Способ и устройство для зажимания протяженных элементов, система протяженных элементов, образованная указанным устройством или способом, и судно для укладки, в котором использованы указанное устройство или способ

Иллюстрации

Показать всеИзобретение относится к системам для соединения параллельных труб, кабелей или других протяженных элементов при выполнении морских работ при их укладке. Устройство (126) и способ для зажимания протяженных элементов (14, 28) с параллельным размещением элементов во время подводной укладки, содержащее противоположные губки (128), выполненные с возможностью возвратно-поступательного перемещения, для сжатия частей зажима вместе вокруг протяженных элементов для сборки совмещающего зажима, обеспечивающего приложение усилий зажима к протяженным элементам. 4 н. и 24 з.п. ф-лы, 26 ил., 1 табл.

Реферат

Настоящее изобретение относится к системам для соединения по меньшей мере двух параллельных труб, кабелей или других протяженных элементов при выполнении морских работ, например с размещением одного элемента на другом (piggyback) при укладке труб. Изобретение раскрывает соединительные устройства и приспособления и способы для установки таких соединительных устройств к трубам, кабелям или другим протяженным элементам и между ними и между ними.

Обычно, требуется установка по меньшей мере двух протяженных элементов вдоль одного подводного маршрута, например, первой трубы большого диаметра для транспортировки углеводородов и второй трубы меньшего диаметра для транспортировки воды, газа или химикатов, используемых для добычи углеводородов.

Хотя в настоящем описании в качестве примера будут использованы трубы, элемент не обязательно является трубой для транспортировки текучих сред, а может представлять собой кабель для транспортировки электроэнергии или кабель передачи данных. Второй элемент обычно имеет намного меньший диаметр (обычно <20 см), относительно первого элемента, однако разница в размерах элементов не существенна для изобретения в широком смысле.

При необходимости сборки элементов, таких как трубы или кабели, по одному маршруту, целесообразна одновременная установка этих элементов. Такая сборка обычно обеспечивается посредством технологии размещения одного элемента на другом, в которой по меньшей мере один второй элемент прикреплен посредством последовательно расположенных зажимов к первому элементу на трубоукладочном судне, а затем элементы параллельно спускают вместе по направлению к морскому дну.

Установка трубопровода с обеспечением размещения одного элемента на другом обычно включает размотку второй трубы на трубоукладочном судне. Первая труба может также быть размотанной в конфигурации укладки труб с барабана, хотя эта операция может быть осуществлена на трубоукладочном судне, например, при S-образной укладке труб.

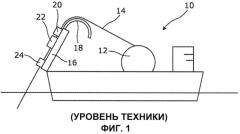

Обычное судно 10 для укладки с барабана, схематически изображенное на фиг. 1, содержит барабан 12 для хранения и развертывания, используемый для развертывания первой трубы 14, а также содержит регулируемую укладочную аппарель 16, выполненную с возможностью развертывания различных изделий под различными углами укладки, которые могут варьироваться, приблизительно, от 20° до 90° до горизонтального угла. Угол наклона укладочной аппарели 16 определен глубиной воды, в которую укладывают трубопровод, и характеристиками трубопровода, такими как его диаметр и жесткость.

Укладочная аппарель 16 после барабана 12 в технологической цепочке последовательно содержит направляющий желоб 18 для направления первой трубы 14; трубоправильный механизм 20 для выпрямления первой трубы 14; механизм 22 натяжения гусеничного типа для захвата первой трубы 14 между отдельными гусеницами; и зажим 24 удержания для зажимания первой трубы 14 при освобождении первой трубы 14 механизмом 22 натяжения. Зажим, выполненный с возможностью перемещения, может быть использован вместо механизма 22 натяжения гусеничного типа; в этом описании отсылки к механизму натяжения также включают выполненный с возможностью перемещения зажим, за исключением случаев, в которых по контексту подразумевается обратное.

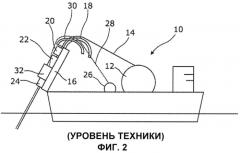

Как показано на фиг. 2 судно 10 может содержать барабан 26 для обеспечения размещения одного элемента на другом, используемый для развертывания второго элемента, например, второй трубы 28 с первой трубой 14 при функционировании в режиме размещения одного элемента на другом. В этом режиме, желоб 30 для размещения одного элемента на другом выполнен с возможностью направления второй трубы 28, а вторую трубу 28 выравнивают с первой трубой 14 для обеспечения параллельного расположения второй трубы 28 относительно первой трубы 14 после механизма 22 натяжения в технологической цепочке. Таким образом, обеспечивается расположение второй трубы 28 непосредственно над продольной центровой линией первой трубы 14 или, при вертикальном расположении первой трубы 14, непосредственно за продольной центровой линией первой трубы 14. Вторая труба 28 затем готова к зажатию к первой трубе 14 на рабочей площадке в навесе 32 на укладочной аппарели 16 между механизмом 22 натяжения и зажимом 24 удержания.

При эксплуатации, может быть использован дополнительный трубоправильный механизм для второй трубы 28, расположенной после желоба 30 в технологической цепочке, не показанный на фиг. 2 для упрощения. Дополнительно, вторая труба 28 может проходить через дополнительный механизм натяжения, хотя такой механизм натяжения не обязателен и упущен для упрощения.

В известной конфигурации с параллельным размещением одного элемента на другом вторая труба 28 полностью обмотана вокруг механизма 22 натяжения до выравнивания с первой трубой. В результате этого создается трудность в выравнивании второй трубы 28 без перегибания или необходимости дополнительного выпрямления, за исключением случаев, когда под механизмом 22 натяжения имеется значительное и неблагоприятное пространство. Тяжелый механизм 22 натяжения должен быть собран как можно ниже на укладочной аппарели 16 для способствования устойчивости судна 10.

В патенте США No. 5975802 Уиллиса (Патентообладатель: компания Stolt Comex Seaway) подробно раскрыта известная конфигурация с параллельным с размещением одного элемента на другом, включая отношения между путями первой трубы и второй трубы при их прохождении через соответствующие желоба и соединении для зажимания. В примере, указанном в патенте США No. 5975802, первая труба собрана на трубоукладочном судне, а вторая труба размотана с барабана, хотя, специалисту будет понятно, что обе трубы могут быть намотаны при наличии дополнительного барабана для хранения и развертывания для первой трубы, в соответствии с фиг. 2. Содержание патенте США No. 5975802 полностью включено в настоящую заявку посредством ссылки в качестве уровня техники изобретения.

Известный зажим 34 для размещения одного элемента на другом, изображенный на фиг. 3, содержит трапециевидный седлообразный фиксатор 36, изготовленный из резины или полиуретана, между первой трубой 14 и второй трубой 28. Фиксатор 36 имеет вогнутую нижнюю поверхность для соответствия изгибу поперечного сечения первой трубы 14 и отверстие для окружения и удержания второй трубы 28. Фиксатор 36 образован из двух частей, которые при совмещении образуют отверстие и окружают вторую трубу 28.

При эксплуатации, две части фиксатора 36 устанавливают вокруг второй трубы 28 для удержания второй трубы 28 в отверстии. Фиксатор 36, которым обеспечено удержание второй трубы 28, затем прикрепляют к первой трубе 14 посредством натянутых параллельных окружных лямок 38, охватывающих первую трубу 14 и фиксатор 36. Лямки 38 обеспечивают удержание двух частей фиксатора 36 вместе, при этом удерживая вторую трубу 28 параллельно и на незначительном расстоянии от первой трубы 14.

К зажиму 34 предъявляются высокие требования. Фиксатор 36 и лямки 38 должны выдерживать нагрузки спуска трубопровода с трубоукладочного судна 10 по направлению к морскому дну. Фиксатор 36 и лямки 38 должны выдерживать нагрузку при вытягивании второй трубы 28 с барабана 26 для размещения одного элемента на другом при отсутствии дополнительного механизма натяжения.

Затем и впоследствии, фиксатор 36 и лямки 38 должны продолжать удерживать вторую трубу 28 на первой трубе 14 на протяжении срока эксплуатации трубопровода, который обычно составляет по меньшей мере 20 лет, без значительного перемещения между трубами 14, 28 относительно друг друга.

При выполнении операций размещения одного элемента на другом на трубоукладочном судне 10, таком как схематически изображенное на фиг. 2 или подробно описанное в патентной заявке США No. 5975802, требуется ручное вмешательство возле труб 14, 28 на укладочной аппарели 16 на участке, расположенном после механизма натяжения 22 в технологической цепочке, для расположения, выравнивания и зажатия труб 14, 28 вручную. В частности, последовательно расположенные зажимы 34 должны быть собраны и установлены на трубы 14, 28 рабочими в ограниченном пространстве на укладочной аппарели 16, которая расположена под крутым углом и подвергнута качке при перемещении трубоукладочного судна 10 на волнах. В целях безопасности и точности необходимо уменьшить линейную скорость движения труб 14, 28 относительно судна 10 при осуществлении процесса установки зажима, периодически полностью останавливать перемещение при укладке труб.

Осуществление операций для размещения одного элемента на другом, таким образом, требует больших трудозатрат и неэффективно не только с точки зрения затрат на труд, но и с точки зрения времени использования судна, которое обычно стоит около 300,000 долл. США в день. Норма укладки труб в режиме размещения одного элемента на другом может составлять меньше, чем 500 м в час, и, вероятно, 300-400 м в час. Это составляет меньше половины обычной скорости укладки трубопровода с барабана без расположения одного элемента над другим и, следовательно в целом удваивает время использования судна, в результате чего значительно увеличивает затраты на судно при укладке труб. Кроме этого, очевидно, что если трубоукладочное судно используется на протяжении, например, четырех дней, вместо двух дней, столкновение с погодными условиями, которые могут прервать операцию укладки труб или привести к ее временной остановке, что также приведет к потенциально значительному увеличению во времени и затратах.

При увеличении скорости укладки труб в режиме размещения одного элемента на другом до обычной скорости укладки труб в обычном режиме, экономия средств была бы очень значительной. Разумеется, экономия непременно должна быть достигнута без угрозы безопасности.

Настоящее изобретение разработано с учетом вышеуказанного уровня техники.

Изобретение содержит закрепление двух разъемных накладок для размещения одного элемента на другом на первом и втором элементе для зажатия двух элементов вместе. Накладки закреплены посредством зубцов, выполненных с возможностью взаимодействия с противоположными отверстиями в соответствующих накладках при соединении накладок.

Таким образом, изобретение относится к устройству для зажимания протяженных элементов в конфигурации с размещением одного элемента на другом при подводной укладке элементов, содержащему противоположные губки, выполненные с возможностью возвратно-поступательного перемещения, для сжатия частей зажима вместе вокруг протяженных элементов для сборки зажима для размещения одного элемента на другом, обеспечивающего приложение усилий зажима к протяженным элементам.

Каждая губка, предпочтительно, имеет полость для размещения соответствующей части зажима. Полость может иметь по меньшей мере две прижимные поверхности для обеспечения приложения усилия сборки к отдельным участкам части зажима в полости. Предпочтительно, прижимные поверхности проходят в целом перпендикулярно относительно возвратно-поступательного направления губок. Предпочтительно, полости образованы между прижимными поверхностями для обеспечения свободного пространства для возможности прогиба наружу частей зажима, обеспечивающих приложение усилий зажима к протяженным элементам.

Предпочтительно, полость имеет удерживающие конструкции, выполненные с возможностью взаимодействия с соответствующими удерживающими конструкциями частей зажима, при этом удерживающие конструкции, предпочтительно, выполнены с возможностью высвобождения по направлению в целом параллельном относительно элементов.

Так как протяженные элементы выполнены с возможностью перемещения в продольном направлении относительно устройства в направлении спуска во время зажима, стороны полости, предпочтительно, открыты для обеспечения возможности выведения собранного зажима из губок с протяженными элементами в направлении спуска. Предпочтительно наличие по меньшей мере одной удерживающей собачки для удержания части зажима в полости до тех пор, пока часть зажима не будет собрана в зажим. Удерживающая собачка может быть, например, поджата в положение удержания для удержания части зажима в полости и может быть выполнена с возможностью перемещения против этого поджатия, в положение высвобождения для высвобождения части зажима из полости.

Так как каждая часть зажима имеет по меньшей мере две в целом параллельных разнесенных выемки, выполненные имеющими форму для обеспечения частичного прохождения вокруг соответствующих протяженных элементов, предпочтительно, устройство выполнено с возможностью приложения усилия сборки к одной стороне выемки, а затем к другой стороне выемки.

Устройство может также содержать затягивающее устройство, расположенное после губок в технологической цепочке для выполнения более плотным взаимодействия частей зажима, изначально собранных посредством губок. Затягивающее устройство, предпочтительно, выполнено с возможностью приложения затягивающего усилия между выемками. Предпочтительно, затягивающее устройство содержит сужение, через которое проходит по меньшей мере участок зажима после выведения зажима из губок, при этом сужение определено прижимными роликами, между которыми обеспечивается расположение по меньшей мере участка зажима после выведения из губок.

Так как протяженные элементы выполнены с возможностью перемещения в продольном направлении относительно устройства в направлении спуска, губки, предпочтительно, опираются на несущее устройство, выполненное с возможностью перемещения в направлении спуска во время зажима. Несущее устройство выполнено с возможностью возвратно-поступательного перемещения при зацепляющем ходе в направлении спуска во время зажима, а при обратном ходе - в направлении, противоположном направлению спуска, после зажима. Дополнительно, губки, предпочтительно, выполнены с возможностью перемещения в направлении спуска относительно несущего устройства при перемещении несущего устройства в направлении спуска во время зажима. В этом случае, губки выполнены с возможностью перемещения друг к другу на сходящихся траекториях при перемещении в направлении спуска относительно несущего устройства. Дополнительно, губки могут быть выполнены с возможностью перемещения друг к другу посредством наклонного элемента, выполненного с возможностью перемещения в продольном направлении относительно несущего устройства, или посредством приводов, выполненных с возможностью функционирования между несущим устройством и губками.

Изобретением также предоставлен способ зажима протяженных элементов в конфигурации с параллельным размещением одного элемента на другом при подводной укладке элементов, включающий сжатие множества частей зажима вокруг протяженных элементов для сборки зажима для размещения одного элемента на другом, обеспечивающего приложение усилий зажима к протяженным элементам.

Приложение усилия сборки может быть обеспечено локально к частям зажима на различных участках частей зажимов в различное время. Например, при наличии в каждой части зажима по меньшей мере двух в целом параллельных разнесенных выемок, выполненные имеющими форму для обеспечения частичного прохождения вокруг соответствующих протяженных элементов, способ может включать приложение усилия сборки к одной стороне выемки, а затем к другой стороне выемки. Приложение усилия сборки может быть обеспечено вне выемок для сжатия концов частей зажима, с одновременным обеспечением центрального изгиба частей зажима при зажатии протяженных элементов, а затем приложение усилия между выемками для сжимания центральных участков частей зажима вместе для выполнения более плотным зажатия протяженных элементов.

Части зажима могут быть выполнены с возможностью перемещения с протяженными элементами в направлении спуска при сжатии их вместе вокруг протяженных элементов.

Для описания уровня техники была сделана ссылка на фиг. 1-3 сопровождающих чертежей, на которых:

Фиг. 1 - схематический вид сбоку обычного судна для укладки с барабана;

Фиг. 2 - схематический вид сбоку судна для укладки с барабана, приспособленного для укладки труб с размещением одного элемента на другом; и

Фиг. 3 - перспективный вид первой и второй труб, соединенных посредством фиксатора и лямок, в соответствии с известным уровнем техники.

Для более понятного описания изобретения будет сделана ссылка посредством примера на остальные чертежи, на которых:

Фиг. 4 - перспективный вид пары частей фиксатора для размещения одного элемента на другом в соответствии с первым вариантом реализации изобретения;

Фиг. 5 - вид сбоку одной из частей по фиг. 4;

Фиг. 6 - вид спереди одной из частей по фиг. 5;

Фиг. 7 - перспективный вид пары частей фиксатора для размещения одного элемента на другом в соответствии со вторым вариантом реализации изобретения;

Фиг. 8 - перспективный вид фиксаторов для размещения одного элемента на другом в соответствии с первым вариантом реализации изобретения в сборе и при эксплуатации на трубах с размещением одного элемента на другом;

Фиг. 9 - вид сзади одного из фиксаторов для размещения одного элемента на другом по фиг. 8 при эксплуатации на трубах с размещением одного элемента на другом;

Фиг. 10-14 - виды сбоку вариантов зубца, которые могут быть использованы в частях, изображенных на фиг. 4-9;

Фиг. 15-17 - перспективные виды операций тестирования зажатия, с использованием прототипов фиксаторов для размещения одного элемента на другом в соответствии с изобретением;

Фиг. 18a - 18d частичные схематические виды сбоку устройства в соответствии с изобретением для применения фиксаторов для размещения одного элемента на другом в соответствии с изобретением к первой и второй трубам, на котором изображена последовательность операций устройства;

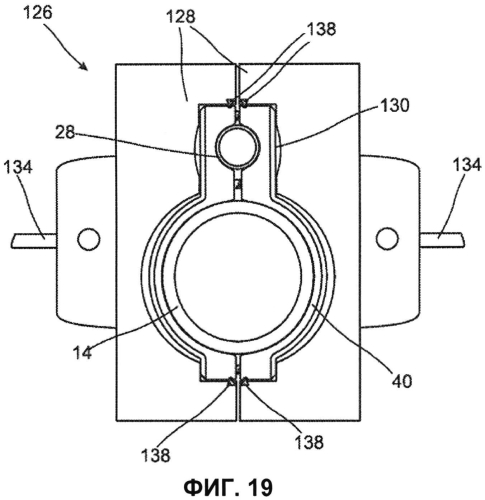

Фиг. 19 и 20 - схематические виды в поперечном сечении, на которых изображены два операционных этапа устройства, изображенного на фиг. 18a - 18d;

Фиг. 21 - схематический вид сбоку альтернативного устройства в соответствии с изобретением для применения фиксаторов для размещения одного элемента на другом в соответствии с изобретением к первой и второй трубам; и

Фиг. 22 и 23 - схематические перспективные виды альтернативных устройств в соответствии с изобретением для применения фиксаторов для размещения одного элемента на другом в соответствии с изобретением к первой и второй трубам.

Ссылка также делается на прилагаемую таблицу 1, на которой указаны нагрузки вталкивания и вытягивания для различных профилей зубов во время тестирования при посадке с натягом в отверстиях, образованных в тестовых «шайбах», изготовленных из нейлона 6,6.

В соответствии с фиг. 4 чертежей, фиксатор 40 для размещения одного элемента на другом в соответствии с первым вариантом реализации изобретения содержит накладки, имеющие форму двух идентичных частей 42. Части 42 соединены лицевой стороной друг к другу относительно центральной делящей пополам продольной плоскости симметрии. В результате этого образован фиксатор 40, имеющий поперечное сечение в форме цифры 8, которым окружены и размещены первый и второй элементы, такие как трубы в соответствии со следующим описанием.

В соответствии с фиг. 5 и 6, на которых изображена одна из частей 42, внутренняя сторона части 42 имеет две в целом полуцилиндрические выемки, оси кривизны которых параллельны друг другу, а именно, большая первая выемка 44 и меньшая вторая выемка 46. Выемки 44, 46 отделены посредством центральной в целом продолговатой поверхности 48, образованной в целом на центральной делящей пополам продольной плоскости. Две другие продолговатые поверхности 50, 52 образованы в целом в этой же плоскости на противоположных концах части 42, при этом нижняя поверхность 50 образована за пределами первой выемки 44, а верхняя поверхность 52 образована за пределами второй выемки 46. Оси кривизны выемок 44, 46 параллельны и незначительно выходят за пределы центральной делящей пополам продольной плоскости.

В соответствии с фиг. 9 радиусы кривизны первой и второй выемок 44, 46 подобраны для соответствия внешним радиусам первой и второй труб 14, 28. При подборе радиусов кривизны, может быть обеспечен допуск на прогиб части 42 при сборке фиксатора 40, так как стенки выемок 44, 46 обеспечат упругое воздействие на первую и вторую трубы 14, 28 для обеспечения приложения к ним нагрузок зажима.

Каждая поверхность 48, 50, 52 части 42 имеет отходящий продольно зубец 54, перпендикулярно выступающий от поверхностей 48, 50, 52. Зубец 54 расположен на расстоянии от сквозного отверстия 56, образованного в поверхностях 48, 50, 52, в продольном направлении. Отверстие 56 и зубец 54 расположены симметрично относительно продольного центра поверхностей 48, 50, 52. Зубцы 54 и отверстия 56 расположены для выравнивания зубцов 54 каждой части 42 с отверстиями 56 противоположной части 42 при выравнивании поверхностей двух частей 42 для сборки фиксатора 40. Зубцы 54, таким образом, размещены в противоположных отверстиях 56 при сжатии частей 42 вместе вокруг первой и второй труб 14, 28 или других элементов, для образования фиксатора 40, имеющего поперечное сечение в форме цифры 8.

Части 42 изготовлены из литой или формованной под давлением пластической массы, такой как полиамид или полиуретан, а зубцы 54 изготовлены из стали, хотя использование других материалов также возможно. Часть 42 может быть формована вокруг зубцов 54 посредством формования со вставкой или внешнего формования, или зубцы 54 могут быть введены во взаимодействие с установочными отверстиями 58, образованными в предварительно формованной части 42. Между зубцами 54 и установочными отверстиями 58 может быть обеспечено, например, резьбовое взаимодействие. Альтернативно, между зубцами 54 и установочными отверстиями 58 может быть обеспечена посадка с натягом, прочность которой может быть увеличена посредством обеспечения ребристости, резьбы или другой текстуры на корневом участке зубца 54, выполненного с возможностью размещения в установочном отверстии 58.

В соответствии с фиг. 4 в этом варианте реализации изобретения внешняя сторона каждой части 42 имеет сформированные заодно целое на расстоянии друг от друга в продольном направлении ребра 60, которые расположены в параллельных плоскостях. Посредством гладких и прямых поверхностей первой и второй выемок 44, 46 нагрузка зажима распределена на изделия, выполненные с возможностью соединения посредством фиксатора 40, а участок контакта между частями 42 и изделиями максимально увеличен для обеспечения равномерного распределения контактного давления.

В соответствии с фиг. 4 и 5 внешняя сторона каждой части 42 имеет первую выпуклую частично цилиндрическую конструкцию 62, которой образована внешняя сторона первой выемки 44. Центр радиуса кривизны первой конструкции 62 расположен на одной оси кривизны с первой выемкой 44. Нижний конец первой конструкции 62 расположен на обратной стороне нижней поверхности 50 в образованных на расстоянии друг от друга в продольном направлении участках 64 утолщения, которые соответственно имеют отверстие 56 и зубец 54, выполненный с возможностью размещения в параллельном установочном отверстии 58. Ребра 60 проходят от первой конструкции 62 между участками 64 утолщения.

Вторая выпуклая частично цилиндрическая конструкция 66 расположена на внешней стороне второй выемки 46. Центр радиуса кривизны второй конструкции 66 расположен на одной оси кривизны со второй выемкой 46. Каждый из образованных на расстоянии друг от друга в продольном направлении участков 68 утолщения проходит от обратной стороны центральной поверхности 48 до обратной стороны верхней поверхности 52. Один из участков 68 утолщения имеет два отверстия 56; другой имеет два зубца 54, выполненных с возможностью размещения в параллельных установочных отверстиях 58. Ребра 60 проходят от второй конструкции 62 между участками 68 утолщения.

Посредством ребер 60 обеспечивается затягивание частей 42 с минимальным использованием материала, при этом сохраняя возможность полезной деформации. Они также исключают после литьевое искривление частей 42. Участки 64, 68 утолщения обеспечивают дополнительную прочность в ключевой поверхности контакта частей 42 посредством зубцов 54 и отверстий 56. Участками 64, 68 утолщения обеспечено достаточное количество материала вокруг отверстий 56 под зубцы; ими также обеспечена прямая внешняя поверхность, параллельная центральной продольной плоскости фиксатора 40, что способствует приложению направленной внутрь нагрузки к частям 42 при сборке фиксатора 40.

Продольные пазы 70 образованы на верхней и нижней сторонах 72, 74 каждой части 42, при этом каждый из них проходит параллельно и на незначительном расстоянии от нижней поверхности 50 и верхней поверхности 52. Пазы 70 являются элементами удержания для удержания частей 42 в устройстве сборки до сжатия частей 42 вместе вокруг первой и второй труб 14, 28 или других элементов для сборки фиксатора 40.

На краях и углах частей 42 использованы желоба и закругления для минимизации концентраций нагрузки, а также для обеспечения подходящих заборных частей для автоматизированного управления, например, в ковшах и на роликах устройств сборки.

Во втором варианте реализации изобретения, изображенном на фиг. 7, фиксатор 76 для размещения одного элемента на другом имеет две идентичные части 78, каждая из которых имеет образованные на расстоянии друг от друга в продольном направлении ребра 80, расположенные в пределах первой выемки 82 и второй выемки 84. Первая выпуклая частично цилиндрическая конструкция 86 на внешней стороне первой выемки 82 и вторая выпуклая частично цилиндрическая конструкция 88 на внешней стороне второй выемки 84 в целом гладкие. Преимущество этого варианта заключается в улучшенном захвате изделий, соединенных посредством фиксатора 76, внутренними ребрами 80; ими усилено трение посредством увеличения зажимного давления на единицу площади и обеспечена механическая поверхность контакта посредством местного закрепления в оболочку изделий.

Части 78 второго варианта реализации также имеют углубления 90 в форме кармана между участками утолщения в центральной поверхности 92 и нижней поверхности 94 для уменьшения использования материала без значительного понижения прочности. Подобное углубление 96 образовано между участками утолщения на внешней стороне нижней поверхности 94.

Другие элементы второго варианта реализации, такие как зубцы 54 и пазы 70 функционально соответствуют этим элементам первого варианта реализации; подобные элементы обозначены подобными позициями.

На фиг. 8 чертежей изображены части 42 первого варианта реализации сжатые вместе поверхностью к поверхности вокруг первой и второй труб 14, 28 для сборки фиксатора 40, которым соединены и отделены трубы 14, 28 в конфигурации с размещением одного элемента на другом. Части 74 второго варианта реализации функционируют сходным образом. Обеспечивается возможность непрерывного перемещения или периодической остановки труб 14, 28 при сборке фиксатора 40.

Дальние концы зубцов 54 на каждой поверхности изначально расположены в отверстиях 56 в составляющих поверхностях противоположных частей 42. Затем, направленное внутрь давление, прикладываемое к плоским внешним поверхностям участков 64, 68 утолщения, обозначенное указателями P на фиг. 8, обеспечит сжатие частей 42 вместе, по мере углубления зубцов 54 в отверстия 56.

В соответствии с видом в поперечном сечении фиксатора в собранном состоянии на фиг. 9 полуцилиндрическими первыми выемками 44 противоположных частей 42 образовано в целом круглое ограниченное пространство для первой трубы 14, а полуцилиндрическими вторыми выемками 46 противоположных частей 42 образовано в целом круглое ограниченное пространство для второй трубы 28. Вторая труба 28 расположена на расстоянии высоты центральной поверхности 48 от первой трубы 14.

При полном сжатии частей 42 вместе, контакт между поверхностями 48, 50, 52 и их составляющими противоположной части 42 не обязателен. В действительности, предпочтительно незначительное отдаление по меньшей мере одной из поверхностей 48, 50, 52 после сборки, так как при полном контакте поверхностей 48, 50, 52 на обеих сторонах зажатой трубы 14, 28, не будет обеспечено приложение дополнительного усилия зажима к трубе 14, 28, зажатой между частями 42.

Упругость частей 42 обеспечивает плотное прилегание вокруг первой и второй труб 14, 28 и продолжительное приложение усилия зажима к трубам 14, 28. Это способствует исключению перемещения фиксатора 40 относительно труб 14, 28 на протяжении периода эксплуатации трубопровода с размещением одного элемента на другом, вдоль осевого направления труб 14, 28 или по окружности труб 14, 28. Это также способствует исключению относительного перемещения между трубами 14, 28, такого как отделение за пределы расстояния, заданного фиксатором 40.

Усилие вставки и перемещение вставки могут быть легко измерены для предположения о достаточном сопротивлении отделению частей 42, что в противном случае может привести к ослаблению или неумышленной разборке фиксатора 40 вследствие выведения зубцов 54 из отверстий 56. Результаты тестов, такие как описанные далее, могут быть использованы для разработки нормы для усилия вставки и перемещения вставки, в результате чего может быть обеспечено достаточное сопротивление отделению частей 42.

После сборки, фиксатор 40 перемещают по направлению вниз посредством выброса за борт или спуска труб 14, 28 справа налево в соответствии с фиг. 8, благодаря чему обеспечивается возможность сборки следующего фиксатора 40 из других частей 42, расположенных ранее предыдущего фиксатора 40 в технологической цепочке.

Фиксатор в соответствии с изобретением выполнен с возможностью сборки посредством в целом автоматизированного процесса, способствующего увеличению скорости, усилия зажима и безопасности. Предпочтительно, отсутствует необходимость в окружении первой и второй труб посредством лямок, в результате чего исключена неудобная и требующая много времени операция, которую трудно автоматизировать и которая не обеспечивает прогнозируемое усилие зажима. Вместо этого, части соединены в качестве двух половинок с противоположных сторон труб и прочно собраны посредством простой операции прессовой посадки, обеспечивающей прогнозируемые и поддающиеся легкой проверке результаты.

Рассмотрим варианты зубца в соответствии с фиг. 10-14 чертежей, на которых изображены различные профили, которые могут быть использованы для задания параметров усилий вставки и выведения.

Каждый вариант 54A - 54D зубца в соответствии с фиг. 10-13 имеет три участка: корневой участок 98 на ближнем конце; сужающийся участок 100 выравнивания на дальнем конце; и стержневой участок 102, расположенный между корневым участком 98 и участком 100 выравнивания. Вариант 54E зубца в соответствии с фиг. 14 имеет только корневой участок 98 на ближнем конце и стержневой участок 102 на дальнем конце, хотя дальний конец стержневого участка 102 имеет незначительно конусообразную форму для способствования выравниванию с отверстием 56 части 42, 74.

Корневой участок 98 каждого зубца 54A - 54E выполнен с возможностью взаимодействия с установочным отверстием 54 части 42, 74. В соответствии с предыдущим описанием корневой участок 98 может иметь резьбу или другую текстуру; например, ребристый корневой участок 98 зубца 54E в соответствии с фиг. 14. Также, возможно формование части 42, 74 вокруг корневого участка 98, при этом участок зубца 54A - 54E будет выступать из формы.

Сужающийся участок 100 выравнивания на дальнем конце каждого зубца 54A - 54D и конусообразный дальний конец зубца 54E способствуют размещению и выравниванию зубцов 54A - 54E в отверстиях 56 в составляющих поверхностях противоположных частей 42, 74, до сжатия частей 42, 74 посредством направленного внутрь давления, обеспечивающего углубление зубцов 54A - 54E в отверстия 56.

Зубцы 54A - 54E отличаются профилями их стержневых участков 102, которые использованы для задания параметров усилий вставки и выведения при взаимодействии с отверстиями 56 противоположных частей 42, 74.

Стержневой участок 102 зубца 54A по фиг. 10 имеет прямую цилиндрическую поверхность для посадки с натягом в отверстии 56. Стержневые участки 102 зубцов 54B - 54E по фиг. 11-14 имеют форму или текстуру для усиления посадки с натягом в отверстии 56. Тестированием показано преимущество такой формы или текстуры, которая может быть необходима для обеспечения удовлетворительных нагрузок вытягивания.

Каждый из стержневых участков 102 зубцов 54B и 54C по фиг. 11 и 12, соответственно, имеет ребристую, или гребенчатую поверхность, которая имеет расположенные по окружности радиально выступающие гребни, или ребра 104, равноудаленные вдоль стержневого участка 102. Каждое ребро 104 имеет обращенную в дальнем направлении наклонную поверхность 106, имеющую форму усеченного конуса, и обращенный в ближнем направлении заплечик 108, поперечный цилиндрической поверхности стержневого участка 102. Наклонная поверхность 106 наклонена под углом, номинально составляющим 30° относительно продольной оси зубца 54B, 54C, а высота каждого ребра 104 составляет, приблизительно, 0,5 мм, и образует часть диаметра всего стержня, который номинально составляет 12 мм. Предпочтительно, посредством направленности, обеспеченной наклонными поверхностями 106 и заплечиками 108, увеличены нагрузки вытягивания без соответственного увеличения нагрузок вталкивания.

Зубцы 54B и 54C отличаются шагом ребер 104, ребра 104 зубца 54B по фиг. 11 расположены с большими промежутками, чем ребра зубца 54C по фиг. 12. Например, шаг ребер 104 зубца 54B может составлять 5 мм, а шаг ребер 104 зубца 54C может составлять 3 мм.

Стержневой участок 102 зубца 54D по фиг. 13 приведен в качестве примера резьбового профиля, в этом случае с американской трапецеидальной резьбой 110, число витков резьбы которой составляет, например, 12, 16 или 20 на один дюйм (25,4 мм). Также возможны другие резьбы и шаги, например M12 × 1.75. Стержневой участок 102 с резьбой не используют для резьбового взаимодействия с отверстием 56, а в качестве легкой в изготовлении текстуры с высокими захватными свойствами для увеличения прочности плотной посадки между зубцом 54D и отверстием 56.

Зубец 54E по фиг. 14 имеет сходный ребристый профиль на его стержневом участке 102, аналогично зубцам 54B и 50C по фиг. 11 и 12, на этом примере шаг между ребрами 104 составляет 3 мм, аналогично шагу между ребрами зубца 54C. Корневой участок 98 зубца 54E также имеет ребристый профиль с аналогичным стержневому участку 102 шагом между ребрами 104, однако наклонные поверхности 106 и заплечики 108 ребер 104 обращены в противоположном направлении. Зубец 54E, таким образом, симметричен относительно поперечной плоскости на его продольной средней точке.

Возможные альтернативные профили для стержневого участка 102 включают круглый стержневой профиль, арматурный профиль, имеющий спиральную или закрученную форму, и отделку с насечками. Однако, сочетание арматурного профиля и отделки с насечками нежелательно в связи с высокими нагрузками вталкивания и низкими нагрузками вытягивания.

Профили зубцов 54A - 54E, изображенные на фиг. 10-14, и альтернативные профили, описанные ранее, были тестированы посредством вталкивания в и вытягивания из отверстия, образованного в цилиндрических пробных прототипах в форме шайб, имеющих круглое поперечное сечение, изготовленных из нейлона 6,6, имитирующих формованный корпус части 42, 74. Отверстие проходит по осевой сквозь шайбу и образовано по центру круглой поверхности шайбы. Шайбы, диаметр которых составляет 30 мм и 60 мм поперек круглой поверхности, были использованы при тестировании для имитации различного количества пластической массы вокруг зубца на различных участках части 42, 74. Толщина шайб, диаметр которых составляет 30 мм, равняется 50 мм, а толщина шайб, диаметр которых составляет 60 мм, равняется 60 мм.

Зубцы 54A - 54E были втолкнуты в шайбы до полного взаимодействия стержневых участков 102, при этом ближние корневые участки 98 выступают из шайб. В каждом случае была зарегистрирована пиковая нагрузка вталкивания. Затем, зубцы 54A - 54E были вытянуты из шайб посредством приложения растягивающей нагрузки через из выступающих корневых участков 98. В каждом случае была зарегистри