Высокопрочная коррозионно-стойкая сталь

Иллюстрации

Показать всеИзобретение относится к области металлургии, а именно к созданию высокопрочной коррозионно-стойкой стали, используемой для изготовления изделий, работающих при высоких растягивающих и изгибающих нагрузках, преимущественно проволоки малого диаметра, используемой в авиационной промышленности и машиностроении. Сталь содержит углерод, хром, никель, молибден, азот, марганец, кремний, иттрий, лантан, церий, празеодим, железо и неизбежные примеси при следующем соотношении компонентов, мас.%: углерод 0,21, хром 15,0-16,5, никель 6,0-7,2, молибден 2,7-3,2, азот 0,04-0,09, марганец не более 1,0, кремний не более 0,6, иттрий не более 0,002, лантан не более 0,002, церий не более 0,002, празеодим не более 0,002, железо и неизбежные примеси - остальное. Повышается кратковременная прочность до значений не менее 2550 МПа и относительное удлинение до значений не менее 35%. 2 з.п. ф-лы, 2 табл., 1 пр.

Реферат

Изобретение относится к области металлургии, а именно к созданию высокопрочной коррозионно-стойкой стали для изделий, работающих при высоких растягивающих и изгибающих нагрузках, преимущественно проволоки малого диаметра (не более 0,36 мм), для торсионов несущего винта вертолета, и может быть использовано в авиационной промышленности и машиностроении.

Известна высокопрочная сталь следующего химического состава, масс. %:

| Углерод | 0,064-0,069 |

| Кремний | 0,60-0,65 |

| Марганец | 0,19-1,30 |

| Фосфор | 0,018-0,021 |

| Сера | 0,010-0,014 |

| Хром | 17,1-17,2 |

| Никель | 8,9-9,0 |

| Молибден | 0,13-0,16 |

| Азот | 0,034 |

| Алюминий | 0,82-1,06 |

| Титан | 0,09-0,10 |

| Железо | остальное |

(Европейский патент №ЕР 0031800 В1, опубл. 14.12.1983 г.).

Данная сталь принадлежит к аустенитному классу сталей, которые обладают хорошими пластическими свойствами.

Для увеличения прочностных характеристик стали используют ее обработку давлением. Проволока диаметром 1,83 мм из данной стали после термической обработки и обработки давлением обладает прочностью σв=2525 МПа, что является недостаточным. Дальнейшая обработка давлением приводит к разрушению проволоки.

Известна высокопрочная коррозионно-стойкая сталь следующего химического состава, масс. %:

| Углерод | 0,04-0,07 |

| Кремний | не более 0,6 |

| Хром | 15,5-16,5 |

| Никель | 4,8-5,8 |

| Азот | 0,11-0,18 |

| Ниобий | 0,03-0,08 |

| Ванадий | 0,03-0,08 |

| Марганец | 0,5-1,0 |

| Кальций | 0,02-0,03 |

| Железо и неизбежные примеси | остальное, |

при выполнении условий

и

[Cr]-1,5[Ni]+2[Si]-0,75[Mn]-30[C+N]+1,5[V]+0,9[Nb]=1÷4 (Патент РФ №2318068, опубл. 27.02.2008 г.).

Недостатком указанной стали является низкая кратковременная прочность изделий из нее после холодной деформации, σв=1813-1880 МПа.

Наиболее близким аналогом, принятым за прототип, является высокопрочная коррозионно-стойкая сталь аустенитно-мартенситного класса, полученная в открытой печи с последующим электрошлаковым переплавом, следующего химического состава, масс. %:

| Углерод | 0,18-0,21 |

| Хром | 13-14 |

| Никель | 4-4,5 |

| Молибден | 2,3-2,8 |

| Кремний | 1,7-2,5 |

| Кобальт | 3,5-4,5 |

| Азот | 0,06-0,09 |

| Марганец | 0,1-1,0 |

| Иттрий | 0,001-0,05 |

| Церий | 0,001-0,05 |

| Лантан | 0,001-0,05 |

| Железо | остальное, |

при этом сумма Y+Се+La примерно равна 0,1% (патент РФ №2164546, опубл. 27.03.2001 г.). Недостатком указанной стали являются ее недостаточная прочность, менее 2500 МПа и недостаточная пластичность, ввиду чего при волочении проволоки из данной стали ее обрыв происходит уже при достижении диаметра 1,6 мм.

Техническим результатом настоящего изобретения является повышение кратковременной прочности (временного сопротивления разрыву) σв изделий, в том числе проволоки, изготовленных из предлагаемой высокопрочной коррозионно-стойкой стали, до значений не менее 2550 МПа и технологической пластичности полуфабриката проволоки, характеризующейся относительным удлинением δ, до значений не менее 35%, что позволяет при последующем процессе волочения получить проволоку диаметром не более 0,36 мм.

Для достижения заявленного технического результата предложена высокопрочная коррозионно-стойкая сталь, содержащая углерод, хром, никель, молибден, азот, марганец, кремний, иттрий, лантан, церий, железо и

неизбежные примеси, которая дополнительно содержит празеодим, при следующем соотношении компонентов, масс. %:

| Углерод | 0,21 |

| Хром | 15,0-16,5 |

| Никель | 6,0-7,2 |

| Молибден | 2,7-3,2 |

| Азот | 0,04-0,09 |

| Марганец | не более 1,0 |

| Кремний | не более 0,6 |

| Иттрий | не более 0,002 |

| Лантан | не более 0,002 |

| Церий | не более 0,002 |

| Празеодим | не более 0,002 |

| Железо и неизбежные примеси | остальное. |

Общее количество иттрия, лантана, церия и празеодима в составе стали может не превышать 0,005 масс. %. Соотношение компонентов, определяющих фазовый состав стали, может быть охарактеризовано следующими формулами:

где Км - эквивалент мартенситообразования;

Кф - эквивалент ферритообразования.

Празеодим, обладающий высокой термодинамической активностью, является сильным раскислителем и способствует повышению пластичности стали. Заявленное содержание церия и лантана оптимально для связывания серы, являющейся неизбежной примесью, в тугоплавкие сульфиды, исключая образование строчечных выделений серы, снижающих пластичность стали. Редкоземельные элементы в предлагаемых соотношениях также обеспечивают мелкозеренную структуру стали и чистоту межзеренных границ, что, в свою очередь, приводит к повышению механических свойств стали до заявленных значений.

Подобранное соотношение легирующих элементов (Км и Кф) позволяет получить минимальное количество δ-феррита, менее 1,5 об.%, и соотношение мартенсита и аустенита, близкое к заданному. Оптимальное процентное содержание углерода и азота, а также хрома, обеспечивающего коррозионную стойкость стали, и никеля, повышающего пластичность, в заявленной концентрации также повышают механические свойства высокопрочной коррозионно-стойкой стали.

Для достижения вышеуказанного технического результата важным является также способ выплавки стали.

Известен способ получения стали, включающий расплавление металла, введение редкоземельных элементов, термообработку, закалку стали (патент США №7662247, опубл. 16.02.2010 г.). Недостатком данного способа является то обстоятельство, что он не предусматривает стадии получения требуемого фазового состава стали (соотношение содержания аустенита и мартенсита), что в свою очередь не обеспечивает возможности холодной деформации (волочения) проволоки до диаметра 0,36 мм.

Известен способ производства (выплавки) стали, включающий завалку шихты с добавлением углеродсодержащих материалов в количестве, превышающем расчетное содержание углерода в 1,1-1,5 раза, последующее введение кислорода с различной интенсивностью подачи, плавление и рафинирование металла (авторское свидетельство СССР №937520, опубл. 23.06.1982 г. ). Указанный способ принят за прототип предлагаемого способа выплавки стали. Способ выплавки стали по прототипу позволяет получить содержание азота в стали, составляющее 0,009-0,010 масс. %, тогда как предлагаемая группа изобретений обеспечивает содержание азота в готовой стали 0,04-0,09 масс. %. Недостаточное количество азота в способе по прототипу приводит к понижению прочности стали. Кроме того, отсутствие в способе по прототипу стадии получения требуемого фазового состава стали не позволяет при последующей холодной деформации получить проволоку требуемого диаметра.

Для достижения вышеуказанного технического результата разработан способ выплавки предлагаемой стали, включающий завалку шихты, плавление, рафинирование и электрошлаковый переплав. В процессе рафинирования расплава осуществляют доводку его фазового состава до следующего соотношения: 6-10% мартенсита, 90-94% аустенита. В способе доводку фазового состава могут осуществлять с помощью легирования расплава металлическим никелем и азотированным марганцем или электротехническим железом. Добавление металлического никеля и азотированного марганца позволяет получить большее количество аустенита в стали, в то время как добавление электротехнического железа позволяет снизить количество аустенита.

Авторами установлено, что вышеуказанные параметры обеспечивают при последующем волочении достижение заявленных механических свойств изделия из предлагаемой стали. Кроме того, оптимальное количество аустенита как пластичной фазы и мартенсита как упрочняющей фазы обеспечивает высокую технологическую пластичность изделий наряду с высокой прочностью, что в свою очередь обеспечивает возможность применения повышенных степеней деформации при волочении проволоки. Дополнительное легирование расплава стали металлическим никелем и азотированным марганцем или электротехническим железом упрощает процесс получения требуемого фазового состава стали.

Таким образом, предлагаемые высокопрочная коррозионно-стойкая сталь и способ ее выплавки позволяют повысить кратковременную прочность и технологическую пластичность изделий из данной стали, что, в свою очередь, приводит к уменьшению стоимости изготовления таких изделий вследствие уменьшения количества промежуточных термических обработок, экономии металла из-за уменьшения количества обрывов проволоки на последних стадиях волочения.

Пример осуществления изобретения

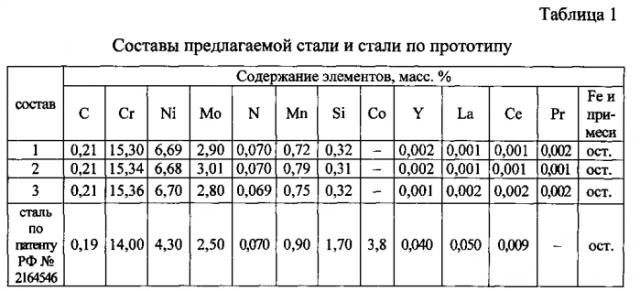

Выплавку предлагаемой высокопрочной коррозионно-стойкой стали различных составов осуществляли в индукционной печи, всего с использованием разработанного способа было произведено три плавки предлагаемой стали и плавка стали по патенту РФ №2164546. Составы выплавленной стали с различным соотношением компонентов приведены в таблице 1.

Соотношение фазового состава стали фиксировали по намагниченности насыщения литой магнитной пробы на приборе МКЛ-3М. После этого осуществляли доводку фазового состава до оптимальных значений при помощи дополнительного легирования расплава металлическим никелем и азотированным марганцем. Для первой плавки фазовый состав составил 93% аустенита и 7% мартенсита, для второй плавки - 94% аустенита и 6% мартенсита, для третьей - 90% аустенита и 10% мартенсита. Электрошлаковый переплав нечищеных электродов производили в кристаллизатор. Вес слитков составлял 730-750 кг.

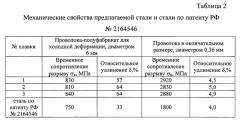

Из полученной стали была изготовлена проволока-полуфабрикат диаметром 6 мм, а затем путем холодной деформации (волочения) была изготовлена готовая проволока диаметром 0,36 мм. Механические характеристики проволоки определяли в соответствии с ГОСТ 10446. Результаты измерений приведены в таблице 2.

1. Высокопрочная коррозионно-стойкая сталь, содержащая углерод, хром, никель, молибден, азот, марганец, кремний, иттрий, лантан, церий, железо и неизбежные примеси, отличающаяся тем, что она дополнительно содержит празеодим при следующем соотношении компонентов, мас.%:

| Углерод | 0,21 |

| Хром | 15,0-16,5 |

| Никель | 6,0-7,2 |

| Молибден | 2,7-3,2 |

| Азот | 0,04-0,09 |

| Марганец | не более 1,0 |

| Кремний | не более 0,6 |

| Иттрий | не более 0,002 |

| Лантан | не более 0,002 |

| Церий | не более 0,002 |

| Празеодим | не более 0,002 |

| Железо и неизбежные примеси | остальное |

2. Высокопрочная коррозионно-стойкая сталь по п. 1, отличающаяся тем, что общее количество иттрия, лантана, церия и празеодима не превышает 0,005 мас.%.

3. Высокопрочная коррозионно-стойкая сталь по п. 1 или 2, отличающаяся тем, что соотношение компонентов, определяющих фазовый состав стали, характеризуется следующими выражениями: где Км - эквивалент мартенситообразования;Кф - эквивалент ферритообразования.