Фибробетонная смесь

Иллюстрации

Показать всеИзобретение относится к области строительных материалов, а именно к составам фибробетонных смесей, и может быть использовано при изготовлении монолитных и сборных железобетонных изделий и конструкций. Фибробетонная смесь включает, мас.%: портландцемент 26,85-27,8, кварцевый песок 53,7-55,6, высокомодульные волокна - фибру стальную волнового профиля из проволоки и аморфнометаллическую фибру в соотношении 1 : 0,4 - 2,4 соответственно, при общем проценте армирования по объему, равном 1,5 - 2,5%, 5,4-8,7, воду - остальное. Технический результат - повышение прочности на растяжение при изгибе и трещиностойкости фибробетона, полученного из фибробетонной смеси. 2 табл.

Реферат

Изобретение относится к области строительных материалов, а именно к составам фибробетонных смесей, и может быть использовано при изготовлении монолитных и сборных железобетонных изделий и конструкций.

Известна фибробетонная смесь, включающая портландцемент, мелкий заполнитель в виде кварцевого песка двух фракций 0,14-0,315 и 1,25-2,5, упрочнитель в виде токарной фибры и воду при следующем соотношении компонентов, мас.%:

| Портландцемент | 23,2 |

| Мелкий заполнитель (фракция 1,25-2,5) | 36,5 |

| Мелкий заполнитель (фракция 0,14-0,315) | 25,9 |

| Высокомодульные волокна | 6,1 |

| Вода | Остальное |

(см. Ковалева А.Ю. Формирование макроструктуры сталефибробетонов (на примере токарной фибры): дис. на соиск. учен. степ. канд. техн. наук: 05.23.05: защищена 11.12.01. - СПб., 2001. - с. 97-104).

Недостатком известной фибробетонной смеси является невысокая прочность на растяжение при изгибе изготавливаемого из нее фибробетона, вызванная недостаточным сцеплением токарной фибры с матрицей композита.

Наиболее близким аналогом к заявляемому изобретению является фибробетонная смесь по авт. св. СССР №1701673, С04В 14/38, опубл. 30.12.1991, содержащая портландцемент, мелкий заполнитель в виде кварцевого песка, упрочнитель в виде высокомодульных волокон и воду при следующем соотношении компонентов, мас.%:

| Портландцемент | 19,0-23,0 |

| Мелкий заполнитель | 45,0-52,0 |

| Высокомодульные волокна | 0,8-3,5 |

| Вода | Остальное |

При этом в качестве высокомодульных волокон используют фибру стальную из низкоуглеродистой проволоки и синтетическую, получаемую переработкой ароматических полиамидов.

Недостатком данной фибробетонной смеси является невысокая прочность на растяжение при изгибе и трещиностойкость изготавливаемого из нее фибробетона. Это вызвано низким сцеплением высокомодульных волокон с бетонной матрицей композита на границе раздела фаз, что приводит к выдергиванию фибр при невысоких напряжениях.

Задача, решаемая заявляемым изобретением, заключается в изготовлении фибробетонной смеси, обеспечивающей высокую прочность на растяжение при изгибе и трещиностойкость, изготавливаемого на ее основе фибробетона.

Технический результат, достигаемый заявляемым изобретением, заключается в обеспечении высокого сцепления аморфнометаллической фибры с цементным камнем вплоть до разрыва волокна при одновременном обеспечении тесного взаимодействия аморфнометаллической фибры со стальной фиброй из проволоки с образованием между ними каркаса, что приводит соответственно к увеличению прочности композиции на растяжение при изгибе при одновременном увеличении ее трещиностойкости.

Технический результат достигается тем, что фибробетонная смесь, содержащая портландцемент, мелкий заполнитель в виде кварцевого песка, высокомодульные волокна и воду, отличающаяся тем, что в качестве высокомодульных волокон содержит фибру стальную волнового профиля из проволоки и аморфнометаллическую фибру в соотношении 1 : 0,4…2,4 соответственно при общем проценте армирования по объему, равном 1,5-2,5%, при следующем соотношении компонентов, мас.%:

| Портландцемент | 26,85-27,8 |

| Кварцевый песок | 53,7-55,6 |

| Фибра | 5,4-8,7 |

| Вода | Остальное |

Для решения поставленной задачи были использованы следующие материалы: портландцемент бездобавочный марки ПЦ 500 ДО производства ОАО «Осколцемент» (г. Старый Оскол); кварцевый песок с модулем крупности 2,34; фибра стальная волнового профиля из проволоки, диаметром 0,3 мм, длиной 22 мм, длиной волны 5,5 мм; аморфнометаллическая фибра производства ООО «Химмет» (см. патент №99004 «Аморфная металлическая фибра для дисперсного армирования» МПК С22С 49/14, опубл. 10.11.2010), эквивалентным диаметром 0,3 мм, длиной 30 мм, в качестве материала металлической фибры использован аморфный сплав на железной основе системы Fe-C-P-Si.

Фибробетонную смесь готовят следующим образом.

В двухвальный лотковый смеситель поочередно помещают кварцевый песок, портландцемент и воду, взятые в заявляемом количестве, и перемешивают в течение 2-х минут. По мере готовности цементно-песчаного раствора в него дополнительно вводят высокомодульную фибру - стальную волнового профиля из проволоки и аморфнометаллическую в соотношении 1 : 0,4…2,4 соответственно при общем проценте армирования по объему, равном 1,5-2,5%. Далее смесь перемешивают еще в течение 2-3 минут до обеспечения равномерного распределения фибры по объему замеса.

Для обоснования преимуществ заявляемой фибробетонной смеси по сравнению со смесью, взятой за прототип, в лабораторных условиях были проведены испытания.

Для этого изготовили образцы следующим образом.

Приготовленную по вышеописанному способу смесь формуют в металлические формы призмы квадратного сечения с размером 7×7×28 см и уплотняют на стандартной виброплощадке с амплитудой 0,5 мм и частотой 3000 кол/мин. Время вибрирования составляло 30-90 секунд в зависимости от количества вводимых волокон (причем чем больше количество вводимых волокон, тем больше время вибрирования). Затем образцы подвергают тепловлажностной обработке в пропарочной камере при температуре изотермической выдержки 80°C, после чего образцы выдерживают на воздухе в течение ~10 суток.

В качестве матрицы для получения фибробетонных образцов был использован мелкозернистый бетон для обеспечения высокой степени дисперсности армирования стальной фиброй. Изготовленные образцы имели одинаковый состав матрицы Ц:П=1:2 при В/Ц=0,4.

По вышеописанной технологии было приготовлено двадцать пять фибробетонных смесей, отличающихся различным процентным соотношением проволочной и аморфнометаллической фибры, а также разным общим процентом армирования.

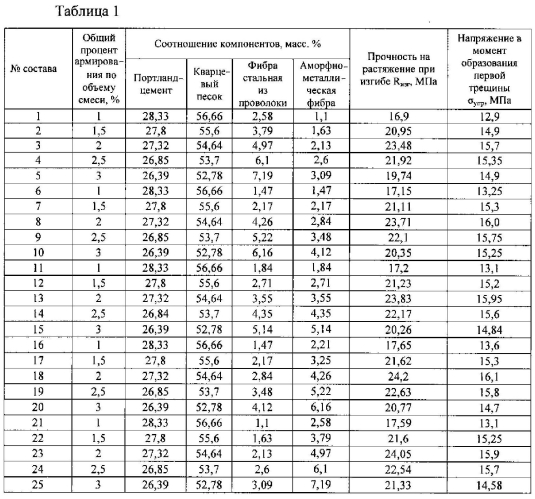

Конкретные составы фибробетонных смесей и полученные результаты по прочности на растяжение при изгибе и трещиностойкости готовой композиции приведены в таблице 1.

Согласно полученным данным можно сделать вывод, что составы с соотношением фибры стальной из проволоки и аморфнометаллической 1:0,4…2,4 соответственно, имеющие общий процент армирования по объему 1,5%, 2% и 2,5%, обладают наибольшими значениями прочности на растяжение при изгибе и трещиностойкости. При этом изготовление фибробетонных смесей, в составах которых общий процент армирования по объему выходит за заявляемые пределы, является нецелесообразным в виду низких итоговых показателей трещиностойкости и прочности на растяжение при изгибе в случае применения полидисперсного армирования с общим объемным содержанием волокна, равным менее 1,5%, и прекращения роста прочности при изгибе и трещиностойкости в случае применения полидисперсного армирования с общим объемным содержанием волокна, равным более 2,5%, что вызвано невозможностью обеспечить однородность данной полиармированной структуры.

Для сравнительного анализа заявляемой фибробетонной смеси с прототипом было изготовлено шесть образцов по вышеописанному способу с общим процентом армирования по объему, равным 2%, и с соотношением аморфнометаллической фибры к проволочной в пределах 60% к 40% с шагом, равным 2%. Составы указанных фибробетонных смесей и полученные результаты приведены в таблице 2.

На основании результатов, приведенных в таблице 2, можно сделать вывод, что заявляемая полиармированная структура фибробетона при указанных соотношениях входящих в нее компонентов способствует увеличению прочности на растяжение при изгибе по сравнению с прототипом на 5,3-26,1% и трещиностойкости на 5,6-29,6%.

Фибробетонная смесь, включающая портландцемент, мелкий заполнитель в виде кварцевого песка, высокомодульные волокна и воду, отличающаяся тем, что в качестве высокомодульных волокон содержит фибру стальную волнового профиля из проволоки и аморфнометаллическую фибру в соотношении 1 : 0,4 - 2,4 соответственно при общем проценте армирования по объему, равном 1,5 - 2,5%, при следующем соотношении компонентов, мас.%:

| портландцемент | 26,85-27,8 |

| кварцевый песок | 53,7-55,6 |

| фибра | 5,4-8,7 |

| вода | остальное |