Способ получения полигидроксикарбоновой кислоты

Иллюстрации

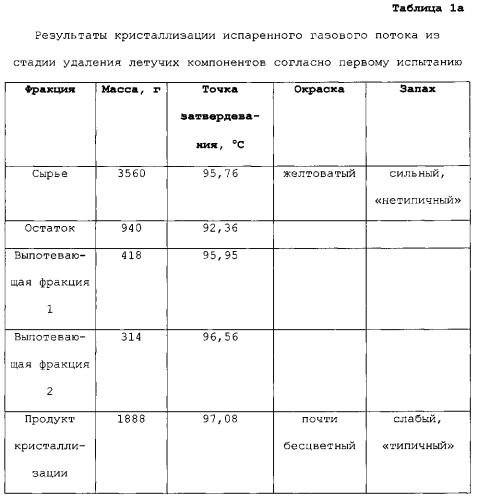

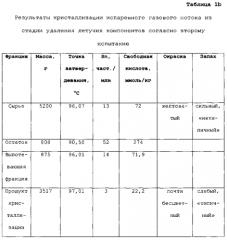

Показать всеИзобретение относится к способу получения полимолочной кислоты. Способ получения полимолочной кислоты включает стадии: (i) осуществления полимеризации с раскрытием цикла, с использованием катализатора, и либо соединения деактиватора катализатора, либо добавки, блокирующей концевые группы, для получения неочищенной полимолочной кислоты с молекулярной массой более 10000 г/моль, (ii) очистки неочищенной полимолочной кислоты путем удаления и отделения низкокипящих соединений, включающих лактид и примеси, из неочищенной полимолочной кислоты посредством удаления летучих низкокипящих соединений в виде газофазного потока, (iii) очистки лактида из стадии удаления летучих компонентов и удаления примесей из газофазного потока испаренных низкокипящих соединений с помощью кристаллизации десублимацией из газовой фазы, в котором лактид очищают, и удаленные примеси включают остаток катализатора и соединение, содержащее по меньшей мере одну гидроксильную группу, при этом очищенный таким образом лактид затем полимеризуют, подавая его обратно в полимеризацию с раскрытием цикла. Заявлено также устройство для осуществления способа. Технический результат - упрощение технологии. 2 н. и 23 з.п. ф-лы, 10 ил., 2 табл., 2 пр.

Реферат

Настоящее изобретение относится к способу получения полигидроксикарбоновой кислоты, в частности полимолочной кислоты, в котором выход увеличен по отношению к конечному продукту за счет повторного использования лактида из боковой фракции, возникающей из очистки неочищенной полимолочной кислоты, и за счет повторного использования лактида, полученного в результате данной очистки. Кроме того, настоящее изобретение относится к устройству для выполнения данного способа получения полимолочной кислоты. Настоящее изобретение также относится к способу послойной кристаллизации из расплава парообразного биоразлагаемого межмолекулярного циклического сложного диэфира альфа-гидроксикарбоновой кислоты.

Полимолочная кислота, которая будет также называться как ПМК в последующем тексте, является биоразлагаемым полимером, который синтезируют из молочной кислоты. Особым преимуществом таких полимеров является их биосовместимость. Термин «биосовместимость» означает, что они обладают только очень ограниченным отрицательным воздействием на какие-либо живые создания в окружающей среде. Дальнейшее преимущество состоит в том, что полилактидные полимеры получают из полностью возобновляемого сырья, такого как, например, крахмал и другие сахариды, происходящие из сахарного тростника, сахарной свеклы и аналогичного.

Полилактидные полимеры все в большей мере превращаются в источник дохода уже с середины 20 века. Однако в основном из-за ограниченной доступности мономера и высоких производственных затрат их оригинальное использование осуществлялось в основном в медицинской области, такой как хирургические имплантаты или хирургические нити, например, штифты, винты, зашивочный материал или усиливающий материал для трещин костей. Интересное свойство ПМК заключается в разложении полилактидных полимеров в теле, избавляя от вторичной хирургической обработки для удаления любого имплантата. Кроме того, ПМК может использоваться в капсулах с замедленным высвобождением для контролируемого дозирования лекарств.

В последние десятилетия благодаря значительному увеличению цен на сырую нефть и осознанию важности экологических проблем, наряду с усовершенствованием способов производства, получение полилактидных полимеров стало более привлекательным для упаковки, в частности, пищи, как жесткой упаковки, так и гибкой фольги, такой как одноосно- и двуоснорастянутые пленки. Другими применениями являются волокна, например, для тканей, используемых в одежде, в мебельных обивочных материалах или в коврах. Кроме того, производят экструдированные продукты, аналогичные одноразовым столовым приборам или контейнерам, для офисных поставок или гигиеническим изделиям. Полилактидные полимеры могут также комбинировать с другими материалами с образованием композитных материалов.

В настоящее время известно два способа производства ПМК.

Первый из данных способов получения включает прямую поликонденсацию молочной кислоты с образованием полимолочной кислоты, как описано в JP 733861 или в JP 5996123. Для осуществления реакции поликонденсации дополнительно к молочной кислоте используют растворитель. Кроме того, необходимо непрерывно удалять воду на протяжении всего процесса поликонденсации для того, чтобы сделать возможным образование полилактидных полимеров с высокой молекулярной массой. По всем этим причинам данный способ не применяют в серийном производстве.

Способ, который был создан для серийного производства ПМК, использует промежуточный продукт лактид для начала последующей полимеризации с раскрытием кольца, ведущей от лактида к полимолочной кислоте. Ряд вариантов данных способов раскрывается, например, в US 5142023, US 4057537, US 5521278, ЕР 261572, JP 564688 В, JP 2822906, ЕР 0324245, WO 2009121830. Способы, описанные в этих документах, имеют совокупно следующие основные стадии. В первой стадии обрабатывают сырье, например, крахмал, или другие сахариды, извлеченные, например, из сахарного тростника или сахарной свеклы, кукурузы, пшеницы; во второй стадии выполняется ферментация с использованием подходящих бактерий для получения молочной кислоты; в третьей стадии растворитель - обычно воду - удаляют из смеси для предотвращения отрицательного действия растворителей в последующих стадиях. В четвертой стадии молочную кислоту подвергают каталитической димерзации с образованием неочищенного лактида. Обычно осуществляют необязательную промежуточную стадию, которая включает предварительную полимеризацию молочной кислоты до полимолочной кислоты с низкой молекулярной массой и последующую деполимеризацию с образованием неочищенного лактида. Пятая стадия включает очистку лактида для удаления инородных веществ, которые могут оказывать отрицательное влияние на полимеризацию и вносить вклад в окрашивание, а также в запах конечного продукта. Разделение может выполняться или дистилляцией, или кристаллизацией. В шестой стадии получают полимеризацию с раскрытием кольца для получения неочищенной полимолочной кислоты с высокой молекулярной массой. Молярная масса составляет примерно от 20000 до 500000 г/моль в соответствии с US 6187901.

Необязательно в процессе полимеризации с раскрытием кольца могут быть добавлены сополимеризационные соединения. В седьмой стадии неочищенную полимолочную кислоту очищают для получения очищенной полимолочной кислоты. В данной стадии удаляют низкокипящие соединения, которые уменьшили бы стабильность полимера и оказали бы отрицательное влияние на такие параметры последующего производства пластиков, как вязкость или реологические свойства расплавленного полимера, и которые внесли бы вклад в окрашивание и нежелательные запахи конечного продукта. В соответствии с US 5880254, неочищенную полимолочную кислоту можно сделать твердой, образуя гранулят, который приводится в контакт с умеренным потоком инертного газа, например, в псевдоожиженном слое. Наиболее низкокипящие соединения из неочищенной полимолочной кислоты уносятся инертным газом. Еще один способ описан в US 6187901. В соответствии с данным способом, жидкая неочищенная полимолочная кислота распыляется множеством форсунок, чтобы образовать множество жидких нитей. Инертный газ проходит вокруг жидких нитей, и лактид испаряется в поток горячего инертного газа. Поток низкокипящих соединений типично содержит вплоть до 5 мас.% дилактида.

Молочная кислота имеет два энантиомера, L-молочную кислоту и D-молочную кислоту. Химически синтезированная молочная кислота содержит L-лактид и D-лактид в рацемической смеси, состоящей из 50% каждого из энантиомеров. Однако процесс ферментации делается более селективным при использовании соответствующих микробных культур для селективного получения L- или D-молочной кислоты.

Молекулы лактида, которые получают димеризацией молочной кислоты, существуют в трех различных формах: L-L-лактид, который также называют L-лактидом, D-D-лактид, который также называют D-лактидом, и L, D-лактид (или D, L-лактид), который называют мезолактидом. L и D-лактиды являются оптически активными, в то время как мезолактид не является. Стадии очистки для очистки неочищенного лактида типично включают разделение потока, богатого L-лактидом, и потока, богатого D-лактидом, и далее потока, богатого мезолактидами, каждый из которых может быть очищен отдельно. Путем смешивания, по меньшей мере, двух из трех форм лактидов можно воздействовать на механические свойства и точку плавления полимеров, образованных полимолочной кислотой. Например, примешиванием подходящего количества одного энантиомера к другому уменьшают скорость кристаллизации полимера, что, в свою очередь, делает возможным вспенивание произведенной пластмассы без помех, вызванных слишком быстрым затвердеванием.

Были сделаны попытки увеличить выход процесса полимолочной кислоты и сократить производственные затраты на полимолочную кислоту.

US 5142023 сообщает, что газообразный поток низкокипящих компонентов из стадии очистки неочищенного лактида подается, по меньшей мере частично, обратно в лактидный реактор. Тяжелый остаток образуется в лактидном реакторе, который может быть частично отведен обратно в сам реактор или подан обратно в устройство разделения для отделения растворителя от молочной кислоты после ферментации.

US 7488783 сообщает, что неочищенный лактид кристаллизуется с образованием очищенного лактида. Вторая стадия кристаллизации выполняется над остатком первой стадии кристаллизации, чтобы выделить оттуда лактид. Данный лактид подается обратно в первую стадию кристаллизации или в одну из предыдущих стадий процесса в соответствии с данным способом.

US 5521278 сообщает, что неочищенный лактид кристаллизуют. Поток остатка испаряют, селективно конденсируют и возвращают обратно в одну из предыдущих стадий процесса в соответствии с данным способом.

JP 2822906 раскрывает затвердевание потока газообразного неочищенного лактида в чистый лактид. Остаток, который не затвердевает, возвращают обратно в лактидный ректор.

JP 10101777 описывает, что поток газообразного неочищенного лактида частично затвердевает за счет охлаждения потоком инертного газа, образуя чистый лактид. Остаток подают обратно в лактидный реактор. Данный поток неочищенного лактида берет начало из непосредственной реакции поликонденсации. Данный поток неочищенного лактида является газообразным. Охлаждением потока неочищенного лактида, созданного указанной реакцией поликонденсации, до температуры, при которой лактид кристаллизуется, он кристаллизуется в кристаллизационном устройстве с противотоком с функцией самоочистки. Кристаллизационное устройство с противотоком имеет ротационные средства привода для вращения двух винтов, расположенных в цилиндре, посредством чего вращающиеся винты располагаются со сцепленными шестернями. Цилиндр охлаждается охлаждающей средой, циркулирующей в охлаждающей рубашке, размещенной в стенке цилиндра, до температуры, при которой часть из соединения лактида с низкой молекулярной массой и молочной кислоты кристаллизуется и переправляется к выпускному отверстию двумя винтами и течет назад от данного выпускного отверстия в реактор поликонденсации периодического действия. Кристаллизацию осуществляют, используя растворитель. Такой растворитель, например вода, используется для понижения вязкости расплава, что, как считают, улучшает массоперенос. Следовательно, соединения с низкой температурой плавления отделяются более полно от соединений с высокой температурой плавления, которые образуют кристаллическую фракцию на поверхности кристаллизации устройства кристаллизации. Таким образом, считают, что загрязнение кристаллов должно уменьшиться, если вязкость расплава уменьшена. Целью данного изобретения, как раскрыто в JP 10101777, является удаление растворителя.

Любой из описанных способов касается повторного использования частичного потока из очистки неочищенного лактида. Любой из данных способов служит для увеличения выхода данного способа, однако не раскрывает, можно ли повторно использовать лактид, который все еще находится в неочищенной полимолочной кислоте в процентной концентрации вплоть до 5%.

Документ US 6187901 относится к способу удаления лактида из полилактида и к извлечению лактида из лактидсодержащего газа. Неочищенную полимолочную кислоту распыляют в пространство, содержащее горячий инертный газ, с помощью распылительных форсунок. Посредством чего образуются тонкие нити. Эти нити падают под действием силы тяжести и в условиях ламинарного течения. За счет этого полимерный расплав течет быстрее во внутренних частях нити, чем в поверхностной части. Посредством чего полимерный расплав, текущий во внутренней части достаточно тонкой нити, образует переходную поверхность нового материала для испарения лактида в процессе его движения вниз. Лактид частично испаряется и собирается в инертном газе, из которого он кристаллизуется в кристаллизационной камере за счет быстрого охлаждения. Полученные кристаллы отделяют в циклоне или на фильтровальном устройстве и повторно используют в реакторе полимеризации. Количество лактидов в полимолочной кислоте может быть уменьшено данной стадией процесса вплоть до 1%. Однако повторное использование лактида требует потока инертного газа, который должен быть очищен перед его выпуском в виде потока отходов.

Документ US 5880254 раскрывает способ получения полимолочной кислоты. Неочищенную полимолочную кислоту кристаллизуют в форме гранулята. Гранулят подвергают действию потока горячего инертного газа, проходящего через гранулят, образуя псевдоожиженный слой. Лактид, содержащийся в грануляте, испаряется и уносится с потоком инертного газа и подается обратно в реактор полимеризации. Очищенная полимолочная кислота содержит все еще примерно 1% дилактида.

Каждый из способов US 6187901 или US 5880254 требует подачи инертного газа, который должен быть обработан для его повторного использования, что, в свою очередь, требует дополнительного оборудования и приводит к увеличенным затратам на очистку полимолочной кислоты.

Сущность изобретения

Цель настоящего изобретения состоит в обеспечении улучшенного способа получения полимолочной кислоты, не имеющего недостатков ранее описанных способов, и дальнейшей целью является уменьшение оборудования, необходимого для обработки инертного газа, и увеличение выхода по сравнению со способами в соответствии с US 6187901 и US 5880254.

В соответствии с настоящим изобретением, первая цель достигается способом получения полимолочной кислоты, включающим стадии осуществления полимеризации с раскрытием кольца, используя катализатор, и либо соединение деактиватора катализатора, либо добавку, блокирующую концевые группы, для получения неочищенной полимолочной кислоты с молекулярной массой более 10000 г/моль, очистки неочищенной полимолочной кислоты путем удаления и отделения низкокипящих соединений, включающих лактид и примеси, из неочищенной полимолочной кислоты путем удаления летучих компонентов низкокипящих соединений в виде газофазного потока, очистки лактида из стадии удаления летучих компонентов и удаления примесей из газофазного потока испаренных низкокипящих соединений с помощью кристаллизации путем десублимации из газовой фазы, в котором лактид очищают, и удаленные примеси включают остаток катализатора и соединение, содержащее, по меньшей мере, одну гидроксильную группу, так, что очищенный лактид затем полимеризуют, подавая его обратно в полимеризацию с раскрытием кольца.

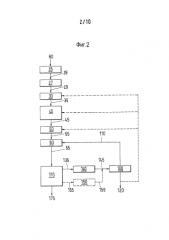

Дальнейшая цель достигается устройством осуществления данного способа, включающим реактор полимеризации для осуществления полимеризации с раскрытием кольца, чтобы получить неочищенную полимолочную кислоту, устройство удаления летучих компонентов для отделения низкокипящих соединений, включающих лактид и примеси, из неочищенной полимолочной кислоты, и устройство кристаллизации для очистки лактида и удаления примесей с помощью десублимации и кристаллизации в том же самом устройстве кристаллизации.

В предпочтительном варианте осуществления данного способа десублимация происходит на охлажденной поверхности. В другом предпочтительном варианте осуществления данного способа устройство кристаллизации и устройство удаления летучих компонентов работают практически в одинаковых условиях вакуума. В еще одном предпочтительном варианте осуществления десублимация и кристаллизация происходят в одинаковом устройстве. В еще одном предпочтительном варианте осуществления устройство кристаллизации не имеет потока инертного газа. В еще одном предпочтительном варианте осуществления испаренный газофазный поток из стадии удаления летучих компонентов содержит, по меньшей мере, 30% лактида, предпочтительно, по меньшей мере, 60%, наиболее предпочтительно, по меньшей мере, 90%. В еще одном предпочтительном варианте осуществления лактид сначала подвергают стадии выпотевания, за которой следует стадия плавления, перед подачей обратно в полимеризацию с раскрытием кольца. В еще одном предпочтительном варианте осуществления удаление летучих компонентов работает при парциальном давлении лактида, составляющем менее 20 мбар (2 кПа), предпочтительно менее 10 мбар (1 кПа), особенно предпочтительно менее 5 мбар (0,5 кПа). В еще одном предпочтительном варианте осуществления удаленные примеси включают или металлорганическое соединение, или карбоновую кислоту. В еще одном предпочтительном варианте осуществления, по меньшей мере, часть потока продувки из кристаллизации используют повторно в стадии очистки неочищенного лактида, стадии предварительной полимеризации и димеризации или в стадии удаления растворителя в производстве очищенного лактида. В еще одном предпочтительном варианте осуществления жидкость из стадии выпотевания собирают и повторно кристаллизуют для извлечения лактида.

В предпочтительном варианте осуществления устройства по настоящему изобретению никакие средства дросселирования или вакуумные насосы не располагаются между устройством кристаллизации и устройством удаления летучих компонентов. В другом предпочтительном варианте осуществления теплообменник расположен между устройством удаления летучих компонентов и устройством кристаллизации. В еще одном предпочтительном варианте осуществления устройство кристаллизации имеет поверхности теплообмена для затвердевания газообразного потока.

Подробное описание настоящего изобретения

Целью настоящего изобретения является способ, включающий очистку полимеризуемых мономеров или олигомеров, аналогичных лактиду, путем кристаллизации, в котором в первой стадии осуществляют полимеризацию с раскрытием кольца для получения неочищенной полимолочной кислоты с высокой молекулярной массой, составляющей более 10000 г/моль;

во второй стадии неочищенную полимолочную кислоту очищают, чтобы получить очищенную полимолочную кислоту, в соответствии с чем в процессе второй стадии низкокипящие соединения удаляют, и отделения низкокипящих соединений от полимолочной кислоты достигают путем удаления летучих компонентов, и в третьей стадии лактид повторно используют и примеси удаляют из испаренного газофазного потока второй стадии с помощью кристаллизации или затвердевания из газовой фазы. В процессе третьей стадии примеси удаляют так, чтобы очищенный лактид мог быть добавлен снова в полимеризацию с раскрытием кольца второй стадии. Такие примеси могут включать окрашивающие или образующие запах соединения или любые дополнительные побочные продукты, такие как вода, остатки катализатора, например, металлорганические соединения, побочные продукты реакции, соединения, включающие, по меньшей мере, одну гидроксильную группу (ОН), кислотные соединения, такие как карбоновые кислоты, соединения деактиваторов катализатора или добавки, блокирующие концевые группы.

В настоящем описании под "осуществлением полимеризации" подразумевают процесс, при котором лактидный мономер приводят в контакт с катализатором и необязательно инициатором (вещество, содержащие гидроксильные функциональные группы, например, вода, спирты), при температуре и в течение периода времени, которые являются достаточными для обеспечения полимеризации молекул лактида, т.е. для обеспечения химической реакции, которая "раскрывает" и химически связывает молекулы лактида в несколько длинных цепей с образованием полимерной молочной кислоты.

Полимеризация лактида в полимолочную кислоту в общем описана и рассмотрена в литературе, например A. Sodergard и М. Stolt в "Industrial Production of High Molecular Weight Poly(Lactic Acid) as Chapter 3 of Poly(lactic acid): Synthesis, Structures, Properties, Processing, and Applications, edited by R. Auras, L.-T. Urn, S.E.M. Selke, and H. Tsuji, John Wiley, Hoboken, New Jersey, 2010 (ISBN 978-0-470-29366-9).

Особенно предпочтительный способ непрерывной полимеризации с раскрытием цикла лактида описан в WO 2010/012770 А1.

Пригодные катализаторы для применения в рамках изобретения известны в данной области. В одном варианте осуществления настоящего изобретения лактид полимеризуют с использованием катализатора формулы

(М) (X1, Х2 … Xm)n,

где М выбран из металлов группы 1, 2, 4, 8, 9, 10, 12, 13, 14 и 15 Периодической таблицы элементов; X1, Х2 … Xm независимо выбраны из группы из алкилов, арилов, оксидов, карбоксилатов, галогенидов, алкоксидов, сложных алкилэфиров; m представляет собой целое число от 1 до 6; и n представляет собой целое число от 1 до 6, где величины тип зависят от окислительного состояния иона металла.

В группе 1 предпочтительным является применение Na. В группе 2 предпочтительным является применение Са. В группе 4 предпочтительным является применение Ti. В группе 8 предпочтительным является применение Fe. В группе 12 предпочтительным является применение Zn. В группе 13 может быть упомянуто применение Al, Ga, In и Tl. В группе 14 предпочтительным является применение Sn и Pb. В группе 15 предпочтительным является применение Sb и Bi. В общем, предпочтительным является применение металлов групп 4, 14 и 15. Предпочтительно, чтобы М был выбран из Sn, Pb, Sb, Bi и Ti. Применение катализатора на основе Sn может быть особенно предпочтительным для лактидного мономера.

В случае галогенидов могут быть упомянуты галогениды олова, такие как SnCl2, SnBr2, SnCl4 и SnBr4. В случае оксидов могут быть упомянуты SnO и PbO. В группе сложных алкилэфиров могут быть упомянуты октаноаты (=2-этилгексаноаты), стеараты и ацетаты, например, в форме октаноата Sn (также известного как бис-2-этилгексаноат Sn(II)), стеарата Sn, дибутилиндиацетата, бутилин-трис(2-этилгексаноата), (2-этилгексаноата) Sb, (2-этилгексаноата) Bi, триацетата Sb, (2-этилгексаноата) Na, стеарата Са, стеарата Mg и стеарата Zn.

Другие подходящие соединения включают тетрафенилолово, трис(этиленгликоксид) Sb, алкоксиды алюминия и алкоксиды цинка.

Концентрация катализатора, как правило, составляет по меньшей мере 5 м.д. в расчете на массу металла, более конкретно по меньшей мере 10 м.д. Когда используют количества, превышающие традиционные, концентрация катализатора составляет по меньшей мере 30 м.д., более конкретно по меньшей мере 50 м.д. Концентрация катализатора, как правило, составляет не более 200 м.д., в частности, не более 150 м.д.

Использование Sn(II)-бис(2-этилгексаноата), также обозначаемого как октаноат олова, может быть предпочтительным, поскольку этот материал является коммерчески доступным, жидким при комнатной температуре и температуре реакции и растворимым в жидком лактиде. Кроме того, соединение получило одобрение FDA для многих повседневных конечных применений.

Если желательно, к лактиду и катализатору можно добавлять сокатализатор, т.е. соединение, которое далее увеличивает скорость полимеризации. Пригодные сокатализаторы известны в данной области. Например, см. US 6166169.

Известно, что полимеризация с раскрытием цикла лактида в полимолочную кислоту протекает по механизму координационного встраивания, посредством которого происходит последовательное присоединение молекул лактида к концам полимерной цепи (удлинение). Эта реакция является обратимой и может приводить к деградации полимера посредством реакций взаимодействия с двойной связью в цепи, также происходящих на конце полимерной цепи, которые высвобождают молекулы лактида (деполимеризация).

Соединения деактиваторов катализатора представляют собой любые вещества, которые реагируют, химически или через образование стабильных комплексов, с конкретным катализатором, используемым для реакции полимеризации, ингибируя его активность ускорения реакции полимеризации. Таким образом, соединения деактиваторов катализатора повышают устойчивость неочищенной полимолочной кислоты к деполимеризации, обесцвечиванию и деградации в целом. Примерами пригодных соединений деактиваторов катализатора являются органические пероксиды, антиоксиданты, фосфорсодержащие соединения, мультифункциональные карбоновые кислоты, экранированные фенольные соединения, деактивирующие катализаторы средства, такие как экранированные алкильные, арильные и фенольные гидразиды, амиды алифатических и ароматических моно- и дикарбоновых кислот, циклические амиды, гидразоны и бисгидразоны алифатических и ароматических альдегидов, гидразиды алифатических и ароматических моно- и дикарбоновых кислот, бис-ацилированные производные гидразинов и гетероциклические соединения. Полимер обрабатывают соединением деактиватора катализатора путем смешения его с полимером, например, при температуре того же порядка, что и температура полимеризации. Это можно проводить с помощью статического смесителя, экструдера или любого другого традиционного способа смешения материалов, по меньшей один из которых является высоковязким.

Добавка, блокирующая концевые группы, представляет собой любое вещество, которое способно химически реагировать с концевыми элементами цепей полимолочной кислоты и, таким образом, заменять химическую функциональность конца цепи. Примеры добавок, блокирующих концевые группы, включают ангидриты, такие как уксусный ангидрид, янтарный ангидрид и фталовый ангидрид.

Таким образом, как добавки, блокирующие концевые группы, так и соединения деактиваторов катализаторов используют для повышения стабильности полимера.

Согласно настоящему изобретению "остаток катализатора" представляет собой не вступивший в реакцию катализатор или продукт деградации или побочный продукт реакции катализатора. Таким образом, он может представлять собой металлоорганическое соединение. Металлоорганический комплекс может быть таким же, как и катализатор, как например, Sn(II)-бис(2-этилгексаноат), или он может представлять собой комплекс, образованный между металлами и соединением деактиватора катализатора, добавкой, блокирующей концевые группы, мономером, олигомером, примесью или побочным продуктом реакции (в противоположность желаемой реакции полимеризации), такой как продукт гидролиза, такой как молочная кислота, или продукт термической деградации мономера, или соединения, или добавки. Также остаток катализатора может быть образован, главным образом, органической частью катализатора (такой как 2-этилгексановая кислота в случае Sn(II)-бис(2-этилгексаноата) в качестве катализатора), которая, как правило, представляет собой летучее органическое соединение.

В вариантах осуществления, в которых добавляют соединение деактиватора катализатора, "остаток катализатора" часто представляет собой прямой продукт реакции хелатообразования между соединением деактиватора катализатора и катализатором или продуктом его термической деградации.

Этот признак описан как остаток, поскольку он, как правило, представляет собой производное добавленного катализатора (такое как хелатообразующий комплекс с соединением деактиватора катализатора) или продукт термической деградации добавленного катализатора или продукта его реакции.

Согласно настоящему изобретению соединение, содержащее по меньшей мере одну гидроксильную группу, представляет собой примесь, присутствующую в подаваемом материале, таком как вода, молочная кислота, олигомеры или низкомолекулярные спирты. Альтернативно оно может представлять собой продукт гидролиза лактидного мономера, такой как молочная кислота, летучий низкомолекулярный олигомер полимолочной кислоты, такой как димер или тример и т.д., или продукт гидролиза или термической деградации, или побочный продукт реакции лактидного мономера, катализатора, соединения деактиватора катализатора или добавки, такой как добавка, блокирующая концевые группы. Таким образом, такие примеси, содержащие гидроксильные группы, могут происходить из мономера, катализатора, соединения деактиватора катализатора или добавки, блокирующей концевые группы, на стадии осуществления полимеризации с раскрытием цикла.

Преимущественно, молекулярная масса неочищенной полимолочной кислоты составляет, по меньшей мере, 10000 г/моль, предпочтительно, по меньшей мере, 15000 г/моль, особенно предпочтительно, по меньшей мере, 20000 г/моль. Необязательно могут быть включены другие полимеризуемые мономеры или олигомеры, такие как, по меньшей мере, один из группы гликолактидного сополимера, полигликолевой кислоты или полигликолидной кислоты (ПГА), блок-сополимера стирол-бутадиен-метакрилат (СБМ), сополимера полистирола, 1,4-полибутадиена, синдиотактического полиметилметакрилата (ПММА), тройного блок-сополимера с центральным блоком полибутилакрилата, окруженным двумя блоками полиметилметакрилата, полиметилметакрилата (ПММА), полиэфирэфиркетона (ПЭЭК), полиэтиленоксида (ПЭО), полиэтиленгликоля (ПЭГ), поликапролактама, поликапролактона, полигидроксибутирата.

Типичными сомономерами для сополимеризации молочной кислоты или лактида являются гликолевая кислота или гликолид (ГК), этиленгликоль (ЭГ), этиленоксид (ЭО), пропиленоксид (ПО), (R)-β-бутиролактон (БЛ), δ-валеролактон (ВЛ), ε-капролактон, 1,5-доксепан-2-он (DXO), триметиленкарбонат (ТМК), N-изопропилакриламид (ИПАА).

Неочищенная полимолочная кислота может также содержать другие примеси. При этом в настоящей заявке отсутствуют конкретные ограничения, касающиеся химической природы катализатора, включенного в неочищенную композицию и в сконденсированный поток, и она, безусловно, зависит от типа предварительной обработки неочищенной композиции.

В конце полимеризации достигается зависящее от температуры равновесие между мономером и полимером, в соответствии с чем неочищенная полимолочная кислота содержит примерно 5 мас.% непрореагировавшего лактида. Содержание мономера следует сократить до менее чем 0,5 мас.%, чтобы получить требуемые механические, химические, реологические и термические свойства полимера для дальнейшей его обработки.

Испаренный газофазный поток, выходящий из стадии удаления летучих компонентов, может быть сконденсирован, посредством чего получают сконденсированный поток. Испаренный газофазный поток содержит, по меньшей мере, 30 мас.% лактида. Примеси должны присутствовать только в небольших количествах, так вода должна составлять самое большое 10 част./млн., предпочтительно 5 част./млн., особенно предпочтительно менее 0,5 част./млн. Любая молочная кислота в испаренном газофазном потоке должна составлять меньше 100 ммоль/кг, предпочтительно менее 50 ммоль/кг, особенно предпочтительно менее 10 ммоль/кг. Сконденсированный поток кристаллизуется из своего жидкого состояния, и кристаллизацию преимущественно осуществляют без растворителя. Это является особым преимуществом, что дальнейшие стадии для удаления каких-либо растворителей не требуются.

Стадию кристаллизации преимущественно осуществляют в одном из устройств послойной кристаллизации из расплава или в устройстве десублимации, таком как, по меньшей мере, одно из устройств кристаллизации с падающей пленкой или устройство стационарной кристаллизации, или кристаллизацию из суспензии, которую осуществляют, по меньшей мере, в одном устройстве кристаллизации из суспензии. Если используют устройство кристаллизации из суспензии, сконденсированный поток охлаждают с тем, чтобы получить кристаллы лактида, свободно плавающие в жидкой фазе устройства кристаллизации из суспензии, посредством чего образуя поток частично кристаллизованной жидкости, который впоследствии подают в устройство промывки.

В качестве альтернативы испаренный газофазный поток может быть десублимирован, а именно охлажден из газовой фазы напрямую в твердую фазу в стадии десублимации.

Кристаллическая фракция, полученная кристаллизацией в соответствии с любой из альтернатив, изложенных выше, содержит очищенный лактид. Преимущественно удаление летучих компонентов работает при парциальном давлении лактида, составляющем менее 20 мбар (2 кПа), предпочтительно менее 10 мбар (1 кПа), особенно предпочтительно менее 5 мбар (0,5 кПа). Затвердевшая фракция, содержащая очищенный лактид, может быть расплавлена в последующей стадии нагрева, чтобы быть поданной обратно в полимеризацию с раскрытием кольца. Стадия выпотевания может быть осуществлена перед стадией нагрева для затвердевшей фракции, присутствующей в кристаллической форме на поверхностях кристаллизации. Маточный раствор может оставаться между кристаллом и посредством этого образовывать включения, содержащие примеси. В процессе стадии выпотевания эти примеси удаляют.

Испаренный газофазный поток из стадии удаления летучих компонентов содержит, по меньшей мере, 30% лактида, предпочтительно, по меньшей мере, 60% лактида, наиболее предпочтительно, по меньшей мере, 90% лактида. Для увеличения выхода лактида из испаренного газофазного потока маточный раствор и/или жидкость из стадии выпотевания могут быть поданы в стадию повторной кристаллизации.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения, устройство кристаллизации связано напрямую с устройством удаления летучих компонентов с помощью газопровода или необязательно теплообменника, расположенного между удалением летучих компонентов и кристаллизацией. Теплообменник, в частности, имеет конфигурацию газоохладителя. Такой теплообменник обладает особым преимуществом уменьшать поверхность десублимации устройства кристаллизации, поскольку часть контактного тепла может удаляться из потока пара уже перед входом в устройство кристаллизации.

Прямая связь между устройством кристаллизации и устройством удаления летучих компонентов дает результат в том, что оба устройства работают практически в одинаковых условиях вакуума. Это означает, что никакие средства дросселирования или вакуумные насосы не располагаются между устройством кристаллизации и устройством удаления летучих компонентов.

Авторами изобретения было обнаружено, что, как ни странно, вязкость фракции конденсированного лактида в стадии кристаллизации из расплава делает возможным достаточный массоперенос и, в свою очередь, достаточную очистку кристаллической фракции. Кристаллизацию из расплава следует понимать как кристаллизацию, которая не содержит растворителя. Вязкость расплава может составлять вплоть до 100 мПа·с, в соответствии с чем вязкость составляет предпочтительно менее 10 мПа·с, особенно предпочтительно - менее 5 мПа·с.

В соответствии с предпочтительным вариантом осуществления, данный способ включает первую стадию, в которой сырье обрабатывают для экстракции поддающихся ферментации полисахаридов. Сырье может происходить из зерна, сахароносов, тростника, картофеля или других источников поддающихся ферментации полисахаридов. Во второй стадии осуществляют ферментацию, использующую подходящие бактерии, для получения неочищенной молочной кислоты. В третьей стадии растворитель удаляют из данной смеси. В соответствии с предпочтительным способом, растворитель может быть удален выпариванием. Растворитель может, в частности, быть водой. В четвертой стадии молочную кислоту подвергают каталитической димеризации с образованием неочищенного лактида. Может быть осуществлена необязательная промежуточная стадия, которая включает предварительную полимеризацию молочной кислоты до полимолочной кислоты с низкой молекулярной массой, и последующую деполимеризацию с образованием неочищенного лактида. Молочная кислота, которая не прореагировала с образованием неочищенного лактида, может быть отделена и повторно использована в устройстве для осуществления третьей стадии. Тяжелые остатки из ластидного реактора могут быть повторно использованы в реакторе второй или третьей стадии. Часть тяжелых остатков также может быть добавлена в последующую шестую стадию, которая включает полимеризацию очищенного лактида до полимолочной кислоты или может быть повторно использована в устройстве для осуществления третьей стадии.

В пятой стадии осуществляют очистку лактида, чтобы удалить посторонние вещества, которые могут отрицательно влиять на полимеризацию и вносить вклад в окрашивание, а также в запах конечного продукта. Отделение может осуществляться или процессом дистилляции, или кристаллизации. Нежелательные соединения, такие как непрореагировавшая молочная кислота, другие карбоновые кислоты, содержатся в паровой фазе при использовании выпаривания. Эти нежелательные соединения присутствуют в н