Реактор и способ непрерывной полимеризации

Иллюстрации

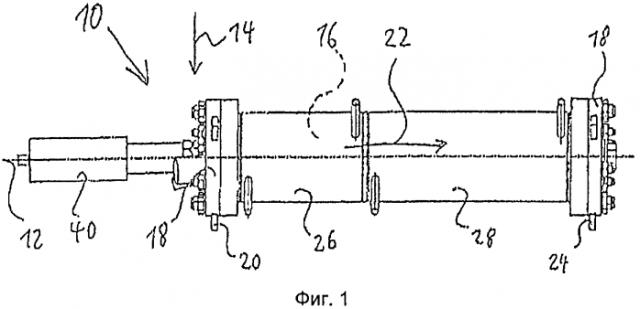

Показать всеИзобретение относится к реактору и способу непрерывной полимеризации для получения синтетических каучуков. Реактор (10) содержит трубчатый корпус (16), снабженный приводом (38), соединенным со скребком или очистителем. Корпус (16) реактора имеет проходящий вдоль геометрической центральной оси (12) центральный вал. Скребок или очиститель (36) имеет нож (42) и перемещается по внутренней поверхности (44) корпуса (16) и обеспечивает радиальное перемешивание потока внутри корпуса (16) реактора. Реактор имеет статор (75), выполненный с обеспечением зазора между ним и центральным валом. Изобретение позволяет повысить эффективность непрерывной полимеризации и регулировать необходимое молекулярно-массовое распределение. 2 н. и 19 з.п. ф-лы, 12 ил.

Реферат

Изобретение относится к реактору, в частности трубчатому реактору, его применению для осуществления способа непрерывного получения полимеров, в частности, синтетических каучуков, а также к указанному способу.

Из патента США US 4,282,925 известен теплообменник, который обладает в основном трубообразным корпусом с вертикальным центральным валом. Теплообменник снабжен скребком, который ножами скребка перемещается вдоль внутренней поверхности корпуса.

Недостаток указанного теплообменника состоит в том, что он плохо пригоден в качестве трубчатого реактора для осуществления полимеризации в непрерывном режиме, поскольку не позволяет удовлетворительно контролировать реакционные условия и оказывать на них необходимое воздействие. В частности, почти невозможно регулировать необходимое молекулярно-массовое распределение.

В основу настоящего изобретения была положена задача разработать реактор и предложить способ непрерывной полимеризации, которые позволяли бы оказывать более эффективное воздействие на условия полимеризации и, в частности, облегчать регулирование необходимого молекулярно-массового распределения.

Указанная задача согласно изобретению решается с помощью реактора, отличительные признаки которого приведены в пункте 1 формулы изобретения, а также с помощью способа, отличительные признаки которого приведены в пункте 17 формулы изобретения. Предпочтительные варианты осуществления изобретения представлены в соответствующих зависимых пунктах.

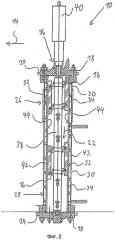

Предлагаемый в изобретении реактор для осуществления непрерывной полимеризации, который можно использовать, в частности, для получения синтетических каучуков путем полимеризации, обладает по меньшей мере одним, в основном трубообразным корпусом, который снабжен приводом, соединенным по меньшей мере с одним установленным

внутри корпуса скребком или, соответственно, очистителем с возможностью вращения, причем скребок или, соответственно, очиститель снабжен по меньшей мере одним ножом скребка или, соответственно, очистителя, предназначенным для перемещения вдоль внутренней поверхности корпуса реактора.

В дополнение к этому следует заметить, что в соответствии с настоящим изобретением понятие «скребок» или «очиститель» используют также для обозначения элементов, которые во время их функционирования располагаются под углом к внутренней поверхности корпуса реактора, составляющим точно 90°.

Зазор между ножом скребка или, соответственно, очистителя и внутренней поверхностью корпуса реактора составляет, например, 0 или более 0 до 1 %, предпочтительно 0 или более 0 до 0,5 % в пересчете на радиальный диаметр корпуса реактора. В одном варианте конструктивного исполнения, в соответствии с которым зазор между ножом скребка или, соответственно, очистителя и внутренней поверхностью корпуса реактора составляет 0 %, то есть нож скребка или, соответственно, очистителя непосредственно контактирует с внутренней поверхностью корпуса реактора, достигают полной очистки указанной поверхности, а, следовательно, оптимальной передачи тепла от реакционной среды через корпус реактора к охлаждающей среде, поскольку в этом случае удается эффективно избежать образования полимерных отложений, называемых также гелями. Оптимальной теплопередачи достигают также и в альтернативном варианте конструктивного исполнения, предусматривающем указанные выше значения зазора между ножом скребка или, соответственно, очистителя и внутренней поверхностью корпуса реактора. При подобном варианте конструктивного исполнения благоприятным обстоятельством является воздействие на скребок или, соответственно, очиститель, меньших механических усилий при их перемещении, что обусловливает более длительный срок их службы.

При этом привод может быть конструктивно выполнен, например, в виде вала, в частности, в виде центрального вала, проходящего в основном вдоль геометрической центральной оси корпуса реактора, или в виде децентрализованного вала. В соответствии с изобретением под децентрализованным валом подразумевают, например, вал, который обладает опорным гнездом, вращающимся вокруг геометрической центральной оси реактора, или соответствующей системой рычагов, причем гнездо или система рычагов снабжены по меньшей мере одним вращающимся скребком, расположенным внутри корпуса реактора, и причем центральный вал, по меньшей мере частично,

предпочтительно по меньшей мере преимущественно проходящий вдоль геометрической центральной оси, отсутствует.

Валы при необходимости могут быть самоохлаждающимися или могут быть снабжены средством, с помощью которого эдукты можно направлять во внутреннее пространство корпуса реактора, пропуская через вал.

Для содействия передаче тепла, а также радиальному и аксиальному перемешиванию внутренняя поверхность корпуса реактора может быть снабжена по меньшей мере одним статором, предназначенным для разрушения потока и снижения тенденции содержимого реактора к вращению, причем число подобных статоров предпочтительно может составлять от 2 до 16, особенно предпочтительно от 2 до 8.

В другом варианте конструктивного исполнения реактор имеет:

• предпочтительно охлаждаемый центральный вал, по меньшей мере в основном проходящий вдоль геометрической центральной оси, и

• статорами, выполненными таким образом, чтобы зазор между ними и центральным валом составлял, например, 0 или более 0 до 1 %, предпочтительно 0 или более 0 до 0,5 %, в пересчете на радиальный диаметр корпуса реактора.

В соответствии с изобретением под статорами подразумевают фиксированные, неподвижные внутренние устройства, соединенные с внутренней поверхностью корпуса реактора, например, листы или пластины, которые расположены под угом к геометрической центральной оси, составляющим, например, от 0 до 90°, предпочтительно от 0 до 60°, особенно предпочтительно от 0 до 50°.

Статоры могут быть выполнены таким образом, чтобы подобно скребкам и очистителям, соответственно ножам скребков или очистителей, они осуществляли очистку центрального вала. В этом случае зазор между статором и валом составляет, например, 0 или более 0 до 1 %, предпочтительно 0 или более 0 до 0,5 %, в пересчете на радиальный диаметр корпуса реактора.

В другом варианте конструктивного исполнения реактор, в частности, трубчатый реактор, находится не в вертикальном, а в горизонтальном положении, то есть положение трубчатого реактора совпадает с положением в основном горизонтальной геометрической центральной оси его корпуса. Благодаря этому можно избежать обусловленных гравитацией потоков, направление которых совпадает с направлением потока или противоположно ему. Однако допустимыми в принципе являются любой наклон и ориентация реактора. Под в основном горизонтальной геометрической центральной осью подразумевают ось, которая отклоняется от горизонтали максимум на 10°, предпочтительно менее чем на 5°. То же относится и к определению «в основном вертикальный».

Согласно изобретению можно предотвратить или по меньшей мере заметно сократить различные скорости течения в направлении потока реакционной среды. В частности, некоторые варианты конструктивного исполнения реактора позволяют избежать так называемого извилистого течения. Благодаря этому можно прогнозировать локальное реакционное поведение вдоль корпуса реактора в направлении потока реакционной среды с учетом времени ее пребывания внутри корпуса реактора и кинетики полимеризации. Так, например, можно заранее рассчитать локальные концентрации эдуктов и концентрации реакционных продуктов, а также теплоту полимеризации вдоль корпуса реактора. Благодаря более точной осведомленности о разных реакционных ситуациях вдоль траектории течения можно выполнять локальные различные мероприятия с целью оказания воздействия на полимеризацию. Так, например, можно, идентифицировать ту часть корпуса реактора, в которой ожидается особенно высокой реакционная активность, следствием которой может явиться соответствующее повышенное тепловыделение (экзотермическая реакция) или соответствующая повышенная потребность в тепле (эндотермическая реакция). Именно в этой части корпуса реактора между потоком реакционной среды внутри корпуса реактора и теплоносителем с помощью теплообменника можно устанавливать соответствующую более высокую теплопередачу, что позволяет поддерживать температуру реакции на оптимальном уровне. Вместе с тем можно предотвращать чрезмерно высокий теплообмен в тех зонах реактора, в которых следует ожидать лишь незначительных изменений температуры потока. Благодаря этому можно оказывать энергетически эффективное, целенаправленное воздействие на реакционные условия в соответствующих зонах, чтобы, в частности, обеспечить необходимый температурный режим и, соответственно, надлежащее молекулярно-массовое распределение продуктов полимеризации. Это позволяет более эффективно

контролировать условия полимеризации и воздействовать на них, а также облегчает получение полимера с необходимым молекулярно-массовым распределением (положением, шириной и формой пиков на соответствующей кривой ММР).

Кроме того, в качестве альтернативы возможно также формирование так называемого извилистого или циркуляционного течения с обратным перемешиванием, реализуемым посредством аксиально функционирующих скребков или, соответственно, очистителей и/или статоров. При этом путем варьирования наклона или конструктивного исполнения скребков или, соответственно, очистителей и/или статоров обеспечивают формирование заданных осевых скоростей потока у внутренней поверхности реактора и/или поверхности вала. Для этого скребкам или, соответственно, очистителям и/или статорам известными специалистам методами придают определенную форму или ориентацию. Так, например, установка статоров, скребков или, соответственно, очистителей под небольшим углом к геометрической центральной оси корпуса реактора приводит к более выраженным осевым составляющим скорости потока. В соответствии с этим вариантом конструктивного исполнения угол между статорами, скребками или, соответственно, очистителями и геометрической центральной осью корпуса реактора составляет, например, от 15 до 60°, предпочтительно от 20 до 50°.

Кроме того, согласно изобретению использование скребков или, соответственно, очистителей, позволяет избежать образования напластований на внутренней поверхности корпуса реактора, например, в виде отложений, налипаний, полимерных гелей и прочих, которые оказывают неконтролируемое воздействие на теплопередачу через корпус реактора. Вместе с тем вращательное движение скребка и перемещение его ножа в направлении окружности обеспечивают дополнительное перемешивание в радиальном направлении. Статоры, при необходимости фиксируемые на внутренней поверхности корпуса реактора, способствуют предотвращению напластований, что достигается благодаря их редиспергирующему совместному действию со скребками или, соответственно, очистителями. Таким образом, для любого отдельного участка, расположенного вдоль центральной оси корпуса реактора, можно создавать в основном однородные реакционные условия. Одновременно предотвращается образование пограничных слоев потока у внутренней поверхности корпуса реактора, а благодаря наличию радиальных потоков существенно возрастает теплопередача. Вращательное движение скребка обеспечивает радиальное перемешивание потока реакционной среды внутри корпуса реактора, которое доминирует над гравитационными эффектами и

дополнительно способствует либо поршневому, либо петлевому течению вплоть до полного обратного перемешивания потока внутри трубчатого реактора. Это позволяет прогнозировать реакционные условия в осевом направлении корпуса реактора, а также устанавливать и контролировать надлежащие индивидуальные реакционные условия вдоль корпуса реактора, что прежде всего предоставляет возможность обеспечения необходимого молекулярно-массового распределения. Кроме того, благодаря установлению петлевого течения достигают преимущества, состоящего в том, что в месте входа эдуктов, в частности, катализатора, вследствие обусловленного петлевым течением разбавления можно избежать возникновения «горячих точек» в процессе полимеризации.

Корпус реактора особенно предпочтительно соединен с системой подачи, предназначенной для транспорта эдуктов в корпус реактора и/или транспорта продуктов полимеризации из корпуса реактора, причем производительность системы подачи устанавливают таким образом, чтобы внутри корпуса реактора преобладало поршневое течение. Поршневое течение позволяет избежать перемешивания в направлении, обратном направлению потока. Поршневое течение может быть сформировано благодаря тому, что посредством системы подачи осуществляют просасывание и/или продавливание потока реакционной среды через корпус реактора вдоль его геометрической центральной оси. Благодаря наличию скребков, предотвращающих образование пограничных слоев на внутренней поверхности корпуса реактора, достаточной оказывается сравнительно низкая скорость поршневого течения. Это позволяет обеспечивать сравнительно длительные времена пребывания потока в трубчатом реакторе без негативного влияния на поршнеобразный характер ее течения.

Согласно изобретению под эдуктами подразумевают поступающие в трубчатый реактор вещества, в то время как под продуктами подразумевают вещества, выходящие из трубчатого реактора. Примерами эдуктов являются используемые для получения синтетических каучуков мономеры или смеси мономеров, которые при необходимости содержат используемые для полимеризации катализаторы, растворители и при необходимости добавки. При этом эдукты можно вводить в корпус трубчатого реактора через общее впускное отверстие или через несколько различных впускных отверстий, в частности, в различных аксиальных или тангенциальных положениях.

Частоту вращения и форму скребка или, соответственно, очистителя, предпочтительно устанавливают таким образом, чтобы выборочно в той или иной аксиальной части

корпуса реактора посредством ножа скребка можно было оказывать воздействие на ту составляющую скорости потока, направление которой совпадает только с радиальным направлением и/или направлением окружности. Так, например, в общей зоне корпуса реактора, охватываемой ножом скребка или очистителя, посредством ножа скребка или очистителя можно оказывать воздействие на ту составляющую скорости потока, направление которой совпадает только с радиальным направлением и/или с направлением окружности. Для этого нож скребка или очистителя ориентирован преимущественно перпендикулярно траектории его перемещения в направлении окружности, чтобы энергия скребка или очистителя не оказывала воздействия ни на одну дополнительную составляющую скорости, направление которой совпадает с направлением потока реакционной среды или которая имеет противоположное направление. Нож скребка или очистителя может быть ориентирован в основном параллельно геометрической центральной оси корпуса реактора. Вместе с тем частоту вращения скребка или очистителя устанавливают таким образом, чтобы избежать слишком сильной турбулентности, которая может обусловливать возникновение значительных составляющих скорости, направление которых совпадает с направлением потока. Это обусловливает предсказуемость характера изменения реакционных условий в направлении потока реакционной среды, который при непрерывном пропускании последней через реактор остается постоянным относительно корпуса реактора. В соответствии с вариантом конструктивного исполнения реактора, предусматривающим его снабжение статорами, во избежание возникновения осевых составляющих скорости потока статоры также ориентированы в основном параллельно геометрической центральной оси корпуса реактора.

В другом варианте конструктивного исполнения реактора в общей зоне его корпуса, охватываемой ножом скребка или очистителя, посредством ножа скребка или очистителя можно оказывать воздействие как на составляющую скорости потока, направление которой совпадает с радиальным направлением и/или направлением окружности, так и на составляющую скорости потока, направление которой совпадает с осевым направлением. В подобном случае нож скребка или очистителя может быть расположен под углом к геометрической центральной оси корпуса реактора, который может составлять, например, от более 0 до 60°, предпочтительно от 20 до 60°, особенно предпочтительно от 20 до 50°.

В соответствии с вариантом конструктивного исполнения реактора, предусматривающим его снабжение статорами, последние ориентированы в основном параллельно

геометрической центральной оси корпуса реактора или также обладают наклоном, позволяющим увеличить осевую составляющую скорости потока.

В предпочтительном варианте конструктивного исполнения в осевом направлении корпуса реактора расположены по меньшей мере два, предпочтительно по меньшей мере три или по меньшей мере четыре теплообменника, предназначенные для регулирования температуры потока внутри корпуса реактора, причем указанные теплообменники отделены друг от друга таким образом, что для каждого теплообменника могла бы быть установлена различная температура. На температуру потока внутри корпуса реактора можно воздействовать, а также регулировать ее посредством соответствующих теплообменников, находящихся вне корпуса реактора. В зависимости от прогнозируемого характера изменения реакционных условий внутри корпуса реактора для каждого теплообменника может быть выбрана индивидуально подходящая температура, чтобы, например, можно было обеспечить постоянство температуры внутри корпуса реактора с учетом прогнозируемой теплоты реакции.

По краям зон корпуса реактора с разными температурами стенок предпочтительно можно использовать скребки или очистители, которые оказывают воздействие прежде всего на радиальные, соответственно тангенциальные составляющие скорости, благодаря чему можно обеспечивать ее дополнительное перемешивание в реакционных зонах с разными температурами. Теплообменники могут быть также соединены последовательно, чтобы весь поток реакционной среды или его часть можно было направлять от одного теплообменника к другому. Другой теплообменник, в частности, может быть снабжен другим вводом для подачи теплоносителя, температура которого отличается от температуры потока реакционной среды, поступающего в первый теплообменник. Таким образом, несмотря на динамическое изменение реакционных условий вдоль траектории потока внутри корпуса реактора его внутреннюю температуру можно поддерживать в основном на постоянном уровне. Благодаря этому оказывается возможным достижение заданного молекулярно-массового распределения со сравнительно низким отклонением от среднего значения. Так, например, при получении синтетических каучуков, в типичных случаях реализуемом в температурном интервале от -100 до -30°С, посредством испаряющегося этилена или других жидкостей, испаряющихся при указанных температурах, в зависимости от выбранного давления можно устанавливать любую необходимую температуру в пределах указанного выше температурного интервала. В качестве альтернативы можно использовать иные термостатирующие жидкие хладагенты.

В другом варианте осуществления изобретения в процессе использования охлаждающего средства оно остается однофазным, то есть не испаряется. При этом температура охлаждающего средства на выходе превышает его температуру на входе. Преимуществом подобного варианта является постоянный теплообмен на стороне охлаждающего средства. При этом в качестве охлаждающего средства используют этилен, этан, пропилен, пропан, изобутан и другие, а также коммерчески доступные жидкие теплоносители.

В другом варианте конструктивного исполнения трубчатый реактор может обладать двумя или более реакционными пространствами, отделенными друг от друга промежуточной плитой, которые сообщаются друг с другом посредством сквозных отверстий, причем в этом случае в осевом направлении корпуса реактора имеется по меньшей мере один, предпочтительно по меньшей мере два теплообменника на каждое реакционное пространство, предназначенных для регулирования температуры внутри соответствующего реакционного пространства.

В случае если реактор, в частности, трубчатый реактор, ориентирован горизонтально, вследствие гидростатического давления дополнительно образуется также сравнительно тонкий фонтанирующий слой испаряющейся жидкости, например, такой как этилен, что способствует еще более высокой эффективности теплопередачи, реализуемой в соответствующем теплообменнике.

Корпус реактора может быть выполнен из любых известных специалистам материалов, которые в реакционных условиях обладают достаточной прочностью и коррозионной стойкостью, например, из обычной стали. В случае применения реактора в условиях низких температур, например, в температурном интервале от -100 до - 30°С, пригодным материалом корпуса реактора является, например, аустенитная сталь.

Корпус реактора предпочтительно выполнен из специальной стали 1.4571 или аналогичных стойких сталей, принятых в химической промышленности.

Для улучшения полируемости внутренняя поверхность корпуса реактора, которая контактирует с реакционной средой, предпочтительно выполнена из благородной стали 1.4404 с пониженным содержание титана.

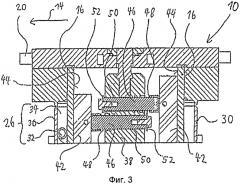

Теплообменник предпочтительно снабжен внешним кожухом, окружающим часть корпуса реактора, причем между указанным внешним кожухом и корпусом реактора предпочтительно располагается спиралеобразный разделитель, предназначенный для формирования спиралеобразного канала теплообменника. Благодаря подобному конструктивно просто выполнимому техническому мероприятию можно обеспечить спиралеобразное течение теплоносителя вдоль корпуса реактора и соответственно увеличить протяженность зоны теплообмена теплоносителя с потоком внутри корпуса реактора. Это позволяет обеспечить особенно эффективный теплообмен между потоком внутри корпуса реактора и теплоносителем. Подобный вариант конструктивного исполнения теплообменника со спиралеобразным каналом предлагается, в частности, для однофазных теплоносителей с характерным для них отсутствием изменения фазового состояния при поглощении и/или выделении тепла, например, отсутствием испарения и/или конденсации. В случае теплоносителей, которые изменяют фазовое состояние при поглощении и/или выделении тепла, например, испаряются и/или конденсируются, в частности, можно отказаться от использования разделителя, в связи с чем внутри теплообменника может возникать максимально высокая турбулентность теплоносителя, обусловленная изменением его фазового состояния. Одновременно внутренним ограничителем теплообменника служит сам корпус реактора. Благодаря этому удается избежать дополнительного теплового сопротивления между потоком внутри корпуса реактора и теплообменником. Теплоноситель можно пропускать через спиралеобразный канал теплообменника, например, противотоком по отношению к потоку внутри корпуса реактора или в совпадающем с этим потоком направлении, например, в начале полимеризации должен быть обеспечен высокий теплосъем, то есть в случае движения противотоком.

В особенно предпочтительном варианте конструктивного исполнения отношение площади внутренней поверхности (А) трубообразного корпуса реактора к его объему (V) составляет 0,1 м2/м3≤А/V≤100 м2м3, предпочтительно 1 м2/м3≤А/V≤50 м2м3, особенно предпочтительно 5 м2/м3≤А/V≤30 м2м3, еще более предпочтительно 10 м2/м3≤А/V≤30 м2м3. Наличие скребка, который предотвращает образование пограничных слоев на внутренней поверхности корпуса реактора, позволяет сконструировать сравнительно тонкий трубчатый реактор, корпус которого характеризуется сравнительно большим отношением площади внутренней поверхности (А) к замыкаемому им объему (V), прежде всего в случае если вал также выполнен с возможностью охлаждения и также подвергается очистке статорами. Благодаря сравнительно большой площади внутренней

поверхности (А) трубообразного корпуса реактора можно обеспечить соответствующую высокую эффективность теплообмена через наружную сторону корпуса реактора. Одновременно можно легче обеспечивать в основном однородное распределение температур в радиальном направлении. Вместе с тем трубчатый реактор способен выдерживать более высокие внутренние давления без необходимости выбора стенок слишком большой толщины. Это позволяет устанавливать и контролировать параметры реакции в более широком диапазоне давлений.

В предпочтительном варианте конструктивного исполнения скребок или, соответственно, очиститель, состоит по меньшей мере из двух, предпочтительно от 2 до 8 частей скребка или, соответственно очистителя, причем эти части скребка или, соответственно очистителя соединены друг с другом в осевом направлении шарнирно, например, посредством хорошо известных специалистам подшипниковых устройств, например, опирающихся на корпус реактора многоточечных опор, например, таких как трехточечная опора. Таким образом, скребок или, соответственно, очиститель, может быть разделен на несколько частей меньшего размера, которые благодаря шарнирному взаимному сочленению лучше соответствуют конфигурации внутренней поверхности трубообразного корпуса реактора, вдоль которой они перемещаются. В частности, возможно следовать деформациям корпуса реактора, в частности искривлениям вызванным тепловым расширением, без перекоса по отношению к внутренней поверхности корпуса реактора. Так, например, посредством трех ножек трехточечной опоры, которые могут опираться на внутреннюю поверхность корпуса реактора соответственно в трех местах, можно обеспечить центрированное расположение соответствующей части скребка между двумя трехточечными опорами. Трехточечная опора может быть неподвижной или может быть конструктивно выполнена с возможностью по меньшей мере частичного совместного вращения со скребком или, соответственно, очистителем. В случае обусловленной тепловым расширении деформации корпуса реактора соответствующая часть скребка или, соответственно, очистителя автоматически приходит в соответствие с новой конфигурацией внутренней поверхности корпуса реактора. Скребок существенно не нарушает поршневой характер потока реакционной среды даже в случае незначительного искривления корпуса реактора, обусловленного его тепловым расширением.

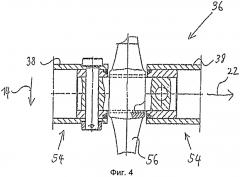

Скребок(-ки) или, соответственно, очиститель можно приводить в движение посредством привода, причем передачу соответствующего усилия можно осуществлять посредством механического или магнитного сцепления.

При использовании валов для механической передачи усилия уплотнение предпочтительно реализуют посредством устанавливаемого между валом и корпусом реактора контактного уплотнительного кольца двойного действия, содержащего уплотняющую среду, которая прежде всего в условиях полимеризации является инертной. Между двумя поверхностями скольжения контактного уплотнительного кольца может находиться пространство в виде кольцевой камеры, которое может быть заполнено уплотняющей жидкостью. При этом уплотняющая жидкость, в частности, находящаяся под давлением, может смазывать обе поверхности контактного уплотнительного кольца. Тем самым избегают возможного отложения эдуктов и/или продуктов на поверхности скольжения и обусловленного этим нарушения герметичности. В случае получения синтетических каучуков можно избежать проникания внутрь корпуса реактора воды, например, влаги из окружающего воздуха. Благодаря этому можно избежать замедления полимеризации вследствие проникания воды внутрь корпуса реактора и в некоторых случаях обусловленного этим деактивирования катализатора. В качестве уплотняющей среды можно использовать, например, растворитель, аналогичный используемому для полимеризации.

Нож скребка или, соответственно, очистителя, предпочтительно обладает поверхностью, коэффициент трения которой ниже, чем у стали, причем нож скребка или, соответственно, очистителя, выполнен, например, из фторсодержащих полимеров и/или подобных им материалов, например, таких как полиэфирэфиркетон (PEEK), содержит эти материалы или покрыт ими, предпочтительно выполнен из фторсодержащих полимеров или покрыт ими. Предпочтительными фторсодержащими полимерами являются политетрафторэтилен (PTFE), поливинилиденфторид (PVDF)) и сополимер этилена с тетрафторэтиленом (ETFE)).

То же относится к статорам, используемым для удаления отложений с поверхности центрального вала.

Благодаря малому трению между ножом скребка или, соответственно, очистителя, и внутренней поверхностью корпуса реактора при эксплуатации скребка или, соответственно, очистителя, могут быть уменьшены потери на трение. Одновременно может быть сокращено количество тепла, выделяющегося на внутренней поверхности корпуса реактора в результате трения, в частности при эксплуатации скребка или

очистителя при повышенной частоте вращения. В частности, поверхность ножа скребка или, соответственно, очистителя, может быть выполнена таким образом, чтобы удаленный с нее гель предпочтительно не оседал на ней, а быстро отделялся от нее. Удаленный гель можно легко вернуть в поток реакционной среды, в котором затем происходит его суспендирование.

Нож скребка или, соответственно, очистителя, предпочтительно наклонен и/или изогнут относительно пересекающей геометрическую центральную ось радиальной линии и снабжен радиально ориентированной вовнутрь крепежной головкой, причем на нож скребка или, соответственно, очистителя, в частности, на крепежную головку, может воздействовать направленная во внешнюю сторону радиальная сила. Угол наклона ножей скребков или, соответственно, очистителей, относительно указанной радиальной линии может составлять, например, от более 0 до 90°, предпочтительно от 20 до 60°, особенно предпочтительно от 30 до 50° в каждом направлении. На нож скребка, соответственно очистителя, может воздействовать, например, сила пружины, гидравлические силы, упругие силы, центробежные силы или совокупность нескольких указанных сил. Наклон, соответственно изгиб ножа скребка или, соответственно, очистителя, позволяет избежать закупоривания или заклеивания зазора между ножом и внутренней поверхностью корпуса реактора полимеризованным продуктом в зоне контакта ножа с указанной поверхностью. В свою очередь, это позволяет исключить воздействие на скребок или очиститель чрезмерно высоких крутящих моментов. Усилие прижима ножа скребка или, соответственно, очистителя, к корпусу реактора, достигаемое благодаря направленной во внешнюю сторону радиальной силе, может быть достаточно высоким для удаления с внутренней поверхности корпуса реактора напластований, в частности, геля. Вместе с тем нож скребка, соответственно очистителя, способен смещаться в радиальном направлении внутрь корпуса реактора, что позволяет избежать блокирования вращения скребка или очистителя, обусловленного неровностями и/или слишком твердыми отложениями на внутренней поверхности корпуса реактора. Благодаря изгибу, соответственно наклону ножа скребка или, соответственно, очистителя, может быть предусмотрено, в частности, его перемещение с отклонением, согласно которому нож скребка или, соответственно, очистителя, лишь частично перемещается в радиальном направление и одновременно перемещается в направлении, поперечном радиальному. Дополнительно или в качестве альтернативы с ножа скребка, соответственно очистителя, можно снимать фаску. Благодаря этому можно избежать блокирования ножа скребка или, соответственно, очистителя, обусловленного его упором в твердое отложение, поскольку снабженный

фаской нож скребка или, соответственно, очистителя, может приподниматься над подобным твердым отложением вопреки действующему на нож радиально направленному наружу усилию.

В осевом направлении расположены, в частности, по меньшей мере два ножа скребка или, соответственно, очистителя, которые смещены относительно друг друга в направлении окружности на угол а, который, в частности, составляет 30°≤α≤150°, предпочтительно 45°≤α≤135°, более предпочтительно 60°≤α≤120°, особенно предпочтительно 90°±2°. Результатом подобного смещения ножей скребков или, соответственно, очистителей, является наличие на внутренней поверхности корпуса реактора нескольких точек опоры для скребков, соответственно очистителей, что позволяет избежать прогиба и/или вибрации приводного вала скребка или очистителя.

В направлении окружности на одинаковом расстоянии друг от друга предпочтительно расположены по меньшей мере два, предпочтительно по меньшей мере три или по меньшей мере четыре ножа скребка или, соответственно, очистителя. В случае двух ножей скребков или, соответственно, очистителей, угол их смещения относительно друг друга в направлении окружности (угол (3) составляет 180°±5°, в случае трех ножей скребков, соответственно очистителей, угол р составляет 120°±5°, в случае четырех ножей скребков, соответственно очистителей, угол Р составляет 90°±5° и так далее. Это способствует дополнительному центрированию приводного вала скребка или очистителя.

В другом варианте конструктивного исполнения скребки или очистители распределены в осевом и тангенциальном направлениях таким образом, чтобы также было обеспечено осевое центрирование вала. Осевое центрирование вала удается обеспечить также, если в направлении окружности расположен только один скребок или очиститель. Следующий за ним в осевом направлении скребок может быть расположен относительно первого скребка под углом Р в тангенциальном направлении, предпочтительно составляющим более 90°, следующий за этим скребком в осевом направлении скребок расположен по отношению к двум предыдущим скребкам аналогичным образом, и так далее. Благодаря этому можно обеспечить центрирование участка вала между двумя сцеплениями.

В другом варианте конструктивного исполнения трубчатый реактор в начале потока соединен по меньшей мере с одной смесительной камерой, которая снабжена

окружающим ее кожухом и по меньшей мере одним находящимся внутри нее смесительным элементом.

Пригодными смесительньми элементами, хорошо известными специалистам, являются статические или подвижные, предпочтительно подвижные смесительные элементы. Смесительная камера особенно предпочтительно снабжена вращающейся мешалкой. Особое преимущество использования предварительной смесительной камеры состоит в возможности высокоэффективного перемешивания эдуктов перед входом в предлагаемый в изобретении трубчатый реактор, что позволяет в максимальной степени избежать образования так называемых шлиров, происходящего в случае вязких реакционных смесей при типичных низких температурах. Образование шлиров часто приводит к нежелательным эффектам в виде возникновения локальных «горячих точек», неравномерного протекания полимеризации или интенсивных побочных реакций. При расчете смесительной камеры и смесительных элементов их параметры приводят во взаимное соответствие предпочтительно таким образом, чтобы среднее время пребывания в смесительной камере составляло от 1 до 120 секунд, предпочтительно от 2 до 60 секунд, особенно предпочтительно от 2 до 20 секунд, а также чтобы могла быть достигнута, по возможности, максимально высокая степень гомогенизации при реакционных условиях. Необходимая для этого типичная мощность перемешивания (потребляемая смесительным элементом мощность в расчете на литр объема смесительной камеры) может составлять, например, от 0,001 до 100 кВт/л или от 0,001 до 1 кВт/л.

В соответствии с предпочтительным вариантом исполнения в осевом направлении окружающего смесительную камеру кожуха упорядочен по м