Шихта для получения пеностекла

Иллюстрации

Показать всеИзобретение относится к составу для получения пеностекла. Технический результат изобретения заключается в утилизации стеклобоя и отходов гальванического производства. Шихта для получения пеностекла включает стеклобой и газообразователь - шлам гальванического производства, вводимый в количестве от 10 до 40% по массе и содержащий следующие компоненты, мас.%: Cu - 15; Ca - 16; Zn - 10; Ni - 9; Fe - 9; Cr - 2; карбонаты - 10; силикаты - 6; оксиды - остальное. 2 табл.

Реферат

Изобретение относится к области строительных материалов, а именно к производству пеностекла, и может быть использовано в строительной индустрии для создания вспененных конструкционных теплоизоляционных материалов.

Известен Патент РФ 2051869 (С03С 11/00) - шихта для получения пеностекла, включающая цеолитсодержащий туф и газообразователь на основе карбида кремния, отличающаяся тем, что, с целью снижения температуры вспенивания и расширения сырьевой базы, она дополнительно содержит стеклобой и кальцинированную соду.

Известен Патент РФ 2487842 (С03С 11), где предлагается использование шихты следующего состава, мас.%: молотый стеклобой - 75,0-90,0; отходы алмазообогащения - 10,0-25,0. Отходы алмазообогащения имеют следующий состав, мас.%: серпентин 70,0; кальцит 2,0; доломит 28,0. Предлагаемое техническое решение позволяет решить вопрос о расширении сырьевой базы для получения пеностекла.

Также известен Патент РФ 2246457 (С03С 11/00), где предлагается использование в качестве компонентов шихты, мас.%: стеклобой 58,5-64,5, отходы обогащения апатито-нефелиновых руд 15,0-22,6, кварц 15,5-17,2, газообразователь 3,3-4,0. Использование предлагаемой шихты позволяет снизить плотность пеностекольного облицовочного материала в среднем в 1,25 раза и уменьшить его теплопроводность в 1,27 раза.

Предлагаемые составы позволяют изготавливать пеностекло при температуре от 900 до 1000°С, что позволяет использовать типовое оборудование, применяемое в пеностекольном производстве, но указанный температурный интервал характеризует высокие энергозатраты.

В качестве прототипа был выбран патент РФ №2291125 (С03С 11/00) - шихта для получения пеностекла, в состав которой входит стеклобой тарный и отход сахарного производства, выступающий в роли пенообразователя при термическом воздействии на подготовленную путем совместного измельчения в шаровой мельнице. Основное отличие данного технического решения от аналогов - использование в качестве газообразующего вещества отхода сахарного производства, что позволяет получить материал с хорошими тепло- и звукоизоляционными свойствами.

К недостаткам прототипа относится высокая температура термической обработки шихты и необходимость дополнительного отжига полученного вспененного материала, что влияет на конечную стоимость.

Задачей технического решения настоящего изобретения является разработка рецептуры состава шихты для получения вспененного стеклянного теплоизоляционного материала защитно-декоративного свойства.

Технический результат изобретения заключается в утилизации стеклобоя и отходов (шлама) гальванического производства путем использования их при производстве пеностекла.

Поставленная задача решается благодаря тому, что шихту для пеностекла приготавливают совместным измельчением стеклобоя и шлама гальванического производства в шаровой мельнице.

Шихта для получения пеностекла включает стеклобой и газообразователь, в качестве которого используют шлам гальванического производства, содержащий в своем составе карбонаты, оксиды и силикаты металлов при следующем соотношении, % масс.: Cu - 15, Ca - 16, Zn - 10, Ni - 9, Fe - 9, Cr - 2, Карбонаты - 10, Силикаты - 6, Оксиды - остальное.

Для получения шихты гальванический шлам и стеклобой совместно измельчали в шаровой мельнице с футеровкой и мелющими телами из нержавеющей стали, до визуально однородного состояния и удельной поверхности от 3000 до 5000 см2/г.

Приготовленную по вышеописанному способу шихту укладывали в металлические формы, предварительно смазанные каолиновой суспензией и подвергали термообработке в лабораторной муфельной печи при температурах от 750°С до 850°C с шагом 10°С. После термического воздействия полученные образцы пеностекла выдерживали до полного остывания, извлекали из форм и подвергали механической обработке для придания необходимых геометрических размеров.

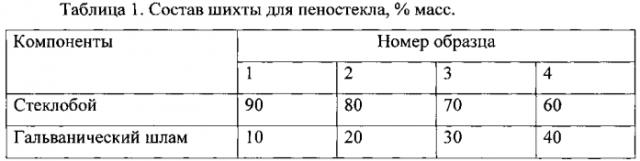

По указанному способу были подготовлены составы шихты для получения пеностекла, представленные в таблице 1.

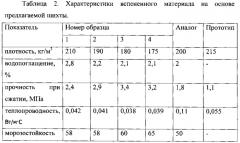

Наилучшие результаты были получены при температуре вспенивания 780°С, что представлено в таблице 2.

Данные, приведенные в таблице 2, подтверждают, что полученные образцы пеностекла, приготовленные на основе прилагаемой шихты, соответствуют физико-химическим свойствам, предъявляемым к данному классу материалов.

Данная рецептура шихты для производства пеностекла позволяет решить проблему утилизации шламов гальванического производства и стеклобоя путем производства вспененного силикатного теплоизоляционного материала защитно-декоративного свойства, что может быть использовано в строительной индустрии для создания вспененных конструкционных теплоизоляционных материалов.

Шихта для получения пеностекла, включающая стеклобой и газообразователь, отличающаяся тем, что в качестве газообразователя используется шлам гальванического производства, вводимый в количестве от 10 до 40% по массе, содержащий в своем составе карбонаты, оксиды и силикаты металлов при следующем соотношении элементов и ионов, мас. %:Cu - 15,Ca - 16,Zn - 10,Ni - 9,Fe - 9,Cr - 2,Карбонаты - 10,Силикаты - 6,Оксиды - остальное.