Мембранная трубка и реактор с мембранной трубкой

Иллюстрации

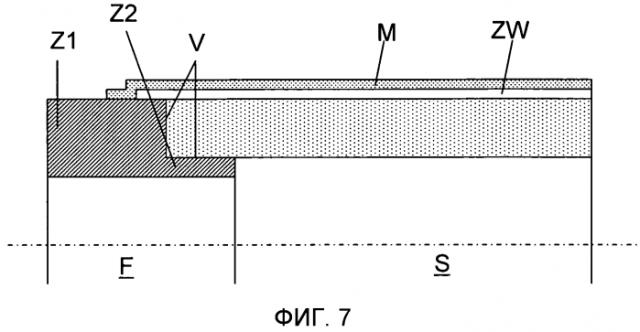

Показать всеИзобретения могут быть использованы в химической и металлургической промышленности. Мембранная трубка для диффузионного выделения водорода из водородсодержащих газовых смесей содержит пористую трубку (S) из металлокерамического сплава, а также содержащую палладий или выполненную из палладия мембрану (M), которая покрывает наружную сторону металлокерамической трубки (S). Металлокерамическая трубка (S) на одном конце имеет прочно соединенный с ней выполненный из газонепроницаемого материала фитинг (F). Форма фитинга (F) образована двумя пустотелыми цилиндрами (Z1 и Z2), причем наружный диаметр первого пустотелого цилиндра (Z1) равен наружному диаметру металлокерамической трубки (S), а наружный диаметр второго пустотелого цилиндра (Z2) равен внутреннему диаметру металлокерамической трубки (S). На наружную сторону металлокерамической трубки (S) нанесен керамический промежуточный слой, который заходит на цилиндрическую часть фитинга (F), причем поверх промежуточного слоя нанесена палладиевая мембрана, которая выходит за промежуточный слой и газонепроницаемо соединена с фитингом (F). Изобретения позволяют предотвратить относительное смещение и/или отклонение, и тем самым предотвратить образование трещин в мембране, и предотвратить диффузию между материалами. 3 н. и 5 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к мембранной трубке для диффузионного выделения водорода из содержащих водород газовых смесей, содержащей пористую трубку из полученного спеканием металлокерамического сплава, а также содержащую палладий или выполненную из палладия мембрану, которая покрывает наружную сторону металлокерамической трубки.

Кроме того, изобретение относится к способу изготовления мембранной трубки, а также к реактору по меньшей мере с одной мембранной трубкой.

Реакторы для получения водорода, в которых водород выделяют из водородсодержащих газовых смесей диффузионным путем, известны специалистам в течение десятилетий и предлагались на рынке в разнообразных конструкциях. В них используют свойство палладия или содержащих палладий сплавов (далее термин «палладий» следует также понимать как содержащий палладийсодержащие сплавы, такие как Pd-Ag- или Pd-Cu-сплавы) быть избирательно проницаемыми для водорода. На практике оказалась надежной конструкция, при которой сформированные из палладиевой мембраны трубки одним открытым концом приваривают к перфорированной перегородке и тем самым фиксируют ее. Напротив, другой конец мембранной трубки заваривают газонепроницаемо, однако в реакторе не закрепляют. Одностороннее крепление мембранных трубок необходимо потому, что мембраны во время работы реактора удлиняются вследствие нагревания и поглощения водорода, что при двухстороннем креплении приводило бы к возникновению напряжений и деформациям, а также к быстрому растрескиванию, которое в результате обусловило бы пористость мембраны.

Чтобы стабилизировать палладиевую мембрану, например, в выложенной заявке DE 10322715 раскрыто применение корпуса из металлокерамического сплава, который действует в качестве опоры, на который наносят палладиевую мембрану и который воспринимает на себя преобладающую часть сил, возникающих при эксплуатации. Чтобы предотвратить диффузию металла из металлокерамического корпуса в палладиевую мембрану и ухудшение ее проницаемости для водорода, между наружной стороной металлокерамического корпуса и палладиевой мембраной наносят тонкий слой керамического материала в качестве диффузионного барьера. Из выложенной заявки DE 19943409 известны сооруженные согласно этому принципу мембранные трубки, которые приваривают в реакторах с помощью общеизвестных способов сварки, например способа WIG (дуговой сварки вольфрамовым электродом в среде инертного газа). На практике было показано, что вследствие значительного различия в свойствах металлокерамических трубок и перфорированной перегородки, выполненной из цельнометаллического материала, оказывается весьма затруднительным выполнить сварные соединения с длительной газонепроницаемостью. Поэтому уже после кратковременной эксплуатации возникают трещины, через которые задерживаемая фракция (ретентат) попадает в отделенный водород (пермеат) и загрязняет его.

Поэтому задачей настоящего изобретения является представление мембранной трубки указанного вначале рода, а также способа ее изготовления, посредством которых преодолеваются недостатки уровня техники.

Поставленная задача решена согласно изобретению в отношении мембранной трубки тем, что металлокерамическая трубка по меньшей мере на одном конце, предпочтительно на обоих концах, имеет фитинг, выполненный из газонепроницаемого материала, который прочно соединяется с металлокерамической трубкой.

В рамках этой патентной заявки под фитингом следует понимать деталь, с помощью которой мембранную трубку соединяют с другой трубкой и деталью установки или которой мембранную трубку можно газонепроницаемо закрыть. Примерами фитингов являются фланцы, муфты, втулки и конические муфты, но также, например, перфорированные пластины, с помощью которых многочисленные мембранные трубки могут быть закреплены в реакторе.

Фитинг предпочтительно выполнен из металла или керамического материала, или композитного материала, содержащего металл и керамический материал.

Фитинг позволяет соединить соответствующую изобретению мембранную трубку с другой конструкционной деталью, например, такой как перфорированная перегородка или трубка в реакторе, с помощью общеизвестных способов соединения, таких как сварка, пайка, склеивание или свинчивание, с обеспечением долговременной газонепроницаемости.

Целесообразные варианты осуществления изобретения предусматривают, что палладиевая мембрана выходит за металлокерамическую трубку на ее обращенном к фитингу конце и газонепроницаемо соединяется с фитингом.

Как известно из уровня техники, при соединении двух металлических деталей спеканием или пайкой составы деталей играют лишь второстепенную роль. Независимо от того, одинаковый ли, сходный или совершенно разный состав имеют обе детали, они могут быть прочно и надежно соединены друг с другом. Поэтому изобретением предусмотрено, что фитинг выполнен из материала, который имеет такой же, подобный или совершенно отличающийся состав, нежели материал, из которого выполнена металлокерамическая трубка. Правда, предполагается, что фитинг в любом случае выполнен из устойчивого к высоким температурам материала, чтобы без ущерба для себя выдержать условия процесса спекания, которое обычно проводят при температурах между 1000 и 1600°С, или процесса пайки, которую обычно выполняют при температурах между 450 и 1300°С.

Фрикционная сварка представляет собой технологию, в течение многих лет известную специалисту (книга “Handbuch der Schweißtechnik” («Руководство по сварочной технике»), Часть II, авторы Böhme, Herrmann). Она пригодна для того, чтобы прочно соединять между собой металлические компоненты экономичным путем, в частности тогда, когда компоненты выполнены из различающихся материалов и являются симметричными относительно оси вращения. При фрикционной сварке исключается расплавление больших площадей свариваемых деталей. Благодаря этому избегают опасности повреждения вследствие термических напряжений, поскольку так называемая зона термического влияния оказывается значительно меньшей, чем при других способах сварки, и разогревание является очень локально ограниченным. С помощью фрикционной сварки достигают соединения, не содержащего пор и дефектов. Возникающий иногда утолщенный край может быть удален после сварки.

Во избежание растягивающих или сжимающих напряжений между металлокерамической трубкой и фитингом, которые могут возникать при нагревании мембранной трубки вследствие различных коэффициентов теплового расширения, фитинги предпочтительно выполнены из такого же материала, как металлокерамическая трубка и деталь установки, с которой они должны быть соединены.

Целесообразный вариант осуществления изобретения предусматривает, что палладиевая мембрана выходит за металлокерамическую трубку на ее конце и газонепроницаемо соединена с фитингом.

Во избежание диффузии металлов из металлокерамической трубки в палладиевую мембрану и ухудшения ее проницаемости для водорода, дополнительный целесообразный вариант осуществления изобретения предусматривает, что мембранная трубка имеет расположенный между металлокерамической трубкой и палладиевой мембраной керамический слой, действующий как диффузионный барьер, который, например, выполнен из частично стабилизированного иттрием оксида циркония или чистого оксида циркония, или оксида титана, или оксида алюминия.

Поверхность соединения между фитингом и металлокерамической трубкой может быть выбрана произвольно в широких пределах. Однако предпочтительные варианты исполнения соответствующей изобретению мембранной трубки предусматривают, что поверхность соединения между фитингом и металлокерамической трубкой расположена симметрично относительно оси мембранной трубки и имеет форму круглого кольца или конической поверхности, причем боковая поверхность конуса расширяется по направлению либо к фитингу, либо к металлокерамической трубке. Для повышения прочности соединения между фитингом и металлокерамической трубкой дополнительный вариант осуществления изобретения предусматривает, что поверхность соединения между обеими деталями выполнена шероховатой или снабжена рифлением или бороздками.

Кроме того, изобретение относится к способу изготовления мембранной трубки для диффузионного выделения водорода из водородсодержащих газовых смесей, содержащему стадии, в которых:

а: соединяют один фитинг, выполненный из газонепроницаемого материала, с одним открытым концом газопроницаемой металлокерамической трубки;

b: наносят содержащую палладий или выполненную из палладия мембрану, которая полностью покрывает металлокерамическую трубку.

Целесообразно палладиевую мембрану наносят так, чтобы она, по меньшей мере, частично, покрывала фитинг и была газонепроницаемо соединена с ним.

Предпочтительные варианты исполнения соответствующего изобретению способа предусматривают, что фитинг соединяют с металлокерамической трубкой путем спекания или пайки или фрикционной сварки.

Для соединения фитинга и металлокерамической трубки между собой соответственно изобретению могут быть использованы различные способы пайки, причем предпочтительными способами являются способы пайки мягким припоем, или твердым припоем, или высокотемпературной пайки. Используемый при этом припой чужероден материалам соединяемых деталей и его выбирают из группы элементов Cu, Zn, Ni, Al, Sn, Fe, Pd, Au, Ag, Co, Cr, Si, B, Mo, W, Ti, P, C, In, Ge, V, Pb, Cd, а также их сплавов.

Поскольку металлокерамическая трубка вследствие процесса спекания может иметь отклонения от круглой формы как по наружному, так и внутреннему диаметру, вариант исполнения соответствующего изобретению способа предусматривает, что металлокерамическую трубку перед соединением подвергают вальцеванию непосредственно в фитинге или на нем, или обрабатывают молотком. Напротив, другой вариант исполнения соответствующего изобретению способа предусматривает, что металлокерамическую трубку в одной стадии способа, предшествующей соединению, доводят до заданных размеров вальцеванием, обтачиванием на токарном станке или обстукиванием молотком. В результате этого можно, например, получить заданный и равномерный зазор для пайки между фитингом и металлокерамической трубкой. При вальцевании или обработке молотком сокращается пористость металлокерамической трубки в переходной области к фитингу, благодаря чему повышается прочность соединения. Кроме того, в случае соединения пайкой уменьшается просачивание припоя, что ведет к улучшению качества паяного шва.

Повышения прочности достигают также тем, что поверхности соединения между фитингом и металлокерамической трубкой перед соединением делают шероховатыми или снабжают бороздками или рифлением.

Для ситуации, когда мембранная трубка должна быть изготовлена с размещенным между металлокерамической трубкой и палладиевой мембраной керамическим слоем, действующим в качестве диффузионного барьера, целесообразный вариант исполнения соответствующего изобретению способа предусматривает, что, по меньшей мере, наружную сторону металлокерамической трубки покрывают диффузионным барьером, прежде чем нанести палладиевую мембрану так, чтобы она полностью покрывала диффузионный барьер. Диффузионный барьер предпочтительно выполняют из частично стабилизированного иттрием оксида циркония или чистого оксида циркония, или оксида титана, или оксида алюминия.

С помощью соответствующей изобретению мембранной трубки можно создать реакторы для получения водорода, которые являются значительно более экономичными в эксплуатации, чем современные имеющиеся в распоряжении реакторы соответственно уровню техники, так как они являются более долговечными и обеспечивают получение водородных продуктов с более высокой чистотой. Поэтому предложен реактор для получения водорода, который имеет по меньшей мере одну соответствующую изобретению мембранную трубку, причем мембранная трубка одной стороной зафиксирована в реакторе через фитинг и газонепроницаемо - например, сварным швом - соединена с ним.

Далее, с привлечением схематически представленного на Фиг. 1-7 примера исполнения, будет более подробно разъяснена форма поверхности соединения между фитингом и металлокерамической трубкой. В каждом случае фигуры показывают открытый конец соответствующей изобретению мембранной трубки в продольном разрезе, причем фитинг и металлокерамическая трубка соединены друг с другом спеканием, пайкой или фрикционной сваркой. Конец металлокерамической трубки может быть подогнан к форме фитинга в стадии вальцевания, предшествующей спеканию, пайке или фрикционной сварке.

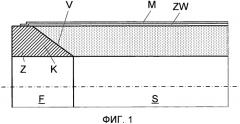

Представленная на Фиг. 1 мембранная трубка оснащена фитингом F, форма которого образована пустотелым цилиндром Z и конусом К, причем фитинг F и металлокерамическая трубка S имеют одинаковые наружный и внутренний диаметры. Фитинг F и металлокерамическую трубку S соединяют между собой гладкой соединительной поверхностью V, которая имеет форму боковой поверхности конуса, открытой в направлении фитинга F. На наружную сторону металлокерамической трубки S наносят керамический промежуточный слой ZW в качестве диффузионного барьера, который доходит до цилиндрической части Z фитинга F. Поверх промежуточного слоя ZW наносят палладиевую мембрану М, которая выходит за промежуточный слой ZW и газонепроницаемо соединена с фитингом F.

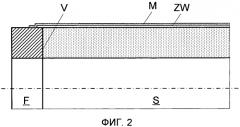

Фиг. 2 показывает мембранную трубку с фитингом F, которому придана форма пустотелого цилиндра, который имеет такие же наружный и внутренний диаметры, как металлокерамическая трубка S. Фитинг F и металлокерамическую трубку S соединяют друг с другом по кольцевой поверхности V. На наружную сторону металлокерамической трубки S наносят керамический промежуточный слой ZW, который покрывает также часть фитинга F. Поверх промежуточного слоя ZW наносят палладиевую мембрану М, которая выходит за промежуточный слой ZW и газонепроницаемо соединена с фитингом F.

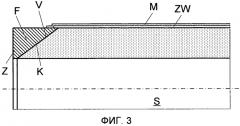

Представленную на Фиг. 3 мембранную трубку выполняют с фитингом F, форма которого состоит из пустотелого цилиндра Z и конуса K, причем фитинг F и металлокерамическая трубка S имеют одинаковые наружные и внутренние диаметры. Фитинг F и металлокерамическую трубку S соединяют между собой по гладкой соединительной поверхности V, которая имеет форму боковой поверхности конуса, раскрытой в направлении металлокерамической трубки S. На наружную сторону металлокерамической трубки S наносят керамический промежуточный слой ZW, который доходит до цилиндрической части Z фитинга F. Поверх промежуточного слоя ZW наносят палладиевую мембрану М, которая выходит за промежуточный слой ZW и газонепроницаемо соединена с фитингом F.

Фиг. 4 показывает мембранную трубку с фитингом F, форма которого образована пустотелым цилиндром Z и участком К, который сформирован, по существу, коническим, причем фитинг F и металлокерамическая трубка S имеют одинаковые наружный и внутренний диаметры соответственно. Фитинг F и металлокерамическая трубка S соединены друг с другом по соединительной поверхности V, снабженной рифлением или бороздками. На наружную сторону металлокерамической трубки S наносят керамический промежуточный слой ZW, который заходит в цилиндрическую часть Z фитинга F. Поверх промежуточного слоя ZW наносят палладиевую мембрану М, которая выходит за промежуточный слой ZW и газонепроницаемо соединена с фитингом F.

Фиг. 5 показывает мембранную трубку с фитингом F, форма которого образована из пустотелого цилиндра Z и участка К, который сформирован, по существу, коническим, причем внутренний диаметр фитинга F равен наружному диаметру металлокерамической трубки S. Фитинг F и металлокерамическая трубка S соединены друг с другом по соединительной поверхности V. На наружную сторону металлокерамической трубки наносят керамический промежуточный слой ZW, который набегает на коническую часть фитинга или заходит на цилиндрическую часть Z фитинга. Поверх промежуточного слоя ZW наносят палладиевую мембрану М, которая выходит за промежуточный слой ZW и газонепроницаемо соединена с фитингом F.

Фиг. 6 показывает мембранную трубку с фитингом F, форма которого состоит из пустотелого цилиндра Z и участка К, который сформирован, по существу, коническим, причем внутренний диаметр фитинга F равен наружному диаметру металлокерамической трубки S. Фитинг F и металлокерамическая трубка S соединены друг с другом по соединительной поверхности V. С помощью вальцевания уплотняют конец металлокерамической трубки S и придают ему коническую форму. На наружную сторону металлокерамической трубки наносят керамический промежуточный слой ZW, который набегает на коническую часть фитинга или заходит на цилиндрическую часть Z фитинга. Поверх промежуточного слоя ZW наносят палладиевую мембрану М, которая выходит за промежуточный слой ZW и газонепроницаемо соединена с фитингом F.

Фиг. 7 показывает мембранную трубку с фитингом F, форма которого образована двумя пустотелыми цилиндрами Z1 и Z2, причем наружный диаметр пустотелого цилиндра Z1 равен наружному диаметру металлокерамической трубки S, и наружный диаметр пустотелого цилиндра Z2 равен ее внутреннему диаметру. Фитинг F и металлокерамическую трубку S соединяют между собой по соединительной поверхности V. На наружную сторону металлокерамической трубки наносят керамический промежуточный слой ZW, который заходит на цилиндрическую часть Z1 фитинга F. Поверх промежуточного слоя ZW наносят палладиевую мембрану М, которая выходит за промежуточный слой ZW и газонепроницаемо соединена с фитингом F.

1. Мембранная трубка для диффузионного выделения водорода из водородсодержащих газовых смесей, содержащая пористую трубку из металлокерамического сплава, содержащую палладий или выполненную из палладия мембрану, которая покрывает наружную сторону металлокерамической трубки, отличающаяся тем, что металлокерамическая трубка по меньшей мере на одном конце имеет прочно соединенный с ней выполненный из газонепроницаемого материала фитинг, при этом форма фитинга образована двумя пустотелыми цилиндрами, причем наружный диаметр первого пустотелого цилиндра равен наружному диаметру металлокерамической трубки, а наружный диаметр второго пустотелого цилиндра равен внутреннему диаметру металлокерамической трубки, при этом на наружную сторону металлокерамической трубки нанесен керамический промежуточный слой, который заходит на цилиндрическую часть фитинга, причем поверх промежуточного слоя нанесена палладиевая мембрана, которая выходит за промежуточный слой и газонепроницаемо соединена с фитингом.

2. Мембранная трубка по п. 1, отличающаяся тем, что фитинг выполнен из металла, или керамического материала, или из композитного материала, содержащего металл и керамический материал.

3. Мембранная трубка по одному из пп. 1 или 2, отличающаяся тем, что промежуточный слой выполнен из частично стабилизированного иттрием оксида циркония, или чистого оксида циркония, или оксида титана, или оксида алюминия.

4. Способ изготовления мембранной трубки для диффузионного выделения водорода из водородсодержащих газовых смесей, содержащий стадии, в которых:a: соединяют один фитинг, выполненный из газонепроницаемого материала, с одним открытым концом газопроницаемой металлокерамической трубки, при этом форму фитинга образуют двумя пустотелыми цилиндрами, причем наружный диаметр первого пустотелого цилиндра равен наружному диаметру металлокерамической трубки, а наружный диаметр второго пустотелого цилиндра равен внутреннему диаметру металлокерамической трубки, при этом на наружную сторону металлокерамической трубки наносят керамический промежуточный слой, который заходит на цилиндрическую часть фитинга;b: поверх промежуточного слоя наносят содержащую палладий или выполненную из палладия мембрану, которая полностью покрывает металлокерамическую трубку, так что палладиевая мембрана выходит за промежуточный слой и газонепроницаемо соединена с фитингом.

5. Способ по п. 4, отличающийся тем, что фитинг соединяют с металлокерамической трубкой спеканием, или пайкой, или фрикционной сваркой.

6. Способ по п. 4 или 5, отличающийся тем, что металлокерамическую трубку перед соединением подвергают вальцеванию непосредственно в фитинге, или на фитинге, или обработке молотком.

7. Способ по п. 4 или 5, отличающийся тем, что металлокерамическую трубку перед соединением доводят до заданных размеров вальцеванием или обработкой молотком.

8. Реактор для получения водорода по меньшей мере с одной мембранной трубкой, изготовленной способом по одному из пп. 4-7, причем мембранную трубку закрепляют в реакторе одной стороной через фитинг и газонепроницаемо соединяют с ним.