Способ определения показателей (характеристик) толщины, засоренности и ворсистости текстильных нитей и устройство для его осуществления

Иллюстрации

Показать всеГруппа изобретений относится к текстильной промышленности и может быть использована текстильными предприятиями для определения показателей толщины и засоренности текстильных нитей. Способ определения показателей толщины и засоренности текстильных нитей включает в себя направление текстильной нити в зону фокусировки объектива цифровой видеокамеры, получение цифрового изображения движущейся нити, формирование статичных кадров и их анализ. При этом цифровое изображение получают на фоне, имеющем эффект абсолютно черного тела. Анализ включает определение значений средних интенсивностей по столбцам пикселей, определение значений средних интенсивностей по строкам пикселей, выявление координат строки с максимальным значением средней интенсивности, построение диаграммы изменения мгновенных диаметров и диаграммы изменения сглаженных диаметров и анализ построенных диаграмм на наличие признаков, характеризующих дефекты нити. Также раскрывается устройство для определения показателей толщины и засоренности текстильных нитей. Способ и устройство для определения показателей толщины и засоренности текстильных нитей позволяют повысить точность и объективность оценки свойств текстильной нити. 2 н.п. ф-лы, 11 ил., 2 табл.

Реферат

Изобретение относится к текстильной промышленности и может быть использовано текстильными предприятиями при входном, операционном и приемочном контроле структурных свойств (засоренности, неравномерности по толщине) текстильных нитей, проводимом торговыми организациями при подтверждении соответствия текстильных нитей предъявляемым требованиям на всех стадиях обращения, независимыми лабораториями, осуществляющими оценку качества нитей, а также вузами текстильного профиля для обеспечения учебного процесса и научно-исследовательской работы. Разработка данного способа удовлетворяет потребности промышленно-торгового сектора в области контроля качества нитей на всех этапах их обращения.

Существует несколько способов, реализующих методы контроля отдельных структурных свойств текстильных нитей.

Известен способ оптического определения ворсистости нити, реализованный с помощью прибора Микрофот-5 ПО [Г.Н. Кукин, А.Н. Соловьев, А.И. Кобляков. Текстильное материаловедение (волокна и нити), учебник для вузов. - М.: Легпромбытиздат, 1989], который представляет собой оптическую систему, проецирующую изображение нитей на экран. Сущность способа заключается в визуальном нахождении и последующем ручном подсчете числа ворсинок на заданной длине пряжи по спроецированному аналоговому изображению нити на экран. К недостаткам способа относятся: а) низкая производительность нахождения и подсчета ворсинок, обусловленная отсутствием автоматизированного устройства ввода-вывода графической информации; б) использование проекции в проходящем свете, что не позволяет анализировать изображения объекта в пределах контура проекции.

Известен способ, реализуемый с помощью датчика нити [Patent № US 7.333.202 В2, Date of patent 19.02.2008, Yarn sensor, Inventor: Olav Birlem, Schwaltam (DE), Assignee: Oerlikon Textile GmbH & Co. KG Monchengladbach (DE)], предусматривающий оптическое сканирование нити, движущейся в продольном направлении, с автоматизированным определением наличия сорных примесей. Сканирование нити представляет собой непрерывное отслеживание сигнала, отражающего изменение мгновенного диаметра нити. К недостаткам способа относится получение и анализ только одномерного сигнала, который невозможно адекватно интерпретировать с точки зрения причин разброса значений полученного сигнала, то есть увеличение уровня сигнала может быть вызвано как изменением мгновенного диаметра нити, так и увеличением плотности ворсинок, окружающих нить. Определение точных причин разброса полученных значений по данному способу невозможно.

Также известен способ, установленный в [ГОСТ 10208-74. Пряжа хлопчатобумажная и смешанная. Метод определения пороков. - Введ. 1974-12-12. - М.: Изд-во стандартов 1974. - III, 4 с., ил.; 29 см], основанный на фотоэлементном определении чистоты (засоренности) пряжи. Сущность способа заключается в том, что пряжу сматывают с паковки и проводят к бесконтактному фотоэлектрическому датчику и регистрируют световой поток, проходящий к фотоэлектрическому датчику от источника света через исследуемую пряжу. Изменение проходящего светового потока в зависимости от колебаний диаметра поперечного сечения пряжи вызывает пропорциональное изменение силы тока (сигнала), генерируемого фотоэлектрическим датчиком. Генерируемый сигнал позволяет выделить события, когда значения силы тока выходят за заданные уровни. Каждое событие обозначает обнаружение дефекта нити. После этого дефекты классифицируются и соответствующие данные поступают на счетчик числа дефектов. Выходным результатом способа является количество утолщений и утонений пряжи на измеренном участке и на единице длины пряжи (на 1000 метров).

Недостатком способа является низкая информативность полученного моносигнала (силы тока), которая не позволяет проводить анализ структурных характеристик пряжи по цветовым и геометрическим составляющим. Как следствие, способ обладает низкими функциональными возможностями и не может применяться для определения некоторых параметров засоренности пряжи.

Известен также способ определения показателей ворсистости текстильной нити по компьютерному изображению [Способ определения показателей ворсистости текстильной нити по компьютерному изображению: патент №2384658 C1 RU: МПК6 D01H 13/32, G01N 33/36 / Коробова Т.Н. Гусев Б.Н. (RU) заявитель и патентообладатель Государственное образовательное учреждение высшего профессионального образования «Ивановская государственная текстильная академия» (ИГТА) (RU) - заявка №2008131077/12, заявл. 28.07.2008. опубл. 30.03.2010]. Сущность способа заключается в получении компьютерного изображения зафиксированного неподвижного участка текстильной нити методом сканирования и последующем его анализе позволяющем определить показатели ворсистости текстильной нити.

К недостаткам способа относится ограниченная функциональность, предполагающая оценку только одного структурного свойства (ворсистости). Ограничение также связано с небольшой длиной сканируемого участка текстильной нити, что не позволяет выявить протяженные колебания структуры нити, связанные с наличием дефектов толщины и неравномерностью по толщине.

В качестве прототипа способа принят способ определения оптических характеристик нитей [Verfahren und Vorrichtung zum Bestimmen von optischen Merkmalen von Garnen: Pat. №19818069 A1 DE: МПК6 G01N 33/36 / Kuratle, Christoph, Saland (CH), заявитель и патентообладатель Maschinenfabrik Rieter AG, Winterthur (CH)]. Сущность способа заключается в направлении текстильной нити, сматываемой с паковки, в зону фокусировки объектива цифровой видеокамеры, получении цифрового изображения движущейся текстильной нити на фоне, имеющем оптический эффект абсолютно черного тела, формировании из полученного цифрового видеоизображения массива упорядоченных статичных цифровых изображений (кадров) и последующем его анализе с определением значений средних интенсивностей по столбцам пикселей, принятием их пропорциональными мгновенным диаметрам исследуемой нити.

Недостатки способа связаны с недостаточной информативностью и функциональной ограниченностью, не позволяющими получать функциональные характеристики неравномерности нитей по толщине, такие как градиент неравномерности, коррелограмма и спектрограмма, а также классифицировать и подсчитывать разнообразные дефекты пряжи, такие как шишки, мушки, комки, переслежины, загрязнения, засорения инородными объектами. Указанные ограничения не позволяют исследователям или контролерам осуществлять полную оценку качества нитей, в т.ч. по наличию стандартизованных пороков, установленных в [ГОСТ 28003-88 (СТ СЭВ 6068-87) Пороки текстильных нитей. Термины и определения. - Введ. 1990-01-01. - М.: Изд-во стандартов 1989. - I, 6 с.].

В качестве прототипа устройства принят автоматизированный определитель пороков нити типа АОПН-5 [ГОСТ 10208-74. Пряжа хлопчатобумажная и смешанная. Метод определения пороков. - Введ. 1974-12-12. - М.: Изд-во стандартов 1974. - III, 4 с., ил.; 29 см], содержащий шпуледержатель, нитенаправитель, блок питания, приемный ролик для нити, блок измерения с бесконтактным оптикообъемным фотоэлектрическим датчиком, счетчик метража, блок счета пороков. Принцип действия АОПН-5 заключается в измерении светового потока, изменяющегося в зависимости от колебаний поперечного сечения пряжи. Световой поток, попадающий на фотоэлектрический датчик, вызывает пропорциональное изменение электрического сигнала (силы тока). Блок измерения дискриминирует сигналы, превышающие заданный уровень, и после предварительной обработки передает эти сигналы в блок счета пороков.

К недостаткам устройства-прототипа относится низкая функциональность блока измерения и счета пороков, обусловленная получением и дальнейшей обработкой аналогового моносигнала (силы тока), что не позволяет проводить анализ структурных характеристик нити по цветовым и сложным геометрическим составляющим. Как следствие устройство-прототип не может применяться для определения параметров неравномерности по толщине и некоторых важных параметров засоренности нити.

Технический результат способа и устройства для его осуществления заключается в расширении функциональных возможностей, повышении точности и объективности оценки структурных свойств текстильных нитей посредством инструментального наблюдения движущейся нити по длине в палитре ахроматических цветов (оттенков серого цвета) с высокой разрешающей способностью, позволяющем дифференцированно оценивать толщину (диаметр) нитей, засоренность нитей по геометрическим и цветовым характеристикам, в том числе выявлять наличие инородных объектов, а также измерять неравномерность нитей по толщине как на длинных, так и на коротких отрезках.

Технический результат достигается тем, что в способе определения показателей толщины и засоренности текстильных нитей, заключающемся в направлении текстильной нити, сматываемой с паковки, в зону фокусировки объектива цифровой видеокамеры, получении цифрового изображения движущейся текстильной нити на фоне, имеющем оптический эффект абсолютно черного тела, формировании из полученного цифрового видеоизображения массива упорядоченных статичных цифровых изображений (кадров) и последующем его анализе с определением значений средних интенсивностей по столбцам пикселей, принятием их пропорциональными мгновенным диаметрам исследуемой нити, согласно изобретению для определения наличия дефектов нити по геометрическим характеристикам в каждом кадре определяют значения средних интенсивностей по строкам пикселей и выявляют координату строки с максимальным значением средней интенсивности и считают ее координатой центральной оси нити в кадре, строят общую диаграмму изменения мгновенных диаметров по всему массиву кадров, на основании которой методом скользящей средней строят диаграмму изменения сглаженных диаметров, определяют средний диаметр нити по всему видеоизображению и анализируют диаграмму изменения мгновенных диаметров и диаграмму сглаженных диаметров на наличие признаков, характеризующих дефекты нити как по отклонениям мгновенного, так и по отклонениям сглаженного диаметров соответственно; для идентификации инородных объектов в текстильной нити в каждом кадре определяют значения интенсивностей пикселей в строке изображения, положение которой соответствует центральной оси нити, определяют наличие инородных объектов в нити путем выявления снижения интенсивности пикселей до порогового уровня интенсивности инородных объектов; для обнаружения и подсчета цветовых дефектов текстильной нити, а именно масляных пятен и загрязнений, в каждом кадре из ряда значений интенсивностей пикселей в строке изображения, положение которой соответствует центральной оси нити, определяют методом скользящей средней сглаженные значения интенсивностей пикселей в той же строке, определяют наличие цветовых дефектов путем выявления снижения сглаженных интенсивностей пикселей до порогового уровня интенсивности загрязнений; для оценки показателей неравномерности нити по диаметру проводят численный и спектральный анализ диаграммы изменения мгновенного диаметра.

Также технический результат достигается тем, что в устройстве определения показателей толщины и засоренности текстильных нитей, содержащем нитенаправитель, приемный ролик для нити, блок питания, блок измерения, смонтированные на основании устройства, согласно изобретению блок измерения содержит цифровую видеокамеру и элементы внешней подсветки, смонтированные на основании устройства над внутренней полостью, покрытой светопоглощающим материалом, конструкция которой включает в себя входной усеченный конус, расширяющийся от отверстия в основании устройства, прикрепленный снизу к основанию устройства, а также приемный конус, соосно прикрепленный к нижнему основанию входного усеченного конуса и сужающийся от места крепления с входным усеченным конусом.

Технический результат достигается за счет получения с помощью цифровой видеокамеры видеоизображения движущейся нити на фоне, имеющем эффект абсолютно черного тела, выражаемый в полном отсутствии световых помех фона и в невосприимчивости результирующего изображения к внешним факторам, что позволяет получать видеоизображения, пригодные для последующего автоматического анализа, а в последующем компьютерном анализе полученного видеоизображения используются многокритериальные алгоритмы обработки оптической информации.

На фиг. 1 приведен общий алгоритм способа; на фиг. 2 - схема движения нити; на фиг. 3 - статичные кадры (цифровые изображения) нитей различного ассортимента в инвертированном виде; на фиг. 4 - визуальное представление алгоритма нахождения координаты центральной оси нити; на фиг. 5 - диаграммы изменения мгновенного диаметра нити по всему массиву кадров и по отдельному кадру; на фиг. 6 - признаки, характеризующие дефекты нити по толщине; на фиг. 7 - графическая идентификация наличия переслежины; на фиг. 8 - признаки, характеризующие дефекты нити по цветовым характеристикам; на фиг. 9 - графическое представление показателей неравномерности нити по толщине; на фиг. 10 - устройство для реализации способа определения показателей толщины и засоренности текстильных нитей; на фиг. 11 - конструкция внутренней полости устройства, создающей оптический эффект абсолютно черного тела.

Примеры практического осуществления способа

Общий алгоритм выполнения операций способа (фиг. 1) содержит подготовительную операцию (сматывание нити с паковки), операцию получения первичной информации (получение цифрового видеоизображения движущейся нити), измерительные операции, в том числе формирование статичных кадров, идентификация пикселей, анализ пикселей, определение структурных характеристик нитей (толщины, засоренности и неравномерности по толщине), а также заключительные операции (формирование протокола).

Сматывание нити 1 (фиг. 2) осуществляется с неподвижной паковки 2 (фиг. 2) перпендикулярно виткам намотки (с торца) при помощи направляющего нитепроводника 3 (фиг. 2). Нить проходит через подпружиненные элементы натяжения тарельчатого типа 4, 5 (фиг. 2). В зоне между указанными элементами производится получение цифрового видеоизображения движущейся нити с помощью цифровой видеокамеры 6 (фиг. 2). Нить приводится в движение с помощью шагового электродвигателя 7 (фиг. 2), сопряженного с ведущим 8 (фиг. 2) и ведомым 9 (фиг. 2) валами.

Цифровое видеоизображение получают при следующих фиксированных условиях: размер поля зрения - 40×30 мм, разрешающая способность (размер оптической матрицы) - не менее 1600×1200, частота кадров не менее 10 с-1. Установлено, что при данных характеристиках возможно получение видеоизображения нити, удовлетворяющее заданной точности и производительности. На фиг. 3 представлены фрагменты видеоизображения (статичные кадры) для капроновой мононити с диаметром 0,35 мм (фиг. 3, а), для суровой хлопчатобумажной одиночной пряжи кардной системы прядения с линейной плотностью 25 текс (фиг. 3, б), для льняной оческовой пряжи сухого прядения с линейной плотностью 110 текс (фиг. 3, в).

Необходимой операцией для анализа последовательных статичных кадров является нахождение координаты центральной оси нити в каждом кадре. Для этого используют 8-битную палитру интенсивности в шкале серого цвета. Каждый статичный кадр представляет собой прямоугольную матрицу пикселей, имеющих различную интенсивность. При этом интенсивность абсолютно черных пикселей равна 0, а интенсивность абсолютно белых - 255. Анализ интенсивностей пикселей с определением среднего значения осуществляют по строкам изображения (фиг. 4, а). Для нахождения координаты центральной оси нити строят диаграмму средних интенсивностей пикселей по строкам (фиг. 4, б) по формуле

где Iij - интенсивность пикселя в кадре, в i-й строке и j-м столбце;

m - количество столбцов в кадре.

Находят на диаграмме максимальное значение . Соответствующий номер строки i* принимается в качестве координаты центральной оси нити для данного статичного кадра. Аналогично определяются координаты центральных осей всех статичных кадров, составляющих исходное видеоизображение.

В каждом статичном кадре определяют значения средних интенсивностей по столбцам пикселей , переводя их в единицы длины (мгновенного диаметра) по формуле

где dj - мгновенный диаметр в j-м столбце (замере);

n - количество строк в статичном кадре;

h - реальный размер статичного кадра по высоте, мм.

Полученный ряд значений по каждому статичному кадру (фиг. 5, а) представляет собой одномерный массив данных, ячейки которого можно объединять с аналогичными массивами данных, собранных по другим статичным кадрам. В результате объединения строят общую диаграмму изменения мгновенных диаметров нити по всему массиву кадров (фиг. 5, б).

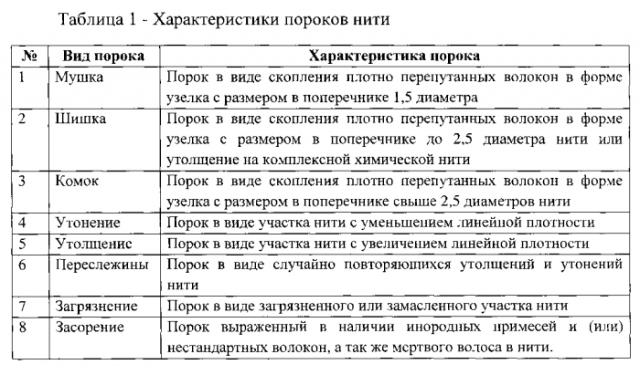

Полученная общая диаграмма позволяет выявить отклонения и классифицировать отклонения толщины нити по соответствующим порокам. Согласно [ГОСТ 28003-88 (СТ СЭВ 6068-87) Пороки текстильных нитей. Термины и определения. - Введ. 1990-01-01. - М.: Изд-во стандартов 1989. - I, 6 с.] пороки нити имеют количественные и качественные характеристики, приведенные в таблице 1.

Для таких видов пороков, как «мушка», «шишка», «комок», анализу подвергается исходная диаграмма мгновенных диаметров (фиг. 6 а, б, в). Критерием идентификации этих пороков является выход ряда мгновенных диаметров за контрольные границы, установленные для каждого из приведенных пороков.

Наличие «мушки» определяется выполнением условия

где t1 - счетчик числа замеров по условию

dj…dj+k - последовательность замеров мгновенного диаметра от j до j+k;

dcj…dcj+k - последовательность замеров сглаженного диаметра от j до j+k;

k - предельное число последовательных замеров мгновенного диаметра, необходимое для поиска «мушки», «шишки» и «комка»

- среднее значение диаметра по всем статичным кадрам

d ¯ jz - среднее значение диаметра в z-м статичном кадре;

N - число статичных кадров в видеофайле;

l - реальный размер статичного кадра по ширине, мм.

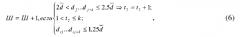

Алгоритм определения наличия «мушки» состоит в том, что на диаграмме мгновенных диаметров проверяется наличие значений, находящихся в интервале от 1,5 до 2,0 средних диаметров в заданной последовательности замеров мгновенного диаметра от j до j+k. В случае обнаружения таких значений счетчик числа замеров t1 увеличивает свою величину на единицу. Для исключения подсчета случайных замеров вводится дополнительная проверка по величине сглаженного диаметра dc по условию в тех же замерах. Сглаженный диаметр представляет собой арифметическое скользящее среднее, численно равное среднему арифметическому из значений исходной функции мгновенных диаметров за установленный период k. Исходя из геометрических параметров текстильной нити, величина k установлена пропорционально 20-кратному среднему арифметическому значению диаметра (4). Решение о наличии «мушки» принимается, если счетчик t1 имеет значение в интервале от 1 до k. После регистрации «мушки» счетчик t1 обнуляется.

Наличие «шишки» определяется выполнением условия

где t2 - счетчик числа замеров по условию

Алгоритм определения наличия «шишки» аналогичен приведенному выше, но отличается только установленным интервалом (от 2,0 до 2,5 средних диаметров).

Наличие «комка» определяется выполнением условия:

где t3 - счетчик числа замеров по условию

Алгоритм определения наличия «комка» отличается установленным интервалом (выше 2,5 средних диаметров).

Наличие события в виде «утолщения» или «утонения» определяется выполнением условия

где G - переменная, идентифицирующая минимальную длину «утолщения» 2k; t4 - счетчик числа замеров по условию

Указанные критерии представлены на фиг. 6, г, д. В случае обнаружения «утолщения» или «утонения» необходимым шагом является определение координат его пика. Каждый пик имеет три координаты: первая координата включает порядковый номер события У, вторая координата соответствует амплитуде пика dmax/min, которая определяется из условия

Третья координата S отражает длину «утолщения» или «утонения» в единицах, отнесенных к среднему диаметру измеряемой нити.

Все координаты сохраняются в массиве данных Z(У; dmax/min; S), сформированном согласно условию (8). Идентификация «утолщений» и их подсчет (Ут) производится путем выбора из массива Z значений dmax, превышающих Идентификация «утонений» (Ум) производится путем выбора оставшихся значений массива Z.

Наличие «переслежины» определяется выполнением следующего условия

где t5 - счетчик числа замеров по условию

Общие признаки «переслежины» в графоаналитической форме приведены на фиг. 6, е, а количественные критерии ее обнаружения представлены на фиг. 7.

Накопленные значения параметров (М, Ш, К, Ут, Ум, П) по исследуемому участку нити пересчитывают на заданную длину по формуле:

где Y′ - условное обозначение одного из параметров засоренности, величина которого приведена к заданной длине нити;

Y - условное обозначение того же параметра, величина которого определена на фактической длине нити;

Lзад - заданная длина нити, определяемая требованиями к стандартным методам измерений, м;

Lр - фактическая длина реализации нити, м, рассчитанная по формуле:

где r - радиус ведущего ролика, м;

t - рабочее время реализации, с;

ν - частота вращения ведущего ролика, с-1.

Для идентификации цветовых дефектов нити в каждом статичном кадре выявляют координату строки с максимальным значением средней интенсивности и считают ее координатой центральной оси нити в кадре (фиг. 8, а). В выделенной строке определяют значения интенсивностей пикселей Ij и строят диаграмму их изменения (фиг. 8, б), далее идентифицируют дефекты в виде «засорений» по условию

где t6 - счетчик числа замеров по условию .

Для идентификации «засорения» текущее значение интенсивности пикселя Ij сравнивается с порогом . Если проверяемое значение окажется не выше , то счетчик числа замеров t6 изменяет свою величину на единицу. Для идентификации «засорения» счетчик должен иметь положительное значение. Завершение идентификации одного «засорения» соответствует моменту, при котором текущее значение интенсивности превысит величину .

«Загрязнения» по сравнению с «засорениями» имеют большую протяженность и нечеткие границы. Для идентификации дефектов в виде «загрязнений» определяют значения сглаженных интенсивностей пикселей Icj, представляющих собой скользящую среднюю функцию из заданного количества последовательных замеров k, и строят соответствующую диаграмму (фиг. 8, в).

где t7 - счетчик числа замеров по условию

Алгоритм идентификации «загрязнений» аналогичен приведенному выше.

Накопленные значения параметров (С, Г) по исследуемому участку нити пересчитывают на заданную длину по формуле (12).

Значения всех параметров засоренности на заданную длину суммируют, сравнивают с нормативами для соответствующих видов нитей и линейных плотностей и определяют класс чистоты.

В результате проведенного анализа могут быть получены следующие количественные показатели засоренности текстильных нитей:

- количество мушек, приходящихся на 1000 метров;

- количество шишек, приходящихся на 1000 метров;

- количество комков, приходящихся на 1000 метров;

- количество утолщений, приходящихся на 1000 метров;

- количество утонений, приходящихся на 1000 метров;

- количество переслежин, приходящихся на 1000 метров;

- количество загрязнений, приходящихся на 1000 метров;

- количество засорений, приходящихся на 1000 метров;

- суммарное количество дефектов на 1000 метров;

- класс чистоты нити.

Далее определяют показатели их неравномерности по диаметру. Исходную информацию для анализа несет общая диаграмма изменения мгновенных диаметров нити по всему массиву кадров (фиг. 9, а). Параметрическими и функциональными показателями неравномерности нити по диаметру являются:

- минимальное значение диаметра нити dmin на длине реализации;

- максимальное значение диаметра нити dmax на длине реализации;

- средний диаметр нити на длине реализации;

- коэффициент вариации по диаметру нити Cνd на отрезках с длиной, равной двадцати средним диаметрам;

- коррелограмма (фиг. 9, б), показывающая график зависимости автокорреляционной функции выборочных данных с различной временной задержкой (лагом);

- градиент неравномерности (фиг. 9, в), представляющий собой вектор, убывания коэффициента вариации, в зависимости от длины отрезков нити, составляющих общую длину реализации;

- спектрограмма (фиг. 9, г), представляющая собой зависимость спектральной плотности мощности (амплитуды) сигнала от времени (длины волны).

Устройство содержит (фиг. 10) паковку 1 с держателем 2 для паковки с нитью 3, неподвижные щелевые нитепроводники 4, блок натяжения, состоящий из входного 5 и выходного 6 пружинных натяжителей тарельчатого типа, ведущий прорезиненный валик 7, прижимной резиновый валик 8, пару съемных валиков 9 из антистатичного пластика, контейнер 10 для испытываемой нити, шаговый электродвигатель 11 с блоком питания, цифровую видеокамеру 12, элементы внешней подсветки 13, основание устройства 14, вариофокальный объектив 15, внутреннюю полость 16. Конструкция внутренней полости, создающей оптический эффект абсолютно черного тела (фиг. 11, а), включает в себя входной усеченный конус 18, расширяющийся от отверстия в основании 14 устройства, прикрепленный снизу к основанию 14 устройства, а также приемный конус 17, соосно прикрепленный к нижнему основанию входного усеченного конуса и сужающийся от места крепления с входным усеченным конусом. Внутренняя поверхность полости покрыта светопоглощающим материалом (черной бархатной тканью либо светопоглощающей краской) (фиг. 11, б).

Оптический эффект абсолютно черного тела (фиг. 11, в) выражается в отсутствии колебаний цветовых характеристик изображения.

Устройство работает следующим образом.

Отобранную паковку 1 с текстильной нитью 3 устанавливают в вертикальном положении на держателе 2. Нить 3 сматывают с паковки и проводят через неподвижные щелевые нитепроводники 4, блок натяжения, состоящий из входного 5 и выходного 6 пружиных натяжителей тарельчатого типа и заправляют в вытяжной механизм, состоящий из ведущего прорезиненного валика 7, прижимного резинового валика 8 и пары съемных валиков 9 из антистатичного пластика. Свободный конец нити выводят в приемное отверстия контейнера 10 для испытываемой нити. При включении устройства нить с паковки сматывается за счет сил трения и вращения вытяжного механизма от электрического привода, включающего шаговый электродвигатель 11, блок питания (не показан) и блок управления шаговым двигателем (не показан). Видеосъемка движущейся нити производится в зоне между натяжителями 5 и 6 автоматически с помощью блока получения видеоизображения, состоящего из цифровой видеокамеры 12 и элементов подсветки 13. Контрастность фона относительно нити и его равномерность обеспечивается за счет внутренней полости устройства 16, создающей оптический эффект «абсолютно черного тела», находящейся под основанием 14 устройства. Фокусировка на нити обеспечивается посредством варифокального объектива 15. Видеосъемка и сматывание нити останавливаются автоматически блоком управления при достижении заданной длины реализации. Полученное видеоизображение сохраняется на жесткий диск компьютера и подвергается анализу. В результате анализа на экране компьютера формируется протокол в форме таблицы 2.

Таким образом, однократное автоматизированное испытание участка текстильной нити позволяет получить широкий спектр параметров, необходимых для принятия решения о качестве (приемке) продукции.

1. Способ определения показателей толщины и засоренности текстильных нитей, заключающийся в направлении текстильной нити, сматываемой с паковки, в зону фокусировки объектива цифровой видеокамеры, получении цифрового изображения движущейся текстильной нити на фоне, имеющем оптический эффект абсолютно черного тела, формировании из полученного цифрового видеоизображения массива упорядоченных статичных цифровых изображений (кадров) и последующем его анализе с определением значений средних интенсивностей по столбцам пикселей, принятием их пропорциональными мгновенным диаметрам исследуемой нити, отличающийся тем, что для определения наличия дефектов нити по геометрическим характеристикам в каждом кадре определяют значения средних интенсивностей по строкам пикселей и выявляют координату строки с максимальным значением средней интенсивности и считают ее координатой центральной оси нити в кадре, строят общую диаграмму изменения мгновенных диаметров по всему массиву кадров, на основании которой методом скользящей средней строят диаграмму изменения сглаженных диаметров, определяют средний диаметр нити по всему видеоизображению и анализируют диаграмму изменения мгновенных диаметров и диаграмму сглаженных диаметров на наличие признаков, характеризующих дефекты нити как по отклонениям мгновенного, так и по отклонениям сглаженного диаметров соответственно; для идентификации инородных объектов в текстильной нити в каждом кадре определяют значения интенсивностей пикселей в строке изображения, положение которой соответствует центральной оси нити, определяют наличие инородных объектов в нити путем выявления снижения интенсивности пикселей до порогового уровня интенсивности инородных объектов; для обнаружения и подсчета цветовых дефектов текстильной нити, а именно масляных пятен и загрязнений, в каждом кадре из ряда значений интенсивностей пикселей в строке изображения, положение которой соответствует центральной оси нити, определяют методом скользящей средней сглаженные значения интенсивностей пикселей в той же строке, определяют наличие цветовых дефектов путем выявления снижения сглаженных интенсивностей пикселей до порогового уровня интенсивности загрязнений; для оценки показателей неравномерности нити по диаметру проводят численный и спектральный анализ диаграммы изменения мгновенного диаметра.

2. Устройство для определения показателей толщины и засоренности текстильных нитей, содержащее нитенаправитель, приемный ролик для нити, блок питания, блок измерения, смонтированные на основании устройства, отличающееся тем, что блок измерения содержит цифровую видеокамеру и элементы внешней подсветки, смонтированные на основании устройства над внутренней полостью, покрытой светопоглощающим материалом, конструкция которой включает в себя входной усеченный конус, расширяющийся от отверстия в основании устройства, прикрепленный снизу к основанию устройства, а также приемный конус, соосно прикрепленный к нижнему основанию входного усеченного конуса и сужающийся от места крепления с входным усеченным конусом.