Способ изготовления керамической трубки для оболочки тепловыделяющего элемента

Иллюстрации

Показать всеИзобретение относится к ядерной энергетике, а именно к процессам создания высокотемпературных карбидокремниевых композиционных материалов, которые могут быть использованы в производстве керамических трубок для оболочек тепловыделяющих элементов (твэл) и других узлов тепловыделяющей сборки. Способ изготовления керамической трубки для оболочки тепловыделяющего элемента, выполненной из слоев карбида кремния, включает этапы: формируют трубчатый каркас из волокна со структурой β-SiC, осуществляют его пропитку керамообразующим прекурсором в атмосфере инертного газа, последующую ступенчатую термообработку с получением керамической матрицы и образованием керамокомпозита в процессе окончательной высокотемпературной термообработки. Техническим результатом являются устранение одного из главных недостатков изделий из керамики - хрупкости, обеспечение экологической чистоты метода. 3 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к ядерной энергетике, а именно к процессам создания высокотемпературных карбидокремниевых композиционных материалов, которые могут быть использованы в производстве керамических трубок для оболочек тепловыделяющих элементов (твэл) и других узлов тепловыделяющей сборки.

Известен способ изготовления композиционного материала на основе карбида кремния, включающий: обработку суспензией углеродных филаментов (2-8 масс. % углеродные нанотрубки, 5-20 масс. % полимерное связующее, органический растворитель), обработку суспензией пучков (10-30 масс. % полимерное связующее, 3-15% терморасширенный графит), синтез матрицы и слоя карбида кремния путем их карбонизации и силицирования (Патент РФ 2457192, МПК C04B 35/573, C04B 35/80, B82B 3/00, опубл. 20.03.12).

Недостатками способа являются усложнение или исключение получения карбида кремния стехиометрического состава (Si/C=1,05) из-за необходимости проведения процесса силицирования и как следствие высокая пористость, низкая коррозионная устойчивость в водяном паре при высоких температурах, низкая механическая прочность.

Известен способ получения композиционного материала методом осаждения карбида кремния из газовой фазы, содержащей метилсилан CH3SiH3, на пористый каркас с последующим пиролизом метилсилана при температуре 650-800ºC (Патент РФ №2130509, МПК C23C 16/32, опубл. 20.05.1999 г.).

Недостатки аналога заключаются в том, что данный способ не обеспечивает равномерного по толщине и структуре слоя покрытия и не обеспечивает равномерное насыщение многослойного пористого каркаса.

Известен способ получения изделий из углеродосодержащего композиционного материала, включающий формирование каркаса, соответствующего форме изготовляемого изделия, пропитку каркаса связующим, сушку и последующую термообработку в газовой среде, отличающийся тем, что в качестве каркаса используют органические волокна - микотон, а в качестве связующего - раствор аминборана в гидрофуране, или в качестве каркаса - замедлитель нейтронов, а в качестве связующего - материал - полимерный реагент из ряда, включающего поликарбосилан, или полисилазан, или полисилоксан, при этом термообработку ведут в условиях, обеспечивающих высокую плотность газовой среды (Патент №2370436, МПК C01B 31/02 (2006.01), C04B 35/532, опубл. 2009).

Недостатками указанного аналога являются:

- использование в качестве каркаса волокна из микотона, которое обладает повышенной гигроскопичностью и низкой теплопроводностью, следовательно, не может быть использовано по назначению предлагаемого способа;

- применение материалов, обеспечивающих повышение захвата тепловых нейтронов от 0,09 до 3,2 барн, что недопустимо для оболочек топливного элемента, в качестве конструкционного материала, так как снижает эффективность топливного элемента.

Известен способ получения ячеистого материала на основе карбида кремния путем формирования ячеистой структуры из полимерного материала и ее обработки при повышенных температурах, отличающийся тем, что для формирования ячеистой структуры заливают поликарбосилан при 200-280ºC в среде инертного газа в пресс-форму для образования эластичных ячеек или пленки, состоящей из одного ряда эластичных ячеек, стенки которых могут поворачиваться одна относительно другой, пресс-форму охлаждают до комнатной температуры, ячейки или пленку извлекают из пресс-формы и в атмосфере воздуха несколько ячеек или пленок укладывают в емкость одна на другую и уплотняют путем приложения давления воздуха 0,02-0,03 МПа, затем плавно поднимают температуру до 300-310ºC, выдерживают при ней 30-60 мин, затем поднимают температуру до 1200-1300ºC и выдерживают в течение 30-60 мин до образования блока эластичного пеноматериала (патент РФ 2074151, МПК C04B 35/565, C04B 35/571, C04B 38/00, опубл. 1997).

Недостатками аналога являются:

- метод проведения финишных термообработок предполагает повышение температуры от 300 до 1200ºC, использование атмосферы воздуха, что приведет к окислению карбида кремния;

- материал содержит повышенное количество кислорода в виде SiO2 и свободного углерода, что в условиях работы топливного элемента приведет к окислению оболочки, ее разбуханию и разрушению;

- ячеистый материал, полученный по предлагаемому способу, не является композитом;

- механические свойства, характерные для резин, что не применимо к использованию в качестве трубки топливного элемента в условиях работы тепловых реакторов.

Известен твэл и способ изготовления трубки, служащей основной частью его оболочки, которые описаны в заявке на патент США 2009/0032178 от 2008, опубл. 2009, класс США 156/143, 427/237, "Multi-layered Ceramic Tube for Fuel Containment Barrier and Other Applications in Nuclear and Fossil Power plants". Предлагаемая в этой заявке трубка твэла состоит из трех слоев - внутреннего, центрального и внешнего. Внутренний слой выполнен из монолитного бета-фазного стехиометрического карбида кремния.

Центральный слой выполнен в виде намотки нити на внутренний слой. Эта нить выполнена из углеродного волокна, покрытого тонким слоем карбида кремния (см. раздел «Detailed Description of Preferred Embodiments)) заявки, р. 3, абзац [0038]) или из карбида кремния (см. п. 21 формулы изобретения) и при этом в центральном слое используется такой же стехиометрический карбид кремния, как и во внутреннем слое. Внешний слой выполнен из монолитного карбида кремния. Стехиометрический карбид кремния с кристаллической структурой кубической модификации β-SiC (далее β-SiC), используемый в этих слоях, предлагается получать способом химического осаждения из газовой фазы или, иначе говоря, способом газофазного осаждения.

Недостатком является то, что вследствие использования намотки нитью из углеродного волокна 15 мкм, покрытого сверху тонким слоем карбида кремния в 1 мкм в центральном слое трубки твэла, воздействие нейтронов приводит к существенному распуханию углеродного волокна вдоль нити, т.е. удлиняет ее; это приводит к ослаблению намотки и делает ее бессмысленной с точки зрения повышения прочности трубки с намоткой по отношению к внутреннему давлению. Недостатком также является использование намотки в центральном слое, вследствие чего существенно понижается радиальная теплопроводность, что недопустимо для твэлов.

В качестве прототипа выбран патент РФ №2481654, МПК G21C 3/00, опубл. 10.05.2013 г.). В данном патенте трубка оболочки твэла выполнена из чередующихся слоев нанокристаллического карбида кремния и разделительных слоев высокотемпературного материала, не совпадающего по структуре с карбидом кремния, а пробки с обоих концов трубки выполнены из карбида кремния, исключающего прохождение газов сквозь пробки. Сущность изготовления керамической трубки для оболочки тепловыделяющего элемента заключается в нанесении методом газофазного осаждения на нагретую до 1300-1600ºC наружную поверхность сплошного или полого графитового стержня чередующихся слоев нанокристаллического кубического карбида кремния и разделительных слоев высокотемпературного материала, не совпадающего по структуре с карбидом кремния. Для формирования нанокристаллического кубического карбида кремния используют смесь газов, содержащую гидриды и хлориды кремния и углерода.

Отделение графитового стержня от покрытия по способу-прототипу производят путем его окисления на воздухе при температуре от 700 до 1000ºC.

Недостатками прототипа являются:

1) трубка по прототипу имеет один из главных недостатков, присущих керамическим изделиям, - хрупкость, так как состоит из монолитного карбида кремния;

2) использование смеси газов, содержащих хлор и водород, что приводит к образованию экологически опасного газообразного хлористого водорода;

3) необходимость использования трудоемкой операции получения трубки путем окисления (выжигания) графита при температуре 800-1000ºC на воздухе, так как наличие операции (процесса) нанесения карбида кремния на поверхность нагретого графитового стержня создает достаточно прочное сцепление карбида кремния и графита, что подтверждается использованием данного метода для нанесения защитных жаропрочных покрытий на углеродные покрытия (Ткаченко Л.А., Шаулов А.Ю., Берлин А.А. «Защитные жаропрочные покрытия углеродных материалов», Неорганические материалы, 2012, №3);

4) из описания не ясно, каким образом соблюден указанный интервал температуры нагрева графитового стержня от 1300 до 1600ºC при росте толщины покрытия и каким образом осуществляется замена состава газовой фазы при нанесении промежуточного слоя.

Задачей изобретения является изготовление керамической трубки для оболочки тепловыделяющего элемента технологичным экологически чистым методом.

Техническим результатом являются преимущества предлагаемого метода перед прототипом:

- образование керамокомпозита в процессе окончательной высокотемпературной термообработки устраняет один из главных недостатков изделий из керамики - хрупкость. Хрупкость устраняется как путем создания трубчатого каркаса из волокна со структурой β-SiC, пропитанного керамообразующим прекурсором, так и путем обеспечения совместимости по коэффициенту термического расширения (КТР) в широком диапазоне температур от комнатной до 1800ºC, что видно из представленного примера изготовления керамической трубки для оболочки твэл;

- в предлагаемом способе используют компоненты (SiC волокно и керамообразующий прекурсор, не содержащие хлор), что снижает экологическую нагрузку.

Технический результат достигается в способе изготовления керамической трубки для оболочки тепловыделяющего элемента, включающей слои карбида кремния, причем формируют трубчатый каркас из волокна со структурой β-SiC, осуществляют его пропитку керамообразующим прекурсором в атмосфере инертного газа, последующую термообработку при ступенчатом подъеме температуры с получением керамической матрицы и окончательную высокотемпературную термообработку, обеспечивающую образование керамокомпозита.

В качестве керамообразующего прекурсора используют поликарбосилан.

Пропитку трубчатого каркаса проводят циклично при остаточном давлении 0,001 МПа в атмосфере инертного газа.

Термообработку осуществляют постепенным повышением температуры со скоростью нагрева 5-20 град/ч до 350ºC и выдержкой не менее часа при 350ºC. От 350ºC со скоростью нагрева 5-20 град/ч до 700ºC и выдержкой не менее часа при давлении 0,1 МПа в атмосфере инертного газа.

Окончательную высокотемпературную термообработку осуществляют при нагревании от 700ºC до 1800ºC при давлении инертного газа 0,1 МПа и с выдержкой не менее 2 часов.

В предлагаемом способе используют поликарбосилан молекулярной массы 800-1500.

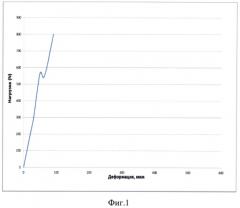

На Фиг. 1 показана кривая нагружения образца-прототипа при трехточечном изгибе.

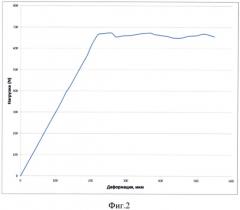

На фиг. 2 изображена кривая нагружения образца, изготовленного по предлагаемому способу при трехточечном изгибе.

Характер кривой на фиг. 1 свидетельствует о хрупком разрушении материала. Из кривой нагружения, представленной на фиг. 2, отчетливо видно, что нагружение сопровождается деформацией, возможное образование трещин не приводит к разрушению образца, поскольку их развитие гасится на границах волокон, входящих в состав композита.

На фиг. 3 показана микроструктура поверхности и предварительный анализ содержания элементов полученной керамической трубки для оболочки тепловыделяющего элемента.

Анализ микроструктуры образца указывает на однородное заполнение SiC-матрицей пористой структуры во всем объеме образца.

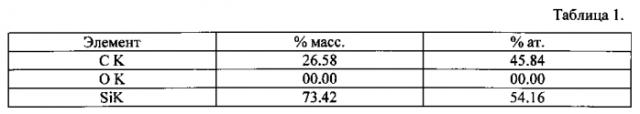

На фиг. 4 методом сканирующей электронной микроскопии (СЭМ) с микрорентгеноспектральным анализом (ЭДС) проведена оценка поверхности и предварительный анализ содержания элементов в полученных трубках. Результаты анализа приведены в таблице 1.

На фиг. 5 методом рентгенофазового анализа (РФА) установлено, что керамическая матрица соответствует β-SiC модификации.

Из анализа видно, что трубка состоит в основном из карбида кремния кубической модификации β-SiC, содержание углерода 45,84% ат. и кремния - 54,16% ат., при этом кислород отсутствует.

Способ осуществляют следующим образом.

Пример

Экспериментальную отработку процессов жидкофазного насыщения экспериментальных образцов карбидом кремния проводили на специальной установке.

В реакционный контейнер загружают образец - трубчатый каркас из волокна со структурой β-SiC, который сформирован путем намотки или плетения волокна на цилиндрический каркас требуемых размеров, и устанавливают в печь электросопротивления. Перед началом процесса проводят трехкратную продувку аргоном реакционного контейнера с загруженными в него образцами. Продувка включает 3 последовательные стадии «откачка (до 0,001 МПа) - заполнение аргоном (0,1 МПа)». Продувку реакционного контейнера ведут при температуре 60°С. Температура 60°С выбрана для удаления влаги из пор трубчатого каркаса. Заливка керамообразующего прекурсора, например, поликарбосилана в растворе толуола (от 30 до 60%) включает: заливку в контейнер и три последовательных цикла: «откачка (до -0,001 МПа) - заполнение инертным газом (0,1 МПа)». Циклы проводятся для увеличения равномерности заполнения пористого объема трубчатого каркаса жидким керамообразующим прекурсором. Процесс осуществляется постепенным повышением температуры со скоростью нагревания 8 град/ч до 350ºC и с выдержкой при 350ºC не менее одного часа для полимеризации поликарбосилана. Далее для получения керамической матрицы нагрев от 350ºC до 700ºC продолжают со скоростью 8 град/ч с выдержкой при 700ºС в течение 1 ч при давлении инертного газа 0,1 МПа.

Выбранные режимы термообработки (температура, время выдержки, скорость нагрева, давление инертного газа) трубчатого каркаса из волокна со структурой β-SiC являются оптимальными и позволяют получить керамическую матрицу из карбида кремния.

Для формирования кубической модификации β-SiC и получения керамической трубки из трех и более слоев карбида кремния кубической структуры после процесса пиролиза проводят окончательную высокотемпературную термообработку до 1800ºC при давлении инертного газа 0,1 МПа и с выдержкой не менее 2 часов, обеспечивающую образование керамокомпозита.

Таким образом, образование керамокомпозита в процессе окончательной высокотемпературной термообработки устраняет один из главных недостатков изделий из керамики - хрупкость, путем армирования SiC волокнами для обеспечения совместимости по коэффициенту термического расширения (КТР) с матрицей из SiC.

Кроме того, в предлагаемом способе используют компоненты (волокно со структурой β-SiC и керамообразующий прекурсор, не содержащие хлор), что обеспечивает экологическую чистоту метода.

1. Способ изготовления керамической трубки для оболочки тепловыделяющего элемента, включающей слои карбида кремния, отличающийся тем, что формируют трубчатый каркас из волокна со структурой β-SiC, проводят пропитку трубчатого каркаса циклично при остаточном давлении 0,001 МПа в атмосфере инертного газа, осуществляют термообработку при ступенчатом подъеме температуры с получением керамической матрицы и окончательную высокотемпературную термообработку, обеспечивающую образование керамокомпозита.

2. Способ по п. 1, отличающийся тем, что в качестве керамообразующего прекурсора используют поликарбосилан.

3. Способ по п. 1, отличающийся тем, что термообработку осуществляют постепенным повышением температуры со скоростью нагрева 5-20 град/ч до 350°C и выдержкой не менее часа при 350°C, от 350°C со скоростью нагрева 5-20 град/ч до 700°C и выдержкой не менее часа при давлении 0,1 МПа в атмосфере инертного газа.

4. Способ по п. 1, отличающийся тем, что окончательную высокотемпературную термообработку осуществляют при нагревании от 700°C до 1800°C при давлении инертного газа 0,1 МПа и с выдержкой не менее 2 часов.