Устройство для резки пластиковых изделий, размещенных в непрерывной пластиковой ленте, для применения в медицинской области

Иллюстрации

Показать всеИзобретение относится к устройству для резки взаимосвязанных пластиковых изделий для применения в медицинской области, размещенных в непрерывной ленте из пластика. Устройство включает по меньшей мере один лазер, по меньшей мере одну систему управления лазером и по меньшей мере одно оптическое устройство для сбора данных и устройство для обработки данных. Одна система управления лазером содержит, по меньшей мере, одну регулируемую фокусирующую оптическую систему, и, по меньшей мере, одно регулируемое отклоняющее устройство, и, по меньшей мере, одно лучеобразующее устройство. Устройство выполнено с возможностью обнаружения усадки отрезаемых пластиковых изделий при их охлаждении для регулирования лазерного луча. Технический результат заключается в упрощении отделения пластиковых изделий друг от друга. 11 з.п. ф-лы, 2 ил.

Реферат

Настоящее изобретение относится к устройству для резки пластиковых изделий, размещенных в непрерывной пластиковой ленте, в котором отдельные пластиковые изделия соединены друг с другом, для применения в медицинской области, включающее по меньшей мере один лазер, по меньшей мере одну систему управления лазером, по меньшей мере одно оптическое устройство для сбора и обработки данных, и устройство для контроля качества со встроенным датчиком давления, для определения неправильных или недостаточных лазерных разрезов. Кроме того, настоящее изобретение направлено на устройство для изготовления пластиковых изделий, в особенности изготовления заполненных или заполняемых пластиковых изделий для применения в медицинской области, включающее устройство для резки пластиковых изделий, размещенных в непрерывной пластиковой ленте соединенными друг с другом. Также представлен способ резки пластиковых изделий в непрерывной пластиковой ленте, в которой отдельные пластиковые изделия соединены друг с другом.

Известно, что лазеры могут быть использованы, например, для резки, сварки или гравирования. В прототипе рассматривались различные подходы. Патентная заявка DE 102007046142 А1 описывает устройство с роботом с электронным управлением, имеющим лазерную режущую головку, которая может перемещаться в предварительно заданные исходные положения. Еще один способ гравирования лазером описан в патентном документе DE 10148759 А1. В этом способе лазер фокусируют на подложке, и подложку перемещают в х-у-осям. Еще один способ сварки описан в патенте DE 102005035495 В4.

Документ US 5 231 262 А раскрывает устройство для лазерной резки, включающее лазер, систему определения положения, процессор для обработки изображений и систему управления лазером в форме зеркал, оптических затворов, объективных линз и поворотной консоли. Патентная заявка US 4 328 411 А описывает способ резки аморфного металла путем кристаллизации лазером. Также представлена вырубная машина в сочетании с пресс-формой, который вырубает заготовку, предварительно вырезанную из аморфного металла.

Задача настоящего изобретения заключается в создании устройства, которое дополнительно совершенствует прототип и позволяет повысить производительность при резке пластиковых изделий, размещенных в непрерывной ленте, для применения в медицинской области.

Эта задача решается настоящим изобретением с помощью устройства для резки согласно пункту 1 формулы изобретения, и способа резки согласно пункту 7 формулы изобретения.

Дополнительные предпочтительные варианты реализации следуют из зависимых пунктов формулы изобретения, примеров, фигур и описания.

Неожиданно было обнаружено, что устройство, включающее по меньшей мере один лазер, по меньшей мере одну систему управления лазером, по меньшей мере одно оптическое устройство для сбора и обработки данных, и устройство для контроля качества со встроенным датчиком давления для обнаружения неправильных лазерных разрезов обеспечивает повышенную результативность при резке пластиковых изделий, размещенных в непрерывной ленте, в которой отдельные пластиковые изделия соединены друг с другом, для применения в медицинской области.

Функциональный принцип соответствующего изобретению устройства состоит в следующем: оптическое устройство для сбора данных определяет позиционные параметры пластиковых изделий, размещенных в непрерывной ленте и соединенных друг с другом. Позиционные параметры используются для расчета схемы резания, которая передается в систему управления лазером. В соответствии со схемой резания фокусирующая оптика и отклоняющее устройство регулируют положение, интенсивность и фокальную точку по меньшей мере одного лазерного луча.

Согласно настоящему изобретению, могут быть использованы газовые лазеры, твердотельные лазеры и/или лазеры на красителях. Лазеры, входящие в группу газовых лазеров, включают эксимерный лазер, лазер на ионах инертных газов, лазер на парах металлов или молекулярный газовый лазер.

Группа эксимерных лазеров включает, но не ограничивается таковыми, Н2-лазер (116/123 нм), Ar2-лазер (126 нм), F2-лазер (157 нм), Xe2-лазер (172 нм), ArF-лазер (193 нм), KrF-лазер (248 нм), XeBr-лазер (282 нм), XeCl-лазер (308 нм) и XeF-лазер (351 нм). Лазеры на ионах инертных газов включают, но не ограничиваются таковыми, (Ar)+-лазер (включающий ~460 нм, 480 нм, 500 нм, 520 нм), (Kr)+-лазер (650 нм) и He-Cd-лазер (325 нм, 440 нм).

Группа лазеров на парах металлов включает, но не ограничивается таковыми, Cu-лазер (500 нм, 545 нм) и Au-лазер (310 нм, 605 нм). Группа молекулярных газовых лазеров включает CO-лазер (6-8 мкм), CO2-лазер (9 мкм, 10,6 мкм, 11 мкм) и N2-лазер (337 нм).

Твердотельные лазеры могут быть выбраны из рубинового Cr3+:Al2O3-лазера (694 нм), лазера на неодимовом стекле (Nd:стекло) (1062 нм), неодимового лазера на иттрий-алюминиевом гранате (YAG) (1064 нм), александритового лазера (755 нм), AlGaN/GaN-лазера (400-500 нм), InGaAs/GaAs-лазера (700-880 нм), InGaAsP/InP-лазера (900-1100 нм) и Pb-халькогенидного лазера (2,6-30 мкм). Группа лазеров на красителях включает, среди прочих, стильбены, кумарины и родамины, охватывающие всю область спектра от ~300 нм до 1300 нм.

В дополнительных вариантах реализации процесс резки может быть выполнен параллельно, синхронно или последовательно многочисленными лазерами. Процесс резки предпочтительно проводят двумя лазерами, более предпочтительно тремя лазерами, и наиболее предпочтительно четырьмя лазерами. Ограничения на число лазеров нет. Число лазеров может быть соответственно приспособлено и зависит от сложности схемы резания и величины и размерных характеристик пластиковых изделий, размещенных в непрерывной ленте. Также возможно расщепление лазерного луча с помощью светоделителя на многочисленные пучки, и управление каждым пучком независимо друг от друга для процесса резки. Предпочтительными являются СО2-лазер и УФ-лазер. В частности, предпочтительны СО2-лазеры с длиной волны 9,4 мкм, более предпочтительно с 10,3 мкм или 10,6 мкм, с предпочтительной выходной мощностью 200 Вт или между 180 Вт и 220 Вт, соответственно. Предпочтительные УФ-лазеры включают твердотельные лазеры на основе Nd:YAG, YLF (иттрий-литий-фторидный) или Nd:VO4, где путем преобразования частоты нелинейными кристаллами генерируется третья гармоника с длиной волны 355 нм или близко к ней. Эти лазеры позволяют исключительно точно сфокусировать лазерный луч, который пригоден для резки или разделения или перфорирования узких соединений между пластиковыми компонентами полностью или частично.

Согласно настоящему изобретению сфокусированный лазерный луч проводят вдоль контуров пластиковых изделий, размещенных в непрерывной ленте, для расплавления или испарения материала между изделиями и/или непрерывной лентой. Гауссово распределение интенсивности по поперечному сечению лазерного луча обеспечивает то, что излучение лазера расплавляет материал на кромках, и образования заусенцев не происходит. Это имеет то преимущество, что на кромке пластиковых изделий не образуются острые края, которые могут повредить, например, стерильные перчатки, используемые в медицинской практике, или даже привести к порезам рук сотрудника, работающего с разрезанными пластиковыми изделиями. Разделение лазерным лучом создает явные преимущества перед устройствами для механического разделения, например, таких как вырубные штампы, поскольку применение механических устройств заведомо ведет к образованию заусенцев или острых кромок. Острота возникших заусенцев и/или отрезной кромки непосредственно зависит от твердости/жесткости материала пластика.

Пластики предпочтительно выбирают из группы, состоящей из полиамидов, полиолефинов или сополимеров, а также комбинаций таких пластиков или сополимеров в форме композитных материалов. Пластик предпочтительно представляет собой полиэтилен (РЕ), еще более предпочтительно полипропилен (PP), или любой другой пластик по меньшей мере с такими же, как у полипропилена (PP), твердостью/жесткостью, пределом прочности на разрыв, модулем кручения, модулем Юнга и/или диапазоном температур плавления. Согласно настоящему изобретению, предпочтительно может быть подвергнут резке любой пластик, который является по меньшей мере столь же твердым или еще более жестким или более твердым, как PP.

Дополнительные пластики, которые могут быть использованы в устройстве согласно изобретению, могут быть выбраны из группы, состоящей или включающей: поливалеролактоны, поли-ε-декалактоны, полимолочную кислоту, полигликолевую кислоту, полилактиды, полигликолиды, сополимеры полилактидов и полигликолидов, поли-ε-капролактон, полигидроксимасляную кислоту, полигидроксибутираты, полигидроксивалераты, сополимеры гидроксибутиратов и гидроксивалератов, поли(1,4-диоксан-2,3-дионы), поли(1,3-диоксан-2-оны), поли-пара-диоксаноны, полиангидриды, такие как полималеиновые ангидриды, полигидроксиметакрилаты, фибрин, полицианоакрилаты, поликапролактондиметакрилаты, поли-b-малеиновую кислоту, поликапролактонбутилакрилаты, мультиблоксополимеры, такие как образованные из олигокапролактондиолов и олигодиоксанондиолов, мультиблоксополимеры на основе простых-сложных полиэфиров, такие как PEG (полиэтиленгликоль) и полибутилентерефталат, полипивотолактоны, триметилкарбонаты полигликолевой кислоты, поликапролактонгликолиды, поли-g-этилглутамат, поли(DTH-иминокарбонат), (DTH=дезаминотирозилтирозингексиловый эфир), поли(DTE-со-DT-карбонат) (DTE=дезаминотирозилтирозинэтиловый эфир, и DT=дезаминотирозилтирозин), поли(бисфенол-А-иминокарбонат), полиортоэфиры, триметилкарбонаты полигликолевой кислоты, политриметилкарбонаты, полииминокарбонаты, поли(N-винил)пирролидон, поливиниловые спирты, сложные полиэфирамиды, гликолированные сложные полиэфиры, сложные полифосфоэфиры, полифосфазены, поли[(пара-карбоксифенокси)пропан], полигидроксивалериановую кислоту, полиангидриды, сополимер этиленоксида и пропиленоксида, полиуретаны, сополимеры простых и сложных эфиров, такие как полиэтиленоксид, полиалкеноксалаты, полиортоэфиры, а также их сополимеры, каррагинаны, коллаген, полигидроксиалканоаты, пектиновую кислоту, актиновую кислоту, карбоксиметилсульфат, коллаген, коллаген-N-гидроксисукцинимид, полиакриловую кислоту, полиакрилаты, полиметилметакрилат, полибутилметакрилат, полиакриламид, полиакрилонитрил, полиамиды, простой полиэфирамид, полиэтиленамин, полиимиды, поликарбонаты, поликарбонат-уретан, поливинилкетоны, поливинилгалогениды, поливинилиденгалогениды, простые поливиниловые эфиры, поливинилированные ароматические соединения, сложные поливиниловые эфиры, поливинилпирролидон, полиоксиметилен, полибутилен, политетрафторэтилен, полиолефиновые эластомеры, полиизобутилен, этилен-пропилен-диеновый (EPDM) каучук, фторсиликон, карбоксиметилхитозан, полиэтилентерефталат, поливалерат, этилен-винилацетатные сополимеры, полисульфоны, простые полиэфирсульфоны, эпоксидные смолы, акрилонитрил-бутадиен-стирольные (ABS) сополимеры, силиконы, такие как полисилоксаны, поливинилгалогенид, и сополимеры и/или смеси вышеупомянутых полимеров, а также ламинированные и многослойные системы из вышеупомянутых полимеров.

Пластиковые изделия, изготовленные из полипропилена, имеют наибольшее преимущество перед пластиковыми изделиями, сделанными из полиэтилена, так как они могут быть подвергнуты обработке в автоклаве и стерилизованы при температурах 121°С или выше. Это является в особенности важным в медицинской области, где непременно необходима гарантия, что все микроорганизмы убиты. Вследствие более высоких температур, необходимых для обработки полипропилена, пластиковые изделия должны быть охлаждены на протяжении более длинной дистанции и/или в течение более длительного времени перед тем, как можно будет вырезать пластиковые изделия из непрерывной ленты, в которой отдельные пластиковые изделия соединены друг с другом. Более того, PP является гораздо более твердым, чем РЕ, и, естественно, механическая резка или вырубка ведет к еще более острым заусенцам и/или отрезным кромкам.

С помощью устройства согласно изобретению можно разрезать пластики при высокой технологической температуре непосредственно после обработки. При этом не только нет необходимости в ожидании, пока пластик охладится, но и не нужно монтировать длинные конвейерные ленты для охлаждения пластиковых изделий во время транспортирования до температуры, при которой можно отрезать пластиковые изделия. Поэтому также предпочтительно разрезать пластики, которые имеют высокий модуль Юнга и тем самым склонны формировать острые заусенцы и/или кромки, будучи разрезанными или вырубленными механическим путем. В особенности предпочтителен полипропилен, который имеет стандартные характеристики диапазона температур плавления между 160°С и 170°С и модуля Юнга около 1520 Н/мм2. Таким образом, являются предпочтительными такие пластики, которые имеют диапазон температур плавления выше 160°С, более предпочтительно выше 180°С, дополнительно предпочтительно выше 200°С, и в особенности предпочтительно выше 220°С, и могут быть обычным порядком автоклавированы при температурах 121°С или выше без проявления деформации. Кроме того, являются предпочтительными такие пластики, которые имеют рабочую температуру выше 100°С, более предпочтительно выше 110°С, и/или с модулем Юнга выше 1500 Н/мм2, более предпочтительно выше 1700 Н/мм2, и дополнительно предпочтительно выше 1900 Н/мм2. В особенности предпочтительным пластиком, который может быть разрезан с помощью соответствующего изобретению устройства, является полипропилен и любой другой пластик, характеризуемый интервалом температур плавления, пределом прочности на разрыв, модулем кручения или твердостью/жесткостью, в диапазоне полипропилена, причем выражение «в диапазоне» определяется как ±10% соответствующего значения для полипропилена, то есть, значением как для полипропилена, с отклонением от -10% до +10%.

В устройстве согласно изобретению используют лазер для отрезания пластиковых изделий, размещенных в непрерывной ленте из пластика. Канал охлаждения для горячих пластиковых изделий не требуется, поскольку лазер может надежно и точно резать горячий материал, или горячий материал в процессе его охлаждения, соответственно. Это является в особенности преимущественным при резке пластиковых изделий для медицинской области при повышенных температурах, непосредственно сразу или вскоре после того, как пластиковые изделия покидают формовальный валок, когда они уже начинают затвердевать. Дополнительно можно полностью или частично перфорировать узкие соединения между пластиковыми компонентами, или создавать предварительно заданные точки излома, облегчающие отделение пластиковых изделий друг от друга. Это является в особенности преимущественным, когда пластиковые изделия изготовлены из полипропилена, который является предельно вязким после охлаждения, чем затрудняет отделение пластиковых изделий вручную без любого дополнительного механического приспособления, например, ножниц.

Поэтому устройство согласно изобретению для лазерной резки является в особенности полезным для разрезания теплых или горячих полимеров и пластиков, то есть, разрезания полимеров или пластиков с температурой по меньшей мере 60°С, предпочтительно по меньшей мере 80°С, дополнительно предпочтительно по меньшей мере 100°С, более предпочтительно по меньшей мере 115°С, более предпочтительно по меньшей мере 125°С, еще более предпочтительно по меньшей мере 135°С, дополнительно предпочтительно 145°С, и более предпочтительно по меньшей мере 155°С, благодаря чему пластики и/или полимеры могут быть разрезаны даже при температурах от 200°С до 250°С. Кроме того, устройство согласно изобретению предпочтительно используют для разрезания пластиковых изделий, которые находятся в процессе охлаждения или нагревания, при котором температура разрезаемого сегмента в начале процесса резки отличается от температуры в конце процесса резки. Слово «сегмент» следует понимать как секцию, например, в непрерывной ленте, которая распознается в рабочем цикле оптическим устройством для сбора данных, и где определяется схема резки. Лазерная резка является очень точной, даже когда имеет место температурный градиент, то есть, температура изменяется во время резки в пластиковом изделии или в пластиковом сегменте, соответственно. Соответствующее изобретению устройство правильно распознает и обрабатывает схему резки для пластиковых изделий в диапазоне температур от -100°С до +300°С. Любые изменения температуры пластика вплоть до 1°С в секунду могут быть выявлены и обработаны соответствующим изобретению устройством. Сюда входят также изменения следующих друг за другом схем резки и режимов резки, а также смена пластических материалов во время разрезания по схеме резки, или для последовательных сегментов и схем резки.

Термин «резка» или «лазерная резка», как используемый здесь, следует понимать как резку лазерным лучом насквозь пластического материала, предпочтительно полипропилена и подобных полимеров или полиэтилена, с включением сюда также перфорирования, то есть, чередующихся участков со сквозным прорезанием и непрорезанных участков, а также резку частично насквозь или с образованием истонченных участков, что значит, что материал в точке резки прорезается не полностью, но только с сокращением толщины, то есть, связывание материала все еще существует, но может быть разделено механическим путем с меньшим усилием. Таким образом, термин «резка» или «лазерная резка» описывает полное прорезание пластического материала насквозь вдоль всего рисунка резки, или же только в заданных точках схемы резки, а также перфорирование пластического материала вдоль всего рисунка резки или только в заданных точках схемы резки, то есть, полностью прорезанные насквозь участки перемежаются непрорезанными участками.

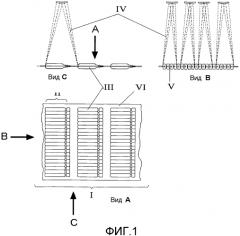

Термин «схема резки» следует понимать как совокупность всех прорезаемых участков, которые распознаются оптическим устройством для сбора данных в одной стадии детектирования. Схема резки может быть позиционирована в сегменте непрерывной ленты взаимосвязанных пластиковых изделий. Таким образом, если предполагается резка пластиковых изделий в непрерывной полосе или ленте взаимосвязанных пластиковых изделий, оптическое устройство для сбора данных постепенно распознает участок (то есть, сегмент) непрерывной полосы или ленты взаимосвязанных пластиковых изделий, которая подается в соответствующее изобретению устройство и затем разрезается согласно схеме резки. Схема резки включает пластиковые изделия, распознаваемые оптическим устройством для сбора данных, которые обычно являются трехмерными и располагаются выше и ниже уровня плоскости, и определяются непрерывной полосой или непрерывной лентой, которая может включать дополнительную определяемую пользователем и тем самым предварительно заданную информацию относительно режима резки. Оптическое устройство для сбора данных может детектировать, например, где должна быть выполнена резка. Режим резки (полностью, частично, с перфорированием, и т.д.) может быть предварительно задан пользователем. Альтернативно или дополнительно, оптическое устройство для сбора данных может детектировать соответственные маркировки, которые не только дают информацию, где должны быть сделаны разрезы, но также могут включать в качестве информации режим резки. Естественно, возможна комбинация вышеупомянутых характеристик, то есть, возможно сочетание предварительно заданных рисунков и автоматического детектирования режима резки и/или схемы резки. Вместо непрерывной полосы или непрерывной ленты также возможно, что оптическое устройство для сбора данных детектирует одиночные блоки или только участки непрерывной ленты, только есть, изолированные сегменты.

Схема резки и, в итоге, режим резки, заново определяется оптическим устройством для сбора данных перед разрезанием конкретной секции, или конкретного участка непрерывной полосы или непрерывной ленты, тем самым можно реализовывать разнообразные схемы резки и режимы резки в произвольном порядке. Это представляет собой явное преимущество перед способами механической резки и/или вырубки. Инструмент для механической вырубки или механической резки жестко детерминирован для данной схемы резки или заданного режима резки и не может приспосабливаться к изменениям чередующихся сегментов с различными схемами резки и режимами резки. Соответствующее изобретению устройство для лазерной резки может реализовывать до десяти различных схем резки с различными режимами резки, чего невозможно достигнуть с инструментом для механической резки или вырубки. Даже если использовать различные инструменты для вырубки или резки, все же имеется только ограниченное число рисунков, которые могут быть реализованы. Соответствующее изобретению устройство не зависит от точной схемы резки, то есть, не ограничено конкретным рисунком, но может детектировать и реализовывать любую схему резки.

Схема резки определяется с помощью подходящих маркировок, которые детектируются оптическим устройством для сбора данных. Они могут включать цветные метки, объемные метки, а также радиоактивные метки.

Цветные метки включают, например, окрашенные метки в видимой области, инфракрасной области или УФ-области, и могут быть введены в пластик или присоединены к нему. Это распространяется также на другие материалы, которые могут быть введены в пластик или присоединены к нему и отличаются от пластического материала, такие как тонкие нити, проволоки или микрочастицы. Объемные метки, с другой стороны, могут быть выполнены как выступы, вмятины или отверстия в пластическом материале. Радиоактивные метки представляет собой радиоактивные вещества, введенные в пластический материал или присоединенные к нему, причем в качестве метки могут служить меченое вещество или раствор в пластиковом изделии.

Устройство для обработки данных определяет, какие участки схемы резки должны быть прорезаны лазером полностью или только перфорированы, сделаны более тонкими и/или не должны быть обработаны. Таким образом, лазер способен прорезать конкретные участки полностью, перфорировать их, уменьшать толщину материала до заданной степени, и/или пропускать заданные участки, все в пределах схемы резки, детектированной и/или предварительно заданной оптическим устройством для сбора данных, в зависимости от которой режим резки был предварительно определен пользователем или маркировкой в схеме резки или сегменте, соответственно. Лазер находится под управлением устройства для обработки данных и направляется согласно схеме резки, детектированной оптическим устройством для сбора данных, и предварительно заданному режиму резки.

Применение лазерного луча для точного отрезания пластиковых изделий обусловливается оптическим устройством для сбора данных, которое определяет позиционные параметры взаимосвязанных пластиковых изделий, размещенных в непрерывной пластиковой ленте. Позиционные параметры могут включать информацию о формах, размерах, очертаниях, геометрических конфигурациях, лазерных метках, теневой проекции, распознавании цвета, светлых/темных зонах или отражениях, которые детектируются оптическим устройством для сбора данных.

В предпочтительном варианте выполнения оптическое устройство для сбора данных включает камеру. В еще одном предпочтительном варианте выполнения лазерный сканер используют вместе с детектором для определения позиционных параметров измерением взаимосвязанных пластиковых изделий, размещенных в непрерывной пластиковой ленте. Лазер может быть отклонен системой зеркал для изображения полного профиля поверхности пластиковых изделий.

Позиционные параметры передаются в устройство для обработки данных, например, программируемый микропроцессор, где они дополнительно обрабатываются. Термин «обработанный» следует понимать таким образом, что реально определенные позиционные параметры сравниваются с позиционными параметрами, сохраняемыми в устройстве для обработки данных. Для каждой комбинации позиционных параметров в устройстве для обработки данных сохраняется схема резки, которая передается в систему управления лазером для направления лазера.

Это имеет то преимущество, что точное соблюдение размеров размещенных в ленте пластиковых изделий не требуется, поскольку оптическое устройство для сбора данных детектирует соответственное фактическое состояние пластиковых изделий. В частности, для изготовления пластиковых изделий обычно используют высокие температуры. Обусловленное этим зависящее от температуры расширение и/или сокращение пластика делает, например, механическую вырубку возможной только при фиксированных более низких температурах. Применение соответствующего изобретению устройства устраняет эту проблему, и пластиковые изделия могут быть точно отрезаны при различных температурах. Более того, отсюда следует, что при резке многообразных различающихся пластиковых изделий не требуется сложная переналадка устройства, поскольку для позиционных параметров должны быть изменены только схемы резки.

В еще одном предпочтительном варианте выполнения позиционные параметры не сравниваются с сохраненными позиционными параметрами, но устройство для обработки данных рассчитывает соответственную схему резки по собранным позиционным параметрам и передает рассчитанную схему резки в систему управления лазером для направления лазера.

В дополнительном предпочтительном варианте выполнения в памяти сохраняются позиционные параметры, а также схемы резки, которые корректируются соответственными фактическими позиционными параметрами, приводя к приспособленной схеме резки, которая передается в систему управления лазером для направления лазера.

Система управления лазером предпочтительно состоит из регулируемой фокусирующей оптической системы, регулируемого отклоняющего устройства и лучеобразующего устройства. В этом контексте термин «регулируемый» следует понимать так, что фокусирующая оптическая система и отклоняющее устройство могут регулироваться согласно схемам резки, рассчитанным в устройстве для обработки данных, и дополнительно тем, что данные передаются в подходящем формате. Лучеобразующее устройство коллимирует лазерный луч и сокращает расхождение луча с целью лучшего фокусирования. В соответствии с определенными позиционными параметрами положение фокуса и интенсивность в фокальной точке по меньшей мере одного лазера регулируется с помощью регулируемой фокусирующей оптической системы и регулируемого отклоняющего устройства. Если используют более чем один лазер, то предпочтительно каждый лазер регулируется еще одной системой управления лазером.

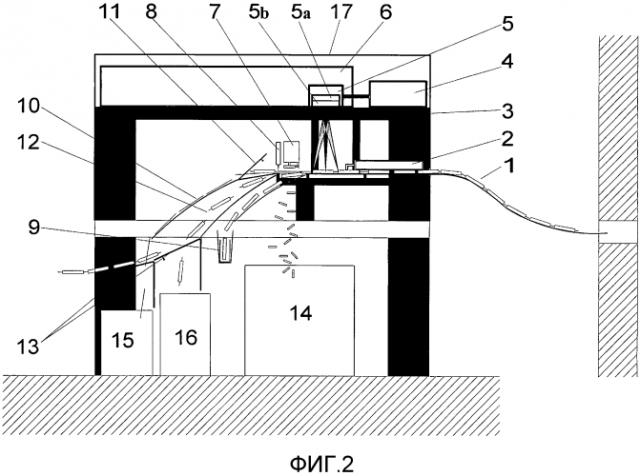

В одном варианте выполнения система управления лазером включает лучеобразующее устройство, которое коллимирует лазерный луч, систему телескопических линз, которая сокращает расхождение пучка с целью лучшего фокусирования, систему отклоняющих зеркал, которая направляет лазерный луч в двух или трех измерениях вокруг взаимосвязанных пластиковых изделий согласно предварительно заданной схеме резки, фокусирующую оптическую систему, которая фокусирует лазерный луч так, что пластический материал испаряется во время перемещения лазерного луча, и электронное устройство с программным управлением, которое преобразует данные для схемы резки в перемещения зеркал.

В предпочтительном варианте выполнения регулируемое отклоняющее устройство представляет собой сканер с гальванометрическим зеркалом, отклоняющий направление лазерного луча с помощью зеркал. В более предпочтительных вариантах выполнения сканер с гальванометрическим зеркалом отклоняет лазерный луч через два или более зеркал. В зависимости от геометрических характеристик пластиковых изделий могут быть использованы одно или более регулируемых отклоняющих устройств. В одном предпочтительном варианте выполнения между пластиковым изделием и лазерной оптикой не происходит никакого перемещения, то есть, лазерная оптика является зафиксированной и неподвижной, и лазерный луч управляется только регулируемым отклоняющим устройством.

В еще одном варианте выполнения лазерный луч не отклоняется регулируемым отклоняющим устройством, но лазерная оптика или часть лазерной оптики перемещается относительно пластикового изделия для выполнения процесса резки. Термин «лазерная оптика» включает все компоненты, необходимые для формирования, фокусирования, регулирования или усиления лазерного луча. Например, относительно пластикового изделия может перемещаться только линза и система зеркал, или только линза, или только система зеркал, или вся лазерная оптика в целом.

В особенно предпочтительном варианте выполнения лазерный луч управляется подвижным регулируемым отклоняющим устройством. Термин «подвижный» в этом контексте означает, что регулируемое отклоняющее устройство может перемещаться по х-, y- и z-осям. Этим обеспечивается то, что лазерный луч также может достигать и прорезать участки, которые являются труднодоступными.

Дополнительное преимущество заключается в том, регулируемое отклоняющее устройство также может быть использовано для одновременной маркировки ампул, тем самым резка и маркировка выполняются в одной технологической стадии.

Фокусирующая оптическая система предпочтительно представляет собой линзу или зеркало, более предпочтительно собирающую линзу или фокусирующее вогнутое зеркало. Вогнутое зеркало обеспечивает дополнительное преимущество в том, что каждая длина волны лазерного излучения может быть сфокусирована в той же точке без необходимости применения специальных оптических материалов.

В одном варианте выполнения устройство включает транспортное устройство для взаимосвязанных пластиковых изделий, размещенных в непрерывной ленте. Это транспортное устройство предпочтительно состоит из подающего устройства, которое протягивает взаимосвязанные пластиковые изделия, размещенные в непрерывной ленте, под лазером и оптическим устройством для сбора данных. Это позволяет достигнуть высокой производительности и полностью автоматизировать резку пластиковых изделий, размещенных в непрерывной ленте.

В других вариантах выполнения транспортное устройство представляет собой конвейерную ленту, на которой транспортируются взаимосвязанные пластиковые изделия.

Одно из значительных преимуществ лазерного разделения пластиковых изделий, например, ампул, пакетов или других емкостей, состоит в создании оплавленной кромки, в отличие от острой грани после механического разделения. Это является особенно важным при резке пластиковых изделий для применения в медицинской области, поскольку острая грань может вызвать повреждение стерильных перчаток или даже привести к травмированию руки врача или больничного персонала при использовании таких ампул. Разрезанные механическим путем пластиковые изделия всегда имеют острые кромки вследствие того факта, что на стороне, где режущее лезвие оставляет линию разреза, будет возникать острая грань.

Традиционный способ лазерной резки фиксированным лучом и фокусированием через сопло для технологического газа также может вести к образованию заусенцев на краях. Лучше разрезать ампулы подвижным лучом, например, с помощью гальваносканера, поскольку этот способ может быть проведен более точно благодаря тонкой настройке параметров лазера и лучеобразующих элементов, таких как телескопы и линзы, и перемещений сканера так, что кромки оплавляются на стыках. Для достижения этого требуются датчик и система управления, как предусмотрено в настоящем изобретении.

Однако даже с этим типом разделения может быть так, что разрезанные пластиковые изделия, например, ампулы, не отделяются по оплавленным кромкам. Это представляет собой ситуацию, когда ампулы удерживаются вместе всего лишь ощущаемой острой гранью. Когда ампулы затем в конце концов разделяются, все еще остаются острые грани. Такие острые грани могут быть результатом небольшого колебания мощности лазера или едва обнаруживаемой вариации направления луча.

Поскольку ампулы размещены внутри упаковки ампул с очень узкими соединениями, качество лазерного разреза обычно может быть оценено только с помощью очень сложной системы распознавания изображений и специальных камер. Такая система замедляет весь технологический процесс, является изначально дорогостоящей и предрасположена к сбоям, и не может быть легко встроена в существующие системы.

Поэтому устройство согласно изобретению дополнительно включает устройство для контроля качества со встроенным датчиком давления для выдавливания разрезанных пластиковых изделий. Взаимосвязанные пластиковые изделия, размещенные в непрерывной пластиковой ленте, предпочтительно не отделяются полностью лазером от остаточного материала, то есть, каркаса, так что отрезанные пластиковые изделия могут транспортироваться внутри окружающего материала, пока не произойдет конечное разделение. Во время лазерной резки между пластиковыми изделиями и окружающим остаточным материалом остаются точно определенные узкие соединения. Для стадии конечного разделения пластиковые изделия транспортируются под устройством для контроля качества со встроенным датчиком давления. Штамп с формой упаковки ампул или штамп с определенным числом штифтов, которые ударяют в предварительно заданные положения на отдельном пластиковом изделии или секции непрерывной пластиковой ленты, то есть, приспособленный штамп, выдавливает пластиковые изделия и особенно материал между суженными участками ампул, то есть, материал между областями горлышек соседних ампул, из остаточного окружающего материала. Если давление или усилие, необходимое для выталкивания ампул из окружающего материала и/или материала между суженными участками, превышает предварительно заданное первое регулируемое значение, то это является показателем того, что пластиковые изделия недостаточно разделены и все еще соединены с окружающим материалом, то есть, все еще соединены с лентой или между собой.

Вместо штампа, который реально ударяет по пластиковым изделиям, или блокам, или пачкам пластиковых изделий, чтобы разделить их, может быть использована струя газа, такая как воздушный поток или многочисленные воздушные потоки, генерированные одним или многочисленными соплами, для приложения определенного давления газовой струи к пластиковым изделиям, или блокам, или пачкам пластиковых изделий. Для этого создаются одиночные газовые струи с определенным давлением, которое опять же показывает качество лазерной резки в том плане, что можно определить, были ли газовая струя или газовые струи достаточными для разделения одиночных пластиковых изделий, или блоков, или пачек пластиковых изделий. Вместо газа квалифицированный специалист также может использовать для той же цели жидкость, такую как вода.

Таким образом, устройство для контроля качества со встроенным датчиком давления предназначено для выдавливания разрезанных лазером пластиковых изделий из окружающего остаточного материала непрерывной ленты, тем самым формируя отдельные пластиковые изделия, или блоки пластиковых изделий, которые все еще присоединены друг к другу, но уже перфорированы, предпочтительно, лазером, применяемым в устройстве для резки, так, что разделение может быть сделано легко без образования острых граней. Обычно это делается с использованием приспособленной пресс-формы, имеющей форму ампулы или упаковки ампул. Дополнительно, могут быть включены узкие штампы, которые выталкивают остаточный материал между суженными участками, то есть, области между участками горлышек двух смежных ампул. Если предварительно заданное первое регулируемое значение превышается, то лазерная резка была недостаточной, и эти пластиковые изделия собирают отдельно. Это имеет то преимущество, что недостаточно разрезанные пластиковые изделия могут быть собраны отдельно от правильн