Способ получения сплава, содержащего титан, медь и кремний, и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к цветной металлургии, в частности к получению сплавов. Способ получения сплава, содержащего титан, медь и кремний, из водной суспензии частиц руд, содержащих соединения титана, меди и кремния, включает генерацию магнитных полей, накладываемых на порции перерабатываемой сырьевой массы. При этом восстановление металлов ведут при непрерывном перемешивании сырьевой массы, с последующим накоплением и формированием продукта в виде кольцевого столбчатого структурного образования, состоящего из сплава, содержащего титан, медь и кремний. Затем осуществляют его выгрузку. Предложено устройство для осуществления указанного способа. Техническим результатом является возможность получения указанного сплава непосредственного из рудного сырья. 2 н.п. ф-лы, 5 ил., 3 пр.

Реферат

Изобретение относится к тем областям цветной металлургии, в которых производится переработка в металлические сплавы содержащих титан, а также и другие, входящие в состав синтезируемых с применением таких технологий, готовых конечных продуктов, входящие в них компоненты также присутствующие в них в виде соответствующих соединений в объеме применяемых при проведении их последующей обработке, исходных сырьевых материалов, а также к устройствам, обеспечивающим возможность осуществления указанных выше методов.

На настоящий момент времени является известным техническое решение, при осуществлении которого необходимый готовый конечный продукт, представленный в виде ферротитапа, восстанавливается из его оксидов, в электропечи, с использованием для достижения этой цели, так называемого «алюмотермического» метода получения указанного выше, «комбинированного» двухкомпонентного материала.

Отмеченный ранее этот, достаточно широко известный способ изготовления ферротитапа, содержащего в своем составе в числе прочих его основных и составляющих элементов, также еще медь и кремний, включает в себя операцию по предварительному проплавлению «запальной» части шихты, содержащей «ильменитовый» концентрат, алюминий, окислитель, и известь, проводимую непосредственно в полости используемой для этого электропечи.

Однако указанный выше способ-аналог имеет достаточно легко выявляемые и достаточно существенные недостатки. К числу последних относится, прежде всего то, что полученная с применением такого известного метода, конечная готовая композиция, отличается слишком низким процентным содержанием основного, составляющего ее элементы, то есть титана и в то же время она еще и обладает достаточно высоким значением «удельной» концентрации титана, определяемой непосредственно в ее суммарном объеме, относительно других, тоже формирующих последнюю, ее главных компонентов, то есть соответственно, входящих в ее массу, веществ - железа Fe и алюминия Аl.

Наличие факта действия указанного выше, крайне нежелательного обстоятельства, в конечном итоге и приводит к дельнейшему повышению уровня накопления вредных примесей-загрязнителей, во всем объеме получаемого таким образом полностью готового конечного продукта

(См. книга М.А.Рысс «Производство ферросплавов», изд. 2-е; Москва; Металлургия, 1985 г., стр 270-279).

В другом тоже известном на настоящий момент времени, техническом решении, при изготовлении ферротитана, то есть материала, содержащего в своем составе, в числе прочих, «легирующие» его элементы, такие как медь и кремний, с целью повышения процентного содержания «основного» компонента - указанного выше титана, в получаемом в соответствии с такой технологией готовом конечном продукте, используют измененную рецептуру применяемой исходной сырьевой рудной смеси. Содержание титана в последней составляет уже значение, равное 48-56%, а кремния - до 3%, и меди - 0,9%; алюминий, молибден; цирконий, ванадий, углерод, фосфор, сера, олово, железо - остальное, до 100%.

Так же, как и в ранее рассмотренном техническом решении - аналоге, при осуществлении и этого известного решения-прототипа, изготовление готового конечного продукта производится с обязательным проведением стадии предварительной «переплавки» исходного рудного сырья, хорошо перемешанного с обыкновенной известью, осуществляемой в свою очередь, тоже в электропечи.

Согласно представленной в описании этого известного изобретения информации, извлечение титана при проведении этой, существующей на данный момент времени, технологии проведения синтеза необходимого готового конечного продукта, осуществляемого непосредственно из его оксидов, переводимых напрямую в общий объем емкости, заполненной этим сплавом, возрастает уже до значения, составляющего величину в 60-70%.

В дальнейшем, наличие этого факта действия указанного выше «положительного обстоятельства» обеспечивает получение при выплавке сталей, проводимой с применением в качестве «Лигатуры», указанного выше готового конечного продукта, существенное повышение уровня технических характеристик изготавливаемых металлургическими методами, необходимых для дельнейшего использования в условиях промышленного производства, такого рода необходимый конструктивных материалов (легированных титаном и другими элементами, «конструктивных» марок сталей)

(См. патент RU №2318032 «Ферротитан для легирования стали и способ его алюмотермического получения», С22С 23/04, С22С 35/00; опубликован - 27.02.2008 г., далее прототип).

Однако, как очевидно следует из представленной в описании изобретения информации, изготавливаемый в соответствии с этой известной методикой готовый конечный продукт, не является объектом для дальнейшего его непосредственного использования по прямому назначению - т.е. он и не применяется в качестве специального конструктивного материала для проведения изготовления изделий, входящих в состав сборных составных конструкций работающих под усиленной нагрузкой, то есть разного рода узлов и механизмов, используемых в свою очередь непосредственно в составе эксплуатируемых в достаточно тяжелых производственных условиях, разного рода и назначения широко распространенных промышленных установок.

Исходя из анализа приведенных в тексте описания изобретения - прототипа, сообщений, можно прийти к итоговому заключению, что включающий в свой состав элементы - титан, медь, кремний и прочие элементы-добавки, известный многокомпонентный сплав на основе титана может применяться лишь в качестве дополнительной добавки при выполнении главного металлургического процесса - т.е. при проведении изготовления легированных сталей.

Вполне понятным является и то, что в связи с изложенным выше, такого рода готовый конечный продукт не обладает, да и фактически не должен его даже и «теоретически» иметь, соответствующим набором собственных физико-механических характеристик, а также еще и другими, крайне необходимыми для осуществления его дальнейшей промышленной эксплуатации, отличающими его от других технических аналогов, качественными показателями (химической стойкостью, тугоплавкостью и т.д.).

Кроме всего прочего, из перечисленного здесь выше, следует отметить еще и то, что в связи с настоятельной необходимостью получения этого готового конечного продукта, то есть ферротитана, осуществляемого непосредственно из «жидкого высокотемпературного» расплава, состоящего, в свою очередь, из набора формирующих его общий объем исходных веществ - соединений, используемое для осуществления такого метода проведения переработки сырьевых продуктов, оборудование и обслуживающие его функционирование вспомогательные технологические системы, отличаются высокой степенью конструктивной сложности, а следовательно, и достаточно значительной финансовой стоимостью.

Дополнительно надо указать еще и на то, что расход необходимой для выполнения такого известного способа - прототипа, т.е. подаваемое к применяемой металлургическому оборудованию количество самой, потребляемой используемым при его проведении, технологическими агрегатами, и потребляемой последними электрической энергии, и в этом случае, так и остается недопустимо высоким.

Это заключение можно отнести к категории «вполне понятных» в силу того, что для проведения операции перевода применяемых в ходе осуществления этого процесса, твердых кусковых материалов новое жидкое, «расплавленное» фазовое состояние, используемые для непосредственного осуществления этого действия, силовые агрегаты, должны обязательно иметь и соответствующие, обеспечивающие силу возможность достижения указанной выше цели, т.е. достаточно высокие показатели, собственной электрической мощности.

Необходимым техническим результатом, достигаемым при использовании этого изобретения, является формирование при проведении предложенного способа получения трехкомпонентного сплава из титана, меди и кремния, комплекса необходимых и наиболее оптимальных условий для его «промышленного» осуществления, сам факт наличия действия которого позволил бы производить синтез этого вещества, непосредственно из соединений указанных выше элементов, входящих в состав применяемых при выполнении процесса «прямого» восстановления таких компонентов, производимого с применением их рудного сырья, содержащего в своем составе, с одновременным проведением формирования на завершающих стадиях выполнения указанной выше технологии переработки исходного материала, готового конечного продукта, представляющего собой кольцевое столбчатое кристаллическое образование, которое к тому же должно еще и обладать высокими собственными физико-механическими характеристиками, а также и вполне соответствующими последним, показателями химической инертности, жаростойкости и электропроводности, и кроме всего, перечисленного выше, еще и снижение степени конструктивной сложности используемого в процессе выполнения отмеченного ранее метода переработки применяемой в указанной выше технологии, исходной рудной породы, самого этого технологического устройства.

Достижение указанного выше технического результата обеспечивается, прежде всего, тем, что на самых начальных этапах проведения процесса обработки, исходную сырьевую смесь, состоящую из соединений перечисленных ранее металлов и неметаллов, размещают во внутреннем объеме самого применяемого для осуществления процесса ее переработки, технологического устройства. В этом же аппарате производят генерацию обрабатывающих физических полей накладываемых на все зоны в его полости, содержащие размещенную в них перерабатываемую сырьевую массу. С помощью этих же физических полей и выполняется процесс восстановления составляющих синтезируемый таким образом трехкомпонентный сплав и входящих непосредственно в его общий объем «основных» компонентов, из содержащего используемые при этом исходные их соединения, сырьевого материала.

Применение этих же самых обрабатывающих и физических полей, во-первых, в конечном итоге, обеспечивает и «крепкое» соединение входящих в состав используемой при обработке сырьевой смеси отдельных предварительно восстановленных из нее, «главных осколочных элементарных фрагментов», в целостную монолитную кристаллическую структуру, то есть в сам этот уже полностью готовый конечный продукт, представленный в виде кольцевого столбчатого структурного образования, состоящего в свою очередь преимущественно из этого трехкомпонентного сплава.

Во-вторых, следует также обратить особое внимание еще и на то, что в процессе осуществления предложенного способа обязательно выполняется и перемешивание составляющих весь суммарный исходный объем сырьевого материала входящих в последний, отдельных его слоев, осуществляемое непосредственно при проведении процесса его обработки. При этом производится и накопление составляющих этого уже готового конечного продукта, в области устройства, расположенной в зоне воздействия применяемых при переработке сырья, указанных выше физических полей. По завершении отмеченного выше технологического процесса обработки, выполняется еще и выгрузка уже готового конечного монолитного структурного образования, из полости этого используемого технологического устройства.

В качестве же содержащего соединения титана, меди и кремния, исходного сырья при выполнении предложенной технологии, используют полученную введением в заранее заданный объем воды с последующим распределением в нем смеси, состоящей из частиц титановой, медной и кремниевой руды, жидкую водяную суспензию. Дисперсность входящих в состав последней указанных выше твердых компонентов находится в пределах 0,001-0,008 мм, а их суммарное количество в общем объеме этой водяной суспензии соответствует значению 40-70%.

Применяемые для получения указанной выше и комбинированной сырьевой смеси, ее отдельные исходные, рудные породы, образуют последнюю при их содержании в ее составе: 33-35% титановая руда; 30-34% - медная порода, и кремниевая, соответственно, остальное, до 100%.

Сам же получаемый по завершении процесса обработки трехкомпонентный сплав Ti; Сu; Si, формируется в виде кольцевого столбчатого структурного образования, состоящего, в основном из перечисленных выше элементов - титана, меди и кремния.

В качестве же воздействующих на перерабатываемые сырьевые продукты физических полей, применяются «зубчатые трапецеидальные», напряженность которых составляет величину в 1,0×105÷1,5×105 А/м, а частота их колебаний соответствует значению 5-12 ед. изменений их величины, протекающих в течение одной минуты, а формируемые этими физическими полями «обрабатывающие» скопления, состоящие из принадлежащих им силовых линий, повторяют конфигурацию, максимально приближенную к очертанию пространственного образования, полученного при проведении вращения вытянутого в длину прямоугольника, совершающего повороты относительно собственной центральной продольной оси симметрии.

При этом сам процесс формирования готового конечного продукта в виде кольцевого столбчатого кольцевого структурного образования осуществляется на расположенном прямо в центре используемой для размещения исходного сырья передвижной рабочей камеры, металлическом распорном стержне, выполняющем роль «затравки» на его боковой наружной поверхности, на самом первом этапе проведения обработки, сначала осаждается сплошной кольцевой слой, представленный сформировавшимися при ее проведении «липкими» шлаковыми отходами.

Затем, на такого рода фиксирующей мелкие частицы полученного ранее сплава, своего рода «подложке», синтезируется и сам необходимый готовый конечный продукт.

Как уже указывалось и ранее, формирование объема тела последнего осуществляется в виде кольцевого столбчатого структурного образования, в состав которого в основном входят все перечисленные выше компоненты, представленные образующими его «главными» элементами, то есть преимущественно титаном, медью и кремнием, а также еще и относительно небольшим количеством примесей, сформированных из соединений этих же самых компонентов, и кроме того еще и железа.

При осуществлении процесса переработки исходного материала с применением предложенного метода ее выполнения, используемое сырье предварительно загружают в герметично изолированную от остального объема корпуса устройства, передвижную рабочую камеру.

Последняя при ее выполнении к тому же совершает продольное возвратно-поступательное перемещение по полости этого корпуса, с использованием направлений «туда-обратно», а также при этом она еще и осуществляет угловые повороты относительно собственной центральной оси симметрии.

Указанные выше угловые повороты, составляющие эту камеру конструктивные элементы сначала выполняют по круговой траектории, очертание которой совпадает с передвижением часовой стрелки по циферблату хронометра - на самом первоначальном прямом отрезке пути выполняемого ею перемещения, и в противоположном направлении, т.е. против часовой стрелки этого же прибора, соответственно, на завершающем цикл обработки, таком же, но уже обратном.

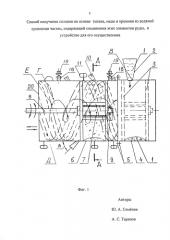

Сама же расстановка областей формирования «трапецеидальных» магнитных полей произведена с использованием трех, или кратного этому числу, любого другого количества спиралеобразных установочных цилиндрических линий. Последние «опоясывают» наружную поверхность корпуса устройства, в полости которого и совершает продольное возвратно-поступательное перемещение рабочая камера с загруженной в нее массой перерабатываемого сырьевого материала.

Кроме всего указанного здесь выше, при осуществлении предложенной технологии, зоны генерации обрабатывающих «зубчатых трапецеидальных» магнитных полей, которые непрерывно передвигающаяся в полости корпуса устройства его рабочая камера периодически и пересекает, удалены друг от друга на одно и то же, одинаковое монтажное расстояние, а само количество областей, в которых осуществляется формирование последних, составляет значение от девяти до восемнадцати единиц, приходящееся на каждую используемую для их размещения, «спиралевидную», «опоясывающую» корпус устройства и установочную траекторию.

Процесс же «прямого» восстановления всех входящих, в объем тела вновь получаемого в полости устройства, этого структурного образования, основных, составляющих его и формирующих последнее, «главных» его элементов, осуществляется за счет проведения подачи к образующим суммарную массу перерабатываемого сырья, то есть к ее отдельным слоям из исходного материала, обыкновенного сплава атмосферного воздуха.

В качестве же обеспечивающего выполнение этого действия элемента-восстановителя используют углерод, всегда присутствующий в составе содержащих этот компонент газов, само наличие которых в объеме обычного атмосферного воздуха и позволяет, в дальнейшем, осуществлять формирование этих, указанных выше «напорных струй», пропускаемых непосредственно через полость передвижной рабочей камеры, и как бы создаваемых, в свою очередь, из такого, отмеченного ранее, «летучего продукта».

Перемешивание всего объема применяемого для получения сплава титан-медь-кремний, сырьевого материала, выполняется прямо в процессе проведения его перемещения во внутреннем объеме и «медленно ползущей» по полости устройства, рабочей камеры, которая как бы совершает непрерывный «винтовой», возвратно-поступательный продольный перенос перерабатываемой исходной рудной породы, по направлению от заднего корпуса устройства, к его передней части, а затем наоборот. Указанная выше операция производится за счет «дробления» и «выдавливания» из одной области объема полости рабочей камеры в другую, составляющих общую перерабатываемую массу сырья отдельных ее «микропорций», протекающего под воздействием ударов, создаваемых перекрещивающимися струями подаваемого к последним сжатого воздуха. Поступление же этого «газового» продукта к указанным выше зонам проведения базирования последних осуществляется под избыточным давлением, значение которого соответствует величине 0,4÷6,0 кгс/см2.

Сами же такого рода «вонзающиеся» в составляющие массу сырья отдельные слои этого материала, струйные воздушные потоки, формируются при помощи специально предусмотренных для осуществления этого действия, обдувочных элементов - сопел. Последние тоже равномерно закреплены на трех установочных спиральных линиях, которые проложены между соответствующими витками кривых, используемых для размещения обрабатывающих магнитных генераторов.

Применяемые для достижения указанной выше цели, обдувочные элементы, обеспечивающие подачу под давлением состоящих из указанного выше продукта и направленных непосредственно к объему исходного сырья такого рода «скрещивающихся» газовых потоков, имеют как тангенциальные, так и радиальные углы наклона в 30-45° по отношению той поверхности устройства, на которой этот обрабатываемый материал в данный момент времени и расположен.

Загрузка же используемого для осуществления переработки в готовый конечный продукт исходного сырья, а также выгрузка уже полностью готового столбчатого кольцевого структурного образования, по окончанию процесса обработки, осуществляется в отдельном, предназначенном для выполнения указанных выше технологических переходов, съемном накидном колпаке - отсеке, присоединенном к неподвижному основному корпусу устройства.

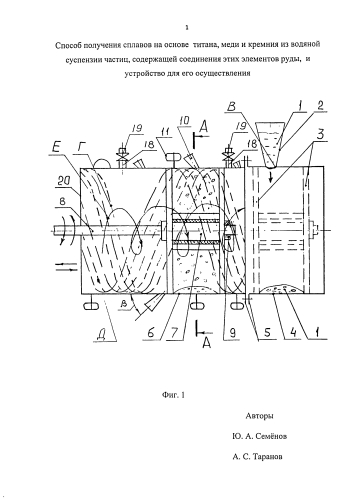

Само же устройство, предназначенное для осуществления способа получения сплава на основе титана, меди и кремния из водяной суспензии, частиц содержащей соединения этих элементов руды, включает в себя корпус, состоящий из двух частей. Одна из частей этого корпуса является съемной и выполнена в виде накидного съемного колпака, стыкуемого с неподвижной основной цилиндрической обечайкой-корпусом. Соединение этих отдельных деталей сборного корпуса устройства осуществляется при помощи кольцевых плоских монтажных фланцев, и при этом длина неподвижного элемента, указанного выше конструктивного узла, доставляет 80-85% от всего соответствующего значения аналогичного общего габарита последнего. Остаток его суммарной длины приходится на саму эту съемную деталь - накидной колпак. Кроме того, в полости неподвижной части составного корпуса устройства, устанавливается передвижная рабочая камера, кинематически связанная при помощи прикрепленного к составляющим последнюю, конструктивным деталям, ходового валика, непосредственно с внешним приводом передачи движения, наличие которого в конечном итоге и позволяет производить ее возвратно-поступательное продольное перемещение по внутренней полости этого сборного корпуса устройства, по направлениям «туда - обратно», с одновременно выполняемым вращением составляющих ее конструктивных элементов относительно собственной центральной оси симметрии.

Направление такого вращения меняется на прямо противоположное в момент времени, когда производится возврат передвижной рабочей камеры из достигнутого ею конечного, занимаемого этим узлом положения, в первоначальное исходное.

Сама же эта рабочая камера формируется левой и правой ограничительными «поршнеобразными» щеками, закрепляемыми непосредственно на ходовом валике. Между указанными выше деталями составной рабочей камеры монтируется распорный стержень - затравка, используемый для осаждения на его боковой наружной поверхности получаемого в ней по завершении процесса обработки, готового конечного продукта.

При этом передвигаемые внутри полости сборного корпуса устройства ограничительные щеки рабочей камеры выполняют в ней функции сдвоенного поршня, и имеют герметизирующие уплотнения на своей наружной боковой поверхности.

Следует еще отметить и то, что сквозь стенки неподвижной части корпуса пропущены фокусирующие магнитные насадки, а также и обдувочные сопла, используемые для проведения формирования поступающих во внутренний объем этой составляющей сборного узла устройства, струй сжатого воздуха, и кроме того, соответственно и «пучковых» скоплений генерируемых фокусирующими насадками магнитных контуров силовых линий, имеющих конфигурацию вытянутых вдоль прямой линии радиальных «круглых» лучей-«бревен».

Расстановка как тех, так и других конструктивных элементов этого устройства произведена на «опоясывающих» его корпус цилиндрических спиральных линиях.

Количество же такого рода «опоясывающих» корпус устройства, установочных кривых, используемых для закрепления каждой указанной выше детали или силового узла составляет три, или любое другое число, кратное этому значению, их единиц. Число же размещенных на каждой из указанных криволинейных траекторий «обрабатывающих» магнитных контуров, в состав которых и входят фокусирующие насадки, составляет величину от девяти до восемнадцати штук.

Равномерно же расставленные на аналогичных по форме и с использованием того же самого их количества, «очень похожих» на соседние с ними, «установочных» спиралях, расположенных в свою очередь между витками применяемых для размещения обрабатывающих магнитных контуров криволинейных монтажных линии, обдувочные сопла имеют как радиальные, так и тангенциальные углы наклона в 30-45° по отношению наружной поверхности корпуса, на которой они и закреплены.

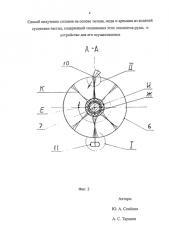

Сами же рабочие элементы «обрабатывающих» магнитных генераторов выполнены в виде состыкованных между собой пластин, изготовленных из магнитопроводящего материала, с формированием в процессе осуществления их монтажа замкнутого Ф-образного магнитного контура.

В объеме же составляющих этот сборный узел отдельны его деталей размещены по три электрические обмотки катушки - как в левой, так и в правой половинах этого контура.

Общее число таких обмоток-катушек, размещенных в каждом обрабатывающем контуре, таким образом, равно шести. Отмеченные выше «силовые» электрические этого технологического магнитного контура выполняют в нем функции соленоидов.

Каждая такая генерирующая индивидуальное магнитное поле обмотка-катушка соединена с соответствующей собственной «псевдофазой» внешнего источника подачи электрического питания. Поступление же вырабатываемых этим внешним источником питания «наборных пакетов» электрических импульсов, каждый из которых имеет форму «гребня, состоящего из трапециидальных зубьев», производится на эти отдельные соленоиды с угловым смещением составляющих такие пакеты электрических сигналов относительно аналогичных, но подводимых к соседним обмоткам - катушкам, а также к генераторам, размещенным на рядом расположенных таких же точно, соседних установочных спиралях.

Величина же этого указанного выше углового смещения генерируемых таким образом электрических сигналов, составляет значение в 120°. В нижней же горизонтальной поперечной перекладине каждого Ф-образного магнитного генератора, то есть в имеющуюся в нем для этого «фиксирующую выемку», запрессовывается хвостовик цилиндрической фокусирующей насадки, противоположный конец которой заводится в выполненное в установочной втулке, пропущенной сквозь стенки неподвижной части корпуса, монтажное отверстие. Указанная выше насадка имеет еще и сформированную на своей нижней торцевой части, собирающую в «плотный пучок» магнитные силовые линии обрабатывающих физических полей, полость-выемку, выполненную в виде впадины, с конфигурацией пространственного гиперболоида вращения.

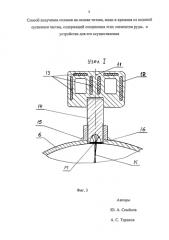

Полученные же в местах «сквозного» прохода через стенки корпуса установочных втулок с фокусирующими магнитными насадками, а также еще и обдувочных сопел, «криволинейные выемки», «сформированные» как бы «абсолютно автоматически» непосредственно на внутренней боковой поверхности его полости, снабжены «выглаживающими» шайбами.

Последние изготовлены либо из «запрессованного» прямо в объем этих выемок магнитопроводящего порошка - в случае размещения там магнитных фокусирующих насадок, или выполнены в форме разрезных лепестковых мембран из эластичной резины, плотно закрепленных в зоне расположенных около выходных отверстий подающих сжатый воздух, обдувочных сопел.

Дополнительно ко всему вышеперечисленному, в левой и правой половинах неподвижной части сборного корпуса этого устройства смонтированы выпускные патрубки применяемые для вывода в наружную атмосферу накапливаемых в неподвижной рабочей камере избыточных объемов газа, снабженные редукционными клапанами. Срабатывание этих «перепускных» элементов осуществляется в случае, когда величина избыточного давления образующихся в объеме передвижной рабочей камеры летучих соединений, превышает его оптимальное значение, заданное технологией обработки.

Опять же следует еще и отметить то, что в местах пересечения тела этих патрубков с боковой внутренней поверхностью неподвижного корпуса, тоже смонтированы пластиковые перфорированные «выглаживающие» шайбы, обеспечивающие беспрепятственное протекание процесса скольжения в этих зонах входящих в состав рабочей камеры правой и левой ее ограничительных, щек-поршней, а также и вывод через имеющиеся в указанных выше деталях, сквозные отверстия перфорации, излишков заполняющих ее газовых объемов.

Также надо указать еще и на то, что в верхней части съемного колпака применяемого устройства, располагается загрузочный бункер, внутренний объем которого через имеющийся в зоне его установки сквозной люк, выполненный в этой самой части корпуса устройства который сообщается с полостью, размещенной прямо под ним, передвижной рабочей камеры, занимающей в момент проведения ее заполнения сырьевой массой, как бы исходное, «стартовое» положение, перед самым началом осуществления последующего цикла обработки.

Исходя из всех, изложенный выше, особенностей проведения выполнения предлагаемого способа, а также учитывая еще и наличие факта постоянного воздействия на порядок его осуществления, всего набора из отмеченный ранее, существенных отличительных признаков, характеризующих всю специфику конструктивного исполнения используемого при осуществлении этой технологии, самого обрабатывающего устройства, с учетом всего этого можно прийти к итоговому заключению, что объективно регистрируемый любым сторонним наблюдателем, «эффект» сильного влияния на весь ход протекания процесса переработки исходного материала, имеющих место, и подробно перечисленных здесь, объективных физических факторов, создаваемых со стороны внешних, обслуживающих его работу «силовых» технологических систем, и позволяет самым коренным образом резко изменить принципиальную схему выполнения предложенного метода осуществления формирования необходимого готового конечного продукта.

То есть самого этого, получаемого в используемом аппарате, после полного завершения всего цикла проведения обработки кольцевого столбчатого кристаллического образования. Последнее, в указанном выше случае, как бы «целиком» и состоит из «главных» осаждаемых в полости этого агрегата, образующих тело последнего, «основных» его элементов, то есть титана, меди и кремния.

Перечисленные здесь компоненты этого готового конечного продукта выделяются при проведении переработки исходного сырьевого материала, содержащего в своей рецептуре, рудные соединения всех названных здесь ранее, и необходимых для проведения процесса формирования, составных элементов этого, вновь синтезируемого в этом применяемом устройстве трехкомпонентного сплава.

В связи с наличием факта безусловного влияния всех, изложенных выше и очевидных обстоятельств, указанная ранее технология начинает приобретать следующие, присущие только ей достаточно характерные отличия. Во-первых, к числу последних обязательно следует отнести то, что самая начальная стадия осуществления предлагаемого способа включает в себя этап так называемого ультратонкого помола» «крупногабаритных» кусков исходных руд содержащих соединения титана, меди и кремния.

При его проведении используются любые известные в промышленном производстве методы дробления «комкового» рудного материала, например, выполняемые при помощи обычных шаровых мельниц. При применении для достижения этой цели указанного выше и широко распространенного в промышленном производстве устройства, куски исходной сырьевой массы, используемой в предложенном технологическом процессе, перетирались» с помощью последнего, до получения из них «пудрообразных» частиц, имеющих габаритные размеры от 0,001 до 0,008 мм.

Осуществление указанной выше операции по проведению размола «крупных» комков породы с получением из них «вторичных» «микроскопических» частиц, и обеспечивает в дальнейшем возможность формирования из образующейся таким образом своего рода «пудры», синтезированной в свою очередь, из суммарной смеси мельчайших и самых разных собственных компонентов, содержащих соединения титана, меди и кремния, своего рода «сухого остатка», целиком состоящего из всех этих указанных выше, твердых сырьевых веществ.

Применяемый при выполнении процесса обработки трехкомпонентный полученный таким образом, «сухой остаток», включает в себя - титановую руду - 33-35%, медную породу - 30-34%, и кремниевую породу, соответственно, остальное, до 100%.

Отмеченные ранее, эти главные рудные составляющие такой исходной смеси, непосредственно перед осуществлением операции дробления используемого прямо в ее составе рудного «глыбообразного» комкового материала еще и проходят, соответственно, через этап «предварительном дозировки», по окончанию проведения которого и гарантируется дальнейшее поступление необходимых для выполнения обработки этих рудных компонентов в заранее заданном, строго определенном взаимном соотношении, обеспечивающем сохранение их технологического процентного содержания в общем объеме используемого при ее осуществлении, такого исходного продукта. Сам этот технологический переход то есть этап предварительной дозировки, производится, чаще всего, помощью взвешивания входящих в сырьевую смесь разных ее оставляющих исходных материалов (соответственно, титановой, медной и кремниевой породы).

Из полученной проведением «ультратонкого» помола такой своего рода «мелкозернистой» пудры, состоящей из сформированной ранее суммарного набора таких микроскопических твердых частиц титановой, медной и кремниевой породы, и производится в дальнейшем, изготовление используемой для проведения переработки исходных сырьевых материалов в трехкомпонентный сплав, жидкой, однородной, не расслаивающейся на отдельные составляющие в течение достаточно длительного промежутка времени, грязеобразной массы - то есть вновь создается сама водяная сырьевая суспензия.

Для того же, чтобы синтезировать последнюю, потребуется только произвести добавление к полученному таким образом «порошкообразному» объему, состоящему из мелких частиц всех указанных ранее рудных пород, необходимого количества воды (30-60% от суммарной массы этого твердого материала). После выполнения такого действия, изготовленная таким образом двухкомпонентная субстанция (смесь микроскопических твердых частиц плюс обыкновенная вода) тщательно перемешивается.

Для осуществления этого технологического перехода может использоваться любое, предназначенное для осуществления поставленной выше цели, промышленное оборудование, например, обыкновенная лопастная механическая мешалка. Сформированная по окончанию его проведения однородная «грязеообразная» порция объема водяной суспензии, состоящая из этих двух перечисленных выше компонентов, помещается затем в полость загрузочного бункера 2, входящего в состав съемной накладной части составного корпуса, самого применяемого при проведении процесса обработки такого технологического устройства. Из полости загрузочного бункера 2 водяная суспензия через имеющийся в съемном накидном колпаке 4 сквозной проем- люк «В» (см. фиг. 1) «самотеком» поступает во внутреннее пространство передвижной рабочей камеры, размещенное прямо под указанным выше узлом устройства, и сформированное ограничивающими его с правой и с левой сторон щеками - поршнями 3, то есть конструктивными элементами этой, отдельной «сборной» единицы непосредственно входящими в состав применяемого при проведении обработки, технологического аппарата.

По завершении операции полного вывода всей, ранее заполнявшей объем загрузочного бункера 2 сырьевой массы 1, в указанную выше полость передвижной рабочей камеры в последующем производится выполнение следующих действий.

Сразу же и одновременно подключаются к внешним источникам питания, осуществляющим формирование и подачу «зубчатых» «трапециидальных» электрических импульсов, все входящие в состав Ф-образных магнитных генераторов 11 силовые обмотки-катушки 13.

Ходовой валик 8 приводится в движение, и заставляет перемещаться составляющие рабочую камеру конструктивные элементы по направлению из их исходного стартового «начального» «левого» положения, к самой передней «правой» части неподвижной половины сборного корпуса 6 используемого при проведении обработки самого этого устройства. Одновременно с выполнением указанного выше продольного поступательного движения, осуществляемого со скоростью 40-60 мм/мин, детали рабочей камеры совершаю г еще и дополнительные угловые повороты относительно собственной центральной продольной оси симметрии (2-4 об/мин). Кроме того, к внешней, подводящей сжатый воздух под избыточным давлением магистрали (0,4-6 кгс/см); подсоединяются и размещенные на спиралях «Д» проходящих между соответствующими витками установочных кривых «Г» линий с закрепленными на них генераторами 11, обдувочные сопла 10.

Таким образом, начиная цикл обработки, рабочая камера с «попавшим» между формирующими ее «поршнеобразными» ограничительными щеками 3 обрабатываемым сырьевым материалом 1, выдвигается «вправо» из полости накидного съемного колпака 4, и переходит после совершения этого действия, непосредственно во внутренний объем неподвижной части корпуса 6 (см. фиг. 1). По мере увеличения значени