Способ сварки роторов для генерации энергии

Иллюстрации

Показать всеИзобретение относится к способу сварки роторов для генерации энергии (газовых турбин, паровых турбин, генераторов), которые содержат множество роторных дисков, размещенных вдоль оси ротора. Кованые и испытанные посредством NDT роторные диски (26) обрабатывают для подготовки под сварку. Выполняют внутренний узкий зазор под сварку TIG и примыкающий внешний зазор под сварку SAW. Стапелируют диски (26) сверху друг над другом. Проверяют выход стапелированных дисков (26) друг относительно друга и при необходимости регулируют их крепление. Осуществляют расплавление корня сварки без заполнения шва, используя сварку TIG. Увеличивают высоту шва сваркой TIG в узком зазоре с наполнителем сварки из основного металла, чтобы обеспечивать наклон ротора в горизонтальном положении. Наклоняют ротор в горизонтальном положении. Заканчивают сварку заполнением внешнего зазора сваркой SAW. Проверяют швы ротора с помощью методов неразрушающего контроля, используя ультразвуковое испытание. Получают сварное соединение высокого качества при упрощении технологии за счет исключения дорогостоящего и времязатратного этапа дополнительной обработки сварного шва. 4 ил.

Реферат

Уровень техники изобретения

Настоящее изобретение относится к технологии турбомашин. Оно относится к способу сварки роторов для генерации энергии (газовых турбин, паровых турбин, генераторов), которые содержат множество роторных дисков, размещенных вдоль оси ротора, согласно ограничительной части пункта 1 формулы изобретения.

Предшествующий уровень техники

Документы ЕР 0665079 А1 и ЕР 2215329 А1 (соответственно WO 2009/065739 А1) описывают принципы сварки роторов для генерации энергии (газовых турбин, паровых турбин, генераторов), которые содержат множество роторных дисков, размещенных вдоль оси ротора, при этом используя сварку вольфрамовым электродом в среде инертного газа (TIG), в особенности TIG с очень узким зазором для области корня сварного соединения, и впоследствии сварку под слоем флюса (SAW) для заполнения сварного шва.

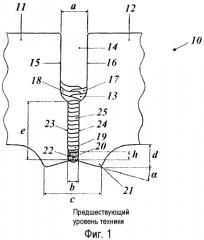

Фиг. 1 (подобно ЕР 0665079 А1) показывает известное в уровне техники сварное соединение со сварным швом 13 между двумя смежными роторными дисками 11 и 12 сварного ротора 10. До сварки два диска 11 и 12 примыкают к центрирующему ступенчатому соединению 20 с высотой h, тем самым создавая очень узкий зазор 19, который определяется обращенными друг к другу составляющими поверхностями 23 и 24 очень узкого зазора дисков 11 и 12, и узкий зазор 14, который определяется обращенными друг к другу составляющими поверхностями 15 и 16 узкого зазора дисков 11 и 12.

Очень узкий зазор 19 заполняют сварными швами 25 с помощью TIG, при этом каждый сварной шов продолжается на всей ширине b очень узкого зазора. Узкий зазор 14 заполняют сварными швами 17, 18 с помощью SAW, которые меньше ширины узкого зазора а и поочередно прилегают к противоположным составляющим поверхностям 15 и 16 узкого зазора и накладываются в средней части узкого зазора 14. Во время сварки TIG область 22 плавления в корне сварного соединения плавится. Более того, разгрузочный выступ 21 с шириной с и высотой d разгрузочного выступа и углом разгрузочного выступа обеспечен в корне сварного соединения.

Шов TIG с очень узким зазором (сварные швы 25) сваривают обычно при вертикальной укладке роторных дисков (см., например, Фиг. 2 WO 2009/065739 А1) и последовательно заполняемый шов SAW (сварные швы 17, 18 сварки SAW) заполняют в горизонтальном положении (см., например, Фиг. 3 WO 2009/065739 А1). Переход TIG-SAW показан с подготовкой U-образного сварного соединения для области SAW.

Типичные размеры такого известного в уровне техники сварного соединения такие:

Типичная ширина очень узкого зазора TIG: 10 мм.

Типичная ширина узкого зазора SAW: 17 мм.

Таким образом, согласно известному уровню техники на первом этапе кованые и испытанные методами неразрушающего контроля (NTD) диски обрабатывают для подготовки сварного шва.

Впоследствии диски стапелируют сверху друг над другом и проверяют и, если необходимо, регулируют их выход друг относительно друга и в целом.

Далее, с помощью дисков в вертикальном положении корень шва проплавляют без наполнителя шва, используя сварку TIG.

После этого высоту шва увеличивают, чтобы обеспечивать наклон ротора в горизонтальное положение, используя сварку TIG с очень узким зазором с наполнителем шва из основного металла.

После наклона ротора в горизонтальное положение сварку завершают, заполняют шов, используя сварку SAW.

Наконец, швы ротора проверяют с помощью методов неразрушающего контроля, используя ультразвуковое (US) испытание.

Как уже отмечено выше, сварка роторов для оборудования генерации энергии описана более подробно в документах ЕР 0665079 А1 и ЕР 2215329 А1.

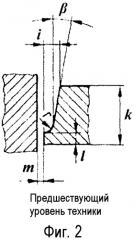

Геометрии сварного шва, рекомендуемые для сварки SAW, представлены в DIN EN ISO 9692-2, таблицы 1 и 2. Узкий зазор от TIG необходимо заполнять практически до нижней части U образной формы для подготовки соединения SAW. Вследствие поглощения кислорода это не всегда достижимо без дополнительной обработки, или должно быть найдено решение для перехода, который позволяет определенный разброс для нижней части подготовки соединения U-образной формы.

Для подходящих результатов методов неразрушающего контроля области перехода TIG-SAW поток инертного газа будет необходимо увеличивать на коэффициент 3-5, если узкий зазор расширяется по направлению к концу узкого зазора для TIG сварки.

С помощью подготовки соединения U-образной формы для SAW, а также используя форму U с подготовкой соединения V корня шва (1.3.7 в DIN EN ISO 9692-2), периодически появляются показания методов неразрушающего контроля NDT, превышающие допустимый предел, что требует дорогостоящей доработки.

Таким образом, известная в уровне техники технология для зоны перехода между TIG и SAW будет требовать обработки после сварки TIG и до сварки SAW для обеспечения наилучших результатов методов неразрушающего контроля качества в области перехода. В этом случае для SAW подготовка сварного соединения согласно DIN EN ISO 9692-2 будет выполнена после завершения сварки TIG с характеристическими параметрами длины i, k, I, m, радиуса r и угла β (см. Фиг. 2).

Однако эта дополнительная обработка после сварки TIG требует много времени и увеличивает расходы на изготовление.

Сущность изобретения

Задачей настоящего изобретения является обеспечение способа сварки роторов для генерации энергии (газовых турбин, паровых турбин, генераторов), которые содержат множество роторных дисков, размещенных вдоль оси ротора, причем способ исключает недостатки способов известного уровня техники и по существу уменьшает время и расходы, затрачиваемые на изготовление.

Эту задачу решают способом согласно пункту 1 формулы изобретения.

Способ согласно изобретению для сварки роторов для генерации энергии (газовых турбин, паровых турбин, генераторов), которые содержат множество роторных дисков, размещенных вдоль оси ротора, содержит этапы, на которых:

обеспечивают кованые и испытанные методами неразрушающего контроля роторные диски;

обрабатывают указанные диски для подготовки сварного шва, при этом указанная подготовка сварного шва предусматривает внутренний узкий зазор для сварки TIG и примыкающий внешний зазор для сварки SAW;

стапелируют диски сверху друг над другом;

проверяют выход стапелированных дисков друг относительно друга и в целом и, если необходимо, производят регулировку;

расплавляют корень сварки без наполнителя шва, используя сварку TIG;

увеличивают высоту шва сваркой TIG в узком зазоре с наполнителем сварки из основного металла, чтобы обеспечивать наклон ротора в горизонтальном положении;

наклоняют ротор в горизонтальном положении;

заканчивают сварку заполнением внешнего зазора сварки SAW, используя сварку SAW; и

проверяют швы ротора с помощью методов неразрушающего контроля, используя ультразвуковое испытание.

Способ характеризуется тем, что указанный этап обработки подготовки сварного шва содержит подготовку оптимизированной геометрии перехода от зазора сварки TIG к зазору сварки SAW с первым зазором, имеющим первый угол раскрыва, и вторым зазором, имеющим второй угол раскрыва, больший указанного первого угла раскрыва.

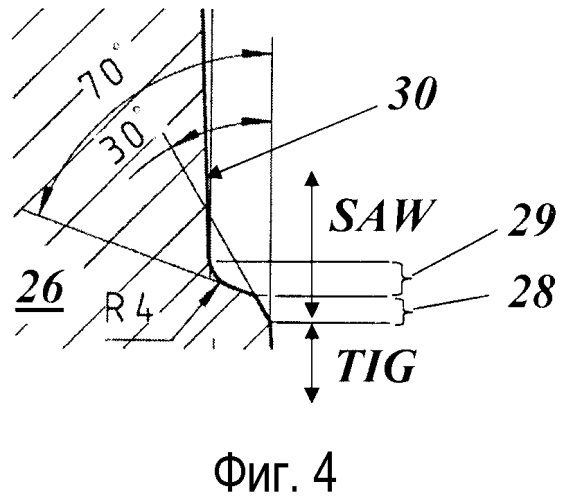

Согласно варианту выполнения изобретения указанный первый зазор имеет V-образную форму.

В особенности, указанный первый зазор имеет угол раскрыва около 30° к вертикали.

В особенности, указанный зазор имеет высоту несколько мм, предпочтительно 3 мм.

Согласно другому варианту выполнения изобретения указанный второй зазор имеет V-образную форму и проходит с заданным радиусом в боковую стенку зазора сварки SAW.

В особенности, указанный второй зазор имеет угол раскрыва около 70° к вертикали.

В особенности, заданный радиус составляет около 4 мм.

Краткое описание чертежей

Далее настоящее изобретение объясняется более подробно посредством различных вариантов выполнения и со ссылкой на приложенные чертежи.

Фиг. 1 показывает сварное соединение между роторным диском согласно известному уровню техники;

Фиг. 2 показывает геометрию подготовки соединения согласно DIN EN ISO 9692-2, которая должна быть выполнена в известном уровне техники после сварки TIG;

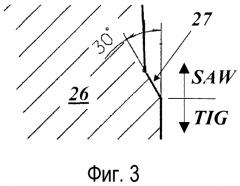

Фиг. 3 показывает пример первой попытки перехода от TIG к SAW для того, чтобы исключать обработку между процессами TIG и SAW; и

Фиг. 4 показывает вариант выполнения перехода секции от TIG к SAW в сварном соединении роторных дисков согласно изобретению.

Подробное описание предпочтительных вариантов выполнения изобретения

Предполагается, что дополнительная обработка между сваркой TIG и SAW может быть исключена двумя путями, либо (1) увеличенным продувом инертным газом для сварки TIG вблизи перехода к SAW для исключения поглощения кислорода по направлению к концу сварки TIG, или (2) улучшением в настоящее время выбранной геометрии перехода между секциями сварки TIG и SAW, чтобы уменьшать риск поглощения кислорода без изменения конструкции в настоящее время используемой горелки TIG с узким зазором согласно документу СН 700542 А1 (эквивалент US 2010/0224597 А1).

Согласно настоящему изобретению было решено оптимизировать геометрию перехода и удерживать текущий поток инертного газа постоянным, так как это более простой и менее дорогостоящий для реализации путь.

Оптимизированная геометрия перехода сварки от TIG к SAW улучшает результаты методов неразрушающего контроля для приваренных роторов для генерации энергии. Оптимизированный переход имеет следующие последствия:

- Он исключает механическую обработку между TIG и SAW.

- Он исключает риск возникновения дефектов сварки при переходе TIG-SAW.

- Сварка SAW может быть выполнена без дополнительной подготовки после сварки TIG и наклона ротора в горизонтальное положение.

- TIG с горячей подачей может быть использован вместо холодной подачи.

- Сварочная проволока с флюсованным сердечником для TIG может быть использована вместо массивной проволоки для TIG.

- Двудуговая (тандемная) сварка SAW может быть использована вместо типичной одноточечной сварки.

В первой попытке для перехода от TIG к SAW на роторном диске 26 была выбрана U-образная форма с V-образным корнем 27 с раскрывом около 30° к вертикали, подобно DIN EN ISO 9692-2 (см. Фиг. 3). Однако это было найдено неподходящим, так как посредством методов неразрушающего контроля с ультразвуковым испытанием в переходной зоне TIG-SAW было найдено большое количество показаний, включающих недопустимые показания, которые необходимо повторно обрабатывать (удаление и повторная сварка).

Также вторая попытка с V-образным корнем для полной ширины SAW дала неудовлетворительные результаты NDT.

Наконец, выбранная геометрия с непрерывно хорошими результатами методов неразрушающего контроля показана на Фиг. 4. По существу имеется совокупность первого зазора 28 с примерно 30° к вертикали (радиальному направлению в отношении к оси ротора) для высоты 3 мм, за которым следует второй зазор 29 примерно 70° к вертикали, проходящее с заданным радиусом RK около, предпочтительно равного, 4 мм (R4) в боковую стенку 30 шва SAW.

Преимущество

Преимущество настоящего изобретения заключаются в достижении лучших результатов методов неразрушающего контроля по сравнению с до сих пор используемой подготовкой соединения без обработки между сварками TIG и SAW и с исключением расходов на дополнительную обработку и дополнительного времени на подготовку, затрачиваемого на подготовку соединения SAW после сварки TIG.

Главное применение

Использование для действующих и будущих роторов газовых турбин, паровых турбин и турбогенераторов.

Список ссылочных позиций

10 ротор

11, 12 роторный диск

13 сварочный шов

14 узкий зазор

15, 16 составляющая поверхность (узкого зазора)

17, 18 сварочный шов SAW

19 очень узкий зазор

20 центрирующее ступенчатое соединение

21 разгрузочный выступ

22 область плавления

23, 24 составляющая поверхность (очень узкого зазора)

25 сварочный шов TIG

26 роторный диск

27 V-образный корень

28, 29 зазор

30 боковая стенка

а ширина узкого зазора

b ширина очень узкого зазора

с ширина разгрузочного выступа

d высота разгрузочного выступа

h высота центрирующего ступенчатого соединения

а угол разгрузочного выступа (с горизонталью)

Способ сварки роторов для генерации энергии, в частности для газовых турбин, паровых турбин и генераторов, которые содержат множество роторных дисков, размещенных вдоль оси ротора, причем способ содержит этапы, на которых:обеспечивают кованые и испытанные посредством методов неразрушающего контроля роторные диски (26);обрабатывают указанные диски (26) для подготовки сварного шва, при этом указанная подготовка сварного шва предусматривает внутренний узкий зазор для сварки TIG и примыкающий внешний зазор для сварки SAW;стапелируют диски (26) сверху друг над другом;проверяют выход стапелированных дисков (26) друг относительно друга и в целом и, при необходимости, производят регулировку;выполняют корень сварки без наполнителя шва, используя сварку TIG;увеличивают высоту шва сваркой TIG в узком зазоре с наполнителем сварки из основного металла, чтобы обеспечивать наклон ротора в горизонтальное положение;наклоняют ротор в горизонтальное положение;заканчивают сварку заполнением внешнего зазора для сварки SAW, используя сварку SAW; ипроверяют швы ротора с помощью методов неразрушающего контроля, используя ультразвуковое испытание;отличающийся тем, что указанный этап обработки для подготовки сварного шва содержит подготовку геометрии перехода от зазора для сварки TIG к зазору для сварки SAW, включающей первый зазор (28) V-образной формы с первым углом раскрытия около 30° к вертикали и высотой предпочтительно 3 мм, и второй зазор (29) V-образной формы с вторым углом раскрытия около 70° к вертикали, причем второй зазор выполнен с заданным радиусом (R) примерно 4 мм в боковую стенку (30) зазора для сварки SAW.