Способ получения сплава, содержащего алюминий и титан, и устройство для его осуществления.

Иллюстрации

Показать всеГруппа изобретений относится к способу и устройству получения содержащего алюминий и титан сплава - интерметаллида. Способ включает получение сплава из водной суспензии частиц руд, содержащих соединения алюминия и титана. Для этого генерируются физические магнитные поля, которые накладываются на зоны с рудной массой. С их помощью производится восстановление металлов в целостную монолитную структуру - сплав. Техническим результатом является возможность получения указанного сплава непосредственно из рудного сырья. 2 н.п. ф-лы, 6 ил., 3 пр.

Реферат

Изобретение относится к цветной металлургии и может быть использовано при изготовлении содержащих титан алюминиевых сплавов, а также к устройствам, которые применяются при осуществлении указанных выше технологий.

Известен способ получения титаносодержащего алюминиевого сплава, при проведении которого пористое титановое сырье - «заготовку», предварительно пропитывают галогеносодержащим соединением, а затем полученную таким образом композицию, помещают под уровень алюминиевого расплава. Подвод галоненидов к титановой губке проводят при температуре, составляющей 1,05÷1,25 от значения этого же параметра, при котором протекает их плавление.(см. заявку на выдачу патента №2394927; дата подачи - 12,05.2008; опубликовано: 20.07.2010 г.; «Способ получения титаносодержащего алюминиевого сплава» (http://www.freepatent.ru/patents/2394927))

Использование всех перечисленных выше технических приемов в этом известном техническом решении позволяет повысить плотность получаемого с помощью этой технологии конечного продукта, уменьшить потери титана, и, в конечном итоге, обеспечить получение качественного сплава Al-Ti с мелкодисперсной однородной структурой за счет формирования в нем микроцентров, состоящих преимущественно, из интерметаллидов (TiAl3).

Однако сразу же следует отметить, что процесс изготовления указанного сплава Al-Ti, проводимый с использованием ранее указанной известной технологии, ввиду высокой степени сложности ее выполнения, связан с необходимостью применения при осуществлении последней, больших затрат необходимых для этого как финансовых, так и трудовых ресурсов. (Подогрев расплава Al до высоких значений температуры, обязательное присутствие в его составе сложных галогенидосодержащих молекулярных соединений и т.д.).

Все перечисленное выше и не позволяет, в конечном итоге, обеспечить широкое применение в условиях действующего промышленного производства этого известного на настоящий момент времени, технического аналога.

К числу известных следует отнести и другой метод, в соответствии с которым сплав алюминий-титан получают горячим прессованием плакированного алюминием порошка, имеющего основу из титана.

При осуществлении такого рода известной технологии предварительно из этого плакированного порошка титана формуют полуфабрикаты, а затем полученные заготовки проходят через последующее прессование с подогревом до 630-650°C, с выдержкой их в применяемой форме при указанной выше температуре в течение 0,5-1,5 часа (см. патент RU №203192 B22F 3/14; C22C 1/04 «Способ получения композиционных материалов, содержащих алюминий и титан», опубликовано 27.06.1995 - далее прототип).

Однако и этому известному техническому решению - прототипу, присущ целый ряд существенных недостатков, наличие которых тоже не способствует широкому его распространению в соответствующих отраслях действующего в настоящее время промышленного производства.

Во-первых, полученный конечный продукт из алюминия и титана, как и указано в тексте описания данного известного технического решения, является не сплавом, а только композитом.

Из этого вытекает целый ряд негативных последствий, отрицательно влияющих на качественные показатели, характеризующие свойства этого, получаемого в соответствии с ранее указанной технологией, самого конечного продукта. Вполне понятно, что изготовленная с помощью проведения прессования механической смеси, состоящей из плакированного алюминием порошка титана заготовка, не в состоянии обеспечить достижения в процессе выполнения соответствующих ее испытаний, технического результата, который в дальнейшем можно было бы отнести к категории «выдающийся».

Так, например, получаемая прочность на сжатие состоящего из этого композита образца составляет всего лишь 59 кг/мм2, а при температуре 800°C он может деформироваться на 50% без протекания процесса разрешения.

Кроме того, как и в другом указанном ранее техническом решении, использование и этой существующей на данный момент времени, технологии, требует привлечения значительных объемов необходимых для ее выполнения, финансовых и трудовых ресурсов.

Относительно невысокие качественные же показатели, демонстрируемые полученными на основе такого композита образцами, при проведении их соответствующих испытаний, объясняются прежде всего тем, что их внутренний каркас сформирован как бы из отдельных, плотно прижатых друг к другу, достаточно разнородных металлических «зерен». Составляющие же эти образования отдельные элементы (Al, Ti) не формируют в последних единую кристаллическую решетку, в составе которой, по идее, эти указанные выше металлы, должны были бы присутствовать в качестве «главных», входящих в нее, основных узлов. Само же применение указанной ранее известной технологии - прототипа, в данном конкретном случае, и не позволяет осуществлять синтез такой, необходимой для использования ее в дальнейшем по прямому назначению любым заинтересованным в этом потенциальным пользователем, двухкомпонентной целостной монолитной кристаллической структуры.

Целью предлагаемого изобретения является снижение степени сложности проведения процесса переработки исходного сырья в необходимый конечный продукт, а именно в сплав, состоящий из интерметаллида алюминия и титана, а также повышение основных качественных технических характеристик получаемого при осуществлении предложенного способа самого такого двухкомпонентного кристаллического образования.

Достижение указанных целей обеспечивается за счет наличия действия при осуществлении предлагаемой технологии формирования сплава на основе алюминия и титана следующего набора существенных факторов.

В предложенном способе получения сплава на основе алюминия и титана, на самом первом, начальном этапе его выполнения, применяется сырьевая масса, содержащая соединения составляющих такой сплав металлов, которая размещается во внутреннем объеме используемого при обработке устройства.

Затем при осуществлении такого процесса в этом, используемом для его проведения устройстве производят генерацию физических полей, накладываемых на зоны полости его корпуса, занимаемые загруженной туда сырьевой массой.

С помощью этих искусственно созданных физических полей и производиться извлечение металлов из руды и соединение входящих в состав этой сырьевой массы и восстановленных из нее элементов в целостную монолитную структуру - сплав. В процессе осуществления обработки, кроме того, производиться и постоянное перемешивание составляющих исходный объем сырьевой массы и входящих в нее слоев.

Получаемый же по ее завершению готовый конечный продукт накапливается в области, находящейся в нижней части корпуса устройства.

После окончания же процесса переработки сырьевой массы готовый сплав извлекается из внутренней полости корпуса и отправляется для использования этого конечного продукта по его прямому назначению.

В качестве же исходного сырьевого продукта, содержащего соединения алюминия и титана, при выполнении предложенного способа используют полученную введением в заранее заданный объем жидкости с последующим распределением в последнем смеси, состоящей из частиц алюминиевой и титановой руды, и образуемую из указанных выше двух компонентов, водяную суспензию. При этом дисперсность входящих в нее частиц этих рудных пород находиться в пределах 0,001÷0,008 мм, а суммарное количество указанных выше твердых компонентов в объеме этой водяной суспензии, соответствует значению в 40-70%. Исходные же рудные материалы, применяемые.для формирования смеси, образуют ее при содержании в ней этих пород, составляющем 65-72% для алюминиевой, и 28-35% соответственно, для титановой.

Следует отметить еще и то, что при выполнении предложного процесса переработки исходного сырья, сам полученный таким образом сплав на основе алюминия и титана синтезируется из исходной водяной суспензии виде столбчатого монокристалла, появляющегося при проведении прямого восстановления образующих указанную выше кристаллическую структуру элементов получаемых непосредственно из числа входящих с состав исходной сырьевой массы их соединений.

Помимо всего уже указанного выше, перемещение исходной сырьевой массы в используемом устройстве при ее обработке производиться с обязательным переносом ее объемов через последовательно расположенные на трех проходящих, или с использованием кратного этому числу, любого другого их количества, цилиндрических винтовых спиралях, области. В этих областях генерируются применяемые для восстановления металла из руды физического поля. Количество этих полей, равномерно размещенных на каждой такой установочной кривой в полости устройства, составляет величину от 9 до 18 единиц.

Операция же выгрузки готового конечного продукта, имеющего форму столбчатого монокристалла, производиться после завершения процесса обработки и разборки сборного корпуса устройства на две составляющие его части.

В качестве воздействующих на водяную суспензию физических полей при осуществлении переработки сырьевого материла, применяются пульсирующие магнитные, формируемые проведением подачи на соленоиды генерирующих последние магнитных контуров чередующихся пакетов импульсов.

Входящие в состав этих пакетов отдельные их составляющие электрические сигналы имеют форму синусоидальных полуволн. При поступлении такого рода пакетов на обмотки - катушки контуров, размещенных на каждой из трех применяемых в устройстве установочных спиралей, подводимые к ним импульсы имеют угловые сдвиги относительно аналогичных, но поступивших на соседние генераторы, входящие в состав рядом расположенных таких же, как и это, пространственных винтовых образований. Величина же каждого такого относительного углового смещения этих, составляющих пакеты импульсов-полуволн, имеет значение, кратное 120°. Напряженность создаваемых в зоне обработки магнитных «пульсирующих» полей, имеет величину в 3×104÷1×105 А/м, а частота их равна 20-80 колебаний в минуту.

Восстановление входящих в исходную сырьевую массу и образующих ее соединений элементов до металла осуществляется за счет подачи в нее струй, состоящих из сжатого атмосферного воздуха. В качестве обеспечивающего выполнение этого действия вещества используют углерод, входящий в состав содержащих этот компонент газов, присутствующих, в свою очередь в струях продуваемого через рабочую зону устройства указанного выше продукта. Его подвод к зоне обработки производится под избыточным давлением, составляющем 0,4÷6,0 кгс/см2.

В процессе проведения восстановления составляющих сплав металлов сами области, заполненные водяной суспензией внутри корпуса устройства и находящиеся непосредственно в зоне воздействия применяемых при его осуществлении магнитных полей, выполняют функции замыкающих соединительных звеньев для генерируемых и создаваемых там магнитных потоков.

Помимо всего указанного выше, перемешивание объема применяемой при обработке сырьевой массы выполняется как в момент осуществления его движения внутри полости используемого устройства по направлению от его переднего конца к задней части корпуса, так и на протяжении всего промежутка времени, в течение которого и проводиться восстановление составляющих сплав элементов из их рудных соединений.

Само такое перемешивание выполняется за счет непрерывно и искусственно создаваемого механического «разброса» и смещения относительно друг друга составляющих этот объем его слоев, производимого благодаря подаче в их толщу скрещивающихся между собой струй сжатого воздуха. Последние посылаются к этим слоям под тангенциальными и радиальными углами наклона, формируемыми относительно поверхности корпуса, на которой в данный момент эта сырьевая масса и размещается. Применяемые для выполнения перемешивания и направленные указанным выше образом потоки такого продукта, поступают в зоны проведения восстановления металла с участков, равномерно распределенных на трех однотипных, удаленных друг от друга на одинаковое расстояние, опоясывающих наружную поверхность корпуса устройства, установочных винтовых цилиндрических спиралях.

Само же устройство для осуществления предложенного способа получения сплава на основе алюминия и титана из водяной суспензии частиц содержащей их соединения руды, состоит из корпуса, предназначенного для размещения в его полости обрабатываемой сырьевой масса.

Этот корпус содержит две одинаковые отдельные части, соединяемые в процессе их сборки в единое целое при помощи закрепленных на их стыкуемых соседних концах крепежных стяжных фланцев.

Плоскости этих фланцев плотно прижимаются друг к другу в момент их фиксации специально предусмотренными для достижения этой цели имеющимся в конструкции устройства быстроразъемными резьбовыми соединительными элементами.

Указный выше сборный узел этого устройства, соответственно, при помощи последних и разъединяется на две отдельные половины при проведении изменения их ранее занимаемого при закреплении указанных выше фланцев первоначального пространственного положения.

Кроме того, в составе конструкции предложенного устройства используются еще и рабочие элементы, которые входят в состав применяемых в нем обрабатывающих силовых контуров. Указанные выше детали этих технологических генераторов предназначены для проведения формирования воздействующих на частицы сырьевой массы и молекулы газов-восстановителей, физических полей.

Эти физические поля и создаются с их помощью непосредственно в корпусе самого применяемого устройства.

Полость же сборного корпуса устройства изолирована от окружающей ее внешней среды используемыми в нем конструктивными узлами - такими, как стенки корпуса и его торцевые крышки.

Сами же эти рабочие элементы выполнены в виде состыкованных между собой пластин из магнитопроводящего материала, с формированием в процессе осуществления их совместные монтажа подковообразного контура.

Такого рода подковообразные генераторы закрепляются на трех проложенных по наружной поверхности корпуса, винтовых цилиндрических спиралях.

Количество же указанных выше магнитных контуров, установленных на каждой этой установочной спирали, составляет величину от девяти до восемнадцати единиц.

В теле же каждого подковообразного магнитного контура размещаются электрические обмотки-катушки, по три единицы в каждом отдельном генераторе. Эти обмотки-катушки выполняют в этом магнитном контуре функции соленоидов.

При этом каждый из них соединен с электронным блоком внешней системы электрического питания. При помощи же указанного выше блока осуществляется посылка на входящие в состав каждого этого генератора обмотки-катушки пакетов, включающих в себя синусоидальные полуволны - импульсы. Такого рода подвод набора этих импульсов выполняется в соответствии с заданной в указанном выше блоке циклограммой, определяющей порядок и последовательность их поступления.

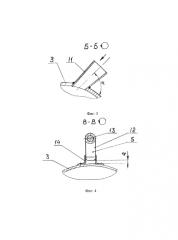

В предусмотренном в теле каждого подковообразного контура разрыве размещается заходящая непосредственно прямо в его объем часть наружной поверхности полого корпуса этого устройства, заполненного обрабатываемой водяной суспензией. Сам же этот основной сборный узел устройства проходит через систему, состоящую их этих, прорезанных в подковообразных контурах, однотипных «щелей». Эти одинаковые сквозные пазы размещены на равных расстояниях друг от друга, вдоль опоясывающих наружную поверхность корпуса устройства винтовых установочных спиралей. Последний, кроме того, охватывается с внешней своей стороны образующими каждый такой сквозной паз, подковообразными магнитопроводящими рабочими элементами. При этом на корпусе устройства произведен еще и монтаж направляющих струи сжатого воздуха сопел, которые, в свою очередь, тоже располагаются на трех проложенных на корпусе устройства винтовых спиральных линиях. Такие линии расставлены между соответствующими витками кривых, на которых закреплены и подковообразные магнитные контура. Сами же эти сопла, равномерно закрепленные на указной выше опоясывающей тело устройства траектории, имеют тангенциальные и радиальные углы наклона по отношению к поверхности корпуса и проходят сквозь его стенки, на которых они и смонтированы. Следует также еще и отметить, что сам корпус устройства устанавливается на поддерживающих его снизу опорах. Последние выполнены в виде установочных призм, размещенных под днищем последнего. Количества таких элементов составляет от 4 до 8 штук.

Наклон продольной оси симметрии корпуса при проведении закрепления его на этих поддерживающих указанный выше узел устройства элементах конструкции к уровню горизонта, составляет 10-30°. При этой его передний конец остается приподнятым, а задняя часть опущенной.

Верхняя крайняя зона поднятой к верху половины корпуса, благодаря выполненному в ней отверстию, сообщается с полостью находящегося над ней загрузочного бункера.

Кроме того, на сборном корпусе устройства устанавливаются проходящие сквозь его стенки полые выпускные патрубки. Эти патрубки смонтированы в левой и правой составляющих корпус его половинах, и снабжены редукционными клапанами. Полость этих патрубков напрямую сообщается с внутренним объемом такого сборного узла устройства, а также и с окружающей его наружной атмосферой.

Введение всех перечисленных выше особенностей выполнения предлагаемого способа, а также и указных выше новых конструктивных существенных признаков в состав используемого при его проведении устройства, позволяет заметным образом изменить сам характер протекания процесса формирования сплава на основе алюминия и титана при осуществлении переработки применяемого для его получения исходного сырьевого материала.

В связи с изложенным выше последний начинает приобретать следующие, присущие только ему отличия.

Во-первых, к числу последних обязательно следует отнести то, что сама начальная стадия осуществления предлагаемого способа, включает в себя этап так называемого «ультратонкого помола» кусков исходных руд, содержащих соединения алюминия и титана.

При его проведении используются любые известные в промышленном производстве методы дробления комкового материла, например выполняемые при помощи шаровых мельниц. При применении для достижения этой цели указанного выше устройства, куски исходной сырьевой массы, используемой в предлагаемом способе при его выполнении, растирались с помощью последнего на частицы руды, имеющие габаритные размеры от 0,001 мм до 0,008 мм.

Осуществление этого «размола» крупных комков породы и обеспечивало в дальнейшем возможность формирования из полученных с его помощью мелких рудных частиц, содержащих соединения алюминия и титана, механической смеси, состоящей из указанных выше твердых компонентов, в дальнейшем применяемых при выполнении предложенного способа. Сама же получаемая таким образом исходная «сухая» смесь содержит в своем составе 65-72% алюминиевой руды, и 28-35% соответственно титановой. Необходимые для ее формирования, «твердые» составляющие перед проведением операции дробления применяемого комкового материала, проходят через операцию предварительной дозировки, по окончанию выполнения которой и гарантируется поступление на дальнейшую обработку входящих в эту смесь исходных материалов в заранее определенном соотношении, обеспечивающем сохранение заданного технологией обработки их содержания в составе вырабатываемого, при ее осуществлении, самого конечного продукта.

Предварительная дозировка осуществляется чаще всего, при помощи взвешивания входящих в сырьевую смесь рудных составляющих (то есть заранее размолотых до «пудрообразного» состояния частиц алюминиевой и титановой породы).

Из полученной «ультратонким помолом» смеси частиц этих входящих в указанную выше сырьевую смесь компонентов, в дальнейшем и формируется используемая для проведения переработки исходных материалов в металлический сплав, вязкая, однородная, не расслаивающаяся на отдельные составляющие в течение длительного временного промежутка исходное сырьевое образование, т.е. сама водяная суспензия. Для того же, чтобы создать последнюю, потребуется только произвести добавление к полученному таким образом «порошкообразному» объему состоящему из мелкодисперсных твердых частиц той и другой руды, необходимого количества воды (30-60% от суммарной массы этого твердого «сухого остатка»). После выполнения такого действия полученная таким образом двухкомпонентная субстанция (жидкость + сухая смесь), тщательно перемешивается. Для осуществления этой операции может использоваться любое, переназначенное для осуществления указанной цели оборудование, например, обыкновенная лопастная механическая мешалка.

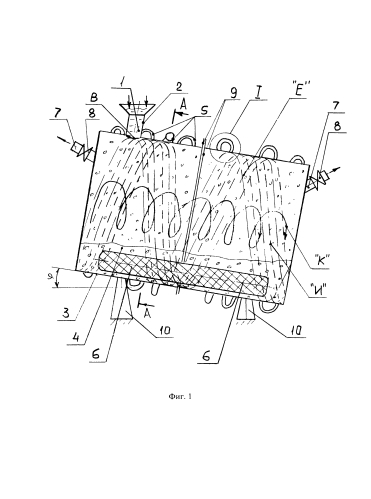

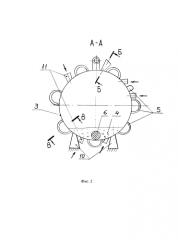

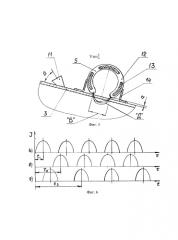

Сформированная по окончанию ее проведения однородная «грязеобразная» порция объема водяной суспензии 1, состоящая из этих двух указанных выше компонентов, помещается затем в полость загрузочного бункера 2, входящего в состав используемого для переработки этого сырьевого материала устройства. После завершения этапа такой загрузки, сразу же и одновременно подключаются к внешнему источнику питания все обмотки-катушки 13, входящие в состав контуров 5. Кроме того, выполняется подсоединением обдувочных сопел 11 к внешней, подводящей сжатый воздух под избыточным давлением магистрали. Через загрузочное отверстие «B», находящиеся в самой нижней части бункера 2 порции сырьевого материала 1 проваливаются вниз, попадая во внутреннею полость корпуса 3 применяемого для проведения обработки устройства. Попавшие туда объемы ранее полученной указанным выше образом водяной суспензии 1 в обязательном порядке подхватываются струями подаваемого прямо в зоны их размещения сжатого воздуха.

Последние формируются в установленных на наружной поверхности корпуса 3 и проходящих сквозь его стенки обдувочных струйных соплах 11 (см. фиг.2, фиг.3).3акрепление обдувочных сопел 11 произведено вдоль трех, проложенных на корпусе 3 спиральных винновых линий «И» с соблюдением постоянства отделяющего их друг от друга монтажного шага.

Так как эти, подающие сжатый воздух элементы 11, имеют по отношению к плоскости корпуса 3, на который они и расположены, как тангенциальные, так и радиальные углы наклона (30-45°), то выпускаемые из соседних сопел струи, состоящие из этого продукта, неизбежно «скрещиваются» между собой, а в точках осуществления их взаимного пересечения образуется своеобразное «торнадо» «К» (см. фиг.1). Сформированное за счет использования этих конструктивных особенностей исполнения устройства спиралеобразное газовое перемещение «K», состоящее из скрещивающихся воздушных струй, то есть полученное в полости устройства новое воздушное устойчивое течение, в момент своего появления «на белый свет» начинает почти мгновенно оказывать интенсивно осуществляемое непосредственное воздействие на слои размещенной в нижней части корпуса 3 обрабатываемой водяной суспензии 1.

Под влиянием возникающих в толще последних искусственно формируемых этими спиралеобразными потоками своего рода «течений», внешние и внутренние составляющие указанных выше слои микрообъемы сырья 1 меняются местами, и принудительно переносятся из одной зоны своего первоначального размещения в корпусе 3, в другую, расположенную на удалении от нее. То есть, таким образом, в обрабатываемой массе материала 1 протекают процессы интенсивно осуществляемого принудительного ее перемешивания.

За счет наличия угла наклона продольной оси устройства к уровню горизонта (10-30°), обрабатываемый материал 1 самопроизвольно сползает по образующемуся за счет этого своего рода «отводящему» цилиндрическому лотку, перетекая от переднего, поднятого вверх конца корпуса 3, к задней, опущенной его части.

На протяжении всего, указанного выше пути перемещения, проложенному по самой нижней части полости корпуса 3 устройства, его слои принудительно перемешиваются попадающими в эту же половину указанного выше сборного узла устройства «перекрещивающимися» струями сжатого воздуха.

Вполне понятно, что меняющиеся местами и составляющие перерабатываемые слои сырья «микропорции» материала 1 при этом неизбежно попадают под воздействие генерируемых обрабатывающими магнитными подковообразными контурами 5 «пульсирующих» полей, имеющих в зоне проведения обработки высокое значение собственной напряженности (см. зону «Д» фиг.5).

Опять же вследствие наличия действия конструктивной особенности проведения расположения указанных выше силовых узлов 5 (последние расставлены вдоль проложенной на наружной поверхности корпуса винтовой спиральной линии «Е» - см. фиг.1); формируемое сложением единичных индивидуальных полей, полученное суммарное и состоящее из последних, структурное технологическое образование обладает заранее заданной и необходимой для эффективного проведения процесса обработки, собственной пространственной конфигурацией.

В сущности, образуемое таким образом, слиянием указанных выше отдельных «индивидуальных» составляющих, это суммарное скопление, состоящее из единичных одинаковых магнитных областей, представляет в итоге проведения их соединения, как бы криволинейную цельную пространственную винтовую фигуру, размещенную непосредственно в полости самого технологического реактора 3.

Таким образом, внутри «перерабатывающего» реактора 3 одновременно размещается как бы сразу же три единицы такого рода искусственно полученных винтообразных магнитных образований, которые неизбежно частично накладываются друг на друга в процессе проведения их размещения в принадлежащих устройству областях его внутреннего пространства.

Раздробленная же на отдельные, ранее входящие в нее микрообъемы сырьевая масса 1, - (см. п.4 на фиг.1) перемещаясь указанным выше образом, под влиянием подаваемых непосредственно в толщу последней струй сжатого воздуха, обязательно попадает и под мощное влияние оказываемое со стороны созданных во внутреннем объеме устройства винтовых технологических магнитных систем, полученных слиянием отдельных «пульсирующих» полей.

Формирование последних протекает с соблюдением следующих характерных особенностей, наличие которых и предопределяет саму возможность появления при осуществлении предложенного способа необходимого положительного эффекта.

При более подробном проведении рассмотрения причин, влияние которых и обеспечивает формирование указанных выше специфических факторов воздействия на обрабатываемый материал со стороны этих, генерируемых магнитными контурами устройства новых технологических образований, надо вспомнить, прежде всего то, что монтаж корпуса 3, заполненного текучей массой 4 исходной водяной суспензии 1, произведен в выполненных с этой целью сквозных пазах «Б» применяемых в нем генераторов 5 (см. фиг.1, см. фиг.5). То есть фактически корпус 3 используемого в нем реактора как бы проложен через специально оставленные в них для осуществления его закрепления искусственно выполненные в этих узлах «щели» (т.е. пазы «Б» - см. фиг.5). При этом такого рода его «размещение» проведено с формированием однотипных монтажных зазоров «а» в местах захода его наружной поверхности непосредственно во внутренний объем имеющегося в каждом обрабатывающем генераторе 5 сквозного паза «Б» (см. фиг.4)

Кроме того, следует отметить еще и то, что входящие во все магнитные технологические системы (количество последних в устройстве соответствует трем) подковообразные магнитные контура 5 размещены на одинаковом друг от друга расстоянии. В связи с тем, что установленные в каждом из применяемых магнитных генераторов 5 по три единицы в расчете на один контур, обмотки-катушки 13, в момент осуществления процесса обработки, включаются во внешнюю электрическую цепь, то вследствие этого каждая из них начинает выполнять функцию соленоида.

При этом надо дополнительно остановиться еще и на том, что эти, имеющиеся в любом таком контуре обмотки-катушки 13 подсоединяются при включении к своим, подводящим питание только для них, соответствующим схемам для снабжения этих силовых элементов такого рода «пульсирующими» токовыми импульсами, входящими в состав внешнего источника, осуществляющего подвод последних.

Таким образом, при выполнении такого подключения любая отдельно взятая из указанных выше обмоток-катушек 13 начинает генерировать вокруг себя индивидуальное магнитное «пульсирующее» поле.

Эти полученные в зонах установки указанных выше обмоток-катушек 13 «отдельные» поля, проходя через объем включающих в себя такого рода «соленоиды» 13 и составляющих каждый обрабатывающий контур 5 магнитопроводящих элементов 12, суммируются там с формированием в нем, в конечном итоге, единого общего.

Так как для подачи на обмотки-катушки 13 используется «пульсирующий» электрический ток, то и соответственно, это полученное в обрабатывающем контуре суммарное магнитное поле, создающееся в зоне «Д» (см. фиг.5) каждого технологического генератора 5, в момент попадания в нее полученной из сырьевой массы «пузырьковой» воздушной аэрозоли, тоже будет представлять собой такое же, как бы «пульсирующее», в области своего нахождения, силовое образование.

Кроме того, в связи с тем, что каждая из используемых для питания входящих в состав контуров 5 трех обмоток-катушек 13 и состоящая из отдельных «положительных» полуволн - импульсов такого рода «псевдофаз» направляемая к соленоидам от внешнего подающего энергию источника, в конечном итого имеет соответствующие угловые смещения составляющих ее синусоидальных полуволн, относительно соседних (см. фиг.6 - «псевдофазы» б; в; г), то созданное с их помощью суммарное магнитное поле еще и совершает своего рода прицессию в той области пространства, где и осуществляется его воздействие. Дополнительно следует также все время учитывать еще и то, что посылаемые на обмотки-катушки 13 токовые импульсы имеют угловые сдвиги относительно не только соседних с ними «псевдофаз», но и аналогичных пакетов из таких же точно сигналов, формируемых в магнитных контурах 5, расположенных на рядом проходящих около них других установочных спиралях «Е».

В связи с изложенным выше, каждая такая получаемая в области обработки прицессионная фигура, из-за неизбежно протекающего взаимодействия составляющих ее силовых линий с почти такими же, но принадлежащими рядом размещенным около нее и повернутыми относительно «первой» на заранее заданный пространственный угол, такого же рода «соседними» образованиями, то вследствие всего этого, она приобретает, в конечном итоге, достаточно сложную «объемную» конфигурацию. (Что-то вроде «слепленных» вместе, по меньшей мере, сразу же трех конических своего рода «волчков»).

Формируемый указанным выше образом внутри разорванного сквозным установочным пазом «Б» в каждом отдельном подковообразном контуре 5 результирующий магнитный поток всегда стремиться соединить образованные этим искусственно выполненным расчленением его согнутые по дуге половины в единое целое, совершая при этом своего рода «прыжок» через разделяющее их воздушное пространство, а также соответственно, через размещенные на траектории его «полета» прилагающие к этой зоне объемы внутренней полости самого корпуса 3 этого устройства (см. фиг.5)

Глубина проведения захвата расположенных внутри корпуса реактора и заполненных перерабатываемой аэрозольной массой, а также и размещенных там отдельных областей проведения обработки, формируемым в каждом контуре 5 магнитным потоком, искусственно увеличивается за счет использования в конструкции этого генератора рабочих элементов, имеющих конфигурацию «подковы».

Таким образом, получаемый в обеих половинах этого «подковообразного» контура 5 суммарный «силовой» поток, формируемый входящими в состав последнего «криволинейными» рабочими элементами 12, в конечном итоге, будет представлять собой своего пода «замкнутую петлю», стягивающую эти, полученные искусственно проведенным разделением, отдельные части такого сборного узла, в состоящий из них целостный монолитный конструктивный массив.

При этом, расположенные рядом с магнитными генераторами 5, соответствующие зоны во внутренней полости 3 самого корпуса устройства, как бы превращается в своеобразные ступеньки, с опорой на которые такого рода переход между рабочими элементами 12 в применяемых для проведения обработки силовых узлах, и становиться осуществимым с минимально возможными потерями энергии.

Т.е. заполненные полученной воздушной «пузырьковой» аэрозолью, образованной из водяной суспензии 1, попавшей под интенсивное осуществляемое воздействие со стороны спиралевидных воздушных потоков «К», объемы корпуса 3 выполняют в момент проведения соединения половин подковообразного контура 5 в единое целое формируемыми в нем физическими полями, роль замыкающих соединительных звеньев для генерируемых и создаваемых с помощью этих систем магнитных потоков.

Все перечисленное ранее и обеспечивает максимально возможную концентрацию силовых линий создаваемых в устройстве «пульсирующих» магнитных полей непосредственно в зонах протекания преобразования сырьевых частиц в необходимый конечный продукт.

Если мысленно представить, что требуется провести соединение в единую фигуру кривых, проходящих через конечные точки, фиксирующие положение конца результирующего суммарного вектора, полученного при помощи любого генератора 5 магнитного потока, в процессе осуществления последним колебательных угловых пространственных перемещений с заданной частотой - 20-80 единиц в минуту, совершаемых на протяжении заранее заданного промежутка времени, то указанным выше образом с помощью этих линий и будет получена пространственная структура, имеющая достаточно сложную конфигурацию (как бы целостное объемное образование, состоящее сразу же из трех соединенных вместе пространственных, конических фигур - последняя в виде «фронтальной» ее проекции представлена на фиг.5, зона «Д»).

Следует указать и на то, что этот «объемный» «трехзвенный» «волчок» располагается в зонах корпуса 3, заполненных обрабатываемым сырьевым материалом 1, то есть полученной из последнего воздушной «пузырьковой» «пенной» рудной аэрозолью, практически перекрывая всю находящуюся в этой области ее массу своим собственным телом.

Имеющие место сужение около «опорной ножки» тела этого сложного составного структурного образования, возникающего возле области установки каждого из генераторов 5, в полости реактора 3, обусловлено прежде всего увеличением значения магнитного сопротивления, неизбежно появляющемуся вследствие возникновения монтажных воздушных зазоров «а» (см. фиг.5), которые образуются при проведении размещения корпуса 3 в установочных «щелях», сформированных системой последовательно расположенных друг за другом на спиральных линиях, сквозных пазов «Б». Последние, как было уже указано, в свою очередь, выполнены в используемых для осуществления переработки генераторах 5.

Расширение же так сказать, верхней конической «шляпки» фигуры, сформированной при совершении магнитной прицессии самого результирующего вектора образующего такие создаваемые в зоне обработки, пространственные образования (самая середина зоны «Д» - см. фиг.5) обусловлено, наоборот уменьшением величины этого же самого параметра.

То есть магнитное сопротивление на участках размещения такого рода «конических оснований - шляпок» образующихся в полости реактора 3 при включении генераторов 5 и как бы состоящих из скоплений магнитных силовых линий пространственных фигур, изменяет свое значение в сторону своего уменьшения, за счет появления в указанной выше области мелких металлических частиц образующегося там сплава, синтезируемых из входящих в сырьевой материал соединений составляющих последний элементов.

В связи же с тем, что полученный в соответствии с разработанной ранее схемой его образования, результирующий вектор суммарного магнитного потока, совершает весь этот набор из сложных колебательных про