Способ и устройство для смешения двух потоков катализатора

Иллюстрации

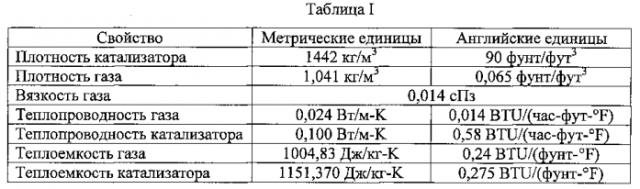

Показать всеИзобретение относится к способу и устройству для смешения потоков зауглероженного и регенерированного катализатора. Способ смешения двух потоков катализатора, включающий подачу первого потока катализатора, который представляет собой поток регенерированного катализатора, в камеру; подачу второго потока катализатора, который представляет собой поток зауглероженного катализатора, в вертикальный стояк; пропускание катализатора из указанной камеры в указанный вертикальный стояк; и пропускание указанного первого потока катализатора и указанного второго потока катализатора вверх по указанному вертикальному стояку. Устройство для смешения двух потоков катализатора, включающее вертикальный стояк; первый катализаторный трубопровод, сообщающийся с вертикальным стояком; второй катализаторный трубопровод, сообщающийся с вертикальным стояком; камеру в указанном вертикальном стояке, сообщающуюся с указанным первым катализаторным трубопроводом; и стенку указанной камеры, которая расположена на расстоянии от стенки указанного вертикального стояка, причем первый катализаторный трубопровод и второй катализаторный трубопровод соединены с вертикальным стояком. Указанная камера способствует смешению катализаторных потоков с целью уменьшения разности температур потоков до контактирования с углеводородным сырьем. 2 н. и 8 з.п. ф-лы, 11 ил., 2 табл., 1 пр.

Реферат

Притязание на приоритет по ранее поданной национальной заявке. В этом изобретении испрашивается приоритет по заявке США №13/323053, поданной 12 декабря 2011.

Область техники, к которой относится изобретение

Изобретение относится к способу и устройству для смешения зауглероженного и регенерированного катализатора. Областью изобретения может быть процесс флюидного каталитического крекинга (ФКК).

Процесс ФКК представляет собой способ превращения углеводородов, который осуществляется путем контактирования углеводородов во флюидизированной реакционной зоне с катализатором, состоящим из высокодисперсных твердых частиц. Процесс каталитического крекинга в отличие от гидрокрекинга проводится в отсутствии существенного добавления водорода или без потребления водорода. При протекании процесса крекинга на катализаторе осаждается значительное количество высокоуглеродистого материала, который называют коксом, с образованием закоксованного или зауглероженного катализатора. Указанный зауглероженный катализатор часто называется отработанным катализатором. Однако этот термин может быть неправильно истолкован, поскольку зауглероженный катализатор еще обладает значительной каталитической активностью. Парообразные продукты отделяются от зауглероженного катализатора в реакционной зоне. Зауглероженный катализатор можно подвергать отпариванию инертным газом, таким как водяной пар, с целью выделения захваченных углеводородных газов из зауглероженного катализатора. При высокотемпературной регенерации под действием кислорода внутри зоны регенерации выжигают кокс из зауглероженного катализатора, который может быть уже отпарен.

Хотя зауглероженный катализатор содержит осажденный кокс, он все же может обладать активностью. В патенте США 3,888,762 описано смешение зауглероженного и регенерированного катализатора для контактирования с углеводородным сырьем. Регенерированный катализатор может иметь температуру в диапазоне от 593 до 760°С (1100-1400°F), и зауглероженный катализатор может иметь температуру в диапазоне от 482 до 621°С (900-1150°F). В патенте США 5,597,537 описано смешение зауглероженного и регенерированного катализатора в смесительном резервуаре, чтобы обеспечить достижение температурного равновесия между регенерированным и зауглероженным катализатором, до контактирования с углеводородным сырьем. В патенте США 7,935,314 В2 раскрыты отражательные перегородки в вертикальном трубопроводе, препятствующие восходящему течению катализатора, чтобы стимулировать смешение. В смешанном катализаторе с более однородной температурой устраняются «горячие пятна», в области которых может протекать неселективный крекинг, что уменьшает ценность полученных углеводородов.

Для смешения зауглероженного и регенерированного катализатора требуются усовершенствованные устройства и способы.

Краткое изложение изобретения

Авторы изобретения установили, что смесительная камера для технологических установок, которая предназначена для обработки значительного количества сырья, может стать слишком большой, что увеличивает капитальные затраты, причем требуется более значительный запас катализатора для заполнения увеличенного объема, добавляемого камерой, для всей технологической установки. Однако авторы обнаружили, что зауглероженный и регенерированный катализатор может в полной мере перемешиваться в нижней секции стояка реактора за счет использования камеры в нижней секции стояка.

В варианте устройства изобретение содержит приспособление для смешения двух потоков катализатора, которое содержит вертикальный трубопровод. Первый катализаторный трубопровод и второй катализаторный трубопровод соединены с вертикальным трубопроводом - стояком. Камера в стояке соединена с первым катализаторным трубопроводом. Наконец, стенка камеры расположена в отдалении от стенки вертикального трубопровода.

В дополнительном варианте устройства изобретение включает в себя приспособление для смешения двух потоков катализатора, содержащее вертикальный трубопровод. Первый катализаторный трубопровод и второй катализаторный трубопровод соединены со стояком. Камера в стояке соединена с первым катализаторным трубопроводом. Наконец, отверстие в стенке камеры расположено в отдалении от стенки вертикального трубопровода.

В дополнительном варианте устройства изобретение включает в себя приспособление для смешения двух потоков катализатора, содержащее вертикальный трубопровод. Первый катализаторный трубопровод и второй катализаторный трубопровод соединены со стояком. Камера в стояке соединена с первым катализаторным трубопроводом. Стенка камеры расположена в отдалении от стенки вертикального трубопровода. Наконец, камера сообщается только с первым катализаторным трубопроводом.

В варианте способа изобретение включает в себя способ смешения двух потоков катализатора, включающий подачу первого потока катализатора в камеру. Второй поток катализатора поступает в вертикальный трубопровод. Катализатор проходит из камеры в стояк. Наконец, первый поток катализатора и второй поток катализатора покидают стояк.

В дополнительном варианте способа изобретение включает в себя способ смешения двух потоков катализатора, включающий пропускание потока катализатора вверх из первого катализаторного трубопровода в камеру и подачу второго потока катализатора в пространство между стенкой вертикального трубопровода и стенкой камеры. Катализатор проходит из камеры внутрь стояка. Наконец, первый поток катализатора и второй поток катализатора покидают стояк.

В дополнительном варианте способа изобретение включает в себя способ смешения двух потоков катализатора, включающий подачу первого потока катализатора в камеру. Второй поток катализатора поступает в пространство между стенкой вертикального трубопровода и стенкой камеры. Первый поток катализатора поступает из камеры в указанное пространство. Наконец, первый поток катализатора и второй поток катализатора покидают стояк.

Краткое описание чертежей

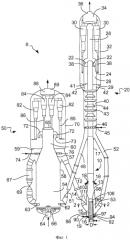

На фиг. 1 показан схематичный вид в вертикальном разрезе установки ФКК, включающей изобретение.

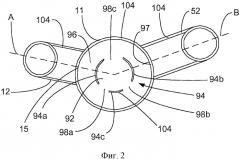

Фиг. 2 представляет собой вид в разрезе фиг. 1, проведенном на участке 2-2.

На фиг. 3 показан частичный, схематичный вид в вертикальном разрезе установки ФКК на фиг. 1, включающий альтернативный вариант осуществления изобретения.

На фиг. 4 показан схематичный вид в вертикальном разрезе альтернативного варианта осуществления установки ФКК на фиг. 1, включающий альтернативный вариант осуществления изобретения.

На фиг. 5а, 5b и 5с приведены сечения фиг. 4, проведенные на участке 5-5.

На фиг. 6 показан частичный, схематичный вид в вертикальном разрезе установки ФКК на фиг. 4, включающий альтернативный вариант осуществления изобретения.

На фиг. 7 показан частичный, схематичный вид в вертикальном разрезе установки ФКК на фиг. 4, включающий альтернативный вариант осуществления изобретения.

Фиг. 8 представляет собой вид в разрезе фиг. 7, проведенном на участке 8-8.

На фиг. 9 показан частичный, схематичный вид в вертикальном разрезе установки ФКК на фиг. 4, включающий альтернативный вариант осуществления изобретения.

На фиг. 10 показан частичный, схематичный вид в вертикальном разрезе установки ФКК на фиг. 4, включающий альтернативный вариант осуществления изобретения.

Фиг. 11 представляет собой вид в разрезе фиг. 10, проведенном на участке 11-11.

Определения

Термин "соединение" означает, что при эксплуатации допускается течение материала между пронумерованными компонентами.

Термин "соединение ниже по ходу потока" означает, что, по меньшей мере, часть материала, текущего в направлении предмета в соединении ниже по ходу потока, при эксплуатации может вытекать из объекта, с которым он соединяется.

Термин "соединение выше по ходу потока" означает, что, по меньшей мере, часть материала, текущего в направлении предмета в соединении выше по ходу потока, при эксплуатации может протекать в направлении объекта, с которым он соединяется.

Термин "непосредственное соединение" означает, что поток из находящегося выше компонента поступает в компонент, находящийся ниже по ходу потока, без прохождения через промежуточную емкость.

Термин "подача" означает, что сырье проходит из трубопровода или резервуара непосредственно к объекту без прохождения через промежуточную емкость.

Термин "пропускание" включает "подачу" и означает, что материал проходит из трубопровода или резервуара к объекту.

Подробное описание изобретения

Устройство и способ изобретения предназначаются для смешения регенерированного катализатора и зауглероженного катализатора для контакта с углеводородным сырьем. Изобретение может применяться в любом оборудовании для контакта твердого вещества с газом. Однако оно наиболее легко применимо для установки ФКК. На фиг. 1 показана установка 8 ФКК, которая включает емкость реактора 20 и емкость регенератора 50. В первом трубопроводе 12 регенерированного катализатора перемещается первый поток регенерированного катализатора из емкости регенератора 50 со скоростью, контролируемой регулирующим клапаном 14, через входной патрубок 15 регенерированного катализатора первого трубопровода 12 регенерированного катализатора в вертикальный стояк реактора 10. Во втором трубопроводе 52 зауглероженного катализатора перемещается второй поток зауглероженного катализатора из емкости реактора 20 со скоростью, контролируемой регулирующим клапаном 53, через входной патрубок 97 зауглероженного катализатора второго трубопровода 52 зауглероженного катализатора в вертикальный стояк реактора 10.

Вертикальный стояк 10 представляет собой удлиненную вертикальную трубу, обычно выполненную из углеродистой стали. Вертикальный стояк 10 может содержать расширенную нижнюю секцию 11, более узкую верхнюю секцию 17. Расширенная нижняя секция 11 может иметь увеличенный диаметр по сравнению с более узкой верхней секцией 17 вертикального стояка. Расширенная нижняя секция 11 может иметь полусферическое днище. Расширенная нижняя секция 11 может включать промежуточную секцию 13 в форме усеченного конуса, которая постепенно сужается между расширенным диаметром расширенной нижней секции и более узким диаметром верхней секции 17 вертикального стояка. Первый трубопровод регенерированного катализатора 12 и второй трубопровод зауглероженного катализатора 52 могут соединяться с нижней секцией 11 на стенке 90 нижней секции во входных патрубках 15 и 97 соответственно. В этом подходе один или оба трубопровода первого регенерированного катализатора и второго зауглероженного катализатора не вытягиваются внутрь вертикального стояка 10 после стенки 90 расширенной нижней секции 11. Внутренняя поверхность всего вертикального стояка 10 может быть покрыта огнеупорным материалом.

Флюидизирующая среда, такая как водяной пар, из форсунки 16 и кольца 19 в нижней секции 11 форсирует движение катализатора вверх внутри вертикального стояка 10 при относительно высокой плотности. Сырье впрыскивается из множества сырьевых распределителей 18 в верхней секции 17 вертикального стояка 10 непосредственно выше промежуточной секции 13 в поперечном направлении к потоку частиц катализатора, чтобы распределить углеводородное сырье в вертикальном стояке 10. При контактировании углеводородного сырья с катализатором в реакторе вертикального стояка 10 более тяжелое углеводородное сырье расщепляется с образованием более легких газообразных углеводородных продуктов, в то время как кокс осаждается на частицах катализатора с образованием зауглероженного катализатора.

Подходящим сырьем является сырье ФКК и высококипящие углеводородные фракции. Наиболее обычным таким традиционным сырьем является "вакуумный газойль" (ВГО), который является типичным углеводородным материалом, имеющим диапазон кипения от 343 до 552°С (650-1025°F), полученным путем вакуумного фракционирования атмосферного остатка. Обычно указанная фракция имеет малое содержание предшественников кокса и загрязняющих тяжелых металлов, которые могут отравлять катализатор. Тяжелое углеводородное сырье, для которого может быть использовано изобретение, включает в себя тяжелые остатки сырой нефти, тяжелую битуминозную сырую нефть, сланцевое масло, экстракт битуминозного песка, остаток деасфальтизации, продукты сжижению угля, мазуты атмосферной и вакуумной перегонки. Кроме того, виды тяжелого сырья для изобретения включают смеси указанных выше углеводородов, причем приведенный перечень не является исчерпывающим. Кроме того, предполагается, что более легкое рециркулирующее сырье или предварительно крекированное сырье, такое как нафта, может быть подходящим сырьем.

Реакционный аппарат 20, находящийся ниже по ходу потока, соединен с вертикальным стояком 10. В реакционном аппарате разделяются зауглероженный катализатор и газообразный продукт. Полученная смесь газообразных углеводородных продуктов и зауглероженного катализатора продолжает двигаться вверх внутри вертикального стояка 10 в реакционный аппарат 20, в котором разделяются зауглероженный катализатор и газообразный продукт. Пара разъединяющих ответвлений 22 может тангенциально и горизонтально выпускать смесь газа и катализатора наверху вертикального стояка 10 через одно или несколько выпускных отверстий 24 (показано только одно) в разъединяющее устройство 26 для осуществления частичного разделения газов от катализатора. Могут быть использованы два, три или четыре разъединяющих ответвления 22 в зависимости от размера установки ФКК.

В транспортирующем трубопроводе 28 перемещаются углеводородные пары, в том числе отпаренные углеводороды, отпаривающая среда и захваченный катализатор, в один или несколько циклонов 30 в реакционном аппарате 20, в котором зауглероженный катализатор отделяется от углеводородного газообразного потока. Разъединяющее устройство 26 частично расположено в реакционном аппарате 20 и может рассматриваться как часть реакционного аппарата 20. Устройство накопления 34 в реакционном аппарате 20 собирает выделенные углеводородные газообразные потоки из циклонов 30 для пропускания в выходную форсунку 36 и, в конечном счете, в зону извлечения путем фракционирования (не показана). Погружные стойки 38 выпускают катализатор из циклонов 30 внутрь нижнего слоя 29 в реакционном аппарате 20. Катализатор с адсорбированными или захваченными углеводородами может, в конечном счете, проходить из нижнего слоя 29 внутрь необязательной отпаривающей секции 40 в поперечном направлении к отверстиям 42, предусмотренным в стенке разъединяющего устройства 26. Катализатор, выделенный в разъединяющем устройстве 26, может проходить непосредственно в необязательную отпаривающую секцию 40 сквозь слой 41. По трубопроводу 45 флюидизации поступает инертный флюидизирующий газ, обычно водяной пар, в отпаривающую секцию 40 через флюидизирующий распределитель 46. Отпаривающая секция 40 содержит отражательные перегородки 43, 44 или другое оборудование для облегчения контактирования между отпаривающим газом и катализатором. Отпаренный зауглероженный катализатор покидает отпаривающую секцию 40 разъединяющего устройства 26 реакционного аппарата 20 с пониженной концентрацией захваченных или адсорбированных углеводородов, которые содержались во входящем катализаторе или в катализаторе, не подвергающемся отпариванию. Первая часть зауглероженного катализатора покидает разъединяющее устройство 26 реакционного аппарата 20 через трубопровод 48 отработанного катализатора и поступает в аппарат регенератора 50 со скоростью, контролируемой регулирующим клапаном 51. Вторая часть зауглероженного катализатора, которая была закоксована в реакторном стояке 10, покидает разъединяющее устройство 26 реакционного аппарата 20 и поступает через второй трубопровод зауглероженного катализатора 52 обратно в вертикальный стояк 10 со скоростью, контролируемой регулирующим клапаном 53. Второй трубопровод зауглероженного катализатора 52 соединен с реакционным аппаратом 20, находящимся ниже по ходу потока. Второй трубопровод зауглероженного катализатора 52 ниже по ходу потока соединен с выпускным отверстием 24 вертикального стояка 10 и выше по ходу потока соединен с впускным отверстием 97 для зауглероженного катализатора второго трубопровода зауглероженного катализатора 52 в стояке 10.

В вертикальном стояке 10 процесса ФКК поддерживаются условия высокой температуры, которые обычно включают температуру выше 425°С (797°F). В варианте осуществления в реакционной зоне поддерживаются условия крекинга, которые включают температуру от 480 до 621°С (896-1150°F) в выпускном отверстии 24 стояка и избыточное давление от 69 до 517 кПа (10-75 фунт/кв. дюйм), но обычно меньше чем 275 кПа (40 фунт/кв. дюйм). Соотношение катализатор/углеводороды в расчете на массу катализатора и углеводороды сырья, поступающего внизу вертикального трубопровода, может доходить до 30:1, но обычно оно составляет между 4:1 и 10:1 может изменяться между 7:1 и 25:1. Водород обычно не добавляют в вертикальный стояк, хотя добавление водорода известно из уровня техники. Водяной пар может подаваться внутрь стояка 10 и реакционного аппарата 20 в количестве 2-35 масс.% на сырье. Однако обычно доля водяного пара может находиться между 2 и 7 масс.% для максимального производства бензина и от 10 до 20 масс.% - для максимального производства легких олефинов. Среднее время пребывания катализатора в вертикальном стояке может быть меньше чем 5 с. Тип катализатора, используемого в процессе, может быть выбран из множества промышленно доступных катализаторов. Катализатор, содержащий цеолитный материал, такой как цеолит Y, является предпочтительным, но по желанию может быть использован аморфный катализатор старого типа. В состав катализатора дополнительно могут быть включены формоселективные добавки, такие как цеолит ZSM-5, с целью увеличения выхода легких олефинов.

Аппарат регенератора 50 ниже по ходу потока соединен с реакционным аппаратом 20. В аппарате регенератора 50 выжигается кокс из части зауглероженного катализатора, поданного в аппарат регенератора 50, при контакте с кислородсодержащим газом, таким как воздух, чтобы получить регенерированный катализатор. Аппарат регенератора 50 может быть типа сжигающего регенератора, в котором могут быть использованы гибридные турбулентные условия быстро флюидизированного слоя в высоко эффективном аппарате регенератора 50 для полной регенерации зауглероженного катализатора. Тем не менее, в изобретении могут быть подходящими другие аппараты регенератора и другие условия потока. Зауглероженный катализатор подается по трубопроводу 48 отработанного катализатора в первую или нижнюю камеру 54, ограниченную внешней стенкой 56, через входной лоток 62 отработанного катализатора. Обычно зауглероженный катализатор из реакционного аппарата 20 содержит углерод в количестве от 0,2 до 2 масс.%, который присутствует в виде кокса. Хотя кокс в основном состоит из углерода, он может содержать от 3 до 12 масс.% водорода, а также серу и другие материалы. Кислородсодержащий газ для сгорания, обычно воздух, поступает в нижнюю камеру 54 аппарата регенератора 50 по трубопроводу 64 и распространяется с помощью распределителя 66. Когда газ для сгорания поступает в нижнюю камеру 54, он контактирует с зауглероженным катализатором, поступающим из лотка 62, и поднимает катализатор при возможной поверхностной скорости газообразных продуктов сгорания в нижней камере 54, по меньшей мере, равной 1,1 м/с (3,5 фут/с). В варианте осуществления катализатор в нижней камере 54 может иметь плотность от 48 до 320 кг/м3 (от 3 до 20 фунт/фут3) и поверхностную скорость газа от 1,1 до 6,1 м/с (от 3,5 до 20 фут/с). Кислород в газе для сгорания контактирует с зауглероженным катализатором и сжигает углеродистые отложения на катализаторе, чтобы, меньшей мере, частично регенерировать катализатор с образованием дымового газа.

В варианте осуществления, с целью ускорения сгорания кокса в нижней камере 54, горячий регенерированный катализатор из плотного слоя 59 катализатора в верхней или второй камере 70 можно рециркулировать в нижнюю камеру 54 по внешнему трубопроводу 67 рециркулирующего катализатора, контролируемой регулирующим клапаном 69. Горячий регенерированный катализатор поступает в нижнюю камеру 54 через входной лоток 63. Рециркуляция регенерированного катализатора путем смешения горячего катализатора из плотного слоя 59 катализатора с относительно более холодным зауглероженным катализатором из трубопровода 48 отработанного катализатора, поступающего в нижнюю камеру 54, повышает общую температуру катализатора и газовой смеси в нижней камере 54.

Смесь катализатора и газа для сгорания в нижней камере 54 поднимается сквозь промежуточную секцию 57 в форме усеченного конуса для транспорта в вертикальную трубу 60 секции нижней камеры 54. Вертикальная часть 60 секции представляет собой трубу предпочтительно цилиндрической формы и предпочтительно простирается вверх из нижней камеры 54. Смесь катализатора и газа перемещается с более высокой поверхностной скоростью газа, чем в нижней камере 54. Скорость газа повышается благодаря уменьшению площади поперечного сечения вертикальной трубы 60 секции по сравнению с площадью сечения нижней камеры 54 ниже промежуточной секции 57. Поэтому обычно поверхностная скорость газа может превышать 2,2 м/с (7 фут/с). Вертикальная часть 60 секции может иметь пониженную плотность катализатора, меньше чем 80 кг/м3 (5 фунт/фут3).

Кроме того, аппарат регенератора 50 включает в себя верхнюю или вторую камеру 70. Смесь частиц катализатора и дымовых газов выделяется из верхней части вертикальной трубы 60 секции в верхнюю камеру 70. Практически полностью регенерированный катализатор может выходить сверху транспортирующей вертикальной трубы 60 секции, однако также рассматриваются компоновки, в которых частично регенерированный катализатор выходит из нижней камеры 54. Разгрузка осуществляется через разъединяющее устройство 72, в котором отделяется большая часть регенерированного катализатора от дымового газа. В варианте осуществления, катализатор и газ, поднимающиеся в вертикальной трубе 60 секции, сталкиваются с эллиптической крышкой 65 вертикальной трубы 60 секции, и возникает обратное течение. Затем катализатор и газ выходят через направленные вниз выпускные отверстия 73 разъединяющего устройства 72. Внезапная потеря момента движения и нисходящий обратный поток вызывает падение большинства более тяжелых частиц катализатора в плотный слой 59 катализатора, а более легкий дымовой газ и малая часть катализатора, захваченная газом, поднимаются наверх в верхнюю камеру 70. Циклоны 82, 84 дополнительно выделяют катализатор из поднимающегося газа, и частицы катализатора осаждаются через погружные стойки 85, 86 в плотный слой 59 катализатора. Дымовой газ выходит из циклонов 82, 84 и собирается в устройстве накопления 88 для прохода в выходную форсунку 89 аппарата регенератора 50 и, возможно, в рекуперационное устройство энергии дымового газа (не показано). Плотность катализатора в плотном слое 59 катализатора обычно поддерживается в диапазоне от 640 до 960 кг/м3 (от 40 до 60 фунт/фут3). Флюидизационный трубопровод 74 подает флюидизирующий газ, обычно воздух, в плотный слой 59 катализатора через флюидизирующий распределитель 76. В регенераторе сжигающего типа не больше чем 2% от всего требующегося газа для процесса входят в плотный слой 59 катализатора через флюидизирующий распределитель 76. В этом варианте осуществления газ добавляется не с целью сгорания, а только с целью флюидизации, поэтому флюидизированный катализатор будет выходить через катализаторные трубопроводы 67 и 12. Флюидизирующий газ, добавленный через флюидизирующий распределитель 76, может быть газом для сгорания. В случае, когда в нижней камере 54 осуществляется частичное сгорание, в верхнюю камеру 70 будет поступать большее количество газообразных продуктов сгорания по флюидизационному трубопроводу 74.

От 10 до 30 масс.% катализатора, выделяющегося из нижней камеры 54, присутствуют в газах выше выпускных отверстий 73 из вертикальной трубы 60 секции и поступают в циклоны 82, 84. Обычно для аппарата регенератора 50 может потребоваться 14 кг воздуха на 1 кг удаленного кокса для достижения полной регенерации. Чем больше количество регенерированного катализатора, тем большее количество сырья может быть переработано в традиционном реакторном стояке. Обычно в аппарате регенератора 50 поддерживается температура от 594 до 732°С (1100-1350°F) в нижней камере 54 и от 649 до 760°С (1200-1400°F) в верхней камере 70. Трубопровод регенерированного катализатора 12 ниже по ходу потока соединен с аппаратом регенератора 50 и соединяется со стояком 10. Регенерированный катализатор из плотного слоя 59 катализатора транспортируется по трубопроводу регенерированного катализатора 12 в качестве первого потока катализатора из аппарата регенератора 50 обратно в стояк реактора 10 через регулирующий клапан 14, где катализатор вновь контактирует с сырьем, и процесс ФКК продолжается. Зауглероженный катализатор в трубопроводе 52 содержит второй поток катализатора.

Первый поток регенерированного катализатора и второй поток зауглероженного катализатора, поступающие в вертикальный стояк 10, не стремятся тщательно перемешиваться до контактирования с углеводородным сырьем. Поэтому сырье может сталкиваться с катализатором, имеющим различную температуру, что приводит к неселективному крекингу с образованием композиции с относительно большим содержанием менее желательных продуктов. В связи с этим, для того чтобы обеспечить перемешивание между зауглероженным катализатором и регенерированным катализатором, необходимо устройство, облегчающее перемешивание катализатора в нижнем конце 11 вертикального стояка 10.

В показанном на фиг. 1 варианте осуществления первый трубопровод 12 регенерированного катализатора соединен со вторым трубопроводом 52 зауглероженного катализатора и сообщается с вертикальным стояком 10. Первый поток регенерированного катализатора в первом трубопроводе 12 регенерированного катализатора и второй поток зауглероженного катализатора во втором трубопроводе 52 зауглероженного катализатора поступают в вертикальный стояк 10 и смешиваются вместе. Один или оба трубопровода 12 первого регенерированного катализатора и трубопровод 52 зауглероженного катализатора могут тангенциально соединяться с расширенной нижней секцией 11 вертикального стояка 10 для того, чтобы придавать вращательное движение частицам катализатора, выпущенным в вертикальный стояк, с целью облегчения их перемешивания. Кроме того, могут быть смонтированы уступы в сочленении между одним или обоими трубопроводами 12 первого регенерированного катализатора и второго трубопровода 52 зауглероженного катализатора и расширенной нижней секцией 11 вертикального стояка 10, что также облегчает перемешивание в расширенной нижней секции 11. После перемешивания смесь первого потока регенерированного катализатора и второго потока зауглероженного катализатора проходит наверх в вертикальный стояк 10.

Вертикальный стояк может включать камеру 92. В этом аспекте расширенная нижняя секция 11 вертикального стояка 10 может включать камеру 92. В этой связи камера 92 содержится в расширенной нижней секции 11 вертикального трубопровода. Камера 92 в вертикальном стояке 10 может быть соединена ниже по ходу потока с первым катализаторным трубопроводом 12. Кроме того, камера 92 в вертикальном стояке 10 может быть соединена ниже по ходу потока со вторым катализаторным трубопроводом 52. Камера 92 может иметь внешнюю стенку 94, которая расположена в отдалении от внутренней поверхности стенки 90 расширенной нижней секции 11 вертикального стояка 10. В этом аспекте камера 92 радиально центрирована в расширенной нижней секции 11 вертикального стояка 10. Другими словами (хотя это не показано), центральная продольная ось камеры 92 параллельна центральной продольной оси вертикального трубопровода. В дополнительном замысле внешняя стенка 94 камеры представляет собой вертикальной стенки.

Стенка 94 камеры 92 и стенка 90 вертикального стояка определяют пространство 96 между ними. В этом аспекте камера 92 и расширенная нижняя секция 11 каждая может содержать цилиндр, которые вместе могут определять кольцевое пространство 96 между стенкой 94 камеры 92 и стенкой 90 расширенной нижней секции 11. Первый трубопровод регенерированного катализатора 12 и второй трубопровод 52 зауглероженного катализатора могут соединяться с пространством 96, так что первый трубопровод 12 регенерированного катализатора подает первый поток регенерированного катализатора в пространство 96, а второй трубопровод 52 зауглероженного катализатора подает второй поток зауглероженного катализатора в пространство 96. Катализатор в пространстве 96 флюидизирован с помощью флюидизирующего газа из флюидизирующего распределителя 19.

Камера 92 может включать, по меньшей мере, одно отверстие 98 в стенке 94, расположенной в пространстве 96. Отверстие 98 может быть расположено в отдалении от стенки 90 вертикального стояка 10. Отверстие 98 может служить в качестве входа в пространство камеры 92. Камера 92 может быть соединена с первым трубопроводом 12 регенерированного катализатора и вторым трубопроводом 52 зауглероженного катализатора, следовательно, по меньшей мере, часть первого потока регенерированного катализатора и, по меньшей мере, часть второго потока зауглероженного катализатора могут проходить из пространства 96 внутрь камеры 92 сквозь отверстие 98 в камере. В этом аспекте самая верхняя часть отверстия 98 может находиться на возвышении, выше самой нижней части и предпочтительно самой верхней части входного патрубка 97. В дополнительном замысле самая верхняя часть отверстия 98 может находиться на возвышении, выше самой нижней части и предпочтительно самой верхней части входного патрубка 15. Поэтому первый поток регенерированного катализатора может проходить наверх из входного патрубка 15 первого катализаторного трубопровода 12, и второй поток зауглероженного катализатора может проходить наверх из входного патрубка 97 второго катализаторного трубопровода 52 через отверстие 98 внутрь камеры 92 сквозь пространство 96 между стенкой 90 вертикального стояка 10 и стенкой 94 камеры 92.

В этом аспекте, по меньшей мере, одно отверстие 98 в стенке 94 камеры может служить в качестве выхода из камеры 92. Следовательно, первый поток регенерированного катализатора и второй поток зауглероженного катализатора могут проходить через отверстие 98 из камеры 92 в пространство 96. На основании первого и второго потоков катализатора, входящих и выходящих из камеры 92, по меньшей мере, через одно отверстие 98 в стенке 94 камеры 92, катализаторные потоки смешиваются вместе с образованием смешанного потока катализатора с более однородной температурой во всем смешанном потоке катализатора. Первый и второй катализаторные потоки проходят из камеры внутрь вертикального стояка и направляются вверх из расширенной нижней секции 11, и контактируют с сырьем из сырьевого распределителя 18 в верхней секции 17 вертикального стояка 10.

Одно или множество отверстий 98 могут быть предусмотрены в стенке 94. По меньшей мере, одно отверстие 98 может иметь удлиненную конфигурацию, то есть простирается сверху камеры 92.

На фиг. 2 дан вид сверху в разрезе для сегмента 2-2, показанного на фиг. 1. Огнеупорная облицовка 104 на стенке 94 камеры 92 и стенках нижней секции 11 вертикального стояка, первого трубопровода 12 регенерированного катализатора и второго трубопровода 52 зауглероженного катализатора 52 показана на фиг. 2, а не на фиг. 1. Стенка 94 камеры 92 содержит три аркообразных секции 94а-с, которые определяют три отверстия 98а-с. Два отверстия 98а и 98b могут иметь меньшую ширину, чем третье отверстие 98с. В этом варианте два меньших отверстия 98а и 98b имеют одинаковую ширину арок. Аркообразная секция 94а находится против ближайшего катализаторного трубопровода, который является первым трубопроводом 12 регенерированного катализатора и конкретно его входного патрубка 15. Аркообразная секция 94b также находится против ближайшего катализаторного трубопровода, который является вторым трубопроводом зауглероженного катализатора 52 и конкретно его входного патрубка 97. Третья аркообразная секция 94с является необязательной. Пунктирные линии показывают центральную продольную ось А первого трубопровода регенерированного катализатора внутри вертикального стояка 10 и центральную продольную ось В второго трубопровода 52 зауглероженного катализатора внутри вертикального стояка. Все отверстия 98 радиально не выровнены с продольными осями А, В ближайшего одного из первого трубопровода 12 регенерированного катализатора и второго трубопровода 52 зауглероженного катализатора внутри вертикального стояка. Другими словами, первый трубопровод 12 регенерированного катализатора и второй трубопровод 52 зауглероженного катализатора расположены азимутально отверстиям 98а-с. Аркообразные секции 94а и 94b могут быть более узкими или более широкими, чем входные патрубки 15, 97 ближайших катализаторных трубопроводов 12, 52 внутри вертикального стояка 10.

Когда первый поток регенерированного катализатора входит внутрь пространства 96 из трубопровода регенерированного катализатора 12, он сталкивается с аркообразной секцией 94а и проходит вдоль аркообразной секции 94а стенки 94 камеры 92 до входа первого потока катализатора в отверстия 98а, 98с или, возможно, 98b после прохождения вдоль аркообразной секции 94с или 94b. Когда второй поток зауглероженного катализатора входит внутрь пространства 96 из второго трубопровода зауглероженного катализатора 52, он сталкивается с аркообразной секцией 94b и проходит вдоль аркообразной секции 94b стенки камеры 92 до входа второго потока катализатора в отверстия 98b, 98с или, возможно, 98а после прохождения вдоль аркообразной секции 94а или 94с. Первый поток катализатора и второй поток катализатора смешиваются вместе внутри камеры 92, и первый поток катализатора и второй поток катализатора покидают камеру 92 через отверстия 98а-с в смешанном катализаторном потоке. Первый поток катализатора и второй поток катализатора смешиваются вместе в пространстве 96 и перемешиваются друг с другом в камере 92 с образованием смеси катализатора в смешанном катализаторном потоке.

Возвращаясь к фиг. 1, в камере 92 имеется закрытая крышка 102, которая может включать полусферическую головку, которая предотвращает удаление катализатора наверху через крышку камеры 92 на одной оси с вертикальным стояком 10. Закрытая крышка 102 расположена на такой же высоте, как и крышка расширенной нижней секции 11. Закрытая крышка 102 служит для уменьшения площади поперечного сечения расширенной нижней секции 11 до половины площади сечения расширенной нижней секции 11 ниже закрытой крышки 102, которая включает внутреннюю область камеры 92. Следовательно, поверхностная скорость в расширенной нижней секции 11 при закрытой крышке вдвое больше поверхностной скорости ниже крышки в расширенной площади сечения. По меньшей мере, одно, предпочтительно множество отверстий 98 в камере 92 расположены от крышки 102. В этом аспекте отверстия 98 расположены от нижней части 106 полусферической головки крышки 102 около пространства, которое составляет, по меньшей мере, четверть диаметра "D" камеры 92. Крышка 102 разграничивает верхнюю границу между камерой 92 и вертикальным стояком 10.

Предполагается, что камера 92 будет выполнена из нержавеющей стали, такой как нержавеющая сталь 300-й серии и облицована огнеупорным материалом. Края отверстий 98 в стенке 94 могут иметь конструкцию, которая предотвращает эрозию. Например, кромки могут быть толще, чем остальная стенка 94. Кроме того, кромки могут быть искривлены, чтобы отражать частицы катализатора, потенциально вызывающие эрозию. Более того, на кромки может быть наплавлен сварной шов для того, чтобы также противодействовать эрозии кромок. Кроме того, камера 92 может быть выполнена или покрыта керамическим или другим материалом, который противодействует эрозии.

Фиг. 3 иллюстрирует дополнительный вариант осуществления фиг. 1 с другой смесительной камерой 392. На фиг. 3 элем