Способ получения полидисперсного порошка карбида бора

Иллюстрации

Показать всеИзобретение относится к производству неорганических соединений, конкретно к карботермическому способу получения полидисперсных порошков карбида бора, предназначенных для получения на их основе абразивных порошков для шлифования и ударопрочной керамики. Способ включает смешивание борной кислоты и сажи, компактирование шихты, ее дегидратацию с получением спека борного ангидрида с углеродом, карботермическое восстановление борного ангидрида с получением порошка карбида бора и охлаждение. Перед смешиванием сажу подвергают термообработке, дегидратацию шихты производят по режиму, где первоначально нагревают до 140-160°С и выдерживают в течение 0,5-1 ч, затем нагревают до 240-260°С и выдерживают в течение 0,5-1 ч, далее нагревают до 380-430°С и выдерживают в течение 1-1,5 ч, после чего карботермическое восстановление борного ангидрида до 700°С ведут в вакууме, а дальнейшее нагревание до 1800-1850°С ведут со скоростью 4-6 град/мин в токе аргона и выдерживают в течение 2-3 ч, после чего охлаждение ведут в вакууме. Результат заключается в разработке эффективного способа получения качественного химически чистого полидисперсного порошка карбида бора заданного зернового состава от 5 до 150 мкм, не требующего интенсивного измельчения. 2 табл., 1 пр.

Реферат

Изобретение относится к производству неорганических соединений, конкретно, к карботермическому способу получения в промышленном масштабе химически стабильных полидисперсных порошков карбида бора заданного зернового состава (5-150 мкм), предназначенных для специальных целей, в частности для получения на их основе абразивных порошков для шлифования и ударопрочной керамики.

Для получения порошков карбида бора, помимо карботермического восстановления борного ангидрида углеродом, используют следующие способы: прямой синтез из элементов, восстановление борного ангидрида магнием в присутствии углерода (магниетермия), восстановление галогенидов бора водородом в присутствии углерода, осаждение из газовой фазы.

Существующие способы получения порошков карбида бора позволяют получать в промышленном масштабе порошки карбида бора, но, как правило, они имеют узкий зерновой состав по фракциям. Они позволяют получать порошки крупных фракций, что требует трудоемкой стадии измельчения и, как следствие, очистки от примесей, при этом они нестабильны по химическому и фазовому составу, что определяет их невысокое качество и сложность использования их при формировании (спекании) плотных ударопрочных композиций. Другие существующие способы получения порошков карбида бора позволяют получать только ультрадисперсные порошки карбида бора (менее 5 мкм), то есть они не эффективны для получения полидисперсного порошка заданного зернового состава от 5 до 150 мкм.

Известен способ получения порошка карбида бора, включающий смешивание порошка 70-80% борной кислоты, 7-13% углеродной сажи, 7-23% порошка нефтяного кокса, карботермическое восстановление в электродуговой печи при температуре 2350-2500°С в течение 10-14 часов (см. патент CN на изобретение №1421386 «Preparation process of boron carbide powder for nuclear industry», 8 МПК C01B 31/36, приоритет от 30.01.2001 г., опубл. 04.06.2003 г.).

Недостатком данного способа является его малая эффективность для получения полидисперсного порошка карбида бора, обусловленная проведением карботермического восстановления в электродуговой печи при указанной высокой температуре, что ведет к получению кусков плавленого карбида бора, неоднородных по химическому составу (вплоть до наличия свободного углерода) и требующих дальнейшего длительного измельчения, при этом загрязнение материалом мелящих тел приводит к снижению химической чистоты полученного порошка карбида бора.

Известен способ получения нанопорошка карбида бора, обогащенного по изотопу В10, включающий смешивание борной кислоты и глицерина в молярном соотношении (0,5-3):1 в шаровой мельнице, нагревание и удаление кристаллизационной воды, дегидратацию при температуре 450-650°С, измельчение и брикетирование, а далее нагрев до температуры 1300-1600°С и охлаждение (см. заявка CN 102674356 «Preparation method for 10B-enriched boron carbide nanopowder», 8 ΜΠΚ B82Y 40/00, C01B 31/36, приоритет от 25.10.2012 г., опубл. 19.09.2012 г.).

Как известно, обогащение по изотопу В10 (В11) не влияет на особенности технологии получения продукта.

Недостатком данного способа является его малая эффективность в получении полидисперсного порошка карбида бора, обусловленная проведением карботермического восстановления при низкой температуре, которая не способствует росту зерен крупнее 10 мкм, полученных на основе наноразмерных прекурсоров, образованных при дегидратации.

Известен способ получения карбида бора из водно-спиртового раствора источника углерода, включающий смешивание борной кислоты или оксида бора, углерода, многоатомного спирта (глицерин, этиленгликоль, диэтиленгликоль) и воды с получением суспензии, ее сушку на воздухе при температуре, близкой к температуре кипения спирта, дегидратацию высушенного материала в атмосфере водорода при температуре 690-710°С с получением гранулированного продукта, и нагрев указанного гранулированного продукта при температуре около 1700°С в атмосфере инертного газа (аргона) с образованием свободного текучего порошка карбида бора (см. патент US на изобретение №3885022 «Method of producing boron carbide from water-alcohol solution of carbon source», 2 МПК C01B 31/36, приоритет от 10.01.1974 г., опубл. 20.05.1975 г.).

Недостатком данного способа является его малая эффективность в получении полидисперсного порошка карбида бора, обусловленная проведением карботермического восстановления при низкой температуре, которая не способствует росту зерен крупнее 10 мкм, полученных на основе наноразмерных прекурсоров, образованных при дегидратации.

Известен способ получения порошка карбида бора, обогащенного по изотопу В10, включающий смешивание в шаровой мельнице 75-85% борной кислоты и 15-25% углеродного порошка, прокаливание (дегидратацию) при температуре 600-800°С, растирание полученного порошка после прокаливания (дегидратации), карботермическое восстановление при температуре 1700-1850°С в аргоне или вакууме (см. заявка CN 101746756 «Boron carbide powder rich in 10B and preparation method thereof»), 8 МПК C01B 31/36, C04B 35/563, G21F 1/06, приоритет от 15.12.2009 г., опубл. 23.06.2010 г.).

Недостатком данного способа является его малая эффективность для получения полидисперсного порошка карбида бора, поскольку полученный порошок карбида бора монодисперсный с максимальным размером зерен не более 20 мкм. Это обусловлено проведением карботермического восстановления при указанной температуре измельченного спека, имеющего малый насыпной вес и низкую теплопроводность, что требует более высокой температуры и времени для прогрева всей реакционной массы и дальнейшего роста зерен при проведении карботермического восстановления.

Кроме того, проведение в среде аргона карботермического восстановления до температуры 700°С не способствует прохождению реакции восстановления с выделением оксида углерода, а проведение карботермического восстановления в вакууме при температуре выше 1700°С приводит к потере части борного ангидрида за счет его испарения, что нарушает, в том и другом случае, соотношение борный ангидрид: углерод и приводит также к снижению химической чистоты получаемого порошка карбида бора.

Наиболее близким по совокупности существенных признаков к заявляемому изобретению является способ получения порошка карбида бора, включающий смешивание борной кислоты 75-85% и высокочистого порошка графита 15-25%, таблетирование (диаметром 20 мм), дегидратацию таблеток первоначально при температуре 100-200°С, а затем при температуре 500-700°С, далее индукционный или дуговой нагрев до температуры 1855-2100°С (см. заявка CN 102115080 «10В boron carbide and preparation method thereof)), 8 МПК C01B 31/36, приоритет от 14.03.2011 г., опубл. 06.07.2011 г.).

Недостатком данного способа является его малая эффективность для получения качественного порошка карбида бора, что обусловлено проведением заключительной стадии дегидратации при температуре 500-700°С, которая способствует интенсивному выделению паров воды, что ведет к увеличению уноса части борной кислоты (часть метаборной кислоты) с парами воды, и, как следствие, ведет к нарушению соотношения борный ангидрид: углерод, а значит приводит к снижению химической чистоты получаемого порошка карбида бора.

Кроме того, недостатком данного способа является его малая эффективность для получения полидисперсного порошка карбида бора, поскольку полученный порошок карбида бора монодисперсный и крупнозернистый, что обусловлено не только использованием в качестве углеродсодержащего компонента графита, но и проведением карботермического восстановления при указанной высокой температуре, особенно если оно проводится при электродуговом нагреве, поскольку температура в дуге всегда выше 2500°С. Это приводит к частичному спеканию полученного порошка карбида бора, требующего дальнейшего длительного измельчения, связанного с загрязнением материалом мелящих тел, что также снижает химическую чистоту получаемого порошка карбида бора.

Задача заявляемого изобретения заключается в получении качественного полидисперсного порошка карбида бора заданного зернового состава от 5 до 150 мкм, не требующего интенсивного измельчения.

Технический результат заявляемого изобретения заключается в повышении химической чистоты и полидисперсности порошка карбида бора, полученного эффективным способом.

Заявляемый технический результат достигается тем, что в способе получения полидисперсного порошка карбида бора, включающем смешивание борной кислоты и углеродсодержащего компонента, компактирование шихты, ее дегидратацию с получением спека борного ангидрида с углеродом, карботермическое восстановление борного ангидрида с получением порошка карбида бора и охлаждение, согласно изобретению перед смешиванием сажу, используемую в качестве углеродсодержащего компонента, подвергают термообработке, дегидратацию шихты производят по режиму, где первоначально нагревают до температуры 140-160°С и выдерживают в течение 0,5-1 часа, затем нагревают до температуры 240-260°С и выдерживают в течение 0,5-1 часа, далее нагревают до температуры 380-430°С и выдерживают в течение 1-1,5 часов, после чего карботермическое восстановление борного ангидрида до температуры 700°С ведут в вакууме, а дальнейшее нагревание до температуры 1800-1850°С ведут со скоростью 4-6 град/мин в токе аргона и выдерживают в течение 2-3 часов, после чего охлаждение ведут в вакууме.

Проведение термообработки сажи, используемой в качестве углеродсодержащего компонента, позволяет в совокупности с другими признаками эффективно получать химически чистый полидисперсный порошок карбида бора заданного зернового состава от 5 до 150 мкм, не требующего интенсивного измельчения, за счет удаления из нее излишней влаги (сажа гигроскопична).

При дегидратации борной кислоты или ее смеси с углеродом происходит образование борного ангидрида и удаление из реакционной массы воды за счет прохождения следующей химической реакции (Ткачев К.В., Плышевский Ю.С. Технология неорганических соединений бора, Ленинград, «Химия», 1983, с. 19):

В зависимости от режима проведения дегидратации теряется от 2 до 6 мас. % борной кислоты.

Выдержка в течение 0,5-1 часа при температуре 140-160°С минимизирует потери борной кислоты, которые могут иметь место при быстром нагреве до температуры выше 160°С из-за резкого увеличения объема расплавленной шихты и ее возможного разлива за счет резкого и интенсивного выделения воды. Выдержка в течение 0,5-1 часа при температуре 240-260°С и выдержка в течение 1-1,5 часов при температуре 380-430°С также предотвращает потери борной кислоты за счет проведения поэтапного процесса интенсивного выделения паров воды. При температурах выше 260°С и 380°С интенсивность выделения паров воды увеличивается, что ведет к увеличению уноса части борной кислоты (часть метаборной кислоты) с парами воды, что в том и другом случае ведет к нарушению соотношения борный ангидрид: углерод в спеке. Таким образом, проведение дегидратации в вышеуказанном режиме позволяет контролировать химический состав получаемого спека борного ангидрида с углеродом за счет минимизации нарушений соотношения борной кислоты и углеродсодержащего компонента (сажи), а следовательно, и соотношение борный ангидрид: углерод в спеке, что позволяет в дальнейшем эффективно получать химически чистый полидисперсный порошок карбида бора заданного зернового состава от 5 до 150 мкм.

Карботермическое восстановление борного ангидрида до образования карбида бора протекает за счет прохождения следующих химических реакций (см. Самсонов Г.В., Марковский Л.Я., Жигач А.Ф. и др. Бор и его соединения и сплавы, Киев, АН УССР, 1960, с. 90):

Проведение карботермического восстановления борного ангидрида до температуры 700°С в вакууме обеспечивает необходимую пористость спека борного ангидрида с углеродом за счет выделения оставшихся в нем паров воды (0,5-1,0 мас. %) и обеспечивает оптимальное соотношение компонентов в прекурсоре, что необходимо для получения полидисперсного порошка карбида бора, а также обеспечивает удаление влаги и адсорбированных газов из печного пространства и с поверхности теплоизоляции индукционной печи. Это позволяет в дальнейшем эффективно получать химически чистый полидисперсный порошок карбида бора заданного зернового состава от 5 до 150 мкм.

Проведение карботермического восстановления борного ангидрида в вакууме выше температуры 700°С приводит к возгонке части борного ангидрида, что ведет к изменению соотношения компонентов в реакционной массе, а следовательно, к снижению химической чистоты получаемого полидисперсного порошка карбида бора.

Проведение карботермического восстановления борного ангидрида при температуре 1800-1850°С в токе аргона течение 2-3 часов со скоростью нагрева 4-6 град/мин обеспечивает получение химически чистых полидисперсных порошков, не требующих интенсивного помола, для выделения фракций от 5 до 150 мкм. При температуре ниже 1800°С карботермическое восстановление борного ангидрида в больших объемах не идет до конца и возможно появление свободного углерода, что снизит химическую чистоту получаемого порошка карбида бора, а также размер зерен в полученном порошке карбида бора не будет превышать 40 мкм. При температуре выше 1850°С возможен рост зерен в получаемом порошке карбида бора размером более 200 мкм, что потребует дальнейшего длительного измельчения, при этом его загрязнение материалом мелящих тел приводит к снижению химической чистоты получаемого порошка карбида бора.

При скорости нагрева менее 4 град/мин карботермическое восстановление борного ангидрида становится не эффективным, а при скорости нагрева выше 6 град/мин сложно равномерно прогреть реакционную массу определенного объема, что приводит к неоднородности химического состава по ее объему, и, как следствие, к снижению химической чистоты получаемого полидисперсного порошка карбида бора.

Проведение охлаждения в вакууме обеспечивает полноту протекания карботермического восстановления борного ангидрида с выделением оксида углерода в центральной части реакционной массы, что позволяет получать химически чистый полидисперсный порошок карбида бора без свободного углерода во всем объеме.

Технических решений, совпадающих с совокупностью существенных признаков заявляемого изобретения, не выявлено, что позволяет сделать вывод о соответствии заявляемого изобретения условию патентоспособности «новизна».

Заявляемые существенные признаки, предопределяющие получение указанного технического результата, явным образом не следуют из уровня техники, что позволяет сделать вывод о соответствии заявляемого изобретения условию патентоспособности «изобретательский уровень».

Условие патентоспособности «промышленная применимость» подтверждается следующим примером конкретного выполнения.

Пример. Для получения полидисперсного порошка карбида бора по заявленному способу были использованы борная кислота ГОСТ 18704-78 (с изм. 1, 2, 3) марки А и сажа марки П-803. Сажу загружают в стальные поддоны, которые затем устанавливают в сушильный шкаф. Процесс термообработки сажи ведут при температуре 190-210°С, преимущественно 200°С, в течение 6 часов.

Затем сажу массой 800 г и борную кислоту массой 2600 г засыпают в полиэтиленовый барабан, снабженный шарами. Смешивание осуществляют в течение 5-6 часов, по окончании которого содержимое высыпают через специальное сито, установленное на поддоне для отделения шаров от шихты.

После отделения шаров шихту засыпают в графитовые тигли и компактируют (утрамбовывают).

Для проведения дегидратации с получением спека борного ангидрида с углеродом графитовые тигли с шихтой устанавливают в муфельную печь.

Дегидратацию проводят по режиму, где первоначально нагревают до температуры 140-160°С, преимущественно до температуры 155°С, и выдерживают в течение 0,5-1,0 часа, преимущественно в течение 1 часа, затем нагревают до температуры 240-260°С, преимущественно до температуры 255°С и выдерживают в течение 0,5-1 часа, преимущественно в течение 1 часа, далее нагревают до температуры 380-430°С, преимущественно до температуры 400°С и выдерживают в течение 1-1,5 часов, преимущественно в течение 1 часа. По окончании дегидратации спек борного ангидрида с углеродом охлаждают одновременно с охлаждением муфельной печи.

Далее проводят карботермическое восстановление борного ангидрида в индукционной электропечи. Индукционная электропечь снабжена вакуум-насосом и эксплуатируется как под вакуумом, так и с защитной (аргон) средой.

Спек борного ангидрида с углеродом до температуры 700°С нагревают в вакууме, а затем до температуры 1800-1850°С, преимущественно до температуры 1850°С нагревают со скоростью 4-6 град/мин, преимущественно 5 град/мин, в токе аргона и выдерживают в течение 2-3 часов, преимущественно в течение 2,5 часов.

После каждого карботермического восстановления борного ангидрида от полученного полидисперсного порошка карбида бора, отбирают пробу, растирают в ступке и определяют зерновой состав. Также в полученном полидисперсном порошке карбида бора определяют содержание углерода общего, углерода свободного, бора общего и борного ангидрида.

Далее карбид бора в виде пористой массы измельчают в шаровой мельнице объемом 20 л с шарами из стали ШХ-15. Продолжительность измельчения проводят в течение 0,1-0,5 часов, преимущественно 0,3 часа. Полученный после измельчения полидисперсный порошок карбида бора с размером зерен от 5 до 150 мкм классифицируют по фракциям F-120, F-150, F-220, F-240, F-320, F-500 и F-1200 на ситах и центробежном классификаторе.

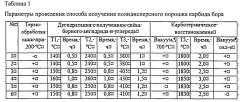

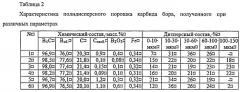

Результаты исследований приведены в Таблицах 1 и 2.

Представленные результаты подтверждают получение полидисперсного порошка карбида бора с размером зерен от 1 мкм до 150 мкм, качество которого соответствует требованиям ГОСТ 3647-80 и ГОСТ 5744-85, согласно которым содержание карбида бора (В4С) должно быть не менее 96,0 мас. %, оксида бора (В2О3) не более 0,2 мас. %, углерода свободного (Ссвоб.) не более 3-10 мас. % (в зависимости от зернистости).

Таким образом, заявляемое изобретение обеспечивает повышение химической чистоты и полидисперсности порошка карбида бора, полученного эффективным способом.

Способ получения полидисперсного порошка карбида бора, включающий смешивание борной кислоты и углеродсодержащего компонента, компактирование шихты, ее дегидратацию с получением спека борного ангидрида с углеродом, карботермическое восстановление борного ангидрида с получением порошка карбида бора и охлаждение, отличающийся тем, что перед смешиванием сажу, используемую в качестве углеродсодержащего компонента, подвергают термообработке, дегидратацию шихты производят по режиму, где первоначально нагревают до температуры 140-160°С и выдерживают в течение 0,5-1 часа, затем нагревают до температуры 240-260°С и выдерживают в течение 0,5-1 часа, далее нагревают до температуры 380-430°С и выдерживают в течение 1-1,5 часов, после чего карботермическое восстановление борного ангидрида до температуры 700°С ведут в вакууме, а дальнейшее нагревание до температуры 1800-1850°С ведут со скоростью 4-6 град/мин в токе аргона и выдерживают в течение 2-3 часов, после чего охлаждение ведут в вакууме.