Способ получения резиновой смеси

Иллюстрации

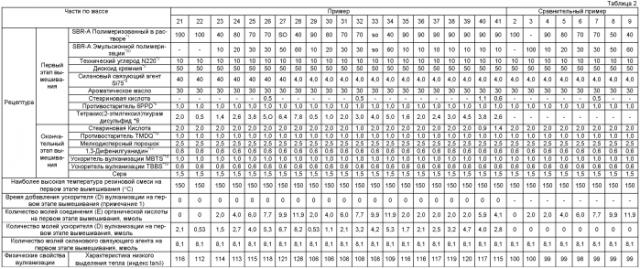

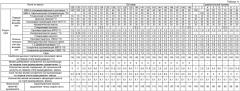

Показать всеИзобретение относится к способу получения резиновой смеси. Резиновая смесь содержит каучуковый компонент (А), содержащий компонент, выбранный из натурального каучука и синтетических диеновых каучуков, наполнитель, содержащий неорганический наполнитель (В), силановый связующий агент (С), ускоритель вулканизации (D), выбранный из тиурамов, солей дитиокарбаминовой кислоты, тиомочевин и солей ксантогенной кислоты. Резиновую смесь вымешивают на нескольких этапах; сначала вымешивают каучуковый компонент (А), весь или часть неорганического наполнителя (В), весь или часть силанового связующего агента (С) и ускоритель вулканизации (D). Изобретение обеспечивает производство резиновой смеси, имеющей отличную характеристику низкого выделения тепла при эффективном повышении активности связывающей способности силанового связующего агента. 13 з.п. ф-лы, 4 ил., 18 табл., 1 пр.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу получения резиновой смеси, содержащей неорганический наполнитель и имеющей улучшенную характеристику низкого выделения тепла.

Уровень техники

Недавно, в связи с тенденцией глобального регулирования выбросов диоксида углерода, в сочетании с повышенным вниманием к сохранению окружающей среды, стали возрастать требования низкого потребления топлива автомобилями. Для удовлетворения этого требования желательно снизить такую эксплуатационную характеристику шин как сопротивление качению. До сих пор в качестве средства снижения сопротивления качению шин был разработан способ оптимизации структуры шин; однако в настоящее время в качестве наиболее распространенного способа используется подход с использованием для шин резиновой смеси с низким выделением тепла.

Для получения указанной резиновой смеси с низким выделением тепла известен способ с использованием неорганического наполнителя, такого как диоксид кремния или тому подобное.

Однако при введении в резиновую смесь неорганического наполнителя, такого как диоксид кремния или тому подобное с целью получения резиновой смеси, содержащей неорганический наполнитель, указанный наполнитель агрегируется в резиновой смеси (благодаря гидроксильным группам на поверхности диоксида кремния), и поэтому, для предотвращения агрегирования, используется силановый связующий агент.

Соответственно, для успешного решения вышеупомянутой проблемы путем введения силанового связующего агента, были проведены различные исследования для повышения активности связывающей способности силанового связующего агента.

Например, в патентной ссылке 1 предложена резиновая смесь, содержащая в качестве основных компонентов, по меньшей мере (i) один диеновый эластомер, (ii) белый наполнитель в качестве армирующего наполнителя и (iii) полисульфид алкоксисилана в качестве связующего агента (белый наполнитель/диеновый эластомер), наряду с (iv) енамином и (v) производной гуанидина.

В патентной ссылке 2 раскрыта резиновая смесь, которая содержит, в качестве основных компонентов, по меньшей мере (i) один диеновый эластомер, (ii) белый наполнитель в качестве армирующего наполнителя и (iii) полисульфид алкоксисилана в качестве связующего агента (белый наполнитель/диеновый эластомер) наряду с (iv) тиофосфатом цинка и (v) производной гуанидина.

В патентной ссылке 3 описана резиновая смесь, которая содержит, в качестве основных компонентов, по меньшей мере (i) диеновый эластомер, (ii) неорганический наполнитель в качестве армирующего наполнителя и (iii) полисульфид алкоксисилана (ПСАС) в качестве связующего агента (неорганический наполнитель/диеновый эластомер), который комбинируется с (iv) альдимином (R-CH=N-R) и (v) производной гуанидина.

Кроме того, в патентной ссылке 4 предложена резиновая смесь, главным образом, содержащая, по меньшей мере (i) диеновый эластомер, (ii) неорганический наполнитель, в качестве армирующего наполнителя и (iii) полисульфид алкоксисилана, в качестве связующего агента, который комбинируется с (iv) 1,2-дигидропиридином и (v) производной гуанидина.

Однако в этих изобретениях совсем не рассматривается проблема, относящаяся к условиям вымешивания.

В качестве случая повышения активности связывающей способности силанового связующего агента с рассмотрением условий вымешивания, упоминается патентная ссылка 5, однако желательно дополнительно повысить активность связывающей способности силанового связующего агента.

Перечень цитирования

Патентные источники

Патентная ссылка 1: JP-T 2002-521515

Патентная ссылка 2: JP-T 2002-521516

Патентная ссылка 3: JP-T 2003-530443

Патентная ссылка 4: JP-T 2003-523472

Патентная ссылка 5: W02008/123306

Раскрытие изобретения

Проблемы, решаемые в настоящем изобретении

Исходя из вышеуказанной ситуации, целью настоящего изобретения является разработка способа получения резиновой смеси, которая способна дополнительно повышать активность связывающей способности силанового связующего агента, и таким образом, эффективно производить резиновую смесь с низким выделением тепла.

Средства решения проблем

Для решения вышеупомянутых проблем авторы изобретения провели различные исследования способа вымешивания каучукового компонента, всего или части неорганического наполнителя, всего или части силанового связующего агента, и, по меньшей мере, одного ускорителя вулканизации, выбранного из тиурамов, солей дитиокарбаминовой кислоты, тиомочевин и солей ксантогенной кислоты на первом этапе стадии вымешивания, и в результате получили экспериментальные сведения, что с целью увеличения активности связывающей способности, достаточно оптимизировать тот этап вымешивания, в котором, по меньшей мере, один ускоритель вулканизации, выбранный из тиурамов, солей дитиокарбаминовой кислоты, солей тиомочевины и ксантата, добавляют в резиновую смесь, и выполнили настоящее изобретение.

Таким образом, настоящее изобретение представляет собой способ получения резиновой смеси, которая содержит каучуковый компонент (А), содержащий по меньшей мере один компонент, выбранный из натурального каучука и синтетических диеновых каучуков, наполнитель, содержащий неорганический наполнитель (В), силановый связующий агент (С), по меньшей мере, один ускоритель (D) вулканизации, выбранный из тиурамов, солей дитиокарбаминовой кислоты, тиомочевин и солей ксантогенной кислоты, в котором резиновую смесь вымешивают на нескольких этапах; причем на первом этапе вымешивания вымешивают каучуковый компонент (А), весь или часть неорганического наполнителя (В), весь или часть силанового связующего агента (С), и ускоритель (D) вулканизации.

Преимущество изобретения

В соответствии с настоящим изобретением, разработан способ получения резиновой смеси, в котором возможно дополнительное повышение активности связывающей способности силанового связующего агента, и таким образом он позволяет, эффективно производить резиновую смесь с характеристикой низкого выделения тепла.

Краткое описание чертежей

Фигура 1 графически представляет формулу критической регрессии [1] настоящего изобретения для характеристики низкого выделения тепла, где ускоритель (D) вулканизации представляет собой тетракис(2-этилгексил)тиурам дисульфид.

На фигуре 2 графически представлена формула критической регрессии [1] для характеристики низкого выделения тепла, где ускоритель (D) вулканизации представляет собой N,N'-диэтилтиомочевину.

Фигура 3 графически представляет формулу критической регрессии [1] для характеристики низкого выделения тепла, где ускоритель (D) вулканизации представляет собой дибензилдитиокарбамат цинка.

На фигуре 4 графически представлена формула критической регрессии [1] для характеристики низкого выделения тепла, где ускоритель (D) вулканизации представляет собой изопропилксантат цинка.

Осуществление изобретения

Настоящее изобретение подробно описано в последующем.

Способ получения резиновой смеси настоящего изобретения представляет собой способ получения резиновой смеси, которая содержит каучуковый компонент (А), содержащий по меньшей мере один компонент, выбранный из натурального каучука и синтетических диеновых каучуков, наполнитель, содержащий неорганический наполнитель (В), силановый связующий агент (С) и по меньшей мере, один ускоритель (D) вулканизации, выбранный из тиурамов, солей дитиокарбаминовой кислоты, тиомочевин и солей ксантогенной кислоты, в котором резиновую смесь вымешивают на нескольких этапах, причем на первом этапе вымешивания вьмешивают каучуковый компонент (А), весь или часть неорганического наполнителя (В), весь или часть силанового связующего агента (С), и ускоритель (D) вулканизации.

В настоящем изобретении, по меньшей мере, один ускоритель (D) вулканизации, выбранный из тиурамов, солей дитиокарбаминовой кислоты, тиомочевин и солей ксантогенной кислоты, добавляют и вымешивают на первом этапе вымешивания, причем это приводит к повышению активности связывающей способности силанового связующего агента (С).

Авторы настоящего изобретения провели различные эксперименты по смешиванию каучукового компонента (А), всего или части неорганического наполнителя (В), всего или части силанового связующего агента (С) и ускорителя (D) вулканизации на первом этапе вымешивания, и в результате было установлено, что при добавлении ускорителя (D) вулканизации на первом этапе вымешивания, в некоторых случаях наблюдается сильный эффект повышения активности связывающей способности, однако в некоторых других случаях эффект является слабым. Поэтому авторы изобретения в разнообразных экспериментах проанализировали факторы увеличения эффекта, и в результате получили экспериментальные сведения, что с целью увеличения активности связывающей способности, количество смешиваемого соединения (Е) органической кислоты и количество смешиваемого ускорителя (D) вулканизации, должны находиться в определенном соотношении. Авторы настоящего изобретения графически представили часть своих экспериментов на чертежах, где значение Х откладывается по вертикали и Y откладывается по горизонтали, и вывели из графиков следующую формулу [1], которая представляет собой формулу критической регрессии для характеристики низкого выделения тепла, причем были найдены предпочтительные варианты осуществления настоящего изобретения.

На фигуре 1 показана формула критической регрессии [1] для характеристики низкого выделения тепла, где ускоритель (D) вулканизации представляет собой тетракис(2-этилгексил)тиурам дисульфид, который упомянут ниже;

На фигуре 2 показана формула критической регрессии [1] для характеристики низкого выделения тепла, где ускоритель (D) вулканизации представляет N,N'-диэтилтиомочевину; На фигуре 3 показана формула критической регрессии [1] для характеристики низкого выделения тепла, где ускоритель (D) вулканизации представляет собой дибензилдитиокарбамат цинка; и

На фигуре 4 показана формула критической регрессии [1] для характеристики низкого выделения тепла, где ускоритель (D) вулканизации представляет собой изопропилксантат цинка.

Как видно из формулы критической регрессии для характеристики низкого выделения тепла, показанной на этих фигурах 1-4, авторы настоящего изобретения установили, что в любом случае, когда ускоритель (D) вулканизации выбран из тиурамов, солей дитиокарбаминовой кислоты, тиомочевин и солей ксантогенной кислоты, желательно, чтобы соединение (Е) органической кислоты было добавлено и вымешано на первом этапе вымешивания в способе получения резиновой смеси настоящего изобретения, причем количество молекул Х соединения (Е) органической кислоты в резиновой смеси на первом этапе относительно количества молекул Y ускорителя (D) вулканизации соответствует следующей относительной формуле [1]:

0 ≤ X ≤ 1,5 × Y [ 1 ]

Предпочтительно, для более эффективного увеличения активности связывающей способности силанового связующего агента (С), наиболее высокая температура резиновой смеси на первом этапе вымешивания составляет от 120 до 190°С.

В настоящем изобретении стадия вымешивания резиновой смеси включает, по меньшей мере, два этапа: первый этап вымешивания химических веществ, отличающихся от тех, что связаны с вулканизацией, за исключением ускорителя (D) вулканизации, и окончательный этап вымешивания тех химических веществ, что связаны с вулканизацией, причем при необходимости она может включать промежуточный этап вымешивания химических веществ, отличающихся от тех, что связаны с вулканизацией, за исключением ускорителя (D) вулканизации. Здесь термин «химические вещества, связанные с вулканизацией» означает реагенты, конкретно относящиеся к вулканизации, в том числе включающие вулканизирующее вещество и ускоритель вулканизации.

В настоящем изобретении первый этап вымешивания представляет собой первый этап вымешивания каучукового компонента (А), неорганического наполнителя (В) и силанового связующего агента (С), однако не включает в себя случай вымешивания каучукового компонента (А) и другого наполнителя, отличающегося от неорганического наполнителя (В) на начальном этапе, и случай предварительного вымешивания одного каучукового компонента (А).

В настоящем изобретении, этап вымешивания до окончательного этапа, такой как первый этап, промежуточный этап и другие, представляет собой стадию смешивания других исходных материалов, отличающихся от связанных с вулканизацией химических веществ, (вулканизирующее вещество и ускоритель вулканизации), таких как каучуковый компонент, неорганический наполнитель, связующий агент и другие, и их вымешивание, причем это является стадией диспергирования неорганического наполнителя в резиновой смеси и усиления каучукового компонента. Одним отличительным признаком настоящего изобретения является то, что ускоритель (D) вулканизации добавляется на первом этапе, чтобы, таким образом, улучшить диспергирование неорганического наполнителя в резиновой смеси. В зависимости от обстоятельств, каучуковый компонент, наполнитель и другие компоненты могут добавляться и вымешиваться на промежуточном этапе.

В случае, когда способ настоящего изобретения включает промежуточный этап после первого этапа вымешивания и до окончательного этапа, предпочтительно, самая высокая температура резиновой смеси на промежуточном этапе вымешивания составляет от 120 до 190°С, более предпочтительно от 130 до 175°С, еще более предпочтительно от 140 до 170°С. Предпочтительно, время вымешивания составляет от 10 секунд до 20 минут, более предпочтительно от 10 секунд до 10 минут, еще более предпочтительно от 30 секунд до 5 минут. Когда способ включает в себя промежуточный этап, желательно, чтобы после первого этапа вымешивания, температура резиновой смеси снижалась, по меньшей мере, на 10°С по сравнению с температурой после вымешивания на первом этапе, и затем смесь обрабатывают на последующем этапе.

Окончательный этап вымешивания представляет собой стадию добавления связанных с вулканизацией химических веществ (вулканизирующее вещество, ускоритель вулканизации) и вымешивания этих компонентов. Предпочтительно наибольшая температура резиновой смеси на окончательном этапе составляет от 60 до 140°С, более предпочтительно от 80 до 120°С, еще более предпочтительно от 100 до 120°С. Предпочтительно, время вымешивания составляет от 10 секунд до 20 минут, более предпочтительно от 10 секунд до 10 минут, еще более предпочтительно от 20 секунд до 5 минут.

Когда резиновую смесь последовательно обрабатывают от первого этапа вымешивания, на промежуточном этапе до окончательного этапа, желательно, чтобы температура резиновой смеси снижалась, по меньшей мере на 10°С, по сравнению с температурой после вымешивания на первом этапе, и затем смесь обрабатывают на последующем этапе.

Силановый связующий агент (С)

Силановый связующий агент (С), используемый в способе получения резиновой смеси настоящего изобретения, предпочтительно представляет собой, по меньшей мере, одно соединение, выбранное из группы, состоящей из соединений следующих общих формул (I)-(IV).

Используя силановый связующий агент (С) указанного типа, в настоящем изобретении получают резиновую смесь с отличной перерабатываемостью, при этом пневматические шины обладают хорошим сопротивлением истиранию.

Общие формулы (I)-(IV) последовательно описаны ниже.

в которой множественные заместители R1 могут быть одинаковыми или различными, причем каждый представляет собой линейную, циклическую или разветвленную алкильную группу, имеющую от 1 до 8 атомов углерода, линейную или разветвленную алкоксиалкильную группу, имеющую от 2 до 8 атомов углерода, или атом водорода; множественные R2 могут быть одинаковыми или различными, причем каждый представляет собой линейную, циклическую или разветвленную алкильную группу, имеющую от 1 до 8 атомов углерода; множественные R3 могут быть одинаковыми или различными, причем каждый представляет собой линейную или разветвленную алкиленовую группу, имеющую от 1 до 8 атомов углерода; а означает от 2 до 6 в качестве среднего значения; р и r могут быть одинаковыми или различными, причем каждый означает от 0 до 3 в качестве среднего значения, при условии, что как р, так и г одновременно не равны трем.

Конкретные примеры силанового связующего агента (С), представленного вышеупомянутой общей формулой (I), включают:

бис(3-триэтоксисилилпропил)тетрасульфид, бис(3-триметоксисилилпропил)тетрасульфид, бис(3-метилдиметоксисилилпропил)тетрасульфид, бис(2-триэтоксисилилэтил)тетрасульфид, бис(3-триэтоксисилилпропил)дисульфид, бис(3-триметоксисилилпропил)дисульфид, бис(3-метилдиметоксисилилпропил)дисульфид, бис(2-триэтоксисилилэтил)дисульфид, бис(3-триэтоксисилилпропил) трисульфид, бис(3-триметоксисилилпропил)трисульфид, бис(3-метилдиметоксисилилпропил)трисульфид, бис(2-триэтоксисилилэтил) трисульфид, бис(3-моноэтоксидиметилсилилпропил)тетрасульфид, бис(3-моноэтоксидиметилсилилпропил)трисульфид, бис(3-моноэтоксидиметилсилилпропил)дисульфид, бис(3-монометоксидиметилсилилпропил)тетрасульфид, бис(3-монометоксидиметилсилилпропил)трисульфид, бис(3-монометоксидиметилсилилпропил)дисульфид, бис(2-моноэтоксидиметилсилилэтил)тетрасульфид, бис(2-моноэтоксидиметилсилилэтил)трисульфид, бис(2-моноэтоксидиметилсилилэтил)дисульфид.

в которой R4 означает одновалентную группу, выбранную из -Cl, -Br, R9O-, R9C(=O)O-, R9R10C=NO-, R9R10CNO-, R9R10N-, и -(OSiR9R10)h(OSiR9R10R11) (где каждый R9, R10 и R11 могут быть одинаковыми или различными, причем каждый означает атом водорода или одновалентную углеводородную группу, имеющую от 1 до 18 атомов углерода; и h означает от 1 до 4 в качестве среднего значения); R5 означает R4, атом водорода, или углеводородную группу, имеющую от 1 до 18 атомов углерода; R6 означает R4, R5, атом водорода, или группу -[O(R12O)j]0,5 (где R12 означает алкиленовую группу, имеющую от 1 до 18 атомов углерода; и j означает целое число от 1 до 4); R7 означает двухвалентную углеводородную группу, имеющую от 1 до 18 атомов углерода; R8 означает одновалентную углеводородную группу, имеющую от 1 до 18 атомов углерода; каждый х, y и z означает число, соответствующее соотношениям: x+y+2z=3, 0≤х≤3, 0≤y≤2, 0≤z≤1.

В общей формуле (II) заместители R8, R9, R10 и R11 могут быть одинаковыми или различными, каждый предпочтительно представляет собой линейную, циклическую или разветвленную алкильную, алкенильную, арильную или аралкильную группу, имеющую от 1 до 18 атомов углерода. В случае, когда R5 представляет собой одновалентную углеводородную группу, имеющую от 1 до 18 атомов углерода, предпочтительно эта группа является линейной, циклической или разветвленной алкильной группой, алкенильной, арильной или аралкильной группой. Предпочтительно R12 является линейной, циклической или разветвленной алкиленовой группой, и более предпочтительно R12 означает линейную группу. Заместитель R7 представляет собой, например, алкиленовую группу, имеющую от 1 до 18 атомов углерода, алкенильную группу, имеющую от 2 до 18 атомов углерода, циклоалкиленовую группу, имеющую от 5 до 18 атомов углерода, циклоалкилалкиленовую группу, имеющую от 6 до 18 атомов углерода, ариленовую группу, имеющую от 6 до 18 атомов углерода, или аралкиленовую группу, имеющую от 7 до 18 атомов углерода. Алкиленовая группа и алкенильная группа могут быть линейной или разветвленной; и циклоалкиленовая группа, циклоалкилалкиленовая группа, ариленовая группа и аралкиленовая группа могут иметь заместитель, такой как низшая алкильная группа или тому подобное на кольце этой группы. Предпочтительно R7 означает алкиленовую группу, имеющую от 1 до 6 атомов углерода, более предпочтительно линейную алкиленовую группу, например, метиленовую группу, этиленовую группу, триметиленовую группу, тетраметиленовую группу, пентаметиленовую группу или гексаметиленовую группу.

Конкретные примеры одновалентной углеводородной группы, имеющей от 1 до 18 атомов углерода R5, R8, R9, R10 и R11 в общей формуле (II), включают метильную группу, этильную группу, н-пропильную группу, изопропильную группу, н-бутильную группу, изобутильную группу, втор-бутильную группу, трет-бутильную группу, пентильную группу, гексильную группу, октильную группу, децильную группу, додецильную группу, циклопентильную группу, циклогексильную группу, винильную группу, пропенильную группу, аллильную группу, гексенильную группу, октенильную группу, циклопентенильную группу, циклогексенильную группу, фенильную группу, толильную группу, ксилильную группу, нафтильную группу, бензильную группу, фенетильную группу, нафтилметильную группу и т.д.

Примеры R12 в общей формуле (II) включают метиленовую группу, этиленовую группу, триметиленовую группу, тетраметиленовую группу, пентаметиленовую группу, гексаметиленовую группу, октаметиленовую группу, декаметиленовую группу, додекаметиленовую группу и т.д.

Конкретные примеры силанового связующего агента (С), представленного общей формулой (II) включают 3-гексаноилтиопропилтриэтоксисилан, 3-октаноилтиопропилтриэтоксисилан, 3-деканоилтиопропилтриэтоксисилан, 3-лауроилтиопропилтриэтоксисилан, 2-гексаноилтиоэтилтриэтоксисилан, 2-октаноилтиоэтилтриэтоксисилан, 2-деканоилтиоэтилтриэтоксисилан, 2-лауроилтиоэтилтриэтоксисилан, 3-гексаноилтиопропилтриметоксисилан, 3-октаноилтиопропилтриметоксисилан, 3-деканоилтиопропилтриметоксисилан, 3-лауроилтиопропилтриметоксисилан, 2-гексаноилтиоэтилтриметоксисилан, 2-октаноилтиоэтилтриметоксисилан, 2-деканоилтиоэтилтриметоксисилан, 2-лауроилтиоэтилтриметоксисилан и т.д. Из указанных соединений особенно предпочтительным является 3-октаноилтиопропилтриэтоксисилан (фирма General Electric Silicones, торговое наименование NXT Silane).

в которой множество заместителей R13 могут быть одинаковыми или различными, причем каждый означает линейную, циклическую или разветвленную алкильную группу, имеющую от 1 до 8 атомов углерода, линейную или разветвленную алкоксиалкильную группу, имеющую от 2 до 8 атомов углерода, или атом водорода; множество заместителей R14 могут быть одинаковыми или различными, причем каждый означает линейную, циклическую или разветвленную алкильную группу, имеющую от 1 до 8 атомов углерода; множество заместителей R15 могут быть одинаковыми или различными, причем каждый означает линейную или разветвленную алкиленовую группу, имеющую от 1 до 8 атомов углерода; R16 означает двухвалентную группу общей формулы (-S-R17-S-), (-R18-Sm1-R19-) или (-R20-Sm2-R21-Sm3-R22-) (где каждый заместитель R17-R22 означает двухвалентную углеводородную группу, двухвалентную ароматическую группу или двухвалентную органическую группу, которая содержит гетероатом, за исключением серы и кислорода, имеющую от 1 до 20 атомов углерода; m1, m2 и m3 могут быть одинаковыми или различными, причем каждый означает число от 1 до менее, чем 4 в качестве среднего значения); множество значений k могут быть одинаковыми или различными, и каждое означает число от 1 до 6 в качестве среднего значения; каждое s и t означает число от 0 до 3 в качестве среднего значения, при условии, что как s, так и t одновременно не равны 3.

Предпочтительные примеры силанового связующего агента (С), представленного вышеупомянутой общей формулой (III), являются соединениями, представленными средней композиционной формулой

(CH3CH2O)3Si-(СН2)3-S2-(СН2)6-S2-(СН2)3-Si(ОСН2СН3)3,

средней композиционной формулой

(CH3CH2O)3Si-(СН2)3-S2-(СН2)10-S2-(СН2)3-Si(ОСН2СН3)3,

средней композиционной формулой

(CH3CH2O)3Si-(СН2)3-S3-(СН2)6-S3-(СН2)3-Si(ОСН2СН3)3,

средней композиционной формулой

(CH3CH2O)3Si-(СН2)3-S4-(СН2)6-S4-(СН2)3-Si(ОСН2СН3)3,

средней композиционной формулой

(CH3CH2O)3Si-(СН2)3-S-(СН2)6-S2-(СН2)6-S-(СН2)3-Si(ОСН2СН3)3,

средней композиционной формулой

(CH3CH2O)3Si-(СН2)3-S-(СН2)6-S2.5-(СН2)6-S-(СН2)3-Si(ОСН2СН3)3,

средней композиционной формулой

(CH3CH2O)3Si-(СН2)3-S-(СН2)6-S3-(СН2)6-S-(СН2)3-Si(ОСН2СН3)3,

средней композиционной формулой

(CH3CH2O)3Si-(СН2)3-S-(СН2)6-S4-(СН2)6-S-(СН2)3-Si(ОСН2СН3)3,

средней композиционной формулой

(CH3CH2O)3Si-(СН2)3-S-(СН2)10-S2-(СН2)10-S-(СН2)3-Si(ОСН2СН3)3,

средней композиционной формулой

(CH3CH2O)3Si-(СН2)3-S4-(СН2)6-S4-(СН2)6-S-(СН2)3-Si(ОСН2СН3)3,

средней композиционной формулой

(CH3CH2O)3Si-(СН2)3-S2-(СН2)6-S2-(СН2)6-S-(СН2)3-Si(ОСН2СН3)3,

средней композиционной формулой

(CH3CH2O)3Si-(СН2)3-S-(СН2)6-S2-(СН2)6-S2-(СН2)6-S-(CH2)3-Si(ОСН2СН3)3 и т.д.

в которой R означает линейную, циклическую или разветвленную алкильную группу, имеющую от 1 до 20 атомов углерода; множество заместителей G могут быть одинаковыми или различными, причем каждый означает алкандиильную группу или алкендиильную группу, имеющую от 1 до 9 атомов углерода; множество заместителей Za могут быть одинаковыми или различными, причем каждый означает функциональную группу, способную связываться с двумя атомами кремния и выбранную из [-O-]0,5, [-O-G-]0,5 и [-O-G-O-]0,5; множество заместителей Zb могут быть одинаковыми или различными, причем каждый означает функциональную группу способную связываться с двумя атомами кремния и представленную как [-O-G-O-]0,5; множество заместителей Zc могут быть одинаковыми или различными, причем каждый означает функциональную группу, выбранную из -Cl, -Br, -ORa, RaC(=O)O-, RaRbC=NO-, RaRbN-, Ra- и HO-G-O- (где G имеет указанное выше значение); каждый R3 и R1' означает линейную, циклическую или разветвленную алкильную группу, имеющую от 1 до 20 атомов углерода; каждое значение m, n, и, v и w находится в диапазонах: 1≤m≤20, 0≤n≤20, 0≤u≤3, 0≤v≤2, 0≤w≤1, и (u/2)+v+2w равно 2 или 3; в случае, когда в формуле имеется множество заместителей А, тогда Z u a , Z v b и Z c w могут быть одинаковыми или различными в этом множестве А; в случае, когда в формуле имеется множество заместителей В, тогда Z u a , Z v b и Z c w могут быть одинаковыми или различными во множестве В.

Конкретные примеры силанового связующего агента (С), представленного общей формулой (IV), включают следующие: химическая формула (V), химическая формула (VI) и химическая формула (VII):

В этой формуле каждая группа L независимо означает алкандиильную группу или алкендиильную группу, имеющую от 1 до 9 атомов углерода; и х=m, и y=n.

В качестве силанового связующего агента, представленного химической формулой (V), промышленно доступным продуктом является "NXT Low-V Silane", торговое наименование, от фирмы Momentive Performance Materials.

В качестве силанового связующего агента, представленного химической формулой (VI), промышленно доступным продуктом является "NXT Ultra Low-V Silane", торговое наименование, от фирмы Momentive Performance Materials.

Кроме того, в качестве силанового связующего агента, представленного химической формулой (VII), в изобретении указан промышленный продукт "NXT-Z", торговое наименование, от фирмы Momentive Performance Materials.

В силановом связующем агенте, представленном общей формулой (II), в химической формуле (V) или химической формуле (VI) имеется защищенная меркапто-группа, и поэтому этот агент является эффективным для предупреждения начальной подвулканизации в технологическом процессе, до стадии вулканизации, и следовательно, продукт имеет хорошие эксплуатационные характеристики.

В силановом связующем агенте, представленном общей формулой (V), (VI) или (VII), алкоксисилан имеет много атомов углерода, и поэтому из агента будет выделяться незначительное количество летучих соединений VOC (особенно спирта), и, следовательно, агент будет подходящим в отношении рабочей окружающей среды. Кроме того, силановый связующий агент с химической формулой (VII) дополнительно обеспечивает такую характеристику шины, как низкое выделение тепла, и поэтому является более предпочтительным.

Из соединений, представленных общими формулами (I)-(IV), те, которые представлены вышеупомянутой общей формулой (I), являются особенно предпочтительными в качестве силанового связующего агента (С) для использования в настоящем изобретении. Ускоритель (D) вулканизации может легко активировать полисульфидную связь в агенте, который взаимодействует с каучуковым компонентом (А).

В настоящем изобретении, единственный агент, или два, или больше различных типов силановых связующих агентов (С) могут быть использованы или индивидуально, или в сочетании.

Относительно количества силанового связующего агента (С), присутствующего в резиновой смеси настоящего изобретения, предпочтительно, отношение по массе {силановый связующий агент (С)/неорганический наполнитель (В)} составляет от (1/100) до (20/100). Когда указанное отношение составляет, по меньшей мере (1/100), эффект усиления характеристики низкого выделения тепла резиновой смесью может быть выражен в удовлетворительной степени; и когда отношение составляет самое большее (20/100), стоимость резиновой смеси является низкой, а ее экономический потенциал увеличивается. Дополнительно, отношение по массе более предпочтительно составляет от (3/100) до (20/100), еще более предпочтительно от (4/100) до (10/100).

Ускоритель (D) вулканизации

Ниже подробно описаны тиурамы, соли дитиокарбаминовой кислоты, тиомочевины и соли ксантогенной кислоты, которые используются в качестве ускорителя (D) вулканизации в способе получения резиновой смеси настоящего изобретения.

Тиурамы, которые используются в способе получения резиновой смеси настоящего изобретения, включают тетраметилтиурам дисульфид, тетраэтилтиурам дисульфид, тетрапропилтиурам дисульфид, тетраизопропилтиурам дисульфид, тетрабутилтиурам дисульфид, тетрапентилтиурам дисульфид, тетрагексилтиурам дисульфид, тетрагептилтиурам дисульфид, тетраоктилтиурам дисульфид, тетранонилтиурам дисульфид, тетрадецилтиурам дисульфид, тетрадодецилтиурам дисульфид, тетрастеарилтиурам дисульфид, тетрабензилтиурам дисульфид, тетракис(2-этилгексил)тиурам дисульфид, тетраметилтиурам моносульфид, тетраэтилтиурам моносульфид, тетрапропилтиурам моносульфид, тетраизопропилтиурам моносульфид, тетрабутилтиурам моносульфид, тетрапентилтиурам моносульфид, тетрагексилтиурам моносульфид, тетрагептилтиурам моносульфид, тетраоктилтиурам моносульфид, тетранонилтиурам моносульфид, тетрадецилтиурам моносульфид, тетрадодецилтиурам моносульфид, тетрастеарилтиурам моносульфид, тетрабензилтиурам моносульфид, дипентаметилтиурам тетрасульфид и т.д. Из указанных выше предпочтительными являются тетракис(2-этилгексил)тиурам дисульфид и тетрабензилтиурам дисульфид, как обладающие высокой реакционной способностью.

Тиомочевины, которые используются в способе получения резиновой смеси настоящего изобретения, включают N,N'-дифенилтиомочевину, триметилтиомочевину, N,N'-диэтилтиомочевину, N,N'-диметилтиомочевину, N,N'-дибутилтиомочевину, этилентиомочевину, N,N'-диизопропилтиомочевину, N,N'-дициклогексилтиомочевину, 1,3-ди(орто-толил)тиомочевину, 1,3-ди(пара-толил)тиомочевину, 1,1-дифенил-2-тиомочевину, 2,5-дитиобимочевину, гуанилтиомочевину, 1-(1-нафтил)-2-тиомочевину, 1-фенил-2-тиомочевину, п-толилтиомочевину, о-толилтиомочевину и т.д. Из указанных выше предпочтительными являются N,N'-диэтилтиомочевина, триметилтиомочевина, N,N'-дифенилтиомочевина и N,N'-диметилтиомочевина, как обладающие высокой реакционной способностью.

Соли дитиокарбаминовой кислоты, для использования в способе получения резиновой смеси настоящего изобретения, включают цинк диметилдитиокарбамат, цинк диэтилдитиокарбамат, цинк дипропилдитиокарбамат, цинк диизопропилдитиокарбамат, цинк дибутилдитиокарбамат, цинк дипентилдитиокарбамат, цинк дигексилдитиокарбамат, цинк дигептилдитиокарбамат, цинк диоктилдитиокарбамат, цинк ди(2-этилгексил)дитиокарбамат, цинк дидецилдитиокарбамат, цинк дидодецилдитиокарбамат, цинк N-пентаметилендитиокарбамат, цинк N-этил-N-фенилдитиокарбамат, дибензилдитиокарбамат цинка, диметилдитиокарбамат меди, диэтилдитиокарбамат меди, дипропилдитиокарбамат меди, диизопропилдитиокарбамат меди, дибутилдитиокарбамат меди, дипентилдитиокарбамат меди, дигексилдитиокарбамат меди, дигептилдитиокарбамат меди, диоктилдитиокарбамат меди, ди(2-этилгексил)дитиокарбамат меди, дидецилдитиокарбамат меди, дидодецилдитиокарбамат меди, N-пентаметилендитиокарбамат меди, дибензилдитиокарбамат меди, натрий диметилдитиокарбамат, натрий диэтилдитиокарбамат, натрий дипропилдитиокарбамат, натрий диизопропилдитиокарбамат, натрий дибутилдитиокарбамат, натрий дипентилдитиокарбамат, натрий дигексилдитиокарбамат, натрий дигептилдитиокарбамат, натрий диоктилдитиокарбамат, натрий ди(2-этилгексил)дитиокарбамат, натрий дидецилдитиокарбамат, натрий дидодецилдитиокарбамат, натрий N-пентаметилендитиокарбамат, натрий дибензилдитиокарбамат, диметилдитиокарбамат железа, диэтилдитиокарбамат железа, дипропилдитиокарбамат железа, диизопропилдитиокарбамат железа, дибутилдитиокарбамат железа, дипентилдитиокарбамат железа, дигексилдитиокарбамат железа, дигептилдитиокарбамат железа, диоктилдитиокарбамат железа, ди(2-этилгексил)дитиокарбамат железа, дидецилдитиокарбамат железа, дидодецилдитиокарбамат железа, N-пентаметилендитиокарбамат железа, дибензилдитиокарбамат железа и т.д. Из указанных выше, предпочтительными являются дибензилдитиокарбамат цинка, цинк N-этил-N-фенилдитиокарбамат, цинк диметилдитиокарбамат и диметилдитиокарбамат меди, как обладающие высокой реакционной способностью.

Соли ксантогенной кислоты, для использования в способе получения резиновой смеси настоящего изобретения, включают цинк метилксантат, цинк этилксантат, цинк пропилксантат, изопропилксантат цинка, цинк бутилксантат, цинк пентилксантат, цинк гексилксантат, цинк гептилксантат, цинк октилксантат, цинк 2-этилгексилксантат, цинк децилксантат, цинк додецилксантат, кали