Способ энергосберегающей, не оказывающей негативного воздействия на окружающую среду экстракции легких фракций нефти и/или топлива из природного битума из нефтеносного сланца и/или нефтеносных песков

Иллюстрации

Показать всеИзобретение относится к экстракции легких фракций нефти и/или топлива из природного битума из нефтеносного сланца и/или нефтеносных песков. В способе природный битум экстрагируют путем водной сепарации из нефтеносного сланца и/или нефтеносных песков при образовании твердого остатка, летучие углеводороды отгоняют из природного битума перегонкой, при этом остается нерастворимый нефтяной кокс, включающий до 10% серы, газообразные углеводороды от перегонки разделяют путем фракционной конденсации на легкие фракции нефти, сырую нефть и различные топлива. Способ отличается тем, что твердые остатки из водной сепарации и/или нефтяной кокс используют термически, при этом их превращают путем субстехиометрического окисления кислородсодержащим газом (26) в противоточном газификаторе (19), взаимодействующим с подвижным слоем сыпучего материала (21), при добавлении щелочных веществ при температурах <1800°C в газообразные продукты расщепления с низким содержанием серы, эти продукты расщепления затем преобразуются путем субстехиометрического окисления в физическое тепло, которое применяют для генерирования нагретой водной технологической среды для физического измельчения нефтеносных песков и/или нефтеносного сланца (А) и/или для отделения природного битума из массива горных пород и/или в качестве технологического тепла для тепловой разбивки природного битума, и путем добавления щелочных веществ при восстановительных условиях, газообразные серосодержащие соединения, появляющиеся в противоточном газификаторе (19), преобразуются при температурах выше 400°C из ингредиентов углерод- и серосодержащих остатков путем химической реакции с щелочными веществами в твердые серосодержащие соединения, и эти твердые серосодержащие соединения, по меньшей мере, частично обрабатывают с газообразными продуктами реакции и удаляют из газовой фазы посредством отделения мелкозернистых материалов при температурах выше 300°C. Технический результат - улучшение энергетического баланса, преодоление угрозы окружающей среде. 12 з.п. ф-лы, 2 ил.

Реферат

[0001] Настоящее изобретение относится к способу энергосберегающей, не оказывающей негативного воздействия на окружающую среду экстракции легких фракций нефти и/или топлива из природного битума из нефтеносного сланца и/или нефтеносных песков (А) путем тепловой разработки месторождений углеродсодержащих соединений (Е), попадающихся при этой разработке месторождений.

[0002] Из-за сильного международного спроса на природное топливо и основанное на нефти сырье, так же как и ожидаемый долгосрочный дефицит обычной нефти, добыча энергетических носителей и сырья из источников нефтеносного сланца и/или нефтеносного песка становится все более и более важной.

[0003] Встречающиеся в природе нефтеносные пески или нефтеносный сланец включают материнскую горную породу и содержат до 20% битумной смеси. Эта битумная смесь, по существу, содержит органические соединения углерода с различными молекулярными массами и точками кипения.

[0004] Предпосылки создания изобретения

[0005] Чтобы сделать эти соединения углерода доступными для целенаправленной экстракции, битумная смесь должна быть сначала отделена от компонента материнской горной породы.

[0006] Отделение битума от этих масс материнской горной породы можно сделать, по существу, с помощью двух технологий.

[0007] Разработка карьера путем добычи открытым способом:

[0008] В этом способе массив горных пород, содержащий битум, забирается, применяя донные насосы землечерпальных машин или фронтальные погрузчики и транспортируется на перерабатывающие производства с помощью транспортных средств, используемых на труднопроходимых дорогах. Обработка, как правило, заключается в следующих этапах:

1. Разрушение/измельчение породы, как правило, при подаче водяного пара или горячей воды.

2. Отправка полученной суспензии к первому этапу экстракции, где осадок и вода формируют нижний разделительный слой и битум с пеной формирует верхний разделительный слой.

3. Отведение слоя нижнего осадка и воды к обычным искусственным озерам или водным отстойникам.

4. Отведение верхнего битумного слоя ко второму этапу экстракции, где отделяются остатки воды и мелкие частицы. Битум обычно растворяют в органическом растворителе (как правило, "сырая нефть", которая является продуктом процесса добычи легких фракций нефти). Получают так называемый природный битум.

5. Природный битум отправляется на следующую обработку битума ("обогащение").

[0009] Добыча так называемым "способом in-situ":

[0010] В этой технологии природный битум уже восстановлен в почве под поверхностью и без разрушения массивов горных пород. Это осуществляется следующим образом:

6. Водяной пар высокого давления впрыскивается глубоко в содержащую битум породную толщу. В результате достигается термоожижение природного битума.

7. Этот сжиженный природный битум перевозится целенаправленно в подземные точки сбора и перекачивается оттуда на поверхность посредством подходящей технологии откачивания.

8. Затем природный битум, восстановленный таким образом, как правило, следует той же самой процедуре, как и на этапе 5 выше.

[0011] Экстракция легких фракций нефти и жидких топлив из природного битума:

[0012] Природный битум (возможно, из обоих способов добычи) объединяется в следующей технологической установке ("обогащение"). Там обычно выполняются следующие этапы процесса:

9. Из смеси, включающей природный битум и сырую нефть, отгоняют летучие углеводороды. В конце, то, что остается - нерастворимый остаток, называется нефтяной кокс.В зависимости от применяемого материала, он может содержать до 10% серосодержащих компонентов.

10. Газообразные углеводороды от перегонки разделяют путем фракционной конденсации на сырую нефть, керосин и газойль; сырую нефть, как правило, по крайней мере, частично возвращают в процесс.

11. В зависимости от требуемого качества отдельных фракций, на дополнительном этапе может быть сделана десульфурация. Это обычно делается путем гидрирования и отделения элементарной серы.

12. В конце процесса происходит хранение и отгрузка жидких фракций.

[0013] Тем не менее, описанный выше способ для восстановления легких фракций нефти и топлив из нефтеносного сланца и/или нефтеносных песков имеет значительные недостатки.

[0014] Например, извлечение природного битума из массивов горных пород требует значительных количеств горячей воды и водяного пара. На единицу объема легких фракций нефти должно быть применено до 6 объемных единиц воды. Получение пара и горячей воды, как правило, производиться в котлах с помощью природного газа. Спрос на природный газ является чрезвычайно высоким и приводит к чрезвычайно неблагоприятному энергетическому балансу всего процесса. Кроме того, в результате особых выбросов СО2 на баррель полученных легких фракций нефти процесс является

фундаментально неприемлемым с экологической точки зрения и в связи с необходимостью экономно применять ценные ресурсы.

[0015] Нефтяной кокс, оставшийся позади при перегонке природного битума (этап 9) содержит серу в концентрациях до 10%. Это принципиально ценный энергоноситель. Тем не менее, из-за высокого содержания серы он не может быть легко использован в процессах горения, таких как генерирование водяного пара или горячей воды. Обеспечение экологически безопасной тепловой разработки месторождений находится под вопросом и, если вообще возможно, только при непропорциональных затратах для десульфуризации дымовых газов.

[0016] Из опубликованной заявки на патент US 2011/0051364 А1 известен способ, который предполагает применение минеральных кальцитов в газификации богатых углеродом веществ.

[0017] Для настоящего изобретения задачей, таким образом, было предоставление способа, который не имеет недостатков предыдущего уровня техники, но предлагает энергосберегающую разработку месторождений носителей углерода, которые содержатся в нефтеносных песках и/или нефтеносном сланце, который имеет дело с природным топливом (таким как природный газ) и сам по себе может генерировать достаточную энергию носителей для снабжения необходимой потребности в энергии для процесса разработки месторождений, по меньшей мере, частично.

[0018] Это достигается в соответствии с изобретением, в котором углеродсодержащие соединения содержат серу и преобразуются путем субстехиометрического окисления кислородсодержащим газом в противоточном газификаторе, взаимодействующим с подвижным слоем сыпучего материала, при добавлении щелочных веществ, при температурах <1800°C в газообразные продукты расщепления низкого содержания серы, и эти продукты расщепления затем преобразуются путем сверхстехиометрического окисления в физическое тепло, который применяют для генерирования нагретой водной технологической среды для физического измельчения нефтеносных песков и/или нефтеносного сланца и/или для отделения природного битума из массива горных пород и/или в качестве технологического тепла для тепловой разбивки природного битума, и путем добавления щелочных веществ при восстановительных условиях, газообразные серосодержащие соединения, появляющиеся в противоточном газификаторе (19), преобразуются при температурах выше 400°C из ингредиентов углерод- и серосодержащих остатков путем химической реакции с щелочными веществами в твердые серосодержащие соединения, и эти твердые серосодержащие соединения, по меньшей мере, частично обрабатывают с газообразными продуктами реакции и удаляют из газовой фазы посредством отделения мелкозернистых материалов при температурах выше 300°C. Этим путем сера может быть удалена из способа особенно экономно.

[0019] Было продемонстрировано, что остатки, которые прежде не эксплуатировались из-за проблем с серой, способны значительно улучшить энергетический баланс в добыче легких фракций нефти и/или топлива из нефтеносного сланца и/или нефтеносных песков. Соответствующей разработкой месторождений углеродных ингредиентов также преодолена угроза окружающей среде от соединений углерода, которые до сих пор остались в остатках.

[0020] Например, в качестве углеродсодержащих соединений могут быть применены твердые остатки из водной сепарации природного битума из массива горных пород и/или твердые остатки из тепловой фракционной перегонки природного битума.

[0021] Усовершенствование способа является особенно выгодным в способе, в котором противоточный газификатор выполнен в виде вертикальной технологической камеры с зоной кальцинирования и зоной окисления, в которых кальцинированные углерод- и серосодержащие остатки окисляются кислородсодержащим газом, и газообразные продукты реакции отбирают в верхней части вертикальной технологической камеры в форме вертикальной шахтной печи, через которую неокисленный сыпучий материал проходит непрерывно сверху вниз, и кислородсодержащий газ вводят, по меньшей мере, частично ниже зоны окисления, таким образом, также продвигая возрастающий газовый поток. Преимущество инертного сыпучего материала состоит в том, что механические свойства навала породы могут быть более легко различны и приспособлены к существенным аспектам способа.

[0022] Примеры веществ, которые могут быть применены в качестве щелочных веществ, представляют собой оксиды металлов, карбонаты металлов, гидроксиды металлов или их смеси, которые дозированы в газовую фазу выше зоны кальцинирования, и/или их смешивают с углеродсодержащими соединениями перед подачей в вертикальную технологическую камеру. Элементы щелочных металлов или элементы щелочноземельных металлов, особенно кальций, являются предпочтительными для образования оксидов металлов, карбонатов, гидроксидов, поскольку особенно в форме оксида кальция, каталитические эффекты имеют благоприятный эффект на ход способа.

[0023] Добавление щелочных веществ, по меньшей мере, частично в мелкозернистой форме с размером частиц <2 мм оказалось выгодным, поскольку имеет субстехиометрическое окисление при λ<0.5, особенно предпочтительно<0.3.

[0024] В желательном ходе способа, в вертикальной технологической камере и/или в газовой фазе откачивания газообразных продуктов реакции в присутствии водяного пара и оксида кальция, и/или карбоната кальция, и/или гидроксида кальция выполняется катализируемое кальцием преобразование существенных частей при температурах выше 400°C, полученных продуктов расщепления, содержащих масло и/или смолу, которые имеют длину цепи больше, чем С4, в монооксид углерода, диоксид углерода, и водород.

[0025] Подвижный слой сыпучего материала предпочтительно образован путем дополнительного дозирования крупнокускового материала, чтобы увеличить текучесть сыпучего материала и/или его газопроницаемость, и крупнокусковой материал смешивают с углеродсодержащими соединениями перед подачей в вертикальную технологическую камеру. В качестве крупнокускового материала могут быть применены минеральные вещества и/или другие неорганические вещества, такие как смеси веществ, имеющие размер частиц в диапазоне от 2 до 300 мм.

[0026] Также может быть выгодным применение древесины и/или других биогенных материалов в качестве крупнокускового материала с подходящим размером частиц. Часто эти материалы доступны около места, где выполняется способ, таким образом, данные короткие расстояния транспортировки при их использовании являются благоприятными для полной эффективности использования энергии.

[0027] Инертной сыпучий материал может быть отделен на нижнем конце вертикальной технологической камеры от полученных мелкозернистого материала и золы и может быть возвращен, по меньшей мере, частично в способ в качестве крупнокускового материала так, чтобы расстояния, на которые должны быть перемещены массы, могли быть сохранены короткими. Также может быть выгодным преобразовать углеродсодержащие соединения перед их применением в противоточном газификаторе путем агломерации в частицы с размером частиц в диапазоне между 2 и 300 мм, чтобы улучшить текучесть сыпучего материала и/или его газопроницаемость, как сделано при дополнительном дозировании крупнокускового материала.

[0028] Для газового противотока угольной пыли обеспечено выгодное развитие перепада давления в диапазоне от 50 до 100 мбар (ü) в вертикальной технологической камере, между верхней частью и нижней частью.

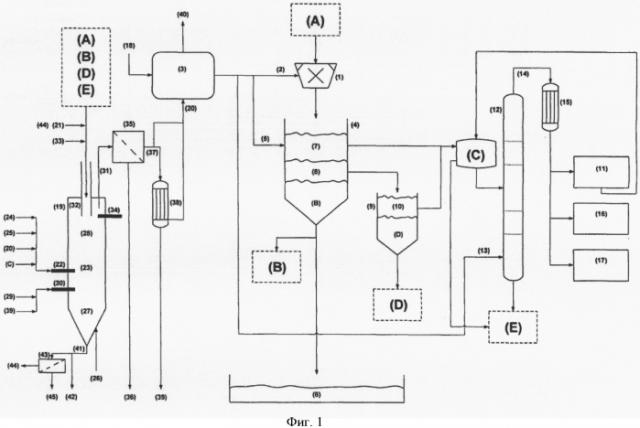

[0029] Фиг. 1 показывает один пример интегрированного способа получения легких фракций нефти и топлива путем дробления нефтеносных песков и нефтеносного сланца путем добычи открытым способом.

[0030] Нефтеносные пески и нефтеносный сланец (А), добытый открытым способом при разработке карьера, механически измельчают с помощью измельчительных систем (1). Это обычно осуществляют перемешиванием в горячей воде или также водяном паре (2). Горячую воду/водяной пар получают в бойлерных системах (3).

[0031] Суспензию, полученную после механического измельчения, подают на первую стадию экстракции (4). Здесь, как правило, снова добавляют горячую воду/водяной пар.

После интенсивного перемешивания на стадии экстракции (4) выполняется разделение фаз путем отстаивания. Фаза вода/осадок (В) формирует нижнюю фазу. Она отделяется и обычно размещается в искусственных прудах-отстойниках или озерах (6).

[0032] Верхняя фаза (7), по сути, содержит природный битум. Ее отделяют и подают на следующий технологический этап (С).

[0033] В первой стадии экстракции, образует, как правило, средняя фаза (8); кроме воды/осадка, она также может включать существенное количество природного битума. Эта средняя фаза может быть подана во вторую стадию экстракции (9). Здесь, выполняется второе отделение, в котором нижняя фаза вода/осадок (D) отделяется и аналогично осаждается в искусственных прудах-отстойниках или озерах (6). Верхняя фаза (10), по существу, включает природный битум и аналогично подается на следующую стадию процесса (С).

[0034] В стадии (С) процесса природный битум может быть смешан с органическими растворителями, такими как сырая нефть (11), которая получается как продукт последующего процесса очистки битума. В зависимости от качества битума, здесь могут содержаться нерастворимые остатки (Е), также называемые нефтяной кокс.

[0035] Растворимый природный битум подают на стадию перегонки (12), где летучие компоненты удаляются испарением посредством добавления тепла с помощью горячего потока (13) из бойлерных систем и применяя подходящее оборудование для перегонки; дополнительный нефтяной кокс (Е) остается как нелетучий компонент. Этот нефтяной кокс включает богатые углеродом остатки, которые имеют высокую теплоту сгорания, но могут содержать до 10% серы.

[0036] Летучие компоненты (14) отделяются, например, через фракционную конденсацию (15) на фракции с различной температурой кипения, которые могут включать легкие фракции нефти (16), сырую нефть (11) и различные топлива (17) в том числе.

[0037] Описанный способ является очень энергоемким, поскольку в бойлерных системах (3) должны быть произведены очень большие количества горячей воды/водяного пара. До сих пор для этой цели применяются значительные количества природного топлива, особенно природный газ (18).

[0038] Способ изобретения обеспечивает замещение этого природного газа полностью или частично синтез-газом (20), полученным в противоточном газификаторе (19), и применяя этот синтез-газ в качестве топлива в бойлерных системах.

[0039] Получение синтез-газа проводят газификацией содержащих углерод материалов в противоточном газификаторе (19), который выполнен в виде вертикальной технологической камеры. Сыпучий материал (21) проходит через эту технологическую камеру сверху вниз. Сыпучий материал может предпочтительно включать материал кускового размера частиц и как сыпучий материал также является подходящим применение осадка (В) и/или (D). Особенно выгодно, сыпучий материал также может быть образован частично нефтеносным песком/нефтеносным сланцем (А); в этом случае, также может быть выгодным для материала, перед их применением в качестве сыпучего материала, измельчить механически до размера частиц менее, чем 20 см. Дополнительные остатки из способа, описанного выше, могут быть добавлены к этому сыпучему материалу перед его введением в противоточный газификатор. Для этой цели особенно хорошо подходит нефтяной кокс (Е), который из-за его высокого содержания углерода имеет высокую теплотворность. Смесь сыпучего материала и остатков проходит через вертикальную технологическую камеру (19) под действием силы тяжести сверху вниз. Противоточный газификатор имеет трубки-горелки (22) в его средней области, которые обеспечивают постоянное сжигание загрузки в вертикальной технологической камере и постоянное развитие зоны горения (23). Эти трубки-горелки могут быть заполнены природным топливом (24) и кислородсодержащим газом (25). Альтернативно к природному топливу также может быть применен синтез-газ из противоточного газификатора (19) или природный битум (С), растворенный в сырой нефти.

[0040] На нижнем конце вертикальной технологической камеры вводят кислородсодержащий газ (26). Этот газ служит, прежде всего, для охлаждения сыпучего материала перед зоной охлаждения (27) перед тем как он покидает вертикальную технологическую камеру. Кислородсодержащий газ, таким образом, нагревают по мере, как он продолжает течь вверх в вертикальной технологической камере. По принципу газификации противотоком кислород из кислородсодержащего газа реагирует с содержащими углерод материалами в сыпучем материале посредством окисления, и количество кислородсодержащего газа регулируют так, что устанавливают в вертикальной технологической камере общее лямбда менее чем 0.5. В результате, образуется первая зона горения (23), в которой остатки содержащего углерод материала реагируют с кислородом до образования СО2. Далее вверх кислород дополнительно уменьшается, таким образом, в конце концов, может проходить только низкотемпературная карбонизация, до тех пор, пока далее вверх не будет полностью израсходован весь кислород и образуется зона пиролиза (28),

[0041] С другой стороны, если взглянуть на поток сыпучего материала и содержащие углерод материалы сверху вниз, что происходит впервые в зоне пиролиза (28), проводят сушку обычно влажных применяемых материалов до достижения внутренней температуры 100°C. После этого внутренняя температура материалов в дальнейшем возрастает, в результате чего начинается процесс газификации и при внутренней температуре до 500°C начинается образование метана, водорода и СО. После обширной дегазации внутренняя температура материалов, которые двигаются вниз, в дальнейшем увеличивается из-за горячих газов, поднимающихся из зоны горения (23), так что, в конце концов, углеродсодержащие материалы являются полностью дегазированными и в настоящее время не включают только остаточный кокс, так называемый пиролизный кокс и зольные компоненты. Пиролизный кокс транспортируется с объемным материалом дальше вниз в вертикальную технологическую камеру, где он преобразовывается частично в СО при температурах выше 800°C с компонентами СО2 из зоны горения преобразованием Будуара и также газифицируется. Некоторая часть пиролизного кокса также реагирует в этой зоне путем реакции водяного газа с водяным паром, который также присутствует в горячих газах, образуя СО и водород. Наконец, при температурах ниже 1800°C остатки пиролизного кокса практически полностью сгорают и термически утилизируются в зоне горения (23) вместе с кислородсодержащим газом, протекающим снизу. В результате, возможно для противоточного газификатора быть снабженным практически всей энергией, необходимой для газификации. Это также известно как процесс автотермической газификации.

[0042] Вода (29) в качестве дополнительной охлаждающей и газифицирующей среды также может быть дозирована в зону охлаждения с помощью водяных пик (30).

[0043] Синтез-газ, образованный в вертикальной технологической камере, извлекается на верхнем конце с помощью отсасывания (31), так что в верхней газовой камере (32) устанавливается небольшое разрежение от 0 до 200 мбар.

[0044] В зависимости от качества применяемых веществ, во время процесса газификации может встречаться большое количество газообразных соединений серы. Поэтому целесообразно, если щелочные вещества (33) смешивают с сыпучим материалом перед его введением в вертикальную технологическую камеру. Для этой цели оксиды металлов, гидроксиды металлов или карбонаты металлов являются особенно подходящими и применение мелкозернистого оксида кальция является особенно предпочтительным, так как из-за его реакционной способности и большой удельной поверхности он реагирует самопроизвольно с образовавшимися газообразными соединениями серы и тем самым формирует твердые соединения серы, которые вполне преимущественно удалены из вертикальной технологической камеры вместе с синтез-газом, который извлекается путем отсасывания. Тем не менее, другие загрязняющие вещества, такие как хлор, хлористый водород или даже тяжелые металлы, могут быть весьма эффективно связаны с СаО и удалены из процесса тем же самым путем.

[0045] Кроме того, может быть целесообразно использовать крупнозернистые оксиды металлов, гидроксиды металлов или карбонаты металлов в качестве сыпучего материала, с целью, с одной стороны, увеличить соотношение сыпучего материала к содержащим углерод материалам и также с другой, чтобы сделать участников щелочной реакции доступными в нижней части вертикальной технологической камеры для связывания газообразных серных соединений.

[0046] Синтез-газ, извлеченный путем отсасывания, содержит пыль, которая, по сути, состоит из твердых серосодержащих соединений, мелкозернистых щелочных веществ, других загрязняющих веществ и инертных частиц. Этот синтез-газ, содержащий пыль, может быть обработан в газовой камере вертикальной технологической камеры, или после покидает вертикальную технологическую камеру в присутствии водяного пара и мелкозернистого оксида кальция при температурах свыше 400°C. Эта температура может быть установлена путем соответствующего регулирования количества кислородсодержащего газа (26) на нижнем конце вертикальной технологической камеры или посредством теплотворности трубок горелок (22) в зоне горения. Тем не менее, особенно выгодно использовать непосредственный обогрев синтез-газа через трубки горелки (34), которые действуют стехиометрически с топливом и кислородсодержащим газом или даже с избытком кислородсодержащего газа. Эта термическая доочистка в присутствии водного пара и оксида кальция гарантирует, что масла и смолы, все еще присутствующие в синтетическом газе, будут отделяться посредством каталитического действия оксида кальция.

[0047] Содержащий пыль синтез-газ затем освобождают от пыли при температурах выше 300°C посредством фильтрации горячим газом (35). Фильтр для пыли (36), содержащий серу, выводится из процесса и либо утилизируется, либо переходит на альтернативное применение.

[0048] Получившийся синтез-газ является практически не содержащим серу и может быть применен в виде топлива в бойлерных системах (3). В зависимости от условий на месте или от требований бойлерных систем, может быть необходимо охлаждать синтетический газ с применением охладителей газа (38) и освободить его от конденсатов, прежде чем он может быть применен в бойлерных системах.

[0049] Конденсат (39), который производится, может быть применен повторно, по меньшей мере, частично в качестве охлаждающей среды и среды газификации через водные пики (30) в вертикальной технологической камере.

[0050] Горение очищенного синтез-газа (20) позволяет использовать бойлерные системы без требований обработки дымовых газов (40) при помощи средств сложной десульфурации дымовых газов.

[0051] Смесь сыпучего материала (41), выходящая из нижнего конца вертикальной технологической камеры, по существу, содержит крупный сыпучий материал, остатки золы и мелкозернистыми сыпучий материал. Мелкозернистый сыпучий материал может еще содержать незначительные количества серосодержащих продуктов и других загрязняющих веществ.

[0052] Весь поток сыпучего материала может быть сохранен (42) в полном объеме. Тем не менее, в особенности предпочтительно просеять смесь сыпучего материала (43) с крупными фракциями (44), предпочтительно, по меньшей мере, частично осуществить циркуляцию и применить снова в качестве сыпучего материала в вертикальной технологической камере.

[0053] Мелкие просеянные фракции (45) вместе с фильтром для пыли (36), которые содержат серу, выводятся из процесса и утилизируются или переходят на альтернативное применение.

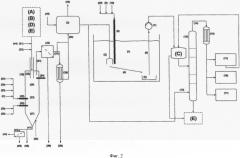

[0054] Фиг. 2 показывает пример интегрированного способа экстракции легких фракций нефти и топлив, в котором природный битум добыт открытым способом при разработке карьера подповерхностным способом in-situ.

[0055] В способе in-situ природный битум не получают бурением почвы и его извлечением; вместо этого, его сжижают плавлением в земной коре и выкачивают на поверхность через системы насосов.

[0056] В этом процессе поток высокого давления из бойлерной системы (3) впрыскивается в битуминозную почву (1) с помощью специальных шланговых систем (2). В результате, битум сжижается (4) и отводится в подземные точки сбора (5). Оттуда жидкий природный битум выкачивается на поверхность через идущий по восходящей линии трубопровод (6) и специальные конвейерные системы (7). Этот жидкий природный битум потом применяется в следующей стадии С процесса.

[0057] Дополнительная технология предполагает применение специальной трубки горелки (8), с помощью которой начинается неполное сгорание природного битума в земной коре. Это можно сделать, например, сверхстехиометрическим сгоранием природного топлива (9) с кислородсодержащим газом (10), в результате которого избыток кислородсодержащего газа (10) выполняет неполное сгорание природного битума в почве и таким образом дает энергию для сжижения природного битума.

[0058] В соответствии с изобретением также возможно в этом примере произвести необходимый пар с высоким давлением в бойлерных системах (3), применяя синтез-газ (20) в качестве топлива. Синтез-газ также может быть применен в качестве топлива для частичного сгорания через специальные трубки горелки (8).

[0059] Часто, способ in-situ также комбинируют с добычей открытым способом Фиг. 1. В обоих случаях экстрагируют природный битум, который затем объединен на стадии (3) и дополнительно очищен.

[0060] Дополнительный ход способа после технологической стадии (С) аналогичный описанию Фиг. 1.

1. Способ экстракции легких фракций нефти и/или топлива из природного битума из нефтеносного сланца и/или нефтеносных песков (А), где прежде всего природный битум экстрагируют путем водной сепарации из нефтеносного сланца и/или нефтеносных песков при образовании твердого остатка и, наконец, летучие углеводороды отгоняют из природного битума перегонкой, при этом остается нерастворимый нефтяной кокс, включающий до 10% серы, и газообразные углеводороды от перегонки разделяют путем фракционной конденсации на легкие фракции нефти, сырую нефть и различные топлива, отличающийся тем, что твердые остатки из водной сепарации и/или нефтяной кокс используют термически, при этом их превращают путем субстехиометрического окисления кислородсодержащим газом (26) в противоточном газификаторе (19), взаимодействующим с подвижным слоем сыпучего материала (21), при добавлении щелочных веществ при температурах <1800°C в газообразные продукты расщепления низкого содержания серы, и эти продукты расщепления затем преобразуются путем субстехиометрического окисления в физическое тепло, которое применяют для генерирования нагретой водной технологической среды для физического измельчения нефтеносных песков и/или нефтеносного сланца (А) и/или для отделения природного битума из массива горных пород и/или в качестве технологического тепла для тепловой разбивки природного битума, и путем добавления щелочных веществ при восстановительных условиях, газообразные серосодержащие соединения, появляющиеся в противоточном газификаторе (19), преобразуются при температурах выше 400°C из ингредиентов углерод- и серосодержащих остатков путем химической реакции с щелочными веществами в твердые серосодержащие соединения, и эти твердые серосодержащие соединения, по меньшей мере, частично обрабатывают с газообразными продуктами реакции и удаляют из газовой фазы посредством отделения мелкозернистых материалов при температурах выше 300°C.

2. Способ по п. 1, отличающийся тем, что в качестве нефтяного кокса применяют твердые остатки из водной сепарации природного битума из массива горных пород и/или твердые остатки из тепловой разбивки природного битума.

3. Способ по любому из предыдущих пунктов, отличающийся тем, что противоточный газификатор (19) выполнен в виде вертикальной технологической камеры с зоной кальцинирования и зоной окисления, в которых кальцинированные углерод- и серосодержащие остатки окисляются кислородсодержащим газом (26) и газообразные продукты реакции отбирают в верхней части вертикальной технологической камеры, а не окисленный сыпучий материал (21) проходит непрерывно через вертикальную технологическую камеру сверху вниз, и кислородсодержащий газ (26) вводят, по меньшей мере, частично ниже зоны окисления, таким образом обеспечивая продвижение газового потока снизу вверх в вертикальной технологической камере.

4. Способ по п. 3, отличающийся тем, что в качестве щелочных веществ применяют оксиды металлов, карбонаты металлов, гидроксиды металлов или смеси двух или трех этих веществ, и они дозированы целенаправленно в вертикальную технологическую камеру и/или в газовую фазу выше зоны кальцинирования, и/или их смешивают с сыпучим материалом перед подачей в вертикальную технологическую камеру.

5. Способ по п. 4, отличающийся тем, что оксиды металлов, карбонаты металлов и гидроксиды металлов содержат элементы щелочных металлов или элементы щелочноземельных металлов и особенно предпочтительно содержат кальций в виде катиона.

6. Способ по п. 1, отличающийся тем, что щелочные вещества применяют, по меньшей мере, частично в мелкозернистой форме с размером частиц менее чем 2 мм.

7. Способ по п. 1, отличающийся тем, что субстехиометрическое окисление выполняется при лямбда менее чем 0.5 и особенно предпочтительно менее чем 0.3.

8. Способ по п. 4, отличающийся тем, что в вертикальной технологической камере и/или в газовой фазе откачивания газообразных продуктов реакции в присутствии водяного пара и оксида кальция, и/или карбоната кальция, и/или гидроксида кальция выполняется катализируемое кальцием преобразование существенных частей при температурах выше 400°C, полученных продуктов расщепления, содержащих масло и/или смолу, которые имеют длину цепи больше, чем С4, в монооксид углерода, диоксид углерода и водород.

9. Способ по п. 1, отличающийся тем, что подвижный слой сыпучего материала (21) образован частично путем дополнительного дозирования крупнокускового материала, чтобы увеличить текучесть сыпучего материала и/или его газопроницаемость, и крупнокусковой материал смешивают с углеродсодержащими соединениями перед подачей в вертикальную технологическую камеру.

10. Способ по п. 9, отличающийся тем, что в качестве крупнокускового материала применяют минеральные вещества и/или другие неорганические вещества или углеродсодержащие соединения, имеющие размер частиц в диапазоне от 2 мм до 300 мм, и особенно предпочтительно нефтеносные пески и/или нефтеносный сланец.

11. Способ по п. 9, отличающийся тем, что крупнокусковой материал на нижнем конце вертикальной технологической камеры отделяют от полученных мелкозернистого материала и золы и, по меньшей мере, частично возвращают снова в процесс в качестве крупнокускового материала.

12. Способ по п. 1, отличающийся тем, что нефтяной кокс перед его применением в противоточном газификаторе преобразуется путем агломерации в частицы, имеющие размер частиц в диапазоне между 2 мм и 300 мм.

13. Способ по п. 1, отличающийся тем, что в вертикальной технологической камере, между верхней частью и нижней частью, развивается перепад давления в диапазоне от 50 до 100 мбар.