Способ и установка для измерения температуры расплавленного металла

Иллюстрации

Показать всеИзобретение относится к области измерения температуры. Технический результат - повышение точности измерения. Измерение температуры расплава осуществляется оптическим волокном, которое подается в расплав через одноразовую направляющую трубку. При этом оптическое волокно и погружной конец одноразовой направляющей трубки погружаются в расплав со скоростями подачи, независимыми друг от друга. Установка для измерения температуры расплава, в частности расплавленного металла, содержит оптическое волокно и одноразовую направляющую трубку, имеющую погружной конец. При этом оптическое волокно частично расположено в одноразовой направляющей трубке, причем внутренний диаметр одноразовой направляющей трубки больше, чем наружный диаметр оптического волокна. При этом упругая заглушка расположена на втором конце или внутри одноразовой направляющей трубки и оптическое волокно подается через упругую заглушку. При этом упругая заглушка уменьшает зазор между оптическим волокном и одноразовой направляющей трубкой. Установка содержит катушку волокна и механизм подачи для подачи оптического волокна и одноразовой направляющей трубки, при этом механизм подачи содержит по меньшей мере два независимых подающих двигателя, один - для подачи оптического волокна и один - для подачи одноразовой направляющей трубки. 4 н. и 7 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к способу, устройству и установке с оптическим волокном для измерения температуры расплава, в частности расплавленного металла, например расплавленной стали.

Процесс электродуговой печи (ЭДП) для производства расплавленной стали представляет собой периодический технологический процесс, состоящий из следующих операций: загрузки печи металлическими компонентами, плавления, рафинирования, удаления шлака, выпуска плавки и повторной подготовки печи. Каждая партия стали, называемая плавкой, удаляется из плавильной печи в процессе так называемого выпуска плавки и, отсюда, ссылка на циклическую интенсивность производства партии стали является, как правило, единицей времени, называемой временем от выпуска до выпуска плавки. Работа современной ЭДП нацелена на периодичность от выпуска до выпуска плавки менее чем за 60 минут, а более того порядка 35-40 минут.

Многие успехи, достигнутые в производительности ЭДП, которые способствуют быстрому времени от выпуска до выпуска плавки, возможно, связаны с повышенной потребляемой электрической мощностью (в диапазоне 350-400 кВтч/т), и альтернативными формами потребляемой энергии (продувкой кислородом, кислородно-топливными горелками) внутри печи.

Работа самой современной ЭДП потребляет порядка 18-27 Nm3/t дополнительного кислорода, который обеспечивает 20-32% от общей потребляемой мощности. Кроме того, улучшение компонентов, которые позволяют ускорить быстродействие печи, сокращают количество времени, в котором печь простаивает. Производственная цель операторов ЭДП заключается в том, чтобы максимизировать время работы печи под током, приводящее к максимальной производительности, в целях сокращения фиксированных затрат, в то же время получить максимальную выгоду от потребляемой электрической мощности. Большая часть времени, расходуемого в выпуске одной плавки стали в ЭДП, приходится на этап процесса плавления.

Период плавления является сердцевиной работы ЭДП, и в большинстве современных ЭДП осуществляется в процессе двух этапов. Электрическая энергия подается через графитовые электроды и вносит наибольший вклад в ход плавки.

Для плавления стального лома принимается теоретический минимум - 300 кВтч/т. Для обеспечения расплавленного металла температурой выше, чем точка плавления стали, требуется дополнительная энергия. Для типичных требований к температуре выпуска требуемая полная теоретическая энергия обычно находится в интервале 350-400 кВтч/т. Тем не менее сталеплавильные ЭДП являются только на 55-65% энергосберегающими, и, как результат, полная эквивалентная потребляемая энергия находится, как правило, в диапазоне от 650 кВтч/т для большинства современных операций с 60-65% поставляемой электроэнергии, остальная потребность поставляется сжиганием ископаемого топлива и химической энергией окисления в процессе рафинирования.

В течение первого этапа плавки металлической шихты обычно выбирается промежуточное напряжение, пока электроды смогут в достаточной степени проникнуть в металлолом. Положение нерасплавленного металлолома между электродной дугой и боковой стенкой плавильного конвертера защищает структуру печи от повреждений, таким образом, что длинная дуга (высокое напряжение) плавки может быть использована после проникновения. Примерно 15% металлолома расплавляется во время первоначального периода проникновения. Сжигаемое ископаемое топливо добавляется через специальные форсунки в стенке печи, способствуя нагреву металлолома и тепловой однородности. Когда атмосфера печи разогревается, дуговой разряд стремится к стабилизации, средняя потребляемая мощность может быть увеличена. Длинная дуга максимизирует передачу энергии металлолому, жидкая лужа металла начинает формироваться в поде печи. Для некоторых конкретных видов ЭДП это предпочтительная практика, чтобы начинать процесс плавления партии с небольшой лужи, оставшейся от предыдущей плавки, называемой "горячим остатком".

Когда достаточно металлолома расплавлено для размещения объема второй загрузки, процесс загрузки повторяется. Когда лужа расплавленной стали образуется в печи, химическая энергия теперь обеспечивается через несколько источников, таких как кислородно-топливные горелки и продувка кислородом. Кислород может вдуваться непосредственно в ванну, как только высота расплавленного металла достаточна и свободна от препятствующего металлолома.

При приближении времени, когда последняя загрузка металлолома полностью расплавлена, боковые стенки печи могут подвергаться высокому излучению от дуги. В результате напряжение должно быть уменьшено или образоваться вспененный шлак, который обволакивает электроды. Шлаковый слой может иметь толщину более чем метр во время вспенивания. Дуга теперь закрыта и будет предохранять корпус печи. Кроме того, большее количество энергии будет удерживаться в шлаке и передаваться в ванну, приводя к большей энергетической эффективности. Этот процесс создаст большее количество тепла в слое шлака, покрывающего сталь, приводя к температурам, которые до 200°С выше, чем температура стали, создавая самые исключительные и сложные условия для процесса контрольных измерений по причинам, изложенным ниже.

Для сокращения времени нагрева от выпуска до выпуска плавки, во многих случаях, и особенно в работе современных ЭДП, работающих с горячим остатком, кислород может продуваться в ванну на протяжении всего теплового цикла. Этот кислород будет вступать в реакцию с несколькими компонентами в ванне, включающими алюминий, кремний, марганец, фосфор, углерод и железо. Все эти реакции являются экзотермическими (т.е. они генерируют тепло) и будут поставлять энергию, содействуя в плавлении металлолома. Оксиды металлов, которые образуются, в конечном счете, будут находиться в шлаке.

Когда последняя загрузка металлолома и сырья существенно расплавлена, достигается состояние спокойной ванны. На этой стадии температура ванны и химическая проба для анализа будут взяты для определения приблизительного периода рафинирования кислородом и вычисления оставшегося времени работы печи под током до выпуска.

Независимо от конкретных локальных этапов обработки, которые могут изменяться в зависимости от использования имеющегося сырья, конструкции печи, местных технологических режимов и местной экономики производства, очевидно, что многие виды потребляемой энергии, вводимой в печь, могут быть использованы в различных стратегиях в целях минимизации времени от выпуска до выпуска плавки и повышения энергоэффективности во время превращения твердого металлолома и шлаковых компонентов в расплавленную сталь и шлак с правильным химическим составом и требуемой температурой для выпуска плавки.

Как и в других сталеплавильных процессах, производственный процесс в ЭДП от выпуска до выпуска плавки руководствуется математическими моделями, которые учитывают количество и качество сырья для того, чтобы спрогнозировать момент окончания процесса подачи энергии и тепловыделения. Перечень таких переменных можно найти в патенте ЕР 0747492. Многие из моделей процесса, используемых для управления и прогнозирования эффективности ЭДП, хорошо известны в данной области техники. По сравнению с классическим процессом производства стали в доменной печи для конвертера, расхождение в сырье, используемом в процессе ЭДП, намного выше, и по этой причине требуются постоянные корректировки. Одним из нескольких информационных входов для этих моделей, нуждающихся в корректировке и направлении процесса, является температура расплавленного металла.

Обеспечение оператора ЭДП лучшей и самой последней информацией о температуре расплавленного металла должно удовлетворять следующим требованиям:

- точное представление температуры массы металла,

- фиксированная глубина погружения, не зависящая от наклона печи,

- непрерывная или почти непрерывная доступность,

- определение уровня ванны для корректировки глубины погружения.

Обычно измерение температуры расплавленного металла осуществляется с использованием хорошо известных одноразовых термопар, таких как описаны в патенте США 2993944. Эти термопары могут быть погружены вручную оператором с использованием стального шеста с адаптированной электрической проводкой и соединением для передачи сигнала термопары к соответствующей аппаратуре. Кроме того, многие автоматические термопары погружных механических систем в настоящее время используются для обеспечения погружения термопар, такие как те, что публично доступны из www.more-oxy.com или описаны в литературе Metzen et al., MPT International 4/2000, pp.84.

После того как накопление расплавленного металла устанавливается, температура ванны постепенно увеличивается.

Чем выше содержание нерасплавленного металлолома, тем ниже интенсивность повышения температуры будет для данной потребляемой энергии. После того как весь металлолом расплавлен, температура ванны будет возрастать очень быстро, порядка 35-70°C в минуту к концу процесса. Для того чтобы предсказать оптимальное время окончания процесса, когда металл готов к выпуску, модели управления процессом необходимо иметь информацию о температуре, которая является точной и при достаточно высокой частоте измерений, для создания точного прогноза лучшего момента для прекращения различных энергозатрат. Процесс измерения с использованием роботизированных погружных устройств требует, чтобы смотровой люк, как правило шлаковая дверца, общее описание представлено в заявке США 2011/0038391 и в патенте США 7767137, открывалась, позволяя введению механической руки, поддерживающей одноразовую термопару. В большинстве современных операций эта дверца также используется для обеспечения доступа к печи для кислородно-топливных горелок и кислородных фурм, которые вводятся на место аналогичным манипулятором для погружения фурмы. В последнее время несколько дополнительных портов также может быть предусмотрено по окружности корпуса печи для горелок, как описано в патенте США 6749661.

Открытие шлаковой дверцы с целью получения температуры в конце процесса позволяет большому количеству воздуха войти в печь. Последствием этого открытия является охлаждение ограниченного района и обеспечение источника для азота. Во время горения дуги азот превращается в окись азота, которая является нежелательным отходом процесса в ЭДП. Хотя необходимо удалять шлак из печи через это отверстие, использовать аппаратуру роботизированного погружения, также использующую это отверстие для получения температуры, подвергая внутреннюю область печи к ненужному попаданию азота и непреднамеренной зашлакованности во время, когда требуются повторные измерения температуры.

С быстрым повышением температуры во время последних этапов процесса рафинирования металла время обновления данных для модели управления процессом, при самых благоприятных обстоятельствах, не может поспевать за современными высокомеханизированными печами. В идеале, быстрое обновление температуры во время конца рафинирования и непрерывная информация о температуре во время последних минут перед выпуском обеспечивают лучшее сочетание для модели точности прогнозирования и определения момента окончания. Реалистичное время от замера до замера 1 минута для обычных робототехнических систем ограничивает полезность точечных замеров такого динамичного процесса. Обычные одноразовые термопары и оборудование роботизированного погружения страдают от ряда дополнительных ограничений, помимо низкой частоты дискретизации, что, в конечном счете, снижает прогнозный успех моделей процесса, используемых для точного определения момента окончания.

Во время процессов плавки и рафинирования ванна будет иметь температурный градиент, в то время как поверхность ванны будет иметь значительно более высокую температуру, чем у большей части расплавленного металла. Горячие и холодные пятна металла расположены по всей внутренней области печи, что требует использования специализированных горелок и направленных обогревателей на ископаемом топливе для помощи гомогенизации внутренней области. Как показано в патенте ЕР 1857760, одно холодное пятно находится в районе шлаковой дверцы, где обычно происходит погружение одноразовых термопар, обусловленное высокими требованиями к доступу обычного оборудования роботизированного погружения. Уже имеются ЭДП с возможностью "качания" печи, то есть наклона печи в горизонтальное положение, спереди назад, в целях дальнейшей гомогенизации ванны, удаления шлака и выпуска печи, как описано в патенте США 2886617.

Практически все устройства роботизированного погружения смонтированы в зоне шлаковой дверцы и смонтированы на рабочем полу и, таким образом, не наклоняются на угол наклоненной печи.

Из-за этого эти манипуляторы не могут позиционировать одноразовые термопары внутри ванны в любой момент времени и при любых обстоятельствах. Кроме того, глубина погружения термопары связана с шарнирно-механической рукой роботизированного устройства, и как таковой не могущей легко приспосабливаться к изменению уровня ванны из-за угла наклона печи. В то же время имеет важное значение повторное измерение в месте, которое отражает объемную температуру для цели операционных моделей процесса ЭДП, фактические измерения температуры, полученные или ручным, или автоматическим копьем, показывают затруднения в отношении стабильности глубин погружения, отсутствующей в то время, как положение погружения копья не совпадает с качанием печи и фактическим уровнем ванны, и не в месте, способствующем точности температуры.

Настоящее изобретение измеряет температуру в металлургическом конвертере, использующем расплавленный металл, погруженным расходуемым оптическим волокном и погружным оборудованием, допускающим вставку температурного устройства через боковую стенку ЭДП на предсказуемую глубину погружения в расплавленную сталь с частотой измерения от температуры до температуры менее 20 секунд. Возможность проводить дискретизацию по требованию, по отдельности или в быстрой последовательности, позволяет стратегия измерения, которая может обновлять математическую прогнозирующую модель для операций ЭДП в ключевые моменты времени в течение процесса, с возможностью измерения в быстрой последовательности, предоставляя аналоговые данные о температуре по низкой стоимости.

Есть множество устройств измерения температуры по предшествующему уровню техники, устанавливаемых в разнообразных конвертерах для производства стали, которые используют постоянные оптические световоды для фокусировки излучения в направлении оптических детекторов. Примеры такого известного уровня техники можно найти в патентах JP-A 61-91529, JP-A-62-52423, США 4468771, США 5064295, США 6172367, США 6923573, WO 98/46971 и WO 02/48661. Общностью этого уровня техники является то, что оптические световоды являются постоянными и поэтому должны быть защищены от повреждений с использованием сложного оборудования. Эти средства защиты могут содержать продувку газом, либо для охлаждения узла, либо для удаления металла от физического контакта с оптическим элементом, слои защитной оболочки, которые являются относительно постоянными или незначительно разрушаемыми с обкладкой сталеплавильного конвертера и сложной лучепоглощающей способностью длины волны и интенсивности света для определения точной температуры.

Раскрытие патента JP-A-08-15040 описывает способ, при котором расходуемое оптическое волокно подается в жидкий металл. Расходуемое оптическое волокно, например, раскрыто в патенте JP-A-62-19727, когда погруженное в расплавленный металл на заданную глубину принимает излучение света, испускаемого из расплавленного металла в условиях абсолютно черного тела таким образом, что интенсивность излучения с помощью фотоэлектрического воспринимающего элемента, установленного на противоположном конце погруженного расходуемого оптического волокна, может быть использована для определения температуры расплавленного металла. Научным принципом предшествующего уровня техники, лаконично детализированного в P. Clymans, "Применение погружного типа оптоволоконного пирометра", является то, что оптическое волокно должно быть погружено на глубину для достижения условий абсолютно черного тела. Непрерывные измерения расплавленных металлов с использованием расходуемого оптического волокна и оборудования, необходимого для подачи большой длины намотанного материала на заданную глубину, хорошо известны в данной области техники, такой как патенты ЕР 0806640 и JP-B-3267122. В жесткой промышленной среде, где расходуемое оптическое волокно погружается в металлы с повышенной температурой или в металлы с присутствием покрытия шлаком, поддерживать заданную глубину в течение периода времени, когда измерение должно иметь место, оказалось трудным из-за присущей слабости оптического волокна, когда его температура увеличивается. Стало необходимым защитить уже покрытое металлом волокно дополнительной защитой, такой как охлаждающий газ, патент JP-A-2000-186961, многослойные дополнительные композиционные материалы поверх покрытого металлом волокна, патент ЕР 655613, изоляционное покрытие, патент JP-A-06-058816, или дополнительные металлические покрытия, патенты США 5163321 и JP-B-3351120.

Вышеприведенные усовершенствования для высокотемпературного использования имеют недостаток резко увеличивающейся стоимости узла расходуемого волокна для обеспечения непрерывного считывания температуры. Хотя совсем не одинаковые условия встречаются при измерении более высоких температур в ЭДП, патент JP-B-3351120, полезно иметь представление о скорости расходования оптического волокна. В раскрытом примере использования очень сложное механическое устройство используется для подачи оптического волокна с катушки. Катушка состоит из покрытого металлом оптического волокна, покрытого еще раз дополнительной 3 мм толстой трубкой из нержавеющей стали. Раскрытые расчеты рекомендуют для повышенной точности температуры при непрерывных измерениях температуры в железе выпускного потока доменной печи удивительные 500 мм/с. Стоимость оптического волокна и окружающей его наружной трубки из нержавеющей стали является дорогой для расхода с этой рекомендованной скоростью подачи.

Практическая экономия непрерывных измерений температуры зависит от потребления возможно меньшего количества волокна, в то же время получения преимущества от непрерывной информации. Приведение оптического волокна до точки измерения с наименьшим количеством открытого волокна описано в патентах США 5585914 и JP-A-2000-186961, где отдельное покрытое металлом волокно подается через постоянную форсунку, которая может быть установлена в стенке печи и через которую вдувается газ. В то время как эти устройства могут успешно доставлять волокно к точке измерения, они становятся помехой из-за засорения и длительного технического обслуживания. На этапах в режиме подачи требуется вибрация для предотвращения сваривания волокна с форсункой. Если отверстие заблокировано или закрыто из-за недостаточного давления газа, измерение прекращается без возможности восстановления, пока форсунка ремонтируется. Патент EP 0802401 решает проблему заблокированного отверстия в печи рядом пробивочных стержней и направляющих трубок, установленных на подвижной тележке, обеспечивающей набор инструментов для устранения какой-либо из проблем, препятствующих прохождению волокна через форсунку. Тем не менее это является стратегией для разблокировки закрытого отверстия доступа, из которого никакие измерительные данные не могут быть получены. Как только эти отверстия заблокированы, нет возможности получить данные о температуре, что может быть критическим моментом в процессе производства стали.

Дополнительная проблема возникает для непрерывной подачи оптических волокон, что дополнительно увеличивает стоимость измерений и сложность погружного оборудования. Только погружной тип оптического волокна сохраняет свое оптическое качество и, таким образом, отражает точную температуру, если оно остается защищенным от жара и загрязнения или заменяется новым с более высокой скоростью, чем скорость его разрушения. Оптический сигнал о температуре ванны получается точно в условиях абсолютно черного тела в части, погруженной в жидкую сталь. Тем не менее остающийся участок выше не погруженной части должен оставаться идеальным световодом. При повышенных температурах будет происходить расстеклование оптического волокна, пропускаемость света уменьшается и ошибка в температуре, как зависимость от уменьшенной интенсивности, увеличивается. Патенты JP-A-09-304185 и США 7891867 раскрывают способ интенсивности подачи, где скорость расходования волокна должна быть больше, чем интенсивность расстеклования, обеспечивая, тем самым, что новая поверхность оптического волокна всегда доступна. Простые лабораторные испытания показывают, что оптический сигнал остается стабильным в течение очень короткого промежутка времени, около 1,0 с при температуре ниже 1580°С и только 0,1 с при погружении при 1700°С. Несмотря на решение для пониженной температуры металлов, скорость подачи оптического волокна со скоростью большей, чем интенсивность расстеклования для тестирования повышенной температуры, является дорогостоящей для простого покрытого металлом оптического волокна. В случае измерения повышенных температур в жестких условиях ЭДП, предшествующий уровень техники раскрывает особые способы защиты, также расходуемые с той же интенсивностью, что и оптическое волокно. Это становится непозволительно дорого для вышеупомянутых с двойным покрытием оптических волокон.

Настоящее изобретение отталкивается от предыдущих идей, предпочитая обеспечить точечный замер вместо непрерывного измерения. Изобретенное является недорогим решением для измерения температуры, подходящей для использования, с достаточно высокой частотой дискретизации, для удовлетворения обновляемых параметров математических моделей процесса плавления ЭДП при решении проблем, связанных с погруженным оптическим волокном в жестких условиях. Настоящее изобретение обеспечивает почти непрерывное измерение выходной температуры, содержащее погружение оптического волокна в расплавленный металл через шлаковое покрытие без предварительного контакта со шлаком, поддержание заданной глубины погружения в течение периода измерения путем регулируемой подачи, защиту не погруженного участка от расстеклования в высокой окружающей жаре внутренней области ЭДП, удаление и повторное сворачивание неиспользованного волокна после измерения, измерение уровня ванны в момент повторного сворачивания и погружение оборудования для повторения измерительных процессов, всегда дублирующих начальные стартовые условия.

Проблема, решенная изобретением, является улучшением известных способов и устройств. Обеспечение оператора ЭДП лучшей и самой последней информацией о температуре расплавленного металла должно удовлетворять следующим требованиям:

- точное представление температуры массы металла,

- фиксированная глубина погружения, не зависящая от наклона печи,

- непрерывная или почти непрерывная доступность,

- определение уровня ванны для корректировки глубины погружения.

Способ измерения температуры расплава, в частности расплавленного металла, оптическим волокном, отличающийся тем, что оптическое волокно подается в расплав через одноразовую направляющую трубку, при этом оптическое волокно и погружной конец одноразовой направляющей трубки погружаются в расплав, оба имеющие скорость подачи, причем обе скорости подачи являются независимыми друг от друга. Предпочтительно, в первой фазе погружения одноразовая направляющая трубка и оптическое волокно погружаются в расплав, а во второй фазе оптическое волокно погружается с более высокой скоростью и глубже в расплав, чем одноразовая направляющая трубка. Предпочтительно, что вторая фаза начинается после того, как погружной конец одноразовой направляющей трубки погружен в расплав. Также предпочтительно, чтобы в третьей фазе погружения оптическое волокно было остановлено или извлечено из расплава. Это имеет то преимущество, что после третьего этапа наружная одноразовая направляющая трубка выбрасывается в расплав.

В предпочтительном варианте осуществления изобретения скорость одноразовой направляющей трубки и/или оптического волокна различна во время погружения. Также это выгодно, что оптическое волокно и одноразовая направляющая трубка перемещаются с разной скоростью. Предпочтительно, чтобы в дополнение к температуре также определялась и верхняя поверхность расплава.

Разработанное устройство измерения температуры расплава, в частности расплавленного металла, содержащее оптическое волокно и одноразовую направляющую трубку, имеющую погружной конец и второй конец, противоположный погружному концу, отличающееся тем, что оптическое волокно является частично расположенным в одноразовой направляющей трубке, при этом внутренний диаметр одноразовой направляющей трубки больше, чем наружный диаметр оптического волокна, причем упругая заглушка расположена на втором конце или внутри одноразовой направляющей трубки, и оптическое волокно подается через упругую заглушку, при этом упругая заглушка уменьшает зазор между оптическим волокном и одноразовой направляющей трубкой. Желательно, чтобы площадь зазора уменьшалась до менее 2 мм2, более предпочтительно менее чем 1 мм2.

Изобретение также относится к установке для измерения температуры расплава оптическим волокном, в частности расплавленного металла, содержащей устройство, как описано выше, содержащее оптическое волокно и одноразовую направляющую трубку, имеющую погружной конец и второй конец, противоположный погружному концу, при этом оптическое волокно частично расположено в одноразовой направляющей трубке, при этом внутренний диаметр одноразовой направляющей трубки больше, чем наружный диаметр оптического волокна, причем упругая заглушка расположена на втором конце или внутри одноразовой направляющей трубки, и оптическое волокно подается через упругую заглушку, при этом упругая заглушка уменьшает зазор между оптическим волокном и одноразовой направляющей трубкой, дополнительно содержащее катушку волокна и подающий механизм для подачи оптического волокна и одноразовой направляющей трубки, при этом подающий механизм содержит, по меньшей мере, два независимых подающих двигателя, один - для подачи оптического волокна и один - для подачи одноразовой направляющей трубки. Предпочтительная установка отличается тем, что каждый подающий двигатель объединен с отдельным регулятором скорости.

Кроме того, изобретение относится к способу использования установки, которая описана выше, к способу, определенному вышеизложенным описанием.

Изобретение используется для получения замеров температуры, необходимых для управления конечными технологическими операциями производства стали в ЭДП. Чтобы быть полезным для этой цели устройство должно:

- Обеспечивать точные измерения температуры с частотой дискретизации, которая обеспечивает точное обновление модели процесса и информацию оператору к выпуску плавки.

- Промежуточное измерение, обеспечивающее самую низкую стоимость.

- Место измерения металла, представляющее температуру металла.

Это выполняется устройством:

Элемент непрерывного измерения температуры, волокно, всегда подключенное к контрольно-измерительному прибору.

- Является всегда доступным.

- Без снижения эксплуатационной готовности, ожидающей соединения.

- Высокое быстродействие - низкое время контакта с металлом и шлаком.

- Низкая стоимость.

Внешняя металлическая трубка

- Поддерживает волокно во время быстрого ускорения к ванне - предотвращает изгибание от металла.

- Гарантирует, что волокно входит в металл - предотвращает отклонение вверх к шлаку.

- Сохраняет волокно от контактирования с жидким шлаком - предотвращает загрязнение.

- Сохраняет не погруженный участок волокна охлажденным - предотвращает расстеклование.

- Имеет направляющую, которая сохраняет прямолинейность удаления оптического волокна - подготавливает волокно для последующего использования.

- Является одноразовой - новая прямая часть используется каждый раз - гарантированного размера.

Газовая заглушка

- Замыкает трубку - позволяет созданию противодавления внутри трубки.

- Гибкая, для размещения неидеального конца волокна.

Погружение оптического волокна в стальную ванну на значительную длину за счет использования механизма, который:

- Установлен на боковой стенке ЭДП.

- Имеет предпочтительное время цикла 20 с.

- Контролирует расположение конца волокна в любое время - прямо и косвенно, используя датчики и индуктивные устройства положения.

- Обновляет наружную трубку и газовую заглушку и позиционирует волокно внутри и через обе.

- Выбрасывает использованную наружную трубку и газовую заглушку в ЭДП во время наматывания неиспользованного волокна.

- Способен подавать + 2000 мм/с, с практически мгновенным торможением.

- Вводит волокно и наружную трубку внутрь ЭДП с различными скоростями.

- Обладает характеристиками реверсивного и независимого реверсивного привода (движущегося в противоположных направлениях).

- Импульсные компенсирующие приводы для разматывания и наматывания волокна.

- Дистанционные контрольно-измерительные приборы для выявления температуры и уровня ванны.

Патент США 5585914 признает, что прерывистая подача оптического волокна обеспечивает дискретность температур. Когда запрос температуры по требованию является достаточным для управления металлургическим процессом, тогда потребность в непрерывной температуре становится неподкрепленной техническими потребностями в таких данных.

В приведенном выше раскрытии подача 10 мм/с в течение 10 секунд с 20 с нерабочего времени была описана как отвечающая требованиям кислородно-конверторного процесса. В нерабочее время волокно должно быть вибрирующим, чтобы предотвратить внешнюю оболочку от сваривания с форсункой. Во время подачи и времени ожидания газ продувается через форсунку, чей диаметр фиксируется наружным диаметром наружной оболочки волокна, находящимся между 1,8 мм и 4,2 мм. Через эту форсунку течет продувочный газ, сдерживаемый рядом резиновых заглушек, содержащихся в корпусе, снабженном смазкой.

Патент EP 802401 также предусматривает запрос температурных показаний с периодом времени 2-3 с, используя оптическое волокно, подаваемое через газовую, продуваемую направляющую трубку или «удлиненное средство» с целью защиты вытянутого (но не погруженного), участка оптического волокна. Обе эти наружные трубки являются не расходуемыми. Погружной механизм оборудован для отрезания расстеклованного участка оптического волокна так, чтобы новая поверхность присутствовала каждые 4-5 погружений.

Патент JP-B-3351120 раскрывает непрерывную подачу покрытого металлом оптического волокна с дополнительной расходуемой наружной металлической трубкой, оба подаются в металл одновременно. Подающий механизм также описан. Расходная защитная трубка из патента JP-B-3351120 непрерывно присутствует снаружи волокна, как если бы она была неотъемлемой частью волокна.

Настоящее изобретение использует одноразовую наружную трубку, отдельную от оптического волокна. Она не может подавать наружную металлическую трубку, патент JP-B-3351120, без также подачи волокна. Отделение дополнительной внешней металлической трубки от оптического волокна является отличием в данном изобретении. Оно также обеспечивает решение других проблем. В то время как патент ЕР 802401 признает необходимость в удлинительной или направляющей трубке для помощи погружения волокна, направляющая трубка не продолжается полностью к поверхности металла. Она не погружная и не одноразовая и поэтому оптическое волокно никогда полностью не защищено.

На практике мы можем относиться к ней так же, как к форсунке, и обе страдают от проблем с блокировкой. В самом деле, как описано, форсунка и направляющие трубки имеют дополнительные механизмы, чтобы избежать закупорки их отверстий от проникновения материала. Предыдущий уровень техники ясно признает важность продувочного газа для предотвращения от поступления шлака/стали в форсунку, через которую подается волокно. Так как эти форсунки не одноразовые, способ уплотнения продувочным газом между направляющей трубкой и погружным концом является типичным постоянным уплотнением со смазкой.

В настоящем изобретении одноразовая наружная трубка с одноразовой газовой заглушкой обеспечивают хорошую удерживающую систему. Эта система может использовать расширение газа вместо продувочного газа. В патенте ЕР 802401 направляющая или удлинительная трубка не контактирует с металлом. Ее открытый конец не может обеспечить герметизацию при расширении нагретого газа. В постоянном замкнутом пространстве, патент США 5585914, после того как газ расширился, он не может долго обеспечить вытеснение от проникновения металла извне. В патенте JP-B-3351120 пространство между наружной трубкой и волокном является, конечно, длинным и из-за сжимаемости газа не может быть использовано для обеспечения расширения нагретого газа в конце погружения. Уникальность самостоятельной очистки наружной трубки может быть, возможно, только с концепцией одноразовости наружной трубки. Это является уникальным среди всего предшествующего уровня техники. Это не очевидно потому, что предшествующий уровень техники был решением проблем, связанных с поддержанием непрерывного измерения, непрерывно подаваемым оптическим волокном.

В дальнейшем изобретение будет описано в качестве примера.

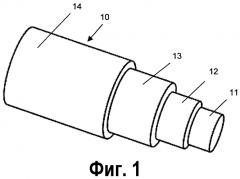

Фиг.1 показывает предшествующий уровень техники расходуемого оптического волокна.

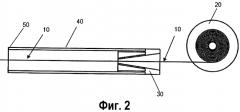

Фиг.2 показывает направляющий участок оптического волокна с металлическим покрытием.

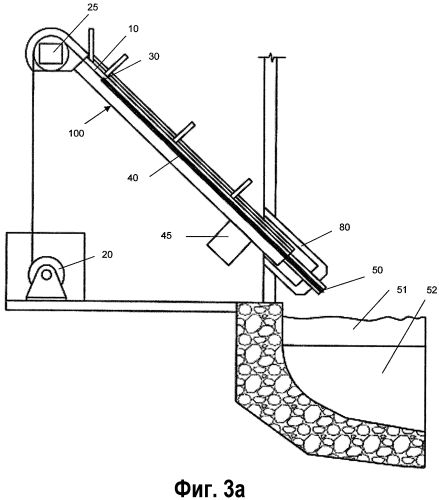

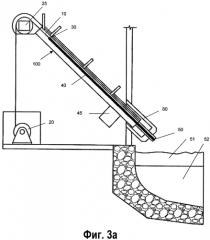

Фиг.3а показывает погружное устройство перед погружением оптического волокна.

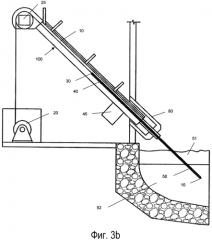

Фиг.3b показывает погружное устройство после погружения оптического волокна.

Фиг.3c показывает погружное устройство в соответствии с Фиг.3b с другим контейнером расплава, таким как ковш расплавленного металла или промежуточное разливочное устройство.

Фиг.4 показывает вид положения погружного конца наружной трубки и погружного конца оптического волокна во время погружения.

Устройство описано ниже в качестве примера.

Фиг.1 показывает предшествующий уровень техники расходуемого оптического волокна 10, как правило, используемого при измерениях жидких металлов, содержащего оптическое волокно, оболочку, покрывающую оптическое волокно и защитную металлическую трубку, покрывающую поверхность пластмассовой оболочки. Оптическое волокно 10, как правило, многомодовое волокно с переменным показателем преломления, изготовленное из кварцевого стекла с внутренней жилой 11 диаметром 62,5 мкм и внешней оболочкой 12, диаметром 125 мкм, покрытой полиимидом или подобным материалом 13. Защитная металлическая трубка 14, как правило, из нержавеющей стали, с наружным диаметром (НД) 1,32 мм и толщиной стенки 0,127 мм. Хотя оптическое волокно с металлическим покрытием является предпочтительным, дополнительные варианты осуществления, где позиции 14 и/или 13 заменены особым пластмассовым материалом, не отступающим от предлагаемого изобретения.

Фиг.2 показывает направляющий участок 10' оптического волокна 10 с металлическим покрытием, которое подается из катушки 20 через упругую, удерживающую газ заглушку 30, прикрепленную к противоположному погружному концу 50 наружной одноразовой направляющей трубки 40. Волокно 10 и наружная одноразовая направляющая трубка 40 находятся не в фиксированном положении и, по этой причине, могут двигаться независимо друг от друга и, следовательно, могут быть независимо вставлены через слой шлака 51 внутрь ванны расплава 52 с различными скоростями, в то же время сохраняя газонепроницаемое уплотнение 30 на противоположном конце. Одноразовая нап