Система и способ извлечения продуктов с использованием адсорбции с псевдодвижущимся слоем

Иллюстрации

Показать всеИзобретение относится к способу адсорбционного отделения компонента, преимущественно ароматического углеводорода, из сырьевого потока. Согласно способу поток сырья, содержащий преимущественно адсорбируемый компонент и не преимущественно адсорбируемый компонент, и поток десорбента вводят в два разных порта через две разные соответствующие линии передачи по направлению к камере адсорбционного разделения. Камера содержит множество последовательно расположенных слоев и заданное количество разнесенных друг от друга портов с соответствующими линиями передачи, сообщающимися по текучей среде друг с другом, для введения и удаления текучей среды в и из камеры адсорбционного разделения. Поток экстракта и поток рафината отводят через два разных порта камеры через две разные линии передачи. Один из потока экстракта и потока рафината отводят через одну линию передачи, в которой содержится остаточная текучая среда, наружу от камеры адсорбционного разделения. Начальную часть одного из потока экстракта и потока рафината, содержащего по меньшей мере часть остаточной текучей среды и отводимого через указанную одну линию передачи, отводят в направлении первого места назначения. Последующую часть направляют в направлении второго места назначения. Технический результат: уменьшение загрязнения продукта, уменьшение потребляемой энергии. 9 з.п. ф-лы, 13 ил.

Реферат

В данной заявке испрашивается приоритет по предварительным заявкам на патент США №№61/570,938 и 61/570,940, обе из которых были поданы 15 декабря 2011 г.

Область техники, к которой относится изобретение Объект изобретения относится к способу адсорбционного отделения преимущественно адсорбируемого компонента из сырьевого потока. Более конкретно, изобретение относится к способу непрерывного адсорбционного разделения ароматических углеводородов в имитируемом противотоке.

Уровень техники

Параксилол и метаксилол представляют собой важное сырье в химической отрасли и в отрасли производства волокон. Терефталевая кислота, получаемая из параксилола используется для производства полиэфирных тканей и других изделий, которые широко используются в настоящее время. Метаксилол представляет собой сырье для изготовления множества полезных продуктов, включая в себя инсектициды и изофталевую кислоту. Одно или комбинацию из адсорбционного разделения, кристаллизации и фракционной дистилляции использовали для получения этих изомеров ксилола, при этом адсорбционное разделение захватывало большую часть рыночной доли вновь построенных заводов для доминирующего изомера параксилола.

Способы адсорбционного разделения широко описаны в литературе. Например, общее описание, направленное на извлечение параксилола, было представлено на странице 70 издания от сентября 1970 г. Chemical Engineering Progress (Vol. 66, No 9). Существует долгая история доступных ссылочных документов, описывающих пригодные адсорбенты и десорбенты, механические части системы псевдодвижущегося слоя, включая в себя вращающиеся клапаны для распределения потоков жидкости, внутреннее устройство адсорбционных камер и систем управления. Принцип использования псевдодвижущегося слоя для непрерывного разделения компонентов смеси текучих сред в результате контакта с твердым адсорбентом описан в US 2,985,589. В US 3,997,620 применяется принцип псевдодвижущегося слоя для извлечения параксилола из сырьевого потока, содержащего С8 ароматические углеводороды, и в US 4,326,092 описано извлечение метаксилола из потока С8 ароматических углеводородов.

В установках адсорбционного разделения, обрабатывающих C8 ароматические углеводороды, обычно используется имитируемое движение в противотоке адсорбента и сырьевого потока. Такая имитация выполняется, используя хорошо известную коммерческую технологию, в которой адсорбент удерживается на месте в одной или больше цилиндрических адсорбционных камерах, и положения, в которых потоки, используемые в процессе, поступают и выходят из камер, медленно сдвигают вдоль длины слоев. Типичная установка адсорбционного разделения представлена на фиг. 8 и включает в себя по меньшей мере четыре потока (сырья, десорбента, экстракта и рафината), используемые в этой процедуре, и местоположение, в котором потоки сырья и десорбента поступают в камеру, и потоки экстракта и рафината выходят из камеры, одновременно сдвигают в одном направлении через установленные интервалы. Каждый сдвиг местоположения точек передачи доставляет или удаляет жидкость в или из разных слоев в камере. Обычно, для имитации движения в противотоке адсорбента относительно потока текучей среды в камере, потоки сдвигают в общем направлении потока текучей среды, то есть в направлении вниз по потоку, в пределах камеры, для имитирования движения твердого адсорбента в противоположном направлении, то есть, в направлении вверх по потоку. Линии в этих точках передачи повторно используются, по мере того, как каждый поток поступает или выходит из соответствующего слоя, и каждая линия, поэтому, переносит один из четырех технологических потоков во время определенной точки цикла.

В области техники признают, что присутствие остаточных соединений в линиях передачи может оказывать отрицательный эффект на способ псевдодвижущимся слоем. В US 3,201,491; US 5,750,820; US 5,884,777; US 6,004,518; и в US 6,149,874 описана промывка линии, использованной для доставки потока сырья в десорбционную камеру, как средство для повышения чистоты извлеченного экстракта или сорбата. Такая промывка исключает загрязнение потока экстракта компонентами рафината из сырья, остающегося в этой линии, когда ее впоследствии используют для отведения потока экстракта из камеры. В US 5,912,395 описана промывка линии только что использовавшейся для удаления потока рафината, для исключения загрязнения сырья рафинатом, когда эту линию используют для доставки потока сырья в адсорбционную камеру. Во всех этих ссылках используется промывка таких линий обратно в адсорбционную камеру, что увеличивает, таким образом, нагрузку на разделение внутри камеры. В US 7,208,651 раскрыта промывка наружу от адсорбционной камеры содержимого линии передачи, которая ранее использовалась для удаления потока рафината, с использованием одного или обоих из смеси сырья и материала, отводимого из зоны адсорбции. Остаточный рафинат в линии передачи промывают так, чтобы он соединился с потоком рафината, который подают в колонну рафината. В US 6,149,874 раскрыта промывка остаточного сырья из общей секции трубопровода распределения текучей среды в контур компрессора.

В одной из предшествующих иллюстративных систем использовали вплоть до трех промывок для удаления остаточной текучей среды, остающейся в линиях передачи. Первичная промывка вытесняла остаточный экстракт из линии передачи, только что использовавшейся для удаления потока экстракта, текучей средой из зоны десорбции камеры непосредственно ниже потока десорбента, и его направляли через вращающийся клапан в линию передачи, только что использовавшуюся для впрыска потока сырья. Поскольку объемы в линиях передачи были равны, текучая среда «экстракт + десорбент» вытесняла остаточное сырье, которое раньше находилось в линии передачи, в адсорбционную камеру, непосредственно выше текущего положения потока сырья так, чтобы остаточное сырье могло быть разделено вместе с потоком сырья в камере адсорбционного разделения, и для исключения загрязнения потока экстракта остаточным сырьем, которое остается в линии передачи, когда поток экстракта впоследствии сдвигают в линию передачи, которая ранее была занята указанным потоком сырья. Кроме того, остаточный экстракт от первичной промывки, использовавшейся для вытеснения сырья, остающегося в линии передачи, впоследствии отводят с помощью потока экстракта для увеличения выхода продукта-экстракта.

Иллюстративная система иногда включает в себя вторичную промывку. Вводимая промывка использует промывку с помощью текучей среды, обычно десорбента, через линию передачи и в камеру непосредственно ниже линии экстракта. Вторичная промывка обеспечивала "промывку" такой линии передачи десорбентом для минимизации количества загрязнений, включающих в себя рафинат, сырье и другие компоненты, которые могут оставаться в линии передачи после первичной промывки таким образом, чтобы эти материалы не были извлечены из линии передачи с экстрактом. Поскольку такая линия передачи ранее была промыта десорбентом и экстрактом при выполнении первичной промывки, вторичная промывка обычно использовалась в применениях, в которых требуется экстракт высокой чистоты. Вторичная промывка могла бы выталкивать материал экстракта и десорбента, ранее находившийся в линии передачи, обратно в камеру адсорбционного разделения. Вторичная промывка представляет собой необязательную промывку, используемую для удовлетворения требований высокой чистоты продукта-экстракта.

В некоторых системах также использовалась третичная промывка. Третичная промывка, включала в себя промывку лини передачи, ранее занятой потоком отводимого рафината. Третичную промывку используют для удаления остаточного рафината из линии передачи, для ограничения впрыска этого рафината обратно в адсорбционную камеру с сырьем при последующем приходе потока сырья в указанную линию передачи. Поскольку поток рафината обеднен в отношении требуемого компонента экстракта, третичную промывку выполняли так, чтобы остаточный рафинат не был подан обратно в камеру адсорбционного разделения, что, в противном случае, увеличивало бы требование к разделению для удаления такого дополнительного материала рафината. Третичную промывку выполняли путем промывки линии передачи наружу от камеры адсорбционного разделения с помощью текучей среды из порта камеры, расположенного рядом с указанной линией передачи.

Раскрытие изобретения

В соответствии с различными подходами, предусмотрен способ разделения компонентов в потоке сырья с использованием адсорбционного разделения с имитированным противотоком. Способ включает в себя стадии, на которых: подают поток сырья и поток десорбента в два разных порта через две разные соответствующие линии передачи по направлению к камере адсорбционного разделения с множеством слоев. Поток сырья содержит по меньшей мере один преимущественно адсорбируемый компонент и по меньшей мере один не преимущественно адсорбируемый компонент. Камера адсорбционного разделения с множеством слоев имеет множество слоев, которые последовательно соединены, сообщаясь по текучей среде, и содержит заданное количество разделенных между собой портов с соответствующими линиями передачи, сообщающимися по текучей среде между собой для ввода и удаления текучей среды в и из камеры адсорбционного разделения. Способ также включает в себя отведение потока экстракта и потока рафината через два разных порта камеры адсорбционного разделения с множеством слоев через две разные соответствующие линии передачи. Способ в соответствии с этим подходом включает в себя отвод одного из потока экстракта и потока рафината через одну линию передачи, которая содержит остаточную текучую среду, из камеры адсорбционного разделения. Способ также включает в себя стадию, на которой направляют начальную часть одного из потока экстракта и потока рафината, содержащего по меньшей мере часть остаточной текучей среды и отводимого через указанную одну линию передачи, в направлении первого места назначения. Способ также включает в себя стадию, на которой направляют последующую часть одного из потока экстракта и потока рафината, отводимого через указанную одну линию передачи, в направлении второго места назначения.

В соответствии с одним аспектом, второе место назначения представляет собой входное отверстие одной из колонны фракционирования экстракта и колонны фракционирования рафината. В соответствии с другим аспектом, первое место назначения представляет собой место назначения, отличное от входного отверстия колонны фракционирования экстракта или колонны фракционирования рафината. Таким образом, способ не позволяет по меньшей мере части остаточной текучей среды поступать в одну из колонны фракционирования экстракта и колонны фракционирования рафината, которая могла бы, в противном случае, загрязнять продукт из них или повысить расход энергии. В соответствии с одним аспектом, первое назначение представляет собой линию рециркуляции, предназначенную для рециркуляции одного из потока экстракта и потока рафината, а также части остаточной текучей среды в камеру адсорбционного разделения для уменьшения требований к потреблению энергии.

Краткое описание чертежей

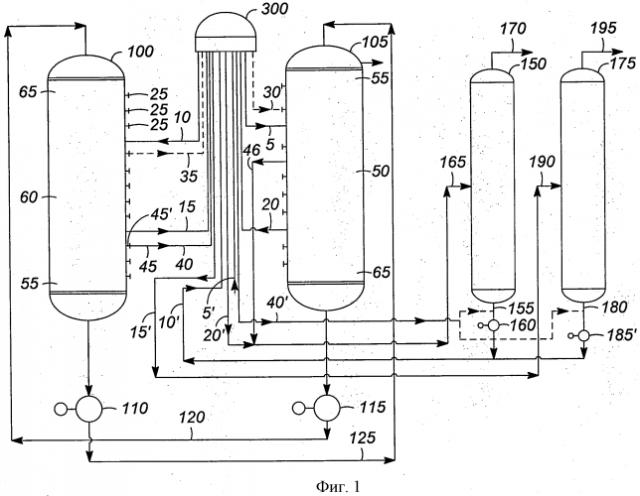

На фиг. 1 показана упрощенная схема процесса адсорбции с псевдодвижущимся слоем, в соответствии с различными вариантами осуществления изобретения;

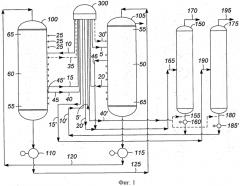

на фиг. 2 показана упрощенная схема процесса адсорбции с псевдодвижущимся слоем, в соответствии с различными вариантами осуществления изобретения;

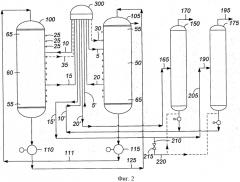

на фиг. 3 показана упрощенная схема процесса адсорбции с псевдодвижущимся слоем, в соответствии с различными вариантами осуществления изобретения;

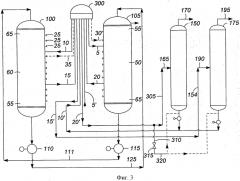

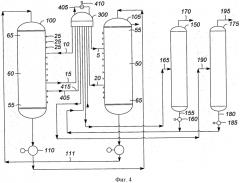

на фиг. 4 показана упрощенная схема процесса адсорбции с псевдодвижущимся слоем, в соответствии с различными вариантами осуществления изобретения;

на фиг. 5 показана упрощенная схема процесса адсорбции с псевдодвижущимся слоем, в соответствии с различными вариантами осуществления изобретения;

на фиг. 6 показана упрощенная схема процесса адсорбции с псевдодвижущимся слоем, в соответствии с различными вариантами осуществления изобретения;

на фиг. 7 показана упрощенная схема процесса адсорбции с псевдодвижущимся слоем, в соответствии с различными вариантами осуществления изобретения;

на фиг. 8 показана схема состава текучей среды в пределах камеры адсорбционного разделения с псевдодвижущимся слоем в соответствии с различными вариантами осуществления изобретения;

на фиг. 9 показан вид в перспективе вращающегося клапана в соответствии с различными вариантами осуществления изобретения;

на фиг. 10-12 показаны графики, поясняющие объемный расход текучей среды через линии передачи в соответствии с различными вариантами осуществления изобретения; и

на фиг. 13 показана упрощенная схема процесса адсорбции с псевдодвижущимся слоем известного уровня техники.

Для специалистов в данной области техники будет понятно, что элементы на чертежах представлены для простоты и ясности и не обязательно были вычерчены в масштабе. Например, размеры и/или относительное положение некоторых из элементов на чертежах могли быть преувеличены относительно других элементов, с тем, чтобы помочь улучшению понимания различных вариантов осуществления настоящего изобретения. Кроме того, общие, но хорошо понятые элементы, которые являются полезными или необходимыми в коммерчески выполнимом варианте осуществления, часто не представлены с тем, чтобы получить менее затрудненный вид этих различных вариантов осуществления настоящего изобретения. Кроме того, следует понимать, что определенные действия и/или стадии могут быть описаны в определенном порядке возникновения, в то время как для специалиста в данной области техники будет понятно, что такое конкретное описание в отношении последовательности фактически не требуется. Также следует понимать, что термины и выражения, используемые здесь, имеют обычное техническое значение, в том смысле, как эти термины и выражения понимают специалисты в данной области техники, такие, как упомянуто выше, за исключением случаев, когда разные конкретные значения были по-другому сформулированы в описании изобретения.

Осуществление изобретения

Адсорбционное разделение применяется для извлечения различных углеводородов и других химических продуктов. Химическое разделение, используя такой подход, который был раскрыт, включает в себя разделение смесей ароматических углеводородов на конкретные ароматические изомеры, отделение линейных от нелинейных алифатических и олефиновых углеводородов, отделение парафинов или ароматических углеводородов из смеси сырья, содержащей, как ароматические углеводороды, так и парафины, отделение хиральных соединений для использования в фармацевтических препаратах и тонком химическом синтезе, отделение оксигенатов, таких как спирты и простые эфиры, и углеводов, таких как сахара. Разделение аромарических углеводородов включают в себя смеси диалкил-замещенных моноциклических ароматических веществ и диметилнафталинов. Основное коммерческое применение, которое формирует фокус представленных ранее ссылок и следующего описания настоящего изобретения, без ограничения этим, представляет собой извлечение параксилола и/или метаксилола из смесей C8 ароматических углеводородов в соответствии с типичными требованиями высокой чистоты для этих продуктов. Такие C8 ароматические углеводороды обычно получают из ароматического комплекса путем каталитического реформинга нафты с последующей экстракцией и фракционированием, или путем переалкилирования или изомеризации потоков, богатых ароматическими углеводородами, в таких комплексах; C8 ароматические углеводороды обычно содержат смесь изомеров ксилола и этилбензола. Обработка С8 ароматических углеводородов с использованием адсорбции с псевдодвижущимся слоем обычно направлена на извлечение параксилола высокой чистоты или метаксилола высокой чистоты; высокая чистота обычно определяется, как по меньшей мере 99,5% масс, требуемого продукта, и предпочтительно по меньшей мере 99,7% масс. Следует понимать, что, в то время, как следующее подробное описание изобретения фокусируется на извлечении параксилола высокой чистоты из смешанного потока ксилола и этилбензола, изобретение не ограничивается этим, и также применимо для отделения других компонентов из потока, содержащего два или больше компонентов. Используемый здесь термин преимущественно адсорбируемый компонент, относится к компоненту или компонентам потока сырья, который более преимущественно адсорбируется, чем один или больше не преимущественно адсорбируемых компонентов потока сырья.

Изобретение обычно используется в процессе адсорбционного разделения, в котором имитируют движение в противотоке адсорбента и окружающей текучей среды, как описано выше, но он также может использоваться на практике в непрерывном процессе с параллельным потоком, как раскрыто в US 4,402,832 и US 4,478,721. Функции и свойства адсорбентов и десорбентов при хроматографическом разделении компонентов текучей среды хорошо известны, и можно сделать ссылку на US 4,642,397, который представлен здесь для дополнительного описания этих фундаментальных основ адсорбции. Система противоточного движущегося слоя или противоточного псевдодвижущегося слоя имеет намного большую эффективность разделения для такого разделения, чем системы с неподвижным слоем, поскольку операции адсорбции и десорбции непрерывно происходят в непрерывном потоке сырья и обеспечивают непрерывное производство экстракта и рафината. Полное пояснение процессов с псевдодвижущимся слоем представлено в разделе адсорбционное разделение в публикации Kirk-Othmer Encyclopedia of Chemical Technology на странице 563.

На фиг. 1 показана схема процесса адсорбции с псевдодвижущимся слоем, в соответствии с одним аспектом. В процессе происходит последовательный контакт потока 5 сырья с адсорбентом, содержащимся в сосудах, и потоком 10 десорбента для разделения потока 15 экстракта и потока 20 рафината. В системе с противоточным псевдодвижущимся слоем, последовательный сдвиг множества точек доступа или портов 25 жидкого сырья и продукта вниз адсорбционной камеры 100 и 105 имитируют движение вверх адсорбента, содержащегося в камере. Адсорбент в процессе адсорбции с псевдодвижущимся слоем содержится в множестве слоев в одном или больше сосудах или камерах; две камеры 100 и 105, расположенные последовательно, показаны на фиг. 1, хотя можно использовать одну камеру 902, как представлено на фиг. 13, или другое количество камер, расположенных последовательно. Каждый сосуд 100 и 105 содержит множество слоев адсорбента в технологических пространствах. Каждый из сосудов имеет множество портов 25, относящихся к множеству слоев адсорбента, и положение потока 5 сырья, потока 10 десорбента, потока 15 экстракта и потока 20 рафината сдвигают вдоль портов 25 для имитации движения слоя адсорбента. Циркулирующая жидкость, содержащая десорбент, экстракт и рафинат, циркулирует через камеры с помощью насосов 110 и 115, соответственно. Системы для управления потоком циркулирующей жидкости описаны в US 5,595,665, но конкретные детали таких систем не являются существенными для настоящего изобретения. Вращающийся клапан 300 дискового типа, в соответствии с примером, представленным в US 3,040,777 и в US 3,422,848, осуществляет сдвиг потоков вдоль адсорбционной камеры, для имитации потока в противотоке. Хотя здесь описан клапан 300 с вращающимся диском, другие системы и устройства для сдвига потоков вдоль адсорбционной камеры также могут быть предусмотрены здесь, включая в себя системы, в которых используется множество клапанов для управления потоками в и из адсорбционной камеры 100 и/или 105, в качестве примера, описанного в US 6,149,874.

На фиг. 9 представлена упрощенная разнесенная схема иллюстративного вращающегося клапана 300, предназначенного для использования в системе и способе адсорбционного разделения. Пластина 474 основания содержит множество портов 476. Количество портов 476 равно общему количеству линий передачи в камере (камерах). Пластина 474 основания также содержит множество дорожек 478. Количество дорожек 478 равно суммарному количеству входных, выходных линий и линий промывки для установки адсорбционного разделения (не показана на фиг. 9). В суммарном количестве входных, выходных линий и линий промывки, каждая сообщается по текучей среде с предназначенной для нее дорожкой 478. Перепускные линии 470 помещают заданную дорожку 478 так, чтобы она сообщалась по текучей среде с заданным портом 476. В одном примере суммарное количество входов включает в себя вход сырья и вход десорбента, суммарное количество выходов включает в себя выход экстракта и выход рафината, и линии промывки включают от одной до четырех линий промывки. По мере того, как ротор 480 вращается, как обозначено, для каждой дорожки 478 устанавливается сообщение по текучей среде со следующим последовательным портом 476 с помощью перепускной линии 470. Также предусмотрен уплотнительный лист 472.

Различные потоки, участвующие в адсорбции с псевдодвижущимся слоем, как представлено на фигурах и описано дополнительно ниже в отношении различных аспектов изобретения, описанных здесь, могут быть охарактеризованы следующим образом. "Поток сырья" представляет собой смесь, содержащую один или больше компонентов экстракта (или преимущественно адсорбируемых компонентов) и один или больше компонентов рафината (или не преимущественно адсорбируемых компонентов), которые должны быть разделены в процессе. "Поток экстракта" содержит компонент экстракта, обычно - требуемый продукт, который более селективно или преимущественно адсорбируется адсорбентом. "Поток рафината" содержит один или больше компонентов рафината, которые менее селективно или не преимущественно адсорбируются. "Десорбент" относится к материалу, способному десорбировать компонент экстракта, который обычно является инертным в отношении компонентов потока сырья и может легко отделяться, как от экстракта, так и от рафината, например, путем дистилляции.

Поток 15 экстракта и поток 20 рафината из представленных схем содержат десорбент в концентрациях относительно соответствующего продукта процесса от 0% до 100%. Десорбент обычно отделяют от компонентов рафината и экстракта с помощью обычного фракционирования в соответствующей колонне 150 рафината и колонне 175 экстракта, как представлено на фиг. 1 и выполняют его рециркуляцию в поток 10′ с помощью насоса 160 нижней фракции колонны рафината и насоса 185 нижней фракции колонны экстракта для возврата в процесс. На фиг. 1 показан десорбент, как нижняя фракция из соответствующей колонны, учитывая, что десорбент является более тяжелым, чем экстракт или рафинат; различные промышленные установки для разделения C8 ароматических углеводородов используют либо легкие, либо тяжелые десорбенты, и, таким образом, в некоторых вариантах осуществления десорбент может быть отделен в другом месте вдоль колонн 150 и 175 фракционирования. Продукт 170 рафината и продукт 195 экстракта из процесса извлекают из потока рафината и потока экстракта в соответствующих колоннах 150 и 175; продукт 195 экстракта при разделении C8 ароматических углеводородов обычно содержит преимущественно один или оба из параксилола и метаксилола, при этом продукт 170 рафината преимущественно представляет собой не адсорбированные C8 ароматические углеводороды и этилбензол.

Потоки жидкости, например, потоки сырья 5, десорбента 10, рафината 20 и экстракта 15, поступающие в и выходящие из адсорбционных камер 100 и 105 через активные точки или порты 25 доступа жидкости по сути разделяют адсорбционную камеру 100 и 105 на отдельные зоны, которые движутся, по мере того, как выполняют сдвиг потоков вдоль портов 25. Следует отметить, что, в то время как большая часть описания здесь относится к фиг. 1 и местоположению потоков на фиг. 1, на фиг. 1 иллюстрируется только текущее местоположение потоков на одной стадии или "моментальный снимок" процесса, поскольку потоки обычно сдвигаются вниз по потоку на разных стадиях цикла. По мере того, как выполняют сдвиг потоков вниз по потоку, состав текучей среды и соответствующие зоны выполняют сдвиг вниз по потоку вместе с ними. В одном подходе положение потоков в отношении точек доступа или портов 25 камер 100 и 105 адсорбционного разделения остаются, в общем, постоянными по отношению друг к другу, поскольку они синхронно перемещаются далее вниз вдоль портов 25. В одном примере каждый поток перемещается на один порт 25 вниз по потоку на каждой стадии, и каждый поток занимает каждый порт 25 один раз в течение всего цикла. В соответствии с одним примером, потоки выполняют шаговое перемещение одновременно к последующим портам 25, в результате поворота вращающегося клапана 300, и поддерживаются в определенном порту 25 или на определенной стадии в течение заданного интервала времени стадии. В одном подходе, существуют от 4 до 100 портов 25, от 12 до 48 портов в другом подходе, и от 20 до 30 портов в еще одном, другом подходе, и равное количество соответствующих линий передачи. В одном примере камера или камеры 100 и 105 адсорбционного разделения включают в себя 24 порта, и каждый поток сдвигают в каждый из 24 портов 25 в течение полного цикла таким образом, что каждый поток занимает каждый порт 25 и соответствующую линию передачи в течение цикла. В этом примере цикл может составлять от 20 до 40 минут в одном подходе и от 22 до 35 минут в другом подходе. В одном подходе интервал времени для одной стадии составляет от 30 секунд до двух минут. В другом подходе интервал времени одной стадии составляет от 45 секунд до одной минуты тридцати секунд. В еще одном подходе интервал времени одной стадии составляет от 50 секунд до одной минуты и 15 секунд. Пример типичного интервала времени одной стадии может составлять 1 минуту.

Учитывая это, на фиг. 8 иллюстрируется моментальный снимок составного профиля текучей среды в камере адсорбционного разделения (одиночная камера 100 адсорбционного разделения представлена на фиг. 8 для простоты), и соответствующие зоны, на которые разделена камера 100 адсорбционного разделения. Зона 50 адсорбции расположена между входным потоком 5 сырья и выходным потоком 20 рафината. В этой зоне входной поток 5 сырья контактирует с адсорбентом, компонент экстракта адсорбируется, и происходит отведение потока 20 рафината. Как представлено на фигуре, поток 20 рафината может отводиться в местоположении, где состав включает в себя текучую среду 454 рафината и малое количество, если она присутствует вообще, текучей среды 450 экстракта. Непосредственно выше по потоку относительно потока текучей среды, расположена зона 55 очистки, определенная, как адсорбент между выходным потоком 15 экстракта и входным потоком 5 сырья. В зоне 55 очистки, компонент рафината вытесняется из неизбирательного объема пустот адсорбента и десорбируется из объема пор или с поверхности адсорбента, со сдвигом в эту зону, путем пропуска части материала потока экстракта, который выходит из зоны 60 десорбции. Зона 60 десорбции, выше по потоку от зоны 55 очистки, определена как адсорбент, между потоком 10 десорбента и потоком 15 экстракта. Десорбент, поступающий в эту зону, вытесняет компонент экстракта, который был адсорбирован в результате предыдущего контакта с сырьем в зоне 50 адсорбции. Поток 15 экстракта может быть отведен в местоположении камеры 100, которое содержит текучую среду 450 экстракта и небольшое количество, если присутствует вообще, текучей среды 454 рафината. Буферная зона 65 между выходным потоком 20 рафината и входным потоком 10 десорбента, предотвращает загрязнение "экстракта, таким образом, что часть потока десорбента попадает в буферную зону для вытеснения материала рафината, присутствующего в этой зоне, обратно в зону 50 адсорбции. Буферная зона 65 содержит достаточное количество адсорбента для предотвращения прохода компонентов рафината в зону 60 десорбции и загрязнения потока 15 экстракта.

Каждая из зон, описанных выше, в общем, получается благодаря наличию множества отделений или "слоев", как описано в US 2,985,589. Положения различных описанных потоков структурно отделены друг от друга горизонтальной сеткой сбора/распределения жидкости. Каждая сетка соединена с линией передачи, образующей точку передачи, в которой технологические потоки попадают в и выходят из адсорбционной камеры. Такая компоновка способствует распределению текучих сред в камере, благодаря устранению образования каналов и других неэффективных элементов, предотвращает конвекционное обратное смешение текучей среды в направлении, противоположном первичному потоку текучей среды, и предотвращает миграцию адсорбента через камеру. Каждая из зон, описанных выше, обычно содержит множество из от 2 до 10 и чаще от 3 до 8 слоев. Типичная установка адсорбции с псевдодвижущимся слоем содержит 24 слоя адсорбента.

На фиг. 1 можно видеть, что, когда линию передачи в точке 25 доступа, которая была использована для транспортирования конкретного потока в или из адсорбционной камеры, оставляют в режиме простоя в конце стадии, она остается заполненной соединениями, формирующими этот поток, до тех пор, пока эти соединения не будут удалены из линии вторым протекающим потоком. В этом отношении, следует отметить, что только активные линии передачи, то есть, те линии, которые в настоящее время способствуют потоку текучей среды через них, представлены на фиг. 1, хотя промежуточные линии передачи присутствуют в каждом из портов 25 вдоль камер 100 и 105, которые способствуют потоку текучей среды, после сдвига потоков текучей среды в последующие порты 25. Остаточная текучая среда или компоненты, оставленные в неиспользуемой теперь линии передачи, после сдвига потока в следующую линию передачи, поэтому, либо будут отведены из процесса в виде начальной части технологического потока, удаляемого из процесса, или будут введены в адсорбционную камеру, когда указанная линия передачи переносит поток в адсорбционную камеру. На фиг. 13 иллюстрируется система предшествующего уровня техники, демонстрирующая неиспользуемые линии передачи, представленные пунктирными линиями, и линии передачи, занятые в настоящее время потоком, например, потоком 920, обозначенные сплошными линиями, продолжающимися из портов камеры 902 адсорбционного разделения.

Возвращаясь к фиг. 1, как описано выше, присутствие остаточной текучей среды в линиях передачи может оказывать отрицательное влияние на рабочие характеристики процесса адсорбционного разделения с псевдодвижущимся слоем. Например, остаточный рафинат в линии передачи, которую ранее использовали для удаления потока 20 рафината из адсорбционной камеры, может быть смыт в адсорбционную камеру 105 потоком 5 сырья, когда его сдвинут в эту линию передачи на последующей стадии. Аналогично, остаточный поток в линии передачи, которую ранее использовали для введения потока 5 сырья в адсорбционную камеру, может быть удален из линии передачи потоком 15 экстракта, когда его сдвинут в эту линию передачи на последующей стадии. Аналогично, остаточный экстракт в линии передачи, которую ранее использовали для удаления потока экстракта из адсорбционной камеры, может быть смыт обратно в адсорбционную камеру 100 с потоком 10 десорбента, когда он впоследствии поступает в эту линию передачи.

В соответствии с одним аспектом, первичная промывка способа и системы включает в себя первичную входящую промывку 30, при которой выполняется смывание остаточного сырья из линии передачи, ранее занятой потоком 5 сырья, в камеру 105 адсорбционного разделения и, более конкретно, в зону 55 очистки. Первичная входящая промывка 30, предпочтительно, может быть направлена в линию передачи зоны 55 очистки рядом с линией передачи, занятой в настоящее время потоком 5 сырья, для введения остаточного сырья в камеру 105 адсорбционного разделения рядом с потоком 5 сырья так, что остаточное сырье может быть разделено в ней. В одном примере первичная входящая промывка 30 может быть направлена в линию передачи зоны 55 очистки, в пределах двух линий передачи от потока 5 сырья, и, более предпочтительно, в линию передачи, расположенную рядом с потоком 5 сырья, как представлено на фиг. 1. В одном подходе при первичной входящей промывке 30 используется текучая среда промывки, содержащая в основном преимущественно адсорбируемый компонент, десорбент и/или инертные компоненты. Другими словами, текучая среда промывки предпочтительно содержит малое количество, если он присутствует вообще, не преимущественно адсорбируемого компонента сырья, для ограничения загрязнения потока 15 экстракта, когда поток экстракта будет поступать в указанную линию передачи во время последующей стадии.

Первичная промывка способа и системы может включать в себя первичную выходящую промывку 35 для вымывания остаточной текучей среды экстракта из линии передачи, ранее занятой потоком экстракта, наружу от адсорбционной камеры. Текучую среду экстракта вместе с текучей средой промывки для первичной промывки затем переносят в линию передачи первичной входящей промывки 30, в качестве текучей среды промывки, и используют для смывания остаточного сырья из линии передачи, ранее занятой потоком сырья, в зону очистки камеры 105 адсорбционного разделения, как описано ранее. В одном подходе в первичной выходящей промывке 35 используется текучая среда из зоны 60 десорбции камеры 100 для промывки линии передачи, которая содержит в основном десорбент. Таким образом, после того, как первичная выходящая промывка 35 промоет остаточную текучую среду экстракта в линии передачи, ранее занятой потоком 15 экстракта, очень малое количество текучей среды экстракта остается в линии передачи. Предпочтительно, благодаря объединению первичной выходящей промывки 35 с первичной входящей промывкой 30, остаточная текучая среда в линиях передачи может использоваться для промывки других линий передачи, уменьшая общее количество текучей среды, требуемой в процессе, и увеличивая производительность процесса, благодаря захвату этих текучих сред, выполняя назначение очистки линии передачи, описанное ранее. Кроме того, попарное использование первичной промывки обеспечивает текучую среду для первичной входящей промывки 30, которая содержит в основном десорбент и преимущественно адсорбируемый компонент из текучей среды остаточного экстракта. Аналогично, это обеспечивает промывочную текучую среду для первичной входящей промывки 30, которая содержит очень малое количество не преимущественно адсорбируемого компонента. В одном примере промывочная текучая среда для первичной входящей промывки 30 содержит больше чем 99% масс, десорбента и преимущественно адсорбируемого компонента. В другом примере текучая среда промывки содержит меньше чем 0,005% масс, не преимущественно адсорбируемого компонента (компонентов).

В соответствии с одним подходом, вторичная промывка 40 используется для промывки остаточной текучей среды из линии передачи, которая впоследствии будет занята потоком 15 экстракта, для удаления загрязнителей из указанной линии передачи. Вторичная промывка 40 выгодным образом обеспечивает повышенную чистоту потока экстракта путем удаления загрязнителей из линии передачи прежде, чем линия передачи будет использоваться для отведения через нее потока 15 экстракта. В предыдущих системах использовали промывку десорбентом в линии передачи в направлении камеры адсорбционного разделения для промывки содержимого линии передачи, которая впоследствии используется для отведения потока экстракта. Такую промывку направляют через линию передачи в направлении камеры адсорбционного разделения и в зону очистки камеры адсорбционного разделения для обеспечения ее очистки.

Было отмечено, что вторичная промывка систем предшествующего уровня техники приводила к снижению полезного выхода или потере энергии. В частности, поскольку во вторичной промывке 40 используется десорбент для смывания остаточного преимущественного адсорбируемого компонента/текучей среды десорбента в линии передачи в камеру адсорбционного разделения, такая линия передачи содержит практически