Способ и устройство для получения дизельного топлива из углеводородного потока

Иллюстрации

Показать всеИзобретение относится к способу получения дизельного топлива из углеводородного потока. Способ включает гидроочистку первого углеводородного потока в присутствии потока водорода для гидроочистки и катализатора гидроочистки для получения выходящего потока гидроочистки; разделение указанного выходящего потока гидроочистки на парообразный выходящий поток гидроочистки, содержащий водород, и жидкий выходящий поток гидроочистки; фракционирование указанного жидкого выходящего потока гидроочистки для получения потока нафты и легких фракций и потока дизельного топлива; гидрокрекинг второго углеводородного потока, содержащего указанный поток дизельного топлива, в присутствии потока водорода для гидрокрекинга и катализатора гидрокрекинга для получения выходящего потока гидрокрекинга; разделение выходящего потока гидрокрекинга на парообразный выходящий поток гидрокрекинга, содержащий водород, и жидкий выходящий поток гидрокрекинга; и смешивание указанного парообразного выходящего потока гидрокрекинга с указанным выходящим потоком гидроочистки. Способ позволяет получать дизельное топливо с ультранизким содержанием серы. Изобретение также относится к устройству для осуществления указанного способа. 2 н. и 6 з.п. ф-лы, 2 ил.

Реферат

В этой заявке испрашивается приоритет по заявке США №13/433726, поданной 29 марта 2012 года.

Область техники, к которой относится изобретение

Изобретение относится к области получения дизельного топлива путем гидроочистки и гидрокрекинга углеводородов.

Уровень техники

Гидрокрекинг представляет собой процесс, в котором углеводороды расщепляются в присутствии водорода и катализатора с образованием углеводородов с меньшей молекулярной массой. В зависимости от желательного выхода, установка гидрокрекинга может содержать один или несколько слоев одинакового или различных катализаторов. Гидрокрекинг представляет собой процесс, в котором расщепляется углеводородное сырье, такое как вакуумный газойль (VGO), с образованием моторных топлив, включающих дизельное топливо, керосин и бензин.

Мягкий гидрокрекинг обычно используется выше по ходу потока от крекинга с псевдоожиженным слоем катализатора (FCC) или другой технологической установки для того, чтобы повысить качество не превращенных углеводородов, которые можно подавать в расположенную ниже по ходу потока установку, в то время как часть сырья превращается в более легкие продукты, такие как дизельное топливо. Поскольку мировой спрос на дизельное моторное топливо возрастает относительно бензинового моторного топлива, процесс мягкого гидрокрекинга рассматривается для изменения списка продуктов в пользу дизельного топлива за счет бензина. Мягкий гидрокрекинг можно эксплуатировать в менее жестких условиях, чем гидрокрекинг с частичным или полным превращением, чтобы сбалансировать производство дизельного топлива с помощью FCC установки, которая используется, главным образом, для получения нафты. Гидрокрекинг с частичным или полным превращением используется для получения дизельного топлива с меньшим выходом не превращенных углеводородов, которые можно подавать в расположенную ниже по ходу потока установку.

Вследствие проблем для окружающей среды и вновь изданных правил и нормативных документов, пригодное для продажи дизельное топливо должно содержать все меньшее предельное количество загрязнений, таких как сера и азот. В новых нормативных документах требуется практически полное удаление серы из дизельного топлива. Например, для дизельного топлива с ультранизким содержанием серы (ULSD) обычно допускается содержание серы меньше чем 10 мас. ч./млн.

Гидроочистка относится к процессу, в котором насыщаются олефины и ароматические углеводороды, а гетероатомы, такие как сера, азот и металлы, удаляются из углеводородного сырья над катализатором в присутствии водорода. Гидроочистка является существенной стадией в производстве ULSD.

Следовательно, существует постоянная потребность в усовершенствовании способов получения большего количества дизельного топлива, чем бензина, из углеводородного сырья. Указанные способы должны обеспечить выполнение возрастающих строгих требований к продукту - дизельному топливу.

Раскрытие изобретения

В варианте осуществления способа, изобретение предоставляет способ получения дизельного топлива из углеводородного потока, включающий гидроочистку углеводородного потока в присутствии потока водорода для гидроочистки и катализатора гидроочистки. Выходящий поток гидроочистки разделяют на парообразный выходящий поток гидроочистки, содержащий водород, и жидкий выходящий поток гидроочистки. Жидкий выходящий поток гидроочистки подвергают фракционированию для получения потока дизельного топлива. Наконец, поток дизельного топлива подвергают гидрокрекингу в присутствии потока водорода для гидрокрекинга и катализатора гидрокрекинга для получения выходящего потока гидрокрекинга.

В дополнительном варианте осуществления способа, изобретение, кроме того, предоставляет способ получения дизельного топлива из углеводородного потока, включающий гидроочистку углеводородного потока в присутствии потока водорода для гидроочистки и катализатора гидроочистки для получения выходящего потока гидроочистки. Этот выходящий поток гидроочистки разделяют на парообразный выходящий поток гидроочистки, содержащий водород, и жидкий выходящий поток гидроочистки. Парообразный выходящий поток гидроочистки подвергают сжатию для получения потока сжатого водорода. Поток водорода для гидрокрекинга отбирают из указанного потока сжатого водорода. Жидкий выходящий поток гидроочистки подвергают фракционированию для получения дизельного топлива и более тяжелого потока. Наконец, дизельное топливо и более тяжелый поток подвергают гидрокрекингу в присутствии потока водорода для гидрокрекинга и катализатора гидрокрекинга для получения выходящего потока гидрокрекинга.

Кроме того, в альтернативном варианте осуществления способа, изобретение предоставляет способ получения дизельного топлива из углеводородного потока, включающий гидроочистку углеводородного потока в присутствии потока водорода для гидроочистки и катализатора гидроочистки для получения выходящего потока гидроочистки. Этот выходящий поток гидроочистки разделяют на парообразный выходящий поток гидроочистки, содержащий водород, и жидкий выходящий поток гидроочистки. Жидкий выходящий поток гидроочистки подвергают фракционированию для получения потока дизельного топлива. Указанный поток дизельного топлива подвергают гидрокрекингу в присутствии потока водорода для гидрокрекинга и катализатора гидрокрекинга при избыточном давлении от 6,9 МПа (1000 фунт/кв. дюйм) до 11,0 МПа (1600 фунт/кв. дюйм) для получения выходящего потока гидрокрекинга. Наконец, выходящий поток гидрокрекинга подвергают фракционированию для получения потока низкосернистого дизельного топлива.

В варианте осуществления устройства, изобретение предоставляет устройство для получения дизельного топлива из углеводородного потока, содержащее реактор гидроочистки для гидроочистки углеводородного потока в присутствии потока водорода для гидроочистки и катализатора гидроочистки для получения выходящего потока гидроочистки. Сепаратор, сообщающийся с реактором гидроочистки, предназначенный для разделения выходящего потока гидроочистки на парообразный выходящий поток гидроочистки, содержащий водород, и жидкий выходящий поток гидроочистки. Колонна фракционирования продукта гидроочистки, сообщающаяся с сепаратором, предназначена для фракционирования жидкого выходящего потока гидроочистки для получения потока дизельного топлива из выпуска дизельного топлива. Наконец, реактор гидрокрекинга, сообщающийся ниже по ходу потока с сепаратором и колонной фракционирования продукта гидроочистки, предназначен для гидрокрекинга потока дизельного топлива в присутствии потока водорода для гидрокрекинга и катализатора гидрокрекинга для получения выходящего потока гидрокрекинга.

В дополнительном варианте осуществления устройства, изобретение предоставляет устройство для получения дизельного топлива из углеводородного потока, содержащее реактор гидроочистки для гидроочистки углеводородного потока в присутствии потока водорода для гидроочистки и катализатора гидроочистки для получения выходящего потока гидроочистки. Сепаратор, сообщающийся с реактором гидроочистки, предназначен для разделения выходящего потока гидроочистки на парообразный выходящий поток гидроочистки, содержащий водород, и жидкий выходящий поток гидроочистки. Колонна фракционирования продукта гидроочистки, сообщающаяся с сепаратором, предназначена для фракционирования жидкого выходящего потока гидроочистки для получения потока дизельного топлива из нижнего выпуска. Наконец, реактор гидрокрекинга, сообщающийся ниже по ходу потока с сепаратором и нижним выпуском из колонны фракционирования продукта гидроочистки, предназначен для гидрокрекинга потока дизельного топлива в присутствии потока водорода для гидрокрекинга и катализатора гидрокрекинга для получения выходящего потока гидрокрекинга.

В дополнительном варианте осуществления устройства, изобретение предоставляет устройство для получения дизельного топлива из углеводородного потока, содержащее реактор гидроочистки для гидроочистки углеводородного потока в присутствии потока водорода для гидроочистки и катализатора гидроочистки для получения выходящего потока гидроочистки. Сепаратор, сообщающийся с реактором гидроочистки, предназначен для разделения выходящего потока гидроочистки на парообразный выходящий поток гидроочистки, содержащий водород, и жидкий выходящий поток гидроочистки. Рециркуляционный компрессор, сообщающийся с сепаратором продукта гидроочистки, предназначен для сжатия парообразного выходящего потока гидроочистки для получения потока сжатого водорода. Колонна фракционирования продукта гидроочистки, сообщающаяся с сепаратором, предназначена для фракционирования жидкого выходящего потока гидроочистки для получения потока дизельного топлива на выпуске дизельного топлива. Реактор гидрокрекинга, сообщающийся ниже по ходу потока с сепаратором, колонной фракционирования продукта гидроочистки и рециркуляционным компрессором, предназначен для гидрокрекинга потока дизельного топлива в присутствии потока водорода для гидрокрекинга и катализатора гидрокрекинга для получения выходящего потока гидрокрекинга.

В варианте осуществления способа, изобретение предоставляет способ получения дизельного топлива из углеводородного потока, включающий гидроочистку первого углеводородного потока в присутствии потока водорода для гидроочистки и катализатора гидроочистки для получения выходящего потока гидроочистки. Второй углеводородный поток подвергают гидрокрекингу в присутствии потока водорода для гидрокрекинга и катализатора гидрокрекинга для получения выходящего потока гидрокрекинга. Выходящий поток гидрокрекинга разделяют на парообразный выходящий поток гидрокрекинга, содержащий водород, и жидкий выходящий поток гидрокрекинга. Наконец, парообразный выходящий поток гидрокрекинга смешивают с выходящим потоком гидроочистки.

В альтернативном варианте осуществления способа, изобретение предоставляет способ получения дизельного топлива из углеводородного потока, включающий гидроочистку первого углеводородного потока в присутствии потока водорода для гидроочистки и катализатора гидроочистки для получения выходящего потока гидроочистки. Выходящий поток гидроочистки разделяют на парообразный выходящий поток гидроочистки, содержащий водород, и жидкий выходящий поток гидроочистки. Поток, содержащий жидкий выходящий поток гидроочистки, подвергают фракционированию для получения потока дизельного топлива. Поток дизельного топлива подвергают гидрокрекингу в присутствии потока водорода для гидрокрекинга и катализатора гидрокрекинга для получения выходящего потока гидрокрекинга. Выходящий поток гидрокрекинга разделяют на парообразный выходящий поток гидрокрекинга, содержащий водород, и жидкий выходящий поток гидрокрекинга. Наконец, парообразный выходящий поток гидрокрекинга смешивают с выходящим потоком гидроочистки.

В дополнительном варианте осуществления способа, изобретение предоставляет способ получения дизельного топлива из углеводородного потока, включающий гидроочистку первого углеводородного потока в присутствии потока водорода для гидроочистки и катализатора гидроочистки для получения выходящего потока гидроочистки. Второй углеводородный поток подвергают гидрокрекингу в присутствии потока водорода для гидрокрекинга и катализатора гидрокрекинга для получения выходящего потока гидрокрекинга. Выходящий поток гидрокрекинга разделяют на парообразный выходящий поток гидрокрекинга, содержащий водород, и жидкий выходящий поток гидрокрекинга. Парообразный выходящий поток гидрокрекинга смешивают с выходящим потоком гидроочистки. Наконец, жидкий выходящий поток гидрокрекинга подвергают фракционированию для получения потока низкосернистого дизельного топлива.

В варианте осуществления устройства, изобретение предоставляет устройство для получения дизельного топлива из углеводородного потока, содержащее реактор гидроочистки, предназначенный для гидроочистки первого углеводородного потока в присутствии потока водорода для гидроочистки и катализатора гидроочистки для получения выходящего потока гидроочистки. Колонна фракционирования продукта гидроочистки, сообщающаяся с реактором гидроочистки, предназначена для фракционирования жидкого выходящего потока гидроочистки. Реактор гидрокрекинга предназначен для гидрокрекинга второго углеводородного потока в присутствии потока водорода для гидрокрекинга и катализатора гидрокрекинга для получения выходящего потока гидрокрекинга. Сепаратор продукта гидрокрекинга, сообщающийся с реактором гидрокрекинга, предназначен для разделения выходящего потока гидрокрекинга на парообразный выходящий поток гидрокрекинга, содержащий водород, и жидкий выходящий поток гидрокрекинга, а трубопровод выходящего потока гидроочистки сообщается с сепаратором продукта гидрокрекинга для смешивания парообразного выходящего потока гидрокрекинга, содержащего водород, с выходящим потоком гидроочистки.

В альтернативном варианте осуществления устройства, изобретение предоставляет устройство для получения дизельного топлива из углеводородного потока, содержащее реактор гидроочистки для гидроочистки первого углеводородного потока в присутствии потока водорода для гидроочистки и катализатора гидроочистки для получения выходящего потока гидроочистки. Колонна фракционирования продукта гидроочистки, сообщающаяся с реактором гидроочистки, предназначена для фракционирования жидкого выходящего потока гидроочистки. Реактор гидрокрекинга, сообщающийся с колонной фракционирования продукта гидроочистки, предназначен для гидрокрекинга второго углеводородного потока в присутствии потока водорода для гидрокрекинга и катализатора гидрокрекинга для получения выходящего потока гидрокрекинга. Сепаратор продуктов гидрокрекинга, сообщающийся с реактором гидрокрекинга, предназначен для разделения выходящего потока гидрокрекинга на парообразный выходящий поток гидрокрекинга, содержащий водород, и жидкий выходящий поток гидрокрекинга. Трубопровод выходящего потока гидроочистки, сообщающийся с сепаратором гидрокрекинга, предназначен для смешивания парообразного выходящего потока гидрокрекинга, содержащего водород, с выходящим потоком гидроочистки.

В дополнительном варианте осуществления устройства, изобретение предоставляет устройство для получения дизельного топлива из углеводородного потока, содержащее реактор гидроочистки для гидроочистки первого углеводородного потока в присутствии потока водорода для гидроочистки и катализатора гидроочистки для получения выходящего потока гидроочистки. Колонна фракционирования продукта гидроочистки, сообщающаяся с реактором гидроочистки, предназначена для фракционирования жидкого выходящего потока гидроочистки. Реактор гидрокрекинга предназначен для гидрокрекинга второго углеводородного потока в присутствии потока водорода для гидрокрекинга и катализатора гидрокрекинга для получения выходящего потока гидрокрекинга. Сепаратор продукта гидрокрекинга, сообщающийся с реактором гидрокрекинга, предназначен для разделения выходящего потока гидрокрекинга на парообразный выходящий поток гидрокрекинга, содержащий водород, и жидкий выходящий поток гидрокрекинга. Наконец, трубопровод выходящего потока гидроочистки, сообщающийся с сепаратором гидрокрекинга, предназначен для смешивания парообразного выходящего потока гидрокрекинга, содержащего водород, с выходящим потоком гидроочистки.

В настоящем изобретении значительно улучшена способность получения дизельного топлива с ультранизким содержанием серы (ULSD) путем разделения катализатора гидроочистки и катализатора гидрокрекинга на отдельных стадиях. После первой установки гидроочистки следует фракционирование. Сероводород и аммиак удаляются, наряду с нафтой и легкими фракциями, из потока дизельного топлива до его подачи в установку гидрокрекинга. Это обеспечивает работу реактора гидрокрекинга в более чистой окружающей среде, более благоприятной для превращения серы, что дает возможность достижения цели - ULSD. В качестве альтернативы, сепаратор продукта гидрокрекинга используют для направления парообразного продукта гидрокрекинга с целью переработки с продуктами гидроочистки.

Краткое описание чертежей

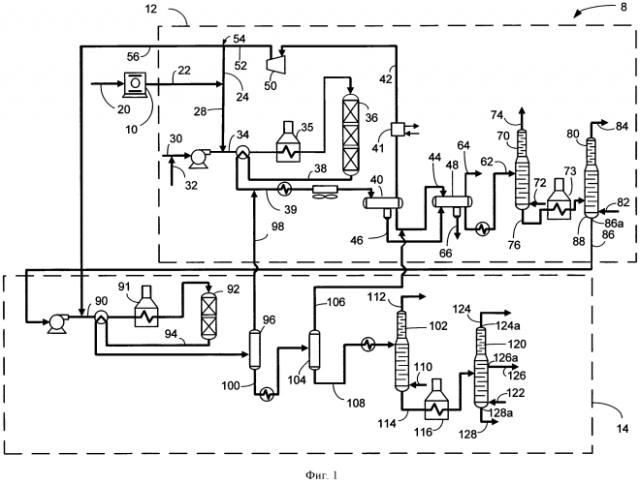

На фиг. 1 приведена упрощенная технологическая схема варианта осуществления настоящего изобретения.

На фиг. 2 приведена упрощенная технологическая схема альтернативного варианта осуществления настоящего изобретения.

Определения

Термин "сообщение" означает, что при функционировании обеспечивается поток материала между перечисленными компонентами.

Выражение "сообщение ниже по ходу потока" означает, что по меньшей мере часть материала, текущего к объекту, сообщающемуся ниже по ходу потока, может при функционировании течь от объекта, с которым он сообщается.

Выражение "сообщение выше по ходу потока" означает, что по меньшей мере часть материала, текущего от объекта, сообщающегося выше по ходу потока, может при функционировании течь к объекту, с которым он сообщается.

Термин "колонна" означает дистилляционную колонну или колонны для разделения одного или нескольких компонентов с различной летучестью. Если не указано иное, каждая колонна содержит холодильник на головном потоке колонны для конденсации и орошения части головного потока обратно наверх колонны, и кипятильник внизу колонны, чтобы испарять и подавать часть донного потока обратно вниз колонны. Однако обычно колонны для отпаривания водяным паром не содержат кипятильник, хотя это возможно. Сырье, подаваемое в колонну, может подогреваться. Давление наверху представляет собой давление паров головного потока на выходе паров из колонны. Температура внизу колонны является температурой на выходе жидкого донного потока. Трубопроводы головного потока и донного потока относятся к сети трубопроводов из колонны, ниже по ходу потока от обратного орошения или потока повторного кипячения в колонну.

Указанные в изобретении температуры кипения относятся к истинным температурам кипения. Термин "истинная температура кипения" (ИТК) означает метод испытания для определения температуры кипения материала, который соответствует стандарту ASTM D2892 для получения сжиженного газа, дистиллятных фракций и остатка стандартного качества, на основе которого могут быть получены аналитические данные и определены выходы указанных выше фракций, как по массе, так и по объему, по которым строится график температурной зависимости выхода дистиллята (мас. %), полученного в колонне с пятнадцатью теоретическими тарелками и флегмовым числом 5:1.

Используемый в изобретении термин "конверсия" означает степень превращения сырья в материал, который кипит при температуре кипения дизельного топлива или ниже этого диапазона. Точка отсечки диапазона кипения дизельного топлива находится между 343 и 399°C (650-750°F) с использованием метода дистилляции с истинными температурами кипения.

Используемый в изобретении термин "диапазон кипения дизельного топлива" означает углеводороды, выкипающие в диапазоне между 132 и 399°C (270-750°F) с использованием метода дистилляции с истинными температурами кипения.

Осуществление изобретения

Обычно в реакторе мягкого гидрокрекинга (МНС) перерабатывается VGO с образованием в качестве основных продуктов сырья для FCC и дистиллята. Поскольку реакторы МНС обычно эксплуатируются при конверсии от низкой до умеренной и под давлением ниже, чем в реакторах гидрокрекинга с полным превращением, полученный в установках МНС дистиллят может иметь высокое содержание серы, такое как 20-150 мас. ч./млн, потому что реакционная среда в МНС реакторе имеет высокую концентрацию сероводорода. Кроме того, высокая концентрация аммиака в МНС реакторе снижает активность катализатора гидрокрекинга, для которого требуется более высокая температура эксплуатации, дополнительно ограничивающая превращение серы. В результате дизельное топливо из МНС реактора необходимо обрабатывать в реакторе гидроочистки дистиллята для получения ULSD. Указанная дополнительная обработка увеличивает капитальные и эксплуатационные расходы.

В настоящем изобретении реактор гидроочистки и реактор гидрокрекинга разделены на отдельных стадиях. После реактора гидроочистки более легкие продукты подвергаются отпариванию и фракционированию. Сероводород и аммиак удаляются, наряду с нафтой и легкими фракциями, из потока дизельного топлива до его подачи в реактор гидрокрекинга. Это обеспечивает работу реактора гидрокрекинга в более чистой окружающей среде, более благоприятной для крекинга с образованием материала, кипящего в диапазоне дистиллята, и для превращения серы, дающего возможность получить ULSD.

Устройство и способ 8 для получения дизельного топлива включает в себя секцию 10 сжатия, установку 12 гидроочистки и установку 14 гидрокрекинга. Первое углеводородное сырье подают в установку 12 гидроочистки, чтобы снизить содержание азота до уровня, благоприятного для гидрокрекинга, например, от 0 до 100 мас. ч./млн азота. Значительное количество серы превращается в сероводород, а часть VGO в первом углеводородном сырье превращается в дизельное топливо и более легкие продукты. Дизельное топливо и более тяжелый поток разделяют в колонне 80 фракционирования продукта гидроочистки и направляют в установку 14 гидрокрекинга для получения ULSD.

Поток подпиточного водорода в линии 20 подпиточного водорода подают в по меньшей мере один компрессор 10, который может включать группу из одного или более компрессоров 10, сообщающихся с линией подпиточного водорода, для сжатия потока подпиточного водорода и получения потока сжатого подпиточного водорода в линии 22 сжатого подпиточного водорода. Поток сжатого подпиточного водорода в линии 22 сжатого подпиточного водорода может объединяться с первым рециркулирующим потоком сжатого водорода, содержащим водород, в первой ответвленной линии 24, которая будет описана в последующем, для получения потока водорода для гидроочистки в линии 28 водорода для гидроочистки.

Поток водорода для гидроочистки в линии 28 водорода для гидроочистки может объединяться с первым потоком углеводородного сырья в линии 30 для получения потока сырья для гидроочистки в первой линии 34 углеводородного сырья. В первый поток углеводородного сырья может быть добавлено совместное сырье из линии 32 совместного сырья, чтобы объединиться с потоком водорода для гидроочистки из линии 28 водорода для гидроочистки.

Первый поток углеводородного сырья вводится в линию 30, возможно, через уравнительный резервуар. В одном аспекте, описанные в изобретении способ и устройство являются особенно применимыми для гидроочистки углеводородного сырья. Иллюстративные виды углеводородного сырья включают углеводородные потоки, имеющие компоненты, кипящие выше 288°C (550°F), такие как атмосферные газойли, VGO, деасфальтизированные, вакуумные и атмосферные остатки, дистилляты процесса коксования, прямогонные дистилляты, деасфальтизированную растворителем нефть, масла, произведенные при пиролизе, высококипящие синтетические масла, рецикловый газойль, сырье, подвергнутое гидрокрекингу, дистилляты каталитического крекинга и тому подобное. Подходящее совместное сырье в линии 32 совместного сырья может включать потоки дизельного топлива, такие как дистилляты процесса коксования, прямогонные дистилляты, рецикловый газойль, дистилляты каталитического крекинга, кипящие в диапазоне от 149°C (300°F) до 371°C (700°F). Эти виды углеводородного сырья могут содержать от 0,1 до 4 мас. % серы.

Подходящим углеводородным сырьем является VGO или другая углеводородная фракция, в которой по меньшей мере 50% по массе и обычно по меньшей мере 75% по массе компонентов кипят при температуре выше 399°C (750°F). Типичный VGO обычно имеет диапазон температур кипения от 315°C (600°F) до 565°C (1050°F).

Реактор 36 гидроочистки сообщается ниже по ходу потока по меньшей мере с одним компрессором 10 на линии 20 подпиточного водорода и линией 34 первого углеводородного сырья. Первый углеводородный поток, содержащий поток сырья для гидроочистки в первой линии 34 углеводородного сырья, может обмениваться теплом с выходящим потоком гидроочистки в линии 38 и дополнительно нагреваться огневым нагревателем 35, до поступления в реактор 36 гидроочистки первого углеводородного потока.

Гидроочистка представляет собой процесс, в котором газообразный водород контактирует с углеводородом в присутствии подходящих катализаторов, которые активны, главным образом, при удалении гетероатомов, таких как сера, азот и металлы из углеводородного сырья. При гидроочистке могут насыщаться углеводороды с двойными и тройными связями. Кроме того, могут насыщаться ароматические углеводороды. Некоторые процессы гидроочистки разработаны специально для насыщения ароматических углеводородов. Для гидроочищенного продукта также может быть снижена температура помутнения.

Реактор 36 гидроочистки может содержать больше чем одну емкость и множество слоев катализатора. Реактор 36 гидроочистки на фиг. 1 имеет три слоя в одной емкости реактора, но можно использовать больше или меньше слоев. Предпочтительно, в реакторе 36 гидроочистки используются от двух до четырех слоев катализатора. В реакторе гидроочистки углеводороды с гетероатомами дополнительно подвергаются удалению металлов, серы и азота. Кроме того, реактор гидроочистки может содержать катализатор гидроочистки, который подходит для насыщения ароматических углеводородов, гидродепарафинизации и гидроизомеризации. Предполагается, что один из слоев в реакторе 36 гидроочистки может быть катализатором гидрокрекинга, раскрывающим нафтеновые кольца, полученные при насыщении ароматических углеводородов в расположенном выше по ходу потока слое катализатора. Катализатор гидроочистки, подходящий для одной или нескольких из вышеупомянутых желательных реакций, может быть загружен в каждый из слоев в реактор гидроочистки. Водород из линии 28 водорода для гидроочистки может также подаваться в реактор 36 гидроочистки между слоями катализатора (не показано).

Подходящими катализаторами гидроочистки для использования в настоящем изобретении являются любые известные традиционные катализаторы гидроочистки и включают в себя те, которые содержат по меньшей мере один металл VIII группы, предпочтительно железо, кобальт и никель, более предпочтительно кобальт и/или никель и по меньшей мере один металл VI группы, предпочтительно молибден и вольфрам, на материале носителя с высокой площадью поверхности, предпочтительно, оксиде алюминия. Другие подходящие катализаторы гидроочистки включают цеолитные катализаторы, а также катализаторы с благородными металлами, где благородный металл выбирают из палладия и платины. В объем настоящего изобретения входит возможность использования более одного типа катализатора гидроочистки в одном и том же реакторе 36 гидроочистки. Обычно металл VIII группы присутствует в количестве в диапазоне от 2 до 20 мас. %, предпочтительно от 4 до 12 мас. %. Металл VI группы обычно может присутствовать в количестве в диапазоне от 1 до 25 мас. %, предпочтительно от 2 до 25 мас. %.

Предпочтительные условия процесса гидроочистки включают в себя: температуру от 290°C (550°F) до 455°C (850°F), целесообразно от 316°C (600°F) до 427°C (800°F) и предпочтительно от 343°C (650°F) до 399°C (750°F), избыточное давление от 4,1 МПа (600 фунт/кв. дюйм), предпочтительно от 6,2 МПа (900 фунт/кв. дюйм) до 13,1 МПа (1900 фунт/кв. дюйм), объемную скорость подачи жидкости свежего углеводородного сырья от 0,5 час-1 до 4 час-1, предпочтительно от 1,5 до 3,5 час-1, и соотношение водород/углеводороды от 168 до 1011 н.м3/м3 (1000-6000 н.куб.фут/баррель), предпочтительно от 168 до 674 н.м3/м3 (1,000-4,000 н.куб.фут/баррель) для сырья - дизельное топливо, с катализатором гидроочистки или комбинацией катализаторов гидроочистки. Установка 12 гидроочистки может быть интегрирована с установкой 14 гидрокрекинга для того, чтобы они работали при одинаковом давлении с учетом нормального перепада давления.

В первом углеводородном сырье, которое проходит через реактор 36 гидроочистки, содержание азота снижается до уровня, подходящего для гидрокрекинга, а также превращается значительное количество органической серы. Кроме того, в реакторе гидроочистки часть первого потока углеводородного сырья превращается в дизельное топливо и более легкие продукты. Выходящий поток гидроочистки выходит из реактора 36 гидроочистки по линии 38. По меньшей мере часть выходящего потока 38 гидроочистки можно фракционировать ниже по ходу потока от реактора 36 гидроочистки для получения потока дизельного топлива в линии 86.

Выходящий поток гидроочистки в линии 38 может обмениваться теплом с сырьем для гидроочистки в линии 34. В варианте осуществления, парообразный выходящий поток гидрокрекинга в головной линии 98 сепаратора продукта гидрокрекинга, как описано в дальнейшем, может объединяться с выходящим потоком гидроочистки в линии 38 выходящего потока гидроочистки и обрабатываться совместно. В дополнительном варианте осуществления, смешанный поток из выходящего потока гидроочистки и парообразного выходящего потока гидрокрекинга в линии 39 смеси может поступать в сепаратор 40 продукта гидроочистки. В варианте осуществления, смешанный поток в линии 39 смеси может охлаждаться до поступления в сепаратор 40 продукта гидроочистки. Сепаратор 40 продукта гидроочистки сообщается ниже по ходу потока с реактором 36 гидроочистки. Кроме того, парообразный выходящий поток гидрокрекинга может объединяться с выходящим потоком 38 гидроочистки выше по ходу потока сепаратора 40 продукта гидроочистки. Сепаратор продукта гидроочистки можно эксплуатировать при температуре от 46°C (115°F) до 63°C (145°F) под давлением немного ниже давления в реакторе 36 гидроочистки, с учетом перепада давления, с целью удерживания водорода и легких газов, таких как сероводород и аммиак, в головном потоке и обычно жидких углеводородов - в донном потоке. Поэтому сепаратор продукта гидроочистки может представлять собой холодный сепаратор. В сепараторе 40 продукта гидроочистки выходящий поток гидроочистки в линии 39 разделяется, с образованием парообразного выходящего потока гидроочистки, который в варианте осуществления содержит парообразный выходящий поток гидрокрекинга из линии 98, содержащий водород, в линии 42 головного потока сепаратора продукта гидроочистки, а также жидкого выходящего потока гидроочистки в линии 44 донного потока сепаратора продукта гидроочистки. Кроме того, сепаратор продукта гидроочистки имеет отстойник для сбора водной фазы в линию 46.

Жидкий выходящий поток 44 гидроочистки может однократно испаряться в испарительной камере 48 продукта гидроочистки, которая может работать при такой же температуре, как в сепараторе 40 продукта гидроочистки, но при меньшем избыточном давлении от 1,4 МПа до 3,1 МПа (200-450 фунт/кв. дюйм) для получения легкого жидкого потока в нижней линии 62 из жидкого выходящего потока гидроочистки и потока легких фракций в линии 64 головного потока. Водный поток в линии 46 из отстойника сепаратора 40 продукта гидроочистки также может быть направлен в испарительную камеру 48 продукта гидроочистки. Однократно испаренный водный поток удаляется из отстойника испарительной камеры 48 продукта гидроочистки в линию 66. Однократно испаренный жидкий поток в линии 62 донного потока, содержащий жидкий выходящий поток гидроочистки, можно фракционировать в колонне 80 фракционирования продукта гидроочистки.

Жидкий поток однократного испарения продукта гидроочистки сначала можно отпаривать в отпарной колонне 70 продукта гидроочистки, до фракционирования потока в колонне 80 фракционирования продукта гидроочистки, чтобы удалить больше легких газов из жидкого выходящего потока гидроочистки. Жидкий поток однократного испарения продукта гидроочистки в линии 62 донного потока можно нагревать и подавать в отпарную колонну 70 продукта гидроочистки. Жидкий поток однократного испарения продукта гидроочистки, который представляет собой жидкий выходящий поток гидроочистки, можно отпаривать водяным паром из линии 72 для получения потока легкой фракции, содержащего водород, сероводород, аммиак, водяной пар и другие газы, в линии 74 головного потока. Часть потока легкой фракции можно конденсировать и использовать для обратного орошения отпарной колонны 70 продукта гидроочистки. Отпарная колонна 70 продукта гидроочистки может работать при температуре в нижней части от 232°C (450°F) до 288°C (550°F) и избыточном давлении головного потока от 690 кПа (100 фунт/кв. дюйм) до 1034 кПа (150 фунт/кв. дюйм). Отпаренный донный поток продукта гидроочистки, содержащий жидкий входящий поток гидроочистки, линии 76 донного потока, можно удалить со дна отпарной колонны 70 продукта гидроочистки, нагреть в огневом нагревателе 73 и подавать в колонну 80 фракционирования продукта гидроочистки.

Во фракционирующей колонне 80 также можно отпаривать донный поток гидроочистки водяным паром из линии 82 для получения головного потока нафты в линии 84. Для головного потока нафты в линии 84 может потребоваться дополнительная переработка до смешивания в компаундированном бензине. Для повышения октанового числа сначала может потребоваться каталитический риформинг нафты. Для катализатора риформинга может быть необязательным дополнительное обессеривание головного потока нафты в реакторе гадроочистки нафты до риформинга. В колонне 80 фракционирования продукта гидроочистки жидкий выходящий поток гидроочистки фракционируют для получения донного потока гидроочистки, который содержит дизельное топливо и более тяжелый поток, в линии 86, имеющий температуру начала кипения от 121°C (250°F), предпочтительно 177°C (350°F) до 288°C (550°F), и значительно сниженное содержание серы и азота. Дизельное топливо и более тяжелый поток может быть удален из выпуска 86а дизельного топлива колонны 80 фракционирования продукта гидроочистки, который может быть в нижней части 88 колонны фракционирования продукта гидроочистки, в линию 86 для последующей переработки. Кроме того, предполагается возможность отбора дополнительной боковой фракции выше донной части 88 для получения отдельного потока легкого дизельного топлива или керосина. Часть головного потока нафты в линии 84 можно конденсировать и подавать как флегму во фракционирующую колонну 80. Фракционирующая колонна 80 продукта гидроочистки может работать при температуре в нижней части от 288°C (550°F) до 385°C (725°F), предпочтительно от 315°C (600°F) до 357°C (675°F) и при давлении, равном атмосферному или вблизи него. Часть донного потока гидроочистки можно нагреть в кипятильнике и возвращать во фракционирующую колонну 80 вместо использования отпаривания водяным паром.

Второй углеводородный поток, который может содержать дизельное топливо и более тяжелый поток, в линии 86, можно объединять со вторым потоком водорода для гидрокрекинга во второй ответвленной линии 56 водорода, взятым из потока сжатого водорода в линии 52 сжатого водорода в месте разветвления 54 для получения потока 90 сырья для гидрокрекинга. Кроме того, дизельное топливо и более тяжелый поток в линии 86 можно смешивать с совместным сырьем, таким как поток дизельного топлива, что не показано. Поток 90 сырья для гидрокрекинга может подвергаться теплообмену с выходящим потоком гидрокрекинга в линии 94, дополнительно нагреваться в огневом нагревателе 91 и направляться в реактор 92 гидрокрекинга. Следовательно, реактор гидрокрекинга сообщается ниже по ходу потока с сепаратором 40 продукта гидроочистки, испарительной камерой 48 продукта гидроочистки и колонной 80 фракционирования продукта гидроочистки, конкретно с ее нижней частью 88 и выпуском 86а дизельного топлива, линией 52 сжатого водорода и реактором 36 гидроочистки. Более того, сепаратор 40 продукта гидроочистки сообщается выше по ходу потока с любым отдельным реактором 92 гидрокрекинга в устройстве и спос