Способ сжижения природного газа

Иллюстрации

Показать всеНастоящее изобретение относится к криогенной технике, а именно к технике и технологии сжижения природного газа и прежде всего к установкам малой и средней производительности.

Природный газ высокого давления поступает на вход системы осушки 1, где происходит его очистка и осушка. После блока осушки он подается в теплообменный аппарат 2, где охлаждается и сжижается за счет теплообмена с потоком холодного азота низкого давления и затем дросселируется через клапан 3 до давления, при котором происходит его накопление и хранение в криогенном резервуаре 4. В основном контуре охлаждения в качестве хладагента используется азот, который циркулирует в замкнутом контуре, организованном на базе циркуляционного компрессора 5. На детандерную ступень турбодетандер-компрессорного агрегата 7 подается не весь поток охлажденного азота высокого давления. Небольшая часть указанного потока последовательно подвергается дополнительному охлаждению в теплообменнике 2 и дросселированию в клапане 10 для получения жидкой фазы азота, которая подается в теплообменник-испаритель 11, где происходит переохлаждение потока сжиженного природного газа за счет теплообмена с кипящим жидким азотом. Образующиеся при кипении пары азота из теплообменника-испарителя 11 смешиваются с потоком азота низкого давления с выхода детандерной ступени турбодетандер-компрессорного агрегата 7, и далее объединенный поток поступает в теплообменник 2, а после снова во всасывающую магистраль циркуляционного компрессора 5. 2 з.п. ф-лы, 3 ил., 2 табл.

Реферат

Настоящее изобретение относится к криогенной технике, а именно к технике и технологии сжижения природного газа и прежде всего для установок малой и средней производительности.

При небольших и средних производительностях установки сжижения используются различные холодильные циклы. В то же время для крупных установок сжижения природного газа применяются каскадные холодильные циклы на чистых или многокомпонентных холодильных агентах.

Независимо от применяемой технологии блоки очистки исходного газа от углекислоты и влаги являются непременным элементом любого завода или установки сжижения природного газа.

Для промышленного производства сжиженного природного газа на установках небольшой и средней производительности применяется способ сжижения природного газа с использованием контура охлаждения, в котором реализуется эффект изоэнтропийного расширения газообразного хладагента. Например, в патенте США US 8250883 В2 предложен способ с контуром охлаждения на базе детандерного цикла с газообразным хладагентом, в качестве которого используется воздух. Цикл может быть как замкнутым, так и открытым.

В процессе его реализации исходный сжатый газ очищается от примесей, охлаждается в рекуперативных теплообменниках, дросселируется, образующаяся парожидкостная смесь разделяется, пары отводятся в рекуперативные теплообменники для утилизации холода и далее направляются в потребительскую газовую сеть низкого давления для использования в качестве топлива, а сжиженный природный газ поступает в хранилище.

Данный способ содержит простые и легко воспроизводимые процессы, установка для его реализации мобильна и может быть передислоцирована на новое место в случае истощения источника природного газа, хладагент вырабатывается на месте эксплуатации, не требуется его подвоз и хранение.

Недостатком данного способа является его недостаточно высокая эффективность, а также повышенная взрывопожарная опасность.

1. Известен также и применяется в промышленности способ сжижения природного газа с использованием двух контуров охлаждения, один из которых обеспечивает предварительное охлаждение исходного газа, а второй - дальнейшее охлаждение и собственно сжижение газа - прототип (патенты США US 6308531 В1 и US RE39637 Е).

В этом способе в контуре предварительного охлаждения холод вырабатывается в дроссельном цикле с применением однокомпонентного (например, пропана) или многокомпонентного хладагента. Окончательное охлаждение потока исходного газа и его сжижение осуществляется при помощи контура основного охлаждения на базе замкнутого азотного детандерного цикла.

Он включает в себя сжатие азота в компрессоре, дополнительное сжатие азота в компрессорной ступени турбодетандерного агрегата, расширение азота в детандерной ступени турбодетандерного агрегата с использованием выделившейся энергии для повышения давления азота в цикле, теплообмен холодного потока азота низкого давления с потоком сжижаемого газа и потоком азота высокого давления, по крайней мере, в одном теплообменном аппарате.

Такое исполнение позволяет повысить эффективность по сравнению с одним простым детандерным циклом охлаждения с газообразным хладагентом, а также обеспечить взрывопожарную безопасность, за счет использования в качестве хладагента основного контура инертного газа.

Вместе с тем данный способ обладает рядом недостатков, которые не позволяют в полной мере использовать преимущества детандерного цикла, используемого в контуре охлаждения, а также обеспечить стабильность производства.

Усложняется схема установки и регулировка процесса сжижения, так как при изменении параметров сжижаемого газа необходимо отдельно регулировать и настраивать каждый контур.

Для реализации данного способа необходима система хранения хладагента или смеси хладагентов для контура предварительного охлаждения с соответствующей системой контроля и поддержания состава и параметров используемого хладагента.

В схеме появляется дополнительный компрессор для сжатия хладагента предварительного контура, и сама схема усложняется, появляются несколько дополнительных теплообменников с соответствующими трубопроводами обвязки и арматурой.

В рассматриваемом способе не достигается полное сжижение природного газа. После отделения криогенной жидкости оставшаяся часть в виде газообразной фазы проходит через теплообменники, нагреваясь за счет теплообмена с потоком азота высокого давления с выхода компрессора основного контура. Далее поток газа дополнительно сжимается и используется в качестве топливного газа для энергетического оборудования. Соответственно требуется дополнительно оборудование в виде сепаратора, дожимного компрессора, усложняется конструкция теплообменников основного контура охлаждения.

Цель предлагаемого изобретения - повышение надежности и управляемости процесса сжижения природного газа при сохранении его эффективности.

Данная цель достигается тем, что на детандерную ступень турбодетандерного агрегата подается только часть потока охлажденного азота высокого давления, вторая же часть указанного потока подвергается дополнительному охлаждению и дросселированию для получения жидкой фазы, которая используется в теплообменнике-испарителе для переохлаждения сжиженного природного газа. В результате обеспечивается 100% сжижение и переохлаждение природного газа без образования паровой фазы.

Предложенное техническое решение позволяет, сохранив эффективность способа с применением двух контуров охлаждения и сжижения газа, добиться простоты и гибкости управления, характерных для схемы с одним контуром.

Установка сжижения для реализации предложенного способа содержит минимальное количество теплообменников и соответственно трубопроводов обвязки, что позволяет снизить металлоемкость оборудования, необходимого для реализации способа, а также площадь, занимаемую установкой сжижения. Упрощение схемы и уменьшение необходимого для реализации предложенного способа оборудования повышает надежность всей системы, а также ее управляемость.

Предложенный способ обладает универсальностью по отношению к параметрам поступающего на сжижение потока газа. Легко настраивается для получения оптимальных параметров процесса и минимальных энергозатрат. Обеспечивает простой и быстрый запуск и остановку установки сжижения на его основе. Позволяет избежать затрат на производство, транспортировку и хранение специальных хладагентов.

Хладагент (например, азот), требуемый для первого заполнения контура основного охлаждения, создания технологического запаса, а также восполнения утечек в контуре в процессе работы предложенного способа, может производиться прямо на месте эксплуатации при помощи мембранной воздухо-разделительной установки, что позволяет отказаться от логистических процедур, связанных с приобретением и доставкой хладагента.

В предложенном техническом решении величина переохлаждения сжиженного природного газа за счет регулировки параметров контура основного охлаждения может быть выбрана таким образом, чтобы обеспечивать условия, при которых проведение технологических операций по сжижению, переливу сжиженного природного газа, с возможными изменениями давления в хранилище, не будут сказываться на работе охлаждающего контура. В результате возрастет надежность и стабильность работы всей системы.

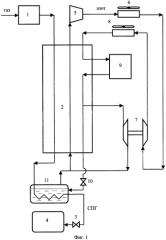

Принципиальная схема установки сжижения для реализации предлагаемого способа приведена на Фиг. 1.

Природный газ высокого давления поступает на вход системы осушки 1, где происходит его очистка и осушка. После блока осушки он подается в многопоточный пластинчато-ребристый теплообменный аппарат 2, где охлаждается и сжижается за счет теплообмена с потоком холодного азота низкого давления и затем дросселируется через клапан 3 до давления, при котором происходит его накопление и хранение в криогенном резервуаре 4. Параметры процесса подобраны таким образом, что после дросселирования природный газ находится в виде переохлажденной криогенной жидкости.

В основном контуре охлаждения в качестве хладагента используется азот, который циркулирует в замкнутом контуре, организованном на базе циркуляционного компрессора 5.

Азотный циркуляционный контур работает следующим образом. Газообразный азот с температурой, близкой к температуре окружающей среды, и абсолютным давлением 0,75-1,0 МПа поступает во всасывающую магистраль циркуляционного компрессора 5, где сжимается и направляется в аппарат воздушного охлаждения 6, в котором сжатый азот охлаждается до температуры, близкой к температуре окружающей среды. Далее азот поступает в компрессорную ступень турбодетандер-компрессорного агрегата 7, где давление азота дополнительно повышается и после снижения температуры за счет теплообмена с воздухом в аппарате воздушного охлаждения 8 подается в теплообменный аппарат 2.

Далее охлажденный до температурного уровня -10…-15°С азот выводится из теплообменника 2 и подается в контур предварительного охлаждения, выполненный на базе стандартной холодильной машины 9 (например, фреоновой). В теплообменнике-испарителе холодильной машины 9 температура азота дополнительно понижается за счет теплообмена с кипящим хладагентом.

Далее поток азота возвращается в теплообменник 2, где охлаждается до температуры, оптимальной для подачи на вход детандерной ступени турбодетандер-компрессорного агрегата 7. При этом поток охлажденного азота высокого давления разделяется на две части.

Первая из них подается на детандерную ступень турбодетандер-компрессорного агрегата 7, где происходит расширение азота до абсолютного давления (0,75-1,0 МПа) с использованием выделившейся энергии для дополнительного повышения давления азота в компрессорной ступени турбодетандер-компрессорного агрегата 7.

Вторая часть охлажденного потока азота высокого давления последовательно подвергается дополнительному охлаждению в теплообменнике 2 и дросселированию в клапане 10 для получения жидкой фазы азота. Далее образовавшийся жидкий азот подается в теплообменник-испаритель 11, где происходит переохлаждение отводимого из теплообменника 2 потока сжиженного природного газа за счет теплообмена с кипящей жидким азотом.

Образующиеся при кипении пары азота из теплообменника-испарителя 11 смешиваются с потоком азота низкого давления с выхода детандерной ступени турбодетандер-компрессорного агрегата 7, и далее объединенный поток поступает на вход нижнего температурного уровня теплообменника 2. Указанный поток за счет противоточного теплообмена с потоком азота высокого давления и потоком природного газа прогревается и с выхода верхнего температурного уровня теплообменника 2 поступает во всасывающую магистраль циркуляционного компрессора 5.

Работа турбодетандер-компрессорного агрегата в установившемся технологическом режиме происходит автоматически в соответствии с заданными алгоритмами.

Таким образом, в предложенном способе обеспечиваются условия для 100% сжижения и переохлаждения природного газа без образования паровой фазы.

При повышении давления сжижаемого газа растет эффективность процесса сжижения. Поэтому, если давление газа на входе в установку невелико, целесообразно использовать дополнительный дожимающий компрессор. С другой стороны, повышение давление газа требует дополнительных энергозатрат. На Фиг. 2 приведен график зависимости удельных энергозатрат на сжижение газа в зависимости от величины его исходного давления.

Затраты на сжижение природного газа также заметно зависят от давления, при котором он образуется. На Фиг. 3 представлен график зависимости удельных энергозатрат на производство сжиженного природного газа в зависимости от величины его давления.

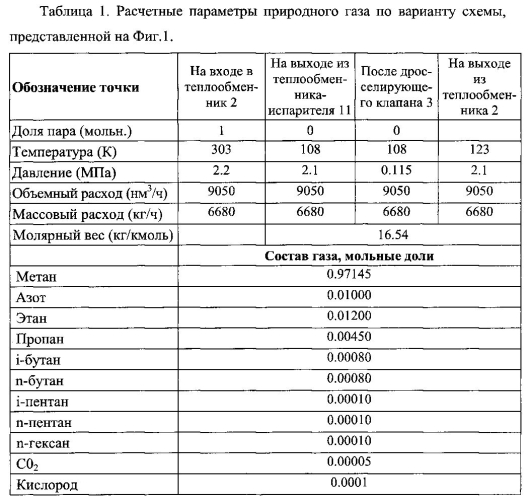

В качестве примера реализации предложенного способа приведем данные, полученные в результате расчетов схемы сжижения, приведенной на Фиг. 1.

Расчеты проводились с использованием программного комплекса HYSYS 3.1., при этом были приняты следующие значения КПД машинного оборудования:

- изотермический КПД циркуляционного компрессора - 0,65;

- изотермический КПД дожимающего компрессора - 0,60;

- холодильный коэффициент холодильной машины - 1,0;

- адиабатный КПД компрессорной ступени турбодетандер-компрессорного агрегата - 0,7;

- адиабатный КПД адиабатной ступени турбодетандер-компрессорного агрегата - 0,835.

Расчетные параметры в точках схемы получены в результате оптимизации по следующим параметрам:

- расход циркуляционного азота;

- давления азота на входе и выходе из циркуляционного компрессора;

- температура азота на входе в детандерную ступень ДТК.

При оптимизации учитывались следующие ограничения:

- минимальная разность температур в теплообменнике не должна быть меньше 3 K;

- окружная скорость на внешнем радиусе детандерного колеса турбодетандер-компрессорного агрегата не должна превышать скорость звука.

Целевой функцией при оптимизации параметров схемы была величина удельных энергозатрат на сжижение природного газа.

При расчетах также учтен поток возврата утечек из турбодетандер-компрессорного агрегата 7, который подается с помощью дожимающего компрессора (на схеме не показан) в основной поток азота, поступающий во всасывающую магистраль циркуляционного компрессора 5.

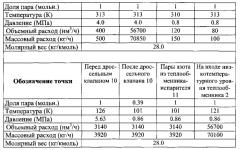

Результаты расчетов приведены в таблицах 1, 2.

В этом примере предложенного способа:

- расчетное переохлаждение сжиженного природного газа составило 2.00 K;

- расчетная величина удельных энергозатрат на сжижение одного килограмма сжиженного природного газа равна 0.764 кВт×ч/кг;

- расчетная холодопроизводительность холодильной машины составила 450 кВт.

Проведенные расчеты удельных энергозатрат для различных величин давления природного газа на входе в установку сжижения представлены в графическом виде на Фиг. 2. В качестве базовой величины (обозначено треугольным маркером) приведены затраты при исходном давлении, равном 2,2 МПа. Из данного графика следует, что для снижения величины удельных энергозатрат на производство сжиженного природного газа давление газа, подаваемого на сжижение, должно повышаться не менее чем до 8,0 МПа.

Было также проведено сравнение предложенного способа сжижения природного газа и способа по схеме без теплообменника-испарителя 11, когда весь поток охлажденного азота высокого давления подается на детандерную ступень турбодетандер-компрессорного агрегата 7. Результаты расчетов для различных величин давления, при котором получается сжиженный природный газ, представлены в графическом виде на Фиг. 3.

Из графика следует, что предложенный способ обеспечивает максимальную эффективность процесса сжижения для всего диапазона давления сжиженного природного газа.

При этом в области низких значений давления (<0,35 МПа) эффективность предложенного способа существенно выше, чем схемы без теплообменника-испарителя 11. Необходимо отметить, что в современных промышленных установках сжиженный природный газ производится и хранится при давлении, попадающем в указанный диапазон.

1. Способ сжижения природного газа, включающий очистку и осушку исходного потока газа, его охлаждение и сжижение, при помощи контура основного охлаждения на базе замкнутого азотного детандерного цикла, который включает в себя сжатие азота в компрессоре, дополнительное сжатие азота в компрессорной ступени турбодетандерного агрегата, расширение азота в детандерной ступени турбодетандерного агрегата с использованием выделившейся энергии для повышения давления азота, теплообмен холодного потока азота низкого давления с потоком сжижаемого газа и потоком азота высокого давления, по крайней мере, в одном теплообменном аппарате, отличающийся тем, что на детандерную ступень турбодетандерного агрегата подается только часть потока азота высокого давления, вторая же часть указанного потока подвергается дополнительному охлаждению и дросселированию для получения жидкой фазы, которая используется в теплообменнике-испарителе для переохлаждения сжиженного природного газа.

2. Способ сжижения по п. 1, отличающийся тем, что давление сжижаемого газа повышается не менее чем до 8,0 МПа при помощи дополнительного компрессора.

3. Способ сжижения по п. 1, отличающийся тем, что для восполнения утечек азота в контуре основного охлаждения в процессе эксплуатации используется мембранная газоразделительная установка.