Способ комплексной переработки природного углеводородного газа с повышенным содержанием азота

Иллюстрации

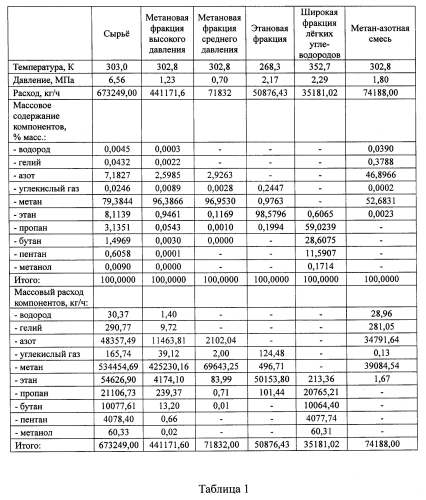

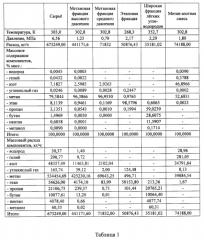

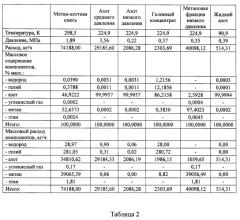

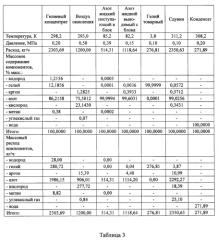

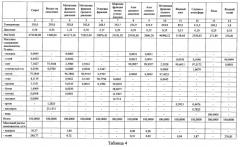

Показать всеИзобретение относится к технологии дополнительного максимально полного извлечения ценных компонентов из природного углеводородного газа и может быть использовано на предприятиях газоперерабатывающей промышленности. Способ комплексной переработки природного углеводородного газа с повышенным содержанием азота осуществляют в трех блоках: в блоке выделения этана и ШФЛУ из углеводородного газа, где очищенный и осушенный природный газ разделяется на метановую фракцию высокого и среднего давления, этановую фракцию, широкую фракцию лёгких углеводородов и метан-азотную смесь; в блоке удаления азота и выделения гелиевого концентрата из метан-азотной смеси, где метан-азотная смесь разделяется на метановую фракцию низкого давления, азот низкого и среднего давления, сбрасываемые в атмосферу, жидкий азот, используемый в блоке тонкой очистки и сжижения гелия, и гелиевый концентрат, перерабатываемый с выделением гелия или отводимый в качестве товарного продукта; в блоке тонкой очистки и сжижения гелия, где из гелиевого концентрата выделяется чистый гелий, также в процессе образуются газообразные сдувки, содержащие в основном азот и сбрасываемые в атмосферу, жидкий азот, используемый в качестве товарной продукции. Технический результат: максимальная рекуперация тепла, снижение энергозатрат. 16 з.п. ф-лы, 1 ил., 5 табл.

Реферат

Изобретение относится к технологии дополнительного максимально полного извлечения ценных компонентов из природного углеводородного газа и может быть использовано на предприятиях газоперерабатывающей промышленности.

Природный углеводородный газ, основным компонентом которого является метан, широко используется в качестве газообразного топлива промышленного и бытового назначения. Однако наряду с метаном в состав природного углеводородного газа входит большое число примесных органических и неорганических компонентов: этан и более тяжелые углеводороды, вода, сероводород, меркаптан, диоксид углерода, гелий, азот. Природный газ различных месторождений существенно отличается как по содержанию примесей, так и по их набору, например, классификация природных газов по содержанию в них гелия включает природные газы богатые (более 0,5% гелия), рядовые (0,1-0,5%) и бедные (менее 0,1%). Например, в природном газе Ковыктинского месторождения содержится до 1% об. азота и гелия, что делает целесообразным выделение гелия; запасы гелия в природных газах Сибири и Дальнего Востока составляют 85% запасов страны (А.Э. Канторович, А.Г. Коржубаев, Л.В. Эдер (Институт геологии нефти и газа СО РАН), статья на http://www.geoinform.ru). Особенностью примесных компонентов является то, что с одной стороны эти компоненты являются веществами, снижающими теплотворную способность природного углеводородного газа как топлива и представляющие собой балласт при транспортировке природного углеводородного газа, удорожая транспортировку, а с другой стороны все перечисленные примеси кроме воды являются достаточно ценным сырьем для химической и нефтехимической промышленности с возможностью дальнейшего производства полимеров, топлива для автомобильного транспорта, серы, метанола, благородного газа, ядерного топлива, аммиака, азотной кислоты и другой продукции. Особенно эта ситуация характерна для новых проектируемых газоперерабатывающих заводов мощностью от 20 до 70 млрд. нм3/год по перерабатываемому газу, которые следует отнести уже к мультитоннажным производствам, которые смогут обслуживать одновременно несколько месторождений природного газа. Так, например, на одном мультитоннажном газоперерабатывающем заводе в Иркутской области предполагается перерабатывать природный газ сразу с нескольких месторождений: Ковыктинского (40 млрд. нм3/год), Чиканского и Ангаро-Ленского (18 млрд. нм3/год). (Коржубаев А.Г., Филимонова И.В. Перспективы комплексного развития нефтяной и газовой промышленности Восточной Сибири и Дальнего Востока. Газовая промышленность, 2011, №6, с. 10-16).

При освоении мощных газовых месторождений становится целесообразным одновременное извлечение широкого спектра примесей из добываемого природного углеводородного газа, вплоть до покомпонентного разделения природного газа, однако анализ технической и патентной литературы свидетельствует о том, что существующие технические решения направлены, в основном, на извлечение из природного углеводородного газа одной характерной примеси или группы однотипных примесей.

Известен, например, способ удаления азота из природного газа включающий:

а) абсорбцию углеводородного компонента природного газа прямогонной нафтой, по существу состоящей из C5-C8 парафиновых углеводородов, в устройстве для осуществления абсорбции и выпуск непоглощенного азота;

б) десорбцию углеводородного компонента из прямогонной нафты в отпарной колонне при температуре низа в интервале 150-200°C;

в) рециркуляцию на стадию (а) прямогонной нафты, регенерированной при десорбции;

г) подачу десорбированного углеводородного компонента в распределительную сеть (Способ удаления азота из природного газа: пат. 2185226 Рос. Федерация. №2000103939/12; заявл. 18.02.2000; опубл. 20.07.2002). Недостатками данного способа являются:

- сброс удаленного азота в атмосферу и потеря этого потенциального для дальнейшей переработки исходного сырья;

- абсорбция всей углеводородной части природного газа нафтой с последующей его десорбцией приводит к экономически неэффективным большим энергозатратам на проведение процесса десорбции и циркуляцию большого количества нафты в системе;

- предусмотрена только предварительная обработка природного газа для удаления примеси диоксида углерода мембранным методом, однако остальные примеси, например, сероводород не удаляются, что приводит в конечном итоге к загрязнению окружающей среды.

Известен способ выделения этановой фракции путем низкотемпературной ректификации, который включает подачу углеводородного газа в ректификационную колонну на деэтанизацию, низкотемпературную конденсацию полученных паров в теплообменнике и подачу их в рефлюксную емкость, отвод части сконденсированной жидкости в ректификационную колонну на орошение и вывод товарных продуктов (Способ выделения этановой фракции: пат. 2459160 Рос. Федерация. №2010136352/06; заявл. 30.08.2010; опубл. 20.08.2012). Недостатками данного способа являются:

- необходимость предварительного извлечения фракции С2 и выше из исходного природного газа;

- проведение процесса деэтанизации сырья при низком давлении (1,01 МПа вместо 2,63 МПа) приводит к необходимости поддерживания отрицательной температуры (минус 27,6°C), обеспечиваемой за счет дорогостоящего пропанового охлаждения вместо положительной температуры (6,8°C), обеспечиваемой дешевой захоложенной водой, что приведет к фактическому увеличению энергозатрат в денежном выражении, несмотря на их некоторое снижение в калорийном выражении;

- после предварительного извлечения фракции С2 и выше из исходного природного газа образуется метановая фракция, загрязненная азотом, сероводородом, диоксидом углерода и другими примесями, снижающими калорийность метановой фракции как топлива.

Известен также способ получения гелия, при котором гелий выделяют из гелий-, азот- и метансодержащей газовой фракции таким образом, что гелийсодержащую фракцию, по меньшей мере, частично конденсируют и разделяют на обогащенную гелием газовую фракцию (а) и обедненную гелием жидкую фракцию (б). Затем обогащенную гелием газовую фракцию (а) конденсируют до тех пор, пока концентрация гелия в результирующей газовой фракции не составит, по меньшей мере, 90%, предпочтительно, по меньшей мере, 95%, а в частности, по меньшей мере, 98%. Далее обедненную гелием жидкую фракцию (б) расширяют, испаряют до тех пор, пока по меньшей мере 70%, предпочтительно, по меньшей мере, 85%, содержащегося в ней гелия, не окажется в газообразном состоянии, и разделяют на богатую гелием газовую фракцию и бедную гелием жидкую фракцию. После чего богатую гелием газовую фракцию подогревают и добавляют в исходную гелийсодержащую фракцию (Способ получения гелия: пат. 2486131 Рос. Федерация. №2009104099/05; заявл. 06.02.2009; опубл. 27.06.2013). Недостатками данного способа являются:

- необходимость предварительного получения концентрированной исходной гелийсодержащей фракции, которая содержит до 10% гелия;

- возврат богатой гелием газовой фракции в исходную гелийсодержащую фракцию нерационален, поскольку эта фракция, полученная из фракции (б) уже подвергалась ранее конденсации и рациональнее направлять ее в газовую фракцию (а).

Известен способ переработки природного газа, который предусматривает многостадийное низкотемпературное охлаждение газа с конденсацией за счет рекуперации тепла в холодильниках, одноступенчатого сепарирования, сброса давления на потоках газа путем его расширения при дросселировании и расширении в турбодетандере, подачу всех холодных потоков в ректификационную колонну, с получением метановой газовой фракции и фракции, содержащей в основном этан, пропан и тяжелые углеводороды (Переработка углеводородного газа: пат. 4889545 US. №07/275102; заявл. 21.11.88; опубл. 26.12.89). Недостатками данного способа являются:

- однократная сепарация, при которой жидкий конденсат смешивается с третьей паровой фазой, что резко снижает качество сепарирования в целом;

- в ректификационной колонне в данном процессе всего два продукта: газовый поток сверху колонны и жидкий продукт снизу колонны;

- при наличии в природном газе примесей СО2, N2, H2S (что как правило неизбежно), а также гелия (Не). Эти компоненты переходят в газовый поток, разбавляя метан и снижая его теплотворную способность, как топлива, и увеличивая расходы на транспортировку потребителю;

- в результате фракционирования всего исходного сырья в одной ректификационной колонне, часть этана неизбежно переходит в газовый поток, отводимый сверху колонны, что с одной стороны снижает теплотворную способность метановой фракции, а с другой - приводит к потере ценного сырья для нефтехимии.

Известен способ переработки сжиженного природного и углеводородного газа, который предусматривает низкотемпературное охлаждение газа с конденсацией за счет рекуперации тепла в холодильнике, двухступенчатое сепарирование, получившегося двухфазного потока, сброса давления на потоках газов путем их расширения в двух турбодетандерах, дросселирования жидкой фазы и подачу жидкой и газовой фазы в ректификационную колонну, с получением метановой газовой фракции и фракции, содержащей в основном этан, пропан и тяжелые углеводороды (Переработка сжиженного природного и углеводородного газа: пат. 8794030 US. №13/790873; заявл. 08.03.2013; опубл. 05.08.2014). Недостатками данного способа являются:

- переработка исходного сжиженного углеводородного газа при условии его предварительного нагрева и испарения приводит к дополнительным энергетическим затратам на стадии подготовки исходного сырья, так как природный газ необходимо сначала сжижать, а потом испарять;

- в ректификационной колонне в данном процессе всего два продукта: газовый поток сверху колонны и жидкий продукт снизу колонны;

- при наличии в природном газе примесей СО2, N2, H2S (что как правило неизбежно), а также гелия (Не). Эти компоненты переходят в газовый поток, разбавляя метан и снижая его теплотворную способность, как топлива, и увеличивая расходы на транспортировку потребителю;

- в результате фракционирования всего исходного сырья в одной ректификационной колонне, часть этана неизбежно переходит в газовый поток, отводимый сверху колонны, что с одной стороны снижает теплотворную способность метановой фракции, а с другой - приводит к потере ценного сырья для нефтехимии.

Известен способ переработки природного газа и устройство для его осуществления, заключающийся в том, что поток природного газа разделяют на две части, меньшую часть охлаждают и частично конденсируют, большую часть потока природного газа последовательно охлаждают, затем охлажденные потоки газа объединяют, сепарируют и отделяют сжиженные углеводороды, которые после дросселирования подают в деметанизатор, отсепарированный газ разделяют на два потока, один из которых охлаждают, а другой поток обогащают азотом, после чего полученные потоки объединяют и передают на сепарирование, полученные после сепарации жидкость дросселируют, а газ расширяют и подают в колонну обогащения азота для получения метан-азотного газа и потока деазотированного сжиженного метана с этаном и более тяжелыми углеводородами, который дросселируют и частично испаряют, затем путем сепарации отделяют жидкую фракцию, которую после дросселирования и частичного испарения передают в деметанизатор для получения метана и жидкой фракции этана и более тяжелых углеводородов, отсепарированный метан-азотный газ последовательно охлаждают и после последующего сепарирования большую часть его и всю жидкость направляют в колонну разделения азота и метана, а меньшую часть отсепарированного газа после охлаждения в гелиевой колонне также направляют в колонну разделения азота и метана, из которой осуществляют отбор азотногелиевого газа для последующей подачи в гелиевую колонну для выработки гелиевого концентрата и получения товарного гелия и отбора жидкого азота, который охлаждают, дросселируют и делят на две части, меньшую из которых после испарения в качестве питания, а большую в качестве орошения подают в колонну разделения азота и метана, азотометановую жидкость, полученную из колонны разделения азота и метана, охлаждают, дросселируют и вновь подают в колонну разделения азота и метана, из которой отбирают жидкий метан, который сжимают и после испарения и нагрева эжектируют в поток метана, полученный объединенный поток метана смешивают с циркуляционным метаном, полученным после охлаждения метан-азотного газа, последовательно охлаждают и сжимают для вывода товарного газа, часть которого отводят для получения упомянутого циркуляционного метана путем ее дополнительного сжатия, охлаждения и конденсирования, дросселирования и испарения (Способ переработки природного газа и устройство для его осуществления: пат. 2502545 Рос. Федерация. №2012134078/05; заявл. 08.08.2012; опубл. 27.12.2013). Недостатками данного способа, реализованного в пяти ректификационных колонах и пяти сепараторах, являются:

- получение только концентрата гелия, содержащего 70% целевого продукта и 30% азота. Гелиевый концентрат получают в газовой фазе, что требует установки дополнительной аппаратуры для его концентрирования и последующего сжижения;

- получаемая в колонне 5, представленная на рисунке 1 в приведенном патенте, широкая жидкая фракция, содержащая этан, пропан и более тяжелые углеводороды с некоторой примесью метана, требует установки дополнительной аппаратуры для ее разделения на ценные компоненты и не может использоваться самостоятельно;

- наличие в товарном метане 2,1% азота снижает на 2% теплотворную способность товарного газа при его использовании в качестве топлива;

- имеются разночтения в приведенной технологической схеме и описании изобретения, что не позволяет реализовать данное изобретение в полной мере, так например на рисунке 1 в приведенном патенте указывается, что газ, выходящий из сепаратора 14, расширяется в турбодетандере и подается в качестве орошения в колонну, тогда как газовая фаза не может служить орошением ректификационной колонны, что приведет к неэффективной работе аппарата; по тексту патента, жидкую фазу из сепаратора 14 дросселируют и подают на верхнюю тарелку 5-ой колонны, представленной на рисунке 1 в приведенном патенте, а по схеме - в среднюю часть.

Известен способ низкотемпературного разделения углеводородного газа, реализуемый в установке, состоящей из блока предварительного охлаждения газа, включающего последовательно установленные теплообменник, пропановый холодильник и сепаратор первой ступени, блока конденсации и переохлаждения газа, включающего теплообменники, сепараторы второй и третьей ступени, отпарные колонны и турбодетандерный агрегат, блока выделения этана и широкой фракции легких углеводородов, включающего теплообменники, деметанизатор с трубопроводом отвода кубовой жидкости в деэтанизатор со встроенным дефлегматором, на трубопроводе отвода кубовой жидкости из которого установлен воздушный холодильник, блока получения гелиевого концентрата, отличающаяся тем, что установка содержит пропановый испаритель с трубопроводом подачи пропана в него, установленный последовательно после воздушного холодильника, соединенного с трубопроводом отвода кубовой жидкости из деметанизатора, а трубопровод подачи пропана в пропановый испаритель соединен с трубопроводом подачи пропана в дефлегматор деэтанизатора (Установка низкотемпературного разделения углеводородного газа: пат. 44801 Рос. Федерация. №2004126522/22; заявл. 02.09.2004; опубл. 27.03.2005). Недостатками данного изобретения, реализуемого в системе из шести ректификационных колонн и четырех сепараторов, являются:

- получение газообразного гелиевого концентрата, что требует установки дополнительной аппаратуры для его концентрирования и последующего сжижения;

- получение широкой фракции легких углеводородов не предусматривает вариантов ее дальнейшего использования, при этом, при остановке продуктопровода, установка переводится на режим с выработкой этановой фракции и широкой фракции легких углеводородов (ШФЛУ), при котором усложняется хранение и транспортировка газообразной этановой фракции;

- для функционирования процесса необходима пропановая холодильная установка и криогенная установка получения жидкого азота;

- технология не предусматривает рекуперацию тепла, что существенно увеличивает затраты и стоимость переработки природного газа;

- пропановое охлаждение не позволяет отделить азот от метана, что приведет к загрязнению товарной метановой фракции азотом и снижению теплотворной способности метановой фракции.

Известен также способ обработки потока природного газа, включающий стадии:

(а) подачи частично сконденсированного сырьевого потока в первый аппарат для разделения газа и жидкости при давлении выше 20 бар и ниже 40 бар;

(б) разделения сырьевого потока в первом аппарате для разделения газа и жидкости на газообразный поток и жидкостный поток;

(в) расширения жидкостного потока, полученного на стадии (б), и подачи его во второй аппарат для разделения газа и жидкости;

(г) разделения указанного газообразного потока, по меньшей мере, на два подпотока, причем сразу после разделения подпотоки имеют одинаковый состав и фазовое состояние;

(д) расширения первого подпотока, полученного на стадии (в), с получением в результате, по меньшей мере, частично сконденсированного первого подпотока, и подачи после этого указанного частично сконденсированного первого подпотока во второй аппарат для разделения газа и жидкости;

(е) охлаждения второго подпотока, полученного на стадии (в), холодным потоком, с получением в результате, по меньшей мере, частично сконденсированного второго подпотока, и подачи после этого, по меньшей мере, частично сконденсированного второго подпотока во второй аппарат для разделения газа и жидкости;

(ж) отвода газообразного потока из второго аппарата для разделения газа и жидкости;

(з) отвода жидкостного потока из второго аппарата для разделения газа и жидкости (Способ и устройство для обработки потока углеводородов: пат. 2460022 Рос. Федерация. №2009116469/06; заявл. 23.10.2007; опубл. 27.08.2012). Недостатками данного способа являются:

- низкая технологичность процесса, поскольку достаточно сложная схема совместной работы первого и второго аппарата сводится к тому, что исходное сырье разделяется после первого аппарата на четыре потока, три из которых возвращаются в качестве сырья во второй аппарат;

- из приведенного примера остается совершенно непонятно, как должен функционировать второй аппарат, поскольку поток 100, выходящий снизу второго аппарата не может находиться в парожидкостном состоянии, а поток 110 - в паровой фазе (таблица 1);

- приведенные расчеты не убеждают в возможности практической реализации заявляемого изобретения, поскольку приведенные показатели, характеризующие результативность процесса не соответствуют приведенным технологическим параметрам.

Известен также способ извлечения гелия из природного газа, включающий получение гелиевого концентрата с последующей его низкотемпературной или мембранной сепарацией и адсорбционной очисткой от примесей, отличающийся тем, что перед получением гелиевого концентрата поток природного газа подвергают конверсии с получением синтез-газа, проводят каталитический синтез продуктов, которые затем конденсируют с выделением гелиевого концентрата (Способ извлечения гелия из природного газа: пат. 2478569 Рос. Федерация. №2011146306/05; заявл. 16.11.2011; опубл. 10.04.2013). Недостатками данного способа являются:

- полное превращение исходного природного углеводородного газа в синтез-газ с последующим получением метанола приводит к потере углеводородного газа как топлива;

- для получения гелиевого концентрата поток сбросного газа после конверсии СО в конверторе подают на абсорбционную очистку от диоксида углерода растворами поташа и моноэтаноламина в абсорбер и/или короткоцикловую адсорбцию в адсорбер и получают газ, обогащенный водородом, а затем окончательно выделяют водород путем короткоцикловой адсорбции на активированном угле или цеолите в адсорбере, однако при адсорбции водорода активность рассматриваемых адсорбентов очень низка - на уровне 100 нсм3/г (0,001 г/г или 0,1% масс.) на цеолитах (Большая Энциклопедия Нефти и Газа. Изотермы адсорбции водорода на синтетических цеолитах, http://www.ngpedia.ru/cg) и 1-2 кг/м3 (0,002 г/г или 0,2% масс.) на активированных углях (Тарасов Б.П., Гольдшлегер Н.Ф. Сорбция водорода углеродными наноструктурами. International Scientific Joumalfor Alternative Energyand Ecology, №3, 2002, p. 22-38). Это делает экономически нецелесообразным адсорбционное извлечение водорода из гелиевого концентрата (обычно активность адсорбентов в промышленных условиях в процессах очистки технологических потоков составляет 10-15% масс).

При создании изобретения ставилась задача комплексного извлечения практически покомпонентно из природного углеводородного газа всех примесей, содержащихся в метане и снижающих его теплотворную способность, формирования из выделенных примесей потоков товарных продуктов или сырья ассоциированных газохимических производств, а также оптимального распределения систем нагрева и охлаждения технологических потоков, обеспечивающих максимальную рекуперацию тепла в системе и, как следствие, снижение энергозатрат для создания холодильных циклов криогенного разделения газов вплоть до гелия.

Поставленная задача решается за счет того, что способ комплексной переработки природного углеводородного газа с повышенным содержанием азота включает стадии:

(а) подачи потока осушенного и очищенного природного газа в отделение захолаживания потока исходного сырья и разделения потока очищенного и осушенного газа на первый и второй газовый потоки, их охлаждения и частичной конденсации за счет теплообмена с набором хладагентов с последующим смешением охлажденных первого и второго газовых потоков в объединенный охлажденный поток;

(б) подачи объединенного охлажденного потока в первый сепаратор с получением отсепарированного третьего газового потока и отсепарированной первой жидкой фазы;

(в) разделения третьего газового потока на четвертый и пятый газовый потоки, которые затем охлаждают, причем четвертый газовый поток подвергают глубокому охлаждению за счет теплообмена с хладагентом, а пятый газовый поток охлаждают за счет его расширения в турбодетандере с получением частично охлажденного пятого газового потока;

(г) разделения методом ректификации в первой ректификационной колонне глубоко охлажденного четвертого газового потока, частично охлажденного пятого газового потока и отсепарированной первой жидкой фазы в отделении деметанизации жидкого потока углеводородов на деэтанизированный газовый поток с преимущественным содержанием метана, азота и гелия, отводимые с верха первой ректификационной колонны, и первый остаток, преимущественно содержащий этан, пропан и более тяжелые углеводороды, отводимые с низа первой ректификационной колонны;

(д) подачи первого остатка в отделение деэтанизации жидкого потока углеводородов и разделения его методом ректификации во второй ректификационной колонне на отводимую с верха второй ректификационной колонны этановую фракцию с содержанием этана не менее 98,5% масс, и отводимый с низа второй ректификационной колонны второй остаток, содержащий пропан и более тяжелые углеводороды, отводимые далее в качестве товарных продуктов или сырья для дальнейшей переработки;

(е) подачи деэтанизированного газового потока со стадии (г) в отделение конденсации и отпарки метан-азотной смеси из жидкого потока углеводородов, в котором производят его охлаждение и частичную конденсацию набором низкотемпературных технологических потоков с последующим сепарированием охлажденного деэтанизированного газового потока во втором сепараторе с получением отсепарированного шестого газового потока, содержащего преимущественно азот и гелий, и отсепарированной второй жидкой фазы, содержащей преимущественно метан;

(ж) охлаждения отсепарированного шестого газового потока со стадии (е) потоками первой и второй метановых фракций среднего, третьей метановой фракции высокого давления и метан-азотной смеси и разделения его методом ректификации в третьей ректификационной колонне на метан-азотную смесь, отводимую в качестве дистиллята с верха третьей ректификационной колонны, и метановую фракцию, отводимую в качестве четвертого остатка с низа третьей ректификационной колонны;

(з) разделения метановой фракции со стадии (ж) на три части и их дросселирования с получением первой и второй метановых фракций высокого давления и первой метановой фракции среднего давления;

(и) подачи метан-азотной смеси со стадии (ж) в отделение захолаживания и деазотирования метан-азотной смеси, где производят ее охлаждение и частичную конденсацию за счет теплообмена с набором хладагентов и последующим сепарированием в третьем сепараторе с получением отсепарированного седьмого газового потока и отсепарированной третьей жидкой фазы, с преимущественным содержанием метана и азота в третьем сепараторе;

(к) разделения методом ректификации отсепарированной третьей жидкой фазы в четвертой ректификационной колонне на метановую фракцию низкого давления, отводимую с низа четвертой ректификационной колонны, и первый поток азота низкого давления, отводимый с верха четвертой ректификационной колонны;

(л) разделения первого потока азота низкого давления со стадии (к) на второй поток и третий поток азота низкого давления, второй поток азот низкого давления сбрасывают в атмосферу, а третий поток азот низкого давления компримируют, охлаждают и разделяют на первый поток азота среднего давления и второй поток азота среднего давления, первый поток азота среднего давления дросселируют и используют в качестве хладагента на стадии (и), а второй поток азота среднего давления дросселируют с частичной конденсацией и подают в четвертый сепаратор, где разделяют с образованием четвертого потока азота низкого давления, который возвращают на компримирование, и первого потока жидкого азота, который используют в качестве орошения четвертой ректификационной колонны на стадии (к);

(м) охлаждения отсепарированного седьмого газового потока со стадии (и) потоком первого гелиевого концентрата и первым потоком азота среднего давления со стадии (л) и разделения методом ректификации в пятой ректификационной колонне на первый гелиевый концентрат, отводимый с верха пятой ректификационной колонны и остаток, который подают в четвертую ректификационную колонну на стадию (к) выше точки ввода третьей жидкой фазы, в качестве орошения на стадии (м) применяют первый поток жидкого азота со стадии (л);

(н) подачи первого гелиевого концентрата со стадии (м) в отделение компримирования и очистки гелиевого концентрата от масла в сепараторе, с получением потока первично очищенного компримированного гелиевого концентрата;

(о) подачи первично очищенного компримированного гелиевого концентрата в отделение каталитической и адсорбционной очистки гелиевого концентрата, где присутствующие в первом гелиевом концентрате примеси водорода и метана окисляют кислородом в присутствии катализатора до воды и углекислого газа с последующей их сепарацией в пятом сепараторе и адсорбцией на цеолитном адсорбенте с получением вторично очищенного компримированного гелиевого концентрата;

(п) регенерации цеолитного адсорбента термическим способом при противоточной продувке адсорбента азотом, при этом сброс гелия из адсорбера, находящегося на стадии регенерации, производят в отделении обработки гелиевых сдувок;

(р) охлаждения гелиевым хладагентом и частичной конденсации вторично очищенного компримированного гелиевого концентрата с последующей сепарацией в шестом сепараторе с получением первого потока гелия и второго потока жидкого азота;

(с) подачи второго потока жидкого азота в отделение хранения жидкого азота, где его хранят и откуда подают потребителям внутри гелиевого производства;

(т) очистки первого потока гелия от микропримесей углеводородов на активированном угольном адсорбенте и последующей его фильтрации от захваченных частиц активированного угля с получением первого очищенного потока гелия;

(у) регенерация угольного адсорбента производится методом «качелей давления» с направлением газов, выделяющихся при регенерации адсорбента в отделении обработки гелиевых сдувок;

(ф) подачи газов регенерации со стадии (у) и сбросного гелия со стадии (п) в отделение обработки гелиевых сдувок, где происходит их накопление и подача их на стадию (н) для увеличения степени извлечения гелия из природного газа;

(х) подачи первого очищенного потока гелия со стадии (т) в отделение сжижения и доочистки гелия, где производят его охлаждение гелиевым хладагентом до температуры 80 К и очистку на активированном угле от азота с получением второго очищенного потока гелия;

(ц) охлаждения гелиевым хладагентом второго очищенного потока гелия со стадии (х) до температуры 20 К и его последующей адсорбционной очистки на активированном угле от неона, с получением третьего очищенного потока гелия;

(ч) охлаждения и частичной конденсации второго очищенного потока гелия за счет его расширения в турбодетандере и последующая полная конденсация за счет теплообмена с гелиевым хладагентом с получением жидкого гелия;

(ш) дополнительного охлаждения части первого очищенного потока гелия со стадии (х) после охлаждения и части второго очищенного потока гелия со стадии (ч) за счет расширения в турбодетандерах с получением из первого очищенного потока гелия хладагента высокого давления, а из второго очищенного потока гелия - хладагента низкого давления и использование этих потоков в качестве хладагента на стадиях (х), (ц) и (ч);

(щ) подачи гелия низкого и высокого давления со стадии (ш) в отделение компримирования гелия низкого и высокого давления, где эти потоки компримируют и отправляют на смешение с первым очищенным потоком гелия на стадии (х);

(э) подачи жидкого гелия, получаемого на стадии (ч), в отделение хранения жидкого гелия, где его хранят и отгружают в качестве товарной продукции.

Предлагаемая схема комплексного извлечения из природного углеводородного газа практически покомпонентно всех примесей, содержащихся в метане, позволяет повысить за счет этого теплотворную способность вырабатываемого топливного газа до уровня теплотворной способности чистого метана, сформировать из выделенных примесей потоки товарных продуктов или потоки сырья ассоциированных газохимических производств, обеспечить максимальную рекуперацию тепла в системе и, как следствие, снизить энергозатраты на создание холодильных циклов криогенного разделения газов вплоть до гелия посредством поэтапного оптимального распределения систем нагрева и охлаждения технологических потоков на стадиях (а)-(ш), обеспечивающих, в частности, минимизацию энергозатрат на получение гелия высокой степени чистоты за счет наиболее энергоемкого адсорбционного извлечения из него следов азота и неона. Использование метода «качелей давления» позволяет избежать крайне энергозатратной регенерации адсорбента при повышенной температуре около 500-550 К, поскольку последующее снижение температуры для реализации стадии адсорбции азота из первого очищенного потока гелия и стадии адсорбции неона из второго очищенного потока гелия, реализация которых практически невозможна при температурах выше 80 К и 20 К соответственно в силу действия законов фазового равновесия в системе адсорбент-адсорбат, приводит к нарушению стационарности работы всей системы криогенного разделения газов. Использование метода регенерации адсорбента «качели давления» на стадии (у), когда температура адсорбции и регенерации одинакова, процесс адсорбции интенсифицируется за счет того, что он реализуется при максимально высоком для конкретного процесса парофазной адсорбции давлении, а регенерация адсорбента обеспечивается за счет резкого сброса давления до минимальной величины давления для конкретного процесса парофазной адсорбции. Таким образом, изотермичность процессов адсорбции и регенерации адсорбента способствует обеспечению температурной стационарности предлагаемого комплексного способа в целом, кроме того, на стадии (ш) формируются наиболее низкотемпературные потоки хладагента высокого давления и хладагента низкого давления из части первого очищенного потока гелия и части второго очищенного потока гелия.

При этом целесообразно, чтобы на стадии (а) при охлаждении потока осушенного и очищенного природного газа в качестве набора хладагентов использовались метан-азотная смесь со стадии (ж), первая и вторая метановые фракции высокого давления и первая метановая фракция среднего давления со стадии (з), кроме того на стадии (а) охлаждение потока осушенного и очищенного природного газа проводится в рекуперативных теплообменниках боковых погонов первой ректификационной колонны на стадии (д). Такая система рекуперативного теплоообмена позволяет максимально использовать потенциал холода технологических потоков практически без дополнительных затрат на съем тепла от исходного сырья.

Целесообразно также на стадии (в) в качестве хладагента для глубокого охлаждения четвертого газового потока использовать деэтанизированный газовый поток со стадии (г), на стадии (е) при охлаждении деэтанизированного газового потока в качестве набора низкотемпературных технологических потоков использовать метан-азотную смесь со стадии (ж), первую и вторую метановые фракции высокого давления и первую метановую фракцию среднего давления со стадии (з), на стадии (и) в качестве набора хладагентов при охлаждении метан-азотной смеси использовать отсепарированную третью жидкую фазу со стадии (и), метановую фракцию низкого давления и первый поток азота низкого давления со стадии (к) и поток первого гелиевого концентрата со стадии (м). Подобное разнообразие потоков низкотемпературных хладагентов с различной массой потока, температурой и холодильным потенциалом позволяет использовать их в технологической схеме в различных сочетаниях, используя для охлаждения одного потока оптимальный набор хладагентов или охлаждая одним хладагентом ряд относительно теплых потоков. Целесообразно также на стадии (и) охлаждение потока метан-азотной смеси производить в ребойлере четвертой ректификационной колонны стадии (к), что обеспечивает необходимый теплоподвод в эту колонну для создания парового орошения и исключает подвод для этой цели внешнего теплоносителя, например, водяного пара.

Целесообразно на стадии (д) отделение деэтанизации жидкого потока углеводородов дополнить процессом пиролиза этановой фракции с фракционированием продуктов пиролиза с извлечением из последних этилена и процессом полимеризации этилена с получением полиэтилена, кроме того на этой же стадии (д) отделение деэтанизации жидкого потока углеводородов можно дополнить процессом пиролиза второго остатка, содержащего пропан и более тяжелые углеводороды, с фракционированием продуктов пиролиза с извлечением из последних этилена и пропилена и процессом полимеризации пропилена с получением полипропилена, что позволяет из углеводородов C2 и выше как исходного сырья вырабатывать соответствующие полимеры. При этом полезно, чтобы поток этилена, полученный в процессе пиролиза второго остатка объединялся с потоком этилена, полученном в процессе пиролиза этановой фракции, что увеличивает сырьевой ресурс производства полиэтилена.

Имеется также возможность на стадии (д) второй остаток, содержащий пропан и более тяжелые углеводороды, использовать в качестве топлива для автомобильных двигателей, а также второй остаток на стадии (д) можно дополнительно подвергать фракционированию с получением пропана, бутана и пентан-гексановой фракции, что обеспечивает альтернативное решение дальнейшего использования второго остатка со стадии (д).

Целесообразно на стадии (о) каталитическую очистку п