Силовой кабель с термопластичным электроизоляционным слоем

Иллюстрации

Показать всеКабель, включающий по меньшей мере один электрический проводник и по меньшей мере один электроизоляционный слой, окружающий упомянутый электрический проводник, причем упомянутый по меньшей мере один электроизоляционный слой содержит: (a) термопластичный полимерный материал, выбранный из следующих: по меньшей мере один сополимер (i) пропилена с по меньшей мере одним олефиновым сомономером, выбранным из этилена и иного α-олефина, чем пропилен, причем у упомянутого сополимера температура плавления составляет более чем или равняется 130°C, а энтальпия плавления составляет от 20 Дж/г до 90 Дж/г; смесь по меньшей мере одного сополимера (i) с по меньшей мере одним сополимером (ii) этилена с по меньшей мере одним α-олефином, причем у вышеупомянутого сополимера (ii) энтальпия плавления составляет от 0 Дж/г до 120 Дж/г; смесь по меньшей мере одного пропиленового гомополимера с по меньшей мере одним сополимером (i) или сополимером (ii); причем по меньшей мере один из сополимера (i) и сополимера (ii) представляет собой гетерофазный сополимер; (b) по меньшей мере одну диэлектрическую текучую среду, равномерно перемешанную с термопластичным полимерным материалом; (c) по меньшей мере один зародышеобразователь. Изобретение позволяет уменьшить риск образования морфологических дефектов. 10 з.п. ф-лы, 1 ил., 2 табл.

Реферат

Предпосылки изобретения

Настоящее изобретение относится к силовому кабелю. В частности, настоящее изобретение относится к кабелю для передачи или распределения электроэнергии, в частности электроэнергии среднего или высокого напряжения, имеющему по меньшей мере один термопластичный электроизоляционный слой.

Кабели для передачи электроэнергии, как правило, включают по меньшей мере один кабельный сердечник. Кабельный сердечник обычно образован по меньшей мере одним проводником, последовательно покрытым внутренним полимерным слоем с полупроводниковыми свойствами, промежуточным полимерным слоем с электроизоляционными свойствами и внешним полимерным слоем с полупроводниковыми свойствами. Кабели для передачи электроэнергии среднего или высокого напряжения, как правило, включают по меньшей мере один кабельный сердечник, окруженный по меньшей мере одним экранирующим слоем, обычно изготовленным из металла или из металлического и полимерного материала. Экранирующий слой может быть изготовлен в виде проволок (оплетки), ленты, обвивающей по спирали кабельный сердечник, или листа, продольно охватывающего кабельный сердечник. Полимерные слои, окружающие упомянутый по меньшей мере один проводник, обычно выполнены из сшитого полимера на основе полиолефина, в частности сшитого полиэтилена (XLPE), или эластомерных сополимеров этилена-пропилена (EPR) или этилена, пропилена и диенового мономера (EPDM), также сшитых, как описано, например, в WO 98/52197. Стадия сшивания, осуществляемая после экструзии полимерного материала на проводник, придает материалу удовлетворительные механические и электрические свойства даже при высоких температурах, в том числе во время непрерывного использования, так и в случае перегрузки по току.

Для выполнения требований к материалам, которые не должны быть вредными для окружающей среды, в том числе во время изготовления и во время использования, и которые должны быть пригодными для переработки после окончания срока службы кабеля, в последнее время были разработаны силовые кабели, имеющие кабельный сердечник, изготовленный из термопластичных материалов, т.е. полимерных материалов, которые являются несшитыми, и, таким образом, их можно перерабатывать после окончания срока службы кабеля.

В данном отношении, известны электрические кабели, включающие по меньшей мере один слой покрытия, например слой изоляции, на основе полипропиленовой матрицы, равномерно перемешанной с диэлектрической текучей средой, которые описаны в WO 02/03398, WO 02/27731, WO 04/066317, WO 04/066318, WO 07/048422 и WO 08/058572. Полипропиленовая матрица, которую можно использовать для кабелей данного типа, включает полипропиленовый гомополимер или сополимер или их обоих, характеризующийся такой относительно низкой кристалличностью, чтобы придавать кабелю подходящую гибкостью, но не ухудшать механические свойства и термобаростойкость при рабочих температурах кабеля и температурах перегрузки. На свойства кабельного покрытия, в частности изоляционного слоя кабеля, также влияет присутствие диэлектрической текучей среды, равномерно перемешанной с вышеупомянутой полипропиленовой матрицей. Диэлектрическая текучая среда не должна влиять на вышеупомянутые механические свойства и термобаростойкость, а также должна быть такой, чтобы равномерно и однородно смешиваться с полимерной матрицей.

Хотя вышеупомянутые электрические кабели, включающие по меньшей мере один электроизоляционный слой на основе полипропиленовой матрицы, равномерно перемешанной с диэлектрической текучей средой, обычно проявляют превосходные электрические свойства, представляет интерес их улучшение в отношении электрической прочности на пробой (DS), в частности, для применения в высоковольтной (HV) передаче электроэнергии.

US 4551499 относится к полимерным диэлектрикам с повышенной электрической прочностью, в частности, для высоковольтных применений. Повышение электрической прочности полиэтилена или полипропилена может быть достигнуто путем введения в них от примерно 0,01 до 5 мас.% зародышеобразователя, включающего практически неполярный воск, такой как церезиновый воск. Альтернативно, в качестве зародышеобразователей для повышения электрической прочности можно добавлять тонкоизмельченные инертные неорганические материалы, такие как тальк, пирогенный диоксид кремния или диатомовый диоксид кремния. Информация в отношении полипропилена отсутствует.

В статье, которую опубликовали C. P. Martin и др. в составе Годового отчета конференции по электроизоляции и диэлектрическим явлениям (2003 г., с. 309-312), описано исследование поведения при краткосрочном пробое диэлектриков ряда модельных полимерных систем. Более конкретно, описано исследование эффекта зародышеобразователя на морфологию и поведение при пробое сополимера пропилена-этилена. В частности, авторы сравнивали две системы сополимеров пропилена-этилена, содержавшие приблизительно 3% этилена, а именно товарные материалы Novolen™ 3240NC и Novolen™ 3200MC, оба на основе одного и того же полимера, но последний модифицирован путем добавления 2000 частей на миллион просветляющего вещества на основе сорбитола. Согласно экспериментальным результатам, сообщенным авторами, обнаружено, что закаленные образцы просветленного и непросветленного материала Novolen™ имели одинаковую среднюю электрическую прочность, составляющую 163 ± 6 кВ/мм, в то время как закристаллизованные образцы просветленного и непросветленного материала имели значения 143 ± 8 кВ/мм и 162 ± 11 кВ/мм соответственно. Из приведенных выше данных следует, что введение зародышеобразователя в сополимер пропилена-этилена не производит никакого значительного воздействия на электрическую прочность материала.

Сущность изобретения

Заявитель столкнулся с проблемой улучшения электрических свойств, в частности, в отношении электрической прочности диэлектриков силовых кабелей, имеющих в качестве электроизоляционного слоя термопластичное покрытие на основе пропиленового полимера или сополимера, равномерно перемешанного с диэлектрической текучей средой. Вышеупомянутая проблема является особенно значительной у кабелей для высоковольтной (HV) передачи электроэнергии, которые отличаются большой толщиной изоляционного слоя, как правило, 8 мм или более. По факту, заявитель наблюдал, что в изоляционных слоях такого типа становится более вероятным образование морфологических дефектов (таких как микрополости и микротрещины), которые могут вызывать уменьшение прочности диэлектрика. Заявитель полагает, что вышеупомянутое явление обусловлено, главным образом, скоростью охлаждения изоляционного слоя после экструзии, которая значительно уменьшается вследствие большой толщины слоя. Медленное охлаждение термопластичного материала может вызывать образование кристаллитов увеличенных размеров, которые представляют собой вероятную причину морфологических дефектов.

Для решения вышеупомянутой проблемы заявитель рассматривал возможность дополнения электроизоляционного слоя добавкой, действующей в качестве зародышеобразователя для полипропиленовой фазы с тем, чтобы уменьшить средний размер кристаллитов, без оказания влияния на другие свойства изоляционного материала и, в частности, без отрицательного влияния на тонкое равновесие свойств, достигаемое путем сочетания термопластичного полимера с диэлектрической текучей средой.

Заявитель обнаружил, что введение зародышеобразователя, в частности определенного здесь далее зародышеобразователя, в электроизоляционный слой на основе термопластичного полимерного материала, равномерно перемешанного с диэлектрической текучей средой, может заметно уменьшать риск образования таких морфологических дефектов.

Таким образом, согласно первому аспекту, настоящее изобретение относится к кабелю, включающему по меньшей мере один электрический проводник и по меньшей мере один электроизоляционный слой, окружающий упомянутый электрический проводник, причем упомянутый по меньшей мере один электроизоляционный слой содержит:

(a) термопластичный полимерный материал, выбранный из следующих:

- по меньшей мере один сополимер (i) пропилена с по меньшей мере одним олефиновым сомономером, выбранным из этилена и иного α-олефина, чем пропилен, причем у упомянутого сополимера температура плавления составляет более чем или равняется 130°C, а энтальпия плавления составляет от 20 Дж/г до 90 Дж/г;

- смесь по меньшей мере одного сополимера (i) с по меньшей мере одним сополимером (ii) этилена с по меньшей мере одним α-олефином, причем у упомянутого сополимера (ii) энтальпия плавления составляет от 0 Дж/г до 120 Дж/г;

- смесь по меньшей мере одного пропиленового гомополимера с по меньшей мере одним сополимером (i) или сополимером (ii);

причем по меньшей мере один из сополимера (i) и сополимера (ii) представляет собой гетерофазный сополимер;

(b) по меньшей мере одну диэлектрическую текучую среду, равномерно перемешанную с термопластичным полимерным материалом;

(c) по меньшей мере один зародышеобразователь.

Для цели настоящего описания и следующей за ним формулы изобретения, если не указано иное, все числа, выражающие количества, величины, процентные соотношения и т.д., следует понимать как дополненные во всех случаях термином «примерно». Кроме того, все интервалы включают любое сочетание описанных максимальных и минимальных значений, а также включают любые находящиеся в них промежуточные интервалы, которые могут быть специально численно определены или нет в настоящем документе.

В настоящем описании и в следующей за ним формуле изобретения термин «проводник» означает электропроводный элемент, обычно изготовленный из металлического материала, предпочтительнее алюминия, меди или их сплавов, в виде стержня или в виде скрученного многожильного провода, или описанный выше электропроводный элемент, покрытый полупроводниковым слоем.

Для целей настоящего изобретения термин «среднее напряжение» в общем означает напряжение между 1 кВ и 35 кВ, в то время как термины «высокое напряжение» и «высоковольтный» означают напряжение свыше 35 кВ.

Термин «электроизоляционный слой» означает покровный слой, изготовленный из материала с изолирующими свойствами, а именно, имеющего диэлектрическую прочность (электрическую прочность диэлектрика), составляющую по меньшей мере 5 кВ/мм, предпочтительно более чем 10 кВ/мм.

Термин «полупроводниковый слой» означает покровный слой, изготовленный из материала с полупроводящими свойствами, такого как полимерная матрица, в которую введен, например, технический углерод, например, чтобы получить значение удельного объемного электрического сопротивления, при комнатной температуре, менее чем 500 Ом·м, предпочтительно менее чем 20 Ом·м. Как правило, содержание технического углерода может составлять между 1 и 50 мас.%, предпочтительно между 3 и 30 мас.% по отношению к массе полимера.

Предпочтительно, упомянутый по меньшей мере один зародышеобразователь выбирают из органических зародышеобразователей. Неорганические зародышеобразователи могли бы ухудшать диэлектрические характеристики изоляционного слоя для высоковольтного кабеля.

Предпочтительнее, упомянутый по меньшей мере один зародышеобразователь выбирают из производных сорбитола.

Термин «гетерофазный сополимер» означает сополимер, в котором эластомерные домены, например, эластомера этилена-пропилена (EPR), диспергированы в матрице пропиленового гомополимера или сополимера.

Упомянутый по меньшей мере один электроизоляционный слой может иметь толщину, составляющую по меньшей мере 8 мм, например, по меньшей мере 12 мм. Толщина изоляционного слоя зависит от напряжения, планируемого для передачи кабелем, и от общей конструкции кабеля (состав и конфигурация проводников, тип материала, используемого для изоляционных слоев и т.д.). Например, изолированный полиэтиленом кабель, предназначенный для передачи 400 кВ и имеющий единственный проводник, изготовленный из скрученной медной проволоки, может иметь изоляционный слой толщиной 27 мм.

Предпочтительно, термопластичный полимерный материал (a) имеет показатель текучести расплава (MFI), измеряемый при температуре 230°C и нагрузке 21,6 Н согласно стандарту ASTM D1238-00, от 0,05 дг/мин до 10,0 дг/мин, предпочтительнее от 0,4 дг/мин до 5,0 дг/мин.

Олефиновый сомономер в сополимере (i) может быть этиленом или α-олефином формулы CH2=CH-R, в которой R представляет собой линейный или разветвленный алкил C2-C10, выбранный, например, из следующих: 1-бутен, 1-пентен, 4-метил-1-пентен, 1-гексен, 1-октен, 1-децен, 1-додецен или их смеси. Особенно предпочтительными являются сополимеры пропилена-этилена.

Олефиновый сомономер в сополимере (i) предпочтительно присутствует в количестве, равном или меньшем 15 мол.%, предпочтительнее равном или меньшем 10 мол.%.

Олефиновый сомономер в сополимере (ii) может быть олефином формулы CH2=CHR, в которой R представляет собой линейную или разветвленную алкильную группу, содержащую от 1 до 12 атомов углерода. Предпочтительно, вышеупомянутый олефин выбирают из пропилена, 1-бутена, изобутилена, 1-пентена, 4-метил-1-пентена, 1-гексена, 1-октена, 1-додецена или их смесей. Особенно предпочтительными являются пропилен, 1-бутен, 1-гексен и 1-октен.

Согласно предпочтительному варианту осуществления, по меньшей мере один сополимер (ii) представляет собой сополимер линейного полиэтилена низкой плотности (LLDPE). Предпочтительно, олефиновый сомономер в LLDPE присутствует в количестве от 2 до 12 мас.%.

Согласно предпочтительному варианту осуществления, сополимер (i) или сополимер (ii) или они оба представляют собой статистические сополимеры. Термин «статистический сополимер» означает сополимер, в котором сомономеры статистическим образом распределены по полимерной цепи.

Преимущественно, в сополимере (i) или сополимере (ii) или обоих, когда они гетерофазные, присутствует эластомерная фаза в количестве, равном или большем чем 45 мас.% по отношению к суммарной массе сополимера.

Особенно предпочтительные гетерофазные сополимеры (i) или (ii) представляют собой те, в которых эластомерная фаза состоит из эластомерного сополимера этилена и пропилена, включающего от 15 мас.% до 50 мас.% этилена и от 50 мас.% до 85 мас.% пропилена по отношению к массе эластомерной фазы.

Предпочтительные гетерофазные сополимеры (ii) представляют собой пропиленовые сополимеры, в частности:

(ii-a) сополимеры, имеющие следующий состав мономеров: от 35 мол.% до 90 мол.% этилена; от 10 мол.% до 65 мол.% алифатического α-олефина, предпочтительно пропилена; от 0 мол.% до 10 мол.% полиена, предпочтительно диена, предпочтительнее, 1,4-гексадиена или 5-этилен-2-норборнена (к этому классу принадлежат каучуки EPR и EPDM);

(ii-b) сополимеры, имеющие следующий состав мономеров: от 75 мол.% до 97 мол.%, предпочтительно от 90 мол.% до 95 мол.%, этилена; от 3 мол.% до 25 мол.%, предпочтительно от 5 мол.% до 10 мол.%, алифатического α-олефина; от 0 мол.% до 5 мол.%, предпочтительно от 0 мол.% до 2 мол.%, полиена, предпочтительно диена (например, сополимеры этилена и 1-октена).

Гетерофазные сополимеры можно получать последовательной сополимеризацией: 1) пропилена, возможно, содержащего незначительные количества по меньшей мере одного олефинового сомономера, выбранного из этилена и иного α-олефина, чем пропилен; и затем 2) смеси этилена с α-олефином, в частности пропиленом, необязательно с небольшими долями полиена.

Термин «полиен», как правило, означает сопряженный или несопряженный диен, триен или тетраен. Когда присутствует диеновый сомономер, этот сомономер в общем содержит от 4 до 20 атомов углерода и предпочтительно выбран из следующих: линейные сопряженные или несопряженные диолефины, такие как, например, 1,3-бутадиен, 1,4-гексадиен, 1,6-октадиен и т.п.; моноциклические или полициклические диены, такие как, например, 1,4-циклогексадиен, 5-этилиден-2-норборнен, 5-метилен-2-норборнен, винилнорборнен или их смеси. Когда присутствует триеновый или тетраеновый сомономер, этот сомономер в общем содержит от 9 до 30 атомов углерода и предпочтительно выбран из триенов или тетраенов, содержащих винильную группу в молекуле или 5-норборнен-2-ильную группу в молекуле. Конкретные примеры триеновых и тетраеновых сомономеров, которые можно использовать в настоящем изобретении, представляют собой: 6,10-диметил-1,5,9-ундекатриен, 5,9-диметил-1,4,8-декатриен, 6,9-диметил-1,5,8-декатриен, 6,8,9-триметил-1,6,8-декатриен, 6,10,14-триметил-1,5,9,13-пентадекатетраен или их смеси. Предпочтительный полиен представляет собой диен.

Предпочтительно, сополимер (i) и/или сополимер (ii) имеет температуру плавления от 140°C до 180°C.

Предпочтительно, сополимер (i) имеет энтальпию плавления от 25 Дж/г до 80 Дж/г.

Предпочтительно, сополимер (ii) имеет энтальпию плавления от 10 Дж/г до 90 Дж/г, когда он гетерофазный, и от 50 Дж/г до 100 Дж/г, когда он гомофазный (практически не содержит гетерофазных включений).

Преимущественно, когда термопластичный материал изоляционного слоя включает смесь сополимера (i) и сополимера (ii), соотношение сополимера (i) и сополимера (ii) составляет от 1:9 до 8:2, предпочтительно от 2:8 до 7:3.

Преимущественно, когда термопластичный материал изоляционного слоя включает смесь пропиленового гомополимера и по меньшей мере одного из сополимера (i) и сополимера (ii), соотношение пропиленового гомополимера и сополимера (i) или сополимера (ii) или их обоих составляет от 0,5:9,5 до 5:5, предпочтительно от 1:9 до 3:7.

Предпочтительно, термопластичный материал изоляционного слоя включает смесь пропиленового гомополимера с одним сополимером (i) и двумя сополимерами (ii); в этом случае один из сополимеров (ii) представляет собой гетерофазный сополимер, в то время как другой сополимер является гомофазным.

Что касается диэлектрической текучей среды (b), требуется высокая совместимость между диэлектрической текучей средой и материалом полимерной основы, чтобы получать микроскопически гомогенную дисперсию диэлектрической текучей среды в материале полимерной основы. В диэлектрической текучей среде, подходящей для изготовления покровного слоя кабеля согласно настоящему изобретению, не должны содержаться полярные соединения, или они должны присутствовать лишь в ограниченном количестве, чтобы исключить значительное увеличение диэлектрических потерь.

Предпочтительно, массовая концентрация вышеупомянутой по меньшей мере одной диэлектрической текучей среды в вышеупомянутом термопластичном полимерном материале ниже, чем концентрация насыщения вышеупомянутой диэлектрической текучей средой вышеупомянутого термопластичного полимерного материала. Концентрацию насыщения диэлектрической текучей средой термопластичного полимерного материала можно определять методом абсорбции текучей среды на имеющих форму гантелей образцах, как описано, например, в WO 04/066317.

За счет использования диэлектрической текучей среды в таком количестве, которое определено выше, сохраняются термомеханические свойства изоляционного слоя и предотвращается вытекание диэлектрической текучей среды из термопластичного полимерного материала.

Упомянутая по меньшей мере одна диэлектрическая текучая среда в общем является совместимой с термопластичным полимерным материалом. Термин «совместимый» означает, что химический состав текучей среды и термопластичного полимерного материала является таким, что он приводит к образованию микроскопически гомогенной дисперсии диэлектрической текучей среды в полимерном материале при пришивании текучей среды в полимер, аналогично пластификатору.

Как правило, массовое соотношение по меньшей мере одной диэлектрической текучей среды (b) и термопластичного полимерного материала (a) может составлять от 1:99 до 25:75, предпочтительно от 2:98 до 15:85.

Следует также отметить, что использование диэлектрической текучей среды с относительно низкой температурой плавления или низкой температурой текучести (например, температура плавления или температура текучести составляет не более чем 80°C) обеспечивает легкое обращение с диэлектрической текучей средой, которую можно расплавлять без необходимости в дополнительных и сложных стадиях производства (например, стадии плавления диэлектрической текучей среды) и/или устройств для перемешивания жидкости с полимерным материалом.

Согласно следующему предпочтительному варианту осуществления, диэлектрическая текучая среда имеет температуру плавления или температуру текучести, составляющую от -130°C до +80°C.

Температуру плавления можно определять, используя известные методы, такие как, например, анализ методом дифференциальной сканирующей калориметрии (ДСК).

Подходящие диэлектрические текучие среды для использования в кабеле по изобретению описаны, например, в WO 02/03398, WO 02/27731, WO 04/066318, WO 07/048422 и WO 08/058572, причем все они поданы от имени заявителя.

Согласно следующему предпочтительному варианту осуществления, диэлектрическая текучая среда имеет заданную вязкость, чтобы предотвращать быструю диффузию жидкости внутри изоляционного слоя и, следовательно, ее миграцию наружу, а также обеспечивать легкость подачи диэлектрической текучей среды и ее подмешивание в термопластичный полимерный материал. Как правило, диэлектрическая текучая среда по изобретению имеет вязкость, при 40°C, от 10 сСт до 800 сСт, предпочтительно от 20 сСт до 500 сСт (при измерении согласно стандарту ASTM D445-03).

Предпочтительно, диэлектрическая текучая среда согласно изобретению имеет соотношение числа ароматических атомов углерода и суммарного числа атомов углерода (далее также обозначается Car/Ctot), большее чем или равное 0,3. Предпочтительно, Car/Ctot составляет менее чем 1. Например, Car/Ctot составляет от 0,4 до 0,9. Число ароматических атомов углерода определяют как число атомов углерода, которые являются частью ароматического кольца.

Соотношение числа ароматических атомов углерода и суммарного числа атомов углерода диэлектрических текучих сред согласно изобретению представляет собой показатель ароматичности.

Соотношение числа ароматических атомов углерода и суммарного числа атомов углерода можно определять согласно стандарту ASTM D3238-95(2000)e1.

Примерами подходящих диэлектрических текучих сред являются: ароматические масла, в том числе моноциклические, полициклические (конденсированные или нет) или гетероциклические (т.е. содержащие по меньшей мере один гетероатом, выбранный из кислорода, азота или серы, предпочтительно кислород), причем ароматические или гетероароматические фрагменты замещены по меньшей мере одной алкильной группой C1-C20, и их смеси. Когда присутствует два или более циклических фрагмента, такие фрагменты могут быть связаны алкенильной группой C1-C5.

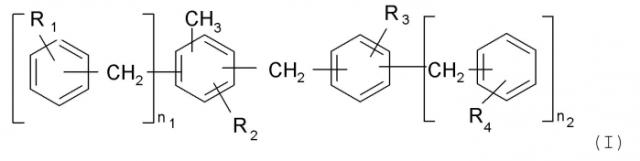

Например, диэлектрическая текучая среда включает по меньшей мере один алкиларильный углеводород, имеющий структурную формулу (I):

в которой:

R1, R2, R3 и R4, одинаковые или различные, представляют собой водород или метил;

n1 и n2, одинаковые или различные, составляют 0, 1 или 2, при том условии, что сумма n1+n2 меньше или равна 3.

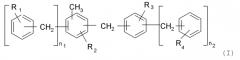

В следующем примере диэлектрическая текучая среда включает по меньшей мере один дифениловый простой эфир, имеющий следующую структурную формулу (II):

в которой R5 и R6 являются одинаковые или различными и представляет собой водород, фенильную группу, незамещенную или замещенную по меньшей мере одной алкильной группой, или алкильную группу, незамещенную или замещенную по меньшей мере одной фенильной группой. Под «алкильной группой» понимается линейный или разветвленный углеводородный радикал C1-C24, предпочтительно C1-C20, при том условии, что соотношение число ароматических атомов углерода и суммарного числа атомов углерода составляет более чем или равняется 0,3.

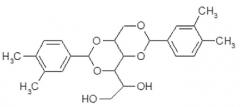

Предпочтительно, зародышеобразователи согласно настоящему изобретению выбирают из ароматических ацеталей сорбитола.

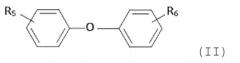

Предпочтительнее, зародышеобразователи согласно настоящему изобретению выбирают из ароматических ацеталей сорбитола формулы (III):

в которой:

R1, R2, R3, R4 и R5, одинаковые или отличающиеся друг от друга, выбирают из следующих: водород, алкил C1-C4, алкоксил C1-C4, алкенил C1-C4, или R1 и R2 или R3 и R4 совместно образуют карбоциклическое кольцо, содержащее вплоть до 6 атомов углерода.

Предпочтительнее, R1, R2, R3, R4 и R5, одинаковые или отличающиеся друг от друга, выбирают из следующих: водород, метил, н-пропил, изопропил, н-бутил, изобутил, трет-бутил, аллил, при том условии, что по меньшей мере один из R1, R2 и R3 отличается от водорода.

Еще предпочтительнее, упомянутый по меньшей мере один зародышеобразователь выбирают из соединений формулы (III), в которой:

R1 = R3 = метил, R2 = R4 = метил, R5 = водород;

R1 = R3 = метил, R2 = R4 = водород, R5 = водород;

R1 = R3 = этил, R2 = R4 = водород, R5 = водород;

R1 = R3 = изопропил, R2 = R4 = водород, R5 = водород;

R1 = R3 = изобутил, R2 = R4 = водород, R5 = водород;

R1 и R2 = конденсированная циклогексильная группа, R3 и R4 = конденсированная циклогексильная группа, R5 = водород;

R1 = R3 = н-пропил, R2 = R4 = водород, R5 = аллил;

R1 = н-пропилоксил, R3 = н-пропил, R2 = R4 = водород, R5 = аллил;

R1 = н-пропилоксил, R3 = н-пропил, R2 = R4 = водород, R5 = н-пропил;

R1 = R3 = н-пропил, R2 = R4 = водород, R5 = н-пропил.

Особенно предпочтительными являются ароматические ацетали сорбитола формулы:

1,3:2,4-бис(3,4-диметилбензилиден)сорбитол (товарный продукт Millad™ 3988 от Milliken & Co.);

или формулы:

бис(4-пропилбензилиден)пропилсорбитол (товарный продукт Millad™ NX8000 от Milliken & Co.).

С дополнительной информацией об ароматических ацеталях сорбитола, предпочтительно используемых в качестве зародышеобразователей согласно настоящему изобретению, можно ознакомиться, например, в патентах США №№ 5049605 и 7662978 и в WO 2005/111134.

Предпочтительно, упомянутый по меньшей мере один зародышеобразователь присутствует в электроизоляционном слое в количестве от 0,05 до 10 мас.%, предпочтительнее от 0,1 до 5 мас.%, по отношению к суммарной массе изоляционного слоя.

В термопластичный полимерный материал согласно настоящему изобретению можно вводить в небольших количествах и другие компоненты, включая антиоксиданты, технологические добавки или их смеси.

Традиционные антиоксиданты, подходящие для данной цели, представляют собой, например, дистеарил- или дилаурилтиопропионат и пентаэритрит-тетракис[3-(3,5-ди-трет-бутил-4-гидроксифенил)-пропионат], или их смеси.

Технологические добавки, которые можно вводить в полимерную композицию, включают, например, стеарат кальция, стеарат цинка, стеариновую кислоту или их смеси.

Согласно предпочтительному варианту осуществления, кабель согласно настоящему изобретению также включает по меньшей мере один полупроводниковый слой. Полупроводниковый слой предпочтительно образован полупроводниковым материалом, включающим компоненты (a) и (b), которые описаны выше, и по меньшей мере одним электропроводным наполнителем (d), предпочтительно наполнителем из технического углерода.

Упомянутый по меньшей мере один электропроводный наполнитель, как правило, диспергирован в термопластичном полимерном материале в таком количестве, чтобы придать материалу полупроводящие свойства, а именно чтобы получить значение удельного объемного электрического сопротивления, при комнатной температуре, менее чем 500 Ом·м, предпочтительно менее чем 20 Ом·м. Как правило, количество технического углерода может составлять между 1 и 50 мас.%, предпочтительно между 3 и 30 мас.%, по отношению к массе полимера.

Использование одинаковой полимерной композиции основы для изоляционного слоя и полупроводниковых слоев особенно выгодно при изготовлении кабелей для среднего или высокого напряжения, поскольку это гарантирует превосходную адгезию между прилегающими слоями и, следовательно, хорошие электрические характеристики, в частности, на границе раздела между изоляционным слоем и внутренним полупроводниковым слоем, где электрическое поле и, следовательно, риск частичных утечек выше.

Полимерные композиции для кабеля согласно настоящему изобретению можно изготавливать, перемешивая друг с другом термопластичный полимерный материал, диэлектрическую текучую среду, зародышеобразователь и любую другую необязательную добавку, с использованием способов, известных в технике. Это перемешивание можно осуществлять, используя, например, внутренний смеситель типа Бенбери (Banbury) с тангенциальными роторами или взаимопроникающими роторами; смеситель непрерывного действия типа Ko-Kneader (Buss) с сонаправленным или противоположно направленным вращением двух шнеков; или одношнековый экструдер.

Согласно предпочтительному варианту осуществления, диэлектрическую текучую среду можно добавлять в термопластичный полимерный материал во время стадии экструзии путем непосредственного введения в цилиндр экструдера, как описано, например, в WO 02/47092 на имя заявителя.

Пример способа изготовления, подходящего для производства кабеля согласно настоящему изобретению, описан в PCT/EP2010/070677 на имя заявителя.

Хотя настоящее описание сосредоточено, главным образом, на кабелях для передачи или распределения электроэнергии среднего или высокого напряжения, полимерную композицию по изобретению можно использовать, чтобы покрывать электротехнические устройства в общем и, в частности, кабели различных типов, например низковольтные кабели (т.е. кабели, несущие напряжение менее чем 1 кВ), телекоммуникационные кабели или комбинированные силовые/телекоммуникационные кабели, или приспособления, используемые в электрических линиях, таких как контакты, соединения, разъемы и т.п.

Краткое описание чертежа

Дополнительные характеристики станут очевидными из подробного описания, представленного далее со ссылкой на сопровождающий чертеж, на котором:

фигура 1 представляет собой изображение в перспективе силового кабеля, особенно подходящего для среднего или высокого напряжения, согласно изобретению.

Подробное описание предпочтительных вариантов осуществления

На фигуре 1 кабель (1) включает в себя проводник (2), внутренний слой с полупроводящими свойствами (3), промежуточный слой с изолирующими свойствами (4), внешний слой с полупроводящими свойствами (5), металлический экранирующий слой (6) и оболочку (7).

Проводник (2) обычно состоит из металлических проволок, предпочтительно из меди, алюминия или их сплавов, скрученных друг с другом традиционными способами, или из сплошного алюминиевого или медного стержня.

Изоляционный слой (4) можно изготавливать путем экструзии вокруг проводника (2) композиции согласно настоящему изобретению.

Полупроводниковые слои (3) и (5) также изготавливают, экструдируя полимерные материалы, обычно на основе полиолефинов, предпочтительно термопластичный полимерный материал согласно настоящему изобретению, сделанные полупроводящими путем добавления по меньшей мере одного электропроводного наполнителя, обычно технического углерода.

Вокруг внешнего полупроводникового слоя (5) обычно расположен металлический экранирующий слой (6), выполненный из электропроводящих проволок или полос, намотанных по спирали вокруг кабельного сердечника, или из электропроводной ленты, продольно обернутой и перекрывающей нижележащий слой (предпочтительно приклеенной к нему). Электропроводный материал вышеупомянутых проволок, полос или ленты обычно представляет собой медь, алюминий или их сплавы.

Экранирующий слой (6) может быть покрыт оболочкой (7), как правило, выполненной из полиолефина, обычно - полиэтилена.

Кабель может быть также снабжен защитной конструкцией (не показана на фигуре 1), основное назначение которой заключается в том, чтобы механически защищать кабель от ударных или сдавливающих воздействий. Эта защитная конструкция может представлять собой, например, металлическое армирование или слой полимерного пеноматериала, как описано в WO 98/52197 на имя заявителя.

Кабель согласно настоящему изобретению можно изготавливать в соответствии с известными способами, например, путем экструзии разнообразных слоев вокруг центрального проводника. Экструзию двух или более слоев преимущественно осуществляют за один проход, например, тандемным способом, при котором отдельные экструдеры устанавливают последовательно, или путем соэкструзии с помощью экструдера, имеющего множество головок. После этого вокруг изготовленного таким образом кабельного сердечника наносят экранирующий слой. Наконец, наносят оболочку согласно настоящему изобретению, как правило, на дополнительной стадии экструзии.

Кабель согласно настоящему изобретению предпочтительно используют для электропередачи на переменном токе (AC).

Фигура 1 показывает только один вариант кабеля согласно изобретению. В данный вариант можно вносить подходящие модификации согласно конкретным техническим задачам и прикладным требованиям, без выхода за пределы объема изобретения.

Следующие примеры представлены, чтобы дополнительно проиллюстрировать изобретение.

Примеры 1-2

Приготовили следующие композиции с приведенными в таблице 1 количествами (выраженными в массовых % по отношению к суммарной массе композиции).

Во всех примерах пропиленовый сополимер подавали непосредственно в бункер экструдера. После этого диэлектрическую текучую среду, предварительно смешанную с антиоксидантом и зародышеобразователем (если его используют), вводили при высоком давлении в экструдер. Использовали экструдер с диаметром 80 мм и отношением L/D 25. Введение осуществляли во время экструзии на расстоянии примерно 20 D от начала шнека экструдера посредством точек введения.

| Таблица 1 | ||

| ПРИМЕР | 1(*) | 2 |

| Полипропиленовая смесь | 94,0 | 92,0 |

| Marlotherm™ SH | 5,7 | 5,7 |

| Millad™ NX 20 | - | 2,0 |

| Антиоксидант | 0,3 | 0,3 |

| (*) Сравнительный |

Полипропиленовая смесь: смесь в соотношении 25/75 статистического сополимера пропилена-этилена (энтальпия плавления 65,1 Дж/г) и гетерофазного сополимера пропилена (энтальпия плавления 30 Дж/г);

Marlotherm™ SH: дибензилтолуол (ДБТ), соотношение число ароматических атомов углерода/суммарное число атомов углерода = 0,86 (Sasol Olefins & Surfactants GmbH);

Millad™ NX 20: полипропиленовый концентрат, содержащий 80 мас.% Millad™ NX8000 (бис(4-пропилбензилиден)пропилсорбитола) (Milliken & Co.); представленное в таблице I количество соответствует фактически добавляемому количеству зародышеобразователя;

антиоксидант: 4,6-бис(октилтиометил)-о-крезол.

Электрическую прочность (DS) диэлектрика в образцах кабеля (длиной 200 м) с изоляционным слоем на основе композиции примера 1 или 2 определяли в условиях переменного тока. В каждом кабеле проводник (70 мм2) был покрыт изоляционным слоем толщиной 5,5 мм. Измерения электрической прочности осуществляли, пропуская через эти образцы кабеля переменный ток на 50 Гц, начиная с 50 кВ и пошагово увеличивая на 10 кВ через каждые 10 минут, до тех пор, пока не происходил пробой исследуемого образца. Каждое измерение повторяли на 3 исследуемых образцах. Значения, приведенные в таблице 2, представляют собой среднее арифметическое индивидуальных измерений.

| Таблица 2 | |

| ПРИМЕР | Электрическая прочность (кВ/мм) |

| 1 (*) | 45,6 |

| 2 | 55,3 |

| (*) Сравнительный |

Электрическая прочность (DS) кабеля, содержащего в качестве изоляционного слоя композицию согласно примеру 2 (по изобретени