Способ управления тактовым производственным конвейером

Иллюстрации

Показать всеИзобретение относится к способу управления тактовым производственным конвейером для обработки самолетных конструктивных компонентов. Тактовый производственный конвейер (1) содержит, по меньшей мере, одну рабочую станцию (3), по меньшей мере, с одним обрабатывающим станком (4). Последовательность обработки на рабочей станции (3) для производственного такта определяют посредством того, что определяют ожидаемую или действительную загрузку рабочей зоны (8) конструктивным компонентом(компонентами) или участком(участками) конструктивного компонента для производственного такта, из загрузки определяют суммарные операции (О), подлежащие выполнению на этой рабочей станции (3) в этом производственном цикле, и оптимизируют последовательность обработки при выполнении этих операций (О). Оптимизированную последовательность записывают в память. Изобретение позволяет оптимизировать последовательность обработки самолетных конструктивных компонентов на каждой рабочей станции. 2 н. и 11 з.п. ф-лы, 5 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к способу управления тактовым производственным конвейером по пункту 1 формулы изобретения и к системе циклового программного управления для эксплуатации тактового производственного конвейера по пункту 12 формулы изобретения.

Уровень техники

В области производства самолетов обработка крупных конструктивных компонентов самолетов предъявляет высокие требования к соответствующему производственному оборудованию. Причина этого заключается в том, что продольная протяженность конструктивных компонентов нередко бывает больше продольного размера рабочего пространства станочной рабочей станции, предназначенной дл этого конструктивного компонента.

Примерами таких конструктивных компонентов самолета являются корпусные секции или секции несущих плоскостей. В характерном в ходе изготовления выполняются операции клепки, относящиеся, например, к соединению шпангоутов и стрингеров корпусной секции или к соединению шпангоутов и сегментов наружной обшивки корпусной секции или несущей плоскости. Здесь на первый план выдвигается обработка корпусных секций, однако это не следует воспринимать как ограничение.

В прошлом предпринимались различные попытки автоматизировать производство самолетов хотя бы частично. Так, например, для механического выполнения операций клепки известно использование клепочных роботов с ЧПУ (ЕР 0593127 В1).

Далее, известно использование тактового производственного конвейера для обработки конструктивных компонентов самолетов, таких как корпусные секции, причем тактовый конвейер содержит, например, клепочную рабочую станцию с клепочными роботами.

В известном тактовом производственном конвейере корпусные секции подаются друг за другом в тактовом режиме через рабочую зону клепочной рабочей станции. К клепочной рабочей станции без перерывов примыкают другие рабочие станции, через которые корпусные секции также проходят в тактовом режиме.

Такой тактовый производственный конвейер предъявляет особенно высокие требования к клепочным роботам с ЧПУ. Причина этого заключается, во-первых, в том, что корпусные секции проходят через рабочие станции в самой различной последовательности, так что, как правило, после такта обработки требуется другой агрегат для операций клепки.

При этом дело осложняется тем, что из-за различной продольной протяженности корпусных секций в рабочую зону клепочной рабочей станции обычно подаются только участки корпусных секций, а не все секции целиком. Так, например, в клепочную рабочую станцию могут поступать два участка разных корпусных секций.

Невзирая на высокие затраты на программирование производственные конвейеры для производства самолетов оправдали себя. Было также установлено, что практическая пропускная способность конвейера может быть повышена до теоретически возможной пропускной способности.

Раскрытие изобретения

Задачей изобретения является усовершенствование известного способа управления тактовым производственным конвейером для обработки самолетных конструктивных компонентов с целью оптимизации его пропускной способности.

В соответствии с изобретением решение поставленной задачи достигается за счет способа по пункту 1 формулы изобретения.

Существенной является изобретательская идея определять последовательность обработки на рабочей станции для каждого производственного такта в зависимости от ожидаемой или действительной загрузки рабочей зоны рабочей станции. При этом для различных вариантов загрузки может быть выработана оптимальная последовательность обработки.

Особое значение в предлагаемом решении имеет тот факт, что конструктивные компоненты в аспекте подлежащих выполнению на них операций рассматриваются не в целом, а по участкам. Таким образом, для каждого любого участка конструктивного компонента могут определяться предназначенные для него подлежащие выполнению операции. При этом каждая операция может содержать несколько подчиненных операций.

Для определения последовательности обработки на рабочей станции в пределах производственного такта согласно изобретению вначале определяют ожидаемую или действительную загрузку рабочей зоны конструктивным компонентом(компонентами) или участком(участками) конструктивного компонента. Далее из этого определяют совокупность операций, подлежащих выполнению на этой рабочей станции в этом производственном цикле. Из этих индивидуальных для конкретного производственного такта операций легко поддается оптимизации последовательность обработки с целью повышения пропускной способности при соответствующей организации производственного такта.

Для указанной оптимизации существенным является учет всех необходимых для обработки операций, даже когда рабочая зона рабочей станции загружена, например, двумя различными конструктивными компонентами или различными участками конструктивных компонентов. Таким образом, оптимизация направлена на ожидаемые или действительные технологические производственные условия.

Предлагаемое решение представляет особый интерес, когда программирование подлежащих выполнению операций осуществляется, по меньшей мере, частично независимо по времени, то есть независимо от производства. В этом случае обычно для каждой подлежащей выполнению операции имеется программный блок ЧПУ, причем из программных блоков ЧПУ на основе оптимизированной последовательности обработки может быть генерирована полная цикловая программа (пункт 5 формулы изобретения).

Оптимизация последовательности обработки может производиться по различным критериям оптимизации. Это является предметом защиты в пунктах 6-11 формулы изобретения.

Согласно следующей идее по пункту 12, которая имеет самостоятельное значение, заявлена система циклового программного управления для эксплуатации тактового производственного конвейера для обработки самолетных конструктивных компонентов. Система циклового программного управления связана с системами станочного управления техническими средствами автоматического управления.

Согласно следующей идее существенно, что система циклового программного управления определяет последовательность обработки на рабочей станции для производственного такта и записывает в память оптимизированную последовательность обработки для машинной обработки.

В том предпочтительном случае, когда для каждой подлежащей выполнению операции предназначается независимый программный блок ЧПУ, система циклового программного управления генерирует полную цикловую программу, как это было описано выше (пункт 13 формулы изобретения).

Краткий перечень чертежей

Далее со ссылками на прилагаемые чертежи будут подробно описаны примеры осуществления изобретения. На чертежах:

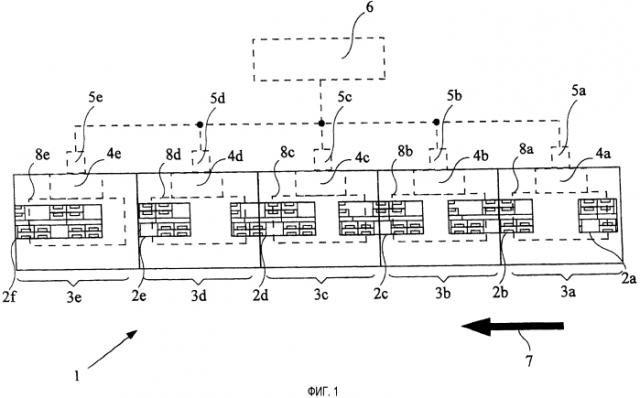

фиг.1 изображает тактовый производственный конвейер для обработки самолетных конструктивных компонентов с предлагаемым цикловым программным управлением,

фиг.2 представляет в качестве примера схему загрузки рабочей зоны рабочей станции участком конструктивного компонента с относящимися к нему операциями инструментов различных конфигураций,

фиг.3 изображает участок конструктивного компонента по фиг.2 с операциями, выполняемыми инструментами первой конфигурации,

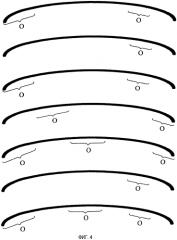

фиг.4 изображает участок конструктивного компонента по фиг.2 с операциями, выполняемыми инструментами второй конфигурации,

фиг.5 изображает участок конструктивного компонента по фиг.2 с операциями, выполняемыми инструментами третьей конфигурации.

Осуществление изобретения

Представленный на фиг.1 производственный конвейер 1 для обработки самолетных конструктивных компонентов 2 служит для выполнения предлагаемого способа управления. Здесь производственный конвейер 1 оборудован пятью рабочими станциями 3, в каждой из которых имеется один обрабатывающий станок 4. Само собой разумеется, что в принципе могут быть предусмотрены также рабочие станции без обрабатывающих станков, - например, когда имеются рабочие станции ручной обработки. В целом число рабочих станций 3 и обрабатывающих станков 4 может быть выбрано произвольно.

Каждый обрабатывающий станок 4 оснащен системой 5 станочного управления, которая связана с системой 6 циклового программного управления техническими средствами автоматического управления.

На фиг.1 повторяющиеся компоненты обозначены цифровыми позициями с буквенными индексами. В целях наглядного представления в дальнейшем буквенные индексы не упоминаются, когда не требуется различений повторяющихся компонентов.

Для каждого конструктивного компонента 2, а соответственно, и для каждого участка конструктивного компонента требуется предварительно определенное число машинных операций О обработки. Относящиеся к ним данные записаны в системе 6 циклового программного управления или на более высоком уровне управления.

Конструктивные компоненты 2 транспортируют в тактовом режиме один за другим через рабочую зону 8 соответствующей рабочей станции 3. На фиг.1 направление транспортирования обозначено позицией 7.

В рабочей зоне 8 рабочей станции 3 на каждом конструктивном компоненте могут выполняться соответствующие машинные операции О. В том случае, когда рабочая станция 3 оборудована клепочным роботом, рабочей зоной 8 является рабочее пространство в пределах досягаемости роботом.

Как видно на фиг.1, рабочая зона 8 рабочей станции 3 загружается, по меньшей мере, одним участком конструктивного компонента в соответствии с производственным циклом. Так, например, рабочая станция 3а занята конструктивным компонентом 2а и участком конструктивного компонента 2b. Каждая из рабочих станций 3b, 3с и 3d занята участками двух конструктивных компонентов (2b, 2с; 2с, 2d; 2d, 2e). Рабочая станция 3е занята участком конструктивного компонента 2f.

Распределение конструктивных компонентов 2 по рабочим зонам 8 не поддается предсказанию независимо от каждой ситуации производства, поскольку последовательность конструктивных компонентов 2 на производственном конвейере в конечном счете зависит от позаказной системы календарного оперативно-производственного планирования. Особенное значение для пропускной способности имеет оптимальное определение последовательности операций О обработки, которые подлежат выполнению на рабочей станции 3 и в соответствии с циклом производства. Далее предлагаемое определение последовательности обработки на рабочих станциях 3 будет пояснено на примере одной рабочей станции 3.

Основа для определения последовательности обработки на рабочей станции 3 для определенного такта обработки базируется прежде всего на определении ожидаемой или действительной загрузки рабочей зоны 8 рабочей станции 3 конструктивным компонентом(компонентами) или участком(участками) конструктивных компонентов для данного производственного такта. Данные для этого могут быть взяты из инструмента планирования технологического процесса.

Далее из загрузки рабочей станции 3 определяют совокупность операций О, подлежащих выполнению для данного производственного такта. Так, например, здесь для рабочей станции 3с речь идет об операциях О, которые относятся к заходящему в рабочую станцию 3с участку конструктивного компонента 2с и к заходящему в рабочую станцию 3с участку конструктивного компонента 2d. В заключение в целом оптимизируют последовательность операций О, определенных таким образом. Обсуждение критериев оптимизации будет приведено ниже.

Указанная выше последовательность обработки далее записывается для выполнения машинной обработки.

Само собой разумеется, что возможны самые различные варианты обрабатывающих станков 4. В данном случае и предпочтительно, по меньшей мере, один обрабатывающий станок 4, по меньшей мере, одной рабочей станции 3 является клепочным станком, в частности клепочным роботом. Соответственно, подлежащими выполнению машинными операциями О в любом случае являются хотя бы частично операции клепки.

В представленном и предпочтительном примере осуществления конструктивными компонентами 2 являются самолетные корпусные секции 2, которые транспортируются вдоль своих продольных осей через рабочие станции 3. При этом продольные оси проходят параллельно указанному выше направлению 7 транспортирования.

Однако в принципе конструктивные компоненты 2 могут быть также секциями несущих плоскостей или подобными компонентами, которые также транспортируются вдоль своих продольных осей через рабочие станции 3. На фиг.2 схематично показана загрузка участком конструктивного компонента рабочей зоны 8е рабочей станции 3е производственного конвейера 1 по фиг.1. Этот участок конструктивного компонента, в данном случае участок корпусной секции 2f, снабжен рядом параллельных шпангоутов 9, которые перемещаются в направлении 7 транспортирования.

На фиг.2 обозначены также операции О клепки, подлежащие выполнению на шпангоутах соответствующего участка конструктивного компонента. Операция О клепки представлена скобкой, вид которой воспроизводит тип операции. Здесь существенным является только то, что предусмотрены различные типы операций. К каким именно типам относятся отдельные операции, в данном решении не имеет значения.

В принципе оптимизация последовательности обработки по изобретению может выполняться до наступления производственного такта. Это дает преимущество в развязке по времени оптимизации, с одной стороны, и производственных операций, с другой стороны. Так, например, это может быть выгодно в том случае, когда последовательность обработки должна быть проверена на модели или подобным образом.

В случае использования клепочных роботов обрабатывающий станок 4 является обрабатывающим станком с ЧПУ, причем каждая выполняемая этим обрабатывающим станком 4 операция О подчинена подпрограмме или программному блоку ЧПУ. Этот программный блок ЧПУ может быть генерирован в автономном режиме и содержит последовательность движений и/или команды переключения для конкретного имеющегося активного инструмента. Программные блоки ЧПУ могут генерироваться в автономном режиме, например, с помощью программ САПР или подобных программ.

Из программных блоков ЧПУ на основе оптимизированной последовательности обработки генерируют полный программируемый цикл, по меньшей мере, для одного обрабатывающего станка 4 с ЧПУ. Затем полный программируемый цикл выполняется в пределах соответствующего производственного такта, по меньшей мере, одним обрабатывающим станком 4.

Предпочтительно обрабатывающие станки 4, по меньшей мере, частично конфигурированы для выполнения конкретной операции, при этом оптимизация направлена на снижение количества изменений конфигурации или во всяком случае содержит также это направление. Здесь тип операции зависит от того, какую конфигурацию обрабатывающий станок 4 должен принять для выполнения соответствующей операции. Изображение на фиг.2 демонстрирует, что на каждом шпангоуте 9 участка конструктивного компонента должен выполняться ряд операций О, при этом различные типы операций показаны различными видами скобок.

Оптимизация в отношении снижения числа изменений конфигурации поддается реализации особенно простым путем посредством того, что вначале группируют операции О для одинаковой конфигурации станков. Группирование может проводиться, например, путем промежуточной записи в системе 6 циклового программного управления.

На фиг.3, 4 и 5 показан принцип группирования операций О по типам операций. Вначале выполняют операции О, представленные на фиг.3, затем операции О по фиг.4 и в заключение операции О по фиг.5. Таким образом, для выполнения всех представленных на фиг.2 операций О требуется всего два изменения конфигурации. За счет этого обычно получают экономию времени и повышение пропускной способности при соответствующей настройке производственного такта.

В зависимости от обрабатывающего станка 4 указанная выше конфигурация может охватывать различные аспекты. Так, например, в зависимости от операции О для обрабатывающих станков 4 может быть необходима замена инструмента, при этом оптимизацию, кроме прочего, проводят в отношении снижения числа замен инструмента.

Однако возможно также, что конфигурация относится к снабжению обрабатывающих станков 4 расходным или подобным материалом. Это особенно существенно для клепочных станков, в частности клепочных роботов, которые в зависимости от операции О снабжаются различными заклепками. В этом случае оптимизация направлена на снижение изменений снабжения.

Далее, важным критерием оптимизации является время обработки, необходимое для того, чтобы выполнить операции О на рабочей станции 3 в течение производственного такта.

Для случая, когда, по меньшей мере, один из обрабатывающих станков 4 содержит манипулятор, в частности робот, предпочтительно предусмотрено, что оптимизацию, кроме прочего, проводят в отношении снижения ходов или движений. Естественно, что за счет снижения многократных движений может быть значительно снижено время обработки.

В зависимости от граничных условий указанные выше критерии оптимизации могут быть скомбинированы друг с другом или с другими критериями оптимизации. Приведенные здесь отдельные критерии оптимизации не имеют ограничительного характера.

Согласно следующей концепции, которая имеет самостоятельное значение, предметом изобретения является указанная выше система 6 циклового программного управления как таковая. Система 6 циклового программного управления связана с системами 5 станочного управления рабочих станций 3 техническими средствами автоматического управления. Система 6 циклового программного управления выполняет определение оптимизированной последовательности обработки в соответствии с предлагаемым способом. К ней имеют отношение все описанные выше примеры осуществления.

Особенное значение для системы 6 циклового программного управления является генерирование описанной выше полной цикловой программы из отдельных программных блоков ЧПУ и из оптимизированной последовательности обработки. Система циклового программного управления генерирует указанную выше полную цикловую программу и инициирует ее выполнение в пределах соответствующего производственного такта, по меньшей мере, на одном обрабатывающем станке.

1. Способ управления тактовым производственным конвейером (1) для обработки самолетных конструктивных компонентов (2), причем тактовый производственный конвейер (1) содержит, по меньшей мере, одну рабочую станцию (3), по меньшей мере, с одним обрабатывающим станком (4),при этом на каждом участке конструктивного компонента подлежит выполнению предварительно заданное число машинных операций (О), и для этого конструктивные компоненты (2) транспортируют друг за другом в тактовом режиме через рабочую зону рабочей станции (3),при этом рабочую зону (8) рабочей станции (3) в зависимости от производственного такта загружают, по меньшей мере, одним конструктивным компонентом (2) и/или, по меньшей мере, одним участком конструктивного компонента,при этом последовательность обработки на рабочей станции (3) для производственного такта определяют посредством того, что определяют ожидаемую или действительную загрузку рабочей зоны (8) конструктивным компонентом(компонентами) или участком(участками) конструктивного компонента для производственного такта, из загрузки определяют суммарные операции (О), подлежащие выполнению на этой рабочей станции (3) в этом производственном цикле, и оптимизируют последовательность обработки при выполнении этих операций (О), причем записывают в память оптимизированную последовательность обработки для машинной обработки.

2. Способ по п.1, отличающийся тем, что, по меньшей мере, один обрабатывающий станок (4), по меньшей мере, одной рабочей станции (3) выполнен в виде клепочного станка, в особенности в виде клепочного робота, а подлежащие выполнению машинные операции (О), по меньшей мере, частично являются операциями (О) клепки.

3. Способ по п.1, отличающийся тем, что самолетные конструктивные компоненты (2) являются самолетными корпусными секциями или секциями самолетных несущих плоскостей, которые транспортируют вдоль их продольных осей через рабочие станции (3).

4. Способ по п.1, отличающийся тем, что оптимизацию последовательности обработки проводят перед достижением соответствующего производственного такта.

5. Способ по любому из пп.1-4, отличающийся тем, что, по меньшей мере, один обрабатывающий станок (4) выполнен в виде обрабатывающего станка (4) с ЧПУ, для каждой операции (О), подлежащей выполнению этим обрабатывающим станком (4), предназначают программный блок ЧПУ, а из программных блоков ЧПУ на основе оптимизированной последовательности обработки генерируют полную цикловую программу, по меньшей мере, для одного обрабатывающего станка (4) и в пределах соответствующего производственного такта выполняют, по меньшей мере, на одном обрабатывающем станке (4).

6. Способ по любому из пп.1-4, отличающийся тем, что обрабатывающие станки (4), по меньшей мере, частично конфигурированы на выполнение конкретной операции (О), а оптимизацию выполняют в отношении снижения числа изменений конфигурации.

7. Способ по любому из пп.1-4, отличающийся тем, что в рамках оптимизации все операции (О) для одинаковой конфигурации станков группируют и предусматривают обработку по группам.

8. Способ по любому из пп.1-4, отличающийся тем, что в зависимости от операции (О) для обрабатывающих станков (4) проводят замену инструментов, а оптимизацию проводят в отношении снижения числа замен инструментов.

9. Способ по п.2, отличающийся тем, что клепочные станки (4), в особенности клепочные роботы, в зависимости от операции снабжают различными заклепками, а оптимизацию проводят в отношении снижения числа замен при снабжении.

10. Способ по любому из пп.1-4, отличающийся тем, что оптимизацию проводят в отношении снижения времени обработки.

11. Способ по любому из пп.1-4, отличающийся тем, что, по меньшей мере, один обрабатывающий станок (4) содержит манипулятор, в особенности робот или подобное устройство, а оптимизацию проводят в отношении снижения движений.

12. Система (6) циклового программного управления для тактового производственного конвейера (1) для обработки самолетных конструктивных компонентов (2), в особенности для выполнения способа по любому из предыдущих пунктов, причем тактовый производственный конвейер (1) содержит, по меньшей мере, одну рабочую станцию (3), по меньшей мере, с одним обрабатывающим станком (4), при этом обрабатывающий станок (4) оснащен системой (5) станочного управления, которая связана с системой (6) циклового программного управления техническими средствами автоматического управления,при этом на каждом участке конструктивного компонента подлежит выполнению предварительно заданное число машинных операций (О), и для этого конструктивные компоненты (2) транспортируются друг за другом в тактовом режиме через рабочую зону рабочей станции (3),при этом рабочая зона (8) рабочей станции (3) в зависимости от производственного такта загружается, по меньшей мере, одним участком конструктивного компонента,при этом система (6) циклового программного управления определяет последовательность обработки на рабочей станции (3) для производственного такта путем того, что она определяет ожидаемую или действительную загрузку рабочей зоны (8) конструктивным компонентом(компонентами) или участком(участками) конструктивного компонента для производственного такта, из загрузки определяет суммарные операции (О), подлежащие выполнению на этой рабочей станции (3) в этом производственном цикле, и оптимизирует последовательность обработки при выполнении этих операций (О),при этом система (6) циклового программного управления записывает в память оптимизированную последовательность обработки для машинной обработки.

13. Система циклового программного управления по п.12, отличающаяся тем, что, по меньшей мере, один обрабатывающий станок (4) выполнен в виде обрабатывающего станка (4) с ЧПУ, для каждой операции, подлежащей выполнению этим обрабатывающим станком (4), предназначается программный блок ЧПУ, а из программных блоков ЧПУ на основе оптимизированной последовательности обработки система (6) циклового программного управления генерирует полную цикловую программу, по меньшей мере, для одного обрабатывающего станка (4) и в пределах соответствующего производственного такта инициирует ее выполнение, по меньшей мере, на одном обрабатывающем станке (4).