Система локализации и охлаждения расплава активной зоны ядерного реактора водоводяного типа

Иллюстрации

Показать всеИзобретение относится к области атомной энергетики, в частности к системам, обеспечивающим безопасность атомных электростанций (АЭС), и может быть использовано при тяжелых авариях, приводящих к разрушению корпуса реактора и герметичной оболочки АЭС. Система локализации и охлаждения расплава содержит направляющую плиту в форме воронки, установленную под днищем корпуса реактора, ферму-консоль, на которую опирается плита, ловушку расплава, установленную под фермой-консолью и снабженную охлаждаемой оболочкой в виде многослойного сосуда для защиты наружной теплообменной стенки от динамического, термического и химического воздействий, и наполнитель для разбавления расплава, размещенный в многослойном сосуде. При этом многослойный сосуд имеет металлические наружнюю и внутренние стенки и размещенный между ними заполнитель из низкотеплопроводного, по отношению к материалам стенок, материала. Толщина заполнителя hзап удовлетворяет условию: 0,8hнар<hзап<1,6hнар, где hнар - толщина наружной стенки сосуда. Технический результат - повышение эффективности отвода тепла от расплава и повышение надежности конструкции. 7 з.п. ф-лы, 3 ил., 1 пр.

Реферат

Изобретение относится к области атомной энергетики, в частности к системам, обеспечивающим безопасность атомных электростанций (АЭС), и может быть использовано при тяжелых авариях, приводящих к разрушению корпуса реактора и его герметичной оболочки.

Наибольшую радиационную опасность представляют аварии с расплавлением активной зоны, которые могут происходить при множественном отказе систем охлаждения активной зоны.

При таких авариях расплав активной зоны - кориум, расплавляя внутриреакторные конструкции и корпус реактора, вытекает за его пределы и вследствие сохраняющегося в нем остаточного тепловыделения может нарушить целостность герметичной оболочки АЭС - последнего барьера на пути выхода радиоактивных продуктов в окружающую среду.

Для исключения этого необходимо локализовать вытекший кориум и обеспечить его непрерывное охлаждение вплоть до полной кристаллизации. Эту функцию выполняют система локализации и охлаждения расплава активной зоны реактора (кориума), которая предотвращает повреждения герметичной оболочки АЭС и тем самым защищает население и окружающую среду от радиационного воздействия при тяжелых авариях ядерных реакторов.

Из уровня техники известно устройство локализации и охлаждения кориума ядерного реактора, расположенное в подреакторном пространстве бетонной шахты, включающее охлаждаемый водой корпус, брикеты материала-разбавителя урансодержащего оксидного кориума, связанные цементным раствором и размещенные в стальных блоках в несколько горизонтальных слоев, днище нижнего блока идентично по форме днищу корпуса, расположенные над ним блоки имеют центральное отверстие, а узлы крепления блоков к корпусу и между собой размещены в вертикальных прорезях блоков (см. патент РФ №2514419, 27.04.2014).

Указанный аналог имеет ряд недостатков:

- днище нижнего блока, идентичное по форме днищу корпуса, не имеет центрального отверстия, а расположенные над ним блоки такие отверстия имеют, поэтому происходит "запирание" брикетов материала-разбавителя в нижнем блоке при поступлении первой порции расплава активной зоны, состоящей, в основном, из жидкой стали и циркония. С учетом угла наклона днища от 10 до 20 градусов масса "запертых" брикетов материала-разбавителя составляет от 25 до 35% от общей массы брикетов, расположенных в корпусе. Последующее поступление второй порции расплава активной зоны, состоящей, в основном, из оксидов урана и циркония, через один-три часа после первой порции не сможет создать условия для термохимического взаимодействия с брикетами в нижнем блоке, так как поступившая ранее сталь либо застынет в нижнем блоке (и тогда взаимодействие брикетов с оксидами урана и циркония будет блокировано), либо поступившая ранее перегретая сталь разрушит стальной каркас нижнего блока со всеми креплениями (и тогда находящиеся в нем брикеты всплывут, образуя шлаковую шапку над кориумом);

- формула, определяющая массу материала-разбавителя ураносодержащего оксидного кориума, неверно определяет нижнюю границу необходимой массы материала-разбавителя, что связано с неправильным учетом соотношения толщины слоев оксидов и металлов, поступающих из ядерного реактора. Нижняя граница по этой формуле должна быть увеличена на 35% при блокировании брикетов в нижнем блоке и должна быть увеличена еще на 15% при блокировании брикетов жидкой сталью в верхних блоках до начала инверсии оксидных и металлических слоев. Таким образом, нижняя граница для расчета массы материала-разбавителя должна быть умножена на коэффициент, равный 1,5;

- максимальная масса остаточной воды в массовых процентах в цементном связующем брикетов материала-разбавителя не выше 8%, что представляется ошибочным. Как показали результаты экспериментальных исследований (см. «Исследование условий, обеспечивающих сцепления жертвенной керамики ПОЖА с кладочным раствором ЦКС». Техническая справка. МОН РФ ГОУ ВПО Санкт-Петербургский технологический институт (технический университет), 2013 [1]), для эффективного сцепления брикетов, обеспечивающих их проектную работоспособность, массовая доля химически связанной воды должна составлять 10%, в противном случае монолитность кладки брикетов будет нарушена, а работоспособность брикетов не гарантирована. Тезис об уменьшении доли воды в цементном связующем для уменьшения выхода водорода ошибочен, что связано с некорректным учетом взаимодействия пара с пористой структурой кладки брикетов.

Из уровня техники также известно устройство стенки корпуса теплообменника, предназначенного для устройства локализации и охлаждения расплава, включающее внутреннюю и наружную стенку и размещенный между ними заполнитель из гранулированного керамического материала, химически подобного жертвенному материалу, толщиной не менее 100 мм (см. патент РФ на полезную модель №100326, 10.12.2010).

Недостатки данной конструкции сосуда заключаются в следующем:

- гранулированный керамический материал не обеспечивает эффективной защиты наружной стенки корпуса теплообменника от термоударов со стороны высокотемпературного расплава в связи с тем, что этот материал является эффективным тепловым изолятором с теплопроводностью, в среднем, меньше 0,5 Вт/(м·К), и до окончания своего плавления тепло наружной стенке корпуса практически не передает, что повышает риск разрушения теплообменника при конвекционном вымывании гранулированного материала расплавом;

- гранулированный керамический материал не обеспечивает надежную химическую защиту наружной стенки корпуса теплообменника в связи с тем, что при разрушении внутренней стенки корпуса теплообменника этот материал может высыпаться из вертикального межстеночного пространства с расходом, определяемым площадью разрушения, этот процесс опустошает межстеночное пространство, лишая наружную стенку корпуса необходимой химической и тепловой защиты, что повышает риск разрушения теплообменника;

- большая толщина зазора, не менее 100 м, между наружной и внутренней стенками теплообменника при плавлении гранулированного керамического материала, состоящего из оксидов железа и алюминия, приводит к значительному перераспределению тепловых потоков - основной тепловой поток идет не через наружную стенку корпуса теплообменника, а через незащищенную свободную поверхность зеркала расплава, увеличивая среднюю температуру расплава в теплообменнике, следствием чего являются следующие процессы: повышенное образование аэрозолей, высокий выход неконденсируемых газов, повышенное тепловое излучение, дополнительный нагрев и обрушение расположенного выше оборудования и, как следствие этого, перелив расплава за охлаждаемые границы, что ведет к разрушению теплообменника.

Поэтому использование гранулированных керамических засыпок без прочной теплопроводной связи с наружной стенкой теплообменника неэффективно.

Задачей изобретения является устранение недостатков аналогов.

Технический результат изобретения заключается в повышении эффективности отвода тепла от расплава и повышении надежности конструкции.

Указанный технический результат достигается за счет того, что система локализации и охлаждения расплава активной зоны ядерного реактора водо-водяного типа содержит направляющую плиту в форме воронки, установленную под днищем корпуса, ферму-консоль, установленную под направляющей плитой таким образом, что плита опирается на ферму-консоль, ловушку расплава, установленную под фермой-консолью и снабженную охлаждаемой оболочкой в виде многослойного сосуда для защиты наружной теплообменной стенки от динамического, термического и химического воздействий, и наполнитель для разбавления расплава, размещенный в упомянутом многослойном сосуде, причем указанный многослойный сосуд ловушки имеет металлические наружнюю и внутреннюю стенки и размещенный между ними заполнитель из низкотеплопроводного, по отношению к материалам стенок, материала, при этом толщина заполнителя hзап удовлетворяет условию: 0,8hнарp<hзап<1,6hнар, где hнар - толщина наружной стенки сосуда.

Кроме того, указанный технический результат достигается в частных вариантах реализации изобретения за счет того, что:

- наружная и внутренняя стенки выполнены из стали,

- в системе использован заполнитель с температурой плавления 800-1400°С,

- в качестве заполнителя использован слой бетона или керамической засыпки с прочной теплопроводной связью с наружной стенкой,

- между наружной и внутренней стенками размещены силовые ребра, толщина которых (hpeб) удовлетворяет условию: 0,5hнар<hpeб<hнар,

- силовые ребра проходят через внутреннюю стенку во внутренний объем сосуда, образуя защитный каркас,

- сосуд имеет в верхней части фланец, наружный и внутренний диаметры которого совпадают с наружным и внутренним диаметрами соответственно наружной и внутренней стенок сосуда.

- система дополнительно содержит искусственный гарнисажный слой, размещенный между наружной стенкой и заполнителем сосуда, при этом гарнисажный слой выполнен на основе, по меньшей мере, одного из оксидов, выбранных из: оксида циркония, оксида алюминия, оксида железа, при содержании основы в слое не менее 20 мас.%.

В отличие от аналогов в рассматриваемой системе используют ловушку расплава, имеющую трехслойную оболочку с наружной (внешней) и внутренней металлическими стенками и низкотеплопроводным заполнителем, толщина которого удовлетворять условию:

0,8hнар<hзап<1,6hнар.

Указанное соотношение параметров обеспечивает эффективный отвод тепла от расплава без нарушений целостности наружной стенки, что объясняется следующим.

С одной стороны, толщина низкотеплопроводного заполнителя не должна быть меньше 0,8 hнар в связи с тем, что в этом случае при термическом ударе заполнитель перестанет выполнять свои функции и не будет обеспечивать гарантированное сохранение целостности наружной теплообменной стенки.

С другой стороны, толщина низкотеплопроводного заполнителя не должна быть больше 1,6 hнар, поскольку в этом случае может возникнуть полная блокировка теплообмена через наружнюю теплообменную стенку больше чем на 1 час, что по теплофизическим соображениям неприемлемо (увеличится температура расплава, температура излучения, усилится аэрозолеобразование и т.д.).

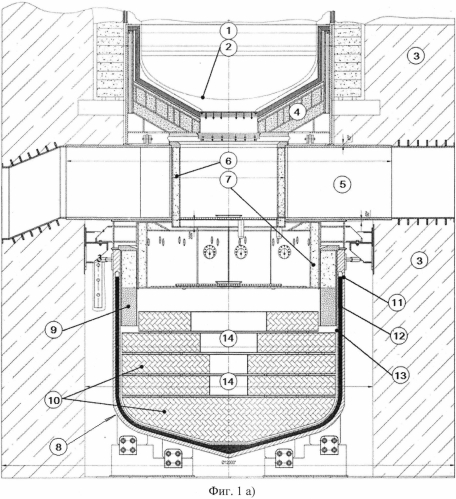

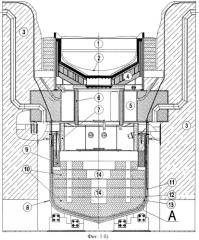

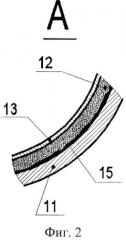

Изобретение поясняется чертежами, где на фиг.1 (а, б) схематично показана конструкция системы локализации, а на фиг.2 конструкция многослойного сосуда ловушки.

Элементы конструкции обозначены следующими позициями:

1 - корпус реактора;

2 - днище корпуса реактора;

3 - бетонная шахта (шахта реактора);

4 - направляющая плита;

5 - ферма-консоль;

6 - тепловая защита фермы-консоли;

7 - площадка обслуживания;

8 - ловушка расплава;

9 - тепловая защита фланца многослойного сосуда (корпуса);

10 - наполнитель;

11 - наружный слой многослойного сосуда (корпуса);

12 - заполнитель многослойного сосуда (корпуса);

13 - внутренний слой многослойного сосуда (корпуса);

14 - ступенчатый, конический или цилиндрический приямок для размещения кориума;

15 - гарнисажный слой.

Согласно заявленному изобретению под днищем (2) корпуса реактора (1), размещенного в бетонной шахте (3), установлена направляющая плита (4), имеющая форму воронки, которая опирается на ферму-консоль (5), снабженную тепловой защитой (6). Под фермой-консолью (5) установлена ловушка расплава (8), имеющая охлаждаемую оболочку (корпус) в виде многослойного сосуда, включающего металлические наружный (11) и внутренний (13) слои (стенки), между которыми размещен слой заполнителя (12) из низкотеплопроводного материала.

Внутри корпуса ловушки (8) размещается жертвенный наполнитель (10) для разбавления расплава. При этом в наполнителе (11) выполняется приямок (14) для размещения кориума, имеющий ступенчатую, коническую или цилиндрическую форму.

Кроме того, в корпусе ловушки (8) предусмотрена тепловая защита (9) фланца многослойного сосуда.

В пространстве между фермой-консолью (5) и ловушкой (8) размещена площадка обслуживания (7).

Направляющая плита (4) предназначена для направления кориума (расплава) после разрушения или проплавления корпуса реактора в ловушку (8). Кроме того, направляющая плита (4) удерживает крупногабаритные обломки внутрикорпусных устройств, тепловыделяющих сборок и днища корпуса реактора от падения в ловушку и обеспечивает защиту фермы-консоли (5) и ее коммуникаций от разрушения при поступлении расплава из корпуса реактора (1) в ловушку (8). Направляющая плита (4) также предохраняет бетонную шахту (3) от прямого контакта с расплавом активной зоны. Направляющая плита (4) разделена силовыми ребрами на сектора, по которым обеспечивается стекание расплава. Силовые ребра удерживают днище корпуса реактора (2) с расплавом, что не позволяет днищу в процессе своего разрушения или сильного пластического деформирования перекрыть проходные сечения секторов направляющей плиты (4) и нарушить процесс стекания расплава. Под поверхностью воронки направляющей плиты расположено два слоя бетона: непосредственно под поверхностью находится слой жертвенного бетона (на основе оксидов алюминия и железа), а под жертвенным бетоном - слой термопрочного жаростойкого бетона (на основе оксида алюминия). Жертвенный бетон, растворяясь в расплаве активной зоны, обеспечивает увеличение проходного сечения в секторах направляющей плиты при образовании блокад (при застывании расплава в одном или нескольких секторах), что позволяет не допустить перегрева и разрушения силовых ребер, то есть полной блокировки проходного сечения и, как следствие этого, разрушения направляющей плиты. Термопрочный жаростойкий бетон обеспечивает прочность конструкции при уменьшении толщины жертвенного бетона. Этот бетон защищает нижележащее оборудование от воздействия расплава, не позволяя расплаву проплавить или разрушить направляющую плиту (4).

Ферма-консоль (5) защищает не только ловушку (8), но и внутренние коммуникации всей системы локализации и охлаждения расплава активной зоны от разрушения со стороны кориума и является опорой для направляющей плиты (4), которая передает статические и динамические воздействия на ферму-консоль (5), раскрепленную в шахте реактора (3). Ферма-консоль (5) также обеспечивает работоспособность направляющей плиты (4) в случае ее секторного разрушения при ослаблении несущей способности силовых ребер.

Ферма-консоль (5) содержит:

- трубы-чехлы, обеспечивающие подключение датчиков контрольно-измерительных приборов (КИП);

- каналы орошения кориума (коллектор с раздающими трубопроводами), обеспечивающие подключение подачи охлаждающей воды от внешних источников, охлаждающая вода по каналам орошения поступает через ферму-консоль сверху на кориум;

- каналы для отвода пара, обеспечивающие отвод пара из подреакторного помещения бетонной шахты (3) в гермозону на стадии охлаждения кориума в ловушке (8); каналы обеспечивают отвод насыщенного пара без превышения допустимого давления в бетонной шахте (3);

- каналы для подвода воздуха, обеспечивающие поступление воздуха на охлаждение направляющей плиты (4) при нормальной эксплуатации.

Ловушка (8) обеспечивает удержание и охлаждение расплавленной активной зоны в подреакторном помещении бетонной шахты (3) при проплавлении или разрушении корпуса реактора (1) за счет развитой теплообменной поверхности и передачи тепла к воде в режиме кипения в большом объеме. Ловушка (8) устанавливается в основании бетонной шахты (3) на закладные детали.

При этом оболочка ловушки (8) согласно заявленному изобретению представляет собой многослойный сосуд, имеющий:

- металлический наружный слой (11) (наружную стенку),

- слой заполнителя (12) из низкотеплопроводного по отношению к материалам стенок материала, т.е. материала с меньшей теплопроводностью, чем у материала стенок,

- металлический внутренний слой (13) (внутреннюю стенку).

Наружный слой (11) может быть выполнен из стали, например, марок 22К, 20К, 25Л, 20Л и иметь толщину 10-90 мм у стенок и 70-120 мм у днища.

Внутренний слой (13) может быть выполнен из стали, например, марок 22К, 20К, 25Л, 20Л, 09Г2С, сталь 20 и иметь толщину 5-50 мм у стенок и 20-60 мм у днища.

Слой заполнителя (12) выполнен из материала с температурой плавления 800-1400°С, при этом максимальная температура плавления соответствует температуре плавления стали, из которой выполнен внутренний слой (13). В качестве материала заполнителя может быть использован бетон или керамическая крошка (засыпка), имеющая теплопроводную связь с наружным слоем многослойного сосуда (11) ловушки (8), содержащей оксид железа в качестве основного компонента. Для обеспечения теплопроводной связи керамическая крошка состоит не менее чем из двух компонентов: тугоплавкого и легкоплавкого. Легкоплавкий компонент обеспечивает теплопроводную связь с наружным слоем многослойного сосуда (11).

Толщина заполнителя (12) hзап должна удовлетворяет условию: 0,8hнар<hзап<1,6hнap, где hнap - толщина наружной стенки сосуда. Причем меньшее значение принимается для литых заполнителей с пористостью 5-10%, а большее - для насыпных с пористостью до 40%.

В частности, слой заполнителя может иметь толщину hзап=10-100 мм.

Многослойный сосуд ловушки (8) имеет в верхней части фланец, наружный и внутренний диаметры которого совпадают с наружным и внутренним диаметрами соответственно наружной и внутренней стенок сосуда.

Наружный слой многослойного сосуда (11) ловушки (8) может дополнительно содержать гарнисажный слой (15), расположенный между слоем заполнителя (12) и наружным слоем (11) ловушки (8) (см. фиг. 2). Гарнисажный слой (15) может быть как предварительно сформированным, так и образующимся в процессе охлаждения расплава. В зависимости от условий теплообмена и термохимических условий толщина слоя изменяется в диапазоне от 0,1 до 5 мм на начальной стадии охлаждения расплава, затем, по мере остывания расплава, толщина гарнисажной корки может значительно увеличиваться. Гарнисажный слой выполнен на основе по меньшей мере одного из оксидов, выбранных из: оксида циркония, оксида алюминия, оксида железа, при содержании основы в слое не менее 20 мас.%.

Кроме того, в многослойном сосуде ловушки (8) могут быть дополнительно выполнены силовые ребра жесткости, размещенные между наружной и внутренней стенками.

Толщина ребер жесткости hpeб должна удовлетворять условию: 0,5hнap<hреб<hнар, причем меньшее значение принимается для толщины внутренней стенки меньше 0,5 hнap, а большее - в остальных случаях:

- нижнее значение не может быть меньше 0,5 hнap в связи с термомеханической неустойчивостью ребер (происходит сильная деформация конструкции при динамическом воздействии, даже при наличии заполнителя);

- верхнее значение не может быть больше hнap в связи с нарушением теплоотвода от наружного слоя многослойного сосуда (11) - происходит перегрев и проплавление теплообменной поверхности.

Силовые ребра могут проходить через внутренний слой многослойного сосуда (13) во внутренний объем ловушки (8), образуя защитный каркас.

Пример конструкции многослойного сосуда:

- диаметр - 6 м;

- наружный слой - стенка из стали 22К толщиной 60 мм, днище из стали 25К толщиной 90 мм;

- внутренний слой - стенка из стали 22К толщиной 20 мм, днище из стали 22К толщиной 30 мм;

- слой заполнителя - керамическая крошка на основе оксида железа толщиной 60 мм;

- гарнисажный слой - смесь оксидов железа, алюминия и циркония толщиной 0,5 мм;

- ребра жесткости - сталь 22К толщиной 40 мм.

Наполнитель (10) обеспечивает объемное рассредоточение расплава кориума в пределах ловушки (8). Предназначен для доокисления кориума и его разбавления в целях уменьшения объемного энерговыделения и увеличения поверхности теплообмена энерговыделяющего кориума с наружного слоя многослойного сосуда (11), а также способствует созданию условий для всплытия топливосодержащих фракций кориума над слоем стали. Наполнитель может быть выполнен из стальных и оксидных компонентов, содержащих оксиды железа, алюминия, циркония, с каналами для перераспределения кориума не только в цилиндрической части, но и в донном коническом объеме.

Площадка обслуживания (7) обеспечивает тепловую защиту верхней части ловушки (8) и позволяет проводить наружный осмотр корпуса реактора (1) при плановых профилактических работах, обеспечивая возможность доступа:

- к наполнителю для ревизии и удаления воды в случае аварийных протечек;

- к узлам герметизации, обеспечивающим защиту наполнителя от аварийных протечек;

- к концевикам труб-чехлов датчиков КИП для обеспечения ремонтных работ или замены датчиков.

Заявленная система функционирует следующим образом.

В момент разрушения корпуса (1) реактора расплав активной зоны под действием гидростатического и избыточного давлений начинает поступать на поверхность направляющей плиты (4), удерживаемой фермой-консолью (5).

Расплав, стекая по секторам направляющей плиты (4), попадает в многослойный сосуд ловушки расплава (8) и входит контакт с наполнителем (10).

При секторном неосесимметричном стекании расплава происходит подплавление тепловых защит (6) фермы-консоли (5) и площадки обслуживания (7). Разрушаясь, эти тепловые защиты, с одной стороны, снижают тепловое воздействие расплава активной зоны на защищаемое оборудование, а с другой - уменьшают температуру и химическую активность самого расплава.

Расплав последовательно заполняет сначала приямок (14), а затем, по мере расплавления стальных элементов конструкции наполнителя (10), заполняет пустоты между неметаллическими элементами наполнителя (10). Неметаллические элементы наполнителя скреплены между собой специальным цементом, обеспечивающим спекание этих неметаллических элементов между собой в структуру, исключающую всплытие элементов наполнителя в более тяжелом расплаве активной зоны. Спекание неметаллических элементов между собой обеспечивает достаточную прочность кладки в период потери прочности со стороны стальных крепежных элементов наполнителя. Таким образом, уменьшение прочности стальных элементов наполнителя при повышении температуры компенсируется повышением прочности кладки неметаллических элементов наполнителя в процессе спекания. После расплавления и растворения стальных элементов наполнителя в расплаве активной зоны начинается поверхностное взаимодействие неметаллических элементов наполнителя с компонентами расплава активной зоны. Конструкция, физические и химические свойства наполнителя подобраны таким образом, чтобы обеспечить максимальную эффективность растворения наполнителя в расплаве активной зоны, не допустить повышения температуры расплава, уменьшить процессы аэрозолеобразования и лучистый теплообмен с зеркала расплава, снизить образование водорода и других неконденсируемых газов. Один из компонентов наполнителя - оксид железа, имеющий разные степени окисления, в процессе взаимодействия с расплавом активной зоны окисляет цирконий, доокисляет диоксиды урана и плутония, чем препятствует образованию их металлических фаз, обеспечивает доокисление остальных компонентов расплава, что позволяет исключить радиолиз водяного пара и блокировать сорбцию кислорода из атмосферы над зеркалом расплава. Это в свою очередь приводит к существенному снижению выхода водорода. Оксид железа в этом процессе отдает кислород и может восстановиться до металлического железа включительно.

Процесс поступления расплава активной зоны в наполнитель (10) происходит в два этапа: на первом этапе из корпуса (1) реактора в наполнитель (10) поступают, в основном, жидкие сталь и цирконий с примесью оксидов, а на втором - основным компонентом поступающего расплава являются тугоплавкие жидкие оксиды с примесью металлов. Отсюда два разных типа взаимодействия расплава активной зоны с наполнителем: первый - металлические компоненты расплава активной зоны взаимодействуют с элементами наполнителя, расплавляя их, а жидкий металлический цирконий из расплава активной зоны окисляется в процессе пограничного взаимодействия с неметаллическими элементами наполнителя, которые, расплавляясь, всплывают вверх, образуя над слоем расплавленных металлов слой легких оксидов алюминия железа и циркония, и второй - оксидные компоненты расплава активной зоны взаимодействуют и с металлическими конструкциями и с неметаллическими элементами наполнителя, расплавляя и растворяя их, а цирконий, хром и некоторые другие жидкие металлы, входящие в состав оксидной фракции расплава активной зоны, окисляются при взаимодействии с неметаллическими элементами наполнителя. В результате такого сложного многоступенчатого взаимодействия происходит доокисление оксидной фракции расплава и окисление наиболее активных ингредиентов из металлической фракции расплава, появляется кориум с заранее заданными свойствами, которые позволяют обеспечить его локализацию в ограниченном объеме и безопасное эффективное длительное охлаждение.

В результате взаимодействия расплава активной зоны с наполнителем температура получившегося кориума снижается примерно в полтора-два раза, что позволяет существенно снизить лучистый тепловой поток со стороны зеркала расплава к расположенным выше ферме-консоли, направляющей плите и днищу корпуса реактора. Для более эффективного уменьшения лучистых тепловых потоков со стороны зеркала расплава и уменьшения аэрозолеобразования используется как естественная, так и искусственная шлаковая шапка, которая образуется как при плавлении специальных бетонов под действием теплового излучения со стороны зеркала расплава, так и в процессе взаимодействия жидкого расплава кориума с наполнителем. Толщина и время существования шлаковой шапки выбраны таким образом, чтобы минимизировать воздействие со стороны зеркала расплава на вышерасположенное оборудование в самый неблагоприятный начальный период локализации расплава - в период его поступления в наполнитель и накопления в корпусе УЛР. Период поступления расплава активной зоны в УЛР может достигать нескольких часов, причем поступление оксидной фазы является существенно неравномерным и может сопровождаться значительным изменением или временным прекращением расхода.

Химические реакции наполнителя с расплавом активной зоны постепенно изменяют состав и структуру кориума. На начальной стадии расплав активной зоны может перейти из гомогенной структуры в двухслойную: вверху, в основном, смесь жидкой стали и циркония, внизу - расплав тугоплавких оксидов с примесью металлов; плотность расплава тугоплавких оксидов, в среднем, на 25% выше плотности смеси жидких металлов. Постепенно, по мере растворения наполнителя в жидких оксидах активной зоны, состав кориума, особенно его оксидная часть, изменяется: плотность жидких оксидов уменьшается сильнее, чем изменяется плотность жидких металлов. Этот процесс приводит к постоянному уменьшению разности плотностей между жидкими металлической и оксидной фракциями кориума. Исходная масса неметаллических жертвенных материалов наполнителя выбрана таким образом, чтобы обеспечить гарантированное растворение в жидких тугоплавких оксидах активной зоны такого количества неметаллических жертвенных материалов, чтобы результирующая плотность нового оксидного расплава была меньше, чем плотность жидкометаллической фракции кориума. В тот момент, когда плотность жидких оксидов становится меньше плотности жидких металлов, в ванне расплава кориума происходит инверсия: жидкие оксиды всплывают вверх, а жидкометаллическая фракция кориума опускается вниз. Новая структура кориума позволяет осуществлять безопасное охлаждение зеркала расплава водой. При поступлении на поверхность жидких оксидов охлаждающая вода не создает угрозы возникновения паровых взрывов, что связано с теплофизическими особенностями жидких оксидов, и не вступает с ними в химические реакции с образованием водорода, не испытывает термического разложения, вследствие относительно низкой температуры зеркала расплава. Инверсия жидких оксидов и металлов позволяет обеспечить более равномерный тепловой поток через корпус УЛР к конечному поглотителю - воде, что обусловлено различными теплофизическими свойствами жидких оксидов и жидких металлов.

Теплопередача от кориума к ловушке (8) происходит в три стадии. На первой стадии при поступлении, в основном, жидких металлов в приямок (14) наполнителя (10) теплообмен между слоями многослойного сосуда (11-13) ловушки (8) и расплавом не отличается особой интенсивностью: аккумулированное расплавом тепло расходуется, в основном, на разогрев и частичное плавление конструкционных элементов наполнителя. Прогрев нижней части ловушки (8) носит равномерный характер и не имеет ярко выраженных особенностей. Учитывая, что коническое днище ловушки (8) имеет толщину, в среднем, на 30% большую, чем ее цилиндрическая часть, и вертикальный конвективный теплообмен сверху вниз имеет значительно меньшую эффективность, чем радиальный конвективный теплообмен, или вертикальный конвективный теплообмен снизу вверх, процесс разогрева днища ловушки (8) идет значительно медленнее, чем последующий разогрев ее цилиндрической части.

На второй стадии при поступлении, в основном, жидких тугоплавких оксидов уровень расплава кориума существенно повышается (с учетом растворения жертвенных материалов наполнителя). Оксидная составляющая кориума является энерговыделяющей. Распределение энерговыделения между оксидной и металлической составляющими кориума соотносится, примерно, как 9 к 1, что приводит к значительным тепловым потокам со стороны оксидной составляющей кориума. Так как плотность оксидной составляющей кориума на начальном этапе взаимодействия с наполнителем существенно выше плотности металлического расплава, то возможна стратификация и перераспределение компонентов кориума: вверху - жидкие металлы, внизу - тугоплавкие оксиды. В этом состоянии значительного прогрева днища ловушки (8) со стороны тугоплавких оксидов не происходит в связи с тем, что конвективный теплообмен идет в направлении сверху вниз, а теплопроводность оксидной корки на границе "стенка корпуса-оксиды" незначительна и, в среднем, не превышает 1 Вт/(м·К). Оксидная корка, состоящая из расплава тугоплавких оксидов (гарнисаж), образуется в результате охлаждения расплава оксидов на границе "оксиды-металл", в результате того, что металл имеет на порядок более высокую теплопроводность, чем оксиды и может обеспечить более высокую теплопередачу к конечному поглотителю тепла - воде. Этот эффект используется для надежной локализации расплава, позволяя предотвратить химическое взаимодействие компонентов кориума с наружным слоем многослойного сосуда (11), охлаждаемым водой, и обеспечить его термическую защиту. Жидкие металлы, находясь над жидкими оксидами, получают энергию, в основном, за счет конвективного теплообмена с жидкими оксидами, направление конвективной теплопередачи снизу вверх. Этот фактор может привести к перегреву жидкометаллической фракции кориума и существенно неравномерному распределению тепловых потоков через слои многослойного сосуда (11-13) ловушки (8) к конечному поглотителю тепла и, кроме того, увеличить плотность теплового потока излучением с зеркала расплава. В зоне взаимодействия слоев многослойного сосуда (11-13) ловушки (8) с жидкометаллической фракцией кориума гарнисаж не образуется и не возникает естественного барьера от перегрева многослойного сосуда. Решение этой задачи обеспечивается конструктивными мерами.

На третьей стадии кориум, взаимодействуя с наполнителем (10), выходит на внутренний слой многослойного сосуда (13). К этому моменту наружный слой многослойного сосуда (11) со стороны шахты реактора (3) залит водой. Ловушка расплава (8) установлена в шахте реактора (3) и сообщается с приямком, в который при проектных и запроектных авариях поступает теплоноситель первого контура реакторной установки, а также вода, поступающая в первый контур из систем безопасности. Для предотвращения разрушения теплопередающего наружного слоя многослойного сосуда (11) высокотемпературным расплавом кориума ловушка расплава (8) выполнена в виде многослойного сосуда описанной выше конструкции. В этом случае имеется возможность перераспределить термические и механические нагрузки между слоями (11-13) многослойного сосуда: основные термические нагрузки воспринимает внутренний слой (13), а основные механические нагрузки (ударные и давления) воспринимает наружный слой (11). Передача механических нагрузок от внутреннего слоя (13) к наружному слою (11) обеспечивается ребрами, установленными на внутренней поверхности наружного слоя (11), к которым приваривается внутренний слой (13). При таком конструктивном исполнении внутренний слой (13) через ребра передает усилия от термических деформаций на наружный охлаждаемый слой (11). Для минимизации термических напряжений со стороны внутреннего слоя (13) соединение между ребрами и наружным слоем (11) выполнено особым образом, с использованием термического демпфирования.

Заполнитель многослойного сосуда (12) из низкотеплопроводного материала, размещенный между внутренним и наружным слоями, обеспечивает термическую изоляцию наружного слоя (11) ловушки (8) на начальной стадии поступления расплава активной зоны. Основным назначением заполнителя (12) является защита от термоударов и образование гарнисажа на внутренней поверхности наружного слоя (11) ловушки (8). Внутренний слой (13) нагревается кориумом и расплавляется, тепло передается заполнителю (12), который, нагреваясь, расплавляется и образует гарнисажную корку на относительно холодной внутренней поверхности наружного слоя многослойного сосуда (11). Этот процесс идет до полного расплавления внутреннего слоя (13) и заполнителя (12) многослойного сосуда. Процесс плавления и растворения заполнителя (12) в кориуме происходит достаточно быстро, что обусловлено малой теплопроводностью заполнителя, поэтому, практически, весь тепловой поток со стороны кориума к внутреннему слою (13) многослойного сосуда будет расходоваться на расплавление самого внутреннего слоя (13) и заполнителя (12). Гарнисаж, образованный заполнителем, позволяет ограничить тепловой поток на наружный слой (11) многослойного сосуда, перераспределить тепловой поток по высоте наружного слоя (11) и выровнять его относительно локальных перепадов по высоте и азимуту (в диаметральной плоскости многослойного сосуда).

Ограничение плотности теплового потока, проходящего через наружный слой (11) многослойного сосуда, необходимо для обеспечения устойчивой бескризисной теплопередачи к конечному поглотителю тепла - воде, омывающей ловушку расплава (8). Теплопередача к воде осуществляется в режиме "кипения в большом объеме", что позволяет обеспечить пассивный отвод тепла неограниченное время. Функцию ограничения теплового потока выполняют два элемента системы локализации и охлаждения расплава активной зоны ядерного реактора.

Первый элемент - наполнитель (10), который, с одной стороны, обеспечивает разбавление и увеличение объема тепловыделяющей части кориума, что позволяет увеличить площадь теплообмена, уменьшив, тем самым, плотность теплового потока через наружный слой (11) ловушки (8), а с другой - обеспечивает инверсию оксидной и металлической составляющих кориума, при которой оксидная составляющая перемещается вверх, а жидкометаллическая опускается вниз, тем самым, уменьшая максимальные тепловые потоки на наружный слой (11) за счет перераспределения тепловых потоков в нижней части ловушки (8). Второй элемент - заполнитель (12) многослойного сосуда, обеспечивающий уменьшение (выравнивание) максимальных тепловых потоков на наружном слое (11) за счет образования тугоплавкой гарнисажной корки, обеспечивающей перераспределение максимальных тепловых потоков со стороны кориума по высоте и азимуту наружного слоя (11) ловушки (8).

Пар, образующийся на внешней поверхности наружного слоя (11), поднимается вверх и через паросбросные каналы поступает в объем гермозоны, где конденсируется. Конденсат из герм