Аддукты дихлорид магния - спирт и получаемые из них каталитические компоненты

Иллюстрации

Показать всеНастоящее изобретение относится к аддуктам дихлорид магния - спирт, содержащим определенные количества длинноцепочечных алифатических карбоновых кислот или их солей металлов. Аддукты настоящего изобретения, в частности, используются как предшественники в получении каталитических компонентов для полимеризации олефинов, имеющих уменьшенный размер частиц и/или узкое распределение частиц по размеру. Твердые аддукты содержат: MgCl2, спирт ROH, в котором R представляет C1-C10 углеводородную группу, присутствующую в мольном соотношении с MgCl2 в интервале от 0,5 до 5; алифатическую карбоновую кислоту, имеющую от 8 до 22 углеродных атомов, или ее соль металла, присутствующую в количестве менее 15% мас. по отношению к общей массе аддукта. Способ получения аддуктов содержит: контактирование MgCl2, спирта ROH и алифатической карбоновой кислоты в количестве менее 15% мас. по отношению к общей массе MgCl2 и ROH и указанной кислоты или соли; нагревание системы при такой температуре, что получают жидкую фазу, содержащую MgCl2, спирт и указанную кислоту или соль металла; эмульгирование указанной жидкой фазы в жидкой среде, которая является несмешивающейся с ней; быстрое охлаждение полученной таким образом эмульсии при контактировании ее с инертной охлаждающей жидкостью с получением в результате затвердевания эмульгированной фазы в форме сферических частиц. Изобретение также относится к каталитическим компонентам для полимеризации олефинов, которые получают взаимодействием аддуктов с соединением переходного металла одной из групп IV-VI периодической системы элементов, к катализатору для полимеризации альфа-олефинов и к способу полимеризации. Технический результат - узкое распределение частиц по размеру указанных аддуктов и простой способ их получения. 5 н. и 10 з.п. ф-лы, 3 табл., 20 пр.

Реферат

Настоящее изобретение относится к аддуктам дихлорид магния - спирт, содержащим определенные количества длинноцепочечных алифатических карбоновых кислот или их солей металлов. Аддукты настоящего изобретения, в частности, используются как предшественники в получении каталитических компонентов для полимеризации олефинов, имеющих уменьшенный размер частиц и/или узкое распределение частиц по размеру.

Использование катализаторов полимеризации, имеющих уменьшенный размер частиц, все в большей степени требуется в некоторых технологиях полимеризации, в частности в суспензионной полимеризации. Действительно, при транспортировании твердых частиц в потоке жидкости, например в вертикальном направлении, эффективность транспортирования зависит от свойств жидкости и твердой частицы. При рассмотрении сферической частицы, транспортируемой в потоке жидкости, текущей вверх, разность в скорости между жидкостью и твердой частицей («скольжение-скорость») в данном случае равна так называемой «конечной скорости» данной частицы. Конечная скорость V1 определяется по следующей формуле:

где d - диаметр сферического объекта,

g - ускорение силы тяжести,

ρ - плотность жидкости,

ρs - плотность объекта,

A - πd2/4 - площадь проекции сферы,

Cd - коэффициент сопротивления среды.

Видно, что для данной плотности жидкости и частицы конечная скорость снижается с уменьшением диаметра частицы. Это значит, что уменьшение размера частицы снижает разницу в скорости между частицей и транспортирующей жидкостью, делая транспортирование более эффективным.

В свою очередь, размер полимерной частицы является функцией первоначального размера каталитической частицы ввиду явления копирования. Таким образом, по этой причине желательно иметь каталитические компоненты с уменьшенным размером частиц.

Один путь получения указанного вида катализатора заключается в использовании в качестве исходного предшественника катализатора, уже имеющего небольшой размер частиц.

Аддукты MgCl2-спирт и их использование в качестве предшественников каталитических компонентов для полимеризации полиолефинов хорошо известны в технике.

В WO 98/44009 рассматриваются аддукты MgCl2-спирт, имеющие улучшенные характеристики и характеризующиеся конкретным рентгеновским дифракционным спектром, в котором в интервале углов дифракции 2θ между 5° и 15° присутствуют три главных дифракционных линии при углах дифракции 2θ (8,8±0,2)°, (9,4±0,2)° и (9,8±0,2)°, наиболее интенсивные дифракционные линии находятся при угле дифракции 2θ=(8,8±0,2)°, причем интенсивность двух других дифракционных линий составляет, по меньшей мере, 0,2 раза от интенсивности наиболее интенсивной дифракционной линии. Указанные аддукты могут иметь формулу MgCl2·mEtOH·nH2O, где m равно 2,2-3,8 и n равно 0,01-0,6. Указанные аддукты получают специальными способами получения, включающими реакцию между MgCl2 и спиртом в определенных условиях, таких как длительное время реакции, отсутствие инертных разбавителей или использование выпаренного спирта.

Расплавленный аддукт затем смешивают с несмешивающимся с ним маслом для того, чтобы получить эмульсию, которая затем быстро охлаждается холодными жидкими углеводородами.

Размер частиц аддукта (предшественника) является функцией энергии, подводимой к эмульсионной системе, и при сохранении постоянными всех других характеристик (формы емкости и мешалки, типа масла) является обратно пропорциональным интенсивности перемешивания. Таким образом, для того чтобы получить предшественник с уменьшенным размером частиц, должно быть обеспечено большое количество энергии, в частности более высокое перемешивание.

В альтернативе, как описано в WO 05/039745, могут быть использованы специальные устройства для получения эмульсий, имеющих частицы дисперсной фазы подходящего малого размера.

Оба случая имеют усложнение способа и таким образом было бы желательно найти любой путь получения пригодных предшественников катализаторов с уменьшенным размером частиц.

В различных рецептурах предшественников катализаторов, содержащих хлорид магния и спирт, таких как в Ер-А-086288, неионогенные поверхностно-активные вещества сорбитанстеаратного типа используют в качестве добавок растворения хлорида магния. Их использование в связи с получением твердого предшественника катализатора - аддукта хлорид магния-спирт, однако, не воздействует на получамый размер. Заявителем было установлено, что аддукты хлорид магния-спирт, содержащие определенное количество некоторых карбоновых кислот или их солей металлов, могут быть получены с небольшим размером частиц с использованием точно таких же условий, используемых для получения предшественников без таких карбоновых кислот или их солей металлов. Кроме того, было установлено, что указанные кислоты или их соли металлов могут быть также эффективными в сужении распределения частиц по размеру указанных аддуктов.

Настоящее изобретение поэтому относится к твердым аддуктам, содержащим MgCl2, спирт ROH, в котором R представляет С1-С10 углеводородную группу, присутствующую в мольном соотношении с MgCl2 в интервале от 0,5 до 5 и менее 15% мас. по отношению к общей массе аддукта, причем алифатическая карбоновая кислота или ее соль металла имеет от 8 до 22 углеродных атомов.

Предпочтительно, R выбран из линейных или разветвленных C1-C8 углеводородных групп и, более предпочтительно, из линейных C1-C4 углеводородных групп. Особенно предпочтительным является этанол. Предпочтительно, число молей спирта на 1 моль MgCl2 находится в интервале от 0,8 до 4 и более предпочтительно от 1 до 3,5. Особенно предпочтительным является мольное соотношение спирт/MgCl2 от 1,5 до 3.

Алифатическая карбоновая кислота или ее соль металла, предпочтительно, присутствует в количествах в интервале от 0,1 до менее 10%, более предпочтительно от 0,1 до менее 7% и особенно в интервале от 0,3 до 5% мас. по отношению к общей массе аддукта.

Когда используется соль металла, она, предпочтительно, выбирается из солей металлов, в которых металл принадлежит группам 1-13 периодической системы элементов (новая нотация). Среди них предпочтительными являются Na, Li, K, Mg, Ca, Zn, Al, причем соли Na, K, Mg и Al являются наиболее предпочтительными.

Алифатическая карбоновая кислота и производная соль металла, предпочтительно, выбраны из карбоновых кислот, имеющих C12-C20 углеродных атомов, более предпочтительно C14-C20 углеродных атомов. Среди них карбоновые кислоты с линейной цепью являются предпочтительными. Кислоты могут быть либо насыщенными, либо ненасыщенными. Неограничивающими примерами являются олеиновая кислота, стеариновая кислота, пальмитиновая кислота, линолевая кислота и арахидоновая кислота. Отдельными примерами соли металла являются стеарат магния, олеат магния, пальмитат магния и соответствующие соли кальция, калия, натрия, алюминия и цинка. Особенно предпочтительным является стеарат магния, который является коммерчески доступным. Кроме того, кислоты являются коммерчески доступными либо чистыми, либо чаще в форме смесей в различных пропорциях. Особенно предпочтительными являются коммерчески доступные смеси пальмитиновой, стеариновой и олеиновой кислот. Соответствующие соли являются также коммерчески доступными, но могут быть также получены омылением указанных кислот.

Аддукт или предшественники настоящего изобретения могут быть получены по различным технологиям. Согласно одному способу указанный аддукт получают добавлением к MgCl2 и спирту менее 15% мас. по отношению к общей массе аддукта вышеуказанной кислоты или соли. Указанный способ содержит приведение в контакт подходящего количества хлорида магния, карбоновой кислоты (или ее соли металла) и спирта, нагревание системы до образования расплавленного аддукта и затем быстрое охлаждение системы для отверждения частиц, предпочтительно, в сферической форме.

Контактирование между хлоридом магния, карбоновой кислотой (или солью металла) и спиртом может иметь место в присутствии или в отсутствие инертной жидкости, несмешивающейся с расплавленным аддуктом и химически инертной по отношению к нему. Если присутствует инертная жидкость, предпочтительно, желаемое количество спирта вводится в паровой фазе. Это обеспечивает лучшую гомогенность образованного аддукта. Жидкостью, в которой диспергируется аддукт, может быть любая жидкость, несмешивающаяся с расплавленным аддуктом и химически инертная по отношению к нему. Например, могут использоваться алифатические, ароматические или циклоалифатические углеводороды, так же как и силиконовые масла. Алифатические углеводороды, такие как вазелиновое масло, являются особенно предпочтительными. После того как частицы MgCl2, спирт и соль металла карбоновой кислоты диспергируются в жидкой фазе, смесь нагревают при температуре, при которой аддукт достигает расплавленного состояния. Температура зависит от состава аддукта и обычно находится в интервале от 100 до 150°C. Как указано ранее, температура выдерживается при таких значениях, при которых аддукт полностью расплавляется. Предпочтительно, аддукт поддерживается в расплавленном состоянии в условиях перемешивания в течение периода времени, равного или больше 5 ч, предпочтительно от 10 до 150 ч, более предпочтительно от 20 до 100 ч.

Для того чтобы получить твердые дискретные частицы аддукта с подходящей морфологией, можно работать различными способами. Одной из предпочтительных возможностей является эмульгирование аддукта в жидкой среде, которая является несмешивающейся и химически инертной к нему с последующим (масляная фаза), быстрым охлаждением, выполняемым при контактировании эмульсии с инертной охлаждающей средой, с получением в результате затвердевания частиц аддукта в сферической форме.

Согласно альтернативной процедуре уже полученный аддукт MgCl2-nROH, в котором n составляет от 0,5 до 5, контактирует с карбоновой кислотой (солью металла) в присутствии масляной фазы, несмешивающейся с аддуктом. Температуру повышают до расплавления аддукта с получением в результате двух несмешивающихся жидких фаз. В данный момент может быть выполнена стадия быстрого охлаждения охлаждающей жидкостью, описанная выше.

После затвердевания частицы затем могут быть извлечены, промыты углеводородными растворителями и высушены под вакуумом.

Поэтому другой предмет изобретения составляет способ получения твердых аддуктов, содержащих MgCl2 и спирт ROH, в котором R представляет C1-C10 углеводородную группу, присутствующую в мольном соотношении с MgCl2 в интервале от 0,5 до 5, способ содержит:

- контактирование MgCl2, спирта ROH и алифатической карбоновой кислоты, имеющей от 8 до 22 углеродных атомов, или ее соли металла, в количестве менее 15% по отношению к общей массе MgCl2 и ROH и указанной кислоты или соли;

- нагревание системы при такой температуре, что получается жидкая фаза, содержащая MgCl2, спирт и указанную кислоту или соль металла;

- эмульгирование указанной жидкой фазы в жидкой среде, которая не смешивается с ней;

- быстрое охлаждение полученной таким образом эмульсии при контактировании ее с инертной охлаждающей жидкостью с получением в результате затвердевания эмульгированной фазы в форме сферических частиц.

Путем указанных способов можно получить частицы аддукта в сферической или сфероидальной форме. Такие сферические частицы имеют соотношение между максимальным и минимальным диаметром ниже 1,5 и предпочтительно ниже 1,3.

Аддукт изобретения может быть получен в широком интервале размера частиц, а именно в интервале от 5 до 150 мкм, предпочтительно от 10 до 100 мкм и более предпочтительно от 12 до 80 мкм. Хотя конкретный размер частицы строго зависит от энергии, подведенной в ходе либо стадии эмульгирования (степень эмульгирования), либо стадии распыления, было установлено, что использование указанной соли металла карбоновой кислоты позволяет получить частицы аддукта, имеющие меньший размер, чем аддукта, не содержащего соль металла карбоновой кислоты, полученного в таких же условиях. Такое уменьшение размера частиц не получается с использованием неионогенных поверхностно-активных веществ, известных в технике.

Было установлено, что аддукты изобретения, в частности, полученные в присутствии карбоновых кислот, могут показывать подобное значение Р50, более узкое распределение частиц по размеру (РЧР) по отношению к аддуктам, в которых указанные карбоновые кислоты отсутствуют. Ширина РЧР может быть рассчитана по формуле (Р90-Р10)/Р50, в которой Р90 представляет значение диаметра, так что 90% всех частиц имеют диаметр ниже указанного значения; Р10 представляет значение диаметра, так что 10% всех частиц имеют диаметр ниже указанного значения; Р50 представляет значение диаметра, так что 50% всех частиц имеют диаметр ниже указанного значения.

Аддукт изобретения может также содержать некоторое количество воды, предпочтительно в количестве менее 3% мас. Количество воды может регулироваться путем обращения особого внимания на водосодержание реагентов. Как MgCl2, так и EtOH являются в действительности высокогигроскопичными и имеют тенденцию к введению воды в их структуру. Как результат, если водосодержание реагентов является относительно высоким, конечный аддукт MgCl2 - EtOH может иметь слишком высокое водосодержание, даже если вода вводится как отдельный компонент. Средства регулирования или снижения водосодержания в твердых веществах или жидкостях хорошо известны в технике. Водосодержание в MgCl2, например, может быть снижено сушкой в печи при высоких температурах или взаимодействием с соединением, которое реакционно-способно к воде. В качестве примера, поток HCl может быть использован для удаления воды из MgCl2. Вода из жидкостей может быть удалена по различным технологиям, таким как дистилляция, или обеспечение контактирования жидкостей с веществами, способными извлекать воду, такими как молекулярные сита. Поскольку указанные меры предосторожности были приняты, реакция между хлоридом магния, этанолом и неорганическими соединениями с получением аддуктов изобретения может выполняться в соответствии с описанными выше способами.

Аддукты изобретения превращаются в каталитические компоненты для полимеризации олефинов при взаимодействии их с соединением переходного металла одной из групп IV-VI периодической системы элементов.

Среди соединений переходного металла особенно предпочтительными являются соединения титана формулы Ti(OR)nXy-n, в которой n находится в интервале от 0 до y; y представляет валентность титана; Х представляет галоген, и R представляет алкил-радикал, имеющий 1-8 углеродных атомов, или COR-группу. Среди них особенно предпочтительными являются соединения титана, имеющие, по меньшей мере, одну связь Ti-галоген, такие как тетрагалогениды титана или галогеналкоголяты. Предпочтительными отдельными соединениями титана являются TiCl3, TiCl4, Ti(OBu)4, Ti(OBu)Cl3, Ti(OBu)2Cl2, Ti(OBu)3Cl. Предпочтительно, реакция выполняется при суспендировании аддукта в холодном TiCl4 (обычно при 0°C), затем полученную таким образом смесь нагревают до 80-130°C и выдерживают при указанной температуре в течение 0,5-2 ч. После этого избыток TiCl4 удаляют и твердый компонент извлекают. Обработка TiCl4 может проводиться один или более раз.

Реакция между соединением переходного металла и аддуктом может проводиться в присутствии электронодонорного соединения (внутренний донор), в частности, при получении стереоспецифического катализатора для полимеризации олефинов. Указанное электронодонорное соединение может быть выбрано из сложных эфиров, простых эфиров, аминов, силанов и кетонов. В частности, предпочтительными являются алкил- и арилэфиры моно- или поликарбоновых кислот, такие как, например, эфиры бензойной, фталевой, малоновой и янтарной кислот. Отдельными примерами таких сложных эфиров являются н-бутилфталат, диизобутилфталат, ди-н-октилфаталат, диэтил-2,2-диизопропилсукцинат, диэтил-2,2-дициклогексилсукцинат, этилбензоат и пара-этоксиэтилбензоат. А также сложные эфиры диолов, рассмотренные в US 7388061. Среди данного класса особенно предпочтительными являются 2,4-пентан-диолдибензоатные производные. Кроме того, может быть предпочтительно использовать также простые 1,3-диэфиры формулы;

в которой R, RI, RII, RIII, RIV и RV, одинаковые или отличающиеся друг от друга, представляют водород или углеводородные радикалы, имеющие от 1 до 18 углеродных атомов, и RVI и RVII, одинаковые или отличающиеся друг от друга, имеют такие же значения, как и R-RV, за исключением того, что они не могут быть водородом; одна или более групп R-RVII могут быть соединены с образованием цикла. Особенно предпочтительными являются простые 1,3-диэфиры, в которых RVI и RVII выбраны из C1-C4 алкил-радикалов.

Электронодонорное соединение обычно присутствует в мольном соотношении по отношению к содержанию магния от 1:4 и 1:60.

Предпочтительно, частицы твердых каталитических компонентов имеют по существу такой же размер и морфологию, как аддукты изобретения, обычно находящиеся в интервале 5-150 мкм.

Должно быть отмечено, что указанный предпочтительный путь получения каталитических компонентов ведет к растворению соли металла карбоновой кислоты в жидких реагентах и растворителях и поэтому она больше не присутствует в конечных твердых каталитических компонентах.

Перед реакцией с соединением переходного металла аддукты настоящего изобретения могут быть также подвергнуты деалкоголированию, имеющему целью снижение содержания спирта и увеличение пористости самого аддукта. Деалкоголирование может быть выполнено в соответствии с известными методиками, как описано в ЕР-А-395083. В зависимости от степени деалкоголирования могут быть получены частично деалкоголированные аддукты, имеющие содержание спирта обычно в интервале от 0,1 до 2,6 моль спирта на 1 моль MgCl2. После деалкоголирования аддукты взаимодействуют с соединением переходного металла в соответствии с описанной выше технологией для того, чтобы получить твердые каталитические компоненты.

Твердые каталитические компоненты согласно настоящему изобретению имеют площадь поверхности (по методу БЭТ) обычно в интервале 10-500 м2/г и предпочтительно в интервале 20-350 м2/г и общую пористость (по методу БЭТ) выше 0,15 см3/г, предпочтительно в интервале 0,2-0,6 см3/г.

Количество соединения титана в конечном каталитическом компоненте находится в интервале от 0,1 до 10% мас., предпочтительно 0,5 до 5% мас.

Каталитические компоненты изобретения образуют катализаторы для полимеризации альфа-олефина CH2=CHR, где R представляет водород или углеводородный радикал, имеющий 1-12 углеродных атомов, по реакции с Al-алкил-соединениями. Al-алкил-соединение может быть формулы AlR3-zXz, в которой R представляет C1-C15-углеводородный алкил-радикал, Х представляет галоген, предпочтительно хлор, и z представляет число 0≤z<3. Al-алкил-соединение, предпочтительно, выбрано среди соединений триалкилалюминия, таких как, например, триметилалюминий, триэтилалюминий, триизобутилалюминий, три-н-бутилалюминий, три-н-гексилалюминий, три-н-октилалюминий. Также можно использовать галогениды алкилалюминия, гидриды алкил-алюминия или сесквихлориды алкилалюминия, такие как AlEt2Cl и Al2Et3Cl3, необязательно в смеси с указанными соединениями триалкилалюминия.

Соотношение Al/Ti является выше 1 и обычно составляет от 50 до 2000.

В системе полимеризации можно использовать электронодонорное соединение (внешний донор), которое может быть таким же или отличаться от соединения, которое может быть использовано в качестве внутреннего донора, рассмотренного выше. В том случае, когда внутренним донором является эфир поликарбоновой кислоты, в частности фталат, внешний донор, предпочтительно, выбирается из силановых соединений, содержащих, по меньшей мере, связь Si-OR, имеющих формулу Ra 1Rb 2Si(OR3)c, где a и b представляют целое число от 0 до 2, с представляет целое число от 1 до 3 и сумма (a+b+c) равна 4; R1, R2 и R3 представляют алкил-, циклоалкил- или арилрадикалы с 1-18 углеродными атомами. Особенно предпочтительным являются соединения кремния, у которых a=1, b=1, с=2, по меньшей мере, один из R1 и R2 выбран из разветвленных алкильных, циклоалкильных или арильных групп с 3-10 углеродными атомами и R3 представляет C1-C10-алкилную группу, в частности метил. Примерами таких предпочтительных соединений кремния являются метилциклогексилдиметоксисилан, дифенилдиметоксисилан, метил-трет-бутил-диметоксисилан, дициклопентилдиметоксисилан. Кроме того, также предпочтительными являются соединения кремния, у которых a=0, с=3, R2 представляет разветвленную алкильную или циклоалкильную группу и R3 представляет метил. Примерами таких предпочтительных соединений кремния являются циклогексилтриметоксисилан, трет-бутилтриметоксисилан и гексилтриметоксисилан.

Также в качестве внешнего донора могут быть использованы циклические простые эфиры, такие как тетрагидрофуран, и простые 1,3-диэфиры, имеющие ранее описанную формулу.

Как указано ранее, компоненты изобретения и полученные из них катализаторы нашли применение в способах (со)полимеризации олефинов формулы CH2=CHR, в которой R представляет водород или углеводородный радикал, имеющий 1-12 углеродных атомов.

Катализаторы изобретения могут использоваться в любом из способов полимеризации, известных в технике. Они могут использоваться, например, в суспензионной полимеризации, использующей в качестве разбавителя инертный углеводородный растворитель, или в полимеризации в массе, использующей жидкий мономер (например, пропилен) в качестве реакционной среды. Кроме того, они также могут использоваться в способе полимеризации, осуществляемой в газообразной фазе, с работой в одном или более реакторов с псевдоожиженным слоем или слоем с механическим перемешиванием.

Полимеризация обычно осуществляется при температуре от 20 до 120°C, предпочтительно от 40 до 80°C. Когда полимеризация осуществляется в газовой фазе, рабочее давление обычно находится в интервале 0,1-10 МПа, предпочтительно 1-5 МПа. При полимеризации в массе рабочее давление обычно находится в интервале 1-6 МПа, предпочтительно 1,5-4 МПа.

Катализаторы изобретения являются очень пригодными для получения широкого ряда полиолефиновых продуктов. Отдельными примерами олефиновых полимеров, которые могут быть получены, являются: полимеры этилена высокой плотности (ПЭВП, имеющий плотность выше 0,940 г/см3), включающие гомополимеры этилена и сополимеры этилена с альфа-олефинами, имеющими 3-12 углеродных атомов; линейные полиэтилены низкой плотности (ЛПЭНП, имеющие плотность ниже 0,940 г/см3) и полиэтилены очень низкой плотности и ультранизкой плотности (ПЭОНП и ПЭУНП, имеющие плотность ниже 0,920 г/см3 до 0,880 г/см3), состоящие из сополимеров этилена с одним или более альфа-олефинами, имеющими от 3 до 12 углеродных атомов, имеющих мольное содержание звеньев, производных от этилена, выше 80%; изотактические полипропилены и кристаллические сополимеры пропилена и этилена и/или других альфа-олефинов, имеющие содержание звеньев, производных от пропилена, выше 85% мас.; сополимеры пропилена и 1-бутена, имеющие содержание звеньев, производных от 1-бутена, в интервале от 1 до 40% мас.; гетерофазные сополимеры, имеющие кристаллическую полипропиленовую матрицу и аморфную фазу, включающие сополимеры пропилена с этиленом или другими альфа-олефинами.

В частности, должно быть отмечено, что каталитические компоненты, полученные из указанных аддуктов, образуют в процессе полимеризации полимерные частицы меньшего диаметра, что делает способ суспензионной полимеризации легче регулируемым.

Следующие примеры приводятся для дополнительной иллюстрации изобретения без ограничения каким-либо образом самого изобретения.

Определение характеристик

Свойства, представленные ниже, определяются согласно следующим методам.

Фракция, растворимая в ксилоле ((КР)(XS)). Растворимость в ксилоле при 25°C определяется в соответствии со следующим методом. Примерно 2,5 г полимера и 250 мл орто-ксилола помещают в круглодонную колбу, обеспеченную холодильником и обратным холодильником, и выдерживают в атмосфере азота. Полученную смесь нагревают до 135°C и выдерживают при перемешивании в течение примерно 60 мин. Конечному раствору позволяют охладиться до 25°C при непрерывном перемешивании и затем фильтруют. Фильтрат затем выпаривают в токе азота при 140°C до достижения постоянной массы. Содержание указанной растворимой в ксилоле фракции выражается в процентах от первоначальных 2,5 г.

Средний размер частиц аддукта и катализаторов

Определяется методом на основе принципа оптической дифракции монохроматического лазерного света с использованием прибора “Malvern Instr. 2600”. Средний размер дается как Р50. Указанным методом также определяют Р10 и Р90.

Распределение частиц по размеру (SPAN) рассчитывается по уравнению (Р90-Р10)/Р50, где Р90 представляет значение диаметра, так что 90% общего объема частиц имеют диаметр ниже указанного значения; Р10 представляет значение диаметра, так что 10% общего объема частиц имеют диаметр ниже указанного значения, и Р50 представляет значение диаметра, так что 50% общего объема частиц имеют диаметр ниже указанного значения.

Анализатор размера частиц Mastersizer 2000 обычно подразделяется на три блока:

1) оптический блок; оптический сердцевинный блок, подходящий для измерения твердых частиц в интервале размеров от 0,02 до 2000 мкм, оборудованный двумя источниками лазерного луча: красный He/Ne лазер, мощность 5 мВт, длина волны 633 нм, голубой (диод) лазер, длина волны 450 нм;

2) блок для образцов; автоматический пробоотборник Hidro 2000S для объемов от 50 до 120 мл, работающий с внутренней емкостью, центробежным насосом, мешалкой и ультразвуковым зондом с выходной мощностью 40 Вт;

3) РС пункт управления; портативный LG Pentium, использующий программу Malvern Professional software для Windows 2000 или NT. Метод разработки данных с использованием Mie оптической теории (показатель преломления образца=1,596; показатель преломления н-гептана=1,39).

Метод описания

Для измерений н-гептан (плюс 2 г/л антистатика Span 80) используется в качестве диспергирующего агента.

Диспергирующий агент загружают в измерительную ячейку, тогда как скорость насоса/мешалки устанавливают при 2205 об/мин. Выполняют подготовительные измерения. Затем загружают образец при использовании специального загрузочного устройства для твердых материалов или суспензий. В этот момент перед определением размера частиц образец подвергают ультразвуковой обработке в течение 30 с. После этого выполняют измерение.

Средний размер частиц полимеров

Определение проводят с использованием прибора Tyler Testing Sieve Shaker RX-29 Model B (поставщик - Сombustion Engineering Endecott), обеспеченного набором из шести сит, согласно ASTM E-11-87, номера 5, 7, 10, 18, 35 и 200 соответственно.

Определение содержания соли металла карбоновых кислот

Соли металлов, иных, чем Mg, определяют посредством анализа содержания металла методом индуктивно спаренной плазменной эмиссионной спектроскопии на приборе “I.C.P. Spectrometer ARL Accuris”.

Образец получают взвешиванием на аналитических весах в «расплавном» платиновом тигле 0,1-0,3 г катализатора и 3 г смеси 1/1 метабората/тетрабората лития (тетраборат натрия, когда стеарат лития используется в получении аддукта). Тигель помещают на слабое пламя горелки Бунзена для стадии горения и затем после введения нескольких капель раствора KI, введенного в специальное устройство “Claisse Fluxy” для полного сгорания, остаток собирают с 5% об./об. раствором HNO3 и подвергают ICP-измерению.

По содержанию соли металла в конечном твердом материале и начальному количеству и типу соли металла карбоновой кислоты, используемой в получении, можно рассчитать процент извлечения и, в свою очередь, содержание соли металла в твердом материале.

Когда используется соль магния, определение выполняют с помощью 1Н-ЯМР-спектров твердых аддуктов, полученных с использованием спектрометра Bruker AV200, работающего в варианте с Фурье-преобразованием при комнатной температуре при 200,13 МГц.

Испытание выполняют на образце аддукта, который был нагрет от 60°C до 150°C (130°C внутренняя температура) в вакууме в минимальном токе азота (0,2 бар (20 кПа) остаточное давление) в течение 37 ч до достижения фактически полного удаления этанола, и концентрация алифатической кислоты/соли максимальная. Затем деалкоголизированный предшественник растворяют в D-ацетоне и D-триуксусной кислоте и анализируют на Н-ЯМР.

ПРИМЕРЫ

Пример 1

В 5-литровый реактор загружают 557 г безводного MgCl2, 805 г EtOH и 6,8 г стеарата магния (сорт Aldrich 26454). Температуру повышают до 125°C, и выдерживают при данном значении в течение 8 ч. После этого полученный расплав эмульгируют с помощью вазелинового масла ROL OB55 AT, непрерывно вводимого в эмульгатор при 125°C перемешивание доводят до 2800 об/мин и выдерживают при данном значении в течение пяти минут, непрерывно подавая полученную эмульсию в перемешиваемый реактор, содержащий холодный гексан с перемешиванием при 500 об/мин.

Твердый сферический предшественник катализатора затем кристаллизуют, промывают и сушат, собирая материал, имеющий состав: 0,45% стеарата магния, 57,5% EtOH, 10,3% Mg, 30% Cl, 1,1% H2O и Р50 27,3 мкм.

Пример 2

Повторяют методику, рассмотренную в примере 1, с тем отличием, что используют 652 г безводного MgCl2, 919 г EtOH и 23,6 г стеарата магния (сорт Aldrich 26454). Собранный твердый сферический предшественник катализатора имеет следующий состав: 1,3% стеарата магния, 57% EtOH, 10,3% Mg, 30,2% Cl, 0,8% H2O и Р50 27,8 мкм.

Пример 3

Повторяют методику, рассмотренную в примере 1, с тем отличием, что используют 557 г безводного MgCl2, 805 г EtOH и 34 г стеарата магния (сорт Aldrich 26454). Собранный твердый сферический предшественник катализатора имеет следующий состав: 2,4% стеарата магния, 55% EtOH, 10,3% Mg, 30,3% Cl, 1,3% H2O и Р50 21,9 мкм.

Пример 4

Повторяют методику, рассмотренную в примере 1, с тем отличием, что используют 557 г безводного MgCl2, 805 г EtOH и 68 г стеарата магния (сорт Aldrich 26454). Собранный твердый сферический предшественник катализатора имеет следующий состав: 55,3% EtOH, 10,2% Mg, 29,3% Cl, 1,25% H2O, 4,0% стеарата магния и Р50 20,9 мкм, тогда как распределение частиц по размеру составляет 1,15.

Пример 5

В цилиндрический сосуд объемом 250 см3, оборудованный 4-уровневой лопастной турбинной мешалкой, загружают при комнатной температуре 130 г масла ROL OD 55AT, 30 г аддукта MgCl2/EtOH, содержащего 57% мас. EtOH, и 0,6 г стеариновой кислоты. Температуру затем повышают до 125°C при перемешивании (200 об/мин) и поддерживают на данном уровне в течение 30 мин. После этого эмульсию перегружают в 3-литровый сосуд, оборудованный мешалкой, работающей при 500 об/мин, содержащий 1,6 л холодного изогексана. После перегрузки эмульсии температуру в сосуде повышают до комнатной температуры в течение примерно 30 мин и поддерживают в течение 2 ч. После этого полученный твердый материал промывают свежим изогексаном, сушат и анализируют прибором Malvern Mastersizer 2000. Распределение частиц по размеру показывает Р50 40,3 мкм и распределение частиц по размеру 1,48.

Пример 6

Повторяют методику примера 5 с различным количеством стеариновой кислоты 0,4 г вместо 0,6 г. Распределение частиц по размеру полученного твердого материала в данном случае показывает Р50 73,9 мкм и распределение частиц по размеру 1,70.

Сравнительный пример 7

Повторяют методику примера 1 с тем отличием, что не используют стеарат магния. Собранный твердый сферический предшественник катализатора имеет следующий состав: 56,1% EtOH, 10,8% Mg, 31,2% Cl, 0,45% H2O и Р50 32,7 мкм с распределением частиц по размеру 1,23.

Сравнительный пример 8

Повторяют методику примера 3 с тем отличием, что вместо стеарата магния используют стеарат сорбитана (SPAN 65): 653 г безводного MgCl2, 921 г EtOH и 39 г SPAN 65 (Aldrich Sigma 85547). Собранный твердый сферический предшественник катализатора имеет следующий состав: 58,2% EtOH, 10,5% Mg, 30,6% Cl и Р50 34,8 мкм.

Сравнительный пример 9

Сферический предшественник на основе MgCl2 получают в соответствии с методикой, описанной в примере 5, но без введения стеариновой кислоты, с образованием твердого материала с Р50 83,1 мкм с распределением частиц по размеру 1,77.

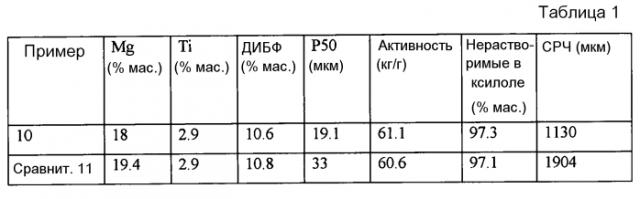

Пример 10 и сравнительный пример 11

Получение твердого каталитического компонента

Предшественники, полученные в примере 4 и сравнительном примере 7, превращают в каталитические компоненты в соответствии со следующей методикой.

В 2-литровый стальной реактор, оборудованный мешалкой, вводят 1000 см3 TiCl4 при 0°C; при комнатной температуре и при перемешивании вводят 30 г вышеуказанного аддукта вместе с количеством диизобутилфталата ((ДИБФ)(DIBP)) в качестве внутреннего донора с тем, чтобы получить мольное соотношение Mg/донор, равное 8. Все нагревают до 100°C в течение 90 мин, и такие условия поддерживают в течение 60 мин. Перемешивание прекращают и через 15 мин жидкую фазу отделяют от осевшей твердой фазы, поддерживая температуру при 100°C. Дополнительные обработки твердого материала выполняют, вводя 1000 см3 TiCl4 и нагревая смесь при 110°C в течение 10 мин и поддерживая указанные условия в течение 30 мин в условиях перемешивания (500 об/мин). Перемешивание затем прерывают и через 15 мин жидкую фазу отделяют от осевшей твердой фазы, поддерживая температуру при 110°C. Две дополнительные обработки твердого материала выполняют, вводя 1000 см3 TiCl4 и нагревая смесь при 120°C в течение 10 мин и поддерживая указанные условия в течение 30 мин в условиях перемешивания (500 об/мин). Перемешивание затем прерывают и через 15 мин жидкую фазу отделяют от осевшей твердой фазы, поддерживая температуру при 120°C. Затем выполняют 3 промывки по 1500 см3 безводного гексана при 60°C и 3 промывки по 1000 см3 безводного гексана при комнатной температуре. Полученный твердый каталитический компонент затем сушат под вакуумом в атмосфере азота при температуре в интервале 40-45°C.

Эксперимент по полимеризации пропилена

Используют 4-литровый стальной автоклав, оборудованный мешалкой, датчиком давления, термометром, системой подачи катализатора, линиями подачи мономера и термостатирующей рубашкой. В реактор загружают 0,01 г твердого каталитического компонента, 0,76 г TEAL, 0,06 г циклогексилдиметоксисилана, 3,2 л пропилена и 2,0 л водорода. Систему нагревают до 70°C в течение 10 мин при перемешивании и выдерживают в указанных условиях в течение 120 мин. В конце полимеризации полимер извлекают при удалении каких-либо непрореагировавших мономеров и сушат под вакуумом. Результаты представлены в таблице 1.

Сравнительный пример 12

В реактор объемом 500 мл с мешалкой и рубашкой загружают 100 мл масла ROL OВ55 AT и затем 99 г безводного MgCl2. Как только кристаллы MgCl2 гомогенно диспергируются в масле, так что достигается лучшее смешение и управление экзотермическим поведением, в реактор быстро загружают 143 г EtOH при интенсивном перемешивании. Когда внутренняя температура естественно повышается от комнатной температуры до температуры примерно 80°C как эффект экзотермической реакции, тщательно закупоренный реактор с рубашкой нагревается до 125°C с получением в результате расплавления комплекса MgCl2-спирт, который выдерживается при данной температуре в течение 5 ч. После этого расплав количественно перегружают на стадию эмульгирования, где уже содержится 1000 мл масла ROL OВ55 AT при 125°C (прочные 3-литровые реакторы, имеющие стальную головку с выдержкой в положении тонкой алюминиевой перегрузочной трубки с внутренним диаметром 1,8 мм). Расплав затем эмульгируют вазелиновым маслом с помощью мешалки, работающей при 1500 об/мин в течение времени, необходимого для подачи эмульсии на стадию быстрого охлаждения (примерно 2-3 мин). После 1 мин перемешивания давление азота ((0,3 бар)(30 кПа) подают в реактор с эмульсией с те