Способ и устройство для эксплуатации цепного привода

Иллюстрации

Показать всеНастоящее изобретение касается способа и устройства для эксплуатации цепного привода. Технический результат заключается в создании способа и устройства, с помощью которых можно экономичным, простым и надежным образом противодействовать разрыву цепи в подземных выработках. Способ эксплуатации цепного привода в подземных выработках, при котором между приводным двигателем и приводимой приводным двигателем цепью предусмотрена муфта для передачи желаемого момента вращения от приводного двигателя на цепное колесо. Муфта обеспечивает возможность регулирования передаваемого момента вращения. Причем для момента вращения, передаваемого посредством муфты, при пуске приводного двигателя выбирают максимальное значение и только после достижения предварительно заданной частоты вращения двигателя передаваемый муфтой момент вращения уменьшают. 2 н. и 3 з.п. ф-лы, 4 ил.

Реферат

Настоящее изобретение касается способа и устройства для эксплуатации цепного привода, а также цепной муфты для цепного привода в подземных выработках.

Такого рода цепные приводы в принципе известны в подземных выработках и служат, например, для привода выемочных машин, таких как струги, или валки, или же конвейеры, под землей. В качестве приводных установок, например, для стругов применяются приводы с частотно-регулируемым двигателем и высокой мощностью, при этом двигателем могут выполняться компенсация нагрузки и мягкий пуск. Впрочем, цепь, с помощью которой возвратно-поступательно передвигается выемочная машина, должна защищаться от динамической перегрузки. Эта перегрузка возникает вследствие кинетической энергии, накопленной в двигателе, передаче, сцеплении, цепном колесе и цепи.

Цепь, применяемая на практике, может выдерживать динамические усилия более 1000 кН, при этом приводной двигатель, однако, не может стабильно передавать на цепь и 250 кН. В случае перегрузки передается усилие, равное максимум примерно 500 кН. Все же на практике случается, что цепь в случае перегрузки рвется, что зависит от кинетической энергии, накопленной в цепи, передачи и двигателе. Когда выемочная машина останавливается вследствие неожиданной перегрузки, то усилие в цепи повышается за счет инертной массы, пока цепь при известных обстоятельствах не разрушается.

Известно, что для решения этой проблемы в уровне техники между передачей и цепным колесом располагается муфта. Но обычно эта муфта устанавливается жестко, т.е. она не может изменяться во время движения выемочной машины или же эта муфта рассчитана так, что она непрерывно работает с пробуксовкой и непрерывно регулируется с высокой скоростью. Также из уровня техники известны амортизаторы или ограничивающие усилия звенья цепи на выемочной машине. Такого рода элементы не обеспечивают достаточной защиты, так как такого рода элементы должны оказывать усилие, которое передается посредством цепи. Ход амортизатора часто недостаточен. Ограничивающие усилия звенья цепи в случае перегрузки часто должны ремонтироваться.

Задачей изобретения является создать способ эксплуатации цепного привода, устройство для осуществления способа, а также цепную муфту для цепного привода в подземных выработках, с помощью которых экономичным, простым и надежным образом можно противодействовать разрыву цепи в подземных выработках.

По первому аспекту изобретения эта задача решается с помощью цепной муфты для цепного привода в подземных выработках, которая включает в себя соединяемый с приводимым конструктивным элементом корпус муфты, снабженный туннелем цепи, и несколько ригелей, которые могут гидравлически вдвигаться в туннель цепи.

Такая цепная муфта своим корпусом муфты может крепиться на выемочной машине, например струге, при этом приводная цепь может пропускаться через туннель цепи. С помощью гидравлически вдвигаемых в туннель цепи ригелей может тогда выполняться соединение с фрикционным замыканием и/или с геометрическим замыканием между выемочной машиной и цепью, так чтобы выемочная машина была прочно соединена с приводимой цепью. Так как ригели, однако, могут гидравлически вдвигаться в туннель цепи, давление на ригели может выбираться или, соответственно, регулироваться так, чтобы они при слишком высоких относительных усилиях между выемочной машиной и приводимой цепью выдавливались назад из туннеля цепи против действующего гидравлического давления. Другими словами, ригели могут реверсивно вдвигаться в туннель цепи и выдвигаться, при этом вдвигание ригелей в туннель цепи осуществляется за счет гидравлического давления, а выдвигание ригелей из туннеля цепи происходит автоматически при достижении некоторого предварительно заданного усилия между цепью и выемочной машиной.

Гидравлическая система для вдвигания ригелей в туннель цепи может выполняться очень просто, при этом все конструктивные элементы гидравлической системы могут располагаться на корпусе муфты, внутри него или в его области и при этом передвигаться вместе с выемочной машиной.

Предпочтительные варианты осуществления изобретения описаны в описании, на чертеже, а также в зависимых пунктах формулы изобретения.

По первому предпочтительному варианту осуществления для привода ригелей может быть предусмотрен гидроаккумулятор, который соединен с ригелями посредством системы трубопроводов, образующей, в частности, замкнутую систему. Благодаря этому очень простыми средствами создается гидравлический привод для отдельных ригелей, который может передвигаться вместе с выемочной машиной.

По другому предпочтительному варианту осуществления на один ригель или предпочтительно на все ригели может подаваться давление посредством соответствующего регулируемого клапана для поддержания постоянного давления. Благодаря этому может регулироваться удерживающее усилие каждого ригеля по отдельности и так, чтобы достигалось желаемое удерживающее усилие.

По другому предпочтительному варианту осуществления в корпусе муфты или на нем может быть предусмотрен упор, который ограничивает вдвигание каждого ригеля в туннель цепи. Благодаря этому простым образом обеспечивается, что каждый ригель осуществляет только предварительно заданный максимальный ход и не вдвигается в туннель цепи настолько, чтобы было больше невозможно беспрепятственное движение ригеля назад.

Чтобы способствовать выдвижению отдельных ригелей при достижении максимального удерживающего усилия, каждый ригель может иметь головку ригеля, которая выполнена по меньшей мере частично скошенной или конической. При таком варианте осуществления отдельные звенья цепи прижимают каждый ригель против действующего гидравлического давления назад в соответствующую направляющую ригеля, когда усилие между цепью и ригеле становится таким большим, что превышается усилие, оказываемое на ригель гидравликой.

Когда туннель цепи в поперечном сечении адаптирован к контуру поперечного сечения цепи, т.е. в поперечном сечении имеет по существу крестообразный контур, может достигаться хорошо заданное ведение цепи в туннеле цепи, так что отдельные ригели могут заданным образом вставляться в цепь.

По другому предпочтительному варианту осуществления цепная муфта может быть выполнена так, что по меньшей мере к одному звену цепи могут приставляться несколько ригелей. Таким образом могут снижаться усилия, которые оказываются отдельным ригелем на цепь и цепью на ригели.

По другому аспекту лежащая в основе задача решается с помощью способа эксплуатации цепного привода в подземных выработках, при этом между приводным двигателем и приводимой приводным двигателем цепью предусмотрена управляемая муфта для передачи желаемого момента вращения от приводного двигателя на цепное колесо. При этом в соответствии с изобретением для момента вращения, передаваемого посредством муфты, при пуске приводного двигателя выбирается максимальное значение, и только после достижения некоторой предварительно заданной частоты вращения двигателя передаваемый муфтой момент вращения уменьшается.

Предлагаемый изобретением способ основан на знании того факта, что применяемые на практике приводные двигатели имеют некоторый типичный характер изменения момента вращения. Обычно такого рода приводные двигатели при пуске двигателя до некоторой предварительно заданной частоты вращения создают постоянный момент вращения, который затем при достижении предварительно заданной частоты вращения уменьшается. Предлагаемый изобретением способ использует это и устанавливает высокий передаваемый муфтой момент вращения, пока двигатель (и приводимые им механические элементы) еще не обладает высокой кинетической энергией. Как только двигатель, однако, достигает предварительно заданной частоты вращения и создаваемый им момент вращения падает, передаваемый муфтой момент вращения может снижаться, чтобы в случае перегрузки не наступило повреждение всей системы. В качестве предварительно заданной частоты вращения двигателя предпочтительно выбирается такая, при которой уменьшение создаваемого приводным двигателем момента вращения обусловлено его конструкцией.

Наконец, задача изобретения решается с помощью устройства, которое включает в себя привод, снабженный гидравлически управляемой посредством поршня муфтой. Кроме того, предусмотрены подвод давления, по меньшей мере один гидроаккумулятор и размыкаемый обратный клапан между подводом давления и поршнем, при этом управляющая электроника соединена по меньшей мере с одним магнитным клапаном, чтобы управлять подачей давления на поршень. Такое предлагаемое изобретением устройство управления может реализовываться с помощью простых стандартных элементов, которые применяются в подземных выработках. Для этого не требуются никакие быстрые клапаны или пропорционально действующие клапаны, что одновременно снижает затраты на изготовление.

По одному из предпочтительных вариантов осуществления предлагаемого изобретением устройства между подводом давления и поршнем может быть последовательно включен дроссель, а также комбинация из дросселя и обратного клапана, чтобы можно было отдельно регулировать подъем давления и падение давления поршня.

По другому предпочтительному варианту осуществления могут быть предусмотрены два гидроаккумулятора, а именно один гидроаккумулятор в области подвода давления, который поддерживает эксплуатацию даже при снизившемся давлении снабжения, а также один гидроаккумулятор в области поршня, с помощью которого стабилизируется управляющее давление.

Ниже настоящее изобретение чисто в качестве примера описывается на одном из предпочтительных вариантов осуществления и со ссылкой на прилагаемые чертежи. Показано:

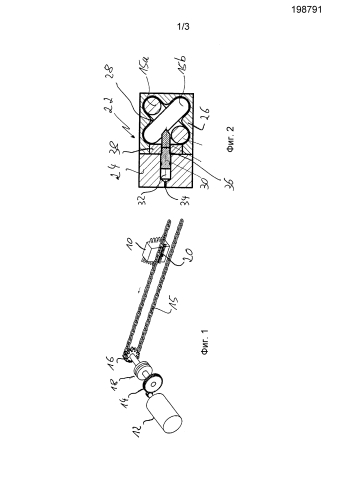

фиг.1 - схематичное изображение цепного привода в подземных выработках;

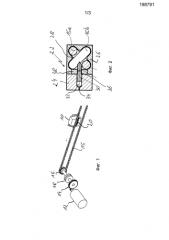

фиг.2 - поперечное сечение цепной муфты;

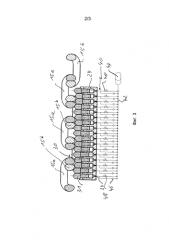

фиг.3 - продольное сечение цепной муфты с фиг.2;

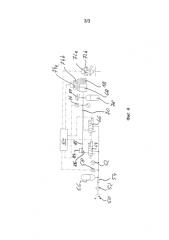

фиг.4 - устройство управления цепным приводом.

На фиг.1 показана система цепного привода, при этом в изображенном примере осуществления приводимый конструктивный элемент представляет собой струг 10. Изображенный цепной привод имеет симметричную конструкцию, при этом второй привод, который имеет такую же конструкцию, как изображено на фиг.1, на фигуре не изображен. Изображенный на фиг.1 цепной привод включает в себя приводной двигатель 12, который через передачу 14 осуществляет привод цепного колеса 16, при этом между передачей 14 и цепным колесом 16 предусмотрена муфта 18. Другая муфта 20 расположена в области струга 10. Эта муфта описывается подробнее в связи с фиг.2 и 3 и в противоположность муфте 18 установлена жестко или, соответственно, без возможности управления.

Изображенная на фиг.2 и 3 цепная муфта включает в себя корпус 22 муфты, который имеет базовую часть 24, а также направляющую часть 26, которые соединены друг с другом и которые обе крепятся на струге 10. При этом направляющая часть 26 имеет туннель 28 цепи, который имеет по существу крестообразное поперечное сечение и через который проведена цепь 15 с ее звеньями 15a и 15b цепи.

В базовой части 24 корпуса 22 муфты с возможностью смещения расположены несколько ригелей 30 каждый в одном отверстии 32, при этом в отверстие через подвод 34 может подаваться гидравлическая жидкость. При подаче гидравлического давления, таким образом, каждый ригель 30 движется в своем отверстии в направлении туннеля 28 цепи, пока ригель 30 своим окружным буртиком 36 не упрется в упор 38, который расположен в области направляющей части 26 и который препятствует дальнейшему вдвиганию ригеля 30 в туннель 28 цепи.

Как поясняет фиг.3, в корпусе 22 муфты или, соответственно, в базовой части 24 расположены рядом друг с другом несколько ригелей, в изображенном примере осуществления, например, семнадцать ригелей, при этом каждый подвод 34 соединен с системой 40 трубопроводов, которая выполнена в виде замкнутой системы.

Система 40 трубопроводов включает в себя питающий трубопровод 42, к которому подключен гидроаккумулятор 44, при этом между питающим трубопроводом 42 и каждым подводом 34 параллельно включены обратный клапан 46 и регулируемый клапан 48 для поддержания постоянного давления.

Количество и схема расположения ригелей 30 выбраны так, что всегда несколько ригелей 30 приставляются к одному звену 15a или, соответственно, 15b цепи. С помощью гидроаккумулятора 44 обеспечивается минимальное давление, например примерно 10 бар, так что все ригели 30 или выдвигаются до упора 38, или же вдавливаются в туннель цепи, пока они не натолкнутся на звено 15a или, соответственно, 15b цепи. С помощью обратных клапанов 46 предотвращается обратный отток по тому же пути. Однако когда ригель 30 вдавливается цепью 12 назад в свое отверстие 32, при продолжении движения цепи 15 в направлении стрелки (фиг.3), хотя выемочная машина 10 фиксируется на грунте, каждый поршень 30 вдавливается назад в свое отверстие. Однако клапаны 48 для поддержания постоянного давления отрегулированы на высокое желаемое давление, например примерно 100 бар каждый, так чтобы задавалось то усилие, которое должна прилагать цепь, чтобы смещаться относительно корпуса муфты.

Чтобы способствовать обратному вдавливанию ригелей 30 отдельными звеньями цепи, каждый ригель имеет головку 31 ригеля, которая выполнена конической и имеет закругленную вершину. Благодаря этому отдельные ригели при достижении предварительно выбранного усилия беспрепятственно вдавливаются звеньями цепи назад в корпус муфты, после чего затем цепная муфта открыта, т.е. цепь проскальзывает через туннель 28 цепи.

На фиг.4 показано устройство для выполнения предлагаемого изобретением способа, которое имеет подвод 50 для снабжения давлением посредством гидравлики очистного забоя (DN10), которая может быть интегрирована в монтажном фланце корпуса передачи. После фильтра 52 расположен обратный клапан 54, который препятствует обратному оттоку гидравлической среды. После обратного клапана 54 присоединен гидроаккумулятор 56, который обеспечивает возможность управления даже тогда, когда давление в лаве падает.

После гидроаккумулятора 56 находится датчик 58, который передает входное давление электрогидравлическому управлению 60. С помощью предусмотренного затем манометра 62 может оцениваться переданный момент.

Затем предусмотрены два параллельно включенных магнитных клапана 64 и 66, управляемых управлением 60, при этом магнитный клапан 64 повышает оказываемое на муфту 18 давление, а магнитный клапан 66 расцепляет муфту; при этом уменьшается давление, оказываемое на поршень 68 муфты.

Оба магнитных клапана 64 и 66 соединены с размыкаемым обратным клапаном 70, с помощью которого оказываемое на поршень 68 муфты давление либо поддерживается постоянным, либо уменьшается. При этом пробуксовка муфты контролируется двумя датчиками 74a и 74b, которые расположены так, что их сигнал создает код Грея. С помощью других датчиков 72a и 72b контролируется вращение соответствующего выходного вала.

Ссылочное обозначение 76 обозначает датчик давления, который расположен после размыкаемого обратного клапана 78, при этом между датчиком 78 давления и поршнем 68 муфты предусмотрен другой гидроаккумулятор 78, который стабилизирует управляющее давление, ограничиваемое клапаном 80 ограничения давления.

С помощью описанного выше устройства создается система, у которой муфта не должна регулироваться быстро. Усилие, с которым сжимаются диски муфты 18, определяет передаваемый момент, который в соответствии с изобретением при эксплуатации постоянно адаптируется и который для пуска устанавливается высоким, а при быстрее вращающемся приводном двигателе более низким. Муфта 18 при эксплуатации не пробуксовывает непрерывно, а только при неожиданной перегрузке. Этот предел нагрузки при эксплуатации может просто изменяться.

Чтобы можно было отдельно регулировать как повышение давления, так и падение давления муфты, между магнитным клапаном 64 и размыкаемым обратным клапаном 70 предусмотрена последовательная схема дросселя 82 и параллельной схемы из дросселя 84 и обратного клапана 86. Таким образом может отдельно регулироваться повышение давления посредством дросселя 82 и падение давления посредством дросселя 84.

1. Способ эксплуатации цепного привода в подземных выработках, при котором между приводным двигателем и приводимой приводным двигателем цепью предусмотрена муфта для передачи желаемого момента вращения от приводного двигателя на цепное колесо, при этом муфта обеспечивает возможность регулирования передаваемого момента вращения, причем для момента вращения, передаваемого посредством муфты, при пуске приводного двигателя выбирают максимальное значение и только после достижения предварительно заданной частоты вращения двигателя передаваемый муфтой момент вращения уменьшают.

2. Способ по п. 1,отличающийся тем, что предварительно заданной частотой вращения двигателя является та, при которой уменьшение создаваемого приводным двигателем момента вращения обусловлено его конструкцией.

3. Устройство для эксплуатации цепного привода в подземных выработках, включающее в себя привод (12), снабженный гидравлически управляемой посредством поршня (68) муфтой (18), подвод (50) давления, по меньшей мере один гидроаккумулятор (56, 78), размыкаемый обратный клапан (70) между подводом (50) давления и поршнем (68) и управляющую электронику (60), которая соединена по меньшей мере с одним магнитным клапаном (64, 66) для управления подачей давления на поршень (68).

4. Устройство по п. 3,отличающееся тем, что между подводом (50) давления и поршнем (68) последовательно включены дроссель (82) и комбинация из дросселя (84) и обратного клапана (86) для обеспечения возможности отдельного регулирования подъема давления и падения давления.

5. Устройство по п. 3 или 4, отличающееся тем, что предусмотрены гидроаккумулятор в области подвода давления и другой гидроаккумулятор в области поршня.