Способ переработки колумбитового концентрата

Иллюстрации

Показать всеИзобретение относится к. способу переработки колумбитового концентрата. Способ включает вскрытие концентрата смесью серной и плавиковой кислот, фильтрацию пульпы с отделением кека, который промывают и отправляют на дальнейшую переработку. Затем ведут коллективную противоточную экстракцию тантала и ниобия из раствора, содержащего ниобий и тантал, октанолом и промывку экстракта. Далее проводят селективную реэкстракцию ниобия и тантала, причем реэкстракт ниобия подвергают дополнительному обестанталиванию. Полученные реэкстракты направляют для раздельной их переработки на соответствующие индивидуальные соединения. При этом перед фильтрацией пульпу охлаждают, а перед экстракцией фильтрат смешивают с промывными водами. Промывку экстракта осуществляют смесью серной и плавиковой кислот. Реэкстракцию ниобия ведут раствором серной кислоты, а реэкстракцию тантала - умягченной водой. Техническим результатом является повышение эффективности процесса за счет извлечения из концентрата не менее 96% оксида ниобия и оксида тантала и получения высококачественных соединений ниобия и тантала. 5 з.п. ф-лы, 2 ил., 5 табл.

Реферат

Изобретение относится к гидрометаллургической переработке рудных концентратов, преимущественно к переработке колумбитового концентрата, и может быть использовано при извлечении соединений ниобия и тантала из руд других месторождений или редкометальных концентратов.

В последние десятилетия ниобий и тантал стали одним из важнейших факторов научно-технического прогресса, и по мере развития новых отраслей производства и техники их роль возрастает. Ниобий и тантал обладают уникальными физическими и химическими свойствами (тугоплавкость, жаропрочность, пластичность, коррозионная стойкость, магнитная емкость), благодаря которым они находят применение в ряде областей техники, а именно при производстве электролитических конденсаторов (тантал, ниобий), легировании сталей (ниобий), жаропрочные и жаростойкие сплавы, в химическом машиностроении и др.

В мире наблюдается устойчивый спрос на ниобий-танталовую продукцию. В связи с этим вовлечение в производство новых месторождений ниобий-танталового сырья и разработка эффективных технологий получения продукции на основе ниобия и тантала является актуальной задачей.

Большинство типов месторождений ниобия и тантала характеризуется высокой комплексностью и содержит ассоциации минералов: фосфора, циркония, редкоземельных металлов, скандия, стронция, бария, железа, титана, тория (месторождения щелочного ряда) или руды тантала, бериллия, рубидия, цезия, олова (граниты и пегматиты). Главные минералы, содержащие тантал и ниобий: колумбит, танталит, пирохлор, лопарит, манганотанталит, воджинит, иксиолит, микролит, плюмбомикролит, известны в пегматитах гранитных и щелочных пород, карбонатидах, в также гидротермальных жилах.

В некоторых промышленных источниках сырья, в частности в колумбите, ниобий и тантал, сосуществуют в качестве главных полезных компонентов. Комплексными тантал-ниобиевыми считаются месторождения, в которых тантал и ниобий по валовой ценности примерно одинаковы: Nb2O5/Ta2O5=5÷20. Эти месторождения в дифференцированных массивах агпаитовых нефелиновых сиенитов, месторождения в метасоматически измененных гранитоидах щелочного ряда, а также в апогнейсовых метасоматитах зон региональных разломов.

Колумбит (Fe, Mn)·(Nb, Та)2О6 был первым минералом ниобия, известным человечеству. И этот же минерал - самый богатый элементом №41. На долю оксидов ниобия и тантала приходится до 80% веса колумбита. Гораздо меньше ниобия в пирохлоре (Са, Na)2 (Nb, Та, Ti)2О6(О, OH, F) и лопарите (Na, Се, Са)2 (Nb, Ti)2O6. А всего известно больше 100 минералов, в состав которых входит ниобий. Значительные месторождения таких минералов есть в разных странах: Бразилии, США, Канаде, Норвегии, Финляндии и др.

В России есть большие запасы лопарита, они найдены на Кольском полуострове. Прогнозные ресурсы пентоксида ниобия в России сосредоточены в Иркутской области и Красноярском крае и оцениваются в 292,6 тыс.т. Россия занимает по этому показателю второе место после Бразилии. По количеству балансовых запасов пентоксида ниобия Россия также занимает второе место в мире после Бразилии. Более 65% руд сосредоточено в Восточной Сибири, около 30% приходится на Мурманскую область. Руды ниобия в России в основном низкосортные; среднее содержание пентоксида ниобия в прогнозных ресурсах - 0,3-0,9%, в разведанных запасах - 0,2%.

По добыче и производству ниобия с большим отрывом лидирует Бразилия. Из общего объема ниобия в концентратах (86,0-88,6 тыс. т Nb2O5), на Бразилию приходится более 90% - 81-83 тыс. т. В Канаде производится 7-9%, в других странах - 1% или менее. В Бразилии и Канаде разрабатываются пирохлоровые месторождения. В настоящее время примерно 90% всего первичного производства ниобия в мире приходится на его извлечение из пирохлора. Около 7,5% суммарного первичного ниобия извлекается как попутный продукт производства тантала при переработке колумбита.

Доля России в мировом потреблении тантала не превышает 1-2%.

Известно много способов переработки ниобий-танталовых руд и концентратов. Ранее, в основном, применялись два способа переработки лопаритового концентрата, обеспечивающие получение оксидов тугоплавких металлов, именуемые специалистами хлорной и сернокислотной технологиями. Достаточно полно хлорная технология изложена в диссертации Петухова М.А. «Исследование процесса хлорирования танталито-колумбитового концентрата и создание технологии совместной переработки танталито-колумбитового и лопаритового концентратов», М. «МИСиС», 2010 г.

В ней впервые исследован процесс хлорирования танталито-колумбитового концентрата в расплаве эквимолярной смеси хлоридов калия и натрия и установлено, что до подачи хлора в расплаве происходит взаимодействие хлорида натрия и концентрата с образованием, метаниобатов и, возможно, метатанталатов натрия, а также хлористого железа, что способствует повышению скорости и степени хлорирования танталито-колумбитового концентрата.

Показано, что скорость и степень хлорирования концентрата возрастает с увеличением температуры. Извлечение в конденсат ниобия и тантала больше, чем у других составляющих танталито-колумбитового концентрата и его смеси с лопаритовым.

Прямое извлечение тантала в конденсат парогазовой смеси составило 87,5%, ниобия - 99,5%. Определены удельные нормы расхода хлора, пекового кокса, аргона и электричества.

Хлорная технология переработки лопаритового концентрата обеспечивает извлечение 93-94% ниобия и 86-88% тантала в технические оксиды, 96,5-97% титана в технический тетрахлорид.

Однако хлорная технология очень опасна и вредна для обслуживающего персонала, а также окружающей среды из-за применяемого в больших количествах хлора, и поэтому с точки зрения экологической безопасности она совершенно неприемлема для использования и имеет весьма ограниченное применение.

Известен способ переработки тантал-ниобиевых концентратов, который относится к гидрометаллургической переработке рудных концентратов. Способ включает разложение лопаритового концентрата при температуре 103-105°C и концентрации фтористоводородной кислоты 38-42% (мас.) с получением пульпы, содержащей фториды титана, РЗЭ, ниобия, тантала и натрия. Пульпу фильтруют при температуре 90-95°C с выделением во фтортитановый раствор фторидов ниобия и тантала и не менее 58% натрия в пересчете на Na2O и отделением осадка, содержащего фториды РЗЭ и остаточный натрий. Полученный раствор охлаждают до 18-24°C с отделением второго осадка фтортитаната натрия, после чего из раствора извлекают ниобий и тантал экстракцией октанолом-1 при соотношении органической и водной фаз (1,0÷1,1):1. Осадок фторидов РЗЭ отмывают от фтортитаната натрия водой в одну стадию при температуре 90-95°C и Т:Ж=1:(2,0÷2,5). Промывной раствор отделяют и упаривают с выделением дополнительного осадка фтортитаната натрия. После экстракции ниобия и тантала фтортитановый раствор упаривают и фильтруют с отделением первого осадка фтортитаната натрия от концентрированного раствора фтортитановой кислоты, которую направляют на экстракцию титана. Получаемый фтортитанат натрия содержит пониженное количество примесных компонентов кальция и стронция (патент РФ №2270265, опубликован 20.02.2006 г.).

Данный способ является недостаточно технологичным по причине его сложности и длительности, использования повышенной температуры, что сопряжено с дополнительными энергетическими затратами, а также в связи с относительно невысоким извлечением суммы ниобия и тантала в экстракт за одну ступень экстракции. Также данный способ экстракции ниобия и тантала октаколом-1 неприменим для концентратов с низким содержанием титана, как в колумбитовом концентрате.

В автореферате диссертации на соискание ученой степени кандидата технических наук Баклановой И.В. «Экстракция ниобия и тантала октанолом в технологии редкометалльного сырья», (РАН Кольский научный центр, Ин-т химии и технологии редких элементов и минерального сырья им. И.В. Тананаева, Апатиты - 2004 г.), целью которой являлась разработка и обоснование малоотходных технологических схем получения чистых соединений тантала и ниобия экстракцией н-октанолом и его изомерами при гидрометаллургической переработке редкометалльного сырья, на основании проведенных обширных исследований и испытаний по созданию экстракционных технологических схем переработки ниобий- и танталсодержащих растворов с низким содержанием металлов, а также по использованию новых экстрагентов для переработки концентрированных растворов редких металлов, даны рекомендации по проведению отдельных операций процесса переработки концентратов.

Экстракция комплексов ниобия и тантала в значительной мере определяется их состоянием в растворах и природой органического реагента. В промышленности обычно реализуются два варианта экстракционных схем: коллективная экстракция с разделением ниобия и тантала на стадии реэкстракции и селективная (последовательная) экстракция ниобия и тантала.

После подготовительных операций (дробление, измельчение), вскрытие исходного сырья для достижения полноты перехода ниобия и тантала в раствор требуется проводить при достаточно большом избытке плавиковой кислоты (HF). В технологии нередко возникает необходимость уменьшения концентрации HF в экстракционной системе для улучшения показателей отделения и разделения ниобия и тантала.

Разделение ниобия и тантала октанолом реализуется при содержании при экстракции серной кислоты около 200 г/л. При меньшей концентрации H2SO4 соизвлечение ниобия существенно ниже. Однако уменьшается и степень экстракции тантала, что не позволяет достигнуть его полного извлечения либо требует реализации слишком большого числа ступеней равновесия на экстракционном каскаде. При содержании H2SO4 более 200 г/л определяющим является быстрое возрастание соэкстракции ниобия и, соответственно, ухудшение разделения редких элементов.

Очистку экстрактов от примесей проводили обработкой водой, растворами кислот и фторидными растворами этих элементов.

Отмытый от примесей экстракт ниобия и тантала направляется на реэкстракцию ниобия водой. Установлено, что при O:В=3:1 за одну ступень в водную фазу переходит около 80% ниобия и менее 20% тантала. В противоточном режиме достигнута концентрация ниобия в реэкстракте 300-350 г/л Nb2O5 и выше. Из промытого экстракта тантал легко реэкстрагируется водой, а октанол возвращается в процесс. Отработанный раствор после промывки экстракта тантала, во избежание потерь редких металлов, подсоединяется к исходному раствору, идущему на экстракцию ниобия и тантала.

По мнению автора, реализация предлагаемых технологических схем позволит упростить получение высокочистых соединений тантала и ниобия при переработке лопаритового и колумбито-танталитовых концентратов и сократить количество отходов.

Однако к недостаткам известного технического решения можно отнести относительно низкое извлечение тантала и ниобия из исходного концентрата, т.к. параметры некоторых операций процесса переработки являются неоптимальными, а также большим расходом дорогой плавиковой кислоты, которая является очень агрессивной и требует дополнительной защиты оборудования, а в процессе вскрытия плавиковая кислота испаряется.

Наиболее близким техническим решением к заявляемому способу является переработка тантал-ниобиевых концентратов, описанная в учебном пособии «Химическая технология тантала» (А.А. Копырин, Н.В. Зоц, А.В. Нечаев, Ю.Г. Глущенко, СПб.: СПбГТИ (ТУ), 2010. - 80 с.), в котором приводятся сведения о современной технологии переработки колумбитовых концентратов. В настоящее время танталитовые и колумбитовые концентраты наиболее часто вскрывают плавиковой кислотой. Тантал и ниобий переходят в раствор в виде комплексных кислот, состав которых зависит от концентрации HF. Кроме ниобия, тантала, железа и марганца в раствор переходят другие элементы, содержащиеся в сопутствующих минералах олова, титана, кремния и вольфрама в составе комплексных кислот: H2SnF6, H2TiF6, H2SiF6, H2WF8.

При вскрытии концентратов фтористоводородной кислотой получаются растворы, сильно загрязненные посторонними элементами, что раньше затрудняло выделение из них чистых соединений тантала и ниобия. Эффективная переработка данных растворов стала возможна с развитием экстракционных методов извлечения и разделения тантала и ниобия, а также их отделения от других элементов. При разложении плавиковой кислотой технологическая схема содержит меньше операций, чем при сплавлении концентратов щелочными реагентами. С целью интенсификации вскрытия концентратов и для улучшения последующей экстракционной переработки растворов рекомендуется применять смесь плавиковой и серной кислот.

При вскрытии концентрата ниобий и тантал переходят в раствор. Полученный раствор направляют на экстракционное извлечение и разделение ниобия и тантала.

Коллективную противоточную экстракцию раствора, содержащего ниобий и тантал посредством октанола-1 и его изомерами (отанол-2, 2-этилгексанол), имеющие близкие экстракционные свойства. Н-октиловый спирт CH3(CH2)6CH2OH имеет растворимость в воде 0,05 мас.%, удельную массу 0,824 г/см3, температура плавления -16°C, температура кипения 195°C, температура вспышки 64°C; ПДК при работе с ОКЛ - 10 мг/м3.

Разделение ниобия и тантала осуществляется путем отмывки ниобия из очищенного от примесей экстракта раствором минеральной кислоты, после чего реэкстрагируют тантал. Поскольку вместе с ниобием отмывается и часть тантала, то обычно из ниобийсодержащего водного раствора проводят доизвлечение следов тантала.

Полученные реэкстракты ниобия и тантала направляются на дальнейшую переработку с целью получения соответствующих индивидуальных соединений.

К недостаткам прототипа можно отнести то, что в данном источнике рекомендует общую технологию переработки ниобий-танталовых концентратов, потому для получения оптимальных параметров отдельных операций необходимо провести значительные исследования, чтобы установить влияние сопутствующих факторов и повысить степень извлечения отдельных элементов и снизить содержание примесей в них.

В основу настоящего изобретения была положена задача разработать способ переработки ниобий-танталового концентрата, в котором вскрытие осуществлялось бы при таких условиях, чтобы обеспечивалось повышение степени вскрытия концентрата и уменьшалось его время, достигалось снижение энергозатрат на проведение процесса, улучшалась фильтруемость получаемой пульпы после вскрытия, повысить выход товарных продуктов и получить для дальнейшей переработки ниобий- и танталсодержащие растворы высокого качества, и обеспечения безопасных условий труда.

Технический результат достигается тем, что в известный способ переработки колумбитового концентрата, включающий подготовку концентрата к вскрытию, вскрытие концентрата смесью серной и плавиковой кислот, фильтрацию пульпы с отделением кека, который промывают и отправляют на дальнейшую переработку, коллективную противоточную экстракцию раствора, содержащего ниобий и тантал октанолом, промывку экстракта, последующую реэкстракцию ниобия и тантала, причем реэкстракт ниобия подвергают дополнительному обестанталиванию, затем полученные реэкстракты направляют для раздельной их переработки на соответствующие индивидуальные соединения, внесены изменения и дополнения, а именно:

- перед фильтрацией пульпу охлаждают, а перед экстракцией фильтрат смешивают с промывными водами;

- причем промывку экстракта осуществляют смесью серной и плавиковой кислот, оптимальной концентрации;

- оптимальные значения параметров каждой операции выбирают в зависимости от состава и концентрации поступающих реагентов.

Кроме того, вскрытие концентрата осуществляют при температуре 75-85°C, при соотношении Т:Ж=1:(4,5÷5,0) в избытке плавиковой кислоты, при ее концентрации 230-250 г/л и концентрации серной кислоты - 390-410 г/л, а охлаждение пульпы перед фильтрацией ведут до температуры 38-45°C.

Экстракцию проводят непрерывно в смесительно-отстойных экстраторах при отношении O:В=1:(0,34÷0,38), промывку экстракта осуществляют смесью плавиковой и серной кислот, имеющих концентрации 55-65 г/л и 290-310 г/л соответственно, при отношении O:В=1:(0,15÷0,20), реэкстракцию ниобия ведут раствором серной кислоты с концентрацией 290-310 г/л, а тантала - умягченной водой, при отношении О:В=1:(0,52÷0,70) и O:В=1:(0,28÷0,32) соответственно, причем обестанталивание реэкстракта ниобия ведут при отношении O:В=1:(2,20÷2,30).

Вскрытие колумбитового концентрата в смеси серной и плавиковой кислот позволяет уже на первой стадии технологического процесса отделить кек, содержащий практически все активные элементы (уран и торий), а также редкоземельные металлы, и раствор, содержащий целевые компоненты - ниобий и тантал. Раствор, полученный после вскрытия концентратов, является радиационно-безопасным.

Охлаждение пульпы до температуры менее 38°C снижает ее скорость фильтрации; при температуре более 45°C, т.е. выше заявляемого диапазона, наблюдается скорости фильтрации пульпы, но при этом кек достаточно трудно отделить от фильтроткани.

Использование октанола-1 в качестве экстрагента для ниобия и тантала позволяет на экстракционном каскаде отделить ниобий и тантал от "вульгарных примесей", а также на стадии селективной реэкстракции ниобия получить ниобийсодержащий раствор (реэкстракт ниобия) с минимальным содержанием тантала и примесей. Из данного раствора по осадительной технологии получается оксид ниобия высокой степени чистоты (≥99,5%). Танталсодержащий раствор (реэкстракт тантала) направляется на дальнейшую переработку, технология которой зависит от требуемой степени чистоты получаемой продукции.

Реэкстракцию ниобия из раствора осуществляют серной кислотой, а не водой, т.к. это позволяет повысить степень извлечения ниобия, причем концентрация и отношения О:В должны выбираться оптимальными, исходя из анализа результатов испытаний.

Анализ совокупности признаков заявленного изобретения и новых параметров их выполнения и достигаемого при этом результата показывает, что между ними существует определенная причинно-следственная связь, т.к. они получены в результате исследований и опытных испытаний, которые осуществлялись согласно предлагаемому способу. Ниже приводятся результаты, полученные в результате этих испытаний.

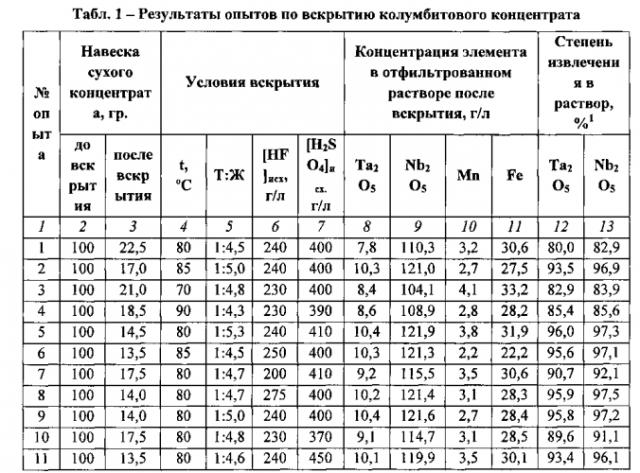

В ходе опытов по вскрытию регулировали концентрацию плавиковой и серной кислот, температуру и соотношение Т:Ж в пульпе, влияющие на полноту вскрытия колумбитового концентрата.

Методика проведения эксперимента заключалась в следующем. В реактор, снабженный мешалкой и термопарой, предварительно заливали требуемое количество смеси кислот, перемешивали в течение 2-3 мин; после чего постепенно порциями загружали навеску колумбитового концентрата.

Фиксировалась температура (с погрешностью ±3°C) после загрузки и выхода ее до заданного значения, далее включался обогрев и терморегулятор.

Пульпа выдерживалась при заданной температуре и постоянном перемешивании в течение указанного времени (τ=8 ч). По истечении заданного интервала времени отбиралась проба, фильтровалась, кек на фильтре промывался. Фильтрат и промывные воды сдавали на содержание ценных компонентов и примесей. Результаты опытов по вскрытию колумбитового концентрата представлены в табл. 1.

Примечание 1: Степень извлечения Ta2O5 и Nb2O5 в раствор рассчитана по содержанию Ta2O5 и Nb2O5 в исходной навеске концентрата и по содержанию Ta2O5 и Nb2O5 в отфильтрованном растворе после вскрытия, промывных водах и с учетом отбора проб во время процесса.

Из данных табл. 1 можно отметить, что температура, концентрация и расход фтористоводородной кислоты, а также содержание в смеси до 390-410 г/л серной кислоты положительно влияют на степень извлечения ниобия и тантала. Наименьшее извлечение Nb2O5 и Ta2O5 в раствор отмечено в опытах, характеризующихся концентрацией серной кислоты в растворе - менее 390 г/л, а также низкой температурой - менее 75°C.

Температура процесса вскрытия также является определяющим фактором для данного процесса. При температуре 75-85°C вскрытие происходит намного интенсивнее, чем при температуре 70°C. Концентрация Σ(Nb2O5+Ta2O5)=120-130 г/л при 80°C достигается за 8 часов процесса вскрытия. Также следует отметить, что повышение температуры процесса более 75-85°C, по-видимому, положительно складывается на степень извлечения Nb2O5 и Ta2O5 в раствор, однако, при данных температурах возникают дополнительные проблемы с выбором конструкционных материалов для организации процесса вскрытия в промышленном масштабе для таких коррозионно-активных сред как смесь фтористоводородной и серной кислот при температуре,близкой к 100°C. Также при температуре более 100°C резко возрастает давление насыщенных паров HF над раствором, увеличивается скорость испарения HF, что увеличивает расход плавиковой кислоты и нагрузку на газоочистное оборудование.

Соотношение Т:Ж в исходной пульпе, равное 1:(4,5÷5,0), позволяет достигать концентрации Σ(Nb2O5+Ta2O5)=120-130 г/л. Изменение этого соотношения в сторону увеличения жидкой фазы в пульпе является весьма негативным фактором при организации промышленной технологии вскрытия исходного сырья для последующей экстракции ниобия и тантала по следующим причинам: снижается излечение ниобия и тантала в раствор; при экстракции октанолом-1 возможен процесс так называемой "инверсии фаз" (плотность органической фазы становится больше плотности водной фазы); из-за повышения плотности и вязкости водной и органической фаз возрастает вероятность механического уноса диспергированной водной фазы и органической и диспергированной органической фазы в водной фазе и т.п.

Такие примеси как железо и марганец, присутствующие в колумбитовом концентрате в макроколичествах, извлекаются в раствор наряду с ниобием и танталом.

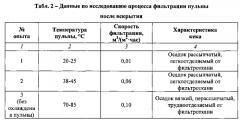

Исследование влияния температуры образующейся в процессе вскрытия пульпы на скорость ее фильтрации производилось следующим образом.

Пульпа после вскрытия охлаждалась за счет естественного теплообмена с окружающей средой (без принудительного охлаждения) до определенной температуры. Далее фиксировалась температура (с погрешностью ±3°C); после выхода ее до заданного значения включался обогрев и терморегулятор; таким образом пульпа выдерживалась при перемешивании в течение 1 ч. После выдержки пульпа фильтровалась на вакуумном фильтре (на фильтроткани КС-44) и фиксировались технологические свойства кека.

Данные по исследованию процесса фильтрации пульпы после вскрытия концентрата представлены в табл. 2.

Из данных табл. 2 можно отметить, что пульпа, при фильтрации в диапазоне температур 70-85°C, имеет высокую скорость фильтрации 0,10 м3/(м2·ч), однако осадок трудно отделяется от фильтроткани. Это обстоятельство приводит к дополнительным трудозатратам по обслуживанию фильтрационного оборудования на операции фильтрации пульпы, а также к повышенному расходу фильтроткани. При фильтрации пульпа, охлажденная до температуры 38-45°C, имеет достаточно высокую скорость фильтрации 0,06 м3/(м2·ч), а также легко отделяется от фильтроткани. Охлаждение пульпы до 20-25°C приводит к резкому снижению скорости фильтрации пульпы.

С целью моделирования процессов промывки, а также подбора оптимального состава промывного раствора была проведена серия опытов в периодическом режиме.

Эксперименты проводились следующим образом: в делительную воронку с мешалкой заливалось заданное количество водной (исходный раствор на экстракцию) и органической фаз (экстрагент - октанол-1).

Затем включалась мешалка на оптимальных оборотах (без образования очень тонких нерасслаивающихся эмульсий) и проводился процесс экстракции. По истечении 3-х минут мешалка выключалась.

После полного расслаивания и осветления фазы разделялись с помощью нижнего крана делительной воронки (выпуск водной фазы) и отбирались пробы водной фазы на анализ. Замерялись объемы водной и органической фаз и их плотности.

Проводили 1 контакт экстрагента с исходным раствором, состав которого приведен в табл. 3, затем органическую фазу делили на 5 равных частей и контактировали с промывными растворами различного состава при одном соотношении O:В.

Об эффективности процесса промывки судили по концентрациям примесей в органической фазе после контактирования с промывным раствором.

Анализ данных табл. 3 показывает, что наибольшей селективностью по отношению к примесям Al, Са, Ti, Zr, W обладает раствор 60 г/л HF + 300 г/л H2SO4. Снижение концентрации плавиковой и серной кислот в промывном растворе до 50 и 280 г/л приводит к снижению степени промывки экстракта (повышению концентрации примесей в экстракте после промывки) от примесей. Увеличение концентрации плавиковой и серной кислот в промывном растворе до 70 и 320 г/л приводит к дополнительному расходу серной кислоты и значительно не влияет на степень промывки экстракта от примесей.

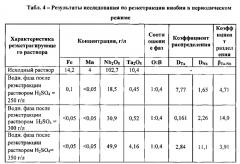

С целью моделирования процесса реэкстракции ниобия, а также подбора оптимального состава реэкстрагирующего ниобий раствора была проведена серия опытов в периодическом режиме.

Эксперименты проводились следующим образом: в делительную воронку с мешалкой заливалось заданное количество водной (исходный раствор на экстракцию) и органической фаз (экстрагент - октанол-1).

Затем включалась мешалка на оптимальных оборотах (без образования очень тонких нерасслаивающихся эмульсий) и проводился процесс экстракции. По истечении 3-х минут мешалка выключалась.

После полного расслаивания и осветления фазы разделялись с помощью нижнего крана делительной воронки (выпуск водной фазы) и отбирались пробы водной фазы на анализ. Замерялись объемы водной и органической фаз.

Проводили 1 контакт экстрагента с исходным раствором, состав которого приведен в табл. 4, затем органическую фазу делили на 3 равные части и контактировали с реэкстрагирующими растворами различного состава при одном соотношении O:В.

Об эффективности процесса реэкстракции ниобия судили по коэффициенту разделения βTa-Nb.

Результаты исследования по реэкстракции ниобия в периодическом режиме приведены в табл. 4.

Анализ данных табл. 4 показывает, что наибольшей селективностью (коэффициент разделения) по отношению к Nb2O5 обладает раствор серной кислоты H2SO4 - 300 г/л. Снижение концентрации серной кислоты в реэкстрагирующем растворе до 250 г/л приводит к снижению селективности раствора по отношению к Nb2O5, что может потребовать значительного увеличения числа ступеней экстракционного каскада. Увеличение концентрации серной кислоты в реэкстрагирующем растворе до 350 г/л приводит к дополнительному расходу серной кислоты и значительно не влияет на селективность реэкстрагирующего раствора.

Ниже приведены результаты экспериментов по выбору оптимальных параметров процесса непрерывной экстракции, промывки экстракта, реэкстракции ниобия и тантала, а также обестанталивания реэкстракта ниобия.

Экстракционное разделение ниобия и тантала и их очистка от примесей было организовано следующим образом.

В непрерывном противоточном экстракционном каскаде было задействовано 45 рабочих ступеней на противоточных смесительно-отстойных экстракторах. В процессе непрерывных испытаний экстракционного разделения ниобия и тантала был проведен поиск оптимальных режимов экстракционного передела.

Серия исследований в рамках данного этапа была направлена на поиск оптимальных режимов для получения реэкстракта ниобия и реэкстракта тантала требуемого качества.

Количество ступеней в контурах каскада:

- общее количество рабочих ступеней в каскаде n=45

- количество ступеней в экстракционной части n=10

- количество ступеней в промывочной части n=6

- количество ступеней в контуре обестанталивания n=6

- количество ступеней на реэкстракции ниобия n=11

- количество ступеней на реэкстракции тантала n=9

- количество камер отстоя органической и водной фаз n=3

Рабочие растворы на каскад:

1. Исходный раствор, г/л:

Ta2O5 - 10,1; Nb2O5 - 126,3; Mn - 3,0; Fe - 25,1; Al - 0,85; Ca - 0,2; Ti - 0,9; Zr - 0,14; Si - 9,37; F - 190,6; плотность раствора ρ=1,395 г/л.

2. Промывной раствор: H2SO4 - 300 г/л + HF-60 г/л.

3. Реэкстрагирующий раствор для ниобия: H2SO4 - 300 г/л.

4. Реэкстрагирующий раствор для тантала: вода деионизированная.

5. Экстрагент - оборотный октанол-1 (ρ=0,825 г/л).

Об эффективности работы экстракционного каскада судили по концентрациям элементов с рафинате, реэкстракте ниобия, реэкстракте тантала и органической фазе после реэкстракции тантала. Пробы отбирались после вывода экстракционного каскада в равновесный режим через 36 ч непрерывной работы экстракционного каскада.

Результаты работы экстракционного каскада представлены в табл. 5.

Анализ данных табл. 5 показывает, что в оптимальном режиме (опыт 4) реэкстракт ниобия содержит примеси Ta2O5 менее 0,1 г/л, что позволяет получить гидроксид ниобия требуемого качества.

Контур обестанталивания показал свою эффективность - реэкстракт ниобия при работе с контуром обестанталивания не содержит Ta2O5.

Концентрация Nb2O5 в реэкстракте тантала составляет 0,02 г/л с минимальным количеством вульгарных примесей. Из данного раствора позволяет получить гидроксид тантала требуемого качества.

Органическая фаза после реэкстракции тантала практически не содержит Та2О5 и Nb2O5 (менее 0,1 г/л); данный режим реэкстракции ниобия и тантала позволяет полностью регенерировать органическую фазу к повторному использованию в экстракционном процессе.

При данном соотношении фаз O:В на экстракции также достигается практически полное извлечение Ta2O5 и Nb2O5 из исходного раствора; содержание Ta2O5 и Nb2O5 в рафинате при установившемся режиме работы каскаде не превышает 0,1 г/л. Органическая фаза полностью регенерирована; содержание Ta2O5 и Nb2O5 в органической фазе после реэкстракции тантала менее 0,1 г/л, что может быть признано удовлетворительным результатом.

Для лучшего понимания заявляемого технического решения рассмотрим его реализацию на примере переработки колумбитового концентрата при оптимальных параметрах на операциях передела.

Технологическая схема приведена на фиг. 1. Она представлена в виде отдельных блоков, соответствующих названию операции. В блоках также указаны параметры каждой операции, а расположены они в последовательности реализации заявляемого изобретения. Технологическая схема не нуждается в дополнительных разъяснениях, т.к. все связи между блоками и направление поступающих на каждую операцию реагентов указаны стрелками, на которых указаны их название и сведения, необходимые для понимания осуществления каждой операции.

На фиг. 2 приведена более подробная схема экстракционного каскада, на которой показано расположение основного оборудования - смесительно-отстойных экстракторов и их количество на каждой операции: экстракции, промывки, реэкстракции ниобия и тантала, а также обестанталивании реэкстракта ниобия.

Символы, приведенные на фиг. 2, означают: Н-1/1-7 - насосы, осуществляющие транспортировку рабочих растворов на каждой операции; ЭК-1/1-45 - количество экстракторов, используемых на всех вышеуказанных операциях, в том числе на каждой из них; Е-1/1-9 - емкости для исходных и конечных продуктов, получаемых на каждой операции, причем назначение их ясно из названий, указанных на каждой емкости; FTI - приборы контроля расхода (расходомер).

Измельченный колумбитовый концентрат, содержащий ниобий и тантал, поступал на производство, где после подготовки осуществлялось его вскрытие.

Вскрытие колумбитового концентрата осуществлялось в реакторе для вскрытия, снабженного перемешивающим устройством, штуцерами для подачи греющего агента, и штуцерами для подключения к системе аспирации и пробоотборными устройствами, позволяющими осуществлять пробоотбор получаемых в результате вскрытия пульп. Для вскрытия в реактор загружалась смесь плавиковой и серной кислот, имеющих концентрацию в растворе 240 и 400 г/л соответственно и перемешивали 2-3 мин. Затем в реактор при постоянном перемешивании порционно загружали колумбитовый концентрат до соотношения и нагревали реакционную массу до температуры 80°C.

Пульпа выдерживалась при заданной температуре, постоянном перемешивании в течение указанного времени (τ=8 ч). По истечении заданного интервала времени отбиралась проба, фильтровалась и промывалась. Фильтрат и промывные воды сдавались на анализ содержания ценных компонентов и примесей.

После окончания процесса вскрытия реакционная пульпа охлаждалась естественным путем до температуры 42-45°C и далее выдерживалась при перемешивании в течение 1 ч.

Аспирационные газы, содержащие пары фтористого водорода и следы фторида кремния, отправлялись на газоочистку. Очищенный воздух выбрасывался в атмосферу.

Реакционная пульпа из реактора для вскрытия сливалась в приемник суспензии, подключенный к вакуумной системе.

После проведения фильтрации реакционной пульпы и слива фильтрата в промежуточную емкость кек подвергался промывке на фильтровальной перегородке.

Фильтрат и промывные воды объединялись в промежуточной емкости. Промытый кек направлялся на переработку.

Раствор, полученный после объединения фильтрата с промывными водами после осуществления процесса промывки осадка, содержавший основное количество ниобия и тантала с небольшим количеством примесей, являлся исходным раствором для проведения процесса экстракционного разделения на экстракционном каскаде (см. фиг. 2).

Экстракционный каскад состоял из 45 экстракторов типа "смеситель-отстойник" с механическим перемешиванием.

Экстракционный каскад состоял из следующих контуров (стадий):

- экстракционная часть - 10 экстракторов;

- промывная часть - 6 экстракторов;

- контур обестанталивания - 6 экстракторов;

- реэкстракция ниобия - 11 экстракторов;

- реэкстракция тантала - 9 экстракторов.

Для экстракционного каскада использовались следующие растворы:

- экстрагент - 100% октанол-1;

- исходный раствор для экстракционного каскада;

- промывной раствор -300 г/л H2SO4+60 г/л HF;

- реэкстрагирующий ниобий раствор - 300 г/л H2SO4;

- реэкстрагирующий тантал раствор - вода деионизированная.

Соотношение потоков (расхода) органической и водной фаз α=Vо/Vв в контурах экстракционного каскада является очень важным изменяемым, т.е. контролируемым и регулируемым параметром в зависимости от различных факторов (состава исходного раствора, значение коэффициентов разделения и т.д.), но для конкретного процесса и реальных условий есть базовое соотношение, которое может несколько меняться в ту или иную сторону, и которое принимается при запуске экстракционного каскада (указаны на блок-схеме фиг. 1).

Для экстракционного каскада приняты следующие базовые соотношения органической и водной фаз:

- экстракционная часть: O:В=1:(0,34÷0.38);

- промывная часть: O:В=1:(0,15÷0.20);

- контур обестанталивания: O:В=1:(2,20÷2,30);

- реэкстракция ниобия: O:В=1:(0,62÷0,70);

- реэкстракция тантала: O:В=1:(0,28÷0.32).

Исходный раствор из емкости Е-3 для экстракционного разделения (см. фиг. 2), содержащий ~120-130 г/л Σ(Nb2O5+Ta2O5), 25-30 г/л (Fe+Mn), а также и до 5-7 г/л вульгарных примесей (W, Ti, Zr, Al, Si, Ca и пр.), подается насосом Н-1 в головную камеру экстракционного каскада.

Экстрагент (100% октанол-1 оборотный)