Гибридная отрицательная пластина для свинцо-вокислотной аккумуляторной батареи и свинцово-кислотная аккумуляторная батарея

Иллюстрации

Показать всеИзобретение относится к области электротехники, а именно к гибридной отрицательной пластине для свинцово-кислотной аккумуляторной батареи, которая обеспечивает подавление или снижение потенциала выделения газообразного водорода. Повышение цикличности ресурса аккумуляторной батареи является техническим результатом изобретения. В гибридной отрицательной пластине для свинцово-кислотной аккумуляторной батареи, содержащей заполненную активным материалом отрицательного электрода пластину, имеющую образованный на ее поверхности слой покрытия из углеродной смеси, содержащей углеродный материал для обеспечения проводимости, активированный уголь для обеспечения емкости конденсатора и/или емкости псевдоконденсатора и по меньшей мере связующее, в качестве активированного угля используется активированный уголь, модифицированный кислотной функциональной группой в количестве от 0,16 до 0,489 мкмоль/м2 на 1 г активированного угля. 3 н. и 8 з.п. ф-лы, 4 ил., 9 табл., 5 пр.

Реферат

Область техники

Настоящее изобретение относится к гибридной отрицательной пластине для свинцово-кислотной аккумуляторной батареи, пригодной для применений в гибридном автомобиле с повторяющимися быстрыми зарядом и разрядом в состоянии частичного заряда (PSOC) и промышленных применений, таких как ветроэнергоустановки и PV (фотовольтаика), и к свинцово-кислотной аккумуляторной батарее.

Уровень техники

JP-Т-2007-506230 (используемое здесь обозначение "JP-Т" означает опубликованный японский перевод патентной заявки РСТ) предлагает изобретение, в котором за счет использования гибридной отрицательной пластины, содержащей отрицательную пластину, содержащую пористую собирающую пластину и заполняющий ее свинцовый активный материал и имеющую образованный на ее поверхности слой покрытия из углеродной смеси, содержащей два вида углеродных материалов, содержащих первый углеродный материал, такой как проводящая углеродная сажа, и второй углеродный материал, такой как активированный уголь или графит, имеющую емкость конденсатора и/или емкость псевдоконденсатора и связующее, в качестве отрицательного электрода свинцово-кислотной аккумуляторной батареи, в случае повторяющихся быстрых заряда и разряда в PSOC свинцово-кислотной аккумуляторной батареи ресурс может быть сильно продлен с помощью функции конденсатора по сравнению со свинцово-кислотной аккумуляторной батареей, оборудованной обычной отрицательной пластиной.

Ссылки уровня техники

[Патентные ссылки]

[Патентная ссылка 1] JP-Т-2007-506230

Сущность изобретения

Проблемы, которые решает изобретение

Однако в свинцово-кислотной аккумуляторной батарее стало ясно, что, так как количество газообразного водорода, выделяющегося из отрицательного электрода во время зарядки, определяется водородным перенапряжением отрицательного электрода, формирование слоя покрытия из вышеописанной углеродной смеси с большой площадью поверхности и низким водородным перенапряжением на поверхности заполненной активным материалом отрицательного электрода пластины, как описано выше в патентном документе 1, способствует выделению газообразного водорода, приводя к уменьшению электролита из-за электролиза воды во время зарядки. Чтобы подавить это явление, патентный документ 1 описывает увеличение водородного перенапряжения путем подмешивания к углеродной смеси добавок, таких как свинец, цинк, висмут, серебро и их соединения. Водородное перенапряжение отрицательного электрода может быть увеличено путем добавления этих добавок, но и это увеличенное водородное напряжение все еще недостаточно. В результате исследований было обнаружено, что, особенно когда в качестве второго углеродного материала используется активированный уголь, водородное перенапряжение не может быть увеличено, и свойства самого активированного угля сильно влияют на присутствие или отсутствие возникновения эффекта увеличения водородного перенапряжения.

Настоящее изобретение основано на данном открытии. Настоящее изобретение имеет целью преодоление проблем в вышеописанном обычном изобретении и обеспечение гибридной отрицательной пластины для свинцово-кислотной аккумуляторной батареи, которая подавляет уменьшение водородного перенапряжения и дополнительно подавляет восстановление воды за счет увеличения водородного перенапряжения на основании улучшения активированного угля, приводя к улучшению циклических характеристик свинцово-кислотной аккумуляторной батареи, а также свинцово-кислотной аккумуляторной батареи, использующей эту гибридную отрицательную пластину.

Средство решения проблемы

Настоящее изобретение обеспечивает гибридную отрицательную пластину для свинцово-кислотной аккумуляторной батареи, содержащую заполненную активным материалом отрицательного электрода пластину, имеющую образованный на ее поверхности слой покрытия из углеродной смеси, содержащей углеродный материал для обеспечения проводимости, активированный уголь для обеспечения емкости конденсатора и/или емкости псевдоконденсатора и по меньшей мере связующее, при этом активированный уголь представляет собой активированный уголь, модифицированный функциональной группой.

Настоящее изобретение обеспечивает гибридную отрицательную пластину для свинцово-кислотной аккумуляторной батареи, при этом активированный уголь, модифицированный функциональной группой, содержит летучий компонент в количестве от 3 до 30% по массе.

Настоящее изобретение обеспечивает гибридную отрицательную пластину для свинцово-кислотной аккумуляторной батареи, при этом углеродная смесь содержит от 5 до 70 массовых частей углеродного материала, от 20 до 80 массовых частей активированного угля, от 1 до 20 массовых частей связующего, от 0 до 10 массовых частей загустителя и от 0 до 10 массовых частей коротковолокнистой арматуры.

Настоящее изобретение обеспечивает гибридную отрицательную пластину для свинцово-кислотной аккумуляторной батареи, при этом количество углеродной смеси, нанесенной на поверхность заполненной активным материалом отрицательного электрода пластины, составляет 15 массовых частей или менее на 100 массовых частей активного материала отрицательного электрода.

Настоящее изобретение обеспечивает гибридную отрицательную пластину для свинцово-кислотной аккумуляторной батареи, при этом слой покрытия из углеродной смеси имеет пористость от 40 до 90%.

Настоящее изобретение обеспечивает гибридную отрицательную пластину для свинцово-кислотной аккумуляторной батареи, при этом слой покрытия из углеродной смеси имеет толщину 0,1 мм или менее.

Настоящее изобретение обеспечивает гибридную отрицательную пластину для свинцово-кислотной аккумуляторной батареи, при этом активированный уголь, модифицированный функциональной группой, имеет кислотную поверхностную функциональную группу.

Настоящее изобретение обеспечивает гибридную отрицательную пластину для свинцово-кислотной аккумуляторной батареи, при этом количество кислотной поверхностной функциональной группы таково, что величина, полученная делением ее количества на 1 г активированного угля на удельную площадь поверхности активированного угля, составляет от 0,16 до 3,11 мкмоль/м2.

Настоящее изобретение обеспечивает гибридную отрицательную пластину для свинцово-кислотной аккумуляторной батареи, при этом кислотная поверхностная функциональная группа представляет собой карбоксильную группу и количество карбоксильной группы на 1 г активированного угля таково, что величина, деленная на удельную площадь поверхности активированного угля, составляет 0,01 мкмоль/м2 или более.

Настоящее изобретение обеспечивает гибридную отрицательную пластину для свинцово-кислотной аккумуляторной батареи, при этом кислотная поверхностная функциональная группа представляет собой лактоновую группу и количество лактоновой группы на 1 г активированного угля таково, что величина, деленная на удельную площадь поверхности активированного угля, составляет 0,04 мкмоль/м2 или более.

Настоящее изобретение обеспечивает гибридную отрицательную пластину для свинцово-кислотной аккумуляторной батареи, при этом кислотная поверхностная функциональная группа представляет собой фенольную гидроксильную группу и количество фенольной гидроксильной группы на 1 г активированного угля таково, что величина, деленная на удельную площадь поверхности активированного угля, составляет 0,14 мкмоль/м2 или более.

Эффект изобретения

Согласно изобретению, описанному в пункте 1 формулы изобретения, свинцово-кислотная аккумуляторная батарея, содержащая данную гибридную отрицательную пластину, может подавлять уменьшение водородного перенапряжения, приводя, например, к улучшению циклических характеристик быстрого заряда и разряда в PSOC. Таким образом, данная свинцово-кислотная аккумуляторная батарея подходит для использования в гибридных автомобилях с повторяющимися включением/выключением двигателя и в промышленных отраслях, использующих различные батареи, таких как ветроэнергоустановки, и дает прекрасный эффект.

Изобретение по пункту 2 формулы изобретения может увеличивать водородное перенапряжение отрицательного электрода и, дополнительно, может уменьшать внутреннее сопротивление. Изобретение также подавляет осаждение свинца. Таким образом, изобретение обеспечивает свинцово-кислотную аккумуляторную батарею, имеющую прекрасные характеристики батареи.

Изобретение по пункту 3 формулы изобретения может обеспечивать хорошую проводимость и емкость конденсатора отрицательного электрода тем, что количество первого углеродного материала составляет от 5 до 70 массовых частей.

Изобретение может обеспечивать емкость конденсатора тем, что количество активированного угля, модифицированного функциональной группой, составляет от 20 до 80 массовых частей.

Изобретение может обеспечивать электрическое соединение между слоем покрытия из углеродной смеси и поверхностью заполненной активным материалом отрицательного электрода пластины, а также проводимость, и дополнительно может поддерживать слой покрытия из углеродной смеси в хорошем пористом состоянии тем, что количество связующего составляет от 1 до 20 массовых частей.

В изобретении по пункту 3 формулы изобретения количества загустителя и коротковолокнистой арматуры составляют соответственно 10 массовых частей или менее, и данное количество эффективно для приготовления углеродной смеси в пастообразном состоянии без ухудшения проводимости. Кроме того, коротковолокнистая арматура может предотвращать трещины слоя покрытия из углеродной смеси во время сушки.

Изобретение по пункту 4 формулы изобретения может надежно формировать слой покрытия из углеродной смеси, имеющий надлежащую толщину, приводя к вышеописанному эффекту.

Изобретение по пункту 5 формулы изобретения может обеспечивать движение электролита и поэтому может обеспечивать хорошие разрядные характеристики тем, что слой покрытия из углеродной смеси имеет пористость от 60 до 90%.

Изобретение по пункту 6 формулы изобретения дает экономически достаточный эффект разряда тем, что слой покрытия из углеродной смеси имеет толщину 1,0 мм или менее.

Согласно изобретению, описанному в пункте 7 формулы изобретения, свинцово-кислотная аккумуляторная батарея может быть использована в гибридных автомобилях с повторяющимися операциями включения-выключения двигателя и различных промышленных отраслях, использующих батарею, таких как ветроэнергоустановки, вследствие чего циклические характеристики быстрого заряда и разряда могут быть улучшены.

Изобретения по пунктам 8-12 формулы изобретения увеличивают электростатическую емкость гибридной отрицательной пластины. Свинцово-кислотная аккумуляторная батарея, содержащая каждую из этих гибридных пластин, описанных в пункте 13 формулы изобретения, улучшает приемистость разряда, и это ведет к улучшению циклических характеристик. Кроме того, водородное перенапряжение гибридной отрицательной пластины увеличивается, и восстановление воды подавляется, приводя к улучшению циклических характеристик.

Краткое описание чертежей

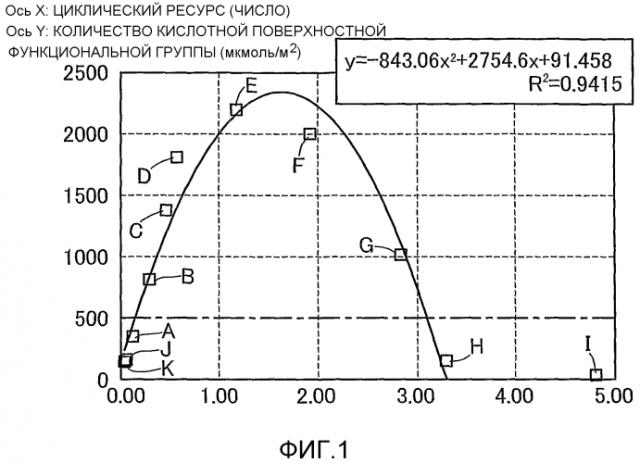

Фиг.1 представляет собой график, показывающий соотношение между количеством кислотной поверхностной функциональной группы на единицу площади активированного угля и циклическим ресурсом.

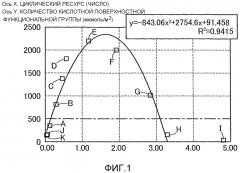

Фиг.2 представляет собой график, показывающий соотношение между количеством карбоксильной группы на единицу площади активированного угля и циклическим ресурсом.

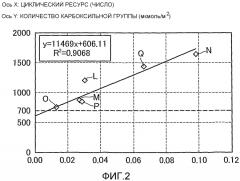

Фиг.3 представляет собой график, показывающий соотношение между количеством лактоновой группы на единицу площади активированного угля и циклическим ресурсом.

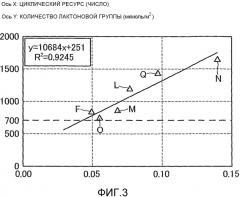

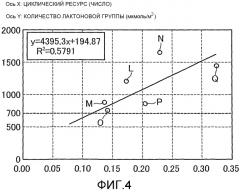

Фиг.4 представляет собой график, показывающий соотношение между количеством фенольной гидроксильной группы на единицу площади активированного угля и циклическим ресурсом.

Вариант осуществления изобретения

Вариант осуществления настоящего изобретения подробно описывается ниже.

Когда активированный уголь, выбранный в качестве второго углеродного материала, смешиваемого с первым углеродным материалом, обычно используют как активированный уголь для конденсатора с двойным электрическим слоем, активированный уголь подвергают обработке для удаления из него поверхностной функциональной группы, например, с помощью высокотемпературной обработки, чтобы улучшить долговечность активированного угля. Причина этого состоит в том, что, когда используют органический электролит, поверхностная функциональная группа активированного угля привносит влагу в систему, и эта влага заметно ухудшает долговечность. Дополнительно упоминается, что в водном конденсаторе влага заставляет используемый в основе металлический материал коррозировать и вымываться, и получающиеся в результате примесные ионы ухудшают долговечность.

Однако авторы настоящего изобретения обнаружили, что поверхностная функциональная группа активированного угля, присутствие которой обычно считали необязательным, играет критическую роль в увеличении водородного перенапряжения.

Более конкретно, углеродная смесь, содержащая углеродную сажу для обеспечения проводимости в качестве первого углеродного материала, обычный активированный угль, РР в качестве связующего и воду в качестве диспергатора, наносится на поверхность отрицательной пластины свинцово-кислотной аккумуляторной батареи, то есть пластины, заполненной активным свинцовым материалом, с последующей сушкой. Таким образом, готовили гибридный отрицательный электрод с образованным на нем пористым слоем покрытия из углеродной смеси. Приготовленный таким образом гибридный отрицательный электрод использовали в качестве отрицательного электрода свинцово-кислотной аккумуляторной батареи и повторяли заряд и разряд. В ходе повторения заряда-разряда ожидали, что ионы свинца, растворяющиеся из гибридного отрицательного электрода, будут постепенно осаждаться на поверхности пористого слоя покрытия из углеродной смеси, образуя слои металлического свинца и/или сульфата свинца, и, в результате, водородное перенапряжение отрицательного электрода увеличится до уровня отрицательного электрода без слоя покрытия из углеродной смеси.

Однако фактически, когда количество поверхностной функциональной группы активированного угля невелико, ионы свинца не осаждаются в достаточной степени, и хотя заряд и разряд повторяются, водородное перенапряжение не увеличивается. Ввиду этого факта, с помощью эксперимента, каждый из активированных углей, в которых количество поверхностной функциональной группы было постепенно увеличено, вводили в состав углеродной смеси, готовили многочисленные отрицательные электроды таким же образом, как описано выше, получали свинцово-кислотные аккумуляторные батареи, имеющие внутри себя соответствующие отрицательные электроды, и изучали состояние отрицательных электродов после повторения заряда и разряда соответственно. В результате было доказано, что слои металлического свинца и/или сульфата свинца в достаточной степени формировались на поверхности слоя покрытия из углеродной смеси, и водородное перенапряжение соответствующих отрицательных электродов увеличивалось.

В результате дальнейших экспериментов и исследований с вышеуказанной точки зрения был сделан вывод, что количество поверхностной функциональной группы активированного угля вызывает эффект увеличения водородного перенапряжения в количестве конкретного диапазона, описанного ниже. Следовательно, обычный активированный уголь рассматривается как активированный уголь, который не модифицирован поверхностной функциональной группой, а активированный уголь, охарактеризованный в настоящем изобретении, как описано в пункте 1 формулы, называется "активированный уголь, модифицированный функциональной группой" и отличается от обычного активированного угля.

Обычно считается, что количество поверхностной функциональной группы может быть количественно определено с помощью РФЭС (рентгеновской фотоэлектронной спектроскопии) и метода титрования на конкретную функциональную группу, но количественное определение требует высокой технологии и обычно трудно для выполнения. В результате интенсивных исследований ввиду данного обстоятельства авторы настоящего изобретения придумали использовать количественную величину летучего компонента, заданного в JISM8812, в качестве альтернативного параметра. Соответственно на отрицательных электродах формировали пористые слои покрытия из углеродной смеси, содержащие различные активированные угли с разным количеством функциональной группы, и измеряли водородное перенапряжение соответствующих отрицательных электродов с помощью циклической вольтамперограммы. В результате, когда активированный уголь содержит летучий компонент в количестве 3% по массе или более, водородное перенапряжение увеличивается, а когда количество летучего компонента увеличивается и превышает 30% по массе, емкость конденсатора уменьшается. Из этого факта стало ясно, что количество летучего компонента предпочтительно находится в диапазоне от 3 до 30% по массе, а более предпочтительно от 4 до 25% по массе, и долговечность не ухудшается.

Предпочтительная углеродная смесь по настоящему изобретению имеет состав, содержащий от 5 до 70 массовых частей первого углеродного материала, от 20 до 80 массовых частей активированного угля, от 1 до 10 массовых частей связующего, от 1 до 10 массовых частей загустителя и от 0 до 10 массовых частей коротковолокнистой арматуры.

Первый углеродный материал необходим, чтобы обеспечивать проводимость, и подходящие примеры первого углеродного материала включают углеродную сажу, такую как ацетиленовая сажа и печная сажа, сажа Ketjen и графит. С точки зрения акцента на проводимости, этот углеродный материал предпочтительно содержит небольшое количество поверхностной функциональной группы. Когда количество добавленного первого углеродного материала составляет менее 5 массовых частей, проводимость не может быть обеспечена, что приводит к снижению емкости конденсатора. С другой стороны, когда данное количество превышает 70 массовых частей, проводящий эффект насыщается. Количество первого углеродного материала более предпочтительно составляет от 10 до 60 массовых частей.

Активированный уголь необходим, чтобы обеспечивать емкость в качестве конденсатора и/или псевдоконденсатора. С точки зрения обеспечения емкостей конденсатора и/или псевдоконденсатора, когда количество добавленного активированного угля составляет менее 20 массовых частей, емкость конденсатора является недостаточной, а, с другой стороны, когда его количество превышает 80 массовых частей, доля первого углеродного материала относительно уменьшается, и емкость отчасти снижается. Количество активированного угля более предпочтительно составляет от 30 до 70 массовых частей.

Связующее необходимо, чтобы связывать углеродные материалы друг с другом и связывать углеродные материалы с поверхностью отрицательного электрода, составляющего свинцово-кислотную аккумуляторную батарею, тем самым обеспечивая электрическое соединение, и дополнительно поддерживать смесь в пористом состоянии. Подходящие примеры связующего включают в себя полихлоропрен, SBR, PTFE и PVDF. Когда количество связующего составляет менее 1 массовой части, связывание является недостаточным, а, с другой стороны, когда его количество превышает 20 массовых частей, связующий эффект насыщается, и дополнительно, так как связующее является изолирующим веществом, связующее уменьшает проводимость. Количество связующего более предпочтительно составляет от 5 до 15 массовых частей.

Загуститель полезен для приготовления пастообразной смеси. Подходящие примеры водной пасты включают в себя производные целлюлозы, такие как СМС и МС, полиакрилат и поливиниловый спирт, а подходящие примеры органической пасты включают в себя NMP (N-метил-2-пирролидон) и 1-метил-2-пирролидон. В случае использования загустителя, когда сухой остаток превышает 10 массовых частей, проводимость смеси ухудшается. Следовательно, количество загустителя не должно превышать 10 массовых частей.

Коротковолокнистая арматура эффективна для подавления образования трещин из-за сушки, когда смесь готовят в виде пасты и пасту наносят на отрицательный электрод. Материал арматуры должен быть устойчивым в кислотности серной кислоты, и его примеры включают в себя углерод, стекло, РЕТ (полиэтилентерефталат) и сложный полиэфир. Арматура желательно имеет размер 20 мкм или менее и длину от 0,1 мм до 4 мм. Когда количество добавленной арматуры превышает 10 массовых частей, данное количество уменьшает относительные доли углеродного материала и связующего, приводя к ухудшению рабочих характеристик, а также снижает проводимость. Следовательно, количество арматуры не должно превышать 10 массовых частей.

Количество добавленной углеродной смеси предпочтительно составляет 15 массовых частей или менее на 100 массовых частей активного материала отрицательного электрода. Когда количество углеродной смеси превышает 15 массовых частей, толщина слоя покрытия увеличивается и эффект насыщается. Количество углеродной смеси более предпочтительно составляет от 3 до 10 массовых частей.

Пористый слой покрытия из углеродной смеси, покрывающий заполненную активным материалом отрицательного электрода пластину, имеет пористость предпочтительно от 40 до 90%. Когда пористость меньше чем 40%, движение электролита подавляется, приводя к снижению разрядных характеристик. С другой стороны, когда пористость превышает 90%, эффект насыщается и, дополнительно, толщина слоя покрытия увеличивается, приводя к трудности конструирования. Пористость более предпочтительно составляет от 60 до 80%.

Слой покрытия из углеродной смеси имеет толщину 1,0 мм или менее. Уже когда толщина превышает 1,0 мм, характерный эффект разряда насыщается и дополнительного улучшения не достигается. По этой причине толщина 1,0 мм или менее дает вышеуказанный эффект экономичным образом.

Сравнительный тестовый пример 1

Соответствующие потенциалы выделения газообразного водорода шести типов активированных углей, каждый из которых содержал летучий компонент в различном количестве 2,5%, 3,0%, 3,2%, 4,1%, 4,8% и 5,3% по массе, изучали следующим образом.

Шесть типов активированных углей использовали в качестве составляющих ингредиентов углеродной смеси, показанной в таблице 1 ниже, и шесть типов углеродных смесей готовили как образцы №№ 1-6. Каждый из шести типов образцов углеродной смеси наносили на обе поверхности 2 см квадратной пластины чистого свинца в суммарном количестве 0,5 г. Пластину помещали между AGM-сепараторами (впитывающими стеклянными матами) и на обе стороны укладывали противоэлектроды, содержащие диоксид свинца, получая пакет (ламинат). Данный пакет помещали между акриловыми пластинами и фиксировали так, что к нему прикладывалось давление 20 кПа. Пакет помещали в водный раствор серной кислоты, имеющий плотность 1,30 и температуру 25°С, 10 раз повторяли заряд и разряд с помощью циклической вольтамперограммы при скорости сканирования 10 мВ/с в интервале от -1,6 В до +1,0 В относительно Hg/Hg2SO4, и измеряли катодный потенциал при начале выделения водорода в 10-ом цикле. Результаты показаны в таблице 2 ниже.

С другой стороны, с целью сравнения, 2 см квадратную пластину чистого свинца, на которую не наносили углеродную смесь, использовали в качестве сравнительного образца. Сравнительный образец помещали между AGM-сепаратором и диоксидом свинца, получая пакет, и полученный пакет помещали между акриловыми пластинами и фиксировали так, что к нему прикладывалось давление 20 кПа. Заряд и разряд повторяли 10 раз при тех же условиях, как и выше, и измеряли катодный потенциал при выделении водорода в 10-ом цикле. Результаты показаны в таблице 2. Из таблицы 2 ясно, что потенциал выделения газообразного водорода увеличивается с увеличением количества летучего компонента в активированном угле, и когда количество летучего компонента составляет 3,0% по массе или более, получается беспроблемный потенциал выделения газообразного водорода свинцово-кислотной аккумуляторной батареи.

В таблице 1, таблице 2 и таблице 3, описанных ниже, активированный уголь, модифицированный функциональной группой, обозначен просто как активированный уголь.

| Таблица 1 Состав композиции углеродной смеси | |

| Материалы | Количество в смеси (массовые части) |

| Первый углеродный материал: печная сажа | 45 массовых частей |

| Активированный уголь | 40 массовых частей |

| Связующее: полихлоропрен | 10 массовых частей |

| Загуститель: СМС | 4 массовых части |

| Коротковолокнистая арматура: тетрон | 5 массовых частей |

| Диспергирующая среда: ионообменная вода | 280 массовых частей |

| Таблица 2 | |||

| Тип активированного угля | Рабочий электрод | Количество летучего компонента активированного угля (мас.%) | Потенциал начала выделения водорода(В относительно Hg/Hg2SO4) |

| Образец № 1 | Пластина чистого свинца | 2,5 | -1,36 |

| Образец № 2 | Пластина чистого свинца | 3,0 | -1,43 |

| Образец № 3 | Пластина чистого свинца | 3,2 | -1,47 |

| Образец № 4 | Пластина чистого свинца | 4,1 | -1,49 |

| Образец № 5 | Пластина чистого свинца | 4,8 | -1,50 |

| Образец № 6 | Пластина чистого свинца | 5,3 | -1,51 |

| Сравнительный образец | Пластина чистого свинца | - | -1,52 |

Сравнительный тестовый пример 2

Обычную сформированную положительную пластину и сформированную отрицательную пластину, используемые в свинцово-кислотной аккумуляторной батарее с регулирующим клапаном, готовили обычным способом. Каждый из шести типов углеродных смесей, имеющих общий состав композиции, показанный в таблице 1, и каждый из шести типов активированных углей, содержащих летучий компонент в разном количестве 2,5%, 3,0%, 3,2%, 4,1%, 4,8% и 5,3% по массе, наносили на обе поверхности каждой из сформированных отрицательных пластин, полученных таким образом, с последующей сушкой при 60°С в течение 1 часа на воздухе. Таким образом, получали шесть типов гибридных отрицательных пластин с пористым слоем покрытия из углеродной смеси, имеющим пористость 75%.

Каждый из шести типов полученных выше гибридных отрицательных пластин использовали в качестве отрицательного электрода. Отрицательную пластину укладывали слоями с положительным электродом и AGM-сепаратором, собирая группу пластин, и группу пластин помещали в батарейный корпус свинцово-кислотной аккумуляторной батареи с регулирующим клапаном таким же образом, как в обычном способе сборки. Таким образом, собирали шесть типов свинцово-кислотных аккумуляторных батарей, имеющих 5-часовую номинальную емкость 10 А·ч при контроле емкости положительного электрода. Степень сжатия группы пластин регулировали, вставляя распорку между корпусом батареи и группой пластин, доводя до 50 кПа.

С целью сравнения заполненную активным материалом отрицательного электрода пластину, содержащую заполняющуюся пористую собирающую основу, на которую не наносили углеродную смесь, и заполняющий ее свинцовый активный материал, использовали в качестве отрицательного электрода, и группу пластин готовили таким же образом, как описано выше. Данную группу пластин помещали в корпус батареи так, что степень сжатия составляла 50 кПа. Таким образом, собирали обычную 2-вольтовую свинцово-кислотную аккумуляторную батарею, имеющую 5-часовую номинальную емкость 10 А·ч.

Водный раствор серной кислоты, имеющий плотность 1,30, приготовленный растворением 30 г/литр октадекагидрата сульфата алюминия в воде, наливали в качестве электролита в каждый из шести типов собранных выше свинцово-кислотных аккумуляторных батарей №№ 1-6 и вышеописанную свинцово-кислотную аккумуляторную батарею для сравнения. Эти батареи заряжали при 1 А в течение 20 часов и затем разряжали при 2 А, пока напряжение батареи не достигало 1,75 В. Батареи снова заряжали при 1 А в течение 15 часов и затем разряжали при 2 А, пока напряжение ячейки не достигало 1,75 В, и измеряли 5-часовую номинальную емкость батарей. В результате, емкость всех этих батарей составляла 10 А·ч.

Тест на ресурс

Каждую из шести типов описанных выше свинцово-кислотных аккумуляторных батарей №№ 1-6 и описанную выше обычную свинцово-кислотную аккумуляторную батарею подвергали тесту на ресурс путем повторения быстрого заряда и разряда в PSOC в виде моделирования работы гибридного автомобиля (HEV). Более конкретно, тест был следующим. Каждую свинцово-кислотную аккумуляторную батарею разряжали при 2 А в течение 1 часа, вызывая 80% PSOC. Разрядку при 50 А в течение 1 секунды и зарядку при 20 А в течение 1 секунды повторяли 500 раз в атмосфере 40°С и зарядку при 30 А в течение 1 секунды и паузу в течение 1 секунды повторяли 510 раз. Эти операции принимали за один цикл. Этот тест повторяли 400 циклов и измеряли внутреннее сопротивление свинцово-кислотной аккумуляторной батареи. Результаты показаны в таблице 3. Обычная свинцово-кислотная аккумуляторная батарея приходила к концу своего ресурса за 180 циклов, и ее внутреннее сопротивления нельзя было измерить. Как очевидно из таблицы 3, было видно, что внутреннее сопротивление уменьшается и рабочие характеристики батареи улучшаются с увеличением количества летучего компонента в активированном угле.

| Таблица 3 | ||

| Тип батареи | Количество летучего компонента активированного угля (мас.%) | Внутреннее сопротивление при 400-ом цикле (мОм) |

| Батарея № 1 | 2,5 | 3,2 |

| Батарея № 2 | 3,0 | 2,5 |

| Батарея № 3 | 3,2 | 2,3 |

| Батарея № 4 | 4,1 | 2,0 |

| Батарея № 5 | 4,8 | 1,8 |

| Батарея № 6 | 5,3 | 1,7 |

| Обычная батарея | - | Неизмеримо |

Сравнительный тестовый пример 3

Каждую из углеродных смесей, имеющих состав композиции, показанный в таблице 1, готовили, используя каждый из семи типов активированных углей, содержащих летучий компонент в различном количестве от 3,0% по массе до 36,2% по массе, как показано в таблице 4 ниже. Каждую из семи типов углеродных смесей наносили на обе поверхности 2 см квадратной пластины чистого свинца в суммарном количестве 0,5 г таким же образом, как в примере 2. Пластину помещали между AGM-сепараторами и обеспечивали противоэлектроды, содержащие диоксид свинца, на обеих сторонах, получая пакет. Данный пакет помещали между акриловыми пластинами и фиксировали так, что к нему прикладывалось давление 20 кПа. Каждый из семи типов образцов пакетов (отрицательный электрод) №№ 7-13 помещали в водный раствор серной кислоты, имеющий плотность 1,30 и температуру 25°С, 10 раз повторяли заряд и разряд с помощью циклической вольтамперограммы при скорости сканирования 10 мВ/с в интервале от -1,6 В до +1,0 В относительно Hg/Hg2SO4, и измеряли катодный потенциал при начале выделения водорода в 10-ом цикле. Кроме того, получали количество кулонов в 10-ом цикле в интервале (от -0,7 В до +0,65 В относительно Hg/Hg2SO4) без влияния окислительно-восстановительной емкости пластины чистого свинца и тока на выделение газа.

Для сравнения пакет (отрицательный электрод), содержащий пластину чистого свинца, на которую не наносили углеродную смесь, и сепаратор и противоэлектрод, содержащий диоксид свинца, последовательно наложенные на обе стороны пластины чистого свинца, использовали в качестве сравнительного примера. Данный пакет помещали между акриловыми пластинами и фиксировали так, что к нему прикладывалось давление 20 кПа. Заряд и разряд повторяли 10 раз при тех же условиях, как и выше, и получали катодный потенциал при начале выделения водорода в 10-ом цикле и количество кулонов в интервале от -0,7 В до +0,65 В. Результаты показаны в таблице 4.

| Таблица 4 | ||||

| Тип активированного угля | Рабочий электрод | Количество летучего компонента активирован-ного угля (мас.%) | Потенциал начала выделения водорода отрицательного электрода (В относительно Hg/Hg2SO4) | Количество кулонов (в 10-ом цикле) от -0,7 В до +0,65 В (В относительно Hg/Hg2SO4) |

| Образец № 7 | Пластина чистого свинца | 3,0 | -1,43 | 271Ч103 |

| Образец № 8 | Пластина чистого свинца | 5,6 | -1,52 | 476Ч103 |

| Образец № 9 | Пластина чистого свинца | 9,4 | -1,50 | 296Ч103 |

| Образец № 10 | Пластина чистого свинца | 16,2 | -1,47 | 328Ч103 |

| Образец № 11 | Пластина чистого свинца | 18,9 | -1,49 | 325Ч103 |

| Образец № 12 | Пластина чистого свинца | 30,0 | -1,46 | 312Ч103 |

| Образец № 13 | Пластина чистого свинца | 36,2 | -1,42 | 194Ч103 |

| Сравнительный образец | Пластина чистого свинца | - | -1,52 | - |

Как очевидно из таблицы 4, когда количество летучего компонента активированного угля составляет 36,2% по массе, превышая 30% по массе, водородное перенапряжение сдвигается в благородную сторону и, дополнительно, уменьшается количество кулонов.

Как очевидно из сравнительных тестовых примеров 1-3, когда активированный уголь, модифицированный функциональной группой, содержащий летучий компонент в интервале от 3 до 30% по массе, вводят в состав углеродной смеси, получившуюся углеродную смесь наносят на поверхность отрицательной пластины, содержащей заполненную активным свинцовым материалом пластину, и отрицательный электрод с образованным на нем слоем покрытия из углеродной смеси используют в свинцово-кислотной аккумуляторной батарее, увеличение выделения газообразного водорода подавляется, ресурс батареи удлиняется и циклические характеристики быстрого разряда в PSCO являются превосходными. Кроме того, применение данного отрицательного электрода в промышленных отраслях, использующих батарею, таких как гибридные автомобили и ветроэнергоустановки, вызывает улучшение полярности отрицательного электрода.

Сравнительный тестовый пример 4

Авторы настоящего изобретения также обнаружили, что в активном материале, модифицированном функциональной группой, конкретный тип и количество поверхностной функциональной группы активированного угля играет важную роль в улучшении циклического ресурса свинцово-кислотной аккумуляторной батареи. Образцы А-К, показанные в таблице 5 ниже, готовили следующими способами.

Приготовление различных активированных углей:

1) Активированный уголь из кокосовой скорлупы, полученный путем воздействия на активированный уголь из кокосовой скорлупы активации водяным паром в течение 2 часов, использовали в качестве образца А.

2) Способ воздушного окисления

Образец А активированного угля подвергали обработке поверхности способом воздушного окисления. Более конкретно, активированный уголь нагревали до 350°С в потоке влажного воздуха (1 литр/мин) и выдерживали при данной температуре в течение 1 часа, 3 часов или 5 часов, с последующим охлаждением до комнатной температуры. Приготовленные таким образом активированные угли использовали в качестве образцов В, С и D соответственно.

3) Способ окисления в растворе

Образец А активированного угля подвергали обработке поверхности способом окисления в растворе. Более конкретно, активированный уголь погружали в водный раствор персульфата аммония, имеющий концентрацию 0,3 моль/литр, 1,5 моль/литр, 1,0 моль/литр, 1,2 моль/литр или 2,0 моль/литр, а затем оставляли на два дня и две ночи, с последующими промыванием водой и сушкой. Полученные таким образом активированные угли использовали как образцы Е, F, G, Н и I соответственно.

4) Способ термической обработки

Образец А активированного угля подвергали обработке поверхности способом термической обработки. Более конкретно, активированный уголь нагревали до 800°С в атмосфере азота, а затем выд