Способ очистки природного газа и устройство для его осуществления

Иллюстрации

Показать всеГруппа изобретений относится к способу и устройству переработки природного газа с использованием процесса низкотемпературной сепарации для удаления кислых компонентов. Способ включает первичную сепарацию потока сырого природного газа с отделением от него воды и газового конденсата и последующую очистку газа сепарации от кислых компонентов, содержащих сероводород и углекислый газ. Очистку от кислых компонентов осуществляют последовательно в два этапа: сначала осуществляют этап извлечения сероводорода с использованием абсорбента с избирательной селективностью по сероводороду, а на следующем этапе извлекают углекислый газ и остаточную фазу газового конденсата с использованием сверхзвуковой сепарации. Причем газовый конденсат после первичной сепарации, а также после сверхзвуковой сепарации подвергают процессу стабилизации, при этом газ стабилизации возвращают на этап извлечения сероводорода. Сероводород с этапа извлечения сероводорода направляют на этап выделения серы с помощью процесса Клауса, полученную серу подвергают дегазации, и газ от дегазации серы возвращают на этап извлечения сероводорода. Техническим результатом является повышение степени очистки природного газа от сероводорода и углекислого газа при обеспечении более полной конверсии сернистых соединений. 2 н. и 12 з.п. ф-лы, 1 табл., 1 ил.

Реферат

Изобретение относится к нефтяной и газовой промышленности, в частности к технологии переработки природного газа с использованием процесса низкотемпературной сепарации для очистки от сероводорода и углекислоты.

Проблемы освоения запасов природного газа на газовых и газоконденсатных месторождениях с высоким содержанием сероводорода связаны с наличием существенных экологических ограничений по выбросам в атмосферу сернистых соединений с газоперерабатывающих предприятий.

Например, газ Астраханского газоконденсатного месторождения, имеющего запасы около 3 трлн м3 газа и 1 млрд т конденсата, характеризуется высоким содержанием сероводорода (до 25 об. %), углекислоты (до 16 об. %), а также сероорганических соединений, меркаптанов при значительной доле тяжелых углеводородов.

На Астраханском газоперерабатывающем заводе (ГПЗ) для очистки газа от кислых компонентов (сероводорода и углекислоты) используется следующая технология:1. Первичная сепарация потока сырого природного газа с отделением от него воды и газового конденсата.

2. Абсорбционная очистка газа сепарации от кислых компонентов. В качестве абсорбентов используется водный раствор диэтаноламина с исходной концентрацией 38,3% масс. Принципиальная особенность этой технологии: H2S и СО2 сорбируются совместно без разделения на компоненты и совместно как балласт удаляются из основного потока природного газа.

3. Извлечение основного объема серы из сероводорода на установке Клауса посредством прямого окисления в реакционных печах. При этом углекислота не удаляется, а в качестве балласта переходит в хвостовой газ.

4. Доочистка хвостовых газов на катализаторе установки «Сульфрин» с дополнительным извлечением серы из газа.

5. Далее перед сбросом в атмосферу все сернистые соединения, имеющиеся на выходе блока «Сульфрин», преобразуются в SO2 на блоке печей дожига остаточных газов.

6. Для извлечения сероводорода, абсорбированного в сере, полученной в блоках «Клаус» и «Сульфрин», используют процесс дегазации жидкой серы. См.: http://www.vipusk.rusoil.net/pages/daykariera/50/en.html

В данной технологии высокое содержание углекислого газа в кислой части смеси газов, поступающих на окисление на блоки Клауса, отрицательно влияет на процесс горения сероводорода. Кроме того, за счет реакций сероводорода с углекислым газом образуются соединения CS2 и COS, которые не подвергаются дальнейшей конверсии, уменьшают выход серы и затрудняют работу блока «Сульфрин». По описанной технологии достигается извлечение из природного газа сероводорода не более 99,6%. С точки зрения экологии достигнутая степень очистки природного газа от сернистых соединений недостаточна и при дальнейшем увеличении его добычи масса выбросов серы становится экологически опасной, поскольку при существующей производительности ГПЗ за год выбрасывается в атмосферу большой объем сернистых соединений. Технология переработки газа Астраханского месторождения требует усовершенствования.

Из уровня техники известен способ очистки сырого природного газа, включающий первичную сепарацию с отделением от газовой смеси конденсата и воды с последующей вихревой сепарацией для извлечения из газовой смеси сероводородов и углекислого газа (см. патент RU 2216698, МПК: F25J 3/08, опубл. 20.11.2003). Способ предусматривает извлечение сероводорода и углекислого газа на одном общем этапе вихревой сепарации, что несет в себе риск засорения очищенного природного газа парами выкипающего сероводорода.

Известна технология очистки потока сырого природного газа от сероводорода, в которой после сепарации сероводорода из потока выделяют серу с помощью установки Клауса, осуществляют дегазацию серы, а полученный газ дегазации возвращают на этап извлечения сероводорода (см. патент Японии JP 3602268, МПК: B01D 53/86; C01B 17/04, опубл. 15.12.2004). Полученный природный газ не очищен от СО2, что снижает его качество и затрудняет последующую переработку.

Кроме того, из уровня техники известен способ разделения смеси углеводородных газов, включающий охлаждение смеси, расширение смеси или ее части, частичную конденсацию смеси при ее расширении, разделение смеси или ее части в ректификационной колонне с получением продуктов в жидкой и газовой фазе. Процесс расширения смеси проводят, пропуская смесь через сопловой канал, причем в сопловом канале и/или на входе в сопловой канал поток смеси закручивают, на выходе из соплового канала или его части поток смеси разделяют по крайней мере на два потока, один из которых обогащен компонентами тяжелее метана, а другой обеднен этими компонентами. Обогащенный поток частью или полностью направляют в ректификационную колонну, а газофазные продукты, полученные в ректификационной колонне, частично или полностью направляют в смесь до ее расширения (см. патент РФ №2272973, МПК: F25J 3/02, опубл. 27.03.2006). Описанный способ позволяет улучшить качество разделения компонентов смеси и существенно повысить чистоту выделенных фаз.

В уровне техники не обнаружены источники информации, раскрывающие проведение этапа извлечения сероводородов и этапа извлечения углекислого газа из природного газа при помощи отдельных последовательно выполняемых операций с использованием для извлечения СО2 метода сверхзвуковой сепарации.

Наиболее близким аналогом изобретения является упомянутый выше способ очистки сырого природного газа, включающий первичную сепарацию и последующую вихревую сепарацию при совместном извлечении из газовой смеси сероводорода и углекислого газа (RU 2216698, МПК: F25J 3/08, опубликованный 20.11.2003).

Изобретение направлено на повышение экологической безопасности процессов переработки природного газа и газового конденсата с высоким содержанием кислых компонентов.

Техническим результатом является повышение степени очистки природного газа от сероводорода и углекислого газа при обеспечении более полной конверсии сернистых соединений. Кроме того, заявленное изобретение позволяет снизить содержание балластных компонентов и вредных примесей в товарных продуктах газопереработки при повышении эффективности технологических процессов, в частности процесса Клауса.

Для решения поставленной задачи предложен способ очистки и переработки природного газа, включающий первичную сепарацию потока сырого природного газа с отделением от него воды и газового конденсата и последующую очистку газа сепарации от кислых компонентов, содержащих сероводород и углекислый газ. Заявленное решение отличается от прототипа тем, что извлечение сероводорода (а также других сернистых соединений) и извлечение углекислого газа осуществляют на разных этапах. То есть очистку газа сепарации от сероводорода и углекислого газа осуществляют последовательно в два этапа: сначала осуществляют этап извлечения сероводорода с использованием абсорбента с избирательной селективностью по сероводороду (например, абсорбента на основе соединений полиэтиленгликоля), а на следующем этапе извлекают углекислый газ и остаточную фазу газового конденсата с использованием сверхзвуковой сепарации. Газовый конденсат после первичной сепарации и газовый конденсат, полученный после выхода из установки (блока) сверхзвуковой сепарации, подвергают процессу стабилизации, при этом газ стабилизации возвращают на этап извлечения сероводорода, а сероводород с этапа извлечения сероводорода направляют на этап выделения серы прямым окислением в печах с помощью процесса Клауса. Полученную серу подвергают дегазации, а газ от дегазации серы возвращают на этап извлечения сероводорода. После дегазации серу, предпочтительно гранулируют.

Полученные после выделения серы с помощью процесса Клауса хвостовые газы подвергают тонкой очистке от сероводорода путем его адсорбции окислами железа (или адсорбентами на основе оксидов железа) с направлением выделенной серы также на грануляцию, а остаточных после тонкой очистки хвостовых газов - на дожиг (факел).

Пластовую воду, выделенную при первичной сепарации сырого природного газа, содержащую соли и механические примеси, подвергают фильтрации и утилизации.

Газовый конденсат, полученный после первичной сепарации сырого природного газа, и газовый конденсат, полученный после выхода из установки сверхзвуковой сепарации, является нестабильным продуктом, который требует дальнейшей обработки. Его подвергают процессу стабилизации. В результате осуществления процесса стабилизации выделяют фракцию стабильного газового конденсата и широкую фракцию легких углеводородов (ШФЛУ).

ШФЛУ либо подвергают дальнейшему фракционированию с получением сжиженных газов и с выделением остаточной фракции стабильного газового конденсата либо отгружают в качестве товарного продукта потребителю.

Следует отметить, что этап сверхзвуковой сепарации осуществляют с выводом из установки продуктов в виде чистого углекислого газа и очищенного (товарного) природного газа, содержащего смесь углеводородов на основе метана (метан более 85 об. %, этан-пропан-бутан 12-13 об. %). Причем упомянутый товарный природный газ содержит примесь углекислого газа в количестве не более 3% и азота не более 0,6%. Готовый продукт, полученный в виде чистого углекислого газа, содержит СО2>80%, предпочтительно CO2>85%, наиболее предпочтительно количество CO2 составляет более 95% (по объему).

В основу предложенной технологической схемы положена концепция раздельного постадийного извлечения кислых компонентов из природного газа. На первой стадии извлечения кислых компонентов (после первичной сепарации) из газа сепарации извлекаются сернистые соединения с использованием абсорбента с избирательной селективностью по сероводороду, например «Селексол».

Преимущества абсорбента типа «Селексол» для предложенной схемы очистки газа:

- стабильность абсорбционной способности (до 10 лет);

- хорошая биологическая разлагаемость;

- нетоксичность и очень малая коррозионная активность;

- небольшая теплота абсорбции (не требуется промежуточное охлаждение в абсорбере);

- высокая гигроскопичность и возможность достижения низкой точки росы газа в одну ступень;

- низкая склонность к вспениванию и малое давление насыщенных паров;

- низкая абсорбция углекислого газа по сравнению с сероводородом.

На второй стадии газ, освободившийся от основной массы H2S, поступает на установку сверхзвуковой сепарации, где происходит сепарирование CO2 и остаточных конденсатных фаз. На выходе получается товарный природный газ, содержащий не более 3% CO2, и фракция, содержащая более 80% CO2, тоже являющаяся товарным продуктом.

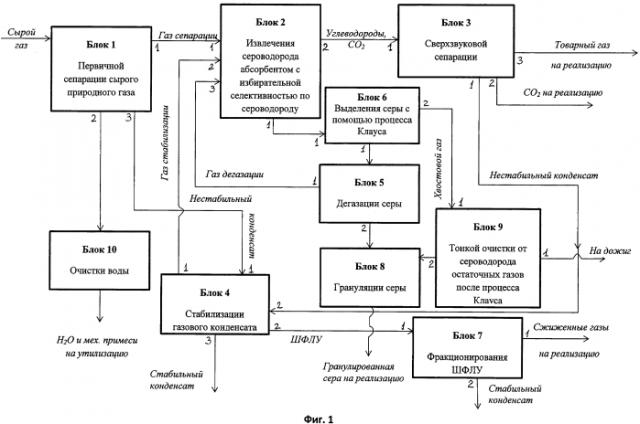

Изобретение иллюстрируется фигурой 1, на которой показан один из возможных вариантов схемы установки очистки и переработки природного газа заявленным способом.

Для осуществления заявленного способа используется установка для очистки и переработки природного газа, включающая в себя следующие основные блоки, связанные между собой по потоку газа и/или выделенных из него компонентов (продуктов):

блок 1 первичной сепарации сырого природного газа;

блок 2 извлечения сероводорода абсорбентом с избирательной селективностью по сероводороду;

блок 3 сверхзвуковой сепарации;

блок 4 стабилизации газового конденсата;

блок 5 дегазации серы;

блок 6 выделения серы с помощью процесса Клауса;

блок 7 фракционирования ШФЛУ;

блок 8 грануляции серы;

блок 9 тонкой очистки от сероводорода остаточных газов после процесса Клауса;

блок 10 очистки воды.

Установка очистки и переработки природного газа содержит связанные между собой блок 1 первичной сепарации сырого природного газа, выполненный с возможностью отделения воды и газового конденсата, блок 2 извлечения сероводорода абсорбентом с избирательной селективностью по сероводороду и блок 3 сверхзвуковой сепарации. Причем блок 3 установлен с возможностью получения на выходе из него углекислого газа и товарного природного газа на основе метана. При этом первый вход блока 2 извлечения сероводорода связан с первым выходом блока 1 первичной сепарации, второй выход которого служит для вывода на утилизацию воды с механическими примесями, третий выход соединен с первым входом блока 4 стабилизации газового конденсата, а вход сообщен с системой подачи сырого природного газа. Причем второй и третий входы блока 2 извлечения сероводорода связаны соответственно с блоком 4 стабилизации конденсата и с блоком 5 дегазации серы, а выходы этого блока связаны с блоком 6 выделения серы с помощью процесса Клауса и с блоком 3 сверхзвуковой сепарации. Выход блока 3 связан со вторым входом блока 4 стабилизации конденсата, с возможностью получения на выходе стабильного конденсата. При этом выход блока 4 стабилизации по ШФЛУ сообщен с блоком 7 фракционирования ШФЛУ, а блок 6 выделения серы с помощью процесса Клауса своими первым и вторым выходами связан с блоком 8 грануляции серы соответственно через блок 5 дегазации и через блок 9 тонкой очистки от сероводорода.

Характеристики основных блоков установки.

Первичная сепарация является головным процессом переработки природного газа на месторождениях. На блоке 1 первичной сепарации пластовая смесь сырого природного газа разделяется на отсепарированный газ, нестабильный газовый конденсат и пластовую воду.

Сырой природный газ с промысла под давлением приблизительно 7 МПа и с температурой приблизительно 30°С по трубопроводу направляется в буферную емкость блока 1, где происходит первичное выделение жидкой фазы из потока сырого газа. Отсепарированная жидкость (конденсат, пластовая вода) дросселируется с 7,0 МПа до 6,2 МПа и подается в верхнюю часть сепарационной емкости, снабженную отбойником. При ударе об отбойник жидкость разбрызгивается, чем, с одной стороны, интенсифицируется процесс ее дегазирования, с другой стороны, происходит насыщение газа капельной жидкостью и образование эмульсии.

Газ из буферной емкости через клапан - регулятор давления - поступает по патрубкам в верхнюю часть сепарационной емкости. В отстойнике сепарационной емкости происходит разделение на три потока:

a) вода, содержащая механические примеси и соли, через фильтр направляется на установку обработки вод после сепарации твердых частиц;

b) углеводородный конденсат направляется на установку стабилизации или в резервуарный парк;

c) газ из отстойника, проходя завихритель, необходимый для более четкой сепарации газа, поступает в колонну, оснащенную пятью колпачковыми тарелками, обеспечивающую удаление микрокапель жидкости, увлеченных газовой фазой.

После колонны отсепарированный природный газ с Р=6,6 МПа и Т=39°С, проходя через замерный пункт, отправляется на очистку от кислых компонентов на блоки 2 и 3.

Сначала отсепарированный газ отправляется на блок 2 извлечения сероводорода. Выделение сероводорода на блоке 2 осуществляется физической абсорбцией с применением растворов абсорбентов, которые хорошо абсорбируют сероводород и плохо абсорбируют углекислый газ, например, в качестве абсорбента используют диметиловый эфир полиэтиленгликоля или аналогичный абсорбент Селексол, содержащий смесь диметиловых эфиров полиэтиленгликолей (три-, тетра-, пента-, гекса- и гептаэтиленгликолей). Селексол для абсорбции используют в концентрированном виде при содержании воды от 0 до 5 масс. %.

По снижению поглотительной способности Селексола различные компоненты газа располагаются в следующем ряду:

Процесс выделения сероводорода абсорбентом типа Селексол обладает высокой избирательностью по сероводороду, растворимость которого в поглотителе в 9-10 раз выше, чем углекислого газа, и поэтому его использование позволяет достичь глубокой очистки газа от серосодержащих компонентов. Для повышения селективности процесса абсорбент предварительно насыщают СО2.

Основным элементом блока 2 является насадочный абсорбер. Газ сепарации при температуре 20°С и давлении 7 МПа поступает в нижнюю часть насадочного абсорбера, на верх которого подается регенерированный абсорбент Селескол, проходящий предварительно через воздушный холодильник и емкость орошения для снижения потерь абсорбента с очищенным газом. Из нижней части абсорбера выводится абсорбент, насыщенный кислыми компонентами и содержащий некоторое количество углеводородов.

После извлечения сероводорода природный газ, обогащенный углекислым газом, направляется на блок 3, включающий в себя установку сверхзвуковой сепарации для выделения CO2. Содержание серы в нем порядка 5 мг/м3. Основным кислым компонентом является углекислый газ. Блок 3, включающий в себя установку сверхзвуковой сепарации, позволяет разделить газ на два потока: поток, обедненный CO2, - это товарный природный газ на основе метана (примесь CO2 ~2 мас. %), и поток, обогащенный CO2, в котором содержание CO2≥95 мас. %.

Блок 3 включает в себя следующее основное оборудование: теплообменники, колонну фракционирования, установку сверхзвуковой сепарации, газожидкостный сепаратор, насос, клапан Джоуля-Томсона, смеситель, входной и выходной компрессоры. Для компримирования газа возможно также использовать компрессорное оборудование, которое установлено на сырьевом и товарном потоке газа.

Блок 3 работает следующим образом. Входной газ после компримирования и осушки поступает на вход теплообменника с давлением 4,6 МПа, где охлаждается до температуры - 55°С. После чего охлажденный поток направляется в среднюю часть колонны фракционирования. Газовый поток с верха колонны смешивается в смесителе с частью товарного газа, прошедшего компримирование и охлаждение в теплообменнике. За счет смешения с товарным газом газовый поток с верха колонны охлаждается до температуры - 70°С и поступает на вход газожидкостного сепаратора. Газовая фаза из указанного сепаратора направляется на вход установки сверхзвуковой сепарации, в которой происходит охлаждение природного газа в сверхзвуковом закрученном потоке газа. Сверхзвуковой поток реализуется с помощью конфузорно-диффузорного сопла Лаваля, в котором газ разгоняется до скоростей, превышающих скорость распространения звука в газе. При этом происходит сильное охлаждение газа. Выделившаяся в результате охлаждения жидкость (углекислота) центробежными силами с ускорением, достигающим 106 м/с2, отбрасывается к стенкам выходного раструба, а очищенный природный газ (в основном - метан) выходит через диффузор. В диффузоре кинетическая энергия, приобретенная потоком, переходит в давление (давление на выходе составляет 70-80% от входного давления).

Очищенный поток товарного природного газа, выходящий из установки сверхзвуковой сепарации, нагревается в теплообменнике и направляется для сжатия в компрессор товарного газа. Двухфазный поток, содержащий нестабильный газовый конденсат, выходя из установки сверхзвуковой сепарации, нагревается в теплообменнике и направляется на вход компрессора для сырьевого газа. Для обеспечения в двухфазном потоке, поступающем из установки сверхзвуковой сепарации, температуры выше температуры кристаллизации CO2, осуществляется подача в установку сверхзвуковой сепарации горячего сырьевого газа. Для снижения мощности нагрева низа колонны предлагается дополнительно прокачивать жидкость из одной части колонны в другую с помощью насоса, при этом прокачиваемая жидкость нагревается в теплообменнике. Извлеченный CO2 с низа колонны дросселируется до давления 0,5 МПА в клапане Джоуля-Томсона и нагревается в теплообменнике.

В блоке 3 не используются источники внешнего охлаждения (холодильники отсутствуют). Тепловая мощность 1,8 МВт, необходимая для нагрева колонны, может быть подведена за счет охлаждения сырьевого или товарного газа, прошедшего компримирование.

Блок 3 обеспечивает снижение содержания CO2 в газе с 60% до 2.7%, при этом полностью исключается образование кристаллического CO2 в элементах установки.

Двухфазный поток, содержащий нестабильный газовый конденсат, с выхода блока 3 направляется на вход блока 4 стабилизации газового конденсата. Кроме этого, на другой вход указанного блока 4 направляется поток нестабильного газового конденсата, полученного в процессе первичной сепарации сырого природного газа на блоке 1.

Блок 4 включает в себя одну или несколько параллельно работающих линий, реализующих следующие стадии обработки конденсата:

a) двухступенчатая дегазация конденсата с одновременным отстоем от воды;

b) электрообессоливание конденсата;

c) стабилизация конденсата.

Целевым продуктом блока 4 стабилизации газового конденсата являются:

- газ стабилизации (дегазации) конденсата, поступающий на блок 2 извлечения сероводорода абсорбентом с избирательной селективностью по сероводороду;

- стабильный конденсат, поступающий на производство нефтепродуктов.

Нестабильный газовый конденсат поступает в блок 4 сначала в емкость-накопитель, затем на первую ступень дегазации и отстоя в сепаратор, где происходит отделение газовой фазы и конденсата от воды. Отсепарированный конденсат проходит последовательно два теплообменника, где происходит дополнительная дегазация газоконденсата, а также отстаивание воды.

Обессоливание осуществляется в два этапа:

1) в конденсат подается технологическая вода и тщательно перемешивается для растворения солей, находящихся в конденсате;

2) конденсатную эмульсию подают в электрообессоливатель для разделения конденсата и воды с растворенными солями.

Подача технологической воды в конденсат осуществляется двумя потоками. Первый поток воды в количестве до 3 м3/ч впрыскивается в конденсат перед входом в электрообессоливатель. Второй поток воды подается в углеводородный конденсат перед теплообменником. Для улучшения перемешивания конденсата с водой на линии конденсата после впрыска установлен ручной смесительный клапан. После перемешивания конденсатная эмульсия подается в электрообессоливатель.

Электрообессоливатель оборудован электродами, на которые через трансформатор подается напряжение до 16000 В. При попадании конденсатной эмульсии в переменное электрическое поле между электродами мелкие капли воды поляризуются, укрупняются и осаждаются вместе с растворенными в ней солями.

Обезвоженный и обессоленный конденсат поднимается и выводится в верхней части электрообессоливателя. Обогащенная солями вода, отделенная от конденсата, выводится из его нижней части. Поддержание определенного уровня воды в нижней части аппарата создает дополнительное электрическое поле в зоне отстоя между поверхностью слоя воды и электродами, что способствует более эффективному обезвоживанию конденсата. Вода из электрообессоливателя сбрасывается на установку фильтрации.

Конденсат с верхней части электрообессоливателя подается на загрузку в колонну стабилизации. Обессоленный конденсат после электрообессоливателя разделяется на два потока. Первый поток в количестве до 40% от общего количества подается на 19-ю тарелку колонны стабилизации в качестве холодного орошения.

Второй поток обессоленного конденсата направляется в теплообменники, где нагревается за счет встречного потока стабильного конденсата 130-150°С и подается на восьмую тарелку колонны стабилизации в качестве питания.

Колонна стабилизации представляет собой вертикальный аппарат, оборудованный 19-ю клапанными тарелками. Кубовая часть колонны разделена вертикальной перегородкой на два отсека. Конструкция 15-й и 17-й тарелок позволяет выводить отпаренную от конденсата воду в выносной сборник. Вода из сборника сбрасывается в коллектор загрязненных технологических вод и далее на установку фильтрации.

В колонне стабилизации при давлении 14,7-16 кгс/см2 и температуре куба 245-260°С отпариваются легкие углеводороды, чем достигается стабилизация конденсата. Тепло, необходимое для отпарки легких углеводородов, подводится в кубовую часть потоком горячей циркуляции конденсата через печь. Восходящий из куба паровой поток контактирует на тарелках с встречным потоком конденсата. В результате тепло- и массообмена конденсат освобождается от легких компонентов, которые при температуре 40-55°С в виде газов стабилизации отводятся из верхней части колонны стабилизации в коллектор, ведущий на вход блока 2.

Стабилизируемый конденсат контактирует на тарелках с восходящим паровым потоком, освобождается от легких углеводородов и стекает в "холодный отсек" куба колонны стабилизации, откуда насосом подается в змеевик печи для подогрева.

Подвод тепла в куб колонны осуществляется за счет циркуляции конденсата через змеевики упомянутой печи.

Стабильный конденсат из "холодного отсека" куба колонны центробежным насосом прокачивается через сетчатый фильтр грубой очистки и четырьмя потоками подается в конвекционную камеру печи.

Подогретый в конвекционной камере печи отходящими дымовыми газами стабильный конденсат поступает в радиантную камеру печи, где за счет теплового излучения продуктов сгорания нагревается до температуры 245-260°С и объединенным потоком подается под нижнюю тарелку колонны стабилизации.

Парожидкостная смесь, поступающая от печи под первую тарелку колонны стабилизации, разделяется на газовую и жидкую фазы.

Жидкая фаза (стабильный конденсат) стекает во второй отсек куба колонны и по мере накопления выводится к потребителю.

Газовая фаза стабильного конденсата с температурой 245-260°С из куба колонны стабилизации проходит в межтрубное пространство теплообменника, где охлаждается до температуры 195-205°С нестабильным конденсатом, поступающим в питательную часть колонны, и подается в межтрубное пространство следующего теплообменника.

После теплообменника стабильный конденсат подается на охлаждение в воздушный холодильник и в водяной холодильник.

Охлажденный стабильный конденсат с температурой поступает для дальнейшей переработки на нефтепродукты или на склад хранения.

Блок 6 перерабатывает кислый газ, содержащий в основном сероводород (>84%), выделенный из потока газа сепарации, на блоке 2 абсорбентом с избирательной селективностью по сероводороду. Сероводород на блоке 6 перерабатывается при помощи процесса Клауса с выделением элементарной серы. Большая концентрация сероводорода и низкое содержание CO2 в кислом газе, поступающем на процесс Клауса, при реализации заявленного способа позволяет снизить энергозатраты процесса переработки.

Процесс Клауса является основным процессом получения серы из сероводорода и основан на окислении сероводорода до серы.

В модифицированном варианте окисление разделяют на две стадии - термическую и каталитическую. На термической стадии ведут пламенное окисление сероводорода воздухом со стехиометрическим количеством кислорода при 900-1350°С. При этом часть сероводорода окисляется до диоксида серы:

На каталитической стадии идет реакция между сероводородом и диоксидом серы в присутствии катализатора - боксита или активного триоксида алюминия - при 220-250°С.

Одновременно с таким двухстадийным образованием серы протекает реакция прямого окисления:

Поскольку в составе кислых газов кроме сероводорода присутствуют другие компоненты, в процессе горения протекают также следующие побочные реакции:

Технология получения серы методом Клауса реализует указанные выше реакции обычно в три ступени. Технологическое оформление процесса зависит при этом от состава кислого газа - содержания в нем сероводорода и углеводородов. Содержание сероводорода определяет стабильность горения кислого газа: при содержании его выше 45 об.% горение стабильное, а если оно ниже, то требуется предпринимать соответствующие меры для стабилизации горения (подогрев газа и воздуха и др.). Большое содержание углекислого газа также отрицательно влияет на процесс горения сероводорода.

В предлагаемом способе предварительное извлечение сероводорода на стадии абсорбционной сепарации абсорбентом с избирательной селективностью по сероводороду приводит к тому, что в кислом газе, поступающем на процесс Клауса, будет находиться преимущественно сероводород в количестве 84-94 об.% с небольшими примесями CO2 и углеводородов. К тому же объем кислого газа заметно уменьшается за счет резкого снижения содержания в нем CO2. Такой кислый газ прекрасно горит, что значительно улучшает экономические показатели процесса Клауса, улучшается степень очистки от соединений серы отходящих газов и возрастает выход элементарной серы.

Блок 6 для осуществления процесса Клауса состоит из двух ступеней получения серы - термической и каталитической. Кислый газ на термической ступени сжигается, причем кислород воздуха подается в топку в количестве, необходимом для протекания окисления сероводорода до серы:

На термической ступени установок Клауса применяют цилиндрические реакторы, состоящие из топочной камеры и трубчатого теплообменника. В торцевой части топочной камеры расположены горелки. Основная часть сероводорода и воздуха подается по тангенциальным каналам. В зоне их смешения горение происходит в закрученном потоке. Затем, проходя решетку из расположенного в шахматном порядке огнеупорного кирпича, продукты сгорания поступают в основной топочный объем также цилиндрической формы большего диаметра.

Затем продукты сгорания охлаждаются водой, проходя по трубному пространству трубчатого теплообменника, и поступают в конденсатор, откуда полученная в термической ступени сера выводится в хранилище. Технологический газ после термической ступени, содержащий непрореагировавший сероводород, сернистый ангидрид, образовавшийся одновременно с серой при пламенном сжигании сероводорода, а также серооксид углерода и сероуглерод (продукты побочных реакций, протекающих в реакторе), вновь подогревается до 220-300°С и поступает на каталитическую ступень, где в слое катализатора происходит основная реакция:

Выход серы в процессе Клауса обычно достигает 95-97% от теоретически возможного значения. За счет применения раздельной схемы извлечения сероводорода и углекислого газа удалось увеличить выход серы до 99-99,5%.

Сера, полученная на блоке 6, передается далее на блок 5 дегазации серы. Получаемая на установках Клауса сера содержит растворенный сероводород в виде свободного сероводорода и химически связанного полисульфида водорода, что приводит к его выделению во время хранения и транспортировке жидкой серы. Такое самопроизвольное выделение сероводорода из жидкой серы создает опасные ситуации в связи с токсичностью и взрывоопасностью сероводорода. Содержание H2S в сере составляет приблизительно 100-700 ppm. Кроме того, недегазированная сера более коррозионно активна к аппаратуре и оборудованию. Жидкая сера, полученная на блоке 6 процесса Клауса, самотеком поступает по подземным трубопроводам в приемную яму блока 5. Объем ямы рассчитан на прием серы, выработанной в течение суток на номинальной производительности.

Приемная яма представляет собой полуподземный бетонный короб, свод которого оборудован двумя взрывными предохранительными клапанами. Для поддержания температуры жидкой серы приемная яма оборудована змеевиком обогрева, к которому подводится пар низкого давления.

Из приемной ямы сера перекачивается насосами по обогреваемому паром трубопроводу в яму дегазации серы, где происходит удаление сероводорода и разрушение соединений состава H2Sx в жидкой сере.

Конструкция ямы дегазации аналогична конструкции приемной ямы. Дегазация серы производится один раз в сутки. При наличии нормального уровня заполнения в яме включаются насосы на циркуляцию, при этом в зону входа насосов подается аммиак. Аммиак способствует разрушению сульфатов и дегазированию серы. Выделившийся из серы газ дегазации, содержащий сероводород, направляется на вход блока 2.

После дегазации серу предпочтительно направляют на грануляцию, затем отгружают потребителю. Но возможны другие варианты отгрузки готовой серы как в виде жидкой серы, так и в виде комковой или порошковой серы.

Блок 8 грануляция серы состоит из следующих технологических узлов: гранулятора, системы отделения воды и транспортировки гранулированной серы на склад, площадки складирования серы и системы сбора и нейтрализации воды.

Жидкая сера поступает на распределитель серы в верхней части гранулятора, где переливается в серные лотки, подогреваемые паром, затем через перфорированные серные лотки тонкими струйками жидкая сера поступает в гранулятор. Из струек серы под действием силы тяжести и поверхностного натяжения жидкой серы образуются капли серы. Когда капля серы отделяется от струйки серы, из хвостовой части крупной гранулы образуется мелкая гранула. Ее наружная поверхность быстро остывает и образует корку. Внутренняя часть капли остывает медленно из-за изолирующего свойств корки, остывая и сжимаясь в направлении к уже остывшей наружной части, образует точку низкого давления. Оболочка гранулы разрушается вокруг этой точки, образуя небольшую выемку или лунку. Количество влаги, находящейся в этой лунке, довольно небольшое, меньше 0,1%. Такой низкий уровень влаги в гранулированной сере объясняется поверхностным натяжением воды, действующей на поверхность гранулы, и тем, что поверхность лунки небольшая в сравнении с поверхностью сферической гранулы. Капли падают, проходя через холодную зону, и к моменту достижения нижней части конического гранулятора превращаются в твердые гладкие гранулы.

Технологическая вода подается противотоком по направлению к серным каплям. Они продолжают постепенно остывать, проходя через более низкие и холодные зоны гранулятора, которые представляют собой камеру для отжига серных капель.

Блок 7 фракционирования ШФЛУ является стандартным. (В качестве примера можно привести блок переработки ШФЛУ и конденсата Астраханского газового месторождения). Целевыми продуктами переработки ШФЛУ являются: пропан-бутановая фракция (СПБТ), фракция бутана технического (БТ), верхушка конденсатной фракции - газ - метан. Побочными продуктами являются сера и вода.

Блок 9 тонкой очистки от сероводорода

Цель работы блока тонкой очистки состоит в стабилизации процесса очистки и повышения глубины очистки отходящего газа процесса Клауса. Для дополнительной очистки газа от соединений серы до величины ≥99,99% предлагается использование метода химической адсорбции соединений серы окислами железа или адсорбентов на их основе. За основу взят окислительный процесс с использованием окислов железа.

Новизна блока тонкой очистка от сероводорода состоит в использовании катализатора окислительного процесса, который подвержен многократной регенерации.

Принцип работы блока 9 следующий:

Кислый газ от процесса Клауса проходит через катализаторную засыпку колонны, далее чрез сепаратор и фильтр выхолит на факел. Через вторую колонну пропускают инертный газ (азот) с небольшим содержанием воздуха (кислорода). Происходит регенерация катализатора. Реакция идет с большим разогревом. Выдуваемая сера поступает через сепараторы и фильтр в бункер накопления. Колонны работают попеременно в режиме очистки и регенерации. Возможны схемы регенерации катализатора в воде или в присутствии острого пара.

Пример

Пример осуществления заявленного способа показан по отношению к технологии очистки и переработки сырого (пластового) природного газа Астраханского месторождения, который проведен на опытной установке, упрощенный вариант которой схематично показан на фиг. 1. На блоке 1 первичной сепарации поток сырого природного газа, поступающий с промысла под давлением приблизительно 7 МПа и с температурой приблизительно 30°С разд