Способ экстракционного разделения редкоземельных металлов из азотнокислых растворов

Иллюстрации

Показать всеИзобретение может быть использовано для разделения редкоземельных металлов РЗМ и получения церия и сопутствующих ему других редкоземельных металлов. Способ разделения РЗМ из растворов включает получение азотнокислых растворов РЗМ растворением карбонатов РЗМ в азотной кислоте, экстракцию катионов РЗМ в трибутилфосфат и последующее разделение извлекаемых РЗМ путем реэкстракции, Перед получением азотнокислых растворов РЗМ их карбонаты предварительно окисляют продувкой горячим воздухом с температурой от 300 до 350°С. Окисленные карбонаты РЗМ растворяют в 60-70%-ной азотной кислоте при конечной температуре раствора не выше 100-120°С. Затем ведут экстракцию РЗМ в трибутилфосфат при содержании суммы оксидов РЗМ до 600-650 г/л в исходном азотнокислом растворе и реэкстракцию раствором перекиси водорода в азотной кислоте. Для получения оксида церия после реэкстракции ведут осаждение оксалата церия с последующей его прокалкой при 900°C. Техническим результатом изобретения являются упрощение технологии, повышение коэффициента разделения церия и других редкоземельных металлов и получение высокочистого церия с содержанием основного вещества до 99,985%. 6 з.п. ф-лы, 2 табл., 2 пр.

Реферат

Изобретение относится к цветной металлургии, а именно к технологии переработки азотнокислых растворов руд, содержащих редкоземельные металлы (РЗМ), и может быть использовано для получения церия и сопутствующих ему других редкоземельных металлов.

Известно, что РЗМ практически не образуют собственных рудных месторождений и основная масса РЗМ присутствует в горных породах в небольших количествах в качестве примеси к основным веществам, содержащимся в руде. Примером подобных руд являются апатиты и фосфориты. Содержание РЗМ в них колеблется от 0,1 до 1%. Трудности выделения РЗМ из руд связаны со сложным составом растворов, образующихся при переработке апатита растворами минеральных кислот.

Известен способ получения оксида церия, включающий окислительное прокаливание карбонатов РЗМ, содержащих церий, с последующим растворением трехвалентных РЗМ в разбавленных кислотах, отделение и промывку осадка, содержащего церий (см. «Химия и технология редких и рассеянных элементов». Ч.2./Под ред. К.А. Большакова. Учебное пособие для Вузов. Изд. 2-е, перераб. и доп., М., «Высшая школа», 1976 г., 113-114). Таким образом получают церий с чистотой до 95%.

Недостатками известного способа являются трудоемкость и длительность выщелачивания трехвалентных РЗМ, недостаточная чистота получаемого соединения церия.

Известен способ выделения церия (Се+4) из азотнокислого раствора редкоземельных элементов, включающий экстракцию церия (Се+4) в трибутилфосфат (ТБФ), промывку экстракта от трехвалентных редкоземельных элементов раствором азотной кислоты, восстановительную реэкстракцию церия из экстракта раствором перекиси водорода и азотной кислоты, осаждение оксалата церия из реэкстракта и прокалку оксалата до диоксида. В результате получают цериевый продукт высокой чистоты (см. Михайличенко А.И., Михлин Е.Е., Патрикеев Ю.В. «Редкоземельные металлы». М.: Металлургия, 1987 г., 125 с.). Известный способ принят в качестве прототипа.

Недостатками известного способа являются многооперационность и большая номенклатура реагентов, а также недостаточно высокий коэффициент отделения церия от сопутствующих ему других редкоземельных металлов.

Задачей и техническим результатом изобретения являются:

- упрощение технологии процесса экстракционного разделения РЗМ из азотнокислых растворов;

- повышение коэффициента разделения церия и других редкоземельных металлов;

- получение высокочистого церия с содержанием основного вещества до 99,985%.

Технический результат достигается тем, что в способе экстракционного разделения РЗМ из азотнокислых растворов, включающий растворение РЗМ в азотной кислоте, экстракцию катионов РЗМ в трибутилфосфат и последующее разделение извлекаемых РЗМ путем реэкстракции, согласно изобретению перед получением азотнокислых растворов РЗМ их карбонаты предварительно окисляют продувкой горячим воздухом с температурой от 300 до 350°С, окисленные карбонаты РЗМ растворяют в 60-70%-ной азотной кислоте при конечной температуре раствора не выше 100-120°С, ведут экстракцию РЗМ в трибутилфосфат при содержании суммы оксидов РЗМ до 600-650 г/л в исходном азотнокислом растворе.

Растворение окисленных карбонатов РЗМ осуществляют в нагретой до 50°С азотной кислоте.

В качестве экстрагента может быть применен 100%-ный раствор трибутилфосфата в инертных разбавителях.

Экстрагент с растворенными в нем церием и сопутствующими ему РЗМ дважды промывают 10-12 молярным раствором азотной кислоты.

Экстракцию могут вести при соотношении объемов исходного раствора оксидов РЗМ и 100%-ного раствора трибутилфосфата, равном 1:1.

Реэкстракцию РЗМ могут вести раствором перекиси водорода в азотной кислоте.

Для получения оксида церия ведут осаждение оксалата церия с последующей прокалкой при 900°С.

Окисление карбонатов РЗМ горячим воздухом при температурах не выше 300-350°С обеспечивает сохранение химической активности оксидов РЗМ на последующей стадии технологического процесса, а именно при растворении карбонатов РЗМ в азотнокислом растворе, что, в свою очередь, обеспечивает, в отличие от прототипа, возможность эффективной экстракции РЗМ в трибутилфосфат, повышение коэффициента разделения церия и сопутствующих ему редких металлов и получение церия с содержанием до 99,995%.

Реакция окисления имеет вид: (РЗМ)2 (СO3)3=(РЗМ)2O3+3СO2

Одновременно существенно упрощается процесс экстракционного разделения РЗМ и сокращаются объемы реагентов, участвующих в технологическом процессе.

Опытным путем авторы установили, что после окисления карбонатов РЗМ продувкой горячим воздухом при температурах 300-350°С скорость растворения оксидов РЗМ в азотной кислоте увеличивается в 1,5 раза по сравнению с прототипом, при этом сохраняется высокая химическая активность РЗМ.

Растворение окисленных карбонатов РЗМ осуществляют в нагретой до 50°С 60-70%-ной азотной кислоте, что позволяет увеличить концентрацию РЗМ в азотнокислых растворах и получать раствор с концентрацией оксидов РЗМ не менее 600 г/л за 10-15 минут, что позволит упростить процесс экстракционного разделения РЗМ и сократить номенклатуру реагентов, участвующих в технологическом процессе.

При этом необходимыми условиями получения раствора с концентрацией оксидов РЗМ до 600-650 г/л являются параметры конечной температуры раствора, а именно: не ниже 100°С и не выше 120°С. Более высокие температуры растворения ведут к интенсивному испарению и потере азотной кислоты. Температуры ниже 100°С замедляют разделение извлекаемых РЗМ.

Для последующего разделения извлекаемых РЗМ ведут экстракцию РЗМ в трибутилфосфат при содержании суммы оксидов РЗМ в пределах 600-650 г/л, что позволяет добиться коэффициента разделения Се4+ и остальных РЗМ, равным от 270 до 510 и насыщения экстрагента Се4+ до 250 г/л.

Способ экстракционного разделения РЗМ из азотнокислых растворов осуществляют следующим образом:

- окисляют карбонаты РЗМ горячим воздухом при 300-350°С;

- растворяют оксиды РЗМ в концентрированной азотной кислоте;

- осуществляют экстракцию Се4+ и сопутствующих ему РЗМ в 100%-ный раствор трибутилфосфата в инертных растворителях;

- дважды промывают экстрагент 10-12 молярным раствором азотной кислоты;

- осуществляют реэкстракцию экстрагента раствором перекиси водорода и 0,5 молярным раствором азотной кислоты (содержание перекиси из расчета на 1 кг Се - 300-350 г Н2O2);

- осаждают оксалат церия;

- прокаливают полученный фабрикат при 900°С на воздухе с получением оксида церия.

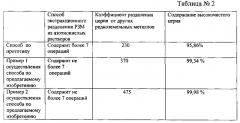

Для экспериментальной проверки предлагаемого способа авторами были испытаны три варианта экстракционного разделения РЗМ из азотнокислых растворов.

В первом варианте испытания способа проводились по технологии прототипа.

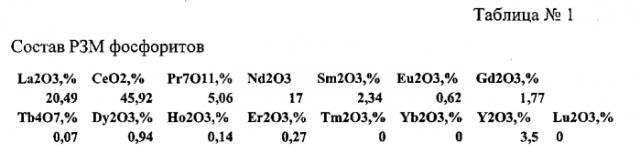

Во втором и третьем вариантах (примеры 1 и 2 конкретного осуществления предлагаемого изобретения) испытания способа проводились по технологии предлагаемого изобретения. Для этого в первом, втором и третьем вариантах использовалась руда фосфоритов с содержанием компонентов, отраженном таблице №1.

Вариант 2 (пример 1 конкретного осуществления предлагаемого способа)

Окисленный при 310°С концентрат карбонатов РЗМ в количестве 500 г растворяли в нагретой до 50°С 62%-ной азотной кислоте. Температура раствора составила 110°С. При этих условиях за 10 минут образовался раствор с концентрацией оксидов РЗМ 610 г/л.

Для определения коэффициента разделения Се4+ и остальных РЗМ проводили экстракцию окисленных РЗМ в 100% раствор ТБФ в инертном разбавителе. Экстракцию проводили при соотношении объемов исходного раствора с оксидами РЗМ и 100% ТБФ, равном 1:1. Коэффициент разделения Се4+ и остальных РЗМ составил 370 при насыщении экстрагента Се4+ до 250 г/л. Проводили две промывки 10-12 молярным раствором азотной кислоты, затем проводили промывку 0,5 молярным раствором азотной кислоты. Реэкстракцию проводили раствором перекиси водорода с содержанием на 1 кг Се 310 г Н2О2 и 0,5 молярным раствором азотной кислоты. Проводили осаждение оксалата церия и последующую его прокалку при температуре 900°С для получения высокочистого оксида Се.

Вариант 3 (пример 2 конкретного осуществления предлагаемого способа)

Окисленный при 348°С концентрат карбонатов РЗМ в количестве 500 г растворяли в нагретой до 50°С 68%-ной азотной кислоте. Температура раствора составила 118°С. При этих условиях за 10 минут образовался раствор с концентрацией оксидов РЗМ 640 г/л. Для определения коэффициента разделения Се4+ и остальных РЗМ проводили экстракцию окисленных РЗМ в 100% раствор ТБФ в инертном разбавителе. Экстракцию проводили при соотношении объемов исходного раствора с оксидами РЗМ и 100% ТБФ, равном 1:1. Коэффициент разделения Се4+ и остальных РЗМ составил 475 при насыщении экстрагента Се4+ до 280 г/л. Проводили две промывки 10-12 молярным раствором азотной кислоты, затем проводили промывку 0,5 молярным раствором азотной кислоты. Реэкстракцию проводили раствором перекиси водорода с содержанием на 1 кг Се 340 г Н2О2 и 0,5 молярным раствором азотной кислоты. Проводили осаждение оксалата церия и последующую его прокалку при температуре 900°С для получения высокочистого оксида Се.

Результаты опытных испытаний приведены в таблице №2.

Лабораторные испытания способа экстракционного разделения РЗМ из азотнокислых растворов показали:

- достигнуто упрощение технологии процесса экстракционного разделения РЗМ из азотнокислых растворов за счет сокращения количества технологических операций до 7;

- сокращен объем реагентов, участвующих в технологическом процессе на 15%, что говорит об экономичности процесса;

- максимальный коэффициент разделения церия составил 475;

- содержание чистого церия составляет от 99,34 до 99,98%.

Таким образом, технический результат и задача предлагаемого изобретения достигнуты.

1. Способ разделения редкоземельных металлов (РЗМ) из растворов, включающий получение азотнокислых растворов РЗМ растворением карбонатов РЗМ в азотной кислоте, экстракцию катионов РЗМ в трибутилфосфат и последующее разделение извлекаемых РЗМ путем реэкстракции РЗМ в раствор, отличающийся тем, что перед получением азотнокислых растворов РЗМ карбонаты РЗМ предварительно окисляют продувкой горячим воздухом с температурой от 300 до 350°C, растворение окисленных карбонатов РЗМ ведут в 60-70%-ной азотной кислоте при конечной температуре раствора не выше 100-120°C, экстракцию РЗМ в трибутилфосфат ведут при содержании суммы оксидов РЗМ до 600-650 г/л в азотнокислом растворе.

2. Способ по п. 1, отличающийся тем, что растворение окисленных карбонатов РЗМ осуществляют в нагретой до 50°C азотной кислоте.

3. Способ по п. 1, отличающийся тем, что в качестве экстрагента применяют 100%-ный раствор трибутилфосфата в инертных разбавителях.

4. Способ по п. 1, отличающийся тем, что после экстракции экстрагент с растворенными в нем церием и сопутствующими ему РЗМ дважды промывают 10-12 молярным раствором азотной кислоты.

5. Способ по п. 1, отличающийся тем, что экстракцию ведут при соотношении объемов азотнокислого раствора РЗМ и 100%-ного раствора трибутилфосфата, равном 1:1.

6. Способ по п. 1, отличающийся тем, что реэкстракцию РЗМ ведут раствором перекиси водорода в азотной кислоте.

7. Способ по п. 1, отличающийся тем, что для получения оксида церия после реэкстракции ведут осаждение оксалата церия с последующей его прокалкой при 900°C.