Способ нанесения композиционных хромовых покрытий

Иллюстрации

Показать всеИзобретение относится к области гальванотехники, в частности к электролитическим способам нанесения композиционных хромовых покрытий на металлические изделия, и может быть использовано в металлургии и машиностроении для получения коррозионно-стойких твердых хромовых покрытий. Способ включает электрохимическое осаждение покрытия из электролита на основе хромовой кислоты, при этом используют электролит, содержащий хромовый ангидрид CrO3 - 250 г/л, сульфат кальция CaSO4 - 20 г/л и дисперсный графит - 10-20 г/л, полученный из углеродсодержащих твердых отходов алюминиевого производства в виде хвостов флотации угольной пены. Технический результат: повышение электропроводности и коррозионной стойкости получаемого покрытия за счет применения частиц углерода, полученных из отходов производства алюминия, с размерами частиц менее 200 нм. 2 ил., 1 табл.

Реферат

Изобретение относится к химической технологии, в частности к электролитическим способам нанесения композиционных хромовых покрытий на металлические изделия, и может быть использовано в металлургии и машиностроении для получения коррозионностойких твердых хромовых покрытий, обладающих высокой электропроводностью, что может быть использовано при изготовлении токопроводящих и токоотводящих стержней при электролитическом получении цветных металлов, например алюминия, в электролизерах с верхним токоподводом.

Из уровня техники известны способы нанесения композиционных покрытий на основе хрома с введением в покрытие мелкодисперсных частиц алмаза и оксида алюминия Al2O3.

Так, например, известен способ получения композиционных покрытий на основе хрома (SU №1694710, МПК C25D 15/00, опубликовано 30.11.1991), по которому получение композиционного хромового покрытия осуществляют электролитическим осаждением покрытия в присутствии в электролите неабразивных коллоидных частиц алмаза размером 0,001-0,01 мкм.

Общими признаками заявляемого изобретения с аналогом являются электролитическое осаждение хрома совместно с тонкодисперсными частицами углерода в виде алмаза.

Недостатком аналога является применение тонкодисперсных материалов в виде алмаза, служащих для нанесения композиционных покрытий, высокая стоимость тонкодисперстных материалов и низкая электропроводность получаемых композиционных покрытий.

Известен способ нанесения композиционных алмазсодержащих покрытий (SU №1481272, МПК C25D 15/00, опубликовано 23.05.1989), включающий электрохимическое осаждение покрытия на горизонтально расположенную поверхность инструмента при подаче алмазных порошков в электролит в виде ламинарного потока суспензии, содержащей порошки различных фракций, направленного над поверхностью инструмента горизонтально в сторону его меньшей абразивоспособности. Разброс чистоты фракции при распределении алмазов по зонам рабочей поверхности из смеси фракций по данному способу находится в пределах 5-10%.

Общими признаками заявляемого изобретения с аналогом являются электролитическое осаждение хрома совместно с тонкодисперсными частицами углерода.

Недостатком аналога является применение тонкодисперсных материалов в виде алмаза, служащих для нанесения композиционных покрытий, высокая стоимость тонкодисперстных материалов и низкая электропроводность получаемых композиционных покрытий.

Известен также способ получения композиционных покрытий на основе хрома (RU №2031982, МПК C25D 15/00, C25D 3/06), включающий электрохимическое осаждение из электролита на основе хромовой кислоты, содержащего взвесь коллоидных частиц алмаза, при котором осаждение ведут при поддержании в электролите хромового ангидрида и серной кислоты в количествах 200-225 г/л и 0,9-1,0 г/л соответственно. Данный способ заключается в строго пропорциональной концентрации химического состава и кластеров алмаза, а также использовании концентрации Cr3+ как инструмента управления ванной вместо регулировки температурного режима и плотности тока при стабилизации параметров.

Недостаток данного способа заключается в том, что покрытия, получаемые из этих составов электролитов, имеют высокую стоимость и недостаточную электропроводность для применения их в качестве защиты от коррозии токопроводящих элементов технологического оборудования. Известно, что удельное сопротивление хрома значительно выше железа, что не позволяет использовать коррозионностойкие покрытия из хрома при нанесении на токоподводящие устройства.

Наиболее близким по технической сущности и принятым за прототип является способ получения композиционного хромоуглеродного покрытия (RU №2459018, МПК C25D 15/00, опубликовано 20.08.2012), включающий электрохимическое осаждение из электролита на основе хромовой кислоты, согласно изобретению электролит на основе хромовой кислоты содержит коллоидные кластерные частицы графита, измельченные до размеров, приближающихся к 200 нм, хромовый ангидрид CrO3 и сульфат кальция CaSO4 при следующем соотношении ингредиентов, г/л: CrO3 - 250, CaSO4 - 20, коллоидные кластерные частицы графита - 15. В приготовленный и проработанный электролит на основе хромовой кислоты вводят коллоидные кластерные частицы графита, измельченные до размеров, приближающихся к 200 нм. Коллоидные кластерные частицы графита получают из дисперсного природного графита, а измельчение частиц графита проводят на бисерной мельнице. При плотности тока 35 А/дм2 и времени электролиза 30-60 минут и получается хромуглеродное композиционное покрытие толщиной 10-20 мкм, обладающее высокой коррозионной стойкостью и низким удельным электросопротивлением не выше, чем у стали Ст3, из которых преимущественно изготавливают токоподводящие штыри и блюмсы в электролизере для производства алюминия.

Недостатком известного способа является высокая стоимость получения коллоидных кластерных частиц графита путем измельчения частиц в бисерной мельнице и недостаточное снижение электрического сопротивления при контакте с углеродным материалом, в результате чего низкая электропроводность покрытия.

Задача заявляемого изобретения заключается в создании покрытия, обладающего коррозионной стойкостью и хорошей электропроводностью.

Технический результат заявляемого изобретения заключается в повышении электропроводности и коррозионной стойкости получаемого покрытия за счет применения частиц углерода, полученных из отходов производства алюминия, с размерами частиц менее 200 нм.

Технический результат достигается тем, что в способе нанесения композиционных хромовых покрытий, включающем электрохимическое осаждение покрытия из электролита на основе хромовой кислоты, согласно изобретению электролит содержит хромовый ангидрит CrO3 - 250 г/л, сульфат кальция CaSO4 - 20 г/л и дисперсный графит - 10-20 г/л, полученный из углеродсодержащих твердых отходов алюминиевого производства - хвостов флотации угольной пены.

Дисперсный графит получен из углеродсодержащих твердых отходов алюминиевого производства при электролизе криолит-глиноземного расплава. При температуре 960°С в электролизере происходит частичное разрушение анода состоящего из нефтекокса и пека, в результате чего из электролизера удалятся угольная пена, которая направляется на переработку флотационным методом. В результате получается вторичный криолит и хвосты флотации угольной пены. Для получения дисперсного графита из углеродсодержащих твердых отходов алюминиевого производства использовали хвосты флотации угольной пены, содержащие дисперсный графит и фтор. В хвостах флотации угольной пены содержание фтора достигает 10%, поэтому они подвергались отмывке щелочью для удаления фтора.

На фиг. 1 представлена фотография участка исходной пробы хвостов флотации угольной пены Братского алюминиевого завода, суммарный элементный состав (спектр) и весовые проценты элементного состава. На фиг. 2 представлена фотография участка пробы хвостов флотации угольной пены Братского алюминиевого завода после отмывки щелочью NaOH (2%), суммарный элементный состав (спектр) и весовые проценты элементного состава.

После отмывки щелочью содержание фтора снижено до 5% и обнаружены кристаллические фазы: оксид алюминия Al2O3 (1,7%); криолит Na3AlF6 (0,94%); дисперсный графит (97,01%); фторид кальция CaF2 (0,35%).

Размеры частиц дисперсного графита в хвостах угольной пены составляют 1-10 нм, что позволяет использовать их при нанесении композиционных хромовых покрытий.

Не выявлено в результате поиска и сравнительного анализа технических решений, характеризующихся аналогичной с предлагаемым решением совокупностью признаков, обеспечивающей при использовании достижение аналогичных результатов, что позволяет сделать вывод о соответствии предлагаемого технического решения условию патентоспособности изобретения «изобретательский уровень».

Пример реализации способа получения композиционного хромового покрытия

Нанесение композиционного хромового покрытия выполняется в следующем порядке. Образец из стали Ст3 обезжиривают ацетоном, протравливают в соляной кислоте и промывают. В ячейку со свинцовыми анодами заливают электролит на основе хромовой кислоты, содержащий хромовый ангидрит CrO3 (250 г/л), сульфат кальция CaSO4 (20 г/л) и дисперсный графит (10-20 г/л), полученный из углеродсодержащих твердых отходов алюминиевого производства (хвостов флотации угольной пены). В электролит погружают образец, подключают источник постоянного тока и устанавливают силу тока, равную 35 А/дм2.

Время электролиза составляет 30-60 минут и обеспечивает получение композиционного покрытия толщиной около 10 мкм.

После нанесения покрытия на образец из стали Ст3 определялась его коррозионная стойкость и электросопротивление. Скорость коррозии определялась стандартным гравиметрическим методом (ГОСТ 9.506-87 «Единая система защиты от коррозии и старения. Ингибиторы коррозии металлов в водно-нефтяных средах. Методы определения защитной способности») в анодной массе при температуре 800°С. Электросопротивление при контакте покрытия с угольным блоком при температуре определялось при температуре 25°С путем снятия вольтамперной характеристики с помощью потенциостата.

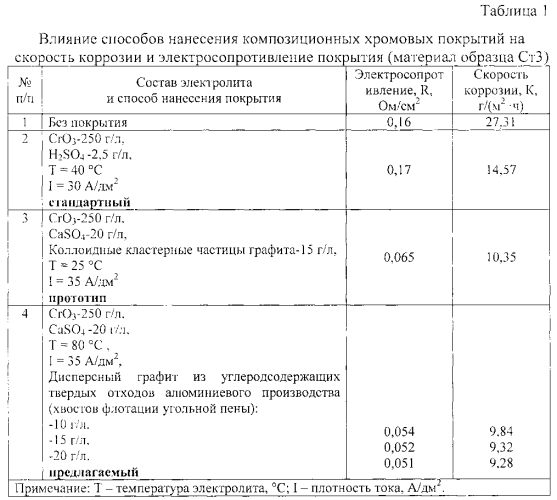

Полученные результаты (табл. 1) свидетельствуют о том, что нанесение композиционных хромовых покрытий предлагаемым способом позволяет снизить скорость коррозии и электросопротивление по сравнению с прототипом и известными способами.

Использование предлагаемой технологии позволяет получать хромуглеродные композиционные покрытия, обладающие более высокой коррозионной стойкостью и пониженным электросопротивлением по сравнению с прототипом, утилизировать фтор-углеродсодержащие отходы электролитического производства алюминия, что значительно снижает себестоимость нанесения покрытий, которые могут быть использованы в производстве алюминия для изготовления токоподводящих устройств алюминиевого электролизера (анодных штырей и катодных блюмсов).

Способ нанесения композиционных хромовых покрытий, включающий электрохимическое осаждение покрытия из электролита на основе хромовой кислоты, отличающийся тем, что используют электролит, содержащий хромовый ангидрид CrO3 - 250 г/л, сульфат кальция CaSO4 - 20 г/л и дисперсный графит - 10-20 г/л, полученный из углеродсодержащих твердых отходов алюминиевого производства в виде хвостов флотации угольной пены.