Способ измерения внутреннего объёма топливного бака жидкостной ракеты и градуировки объёма бака по уровням

Иллюстрации

Показать всеИзобретение относится к области машиностроения, а именно к технологическим методам измерения полных объемов топливных баков жидкостных ракет, а также к методам градуировки объемов по уровням. Предложен способ, заключающийся в горизонтальном размещении бака на опорах, обеспечивающих возможность поворота его вокруг оси в пределах ±360°C, сканирования наружной поверхности лазерным радаром с целью измерения наружных размеров изделия с плотностью облака точек, обеспечивающей требуемую точность измерения контура внутренней поверхности, размеры которой получают вычитанием из наружных размеров изделия размера толщины его стенок, и вычисления значений объемов до каждой последовательной плоскости контроля уровня. Для оценки влияния веса заполняющей среды и давления над ее поверхностью предварительно и однократно проводят испытания по измерению объемов контрольной среды под каждой контрольной плоскостью вертикально установленного топливного бака или его полноразмерного макета последовательно при смоделированных реальных условиях его эксплуатации. В результаты градуировки бака с использованием лазерного радара вносятся коррективы в соответствии с соответствующим соотношением. Техническим результатом является повышение точности измерений за счет учета изменений геометрии топливных баков в реальных условиях полета ракеты. 2 ил.

Реферат

Изобретение относится к области машиностроения, а именно к технологическим методам измерения полных объемов топливных баков жидкостных ракет, а также к методам градуировки объемов по уровням, т.е. определения объемов бака, соответствующих контрольным уровням рабочей жидкости. Предполагаемое изобретение должно расширить технологические возможности методики измерений, уменьшить затраты труда и времени на выполнение контрольных работ, повысить качество и корректность результатов контроля.

Известно, что измерение полных объемов топливных баков жидкостных ракет и градуировка их по уровням срабатывания датчиков уровня в настоящее время выполняется методом заполнения баков технологической контрольной жидкостью при вертикальном положении осевой линии. Основными недостатками такой технологии является необходимость эксплуатации крупногабаритного и дорогостоящего оборудования, а также большая трудоемкость и длительность самого процесса измерительных работ. Кроме того, применяемые методы не позволяют производить оценку объемов, соответствующих реальным условиям, складывающимся в полете ракеты: не учитывается деформация корпуса бака при воздействии давления газа наддува, а также при воздействии веса жидкости с учетом перегрузки, вызванной ускорением ракеты http://www.maestria.ru/raznoe/kalibrovka-rezervuarov-i-druRih-emkostey.html).

Известен способ градуировки сигнализаторов уровня емкости, заключающийся в определении части объема емкости, соответствующей плоскости зеркала жидкости, при котором срабатывает сигнализатор, путем суммирования элементарных объемов, измеренных по внешнему контуру сечений, перпендикулярных оси емкости, при этом ось емкости при измерении расположена горизонтально, а перед измерением емкость нагружают внутренним давлением газа, обеспечивающим сохранение заданных геометрических параметров и имитирующим воздействие давления рабочей жидкости при использовании емкости (патент РФ №2498233, G01F 17/00).

К недостаткам известного способа можно отнести:

- способ не позволяет достаточно корректно учитывать деформацию оболочек топливного бака при его нагружении давлением газа, поскольку в реальных условиях полета ракеты эти деформации вызваны также воздействием веса заполняющей топливный бак рабочей среды (компонента жидкого ракетного топлива - далее КРТ), влияние которого при ускоренном полете ракеты может быть сопоставимым в сравнении с влиянием давления газа наддува; характер деформации оболочек бака при нагружении статическим давлением газа (в целом симметричный) не соответствует реальному, при котором деформации оболочек в нижней части бака, заполненной КРТ, могут быть значительно большими;

- способ не позволяет оценить и учесть изменение геометрии внутреннего объема топливного бака на каждом контролируемом уровне рабочей жидкости при ускоренном полете ракеты: перегрузки, вызванные ускорением, могут во много превышать собственный вес рабочей жидкости.

В настоящее время на ведущих ракетно-космических предприятиях России (ГКНПЦ им. М.В. Хруничева, ГНП РКЦ «ЦСКБ - «Прогресс», ПО «Полет») созданы и эксплуатируются специальные стенды замера объемов топливных баков ракет-носителей и градуировки баков по уровням. Стенды работают по способу заполнения объемов вертикально установленных баков контрольной технологической жидкостью, взвешивания заполняющей среды и оценки объемов заполнения по соотношению V i = G i ρ ( t ) , где Gi - вес заполняющей среды на i-м уровне заполнения объема бака, ρ(t) - плотность заполняющей среды при температуре испытания t.

Необходимо отметить следующие негативные стороны такой технологии:

- весьма длительные циклы контрольно-измерительных операций: для обмера одного изделия затрачивается не менее 10…15 суток рабочего времени;

- необходимость значительных энергетических затрат - 500,0…1000,0 кВт/час;

- точность измерения объемов по контрольным уровням не достаточно высока, относительные случайные погрешности достигают ±0,2%;

- в качестве контрольной, технологической жидкости обычно используется дистиллированная или обессоленная вода с добавлением ингибитора коррозии (двухромово-кислый калий по ГОСТ 4220-75 или двухромово-кислый натрий по ГОСТ 4237-76), поэтому по окончании работ и слива контрольной жидкости требуется промывка внутренних поверхностей бака дистиллированной (обессоленной) водой для удаления ингибитора коррозии и последующая осушка их для удаления остатков влаги до степени сухости объема: (точка росы в заполняющем газе - не должна быть выше -55°C);

- заполнение объемов топливных баков водными растворами ингибитора для изделий с высокими требованиями по герметичности не допустимо в связи с опасностью возможной закупорки микронеплотностей и, как следствие, не выявления их при последующем контроле герметичности газовыми методами;

- при измерениях не учитывается степень деформации оболочки бака при воздействии давления газа наддува и веса жидкого компонента топлива с учетом перегрузок, вызванных ускорением ракеты;

- большую проблему представляет также утилизация использованной контрольной технологической жидкости - раствора ингибитора коррозии в воде.

В настоящее время известны также способы измерения внутренних объемов емкостей методами обмера наружных контуров (см., например, ГОСТ 8.570-2000), в том числе с применением контрольно-измерительных машин, а также безконтактных оптических приборов (лазерных теодолитов - тахеометров, лазерных трекеров, лазерных радаров и т.п.). Микронная точность современных лазерных радаров обеспечивает минимальные погрешности измерения внешней геометрии емкостей, т.е. за вычетом толщин оболочек внутренней геометрии емкостей, определяющей размеры их внутреннего объема.

Применение оптических приборов и в особенности лазерных радаров (например, бесконтактная измерительная система на базе лазерного радара MV 300) для точного измерения геометрических размеров крупногабаритных изделий позволяет оценивать внутренние объемы топливных баков путем точного обмера их наружных поверхностей, корректируя их на величину толщины оболочек. Лазерный радар MV 300 позволяет определять расстояния практически до любых поверхностей с предельной погрешностью 16 мкм +2,5 мкм/м (мкм/м - дополнительная погрешность в зависимости от расстояния прибора от контролируемой поверхности, выражаемого в метрах).

Точностной анализ показывает, что благодаря высокой точности измерения расстояний с помощью лазерного радара применение такого метода позволяет достигать меньших погрешностей в сравнении с методом заполнения объема контрольной средой.

Основные дополнительные преимущества:

- значительно более высокая производительность измерительного процесса (не менее чем в 2…3 раза превышающая производительность методики замера заполнением топливных баков контрольной жидкостью);

- исключается негативное воздействие контрольной среды, нет необходимости в последующей промывке и осушке бака;

- не сопоставимо малая стоимость, габариты и сложность необходимого технологического оборудования;

- не сопоставимо малые энергозатраты на проведение измерительных операций.

Однако этот метод также не в состоянии учесть коррективы в результаты измерения объема, связанные с деформацией оболочки бака при воздействии веса жидкого компонента топлива с учетом перегрузок, вызванных ускорением ракеты.

Задачей предлагаемого изобретения является расширение технологических возможностей методик измерения объемов и градуировки топливных баков жидкостных ракет, повышение достоверности и точности измерений, уменьшение затрат труда и времени, требуемых энергозатрат на выполнение контрольно-измерительных работ, а также учет фактических изменений геометрии топливных баков в реальных условиях полета ракеты.

Поставленная цель достигается тем, что измерения выполняются методом сканирования наружной поверхности топливного бака лазерным радаром, при размещении его с горизонтальной осевой линией на опорах, обеспечивающих возможность поворота его вокруг оси в пределах ±360°C, и получения в результате сканирования облака точек, обеспечивающей требуемую точность измерения контура внутренней поверхности, размеры которой получают вычитанием из наружных размеров изделия размера толщины его стенок, и вычисления значений объемов до каждой последовательной плоскости контроля уровня методом интегрирования элементарных долей объема, дискретных минимальным расстояниям между плоскими сечениями объема, перпендикулярными осевой линии изделия, причем, согласно изобретению для оценки влияния веса заполняющей среды и давления над ее поверхностью предварительно и однократно проводят испытания по измерению объемов контрольной среды под каждой контрольной плоскостью вертикально установленного топливного бака или его полноразмерного макета последовательно при условии атмосферного давления над поверхностью жидкости и при поддержании над поверхностью контрольной жидкости рабочего давления газа наддува, а в результаты градуировки изделий с использованием лазерного радара вносятся коррективы в соответствии с соотношением:

V i = V o i + ΔV k i ⋅ ρ крт ρ k ⋅ a i g + ΔV н , где

V o i - величина объема топливного бака до i-й контрольной плоскости в баке, перпендикулярной осевой линии изделия, от нижней его точки, полученная по результатам градуировки методом обмера наружной геометрии с использованием лазерного радара;

Δ V k i - приращение объема, обусловленное давлением столба контрольной жидкости Δ V k i , определяемое по соотношению: Δ V k i = V k i − V o i , где

V k i - значения объемов бака по каждому i-му уровню градуировки, полученные при предварительных однократных измерениях на полноразмерном макете или первом штатном изделии методом заполнения вертикально установленного топливного бака контрольной жидкостью, при поддержании над ее поверхностью атмосферного давления воздуха;

ρ к р т , ρк - соответственно массовые плотности жидкого компонента топлива и контрольной технологической жидкости;

a i - ускорение ракеты в момент прохождения уровня жидкого компонента топлива в баке i-контрольной плоскости;

g - ускорение свободного падения;

ΔVнi - приращение объема, обусловленное давлением газа наддува в объеме топливного бака в полете ракеты, определяемое по соотношению:

Δ V н i = V н i − V k i , где

V н i - значения объемов бака по каждому i-му уровню градуировки, определяемые на полноразмерном макете бака или первом штатном его образце методом заполнения вертикально установленного бака контрольной жидкостью, над поверхностью которой поддерживается рабочее давление газа наддува.

Предлагаемый способ может применяться взамен используемого в настоящее время на предприятиях ракетно-космической промышленности метода измерения заполнением объема контрольной жидкостью.

Пропорциональность приращения объема бака приращению давления в нем не трудно показать, полагая, что деформации оболочек бака - в упругой области, т.е. деформации его стенок пропорциональны прилагаемым усилиям.

Определим значения приращений объема его основных конструктивных элементов.

Для цилиндрической части бака объем V:

V = π d 2 4 ⋅ l , где

d, l - соответственно диаметр и длина цилиндра.

Приращение объема при увеличении диаметра и длины соответственно на dd, dl:

dV = π 2 d ⋅ l ⋅ dd + π 4 d 2 ⋅ d l

Соотношение можно представить следующим образом:

d V = 1 2 π d ⋅ d d + π 4 d 2 ⋅ d l .

В первом слагаемом параметр πd·dd - приращение длины кольцевого периметра цилиндра, который в силу упругой деформации пропорционален растягивающему усилию, которое, в свою очередь, пропорционально приращению давления dP, действующему на внутреннюю поверхность цилиндра, т.е. πd·dd=к1·dP. Во втором слагаемом dl - приращение длины цилиндра также в силу упругой деформации пропорционально растягивающему усилию, которое в свою очередь пропорционально приращению давления dP внутри цилиндра:

dl=k2·dP.

Тогда вышеприведенное соотношение можно переписать, как:

d V = l 2 ⋅ k 1 d P + π 4 d 2 ⋅ k 2 d P = ( l 2 ⋅ k 1 + π 4 d 2 ⋅ k 2 ) d P ,

т.е. приращение объема dV пропорционально приращению давления dP.

Аналогичный анализ можно провести для шаровой формы днищ бака:

V = 1 6 π d 3 , где

d - диаметр шара.

Тогда d V = 1 2 π d 2 ⋅ d d = 1 8 ⋅ 4 π d 2 ⋅ d d = 1 2 d ⋅ π d ⋅ d d . В этом соотношении параметр πd·dd - приращение диаметрального периметра шара, которое в силу его упругих деформаций также пропорционально приращению давления, т.е. πd·dd=к3dP, а значит d V = 1 2 d ⋅ k 3 d P , т.е. приращение объема шара также пропорционально приращению давления.

В рассматриваемом случае растягивающие усилия на оболочки топливного бака и соответственно приращения его объема будут вызываться:

- давлением столба заполняющей контрольной жидкости на этапе измерения объема

бака;

- давлением столба компонента жидкого ракетного топлива (КРТ) с учетом перегрузки, вызванной ускорением ракеты-носителя в полете;

- давлением газа наддува в топливном баке для обеспечения бескавитационного режима подачи КРТ в турбонасосный агрегат ЖРД.

Исходя из доказанного выше условия пропорциональности приращения объема топливного бака приращению растягивающих усилий, в свою очередь пропорциональных приращению давления, порядок операций по оценке реальных значений объема топливного бака на каждой стадии градуировки его по уровням - следующий.

На первоначальной стадии с использованием впервые изготовленного бака или его полноразмерного макета методом обмера его наружной поверхности с использованием лазерного радара и методом заполнения объемов вертикально установленного бака контрольной жидкостью определяются:

- значения объемов бака по каждому i-му уровню градуировки методом обмера наружной геометрии штатного изделия с использованием лазерного радара - V 0 i ;

- значения объемов бака по каждому i-му уровню градуировки, оцениваемые методом заполнения полноразмерного макета топливного бака контрольной жидкостью при атмосферном давлении над ее поверхностью - V k i ;

- значения объемов бака по каждому уровню, определяемое на полноразмерном макете бака методом заполнения контрольной жидкостью при условии поддержания в объеме бака рабочего давления газа наддува - V н i .

Определяется приращение объема, обусловленное давлением столба контрольной жидкости Δ V k i по соотношению:

Δ V k i = V k i − V o i .

Определяется приращение объема, обусловленное давлением столба компонента жидкого топлива в баке при полете ракеты по соотношению:

, где

ρkpm - массовая плотность жидкого компонента топлива в баке в полете ракеты;

ρк - массовая плотность контрольной жидкости в процессе измерения объемов бака методом заполнения.

Определяется приращение объема, обусловленное давлением столба компонента жидкого топлива в баке при полете ракеты с учетом перегрузки от ее ускорения по соотношению:

Δ V y i = Δ V k i ⋅ Π i , где

Πi - величина перегрузки от ускорения ракеты, вычисляемая по соотношению:

Π i = a i g , где

a i - ускорение ракеты в момент нахождения зеркала КРТ в топливном баке на i-м уровне;

g - ускорение свободного падения у поверхности Земли.

Определяется приращение объема, обусловленное давлением газа наддува в объеме бака при полете ракеты по соотношению Δ:

Δ V н i = V н i − V k i .

При выполнении операции градуировки по уровням баков штатных изделий методом обмера наружного контура лазерным радаром значения объемов с учетом возможной деформации корпуса бака при воздействии давления столба КРТ с учетом перегрузки при ускорении ракеты и давления газа наддува в баке вычисляется по соотношению:

V i = V o i + Δ V k i ⋅ ρ к р т ρ к ⋅ a g + Δ V н i

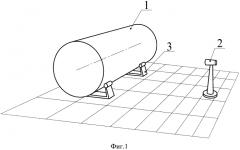

На фиг. 1 приведена схема стенда, используемого для выполнения операций объема и градуировки объема топливного бака по уровням методом обмера наружной геометрии изделия с использованием лазерного радара, на фиг. 2 - полноразмерный макет топливного бака.

Предварительные однократные испытания на изготовленном впервые топливном баке или его полноразмерном макете выполняются в следующей последовательности.

Топливный бак 1 устанавливается вертикально на платформу тензометрических весов. Производится полное заполнение объема бака 1 контрольной жидкостью. Определяется вес заполняющей жидкости и оценка объема бака по соотношению V k n = G k n ρ ( t ) , где G k 0 - вес заполняющей жидкости, ρ(t) - плотность контрольной жидкости при температуре испытания t. Последовательным сливом контрольной жидкости до уровней датчиков уровня 4 определяют значения объемов жидкости под датчиками уровня в моменты их сигнализации по соотношениям V k i = G k i ρ ( t ) .

По окончании измерений на самом нижнем контрольном уровне производят повторное полное заполнение объема топливного бака 1 контрольной жидкостью и производят аналогичные описанным выше измерения, но при поддержании давления воздуха над поверхностью жидкости, равном давлению газа наддува над поверхностью КРТ при полете ракеты, получая при этом соответствующие значения - V н п , V н i .

После полного слива контрольной жидкости, демонтажа бака с контрольного стенда и установки его на роликовых опорах 3 с горизонтальной осью производят сканирование и обмер наружной поверхности бака с помощью лазерного радара 2 и определение размеров внутреннего объема вычитанием толщины стенок бака.

Сканирование поверхности выполняют с плотностью облака точек, обеспечивающей требуемую точность измерения контура внутренней поверхности, а значения объемов, соответствующих каждой последовательной плоскости контроля уровня получают методом интегрирования элементарных долей объема, дискретных минимальным расстояниям между контролируемыми плоскими сечениями объема, перпендикулярными осевой линии изделия. В результате получают соответствующие значения V 0 п , М 0 i .

По результатам, полученным в результате выполненных предварительных испытаний:

- определяется приращение объема, обусловленное давлением столба контрольной жидкости Δ V k i по соотношению:

Δ V k i = V k i − V o i ;

- определяется приращение объема, обусловленное давлением столба компонента жидкого топлива в баке при полете ракеты по соотношению:

, где

ρkpm - массовая плотность жидкого компонента топлива в баке в полете ракеты;

ρк - массовая плотность контрольной жидкости в процессе измерения объемов бака методом заполнения;

- определяется приращение объема, обусловленное давлением столба компонента жидкого топлива в баке при полете ракеты с учетом перегрузки от ее ускорения по соотношению:

Δ V y i = Δ V k i ⋅ Π i , где

Πi - величина перегрузки от ускорения ракеты, вычисляемая по соотношению:

Π i = a i g , где

a i - ускорение ракеты в момент нахождения зеркала КРТ в топливном баке на i-м уровне;

g - ускорение свободного падения у поверхности Земли;

- определяется приращение объема, обусловленное давлением газа наддува в объеме бака при полете ракеты по соотношению Δ:

Δ V н i = V н i − V k i .

Полученные в результате предварительных однократных испытаний поправки учитываются в каждом контрольном измерении топливных баков методом обмера наружной поверхности с помощью лазерного радара.

Контрольные измерения с помощью лазерного радара выполняются в следующей последовательности.

Измеряемый топливный бак 1 (см. фиг. 1) устанавливается в горизонтальное положение осевой линии на двух роликовых опорах 3, обеспечивающих возможность поворота его вокруг оси в пределах ±360°. Лазерный радар 2 располагается напротив бака 1, причем, направление светового луча в начальный момент должно располагаться в горизонтальной плоскости, проходящей через ось бака. Лазерным радаром 2 сканируется поверхность бака 1 в зоне возможного горизонтального и вертикального обзора, затем производится поворот бака 1 вокруг оси, для обеспечения возможности сканирования следующего участка его кольцевой поверхности; измерения продолжаются до полного охвата всей кольцевой поверхности по зоне возможного горизонтального обзора. Затем лазерный радар 2 перемещается вдоль оси изделия для охвата и обмера следующего по длине изделия кольцевого пояса. Измерения продолжаются до окончания сканирования всей поверхности топливного бака. На основании полученных измерений составляется облако точек с дискретностью 3…5 мм, а в области плоскостей расположения чувствительных элементов датчиков уровня - с дискретностью не более 1 мм.

Последовательным интегрированием объемов предельно малых слоев внутреннего объема бака 1, перпендикулярных его оси, от нижней точки бака 1 до плоскостей расположения чувствительных элементов датчиков уровня 4, и продолжая такую операцию до верхней точки бака, осуществляют градуировку объема бака по уровням, а также определяют полный его объем.

Полученные результаты объемов топливного бака 1 по каждому контролируемому уровню V 0 i корректируют по соотношению:

V i = V o i + Δ V k i ⋅ ρ к р т ρ k ⋅ a i g + Δ V н , где

V O I - величина объема топливного бака до i-й контрольной плоскости в баке, перпендикулярной осевой линии изделия, полученная по результатам градуировки методом обмера наружной геометрии с использованием лазерного радара;

Δ V k i - приращение объема, обусловленное давлением столба контрольной жидкости Δ V k i , определяемое по соотношению: Δ V k i = V k i − V o i , где

V k i - значения объемов бака по каждому i-му уровню градуировки, предварительно оцениваемые методом заполнения полноразмерного макета топливного бака контрольной жидкостью;

ρкрт, ρк - соответственно массовые плотности жидкого компонента топлива и контрольной технологической жидкости;

a i - ускорение ракеты в момент прохождения уровня жидкого компонента топлива в баке i-контрольной плоскости;

g - ускорение свободного падения;

Δ V н i - приращение объема, обусловленное давлением газа наддува в объеме топливного бака в полете ракеты, определяемое по соотношению:

Δ V н i = V н i − V k i , где

V н i - значения объемов бака по каждому i-му уровню градуировки, предварительно оцениваемые методом заполнения контрольной жидкостью полноразмерного макета топливного бака, при условии поддержания в объеме бака рабочего давления газа наддува.

При освоении предлагаемого способа в производстве будут достигнуты следующие преимущества в сравнении с применяемым в настоящее время методом оценки объемов заполнением контрольной жидкостью;

- более высокая точность измерений: относительная случайная погрешность оценки величин объемов не превысит ±0,1%;

- значительно более высокая производительность измерительного процесса (не менее, чем в 2…3 раза превышающая производительность методики замера заполнением топливных баков контрольной жидкостью);

- исключается негативное воздействие контрольной среды, нет необходимости в последующей промывке и осушке бака;

- не сопоставимо малая стоимость, габариты и сложность необходимого технологического оборудования;

- не сопоставимо малые энергозатраты на проведение измерительных операций.

Кроме того, предлагаемый метод позволяет учитывать возможные деформации оболочки топливного бака в полете ракеты, вызванные весом заполняющего компонента жидкого ракетного топлива с учетом перегрузок при ускорении ракеты, а также вызванные давлением газа наддува в объеме бака в течение всей продолжительности полета ракеты.

Конкретное выполнение предлагаемой методики осуществлено на макете топливного бака с размерами: внутренний диаметр цилиндрической части - 1800 мм, длина ее - 3600 мм, днища - полусферической формы - выпуклые, внутренний радиус полусферы - 900 мм (см. фиг. 2). Толщина оболочек - 3 мм. Конструкционный материал - сплав АМг-6. На цилиндрической части макета топливного бака установлены 3 датчика уровня заполняющей жидкости: верхний и нижний на расстоянии 300 мм от верхнего и нижнего краев цилиндра, и средний на расстоянии 1800 мм от нижнего и верхнего краев цилиндра.

Первоначально при вертикальном положении макета методом заполнения контрольной жидкости (дистиллированная вода) и взвешивания произведены измерения полного внутреннего объема бака и объемов заполнения, соответствующих уровням срабатывания регистрирующих датчиков. Испытания выполнены последовательно: при условии поддержания над поверхностью жидкости атмосферного давления газа и при условии поддержания над поверхностью жидкости избыточного давления газа - 2,0 кгс/см2. Оценка каждого значения производилась по результатам 3-х независимых измерений.

Затем после удаления воды и осушки емкости макет топливного бака располагался в горизонтальном положении оси на 2-х роликовых опорах, обеспечивающих возможность поворота его вокруг оси в пределах ±360°C.

Лазерным радаром MV 300 сканировалась поверхность макета в зоне возможного горизонтального и вертикального обзора, затем производился поворот бака вокруг оси, для обеспечения возможности сканирования следующего участка его кольцевой поверхности; измерения продолжались до полного охвата всей кольцевой поверхности по зоне возможного горизонтального обзора. Затем лазерный радар перемещается вдоль оси изделия для охвата и обмера следующего по длине макета кольцевого пояса. Измерения продолжались до окончания сканирования всей наружной поверхности макета топливного бака. На основании полученных измерений составляется облако точек с дискретностью 3 мм, а в области плоскостей расположения чувствительных элементов датчиков уровня - с дискретностью не более 1 мм. Размеры внутреннего объема бака определялись вычитанием толщины его стенок - 3,0 мм.

Оценка каждого значения производилась также по результатам 3-х независимых измерений.

Результаты полученных измерений приведены в таблице

Из рассмотрения данных таблицы следует:

- результаты измерения объемов макета методом заполнения контрольной жидкостью - систематически более высокие в сравнении с результатами соответствующих измерений методом сканирования наружной поверхности лазерным радаром, что обусловлено деформацией корпуса макета гидростатическим давлением заполняющей жидкости;

- измерение объемов методом заполнения контрольной жидкостью при условии повышенного давления газа над ее поверхностью приводит к еще большей разнице в получаемых результатах;

- в связи с изложенным при градуировке объемов топливных баков по уровням методом сканирования наружной поверхности лазерным радаром обязателен учет влияния этих факторов; как показывают выполненные оценки, при ускоренном движении ракеты, топливные баки которой заполнены компонентами ракетного топлива, воздействие веса рабочей жидкости может приводить к значительно большим деформациям оболочек баков, что должно учитываться в результатах градуировки; предлагаемый способ градуировки позволяет оценить, учесть и внести требуемые коррективы в расчеты.

Способ измерения внутреннего объема топливного бака жидкостной ракеты и градуировки объема бака по уровням, заключающийся в размещении бака в положение с гори