Способ вихревой газогенерации и/или сжигания твердых топлив и устройство для его реализации

Иллюстрации

Показать всеИзобретение относится к вихревой газогенерации и/или сжиганию твердых ископаемых топлив, биомассы и может быть использовано, главным образом, в малой и промышленной энергетике, преимущественно для утилизации горючих органических отходов, биомассы, местных топлив, таких как некондиционные угли или торф, а также иных твердых веществ, содержащих углерод и водород, например бытовых и промышленных отходов, для получения горючих газов разного качества с целью их сжигания или переработки. Способ переработки топлива для получения горючих газов в едином управляемом потоке, образующем четыре последовательные области, в первой из которых реализуется пиролиз топлива и начало газификации твердого остатка, во второй области завершается газификация повышением интенсивности процесса и вихревой поток газовзвеси переходит в область кондиционирования, в которой временной выдержкой и корректирующей подачей воздуха достигаются нужные свойства газовзвеси, после чего газовзвесь переходит особым образом в область стабилизации, которая обеспечивает постоянство значений параметров газовзвеси взаимной компенсацией пульсаций газовзвеси в третьей и четвертой областях, выдержкой во времени и корректирующей подачей воздуха и/или пара в первую и четвертую области вихревого потока. При этом осуществляют циркуляцию золы через весь вихревой поток из области стабилизации в первую область пиролиза и далее через все области вихревого потока. Реактор для переработки топлива, формирующий вихревой поток в первой камере и трансформирующий его в трех последующих камерах и реализующий в полной мере предложенный способ вместе с использованием теплоты стенок реактора для подогрева воздуха, вводимого в реактор, который оснащен устройствами транспорта золы из четвертой камеры в специальную форкамеру первой камеры с возможностью отвода всей или части золы из этих камер через сбор в специальном накопителе. Изобретение позволяет управлять пиролизом и газификацией топлива и/или его сжиганием, а также способствует более полной утилизации теплоты процесса и выгоранию горючих веществ в золе, а также стабилизации нужных параметров получаемого газа и золы топлива на выходе из реактора. 2 н. и 3 з.п. ф-лы, 8 ил.

Реферат

Изобретение относится к вихревой газификации и/или сжиганию ископаемого твердого и других видов топлива и биомассы и может быть использовано, главным образом, в малой и промышленной энергетике, преимущественно для утилизации горючих органических отходов, биомассы, местного топлива, таких как некондиционные угли или торф, а также иных твердых веществ, содержащих углерод и водород, например бытовых и промышленных отходов, для получения горючих газов разного качества с целью их сжигания или переработки.

Достоинством сжигания и/или газификации в вихревых реакторах топлива является возможность создавать стабилизированный, а самое главное, управляемый вихревой поток газовзвеси, в котором, в отличие от многих других технологий, может быть реализован управляемый процесс с многократным увеличением времени пребывания в реакторе топлива и несущего его вихревого потока газовзвеси вместе с воздействием на состав и температуру газовзвеси в объеме этого вихревого потока, что обеспечивает более полное завершение процесса газификации, в том числе с выделением процесса пиролиза и/или сжигания продуктов отдельных стадий процесса с интенсификацией процессов в реакторе.

Реакторы представляют собой вихревые аппараты камерного типа, которые состоят, например, из цилиндров, циклонов, улиток, цилиндрических или криволинейных камер, преимущественно с тангенциальным вводом в них воздуха и топлива.

Известен способ стадийной вихревой газификации высокозольного угля с последующим сжиганием полученного генераторного газа и твердого углеродного остатка и высокотемпературный циклонный реактор для его осуществления (патент РФ №2350838, МПК F23C 5/24, опубликован 27.03.2008, Афанасьев Ю.О., Козлова Г.С., Богомолов А.Р., Медяник B.C. Испытание циклонного реактора для сжигания высокозольного топлива, Теплоэнергетика, 2011 г., №12, с. 47-52).

Согласно известному способу топливо и первичный воздух подают в камеру сгорания первой ступени реактора через кольцевой канал, в котором топливо смешивают с первичным воздухом, расход которого V1 поддерживается около 0,3 и/или даже выше от всего расхода воздуха, необходимого для полного сжигания перерабатываемого угля, и через прямоугольные сопла подают в камеру сгорания первой ступени реактора с двумя горелками, необходимыми для разогрева реактора в начальном процессе розжига.

Размеры камеры второй ступени реактора, прежде всего ее диаметр, увеличены относительно первой, а третья ступень выполнена в виде камеры того же диаметра и снабжена тангенциальными регулируемыми каналами подвода вторичного воздуха для дожигания топлива и/или полученных искусственных горючих газов. Верхняя, четвертая, ступень этого аппарата предусмотрена для улавливания мелких частиц золы.

При использовании известного способа в циклонном аппарате происходит разделение мелких частиц топлива по размерам и по массе и избирательное сгорание их на полках разных ступеней аппарата. Кроме того, в области второй и третьей ступеней возникает центральная зона рециркуляции твердого топлива, подобная циркулирующему кипящему слою и обладающая всеми его преимуществами.

Однако на практике было установлено, что, например, при сжигании каменного угля марки «Д» Кузнецкого месторождения шахты «Листвяжная» фракции 0…1 мм и даже более легкой древесно-угольной смеси начальная закрутка и скорость воздушно-угольной газовзвеси были недостаточны для подъема крупных угольных частиц, поэтому часть их падала в бункер золы, повышая недожог и снижая эффективность и управляемость процесса.

Кроме того, при подаче в первую камеру реактора только первичного воздуха в составе воздушно-угольной газовзвеси часть крупных несгоревших частиц топлива оседала на полках второй и третьей ступеней. При повышении подачи воздуха, сверх необходимого для газификации, то есть при увеличении подачи вторичного воздуха в соотношении до V1/V2=0,4…0,5 все твердое топливо уже циркулирует во второй и даже в третьей ступенях, не осаждаясь на полках, а воздушный пиролиз, требующий ведения процесса в первой камере при подаче воздуха не более 0,3 от всего объема, необходимого для сжигания, прекращается.

Причиной этого является то, что данный вихревой реактор не обладает достаточными средствами воздействия на вихревой поток газовзвеси. Поэтому в нем невозможен паровой пиролиз с полным или частичным замещением водяным паром подачи воздуха в первую камеру и обычная газификация низкокалорийной биомассы в виде полифракционной сыпучей субстанции с характеристиками ее частиц, отличающимися по размерам и аэродинамическими свойствами на 2-3 порядка.

При сжигании в реакторе мелкой угольной пыли для предотвращения выпадения более крупных частиц топлива в бункер известного реактора-аналога с вертикальной осью вихревого потока газовзвеси на входе в вихревой аппарат были увеличены параметры крутки потока и входной скорости формируемой газовзвеси в первой камере, что повысило аэродинамическое сопротивление реактора и затраты на воздушное дутье. Для этого лопатки каналов тангенциального ввода воздушно-угольной газовзвеси в первой ступени реактора-аналога были дополнительно подогнуты.

Известно, что при сжигании и/или газификации твердых топлив и биомассы в улиточных или в циклонных камерах процесс обычно происходит при слишком высоких для потребителя температурах (1200-1600°С), что очень часто сопровождается заносом и шлакованием боковых криволинейных стенок подобных реакторов. Эти явления вызывают на практике постепенное, иногда весьма быстрое, разрушение собственно самого вихревого процесса горения и/или газификации, делая на практике многие варианты применения вихревой газификации и/или сжигания топлива неконкурентоспособными.

Известен также способ получения генераторного газа из растительного сырья (патент RU №2469073, МПК C10J 3/72, F23G 5/027, опубликован 10.12.2012), выбранный в качестве прототипа.

Согласно этому способу получение генераторного газа происходит в реакторах в три стадии. На первой стадии производится вертикальная подача топлива, в частности биомассы в виде растительного сырья, в горизонтальный вихревой поток газовзвеси по касательной к стенке реактора, где начинается воздушный пиролиз топлива при температуре 600-700°С, после завершения которого производится газификация топлива (вторая стадия процесса) при температуре 500-600°С путем дополнительной многоструйной подачи воздуха в сужения вихревого потока газовзвеси в центральной части реактора при достижении избытка воздуха 0,25-0,42, при этом в зоне газификации расход воздуха превышает в 3-5 раз расход воздуха в зоне пиролиза до зоны сужения вихревого потока газовзвеси, после чего газовзвесь подлежит дополнительной центральной закрутке при подаче в третью, расширяющуюся стадию процесса, в которой газификация завершается.

Известный способ реализуется в реакторе (патент RU №2469073, МПК C10J 3/72, F23G 5/027, опубликован 10.12.2012), содержащем кожух, в котором с зазором размещен корпус реактора, разделенный на три горизонтальные последовательные для прохода несущего вихревого потока газовзвеси вихревые цилиндрические камеры, с отводом газа из последней камеры реактора в осевом направлении, и накопитель золы, причем в качестве первой камеры реактора использован камерный завихритель с тангенциальным вертикальным окном ввода топлива, тангенциальными соплами ввода воздуха, поступающего из зазора между кожухом и корпусом реактора, и соплами водяного пара для паровой конверсии топлива, оснащенными органами регулирования расхода воздуха и водяного пара, причем все сопла размещены горизонтально в нижней части первой вихревой цилиндрической камеры под окном ввода топлива, а в верхней части этой камеры размещены отдельные дополнительные воздушные и паровые сопла коррекции процесса на входе топлива в реактор.

Боковая стенка второй вихревой цилиндрической камеры, диаметр которой меньше диаметра первой вихревой цилиндрической камеры, перфорирована сквозными отверстиями, соединенными с зазором между кожухом и корпусом реактора, на выходе из второй вихревой цилиндрической камеры размещена третья вихревая цилиндрическая камера кондиционирования газовзвеси, имеющая внешний диаметр, превышающий диаметр второй вихревой цилиндрической камеры, и оснащенная окном для выхода газа.

Недостатками известных способа и реактора являются невозможность получения газа относительно стабильного качества и постоянного расхода при использовании топлива переменного качества.

Во-первых, закрутка воздуха в заявленном виде и при заявленных расходах воздуха в первой вихревой цилиндрической камере в большинстве режимов при повышении влажности или зольности топлива не обеспечивает устойчивый пиролиз топлива и работу первой вихревой цилиндрической камеры без ее заноса топливом и золой и даже может вызвать обрыв процесса. Пиролиз затягивался и переходил уже во вторую вихревую цилиндрическую камеру с сужением и интенсификацией газовзвеси в ней воздействием многоструйной подачи воздуха.

Во-вторых, в этих режимах газификация начиналась только во второй области и завершалась лишь в третьей области вихревого потока газовзвеси при центральной его закрутке, которой было недостаточно для поддержания симметричного вихревого потока газовзвеси в третьей области, глубокого выгорания в ней горючих веществ в твердом остатке переработанного топлива, а диапазона воздействия многоструйной системы в сужении вихревого потока газовзвеси во второй области не хватало для полного завершения процесса при его управлении в заявленном ранее диапазоне избытков воздуха. Это снижало в реальном аппарате теплотворность генерируемого горючего газа и показало невозможность стабилизировать его качество и расход на выходе из реактора при изменениях качества исходного топлива, что почти всегда имеет место на практике.

В-третьих, одновременно в данной схеме процесса происходило накопление золы переработанного топлива внизу третьей вихревой цилиндрической камеры, вызывая на выходе из нее повышение механической неполноты сгорания топлива (повышение концентраций недогоревших горючих компонентов перерабатываемого топлива), и по мере накопления золы внизу этой камеры приводило к разрушению всего вихревого процесса.

В-четвертых, в процессе газификации очень влажного или зольного топлива не хватало теплоты для начала устойчивого поддержания пиролиза топлива в вихревом потоке газовзвеси в первой стадии процесса при ухудшении или колебании качества топлива.

По этим и сходным причинам вихревые реакторы (циклонные и улиточные) пока не нашли широкого промышленного применения для получения надежного коммерческого эффекта.

Задача настоящего изобретения заключается в создании эффективной, экономичной и управляемой вихревой технологии переработки топлива для получения горючих газов путем сжигания и/или газификации твердого и других видов топлива, прежде всего с изменяющимися свойствами, а также биомассы и отходов промышленных или агропромышленных технологий при создании более эффективных вихревых реакторов нового типа.

Поставленная задача достигается за счет того, что в предлагаемом способе переработки топлива для получения горючих газов, заключающемся в том, что сжигают и подвергают вихревой газификации топливо, включающем тангенциальную подачу топлива и воздуха и/или пара для формирования несущего вихревого потока газовзвеси, движущегося вдоль оси вращения с последовательным обособлением в нем трех областей, где в первой из них на закрутку подают воздух и/или пар, необходимый для пиролиза, газификации и/или полного сгорания топлива, во второй области вихревого потока газовзвеси интенсифицируют смешение воздуха и/или пара с вихревым потоком газовзвеси за счет уменьшения поперечного сечения вихревого потока газовзвеси и подачи в него воздуха с периферии в виде рассредоточенного струйного радиального вдува, а в третьей области вихревого потока газовзвеси производят увеличение времени пребывания вихревого потока газовзвеси путем увеличения его поперечного сечения для завершения процесса газификации и/или горения, причем в первой области вихревого потока газовзвеси пиролиз реализуют путем подачи воздуха в количестве от 8-12% от объема воздуха, необходимого для полного сжигания топлива, до 0% при полном замещении воздуха водяным паром, воздух и/или водяной пар вводят в вихревой поток газовзвеси для активного перемешивания между собой и с вихревым потоком газовзвеси при помощи системы чередующихся струй, а с противоположной струям стороны вихревого потока газовзвеси для коррекции процесса пиролиза подают воздух и/или водяной пар перпендикулярно направлению ввода потока топлива, с возможностью регулирования расхода всех струй воздуха и/или водяного пара, во второй области вихревого потока газовзвеси для интенсификации смешения и завершения процесса газификации топлива воздух подают с периферии вихревого потока газовзвеси к его оси в количестве 18-20% от объема воздуха, необходимого для полного сжигания топлива, или в количестве 28-30%о от объема воздуха, необходимого для полного сжигания топлива, в случае замещения всего воздуха водяным паром при закрутке в первой области вихревого потока газовзвеси, в третьей области вихревого потока газовзвеси осуществляют кондиционирование температуры и состава газовзвеси вихревого потока путем дополнительного введения спутно в эту область вихревого потока газовзвеси части регулируемых расходов воздуха и/или водяного пара, после чего во вновь введенной четвертой области вихревого потока газовзвеси осуществляют стабилизацию расхода и состава газовзвеси вихревого потока, образованного в третьей области, путем подачи в эту область тангенциально части воздуха и/или водяного пара, увеличение времени пребывания вихревого потока газовзвеси в этой области и сепарацию входящей в состав газовзвеси золы на периферии вихревого потока газовзвеси для последующего отвода золы из четвертой области вихревого потока газовзвеси.

Кроме того, в заявляемом способе при закрутке вихревого потока газовзвеси в первой области вихревого потока газовзвеси вместе с организацией пиролиза и газификации может быть произведена внутренняя регенерация теплоты процесса путем возврата всей или части неохлажденной золы из четвертой области вихревого потока газовзвеси в первую область того же вихревого потока газовзвеси для нагрева теплотой этой золы воздуха и топлива при их закрутке в процессе организации пиролиза, с сохранением возможности отвода всей или части золы из четвертой области вихревого потока газовзвеси, минуя первую область вихревого потока газовзвеси, а для предварительного нагрева воздуха, вводимого в процесс, может быть использована теплота узлов конструкции реактора.

Для осуществления заявленного способа предложен реактор для переработки топлива для получения горючих газов, содержащий кожух, в котором с зазором размещен корпус реактора, разделенный на три горизонтальные последовательные для прохода несущего вихревого потока газовзвеси вихревые камеры, с отводом горючего газа из последней вихревой камеры реактора в осевом направлении, и накопитель золы, причем в качестве первой вихревой камеры реактора использован камерный завихритель с тангенциальным вертикальным окном ввода топлива, тангенциальными соплами ввода воздуха, поступающего из зазора между кожухом и корпусом реактора, и соплами ввода водяного пара, оснащенными органами регулирования расхода воздуха и водяного пара, при этом все сопла размещены горизонтально в нижней части первой вихревой камеры под тангенциальным вертикальным окном ввода топлива, а в верхней части этой камеры размещены отдельные дополнительные воздушные и паровые сопла коррекции процесса пиролиза на входе топлива в реактор, к осевому выходному окну первой вихревой камеры пристыкована вторая вихревая камера, поперечный размер которой меньше поперечного размера первой вихревой камеры, боковая поверхность которой перфорирована сквозными отверстиями, соединенными с зазором между кожухом и корпусом реактора, а на выходе из второй вихревой камеры размещена третья вихревая камера кондиционирования, имеющая поперечный размер, превышающий поперечный размер второй вихревой камеры, последняя вихревая камера оснащена в нижней части окном отвода горючего газа, реактор дополнительно снабжен четвертой вихревой камерой стабилизации расхода и состава газовзвеси вихревого потока, поперечные размеры которой соизмеримы с поперечным размером третьей вихревой камеры кондиционирования, при этом сопла ввода воздуха первой вихревой камеры, служащие для создания вихревого потока газовзвеси, размещены, чередуясь, равномерно перед осевым выходным окном первой вихревой камеры, а в осевом выходном окне первой вихревой камеры установлена диафрагма, имеющая внизу полукольцевую щель для прохода вихревого потока газовзвеси из первой вихревой камеры во вторую, отдельные дополнительные воздушные и паровые сопла коррекции процесса пиролиза в верхней части первой вихревой камеры размещены вблизи тангенциального вертикального окна ввода топлива перпендикулярно направлению ввода топлива на входе в первую вихревую камеру, в верхней части третьей вихревой камеры кондиционирования спутно направлению вращения вихревого потока газовзвеси размещены отдельные тангенциальные воздушные и паровые сопла, оснащенные индивидуальными органами регулирования расходов воздуха и водяного пара, а в нижней части третьей вихревой камеры кондиционирования размещен горизонтальный тангенциальный патрубок отвода вихревого потока газовзвеси из третьей вихревой камеры кондиционирования, который одновременно является входным тангенциальным патрубком ввода вихревого потока газовзвеси в четвертую вихревую камеру стабилизации расхода и состава газовзвеси вихревого потока, в верхней части четвертой вихревой камеры стабилизации установлены отдельные горизонтальные тангенциальные сопла ввода части воздуха и/или водяного пара спутно направлению вращения вихревого потока газовзвеси, а в ее торце выполнено окно отвода горючего газа из реактора в осевом направлении, причем в нижней части четвертой вихревой камеры стабилизации имеется патрубок отвода отсепарированной золы в накопитель золы посредством продольного транспортного канала.

Накопитель золы предложенного реактора может быть соединен с первой вихревой камерой транспортным каналом ввода золы в нижнюю часть первой вихревой камеры или отвода золы из нее и выполнен в виде поперечного канала с реверсивной подачей для ввода снизу вверх и/или вывода сверху вниз золы через тангенциальное вертикальное окно форкамеры, встроенной в первую вихревую камеру между ее передним торцом и горизонтальными тангенциальными соплами ввода воздуха и/или водяного пара, причем патрубки отвода отсепарированной золы, накопитель золы и все транспортные каналы золы выполнены теплоизолированными.

Кроме того, накопитель золы может быть снабжен теплоизолированным патрубком отвода золы и/или шлака из реактора на захоронение или утилизацию.

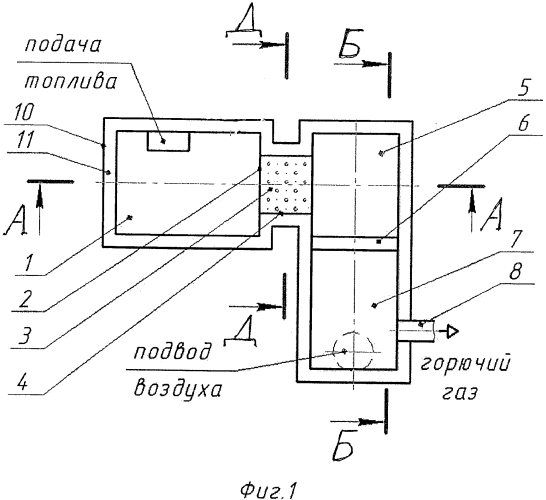

Заявляемые изобретения поясняются чертежами, на которых представлены:

фиг. 1 - общий вид заявляемого реактора,

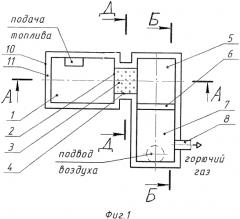

фиг. 2 - разрез А-А реактора с фиг. 1,

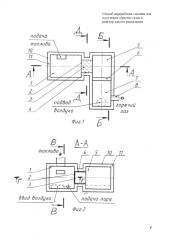

фиг. 3 - разрез Б-Б реактора с фиг. 1,

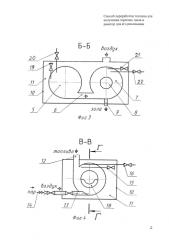

фиг. 4 - разрез В-В реактора с фиг. 2,

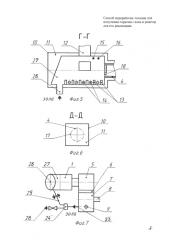

фиг. 5 - разрез Г-Г реактора с фиг. 4,

фиг. 6 - сечение Д-Д реактора с фиг. 1,

фиг. 7 - схема циркуляции золы заявляемого реактора,

фиг. 8 - технологическая схема реализации заявляемого способа.

Реактор (фиг. 1, 2) состоит из первой вихревой камеры 1, в качестве которой использован камерный завихритель, например циклон, с осевым выходным окном 2, в котором размещена диафрагма 3, на входе вихревого потока газовзвеси во вторую вихревую цилиндрическую камеру 4, диаметр которой равен половине поперечного размера первой вихревой камеры 1, а на выходе из второй вихревой цилиндрической камеры 4 размещена третья вихревая, например цилиндрическая, камера кондиционирования 5, диаметр которой превышает диаметр второй вихревой цилиндрической камеры 4. Третья вихревая цилиндрическая камера кондиционирования 5 имеет в нижней части горизонтальный тангенциальный патрубок 6 отвода вихревого потока газовзвеси из этой камеры в четвертую вихревую камеру стабилизации 7 расхода и состава газовзвеси вихревого потока, который одновременно является входным тангенциальным патрубком ввода вихревого потока газовзвеси в четвертую вихревую камеру стабилизации 7, поперечные размеры которой соизмеримы с диаметром третьей вихревой цилиндрической камеры кондиционирования 5 и имеющую в торце окно 8 отвода горючего газа из реактора в осевом направлении, а внизу вертикальный патрубок 9 отвода отсепарированной золы (фиг. 3).

Все четыре камеры реактора установлены горизонтально и последовательно для прохода несущего вихревого потока газовзвеси. Реактор заключен во внешний кожух 10 с зазором 11 между кожухом 10 и корпусом реактора.

Первая вихревая камера 1 (фиг. 4, 5) имеет тангенциальное вертикальное окно 12 ввода твердого или иного топлива.

В нижней части первой вихревой камеры 1 под тангенциальным вертикальным окном 12 ввода топлива перед осевым выходным окном 2 размещены, чередуясь, равномерно горизонтальные тангенциальные сопла 13 ввода воздуха, поступающего из зазора 11 между кожухом 10 и корпусом реактора, на создание вихревого потока, и сопла 14 ввода водяного пара для организации парового пиролиза.

В верхней части первой вихревой камеры 1 (фиг. 4) вблизи тангенциального вертикального окна 12 ввода топлива перпендикулярно направлению ввода топлива на входе в первую вихревую камеру 1 размещены отдельные дополнительные тангенциальные воздушные сопла 15 и паровые сопла 16 коррекции процесса пиролиза.

Боковая поверхность второй вихревой цилиндрической камеры 4, крепящейся к первой вихревой камере 1, равномерно перфорирована (фиг. 2, 5, 6) горизонтальными сквозными отверстиями 17, соединенными с зазором 11 между кожухом 10 и корпусом реактора, для ввода воздуха из зазора 11 в вихревой поток газовзвеси внутри второй вихревой цилиндрической камеры 4.

Диафрагма 3 осевого выходного окна 2 первой вихревой камеры 1, которое является входным окном второй вихревой цилиндрической камеры 4, имеет полукольцевую щель 18 для прохода вихревого потока газовзвеси из первой вихревой камеры 1 во вторую вихревую цилиндрическую камеру 4.

Размеры диафрагмы 3 и полукольцевой щели 18, как и соотношение поперечных размеров второй вихревой цилиндрической камеры 4 и первой вихревой камеры 1 (фиг. 4 и 5), оптимизированы экспериментально для равномерного заполнения вихревого потока газовзвеси в первой вихревой камере 1 топливом.

Корректирующий ввод воздуха и/или пара в третью вихревую цилиндрическую камеру кондиционирования 5 организован в ее верхней части (фиг. 3) вертикально дополнительными тангенциальными воздушными соплами 19 и паровыми соплами 20, спутно направлению вращения вихревого потока.

В верхней части четвертой вихревой камеры стабилизации 7 установлены отдельные горизонтальные тангенциальные сопла 21 ввода части воздуха и сопла 22 ввода части водяного пара спутно направлению вращения вихревого потока газовзвеси (фиг. 3).

Эти вводы влияют как на состав газовзвеси в четвертой вихревой камере стабилизации 7, так и на предотвращение заноса золой топлива, которая образуется из негорючих минеральных веществ топлива при его пиролизе и газификации, горизонтального тангенциального патрубка 6 отвода вихревого потока газовзвеси из третьей вихревой цилиндрической камеры кондиционирования 5 в четвертую вихревую камеру стабилизации 7.

Сопла всех вводимых в реактор сред во все камеры снабжены органами регулирования расхода воздуха и водяного пара для регулирования процессов во всех стадиях процесса (на фиг. не показаны).

В нижней части четвертой вихревой камере стабилизации 7 имеется вертикальный патрубок 9 отвода отсепарированной золы из четвертой вихревой камеры стабилизации 7 в продольный транспортный канал, в качестве которого использован транспортер 23, на циркуляцию (фиг. 7) золы через реактор или на ее утилизацию, который подает золу в накопитель 24 золы. Из накопителя 24 золы зола подается на транспортный канал, выполненный в виде поперечного канала с реверсивной подачей, в качестве которого использован транспортер 25, для подачи золы из накопителя 24 золы в нижнюю часть первой вихревой камеры 1 через тангенциальное вертикальное окно 26 форкамеры 27, встроенной в первую вихревую камеру 1 между ее передним торцом и горизонтальными тангенциальными соплами 13 ввода воздуха и соплами 14 ввода водяного пара, снизу вверх (фиг. 5) в первую вихревую камеру 1 на транспорт золы несущим вихревым потоком через весь реактор для возврата части ее теплоты в процесс и для выжигания в золе остатка углерода.

При выключении схемы циркуляции золы в разных режимах работы реактора вся зола процесса или ее часть может выводиться из четвертой вихревой камеры стабилизации 7 (фиг. 3, 7) и из форкамеры 27 (фиг. 5) через тангенциальное вертикальное окно 26 транспортерами 23 и 25 в накопитель 24 золы, из которого зола может выгружаться через снабженный запорным органом канал 28.

Вертикальный патрубок 9 отвода золы из реактора на захоронение или утилизацию, накопитель 24 золы, все транспортные каналы золы реактора и его наружный корпус выполнены теплоизолированными.

Заявляемый способ переработки топлива для получения горючих газов иллюстрирует фиг. 8, на которой изображена технологическая схема реализации заявляемого способа.

Заявляемый процесс включает в себя сначала область пиролиза топлива, его газификации и образования золы, далее - управляемого кондиционирования полученной газовзвеси, и в завершении - стабилизации основных ее характеристик с разложением и/или пиролизом в двух последних стадиях высокомолекулярных смол пиролиза и газификации.

Для этого в первую вихревую камеру 1 реактора (первая область вихревого потока газовзвеси) подают для реализации пиролиза и начала газификации либо воздух в количестве V1 не более чем 8-12% от всего объема воздуха, необходимого для полного сгорания топлива, либо водяной пар, деформируя вихревой поток газовзвеси при входе во вторую вихревую цилиндрическую камеру 4 так, чтобы обеспечить работу первой вихревой камеры 1 без ее заноса топливом и его золой, а также для повышения интенсивности перемешивания в вихревом потоке во второй вихревой цилиндрической камере 4. При этом предусмотрена постоянная или периодическая подача части воздуха и/или пара в верхней части вихревого потока в падающий поток топлива, перпендикулярно ему для поддержания и управления процессом пиролиза.

Во вторую вихревую цилиндрическую камеру 4 (вторую область вихревого потока газовзвеси) вводят для осуществления интенсивной газификации либо воздух в количестве V2 18-20% от всего объема воздуха, необходимого для полного сгорания топлива, в режимах без замещения воздуха паром в первой вихревой камере 1 реактора, либо для полного завершения газификации воздух в количестве V2 до 28-30% от всего объема воздуха, необходимого для полного сгорания топлива, при замещении воздуха с расходом V1 водяным паром в первой вихревой камере 1 реактора.

Деформированный особым образом полукольцевой щелью 18 диафрагмы 3 вихревой поток газовзвеси на входе во вторую область (вторую вихревую цилиндрическую камеру 4) для улучшения перемешивания вихревого потока с воздухом V2 и для восстановления осесимметричности этого вихревого потока подвергается воздействию равномерного рассредоточенного периферийного струйного вдува в виде многоструйной подачи воздуха V2. Экспериментально установлено, что такие струйные вдувы воздуха в вихревой поток газовзвеси через отдельные горизонтальные сквозные отверстия 17 ввода части воздуха вызывают радикальное усиление турбулентного перемешивания, интенсифицируя этим все процессы в объеме вихревого потока газовзвеси, в том числе процессы горения и/или газификации.

Далее, в третьей вихревой цилиндрической камере кондиционирования 5 реактора (в третьей области вихревого потока газовзвеси) происходит кондиционирование состава и температуры газовзвеси путем задержки времени пребывания вихревого потока газовзвеси (на 1-2 секунды) при температуре не выше 600-900°C, с возможностью подачи в эту область небольших объемов воздуха и/или пара для коррекции параметров газовзвеси и снижения содержания горючих веществ (неполноты сгорания) в золе топлива.

Исследования показали, что при подаче горящего вихревого потока газовзвеси из второй вихревой цилиндрической камеры 4 в третью вихревую цилиндрическую камеру кондиционирования 5, диаметр которой превышает диаметр второй вихревой цилиндрической камеры 4, можно на порядок увеличить время пребывания газовзвеси в реакторе - до нескольких секунд. Это обеспечит завершение газификации топлива и может обеспечить разложение и/или пиролиз сажи и части присутствующих в газовзвеси высокомолекулярных смол с высокими температурами кипения - до простых смол с температурами кипения - не выше 120-140°С, а углеродного остатка в золе до конечных продуктов реакций горения - СО и Н2. Подачей в третью вихревую цилиндрическую камеру 5 небольших объемов воздуха или пара можно оперативно влиять на состав газовзвеси и на ее температуру при выходе из третьей области, что установлено экспериментально на моделях реактора с горением и газификацией топлива в ходе опытной огневой переработки топлива. Получено на практике кондиционирование состава газовзвеси при завершении газификации.

Одновременно для надежного предотвращения заноса третьей вихревой цилиндрической камеры кондиционирования 5 золой топлива выход газвзвеси из нее выполнен не по оси, а тангенциально, в нижней части третьей вихревой цилиндрической камеры кондиционирования 5 через горизонтальный тангенциальный патрубок 6 отвода вихревого потока газовзвеси, который одновременно является входным тангенциальным патрубком ввода вихревого потока газовзвеси в четвертую вихревую камеру стабилизации 7, где реализуется четвертая стадия заявляемого процесса - стадия стабилизации расхода и состава газовзвеси вихревого потока, образованного в третьей области, и соответственно стабилизации расхода и качества генерируемого горючего газа, который выходит из четвертой вихревой камеры стабилизации 7 традиционно через осевое торцевое окно 8.

После третьей зоны (третьей вихревой цилиндрической камеры кондиционирования 5) вихревой поток газовзвеси трансформируется во вновь введенную четвертую зону (четвертую вихревую камеру стабилизации 7), зону стабилизации (фиг. 8), что повышает удобство размещения всего процесса в реакторе и, главное, позволяет стабилизировать качество и расход горючего газа на выходе из реактора в комплексе проявлением трех процессов.

Первый из них - использование всегда имеющих место естественных колебаний процесса в четвертой вихревой камере стабилизации 7 в противофазе аналогичным колебаниям в третьей вихревой цилиндрической камере кондиционирования 5.

Второй - задержка газовзвеси в четвертой вихревой камере стабилизации 7 с дополнительным перемешиванием и сглаживанием всех колебаний качества состава газовзвеси, температуры и расхода ее на выходе и с возможностью их коррекции вводом в четвертую область воздуха и/или пара.

Третьим, особо важным для зольных или влажных топлив, и главным процессом стабилизации состава и расхода газовзвеси является предложенная в заявке управляемая внутренняя регенерация теплоты процесса газификации циркуляцией через вихревой поток всей или части горячей золы из четвертой вихревой камеры стабилизации 7 с возвратом всей золы или ее части в первую область вихревого потока газовзвеси (первую вихревую камеру 1), где идет воспламенение, пиролиз и начало газификации топлива. Теплота возврата золы стабилизирует воспламенение и пиролиз топлива при колебаниях его качества (влажности, зольности, теплоты сгорания). Предложенная рециркуляция золы служит также для выжигания или газификации остатка углерода в золе, возвращаемой из последних областей процесса. Циркулирующая зола перемешивается в реакторе со свежей золой и часть этой смеси выносится из реактора с генерируемым горючим газом, а часть золы можно выводить по линии возврата золы мимо реактора, чем обеспечивается управляемость регенерации теплоты и качества горючего газа на выходе.

При этом в нижней части четвертой вихревой камеры стабилизации 7 происходит постепенное накопление золы, не вынесенной потоком горючего газа из реактора.

Предложена новая схема не только выжигания содержащихся в золе остатков горючих веществ вместе с использования теплоты золы для тепловой стабилизации всего процесса организацией циркуляции золы через реактор, но и снижения тепловых потерь при транспорте этой золы.

Установлено, что такая тепловая стабилизация процесса целесообразна, особенно при создании вихревого потока газовзвеси вместе с организацией процесса пиролиза. Для этого организована циркуляция всей или части горячей золы через весь реактор. Целесообразно отбирать для циркуляции золу, уловленную в четвертой вихревой камере стабилизации 7, и возвращать ее неохлажденной в первую вихревую камеру 1, где идет пиролиз и начало газификации с замещением теплотой золы части теплоты сгорания топлива в этой стадии процесса, потраченной на пиролиз и начало газификации, что повысит производительность реактора по горючему газу и повысит тепловой КПД всего процесса.

Предусмотрен также отвод избытка циркулирующей золы через накопитель 24 золы, размещенный на линии транспорта золы между последней четвертой вихревой камерой стабилизации 7 и первой вихревой камерой 1, и, в случае необходимости, предусмотрен отвод золы процесса без циркуляции, выводя золу, например, из четвертой области, наряду с выносом золы реактора с горючим газом.

Организация управляемой циркуляции горячей золы дополнительно стабилизирует качество и расход горючего газа.

В режимах циркуляции золы и с подачей пара на завершение пиролиза смол в последних областях процесса повысится теплота сгорания генерируемого горючего газа, а также улучшится выгорание углерода в золе с его переходом в горючий газ. Для этого предложено ввод золы в первую вихревую камеру 1 организовать через форкамеру 27, которая является продолжением переднего торца первой вихревой камеры 1, формирующей вихревой поток газовзвеси. В эту форкамеру 27 естественной циркуляцией поступают горячие газы из первой вихревой камеры 1, вызывая дополнительный контакт горючих газов с возвратом золы.

Испытания моделей реактора с горением и газификацией в ходе опытной огневой переработки топлива показали, что содержание горючих веществ в золе при внедрении такого решения обычно снижает содержание горючих веществ в золе при газификации биомассы с 3-6% до 1-1,5%, а при газификации сланцев с зольностью до 60-65%, снижает содержание горючих веществ в их золе даже всего лишь до 0,03-0,14%.

Для дополнительного повышения теплового КПД процесса потери теплоты стенок реактора осуществляют нагрев воздуха, вводимого в процесс. Нагрев воздуха в зависимости от режима, топлива и схемы движения вдоль стенок конструкций наших реакторов достигает 150-250°С. Весь нагретый таким образом воздух предложено вводить в процесс по всем предусмотренным в реакторе каналам.

Такой конфигурацией развития вихревого потока газовзвеси в двух последних камерах - в третьей вихревой цилиндрической камере кондиционирования 5 и четвертой вихревой камере стабилизации 7, реализуется новый, разработанный и опробованный технологический прием, который состоит в том, что до выхода горючего газа из четвертой вихревой камеры стабилизации 7 реактора для формирования четвертой области вихревого потока газовзвеси используется часть энергии момента вращения газовзвеси, выносимой из области