Усовершенствования в области композитных материалов

Иллюстрации

Показать всеИзобретение относится к способам изготовления отверждаемого, а также и отвержденного композитного материала на основе полученной упрочненной смолы в сочетании с отверждающим реагентом и армирующим наполнителем с волокнистой структурой. Способ получения отверждаемого композитного материала включает в себя стадии смешивания вместе жидкой отверждаемой смолы и отверждающего реагента, имеющего точку плавления выше 100°С, для получения жидкой смеси отверждаемой смолы и отверждающего реагента. При получении отверждаемого композитного материала армирующий наполнитель с волокнистой структурой по крайней мере является частично пропитан отверждаемой смолой, смешанной с отверждающим реагентом. После получения отверждаемого композитного материала следует отверждение композитного материала путем подвергания его воздействию повышенной температуры при давлении не выше 3 бар абсолютного давления для получения отвержденного композитного материала. 6 н. и 10 з.п. ф-лы, 4 ил., 3 пр.

Реферат

Область техники

Данное изобретение относится к усовершенствованиям в области изготовления композитных материалов, в особенности, но не исключительно, для применения в конструкциях авиационно-космической отрасли.

Уровень техники

Композитные материалы имеют убедительно подтвержденные документальными доказательствами преимущества перед обычными строительными материалами, в частности, в обеспечении отличных механических свойств при очень низких плотностях материала. Вследствие этого применение таких материалов становится все более распространенным, а области их применения простираются от «промышленной» и «спорта и отдыха» до высококачественных деталей изделий авиационно-космической отрасли.

Препреги, состоящие из армирующего наполнителя с волокнистой структурой, пропитанного смолой, в частности эпоксидной смолой, широко используются для получения таких композитных материалов. Как правило, множество слоев таких препрегов «укладывают» необходимым образом, а получаемый слоистый материал отверждают, как правило, путем подвергания воздействию повышенных температур для получения отвержденного композитного слоистого материала.

Такие отвержденные композитные материалы неминуемо содержат некоторое количество уловленного газа или имеют пористую структуру, что может уменьшать механическую прочность материала. Например, пузырьки газа могут появляться на стадии изготовления смолы, в результате чего пропитка волокон может быть неполной, а также появляется пористость.

Чтобы сделать возможным протекание отверждения, в состав смолы вводят отверждающий реагент, который взаимодействует с функциональными группами на смоле для образования поперечных межмолекулярных связей и обеспечения отверждающего действия. Такие отверждающие реагенты, как правило, смешивают с отверждаемой смолой при низких температурах для предупреждения термических опасностей и таким образом, чтобы не происходило преждевременной реакции между смолой и отверждающим реагентом. Выбор отверждающего реагента сильно влияет на механические свойства отвержденной смолы.

Для применений в авиационно-космической отрасли композитные материалы должны соответствовать регламенту с очень строгими техническими требованиями в отношении пористости и механической прочности. По этой причине отверждение композитных материалов, используемых в авиационно-космической отрасли, почти исключительно проводят путем отверждения в автоклаве. Такое отверждение проводится при высоких давлении и температуре и ведет к получению очень низких пористостей и, следовательно, хороших механических свойств. Полагают, что высокое давление загоняет все уловленные газы в раствор, так что композитный материал остается практически беспористым в ходе отверждения.

Однако отверждение в автоклаве является дорогостоящим и отнимающим много времени для его проведения. В связи с этим изучались способы отверждения композитных материалов с уровнем качества, подходящим для авиационно-космической отрасли, без использования автоклава.

Данное изобретение ставит своей целью уменьшить или, по крайней мере, устранить вышеустановленные проблемы и/или обеспечить улучшения в целом.

Сущность изобретения

Согласно изобретению, предлагается способ, материал и применение по любому из пунктов сопутствующей формулы изобретения.

Изобретение относится к способу изготовления отвержденного композитного материала, при этом способ включает в себя стадии смешивания вместе жидкой отверждаемой смолы и отверждающего реагента, имеющего точку плавления выше 100°С, для получения жидкой смеси отверждаемой смолы и отверждающего реагента, по крайней мере частичной пропитки конструкционного армирующего наполнителя с волокнистой структурой отверждаемой смолой, смешанной с отверждающим реагентом, для получения отверждаемого композитного материала, за которой следует отверждение композитного материала путем воздействия повышенной температуры при давлении не выше чем 3,0 бара абсолютного давления, для получения отвержденного композитного материала.

При применении отверждающих реагентов, о которых известно, что они обеспечивают хорошие механические свойства отверждаемого материала, обнаруживается возникновение недопустимого уровня пористости. Однако изобретатели обнаружили, что композитный материал, имеющий подходящие для авиационно-космической отрасли характеристики механических свойств и пористости, можно изготовить, не прибегая к отверждению в автоклаве. Это достигается путем выбора отверждающего реагента с высокой точкой плавления, о котором известно, что он дает хорошую механическую прочность, и его смешивания со смолой при температуре, при которой отверждаемая смола является жидкой, а отверждающий реагент растворяется в жидкой смоле, для получения однородной жидкой смеси.

В предпочтительном варианте осуществления отверждающий реагент имеет точку плавления в интервале от 70 до 220°С, предпочтительно от 70 до 220°С, более предпочтительно от 90 до 200°С, еще более предпочтительно от 100 до 180°С и наиболее предпочтительно от 120 до 180°С; или в сочетаниях вышеуказанных интервалов. Точку плавления определяют с помощью DSC (дифференциальная сканирующая калориметрия) в соответствии с ASTM D3418.

В предпочтительном варианте осуществления размер частиц твердого отверждающего реагента является маленьким, как правило, в интервале от 0,01 микрона до 5 мм, более предпочтительно от 0,1 микрона до 1 мм, более предпочтительно от 0,5 микрона до 0,5 мм, еще более предпочтительно от 1 микрона до 0,1 мм и наиболее предпочтительно от 10 микрон до 0,1 мм и/или в сочетаниях вышеуказанных интервалов. Размер частиц получают из распределения частиц по размерам, как установлено в ASTM D1921-06e1 стандартных методах определения размера частиц (гранулометрический анализ) пластичных материалов (метод А). Более мелкие частицы имеют преимущество, заключающееся в том, что они быстрее растворяются, уменьшая таким образом время пребывания в смесителе и усиливая поток смолы через смеситель. Это, в свою очередь, снижает риск неконтролируемого высвобождения экзотермической энергии смеси и пониженной активности смолы после смешения. Если смесителем является экструдер, это приводит к использованию более короткого экструдера, что снижает стоимость производственного оборудования.

После смешивания при высокой температуре, которое приводит к растворению отверждающего реагента в смоле, и последующего охлаждения смеси из смеси образуется упрочненная смола, которая является подходящей в сочетании с армирующим наполнителем с волокнистой структурой для обеспечения формовочной массы.

Отверждающий реагент можно выбирать из широкого разнообразия подходящих веществ, известных в данной области, при условии, что он имеет точку плавления, находящуюся выше 100°С. Более высокая механическая прочность может быть достигнута при выборе отверждающих реагентов с более высокой точкой плавления, поэтому предпочтительной является точка плавления, находящаяся выше 120°С, более предпочтительно, если точка плавления находится выше 140°С.

В качестве примера подходящими отверждающими реагентами являются диаминодифенилсульфоны, например 3,3'-DDS и 4,4'-DDS, бисаминофенилфлуорены, например 9,9-бис(4-аминофенил)флуорен, 9,9-бис(3-хлор-4-аминофенил)флуорен, 3,4'-оксидианилин, 4,4'-диаминобензоиланилид, 1,3'-бис(4-аминофеноксил)бензол, 1,4-бис(4-аминофенокси)бензол, 4-аминофениловый эфир 4-аминобензойной кислоты, бис(4-аминофенил)терефталат, 2,2-бис[4-(4-аминофенокси)фенил]пропан, 2,2-бис[4-(4-аминофенокси)фенил]гексафторпропан, 2,5-бис(4-аминофенокси)бифенил, 4,4'-бис(4-аминофенокси)бифенил, 4,4'-бис(3-аминофенокси)бензофенон, бис(3-амино-4-гидроксифенил)сульфон, 4,4'-диаминодифениловый эфир, бис(4-(4-аминофенокси)фенилсульфон.

Наиболее предпочтительными отверждающими реагентами являются диаминодифенилсульфоны, например 3,3'-DDS (точка плавления 172°С) и 4,4'-DDS (точка плавления 176°С).

Отверждаемую смолу можно выбрать, например, из эпоксидной или изоцианатной. Предпочтительно отверждаемая смола является эпоксидной смолой.

Подходящие эпоксидные смолы могут включать в себя монофункциональные, дифункциональные, трифункциональные и/или тетрафункциональные эпоксидные смолы.

В качестве примера походящие дифункциональные эпоксидные смолы включают в себя смолы на основе диглицидилового эфира бисфенола F, диглицидилового эфира бисфенола A (в некоторых случаях бромированного), феноловых и крезоловых эпоксидных новолаков, глицидиловых эфиров фенолальдегидных аддуктов, глицидиловых эфиров алифатических диолов, диэтиленгликольдиглицидиловых эфиров, ароматических эпоксидных смол, алифатических полиглицидиловых эфиров, эпоксидированных олефинов, бромированных смол, ароматических глицидиламинов, гетероциклических глицидилимидинов и амидов, фторированных эпоксидных смол, глицидиловых сложных эфиров или любого их сочетания.

Дифункциональные эпоксидные смолы могут быть предпочтительно выбраны из диглицидилового эфира бисфенола F, диглицидилового эфира бисфенола A, диглицидилдигидроксинафталина или любого их сочетания.

Подходящие трифункциональные эпоксидные смолы в качестве примера могут включать в себя смолы на основе феноловых и крезоловых эпоксидных новолаков, глицидиловых эфиров фенолальдегидных аддуктов, ароматических эпоксидных смол, алифатических триглицидиловых эфиров, диалифатических триглицидиловых эфиров, алифатических полиглицидиловых эфиров, эпоксидированных олефинов, бромированных смол, триглицидиламинофенилов, ароматических глицидиламинов, гетероциклических глицидилимидинов и амидов, глицидиловых простых эфиров, фторированных эпоксидных смол или любого их сочетания.

Подходящие тетрафункциональные эпоксидные смолы включают в себя N,N,N',N'-тетраглицидил-м-ксилолдиамин (доступный для приобретения у компании Mitsubishi Gas Chemical под названием Tetrad-X, а также как Erisys GA-240 у CVC Chemicals), и N,N,N',N'-тетраглицидилметилендианилин (например, MY721 у Huntsman Advanced Materials).

Для того чтобы отверждающий реагент и отверждаемую смолу можно было смешать вместе с образованием однородной жидкости, температура смешения должна быть достаточно высокой, чтобы сделать возможным растворение отверждающего реагента в жидкой смоле, что может быть ниже точки плавления отверждающего реагента. Однако если температура смешивания будет слишком высокой, то начнется преждевременная реакция между отверждающим реагентом и отверждаемой смолой.

Температура смешивания может изменяться в пределах от температуры, при которой отверждающий реагент растворяется в отверждаемой смоле, до температуры, находящейся ниже точки плавления отверждающего реагента. Таким образом, температура смешивания составляет, как правило, от 60 до 180°С, предпочтительно от 80 до 160°С, более предпочтительно от 90 до 150°С. Наиболее предпочтительно, отверждающий реагент смешивают со смолой для растворения отверждающего реагента при температурах, находящихся в интервале от 70 до 150°С, от 90 до 140°С и предпочтительно от 100 до 130°С.

Смешивание отверждаемой смолы и отверждающего реагента вместе при повышенной температуре увеличивает их склонность к преждевременному взаимодействию, потенциально приводя к угрозе термической безопасности или неуправляемой экзотермической реакции. Также, поскольку повышенная температура смешивания увеличивает степень активации смолы, что позволяет смоле начать отверждаться, т.к. образуется межполимерная поперечносшитая структура, смешивание существенно понижает активность смолы. Таким образом, предпочтительно, если стадию смешивания при высокой температуре проводят в течение настолько короткого промежутка времени, насколько это возможно, и в то же время следят за тем, чтобы происходило достаточное смешивание.

В предпочтительном варианте осуществления, смешивание проводят поточным или непрерывным способом. Предпочтительно, только часть жидкой смолы смешивают с отверждающим компонентом в отдельно взятую единицу времени, чтобы контролировать температуру смеси, и чтобы предохранить смесь от преждевременного отверждения. Время пребывания в аппарате в процессе смешивания выбирают таким, при котором твердый отверждающий реагент растворяется в отверждаемой смоле. Время пребывания в смесителе может изменяться в интервале от 1 с до 10 минут, предпочтительно от 30 с до 5 минут, более предпочтительно от 30 с до 2 минут. Время пребывания в аппарате определяется скоростью потока жидкой смолы через смеситель и размерами смесителя, т.е. время пребывания = объем смесителя/скорость потока через смеситель.

После смешивания смесь можно охладить. Охлаждение можно проводить путем увеличения площади поверхности упрочненной смолы, чтобы обеспечить возможность быстрой теплоотдачи. Смолу можно подвергнуть воздействию охлаждающей среды, такой как воздух, или камера охлаждения или охлаждающий аппарат. Смесь можно охладить путем литья смеси, или путем пропитки конструкционного армирующего наполнителя с волокнистой структурой.

В следующем варианте осуществления жидкая отверждаемая смола содержит отвердитель или добавку, повышающую ударную прочность. Предпочтительно, отвердителем или добавкой, повышающей ударную прочность, является термопластичная пластмасса. Термопластичная добавка, повышающая ударную прочность, может являться любым из стандартных термопластических материалов, которые применяются для придания жесткости отверждаемым смолам, используемым в авиационно-космической отрасли. Добавки, повышающие ударную прочность, могут являться полимерами, которые могут иметь форму гомополимеров, сополимеров, блок-сополимеров, привитых сополимеров, или терполимеров. Термопластичные добавки, повышающие ударную прочность, могут быть термопластичными смолами, имеющими одинарные или кратные связи, выбираемые из углерод-углеродных связей, углерод-кислородных связей, углерод-азотных связей, кремний-кислородных связей и углерод-серных связей. Одно или несколько повторяющихся звеньев могут присутствовать в полимере, который содержит следующие фрагменты либо в основной полимерной цепи, либо в боковых цепях, выступающих из основной полимерной цепи: амидные фрагменты, имидные фрагменты, сложноэфирные фрагменты, простые эфирные фрагменты, карбонатные фрагменты, уретановые фрагменты, простые тиоэфирные фрагменты, сульфоновые фрагменты и карбонильные фрагменты. Полимер может иметь либо линейную, либо разветвленную структуру. Частицы термопластичного полимера могут быть либо кристаллическими, либо аморфными, либо частично кристаллическими.

Подходящие примеры термопластичных материалов, которые применяют в качестве добавок, повышающих ударную прочность, включают в себя полиамиды, поликарбонаты, полиацетали, полифениленоксиды, полифениленсульфиды, полиарилаты, простые полиэфиры, сложные полиэфиры, полиимиды, полиамидоимиды, простые полиэфиримиды, полисульфоны, полиуретаны, простые полиэфирсульфоны, простые полиэфирэфирсульфоны и простые полиэфиркетоны. Простые полиэфирсульфоны и простые полиэфирэфирсульфоны являются предпочтительными типами термопластичного материала. Количество добавки, повышающей ударную прочность, присутствующей в неотвержденной смоляной композиции, будет, как правило, находиться в интервале от 5 до 30 вес.%. Предпочтительно, количество добавки, повышающей ударную прочность, будет находиться в интервале от 10 вес.% до 20 вес.%.

Примеры доступных для приобретения термопластичных добавок, повышающих ударную прочность, включают в себя Sumikaexcel 5003P PES, которая доступна для приобретения у компании Sumitomo Chemicals (Осака, Япония), Ultrason E2020P SR, которая доступна для приобретения у BASF (Людвигсхафен, Германия) и Solvay Radel A, которая является сополимером простого эфирсульфонового и простого эфирэфирсульфонового мономерных звеньев, который доступен для приобретения у Solvay Engineered Polymers, Оберн-Хиллз, США. В некоторых случаях эти PES или PES-PEES сополимеры можно использовать в уплотненной форме. Способ уплотнения описан в патенте США 4945154.

Исходя из вышеизложенного, температура смешанных отверждающего компонента и отверждаемой смолы до пропитки волокнистого материала предпочтительно составляет более 100°С, предпочтительно более 120°С, более предпочтительно более 140°С, на протяжении менее чем 10 минут, предпочтительно менее чем 2 минут, более предпочтительно менее чем 1 минуты.

Температура смешанных отверждающего компонента и отверждаемой смолы до пропитки волокнистого материала предпочтительно составляет более 100°С, предпочтительно более 120°С, более предпочтительно более 140°С, на протяжении менее чем 10 минут, предпочтительно менее чем 2 минут, более предпочтительно менее чем 1 минуты.

Также было обнаружено, что подключение вакуума в ходе смешивания смолы может дополнительно уменьшить конечную пористость.

Изобретатели обнаружили, что увеличение температуры большого количества смолы в течение короткого промежутка времени имеет свои проблемы. Теплота, как правило, передается путем нагревания емкости, внутри которой содержится отверждаемая смола, что создает градиенты температуры внутри емкости.

Было обнаружено, что подходящий способ нагрева включает в себя прохождение отверждаемой смолы и отверждающего реагента через канал с малым диаметром, так что теплота должна пройти меньшее расстояние до достижения температуры смешивания. Это означает, что вещество возле стенок, которое нагревается первым, не находится при температуре смешивания слишком длительное время, пока вещество в центре начинает нагреваться.

Таким образом, способ предпочтительно включает в себя прохождение жидкого отверждающего реагента и жидкой отверждаемой смолы через канал, имеющий характеристический диаметр менее 20,0 см, предпочтительно менее 10,0 см, более предпочтительно менее 5,0 см. Характеристический диаметр принимается за внутренний диаметр условного канала, имеющего круглое поперечное сечение, имеющее такую же площадь поверхности, как у поперечного сечения канала.

Таким образом, нагревание стенок канала до температуры от 100 до 300°С дает хорошие результаты.

В одном из предпочтительных вариантов осуществления канал содержит смешивающие элементы. Смешивающие элементы могут быть статическими или динамическими. В одном из наиболее предпочтительных способов для обеспечения канала и перемешивающих элементов применяют шнековый экструдер.

После того как начинает протекать стадия смешивания, важно охлаждать смешанную отверждаемую смолу, чтобы сократить до минимума вероятность любой нежелательной преждевременной реакции и термическую опасность.

Приготовив смешанную отверждаемую смолу, ей затем пропитывают конструкционный армирующий наполнитель с волокнистой структурой известным в данной области способом. Степень пропитки может меняться, но для применений в авиационно-космической отрасли пропитывать волокна полагается, как правило, практически полностью. В данном варианте осуществления практически все волокна находятся в соприкосновении с отверждаемой смолой.

Как правило, конструкционные волокна являются плоскими, поэтому они образуют препрег после того, как пропитаются. Конструкционные волокна могут быть в форме случайной, вязаной, нетканой, многоосной или любой другой подходящей структуры. Однако предпочтительно, чтобы они были практически однонаправленными.

Конструкционные волокна могут включать в себя надорванные (т.е. порванные от натяжения), выборочно прерывистые или непрерывные волокна.

Конструкционные волокна могут быть изготовлены из большого разнообразия материалов, таких как углерод, графит, стекло, металлизированные полимеры, арамид, а также их смесей. Углеродные волокна являются предпочтительными.

Отверждаемый композитный материал может быть отформован в виде большого разнообразия конструкций, однако предпочтительно из него формуют конструкционные компоненты для авиационно-космической отрасли.

После формования отверждаемые композитные материалы отверждают путем подвергания их воздействию повышенной температуры. Однако давление в ходе отверждения не превышает 3,0 бара абсолютного давления.

Стадию отверждения можно проводить при давлении ниже 2,0 бара абсолютного давления. В особенно предпочтительном варианте осуществления давление меньше атмосферного давления. Стадию отверждения можно проводить при одной или нескольких температурах, находящихся в интервале от 80 до 200°С, в течение времени, достаточного, чтобы вызвать отверждение до необходимой степени.

Отверждение при давлении, близком к атмосферному давлению, может быть достигнуто с помощью так называемой методики с использованием вакуумного мешка. Это включает в себя помещение композитного материала в воздухонепроницаемый мешок и набор вакуума внутри мешка. Это приводит к тому, что композитный материал испытывает давление, необходимое для полного отвердения, имеющее величину вплоть до атмосферного давления, в зависимости от степени приложенного вакуума.

После отверждения композитный материал может быть подходящим для применения в конструкционной области, например в конструкции для авиационно-космической отрасли.

Такой отвержденный композитный материал имеет низкую пористость, составляющую менее 3,0% по объемной пористости, предпочтительно менее 2,0%, более предпочтительно менее 1,0% или даже менее 0,5%.

В следующем варианте осуществления приводится применение упрочненной смолы для пропитки армирующего наполнителя с волокнистой структурой, при этом смолу приготавливали путем поточного или непрерывного смешивания жидкой отверждаемой смолы с отверждающим реагентом при температуре от 70°С до 150°С, предпочтительно от 90°С до 140°С или от 90°С до 150°С, наиболее предпочтительно от 100°С до 140°С (или при сочетании вышеуказанных интервалов) для получения отвержденного композитного материала, имеющего пористость равную менее чем 4,0% по объемной пористости, предпочтительно менее чем 3,0% и более предпочтительно менее чем 2,0% после отверждения без использования автоклава. Пористость может изменяться в пределах от 0% вплоть до 5,0%, от 0% вплоть до 4%, до 3%, до 2% или до 1%, или от 0,5% до 4%, до 3%, до 2% или до 1% и/или любого сочетания вышеуказанных пористостей.

Отверждение без использования автоклава можно проводить при температурах, находящихся в интервале от 60°С до 200°С, от 80°С до 180°С, предпочтительно от 80°С до 160°С, наиболее предпочтительно от 80°С до 140°С и/или в сочетаниях вышеуказанных температур, и/или при давлениях ниже атмосферного давления.

Под отверждением «без использования автоклава» заявители подразумевают любой метод, который позволяет отверждать композитный материал при повышенном давлении без использования автоклава. Автоклавы, как правило, содержат вакуумную камеру, образуемую металлическим герметичным корпусом, в которой помещен композитный материал, или формованное изделие. Из камеры откачивают воздух до очень низкого вакуумметрического давления, пока отверждается формованное изделие. Как было сказано выше, автоклавы являются очень дорогостоящими, а также ограничивают размер формованного изделия, которое может быть обработано, в зависимости от размеров вакуумной камеры. Материал, относящийся к данному изобретению, является особенно подходящим для обработки в вакуумном мешке, который не имеет вышеуказанных недостатков автоклава.

Теперь изобретение будет пояснено со ссылкой на следующие чертежи в следующих примерах:

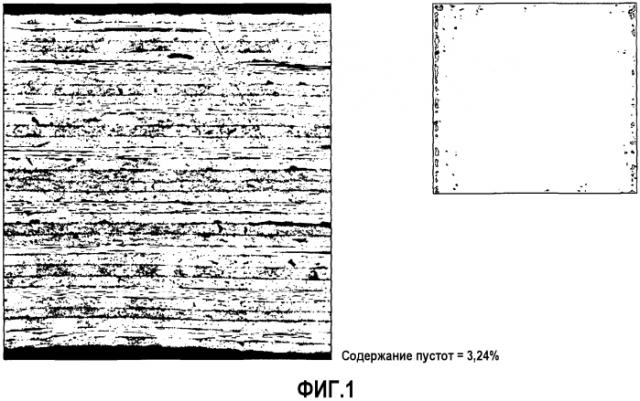

Фиг.1 показывает изображение поперечного сечения в отвержденном слоистом материале, соответствующем сравнительному примеру 1, вместе с его разверткой типа С.

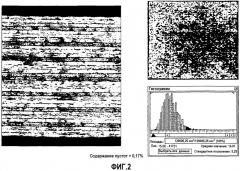

Фиг.2 показывает изображение поперечного сечения в отвержденном слоистом материале, соответствующем примеру 1, вместе с его разверткой типа С.

Фиг.3 является схематическим отображением системы отверждения в вакуумном мешке, используемой в примерах.

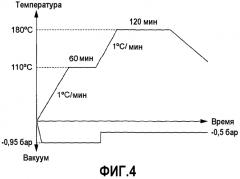

Фиг.4 является схемой, показывающей режим отверждения, используемый в примерах.

Примеры

Сравнительный пример 1

Приготовление смолы путем обычного смешивания

В смеситель Winkworth с Z-образным лезвием добавляли 1405 г MY721 (Huntsman) и 1405 г MY0510 (Huntsman), и 845 г порошка простого полиэфирсульфона 5003P (приобретенного у Sumitomo). Температуру поднимали до 130°С и перемешивали в течение 2 часов до тех пор, пока простой полиэфирсульфон не растворялся в смоле. Смоляную смесь затем охлаждаили до 80°С, прежде чем прибавить 1210 г 3,3'-DDS и 135 г 4,4'-DDS, и перемешивали в течение 20 минут, чтобы диспергировать порошок DDS. Полученную смолу затем использовали для изготовления полностью пропитанной однонаправленной ленты препрега с поверхностной массой 145 г в соответствии с обычной методикой прикатки наполнителя к нанесенной на подложку пленке смолы. Используемым волокнистым материалом являлся Hextow IM7-12K, а содержание смолы составляло 35%.

Пример 1

Приготовление смолы путем смешивания в экструдере

Смолу, аналогичную описанной выше, изготавливали путем введения порошков DDS в смолу в двухшнековом экструдере с внутренним диаметром 25 мм при температуре барабана 110°С и приложенном вакууме - 0,8 бара давления по манометру. В данном случае порошки DDS растворяются в смоле.

Пример 2

Приготовление слоистых материалов

Исходя из примера 1, были изготовлены однонаправленные слоистые материалы с размерами 400×400×5 мм, используя 32 слоя препрега в виде квазиизотропного пакета слоев. Уложенные слои препрега отжимали под вакуумом через каждые четыре слоя. Слоистые материалы затем отверждали в термокамере в соответствии с обычным режимом отверждения (как показано на фиг.4) и системой отверждения в вакуумном мешке (как показано на фиг.3).

Тканевые слоистые материалы были изготовлены аналогичным способом, за исключением того, что использовали 12 слоев для получения толщины, равной приблизительно 4,3 мм.

Пример 3

Круговое сканирование и измерения пористости

Отвержденные слоистые материалы подвергали круговому сканированию с помощью оборудования Olimpus Omniscan для оценки качества слоистых материалов. В данном испытании используется ультразвуковой датчик для определения наличия пустот, которые показаны в виде белых точек на 2-D изображении слоистого материала. На основании этих данных кругового сканирования были разрезаны, отшлифованы и рассмотрены под микроскопом показательные образцы. Анализ изображений микроснимков был применен для расчета процента площади, занятого пустотами.

На фиг.1 показано изображение, полученное для сравнительного примера 1, демонстрирующего пористость 3,24 об.%.

На фиг.2 показано изображение, полученное для примера 1, демонстрирующего пористость 0,17 об.%.

Теперь будут коротко представлены альтернативные варианты осуществления изобретения.

В одном из вариантов осуществления предлагается способ изготовления отвержденного композитного материала, при этом способ включает в себя стадии смешивания вместе жидкой отверждаемой смолы и отверждающего реагента, имеющего точку плавления выше 100°С, для получения жидкой смеси отверждаемой смолы и отверждающего реагента, по крайней мере частичной пропитки конструкционного армирующего наполнителя с волокнистой структурой отверждаемой смолой, смешанной с отверждающим реагентом, для получения отверждаемого композитного материала, за которой следует отверждение композитного материала путем подвергания его воздействию повышенной температуры при давлении не выше 3 бар абсолютного давления для получения отвержденного композитного материала.

В другом варианте осуществления отверждающий реагент имеет точку плавления выше 120°С, при этом точка плавления предпочтительно находится выше 140°С.

В следующем варианте осуществления отверждающий реагент содержит диаминодифенилсульфон.

В одном из вариантов осуществления смешивание проводят при температуре от 60 до 180°С, предпочтительно от 80 до 160°С, более предпочтительно от 90 до 150°С.

В следующем варианте осуществления температура смешанных отверждающего компонента и отверждаемой смолы до пропитки волокнистого материала предпочтительно составляет более 100°С, предпочтительно более 120°С, более предпочтительно более 140°С на протяжении менее чем 10 минут, предпочтительно менее чем 2 минут, более предпочтительно менее чем 1 минуты.

В одном из вариантов осуществления при перемешивании смолы подводится вакуум.

В следующем варианте осуществления способ включает в себя прохождение жидкого отверждающего реагента и жидкой отверждаемой смолы через канал, имеющий характеристический диаметр менее 20 см, предпочтительно менее 10 см. Стенки канала могут быть нагреты до температуры от 100 до 300°С. Канал может содержать перемешивающие элементы.

В другом варианте осуществления для обеспечения канала и перемешивающих элементов применяют шнековый экструдер.

В следующем варианте осуществления конструкционные волокна являются плоскими, поэтому они образуют препрег после того, как пропитаются.

В другом варианте осуществления из отверждаемого композитного материал формуют конструкционные компоненты для авиационно-космической отрасли.

В другом варианте осуществления процесс отверждения проводят при давлении менее 2,0 бара абсолютного давления, предпочтительно меньше атмосферного давления. Отверждение можно проводить при помощи так называемого метода с использованием вакуумного мешка.

В заключительном варианте осуществления отвержденный композитный материал имеет пористость менее 3,0% по объемной пористости, предпочтительно менее 2,0%, более предпочтительно менее 1,0%, наиболее предпочтительно менее 0,5%.

Таким образом, предлагается способ получения смолы и отверждаемого композитного материала, который дает возможность отверждать композитный материал после укладывания слоев для создания формованного изделия с применением стандартного оборудования без использования автоклава при наличии по-прежнему пониженной пористости в отвержденном формованном изделии, которая обычно может быть связана с отверждением отверждаемых композитных материалов в автоклаве.

1. Способ приготовления упрочненной смолы, включающий в себя стадии:a) обеспечения жидкой отверждаемой смолы;b) обеспечения отверждающего реагента в виде твердого вещества, имеющего температуру плавления в интервале от 70 до 220°C, определенную в соответствии с ASTM D3418;c) поточного или непрерывного примешивания вышеуказанного отверждающего реагента в по крайней мере часть вышеуказанной жидкой отверждаемой смолы для растворения отверждающего реагента при температуре от 70°C до 150°C, предпочтительно при температуре от 90°C до 140°C, при этом время пребывания, начиная от добавления отверждающего реагента и до тех пор, пока отверждающий реагент не растворится, в смесителе предпочтительно изменяется в интервале от 1 с до 10 минут, наиболее предпочтительно от 30 с до 5 минут; иd) последующего растворения, охлаждения смеси для получения упрочненной смолы.

2. Способ по п. 1, в котором охлаждение проводят путем увеличения площади поверхности упрочненной смолы, подверженной воздействию охлаждающей среды.

3. Способ по п. 2, в котором смесь охлаждают путем литья смеси или путем пропитки конструкционного армирующего наполнителя с волокнистой структурой.

4. Способ по п. 1, в котором на стадии а) жидкая отверждаемая смола содержит отвердитель.

5. Способ изготовления отверждаемого композитного материала, включающий в себя приготовление упрочненной смолы по любому из пп. 1-4, в котором конструкционный армирующий наполнитель с волокнистой структурой является по крайней мере частично пропитанным.

6. Способ по любому из пп. 1, 5, в котором отверждающий реагент имеет точку плавления выше 100°C.

7. Способ изготовления отвержденного композитного материала, включающий в себя способ по п. 5 или 6, за которым следует отверждение композитного материала путем подвергания его воздействию температуры, составляющей по крайней мере 60°C, при давлении более 1 бара без использования автоклава для получения отвержденного композитного материала.

8. Способ изготовления отвержденного композитного материала, при этом способ включает в себя стадии смешивания вместе жидкой отверждаемой смолы и отверждающего реагента, имеющего точку плавления выше 100°C, для получения жидкой смеси отверждаемой смолы и отверждающего реагента, по крайней мере частичной пропитки конструкционного армирующего наполнителя с волокнистой структурой отверждаемой смолой, смешанной с отверждающим реагентом, для получения отверждаемого композитного материала, за которой следует отверждение композитного материала путем подвергания его воздействию повышенной температуры при давлении не выше 3 бар абсолютного давления для получения отвержденного композитного материала.

9. Способ по любому из пп. 1, 5, 6, 8, в котором смешивание проводят при температуре от 60 до 180°C, предпочтительно от 80 до 160°C, более предпочтительно от 90 до 150°C.

10. Способ по любому из пп. 1, 5, 7, 8, в котором температура смешанных отверждающего компонента и отверждаемой смолы до пропитки волокнистого материала предпочтительно составляет более 100°C, предпочтительно более 120°C, более предпочтительно более 140°C на протяжении менее чем 10 минут, предпочтительно менее чем 2 минут, более предпочтительно менее чем 1 минута.

11. Способ по любому из пп. 1, 5, 7, 8, в котором при перемешивании смолы подводится вакуум.

12. Способ по любому из пп. 1, 5, 7, 8, в котором конструкционные волокна являются плоскими, поэтому они образуют препрег после того, как пропитаются.

13. Способ по любому из пп. 1, 5, 7, 8, в котором из отверждаемого композитного материала формуют конструкционные компоненты для авиационно-космической отрасли.

14. Способ по любому из пп. 1, 5, 7, 8, в котором стадия отверждения проводится при давлении менее 2,0 бара абсолютного давления, предпочтительно меньше атмосферного давления, или при давлении, которое превышает атмосферное давление.

15. Отверждаемый композитный материал, включающий в себя упрочненную смолу и армирующий наполнитель с волокнистой структурой, при этом вышеуказанная упрочненная смола состоит из смеси жидкой отверждаемой смолы и твердого отверждающего реагента, растворенного в вышеуказанной жидкой отверждаемой смоле при температуре от 70°C до 150°C, предпочтительно при температуре от 90°C до 140°C.

16. Применение упрочненной смолы в сочетании с армирующим наполнителем с волокнистой структурой, при этом смолу приготавливают путем поточного или непрерывного смешивания жидкой отверждаемой смолы с отверждающим реагентом при температуре от 70°C до 150°C, предпочтительно от 90°C до 140°C для получения отвержденного композитного материала, имеющего пористость менее 2,0% по объемной пористости, предпочтительно менее 1,0% после отверждения без использования автоклава при температурах, находящихся в интервале от 60°C до 200°C.