Способы повышения качества бионефти до уровня углеводородных топливных материалов для транспортных средств

Иллюстрации

Показать всеИзобретение относится к получению из биомассы топливных материалов. Способ обработки исходного материала, содержащего бионефть, включает: диспергирование исходного материала, содержащего бионефть, в жидкость углеводородного типа, выбранную из ароматического углеводородного растворителя, нафтенового углеводородного растворителя, нафтеноароматического углеводородного растворителя, произведенного из ископаемого или полученного из биомассы топлива жидкого углеводорода и/или рециркулирующего жидкого углеводорода, полученного в результате последующей стадии(стадий) гидропереработки и/или гидрокрекинга и/или мягкого гидрокрекинга бионефти улучшенного качества, с помощью диспергирующего вещества, выбранного из поверхностно-активного вещества или кислородсодержащего растворителя, чистого или смешанного, выбранного из алканола, кетонов, сложных эфиров и фенольных соединений, или рециркулирующей бионефти частично улучшенного качества, в которой присутствует или отсутствует жидкость углеводородного типа, содержащаяся в органической фазе, со стадии гидрореформинга, направление полученной в результате дисперсии на стадию гидрореформинга водородом под давлением в присутствии, по меньшей мере, одного содержащего переходные металлы катализатора, где стадию гидрореформинга осуществляют при температуре от приблизительно 250°C до приблизительно 450°C и при абсолютном давлении, составляющем приблизительно от 3,4 до 27,6 МПа, разделение выходящего потока после стадии гидрореформинга на водную фазу и, по меньшей мере, одну органическую фазу, содержащую бионефть частично улучшенного качества и жидкость углеводородного типа, где частично улучшенную бионефть, в которой присутствует или отсутствует жидкость углеводородного типа, содержащаяся в органической фазе, дополнительно направляют на стадию гидропереработки в присутствии водорода и катализатора гидропереработки при температуре от 250°C до 450°C, при давлении от 2 МПа до 25 МПа и при часовой объемной скорости от 0,1 ч-1 до 20 ч-1 и/или стадию гидрокрекинга в присутствии водорода и катализатора гидрокрекинга при температуре выше 200°C при давлении от 2 МПа до 25 МПа и при часовой объемной скорости от 0,1 ч-1 до 20 ч-1 и/или на стадию мягкого гидрокрекинга в присутствии водорода и катализатора гидрокрекинга при температуре от 250°C до 480°C, при давлении от 2 МПа до 12 МПа и при часовой объемной скорости от 0,1 ч-1 до 20 ч-1 с получением жидкого углеводородного продукта. Технический результат - улучшение конверсии бионефти без значительного образования кокса или полимеров бионефти. 11 з.п. ф-лы, 9 табл., 10 ил., 13 пр.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к областям биотопливных материалов, ожижения биомассы и пиролиза биомассы, а также к способу переработки ожиженной биомассы в жидкие углеводородные биотопливные материалы.

В частности, оно относится к способу производства пригодных для двигателей жидких биотопливных материалов с использованием полученных из биомассы жидкостей посредством необязательного двухстадийного каталитического процесса.

Уровень техники

Бионефти представляют собой жидкие продукты, получаемые термохимическим ожижением лигноцеллюлозных материалов биомассы. Термохимические способы, как правило, превращают биомассу в жидкие, газообразные и твердые продукты. Среди них так называемые способы быстрого или мгновенного пиролиза предназначены для максимального повышения выхода жидкости. При быстром пиролизе биомассу, возможно, тонкоизмельченную, быстро нагревают до температур, превышающих приблизительно 400°C, и жидкие продукты конденсируются в виде бионефти. Ringer и др. (M. Ringer, V. Putsche, J. Scahill, «Крупномасштабное пиролитическое производство нефти: технологическая оценка и экономический анализ», технический отчет NREL/TP-510-37779, ноябрь 2006 г.) обсудили разнообразные технологии, которые были разработаны для крупномасштабного быстрого пиролиза биомассы. Они включают псевдоожиженные слои с барботированием, псевдоожиженные слои с циркуляцией, абляционный пиролиз, вакуумный пиролиз и вращающиеся конические пиролитические реакторы. Авторы отметили, что при условии выполнения требований теплопереноса химическая природа получаемой бионефти будет обоснованно соответствовать процессам пиролиза.

На первый взгляд, бионефти могли бы, в принципе, представлять собой экономичные возобновляемые жидкие топливные материалы; действительно, в полной мере продемонстрировано их использование в качестве топлива для бойлеров, а также для стационарных газовых турбин и дизельных двигателей. Кроме того, быстрый пиролиз продемонстрирован в достаточно больших масштабах, составляющих порядка нескольких сот тонн в сутки. Тем не менее не отмечено какого-либо значительного промышленного применения данной технологии.

Причины связаны, главным образом, с неудовлетворительными физическими и химическими свойствами бионефтей в целом и получаемых быстрым пиролизом бионефтей в частности. Например, некоторые из нежелательных свойств пиролитических бионефтей представляют собой следующие: (1) коррозионная активность за счет их высокого содержания воды и кислоты; (2) относительно низкая удельная теплотворная способность за счет высокого содержания кислорода, которое составляет, как правило, приблизительно 40 мас.%; (3) химическая неустойчивость за счет обилия реакционноспособных функциональных групп, таких как карбонильные группы и фенольные группы, что может приводить к полимеризации при хранении и последующем фазовом разделении; (4) относительно высокая вязкость и склонность к фазовому разделению в условиях высокого сдвига, например, в форсунке; (5) несовместимость, за счет нерастворимости, с традиционными топливными материалами на углеводородной основе; (6) случайные частицы древесного угля, которые будут всегда присутствовать в нефильтрованной бионефти в большей или меньшей степени, могут приводить к закупориванию форсунок и труб. Все эти аспекты в сочетании делают погрузку, транспортировку, хранение и использование бионефти затруднительными и дорогостоящими, что приводит к проблематичности интегрирования в действующие системы и технологии производства тепловой и электрической энергии.

Экономическая жизнеспособность производства бионефти для применения в энергетике, таким образом, зависит от разработки соответствующих способов ее переработки в более высококачественное жидкое топливо при достаточно низких затратах. Действительно, в последние десятилетия значительные усилия были направлены на поиск практических технологий, которые способны преодолевать некоторые или все из упомянутых ограничений.

Один предложенный подход заключается в том, чтобы этерифицировать и ацетализировать бионефть спиртами, такими как этанол и бутанол (см., например, европейский патент № 0718392 и статью F. H. Mahfud, I. Melian-Cabrera, R. Manurung, H. J. Heeres «Повышение качества получаемой мгновенным пиролизом нефти путем реакционной дистилляции с использованием высококипящих спиртов и кислотных катализаторов», Trans. IChemE, часть B, 2007 г., т. 85 (B5), с. 466-472). Однако продукты реакции все же имеют высокую кислотность и значительное содержание воды, в то время как увеличение удельной теплотворной способности является скромным. Кроме того, сами продукты также проявляют химическую неустойчивость и реакционную способность.

Еще один подход заключается в том, чтобы эмульгировать бионефть в дизельных топливных материалах, используя подходящие поверхностно-активные вещества (см., например, патент США № 5,820,640 и статьи D. Chiaramonti и др. «Образование эмульсий из жидкого продукта пиролиза биомассы и дизельного топлива и их использование в двигателе. Часть 1: получение эмульсий», Biomass and Bioenergy, 2003 г., т. 25, с. 85-99; D. Chiaramonti и др. «Образование эмульсий из жидкого продукта пиролиза биомассы и дизельного топлива и их использование в двигателе. Часть 2: испытания в дизельных двигателях», Biomass and Bioenergy, 2003 г., т. 25, с. 101-111). Хотя это решает проблему совместимости с промышленными углеводородными топливными материалами, возникают новые вопросы, такие как устойчивость эмульсий, в то время как остаются проблемы, связанные с химической устойчивостью и коррозионной активностью.

В еще одном подходе получаемую несконденсировавшуюся бионефть обескислороживают, пропуская ее над цеолитными катализаторами, чтобы непосредственно производить низкомолекулярные ароматические соединения, такие как BTX (бензол, толуол, ксилол), из бионефти (см., например, патент США № 4,308,411, 1981 и статью T.R. Carlson, T.P. Vispute, G.W. Huber, «Производство бионефти каталитическим быстрым пиролизом полученных из твердой биомассы соединений», ChemSusChem, 2008 г., т. 1, с. 397-400). Однако цеолитные катализаторы являются кислотными, и кислород удаляется, главным образом, путем дегидратации с получением воды. Соответственно, за счет собственного молярного дефицита водорода по отношению к кислороду и углероду, выходы бионефти оказываются относительно низкими, а образование кокса является значительным, что усложняет технологию и неблагоприятно влияет на экономическую эффективность.

Косвенный подход включает газификацию бионефти (и/или древесного угля в качестве побочного продукта) в синтетический газ и последующий синтез Фишера-Тропша (Fischer-Tropsch) длинноцепных углеводородов или олефинов из синтетического газа, используя так называемый процесс переработки биомассы в жидкое топливо (BTL) (например, процесс получения жидкого биотоплива, который описали Henrich и др. (E. Henrich, N. Dahmen, E. Dinjus, «Оценка стоимости производства синтетического биотоплива газификацией синтетической бионефти», Biofuel, Bioprod. Bioref., 2009 г., т. 3, с. 28-41). Однако суммарные выходы углеводородов из биомассы являются весьма низкими, а капитальные расходы являются высокими. Кроме того, минимальные масштабы, при которых прогнозируется экономичность процессов BTL, велики по сравнению с обычной местной доступностью биомассы, что приводит к необходимости сложной логистической системы доставки биомассы и существенным транспортным расходам.

В течение двух последних десятилетий интенсивно изучается подход непосредственной гидропереработки бионефти для ее превращения в устойчивые кислородсодержащие соединения или углеводороды. Elliott опубликовал всесторонний обзор этих многочисленных исторических попыток, включая работу с известными модельными соединениями, присутствующими в бионефти (D. C. Elliott, «Историческое развитие гидропереработки бионефтей», Energy & Fuels, 2007 г., т. 21, с. 1792-1815).

Главное препятствие для каталитической гидропереработки бионефти представляет собой ее склонность к полимеризации при нагревании выше приблизительно 100°C, что приводит, в конечном счете, к образованию посторонних твердых веществ или кокса при температурах, превышающих приблизительно 140°C, с такими последствиями, как закупоривание реактора и дезактивация катализатора.

Пиролитический лигнин

Эти трудности можно частично обходить путем гидропереработки только термически устойчивой части бионефти. Таким образом, добавляя воду в бионефть, ее можно разделять на водную фазу и, как правило, составляющую от 20 до 30% вязкую фазу более высокой плотности, называемую термином «пиролитический лигнин», потому что она в значительной степени образована из лигниновой фракции продуктов пиролиза исходного материала биомассы. Поскольку пиролитический лигнин обогащен фенольным материалом, он обладает значительно более высокой термической устойчивостью, чем полученная из углеводов часть бионефти, и, соответственно, его легче подвергать каталитической гидропереработке без образования твердых материалов. Такой подход использовали Piskorz и др. (J. Piskorz, P. Majerski, D. Radlein, D. S. Scott, «Превращение лигнинов в углеводородные топливные материалы», Energy & Fuels, 1989, т. 3, с. 723-726) и позже Marker и Petri (патент США № 7,578,927 от 2009 г.). Однако в этом случае обязательно возникает проблема того, что делать с большей частью бионефти, растворимой в воде.

Цельная бионефть

Для гидропереработки цельной бионефти Elliott и др. (патент США № 4795841, 1989) предложили свести до минимума эти проблемы, используя двухстадийный процесс, на первой стадии которого общую термическую устойчивость бионефти повышают путем каталитического гидрирования при низкой температуре (~280°C).

Позже развитие гидропереработки бионефти продемонстрировали в своей работе Heeres и др. (J. Wildschut, F. H. Mahfud, R. H. Venderbosch, H. J. Heeres, «Гидропереработка полученной быстрым пиролизом нефти с использованием гетерогенных катализаторов на основе благородных металлов», Ind. Eng. Chem. Res., 2009 г., т. 48, № 23, с. 10324-10334), которые описали эксперименты в периодическом режиме для сравнения мягкого гидрирования и глубокой гидропереработки бионефти, используя катализаторы гидропереработки, содержащие разнообразные благородные металлы, а также традиционные системы Co-Mo и Ni-Mo. Путем мягкого гидрирования при 250°C и 100 бар (10 МПа) получены однофазные жидкие продукты, в которых содержание кислорода составляло от 8 до 27%, с выходами от 21 до 55 мас.% (в расчете на сухую массу). Однако образовывалось существенное количество твердых побочных продуктов (древесный уголь/кокс), в то время как содержание кислорода в этих нефтях оставалось высоким, составляя от 18 до 27 мас.%. С другой стороны, при использовании глубокой гидропереработки при 350°C и 200 бар (20 МПа) получали различные количества твердых побочных продуктов вместе с одной или несколькими нефтяными фазами при среднем содержании кислорода от 5 до 11 мас.%. Авторы сделали вывод, что на основании выходов нефти, уровней обескислороживания и степеней потребления водорода наиболее перспективным катализатором для дальнейшего испытания оказался Ru/C.

В условиях глубокой гидропереработки оцениваемое потребление водорода для данного катализатора составляло приблизительно 3,6 мас.% в расчете на сухую массу бионефти. Менее тяжелая из двух полученных нефтей имела плотность 0,9 г/см3, содержание воды 1,5 мас.%, содержание кислорода 4,8 мас.% и более высокую теплотворную способность 42,6 МДж/кг.

Эти результаты показывают, что, помимо проблем образования твердых материалов и быстрой дезактивации катализатора, гидропереработка бионефти также затрудняется образованием множества нефтяных фаз помимо водной фазы. Кроме того, кинетика гидрирования является медленной, особенно при относительно низких температурах, требуемых для термический стабилизации бионефти, и, более того, высоким является потребление водорода.

Baldauf и др. (W. Baldauf, U. Balfanz, M. Rupp, «Повышение качества полученной мгновенным пиролизом нефти и ее использование на нефтеперерабатывающих заводах», Biomass and Bioenergy, 1994, т. 7, с. 237-244) описали непосредственное обескислороживание водородом полученной мгновенным пиролизом бионефти на промышленных катализаторах CoMo и NiMo в газогенераторе с разрыхленным слоем угля и сообщили, что «процесс ограничен несколькими технологическими проблемами, такими как быстрая дезактивация катализатора, коксообразование и закупоривание». Бионефть также подвергали совместной переработке с углеводородным растворителем. Таким образом, как сообщают Elliott (D. C. Elliott, «Историческое развитие гидропереработки бионефтей», Energy & Fuels, 2007 г., т. 21, с. 1792-1815), Churin и др. (E. Churin, P. Grange, B. Delmon, «Повышение качества пиролитических нефтей», заключительный отчет по договору № EN3B-0097-B от 1989 г. для Генеральной дирекции по научно-исследовательским и опытно-конструкторским работам при Комиссии Европейского Сообщества), они перерабатывали бионефть в соотношении 1:1 совместно с растворителем тетралином в качестве донора водорода. Они сделали вывод, что это приводило к заметному повышению качества продукта, и катализаторы в меньшей степени дезактивировались за счет осаждения кокса, что было обусловлено растворителем, обладавшим свойствами донора водорода.

Патентная заявка США № 2009/0253948 описывает способ превращения полученной из биомассы пиролитической нефти в жидкое топливо путем двухстадийного обескислороживания пиролитической нефти и разделения продуктов, в котором конечный углеводородный продукт может быть рециркулирующим. Однако в ней не описана высокая дисперсия или солюбилизация пиролитической нефти в углеводородной среде с последующими преимуществами большого увеличения скоростей реакций и срока службы катализатора.

Тем не менее еще не разработан эффективный способ гидропереработки. Основная причина возникающих затруднений заключается в быстрой термической полимеризации бионефти, которая приводит к быстрой дезактивации катализатора. Другими словами, при температурах, обычно требуемых для гидропереработки бионефти, реакции полимеризации протекают существенно быстрее, чем конкурирующие реакции гидропереработки, что приводит, в конечном счете, к образованию кокса.

Действительно, в недавнем исследовании стабилизации бионефти путем гидрирования Venderbosch и др. (R.H. Venderbosch, A.R. Ardiyanti, J. Wildschut, A. Oasmaa, H.J. Heeres, «Стабилизация полученных из биомассы пиролитических нефтей», J. Chem. Technol. Biotechnol., 2010 г., т. 85, с. 674-686) пришли к аналогичным выводам, заявляя следующее: «При гидропереработке бионефтей следуют путем, в котором пиролитические нефти далее полимеризуются, если отсутствует H2 и/или катализатор, образуя, в конечном счете, древесный уголь, или, если присутствует H2/катализатор, стабилизированные компоненты, качество которых можно дополнительно повышать».

Таким образом, требуется именно усовершенствованный способ гидропереработки бионефти, который сводит до минимума образование твердых материалов и дезактивацию катализатора, предельно сокращает потребление водорода и максимально повышает выход обескислороженной нефти в качестве продукта за единицу времени из единицы объема. Кроме того, желательно максимально увеличивать фракцию углеводородного продукта, который кипит в интервале используемых топливных материалов, таких как бензин или дизельное топливо. Предпочтительный способ должен дополнительно иметь следующие желательные характеристики:

1) Превращать бионефть в имеющие высокую стоимость углеводородные продукты, в частности, топливные материалы для двигателей.

2) Сводить до минимума потребление водорода.

3) Функционировать в условиях, которые сводят до минимума образование кокса, приводящего к дезактивации катализатора и/или закупориванию реактора.

4) Максимально увеличивать скорости реакций, чтобы сокращать требуемые объемы реакторов и связанные с этим капитальные и эксплуатационные расходы, а также максимально увеличивать пропускную способность/производительность.

5) Использовать максимально мягкие технологические условия, насколько это возможно, чтобы дополнительно сокращать капитальные и эксплуатационные расходы.

6) Способ должен быть пригодным для широкого разнообразия получаемых из биомассы жидкостей и, в частности, получаемых пиролизом биомассы жидкостей, которые могут иметь значительно различающиеся значения вязкости, содержания воды и степени полимеризации в зависимости от исходного материала и способа пиролиза.

7) Любой используемый катализатор должен быть экономичным и долговечным.

8) Предпочтительно должна присутствовать возможность осуществления способа с использованием реактора согласно существующим технологиям.

9) Предпочтительно способ должен обеспечивать совместную переработку полученных из нефти углеводородных исходных материалов для совместимости с нефтеперерабатывающими заводами.

Изобретенный способ, описанный в настоящем документе, удовлетворяет всем этим критериям.

Сущность изобретения

Настоящее изобретение относится к способу производства пригодных для жидких биотопливных материалов для транспортных средств и/или химических продуктов с использованием полученных из биомассы жидкостей. Более конкретно, настоящее изобретение относится к способу повышения качества бионефти и ее переработки в жидкие биотопливные материалы, пригодные для двигателей воздушных, морских или наземных транспортных средств, посредством стадии гидрореформинга, за которой необязательно следует стадия гидропереработки и/или гидрокрекинга/гидроконверсии.

В своем наиболее широком аспекте настоящее изобретение относится к способу переработки исходного материала, содержащего бионефть, включающему диспергирование исходного материала в жидком углеводороде с помощью диспергирующего вещества и направление дисперсии на стадию гидрореформинга водородом под давлением в присутствии катализатора для получения водной фазы и, по меньшей мере, одной органической фазы, содержащей бионефть частично улучшенного качества и жидкий углеводород.

В настоящее время авторы неожиданно обнаружили, что диспергирование бионефти в обогащенной углеводородами среде с помощью диспергирующего вещества способствует его превращению в углеводороды и устойчивые окисленные углеводороды без значительного образования кокса или полимеров бионефти, с низкими скоростями дезактивации катализатора и значительно повышенными степенями превращения. Здесь реакция называется термином «гидрореформинг», поскольку она приводит к значительному изменению молекулярно-массового распределения бионефти. Продукт гидрореформинга представляет собой обогащенную углеводородами смесь, состоящую из бионефти частично улучшенного качества (PUB) вместе с углеводородами. В настоящем документе он называется термином «UBA». Свежий UBA представляет собой прозрачную жидкость светло-янтарного цвета, которая темнеет при воздействии воздух, тем не менее, без какого-либо заметного изменения других физико-химических свойств.

Кроме того, авторы также обнаружили, что бионефть частично улучшенного качества, получаемая в результате гидрореформинга, легко превращается в практически полностью обескислороженное углеводородное топливо моторного качества при использовании традиционных способов переработки, включая гидропереработку и гидрокрекинг. Углеводородный продукт этой второй стадии в настоящем документе называется термином «UBB».

На стадии гидрореформинга действительно происходит некоторый внутренний реформинг бионефти с образованием водорода и оксида углерода с относительно высоким выходом углеводородов и относительно низким потреблением водорода. Таким образом, потребление водорода является умеренным на стадии гидрореформинга, и внутреннее производство водорода посредством гидрореформинга позволяет осуществлять данный способ с весьма ограниченным потреблением водорода.

Во время стадии гидрореформинга бионефть подвергают гидропереработке, чтобы стабилизировать продукт, сделать его смешивающимся с углеводородами, вызвать отделение фазы воды в бионефти, снизить вязкость, уменьшить коррозионную активность и уменьшить содержание кислорода от приблизительно 50 мас.% до менее чем 15 мас.%.

Стадия гидрореформинга предоставляет следующие преимущества:

- Бионефть стабилизируется, таким образом, ее можно подвергать гидропереработке на нефтеперерабатывающем заводе без риска образования кокса.

- Ее обескислороживают в достаточной степени, чтобы сделать смешивающейся с типичными исходными материалами для установки гидроочистки нефтеперерабатывающего завода.

- Содержание кислорода существенно сокращается, таким образом, любые дополнительные потребности в водороде во время гидропереработки на нефтеперерабатывающем заводе сильно снижаются до уровня, подходящего для традиционных процессов гидропереработки/гидрокрекинга нефтепродуктов.

- Происходит внутреннее производство водорода из присутствующей воды за счет гидрореформинга части бионефти, таким образом, основная масса кислорода выделяется в виде диоксид углерода, и чистое потребление водорода оказывается очень малым.

- В продукте практически не содержится вода, поскольку остаточная вода образует отдельную фазу.

- Коррозионная активность продукта значительно уменьшается, поскольку основная масса органических кислот остается в водной фазе.

- Легкие карбоновые кислоты, такие как уксусная кислота, присутствующие в непереработанной бионефти, можно извлекать как ценные побочные продукты.

- Образуется лишь небольшое количество газообразных углеводородов, таких как метан (которые представляют собой отходы углерода и водорода).

- Если это необходимо, данную метановую фракцию можно подвергать реформингу, используя так называемый способ парового реформинга метана (SMR), чтобы производить биоводород для процессов гидрореформинга или гидропереработки/гидрокрекинга.

- Существует также возможность использования биоугля, получаемого на стадии пиролиза в качестве исходного материала для газогенератора, чтобы производить синтетический газ (CO +H2). Этот синтетический газ можно также использовать, чтобы производить биоводород для процессов гидрореформинга или гидропереработки/гидрокрекинга.

- Таким образом, при использовании SMR и/или газификации биоугля способ повышения качества может быть самодостаточным в отношении водорода без какой-либо необходимости водорода из материала ископаемого происхождения.

- Выход в отношении углеводородов выше, чем в случае непосредственного обескислороживания водородом.

- Технологические условия являются относительно мягкими, и часовая объемная скорость является высокой (сокращается продолжительность обработки по сравнению с традиционными способами обескислороживания водородом) в непрерывном режиме. Вместе с повышением выхода углеводородов и сокращением потребления водорода предполагается одновременное снижение капитальных и эксплуатационных расходов для повышения качества бионефтей, чтобы обеспечивать возобновляемый источник топливных материалов для транспортных средств и химических продуктов из цельной лигноцеллюлозной биомассы.

Можно использовать продукт UBA непосредственно в смесях с углеводородными топливными материалами для промышленного стационарного производства электрической и тепловой энергии или дополнительно повышать его качество до уровня жидких углеводородных топливных материалов для транспортных средств (бензин/реактивное топливо/дизельное топливо/судовое дистиллятное топливо) в последующем процессе гидроочистки или гидрокрекинга/гидропереработки. Его можно также использовать в качестве основного источника химических продуктов.

В частности, настоящее изобретение относится к способу обработки содержащего бионефть исходного материала, включающему:

- диспергирование исходного материала, содержащего бионефть, в жидкости углеводородного типа с помощью диспергирующего вещества,

- направление полученной в результате дисперсии на стадию гидрореформинга водородом под давлением в присутствии, по меньшей мере, одного содержащего переходные металлы катализатора,

- разделение выходящего потока после стадии гидрореформинга на водную фазу и, по меньшей мере, одну органическую фазу, содержащую бионефть частично улучшенного качества и жидкость углеводородного типа.

Предпочтительно, стадию гидрореформинга осуществляют при температуре от приблизительно 250°C до приблизительно 450°C и при абсолютном давлении, составляющем приблизительно от 3,4 до 27,6 МПа (от 500 до 4000 фунтов на кв. дюйм), предпочтительно приблизительно от 3,4 до 20,7 МПа (от 500 до 3000 фунтов на кв. дюйм), и еще более предпочтительно приблизительно от 6,9 до 13,8 МПа (от 1000 до 2000 фунтов на кв. дюйм).

Предпочтительно диспергирующее вещество представляет собой поверхностно-активное вещество, предпочтительно неионное поверхностно-активное вещество, или кислородсодержащий растворитель, чистый или смешанный, или любой содержащий кислород жидкий продукт углеводородного типа (такой как дегтярное масло от процесса газификации угля, пиролиза угля или непосредственного ожижения угля), или рециркулирующая фаза частично улучшенной бионефти, в которой присутствует или отсутствует жидкий углеводород в органической фазе после стадии гидрореформинга.

Предпочтительно, в качестве жидкого углеводорода выбирают ароматический углеводородный растворитель, нафтеновый углеводородный растворитель, нафтеноароматический углеводородный растворитель, произведенный из ископаемого или полученного из биомассы топлива жидкий углеводород и/или рециркулирующий жидкий углеводород, полученный в результате последующей стадии(стадий) гидропереработки и/или гидрокрекинга, и/или мягкого гидрокрекинга бионефти улучшенного качества.

Наиболее предпочтительно диспергирующее вещество представляет собой рециркулирующую фазу частично улучшенной бионефти, в которой присутствует или отсутствует жидкий углеводород, содержащийся в органической фазе, и жидкий углеводород представляет собой рециркулирующий жидкий углеводород UBB, полученный в результате последующей стадии(стадий) гидропереработки и/или гидрокрекинга, и/или мягкого гидрокрекинга.

Предпочтительно катализатор, используемый на стадии гидрореформинга, включает, по меньшей мере, один переходный металл из групп 3-12. Металл представляет собой предпочтительно металл группы 10, индивидуально или в сочетании с, по меньшей мере, одним металлом, выбранным из групп 3-12 периодической системы элементов, предпочтительнее Ni, индивидуально или в сочетании, по меньшей мере, с одним металлом, выбранным из Ce, Zr, Cr, Mo, W, Mn, Re, Fe, Ru и Cu, еще предпочтительнее Ni, NiCr или NiMn. Катализатор предпочтительно наносят на носитель, носитель предпочтительно представляет собой пористый углерод. Катализатор наиболее предпочтительно представляет собой Ni, NiCr или NiMn на пористом углероде.

Предпочтительно органическая фаза содержит менее чем приблизительно 15 мас.% кислорода и менее чем приблизительно 2 мас.% воды. Предпочтительно потребление водорода на стадии гидрореформинга составляет менее чем приблизительно 2% массы бионефти.

Предпочтительно, бионефть производят быстрым или мгновенным пиролизом из исходного материала биомассы. Необязательно фазу частично улучшенной бионефти, в которой присутствует или отсутствует жидкость углеводородного типа, содержащаяся в органической фазе, дополнительно направляют на стадию гидропереработки в присутствии водорода и катализатора гидропереработки при температуре от 250°C до 450°C, при давлении от 2 МПа до 25 МПа (от 290 до 3625 фунтов на кв. дюйм) и при часовой объемной скорости от 0,1 ч-1 до 20 ч-1, и/или на стадию гидрокрекинга в присутствии водорода и катализатора гидрокрекинга при температуре выше 200°C, предпочтительно от 250°C до 480°C, при давлении от 2 МПа до 25 МПа (от 290 до 3625 фунтов на кв. дюйм) и при часовой объемной скорости от 0,1 ч-1 до 20 ч-1, и/или на стадию мягкого гидрокрекинга в присутствии водорода и катализатора гидрокрекинга при температуре от 250°C до 480°C, при давлении от 2 МПа до 12 МПа и при часовой объемной скорости от 0,1 ч-1 до 20 ч-1, чтобы производить смесь углеводородов, кипящую в интервале бензина, реактивного топлива и дизельного топлива.

Необязательно фазу частично улучшенной бионефти, в которой присутствует или отсутствует жидкость углеводородного типа, содержащаяся в органической фазе, перерабатывают совместно с исходным материалом ископаемого происхождения. Необязательно, выходящий поток, полученный в результате последующей стадии(стадий) гидропереработки и/или гидрокрекинга и/или мягкого гидрокрекинга дополнительно направляют на стадию гидрокрекинга при высоком давлении в присутствии водорода и катализатора гидрокрекинга при температуре от 250°C до 480°C, при давлении от 2 МПа до 25 МПа (от 290 до 3625 фунтов на кв. дюйм) и при часовой объемной скорости от 0,1 ч-1 до 20 ч-1.

Краткое описание чертежей

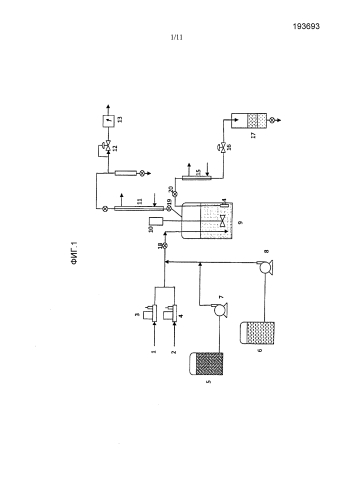

Фиг.1 иллюстрирует экспериментальную установку, используемую для испытаний на стадии 1, описанных в настоящем документе. Ее можно эксплуатировать в периодическом или полунепрерывном режиме.

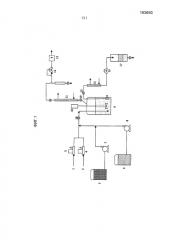

Фиг.2 иллюстрирует экспериментальную установку, используемую для испытаний на стадии 2, описанных в настоящем документе, в непрерывном режиме.

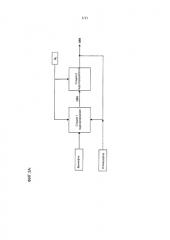

Фиг.3A иллюстрирует возможную схему осуществления способа согласно настоящему изобретению, в котором часть продукта второй стадии гидропереработки рециркулирует, чтобы обеспечить углеводороды, требуемые для первой стадии.

Фиг.3B иллюстрирует относительное расположение диспергированной бионефти, катализатора и растворителя в смешанном варианте реактора гидрореформинга для стадии 1.

Фиг.4 иллюстрирует молекулярно-массовые распределения бионефтяных продуктов UBA и UBB улучшенного качества.

Фиг.5 представляет спектр ЯМР 1H бионефтяного продукта UBB улучшенного качества.

Фиг.6 представляет спектр ЯМР 13C бионефтяного продукта UBB улучшенного качества.

Фиг.7 представляет спектр ЯМР 1H бионефтяного продукта UBA частично улучшенного качества.

Фиг.8 представляет спектр ЯМР 13C бионефтяного продукта UBA частично улучшенного качества.

Фиг.9 представляет моделирование дистилляции непереработанной бионефти, UBA и UBB.

Фиг.10 представляет соответствующую газовую хроматограмму UBB.

Подробное описание

Гидрореформинг

Исходный материал

Исходный материал содержит бионефть. Бионефть представляет собой сложную смесь соединений, включающую кислородсодержащие соединения, которые образуются при разложении биополимеров в биомассе. В случае лигноцеллюлозной биомассы структуры трех основных компонентов, целлюлоза, гемицеллюлоза и лигнин, хорошо представляют компоненты бионефти.

Бионефть можно получать, используя растительные материалы, такие как травянистые растения и деревья, древесные стружки, нарезанное сено или солома, зерна, травы, кукуруза, листовая обвертка початков кукурузы, сорняки, водные растения, сено, а также другие источники лигноцеллюлозных материалов, которые представляют собой, например, городские отходы, отходы пищевой промышленности, отходы и обрезки лесной промышленности, отходы энергетики или отходы сельского хозяйства и других отраслей промышленности (такие как сухие измельченные волокна сахарного тростника (багасса), отходы производства пальмового масла, опилки или солома). Бионефть можно также получать из побочных продуктов целлюлозно-бумажной промышленности (используя или не используя рециркуляцию).

Бионефть представляет собой окисленный в высокой степени полярный углеводородный продукт, который обычно содержит, по меньшей мере, приблизительно 10 мас.% кислорода, как правило, приблизительно от 10 до 60 мас.%, более типично приблизительно от 40 до 50 мас.% кислорода. Как правило, кислородсодержащие соединения представляют собой спирты, альдегиды, ацетаты, простые эфиры, органические кислоты и ароматические кислородсодержащие соединения. Некоторая часть кислорода присутствует в виде свободной воды, которая составляет, по меньшей мере, приблизительно 10 мас.%, как правило, приблизительно 25 мас.% бионефти. Эти свойства делают бионефть полностью несмешивающейся с углеводородами топливной категории, даже с ароматическими углеводородами, которые, как правило, содержат небольшое или нулевое количество кислорода.

Бионефть получают термохимическим ожижением, а именно пиролизом, таким как мгновенный, быстрый, медленный или каталитический пиролиз. Пиролиз представляет собой термическое разложение при отсутствии кислорода, включающее термический крекинг исходных материалов с образованием газообразных, жидких и твердых продуктов. Катализатор можно добавлять для увеличения степени превращения в так называемом каталитическом пиролизе. Каталитическим пиролизом, как правило, получают бионефть, имеющую меньшее содержание кислорода, чем бионефть, полученную термическим разложением. Селективность образования газообразных, жидких и твердых продуктов существенно зависит от температуры реакции и времени удерживания пара. Способы пиролиза биомассы, в частности, быстрый или мгновенный пиролиз, хорошо описаны в литературе (A.V. Bridgeswater, H. Hofbauer, S. van Loo, «Термическая конверсия биомассы», издательство CPL Press, 2009 г., с. 37-78). Меньшая температура (приблизительно 400°C) и большая продолжительность обработки (от нескольких минут до нескольких часов), достигаемая в медленном пиролизе, способствует производству твердого продукта, также называемому «уголь» или «древесный уголь», при этом образуется, как правило, 35 мас.% газа, 30 мас.% жидкости и 35 мас.% древесного угля. Очень высокая температура, превышающая 800°C, которую используют в процессах газификации, способствует производству газа (как правило, составляющему более чем 85 мас.%). Промежуточная температура реакции (как правило, составляющая 450°C-550°C) и кратковременное удерживание пара (как правило, 10-20 с) в случае промежуточного пиролиза способствуют производству жидкости: как правило, получают 30 мас.% газа, 50 мас.% жидкости и 20 мас.% древесного угля. Промежуточная температура реакции (как правило, составляющая 450°C-550°C) и очень короткое время удерживания пара (как правило, 1-2 с) в случае так называемого мгновенного пиролиза или быстрого пиролиза способствуют еще большему выходу жидкости: как правило, получают 10-20 мас.% газа, 60-75 мас.% жидкости, 10-20 мас.% древесного угля. Способами мгновенного пиролиза получают наиболее высокий выход жидкости, составляющий вплоть до 75 мас.%.

В этом заключается причина того, что бионефти, используемые в настоящем изобретении, предпочтительно получают быстрым или мгновенным пиролизом исходного материала биомассы.

Исходный материал в способе согласно настоящему изобретению может дополнительно включать другие кислородсодержащие соединения, образующиеся из биомассы, такой как растительные масла или полученные из животного жира масла. Растительное масло или полученное из животного жира масло представляет собой жирный материал и, таким образом, соответствует натуральному или искусственному веществу животного или растительного происхождения, содержащему, главным образом триглицериды. Этот материал включает, в основном, масла из возобновляемых источников, такие как жиры и масла из растительных и животных источников (например, свиной жир, говяжий или бараний жир, жир птицы, костный жир, рыбий жир и жир молочного происхождения), а также полученные из них соединения и смеси, такие как жирные кислоты или сложные алкилэфиры жирных кислот. Продукты, получаемые в результате рециркуляции животных жиров и растительных масел из пищевой промышленности, можно также использовать в чистом виде или в смеси с другими составляющими веществами, классы которых описаны выше. Предпочтительные исходные материалы представляют собой растительные масла из масличных культур, таких как рапс, эруковый рапс, соя, ятрофа, подсолнечник, пальма, копра, пальмовый орех, арахис, олива, кукуруза, какао, орех, лен, или масла любых других растений. Эти растительные масла почти полностью состоят из жирных кислот в форме тригл