Наноцемент и способ его изготовления

Иллюстрации

Показать всеИзобретение относится к составу и способу изготовления наноцемента (НЦ) на основе портландцементного клинкера (ПК) и модификатора (М) -нафталинсульфонатов (НС). Состав и способ могут быть использованы в цементной промышленности и строительной индустрии. ПК включает минеральные фазы - алит и белит (блочные микрокристаллы), алюминаты и алюмоферриты кальция, а частицы заключены в нанооболочки (капсулы) из НС толщиной 30-100 нм при удельной поверхности 400-600 м2/кг. В НЦ по изобретению молекулярная масса (ММ) НС в капсулах 600-800 Да. Поверх капсул расположен диффузный слой (Д-слой) из дросселированных при помоле НС с ММ 300-600 Да, а под капсулами - слой травленых минеральных фаз (ТМФ-слой) - результат контактного взаимодействия при наклеивании капсул кислотного характера на щелочную алитовую подложку. Толщина ТМФ-слоя 2-50 нм. Он включает наноблоки алита размерами 1-20 нм. Технический результат - повышение сохраняемости НЦ не менее 1 года без потерь прочности, водоредуцирующий фактор и защита цементного камня от карбонизации; ускорение роста прочности НЦ и бетона на его основе и повышение ее уровня на 3-4 класса против портландцемента. НЦ включает сульфатно-кальциевый компонент и минеральные добавки, как активные, так и наполнители. Способ изготовления НЦ - совместный помол указанных компонентов до достижения: а) полноты покрытия капсул Д-слоем по критерию минимальной степени агрегации частиц, определяемой по методу воздухопроницаемости; б) полноты покрытия ПК-компонента ТМФ-слоем по критерию двойного максимума на графике тепловыделения приготовленного из продукта помола цементного теста в процессе схватывания в калориметре. Оба показателя интегральные и характеризуют готовность продукта. 4 з.п. ф-лы, 5 ил., 4 табл., 5 пр.

Реферат

Изобретение относится к области строительных материалов и изделий, а именно - к наноцементу и способу его изготовления. Оно может быть использовано в промышленности строительных материалов, преимущественно в цементной промышленности, а также в строительной индустрии.

Наноцемент представляет собой гидравлическое вяжущее вещество на основе портландцементного клинкера и/или портландцемента и органического модификатора типа порошкообразного суперпластификатора, порождающего при механохемоактивации их смеси наноструктурные элементы, имеющие решающее влияние на макроскопические строительно-технические свойства продукта и его производных. Наноцемент согласно изобретению относится к цементам нового поколения по сравнению с портландцементом, что является международно признанным фактом под прежним его наименованием - «вяжущее низкой водопотребности». Отнесение его к новому поколению, то есть признание существенно превосходящим современный портландцемент, подтверждено решением Интернационального Редакционного Совета 10-го Международного Конгресса по химии цементов (Гетеборг, Швеция, 1997), утвердившим название и текст доклада на эту тему [Ioudovitch, В.Е., Dmitriev, А.М., Zoubekhine, S.A. et al. Low-water requirement binders as new-generation cements. / 10-th International Congress on the Chemistry of Cement. Gothenburg. 1997. Proceedings. Vol. 3. P. 3iii 021; см. также рус. перевод: Юдович Б.Э., Дмитриев А.М., Зубехин С.А. и др. Цементы низкой водопотребности - вяжущие нового поколения. // Цемент и его применение, 1997, №1, с. 13-16]. Эти цементы нового поколения (в том числе малоклинкерные) характеризуются в бетонах, железобетонных изделиях и конструкциях рядом преимуществ над портландцементом, позволяющих [Ioudovitch, В.Е. et al.,1997, op. cit. и др.; Юдович Б.Э. и др., 1997, цит. соч.]:

1) в области технических свойств ЦНВ:

- повысить прочность цемента на 2-4 класса и более (2-4 марки и выше);

- радикально повысить темп его твердения (28-дневная прочность рядового портландцемента - за 1 день у ЦНВ);

- повысить водонепроницаемость цементного камня на 1-3 ступени;

- повысить его морозостойкость на 1-3 класса;

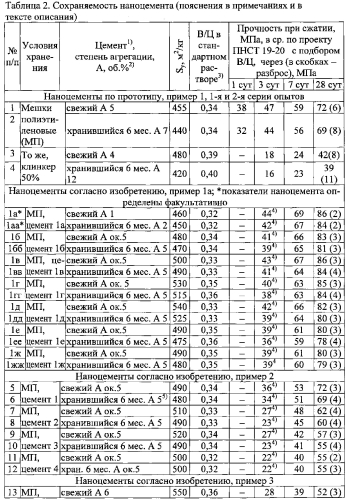

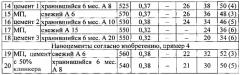

- повысить сроки хранения ЦНВ с гарантией с 1-2 мес до 1 года (на практике проверено до 12 лет без снижения не только класса по прочности, но даже прочности в 1-3-суточном возрасте); характерные данные представлены в табл. 1 из работы [Юдович Б.Э. и др. Цемент низкой водопотребности: новые результаты и перспективы. // Цемент и его применение. 2006. Июль-август (№3). С. 80-84];

2) в области эффективных технических решений в технологии производства ЦНВ:

- снизить удельные затраты топлива на 40-60 кг на выпуск 1 т цемента, или в среднем на 25 и 35 мас. % за счет экономии клинкера [Бикбау М.Я. Нанотехнологии в производстве цемента. М.: ИМЭТ. 2008. 768 с.];

- увеличить (при необходимости) объемы производства продукции на любом цементном заводе в 1,5-1,7 раза без строительства переделов по обжигу клинкера - только за счет развития помольных отделений;

- создать компактные технологические линии по модификации портландцемента в малоклинкерные ЦНВ путем дополнительного введения минеральных добавок без снижения прочности (класса/марки), в том числе расположенные на предприятиях по производству бетона и железобетона;

- снизить выбросы CO2 цементными заводами, а также теплопотери на 30-40% также за счет ввода минеральных добавок;

- увеличить сроки возможного хранения цементов с 2 месяцев по международному и российскому стандартам до 1 года и более и обеспечить отказ от ежегодного завоза цемента на северные и приравненные к ним климатические регионы России;

- снизить себестоимость производства малоклинкерных цементов за счет интенсификации их производства и расширить области их эффективного применения за счет ускорения их гидратации и твердения;

- эффективно использовать в технологии производства ЦНВ и бетона на его основе некондиционные пески, шлаки, золы и отходы горных пород в рудниках и шахтах в качестве минеральных добавок;

3) в области эффективных технических решений в технологии бетона:

- в среднем в два раза снизить удельный расход цемента при получении высококачественных изделий и конструкций из сборного и монолитного железобетона благодаря повышенной заполнителеемкости ЦНВ, опирающейся на повышенные вяжущие свойства клинкерной части с привитой органикой;

- снизить затраты на транспортные перевозки нерудных материалов путем более эффективного использования в производстве бетонов местного сырья за счет возможности использования благодаря мощным вяжущим свойствам менее качественные мелкие и крупные заполнители;

- снизить энергозатраты на тепловую обработку железобетона, а при возможности исключить ее применение за счет высоких темпов гидратации ЦНВ и нарастания прочности бетонов на их основе;

- использовать для производства высококачественных железобетонных изделий и конструкций клинкер для помола ЦНВ или портландцемент как основу для домола ЦНВ от любых поставщиков - цемзаводов в сочетании с нерудными материалами местного происхождения;

- снизить усадку и ползучесть бетона, несмотря на высокую удельную поверхность ЦНВ, благодаря прекращению или существенному сокращению карбонизации; это обусловлено тремя факторами: повышенной стойкостью гидросиликатов кальция с примесью привитой органики по отношению к воздействиям агентов среды; снижением содержания в цементном камне гидроксида кальция (примерно на 30%), сокращением содержания цемента в бетоне. Известно с 50-х годов, что усадка и ползучесть цементных материалов на 50% обусловлены именно карбонизацией. В известной монографии [Barta R. Chemie techologie cementu. Praha. Nakl. 1961. 1107 s., s. 292-293] содержится обзор 15 работ, подтверждающих это положение.

Эта сводка положительных результатов испытаний наноцементов получена после стабилизации его качества при выпуске первых промышленных партий ЦНВ на Здолбуновском цементно-шиферном комбинате (ЗЦШК) под руководством НИИцемента при участии НИИЖБа, ЦНИИ-26, ВНИИЖелезо-бетона (Москва), НИИСМИ и НИИСКа (Киев), Южгипроцемента (Харьков) в 1989 г. Эти партии затем испытывались во всех перечисленных институтах и на предприятиях по производству бетона и железобетона при научном сопровождении сотрудниками указанных институтов, и положительные характеристики указанных партий были везде подтверждены. До этого при испытаниях партий ВНВ, полученных на Опытном заводе НИИЦемента в 1988 г., колебания их активности в раннем (1-3 сут) и в 28-суточном возрасте, а также по сохраняемости активности проб при хранении были значительными. Их удалось устранить в производственных партиях в 1989 г. благодаря пониманию необходимых для этого предварительных условий (см. ниже). Указанные положительные результаты испытаний цементов нового поколения дополняются результатами совместных работ московского Института материаловедения и эффективных технологий «ИМЭТ» (М.Я. Бикбау) и НИИМосстроя (В.Ф. Коровяков, В.Ф. Афанасьева, А.А. Бойко, С.В. Мошковцева) в 2010-2012 гг. [Афанасьева В.Ф. Результаты испытаний бетонов с применением наноцементов. // Технологии бетонов. 2012. №9-10. С. 16-17. Бикбау М.Я. Новые бетоны, конструкции и технологии для строительства аэродромных покрытий, дорог и инженерных сооружений. // Технологии бетонов. 2012. №7-8. С. 32-35. Бикбау М.Я. Наноцемент - основа эффективной модернизации заводов сборного железобетона. 2012. www.concreteunion.ru/articles/cement.php?ELEMENT_ID=8213].

Оценка экономической эффективности применения малоклинкерных цементов нового поколения (наноцементов) показала (по данным ЗАО «ИМЭТ» и НИИМосстроя, 2012) возможность экономии от 500 до 1500 руб/м3 железобетона (в ценах 2012 г.), т.е. снизить его стоимость на 12-38% в зависимости от номенклатуры изделий и конструкций. При этом положительный эффект растет с повышением марок (классов) прочности бетонов от 500 (В40) на основе наноцемента с минеральными добавками до 1000 (В90 и В100) по [ГОСТ 26633-2012 Бетон тяжелый и мелкозернистый. Технические условия. Изд. Ин-та стандартов. М. 2012. 15 с.]) на основе наноцемента без минеральных добавок.

Следует отметить, что все без исключения указанные свойства цемента и бетона не достигаются, если пытаться осуществить выпуск цементов нового поколения (ЦНВ, наноцементов, а также их аналогов - см. о них ниже) без использования: а) ряда предварительных условий, в отечественной цементной промышленности выполнявшихся не всегда, и б) новых способов контроля качества по сравнению с портландцементом, необходимых для изготовления наноцементов.

Предварительные условия делятся на механические и технологические. К первым относятся:

А. Применение для помола или домола ЦНВ шаровых мельниц. Ни одного опыта получения (даже не производства!) ЦНВ, характеризующегося всеми перечисленными выше свойствами, с использованием вибрационных, пружинных, одно-, двух- и многотрубных, ударных, струйных, дисковых и других подобных мельниц с кратковременными измельчающими воздействиями до сих пор не известно, а появлявшиеся сообщения либо относились к предварительному помолу, либо не выдерживали проверки качества полученного материала по техническим условиям, квалифицирующим продукт как ВНВ или ЦНВ [ТУ 21-26-20-92 Вяжущее низкой водопотребности. Технические условия; ТУ 5744-992-00369171-97 Вяжущее низкой водопотребности. Технические условия; ТУ 5730-005-23454867-2005 Цемент низкой водопотребности для коррозионностойких бетонов дезагрегированный (Д-ЦНВ). Технические условия].

Это логично - для прививки известных порошкообразных модификаторов - нафталин - и меламинсульфонатов [Шишкина Л.Д., Букреева Т.В., Юдович Б.Э. и др. Спектроскопические исследования взаимодействия сухих модификаторов с минералами портландцементного клинкера при соизмельчении и последующей гидратации. / Труды НИИЦемента «Вяжущие низкой водопотребности (химия, технология, производство и применение)». Вып. 104. М.: Изд. НИИцемента. 1992. 294 с., С. 114-133] на клинкерные минералы (алит и алюмоферриты кальция) требуется время. Процесс прививки включает стадии физической и химической адсорбции частиц модификатора клинкером, а затем стадию преодоления активационного барьера. Преодоление инициируется мелющими телами, а именно энергией, выделяемой измельчаемым материалом при контактах с ними и достаточной, согласно [Bowden F.P., Tabor D. The Friction and Lubrication of Solids. Oxford. Univ. Press. 1964. 442 p.], для предплавления контактирующих веществ. Предплавление носит локальный характер и протекает в контактных зонах поверхности частиц клинкера (его минералов) и модификатора. В результате предплавления образуются органоминеральные оболочки (капсулы), предсказанные М.Я. Бикбау в 2008 г. [Бикбау М.Я., 2008, цит. соч., с. 605 и ниже], а затем и открытые им под сканирующим зондовым микроскопом (СЗМ) на частицах ЦНВ, который он первым назвал наноцементом (2011 г.). Эти оболочки толщиной 30-100 нм окружают мелкие фракции цемента, придавая им округлые и гладкие внешние поверхности [Бикбау М.Я. Открытие явления нанокапсуляции дисперсных веществ // Вестник Российской академии естественных наук. 2012. Сер. физика. №3. С. 27-35].

Механизм образования нанокапсул следующий (в данном описании излагается впервые). Основную часть удельного давления на мелкую фракцию передают от мелющих тел частицы средней фракции цемента (5-30 мкм), продолжительность контакта которых с мелющими телами, согласно контактной теореме Г. Герца из теории упругости, на два порядка превосходит время контакта мелющих тел с частицами мелкой фракции (менее 5 мкм). Отсюда следует, что средняя фракция действует как микроштамп, выдавливая из постели измельчаемого в мельнице материала мелкую фракцию цемента [Yudovich В.Е., Vlasova М.Т., Kalyanova V.N. Genesis of cement small fraction in ball mills. / XII Conference on silicate industry and silicate science (Siliconf-XII). Budapest. Akademiai Kiado. 1981. Sect. C-III. P. 11-15]. Благодаря большему размеру напряжение в контактах для частиц средней фракции не превосходит предела межкристаллитного сдвига, а в мелкой фракции он происходит с разрушением поверхностного слоя кристаллической решетки. На это требуется много энергии, что проявляется в большом эндотермическом эффекте [Юдович Б.Э., Вовк А.И., Зубехин С.А. и др. О механизме и степени взаимодействия между модификатором и клинкером в процессе помола вяжущего низкой водопотребности. / Труды НИИцемента. 1992, цит. соч. С. 69-113], понижающим в производственной мельнице температуру измельчаемого материала на 3°C и более. При этом, пластически деформируясь, сохраняют связность наиболее плотно упакованные плоскости и направления в кристаллических решетках, тогда как при обычном помоле именно они разрываются первыми в виду повышенной хрупкости. Впоследствии при нашем участии было показано (и в данном описании сообщается впервые), что это обстоятельство сохранения связности наиболее плотно упакованных плоскостей в кристаллических решетках фаз в частицах наноцемента при помоле приводит к тому, что в процессе его изготовления происходит выделение мономинеральных частиц и, следовательно, идет разделение фаз. По этой причине в наноцементе встречается множество монофазных частиц, чего практически не наблюдается в портландцементе как при обычном помоле, так и в присутствии ПАВ.

Сохранение связности обеспечивается присутствием на поверхности мелкой фракции клинкерных частиц пленки сначала физически, а затем и химически адсорбировавшегося модификатора. Учитывая ряд дефектов контактной поверхности [Акимов В.Г. Влияние дефектности строения твердых растворов трехкальциевого силиката на их гидратационную активность и прочность затвердевшего камня. Автореф. дисс. на соиск. уч. степ. канд. техн. наук. М.: МХТИ, 1980. 16 с.] и их раскрытие в процессе помола, можно сделать вывод, что пленка модификатора путем скачкообразной диффузии по однородным дефектам распределяется по поверхностям этого минерала в мелкой (0,1-5 мкм) и средней (5-30 мкм) фракциях наноцемента. На этой пленке продолжается осаждение новых порций модификатора. Так создается сплошная пленка, которая могла бы достигнуть на каждой частице цемента около 60 молекулярных слоев, если бы значительная часть (до 30% массы) модификатора не уходила под поверхность мелкой фракции клинкерных частиц по раскрывающимся дефектам, будучи импрегнированной в них контактным давлением, инициированным мелющими телами и средней фракцией наноцемента. Импрегнирование усиливается взаимной активизацией модификатора (твердой кислоты) и клинкерного компонента (твердой щелочи) в результате всплеска температуры при соударениях частиц, совмещаемых с травлением. Поверхности клинкерных частиц деформируются на значительную глубину (с помощью Оже-спектроскопии показано - до 1 мкм [Шишкина Л.Д. и др., 1992, цит. соч.]. Именно это деформирование поверхности клинкера с накленным модификатором есть подлинное предплавление, что и определяет настолько значительную величину эндотермического эффекта, что он обнаруживается в производственной мельнице [Юдович Б.Э., Вовк А.И., Зубехин С.А. и др., 1992, цит. соч.]. Поскольку модификатор плавится, что следует из округлой поверхности нанокапсул [Бикбау, 2012, цит. соч.], то, как известно [Вильнав Ж.-Ж. Клеевые соединения. М.: Техносфера. 2007. 381 с.], взаимное поверхностное плавление контактирующих веществ и эндотермический эффект, его сопровождающий, есть главный признак клеевого соединения.

Наклеивание олигомерного нафталинсульфоната на поверхность частиц клинкера в процессе помола наноцемента (ЦНВ) в виде сплошных нанооболочек (нанокапсулирование) и «корешков» олигомера под оболочками в дислокационных ядрах алита и в межслоевых пространствах решетки алюмоферрита кальция должно предотвращать хрупкие разрывы полярно-ковалентных связей между атомами кристаллических решеток минералов в частицах клинкера во время их пластической деформации сжатия под нанокапсулами, вызванной интегральным удельным давлением мелющих тел в постели измельчаемого материала в рабочей зоне мельницы. Когда контактное давление в готовом цементе снимается, и кристаллические решетки в клинкерных минералах упруго расширяются, тогда кальций из фонда межслоевых катионов восполняет вакансии, втягивается в поверхность мелкой фракции цемента и в готовой частице ранее дефектная (с фиксированным недостатком кальция по сравнению со стехиометрическим отношением) внешняя поверхность недостатка кальция более не испытывает (отмечено посредством Оже-спектроскопии в работе [Шишкина и др., 1992, цит. соч.]). Под нанокапсулами приобретший текучесть адсорбированный модификатор частично импрегнируется мелющими телами в частицы клинкера и быстро втягивается в ядра дислокаций в кристаллических решетках клинкерных минералов (имплозия - явление, впервые обнаруженное при наблюдениях твердых смазок [Wyslocki М. Systemy smarownicze w przemysle cesium. Katowice: Wyd. Slask. 1971. 174 s.], противоположное эксплозии - выбросу наружу, взрыву). Эти дислокации образуются в контактных зонах частиц мелкой фракции цемента после того, как удельное давление мелющих тел превосходит предел сдвига в постели измельчаемого в мельнице материала, а именно - в кристаллических решетках клинкерных минералов - алита и алюмоферритов кальция. Белит с более редким расположением следов дислокаций (фиг. 1) менее нагружен, его сдвига не происходит, поэтому адсорбция и наклеивание модификатора на белит не происходят. Включения зерен алюминатов кальция в клинкере вообще не содержат дислокаций, будучи стеклообразными и хрупкими, что, несмотря на высокую основность, также не приводит к наклеиванию на них нафталинсульфонатного модификатора. Наклеивание на алит и алюмоферриты кальция в измельчаемом материале достигается при удельной поверхности постели не менее 360-370 м2/кг. Без этого плотность контактов средней и мелкой фракций цемента недостаточна для начала наклеивания (прививки) модификатора -- олигонафталисульфоната. В этом заключается причина необходимого минимума удельной поверхности наноцемента (ЦНВ), считающегося примерно равным 400 м2/кг.

Б. Применение сепараторов для отсечения и возврата на домол крупных фракций цемента. Для наноцемента (ЦНВ) и его производных это безусловно целесообразно, поскольку крупные фракции (более 30 мкм) и часть средних (5-30 мкм) пассивны для приклеивания из-за прочности на сдвиг и смятие к при соударениях с мелющими телами. При этом чем точнее граница разделения в сепараторе, тем лучше; модификатор повышает точность разделения, поскольку снижает агрегирование клинкерных частиц. Сепараторные трубные мельницы удобны при двухкамерной конструкции, причем во второй камере мелкошаровая загрузка имеет преимущество перед цильпебсной в строгом соответствии с теоремой Годэна - Мэлоя из теории измельчения: «Вероятность измельчения шаром вдвое выше, чем цилиндром такого же диаметра, с длиной, равной диаметру, и более чем вдвое выше по сравнению с цилиндром, у которого длина больше диаметра» [Gaudin А.М., Meloy Т.Р. Model and a comminution distribution equation for repeated fracture // Transactions of the American Institute of mining, metallurgical and petroleum engineers. 1962. V. 223. P. 43-50] и тем более - по сравнению с малопригодным, но все же допускаемым к использованию в России (единственной страны в мире) «конусным» цильпебсом - мелющими телами в форме усеченного конуса.

В. Раздельное весовое дозирование всех компонентов наноцемента: клинкера, гипсового камня, органического модификатора, включая его неорганические ингредиенты, если они присутствуют, и минеральных добавок, исключая запрещенные к использованию в наноцементах добавки на основе природных минералов осадочного происхождения (запрещение обусловлено физическим поглощением последними модификаторов до начала их приклеивания к алиту и алюмоферритам кальция). При использовании нескольких минеральных добавок их можно предварительно смешивать, если они не будут расслаиваться после совместной подачи в бункер над весовым дозатором. Необходим компьютер, автоматически поддерживающий заданное весовое соотношение компонентов при изменении подачи хотя бы одного из них. Так, при замедлении или ускорении подачи клинкерного компонента, связанными со снижением или повышением его насыпного веса в соответствии с колебаниями его массы на выходе из дозатора, должно автоматически осуществляться корректирование поступающих в мельницу масс остальных компонентов наноцемента (ЦНВ), выдерживающее неизменным их массовые соотношения.

Г. Регулирование интенсивности аспирации и предварительное задание живых сечений межкамерных перегородок и выходной решетки мельницы. Уровни всех этих факторов должны быть понижены по сравнению с принятыми при помоле портландцемента.

Д. Состав мелющей загрузки во всех камерах должен поддерживаться соответствующим выбираемому для обычных цементов высокой дисперсности. Значения коэффициента заполнения рабочих камер трубной мельницы мелющими телами не должны быть ниже уровня 0,3.

Выше перечислены основные механические условия. Другие, менее значительные - см. в документе [Руководство по технологии вяжущих низкой водопотребности. М.: НИИцемент. НИИЖБ. 1992. 25 с.].

Технологические условия:

А. Обязательные (критически важные):

- удельная поверхность ЦНВ с применением олигонафталинсульфонатов - не ниже 400 м2/кг согласно [Руководству, 1992, цит. док.] по методу воздухопроницаемости по [ГОСТ 310.2-76 Цементы. Методы определения тонкости помола. Изд. стандартов. М. 1977. с переизд.]; это, как показано выше, необходимое условие наклеивания модификатора на клинкер;

- отсутствие в готовом продукте свободного модификатора [Ioudovich et al., 1997, op. cit; см. также Бикбау, 2008, цит. соч., с. 583 и др.]; причина этого заключается в растворении нанокапсул в присутствии кислоты (а олигонафталинсульфонат - сильная кислота с pH менее 3) в воде затворения цементного раствора и бетона, а нанокапсулы составляют основное технологическое отличие наноцемента (ЦНВ) от обычного портландцемента;

- влажность шихты помола (смеси исходных компонентов в расчетном соотношении) - не более 3 мас. %; причина - растворение нанокапсул и выделение нафталинсульфоната в свободном виде до начала перемешивания цемента с водой;

- температуры клинкера не более 140°C. Это необходимо, чтобы при повышении температуры в зоне контактов она не превзошла температуру начала термического распада (окисления) высококачественного олигонафталинсульфоната (200-220°C); в данном случае термин «высококачественный» означает полноту синтеза и отсутствие в продукте примесей исходного сырья.

Проверка двух первых обязательных условий может осуществляться как при наладке установок по производству наноцемента (ЦНВ), так и периодически, при их эксплуатации (так, опыт показывает, что удельная поверхность 400 м2/кг поддерживается практически с разбросом не более ±1% при постоянных уставках весовых дозаторов компонентов шихты помола) [Дуда В.Г. Цемент. Электрооборудование, автоматизация, хранение, транспортирование. Справочное пособие. Пер. с англ. под ред Б.Э. Юдовича и И.A. Прозорова. М.: Стройиздат, 1987. С. 170-179, 181-183]. Три первые обязательные условия предусмотрены в качестве нормативов в технических условиях [ТУ на Д-ЦНВ, цит. док.]. Температура измельчаемого материала на входе в мельницу на в не заводских помольных установках выдерживается без особых мероприятий, а на цемзаводах отслеживается неуклонно.

Б. Целесообразные - способствующие осуществлению обязательных условий, указанных выше:

- содержание трехкальциевого силиката (C3S) в клинкере - не менее 62 мас. % по расчету согласно В.А. Кинду [Бутт Ю.М., Сычев М.М., Тимашев B.В. Химическая технология вяжущих материалов. Учебник для ВУЗов. М.: Высшая школа, 1980. 472 с.]; фактическое содержание алита в клинкере по данным петрографического анализа, выполненного согласно [Астреева О.М., Лопатникова Л.Я. Петрография вяжущих материалов. - М.: Госстройиздат. 1959. - 181 с.] - не менее 60%; метод Ритвельда по данным рентгенофазового анализа (РФА, см. о нем в [Пущаровский Д.Ю. Рентгенография минералов. М.: ЗАО «Геоинформация». 2000. 288 с, см. с. 272-279]) часто не пригоден для ориентировки при выпуске наноцементов, поскольку на клинкере из тонкомолотой сырьевой смеси, как показывает производственный опыт, дает заниженные данные о содержании алита в готовом продукте по сравнению с расчетом по В.А. Кинду (цит. соч.) не на допустимые 2-3%, как петрографический анализ, а на 10-30%, в отличие от метода РФА согласно методике НИИЦемента [Рязин В.П. Рентгенографическое исследование и определение минералогического состава портландцементного клинкера. Автореф. дисс. на соиск. уч. степ. канд. техн. наук. М.: НИИцемент. 1973. 30 с.], данные которого совпадают с полученными петрографическим методом на любых клинкерах. Причина столь радикальных расхождений расчета по Кинду и расчета по Ритвельду, значительно снижающая его ценность для химии специальных цементов, состоит, видимо, в имманентной дефектности кристаллов клинкерных минералов в высокоактивных клинкерах, которые без применения расчетов при помощи «пушистых множеств», не используемых по Ритвельду, делают неприменимым выравнивание экспериментальных данных посредством рядов Фурье (впрочем, за последние 2 года метод Ритвельда был существенно усовершенствован именно в расчетном плане, в частности, с помощью профильной функции Пирсона с учетом параметра текстуры по модели Марча-Долласа). Рязин же использовал простые замеры площадей рефлексов на порошковых рентгенограммах, которые он системно корректировал по фактическим замерам площадей клинкерных фаз на аншлифах под оптическим микроскопом;

- содержание свободного оксида кальция в клинкере - не более 1 мас. % при определении по методикам [ГОСТ 5382-91 Цементы и материалы цементного производства. Методы химического анализа. М.: Изд. ин-та стандартов, 1991. 36 с.];

- содержание гипсового камня (в вещественном составе цемента) в пересчете на SO3 в зависимости от содержания в клинкере суммы оксидов щелочных металлов (R2O) - калия и натрия в пересчете на Na2O по формуле R2O=Na2O+0,658K2O с итоговой зависимостью SO3/R2O от 3 до 6 [Патент РФ №2406710, 2008], с превышением по необходимости предела SO3=4 мас. % для клинкеров, содержащих R2O≥1 мас. %, предусмотренного в [ГОСТ 10178-85 Портландцемент и шлакопортландцемент. Технические условия] с соблюдением в качестве обязательного предела в наноцементе (ЦНВ) не более 5,5 мас. % SO3;

- содержание в цементе модификатора в пересчете на нафталинсульфонат в пределах, обеспечивающих полноту его связывания клинкерными частицами при удельной поверхности ≥400 м2/кг, - не менее 1 мас. % при следующих дополнительных условиях: а) отсутствии в модификаторе примесей исходных материалов: нафталина и др. в соответствии с полнотой синтеза целевого вещества, определяемой химико-аналитическим и спектрофотометрическим (в ультрафиолетовом диапазоне частот) методами согласно [Вовк А.И. Бетоны с нафталинформальдегидными суперпластификаторами различного состава. Автореф. дисс. на соиск. уч. степ. канд. техн. наук. - М.: Изд. Ин-та железобетона и бетона. 1987. 24 с.], а также б) отсутствии пережога при распылительной сушке раствора модификатора, определяемого под оптическим микроскопом по темной сердцевине сухих сфер, полученных из капелек упомянутого раствора, чего не должно быть: характерный цвет высококачественного нафталинсульфонатного модификатора - коричневый, он должен состоять из шариков с блестящей поверхностью, соответствующих по фактуре и оттенку высококачественному растворимому кофе (здесь публикуется впервые).

Таков набор технических требований, известных, за малым исключением, из уровня техники, долженствующих гарантировать качество наноцемента (ЦНВ). Однако в большинстве публикаций о многочисленных работах, выполненных, начиная с 1991 г. и до настоящего времени без участия авторов ЦНВ, принявших участие в публикациях 1997 г., свободный модификатор в готовом цементе, как правило, не проверяют, хотя методы контроля - микроскопический [Скляренко И.Е., Юдович Б.Э. Определение содержания свободного органического компонента модификатора в вяжущем низкой водопотребности. / Труды НИИцемента, 1992, цит. соч. с. 245-254] и химический [Ковалева И.Е., Незнамова С.Г., Вдовиченко Г.А. и др. Контроль в ВНВ массовой доли водопонижающих органических компонентов модификаторов., там же, с. 228-244] не только достаточно известны [Юдович Б.Э., Дмитриев А.М., Зубехин С.А. и др. цит. соч., 1997], но и предусмотрены в качестве обязательных и подробно описаны в нормативном документе [ТУ на Д-ЦНВ, 2001, цит. док.]. Именно поэтому в упомянутых, по существу, кустарных работах не достигался не только в целом комплекс указанных технических свойств, но также по всем, без исключения, отдельным его позициям. Так, срок хранения этих цементов иногда объявлялся не более двух недель, хотя у авторов этих вяжущих и цементов они действительно сохранялись, как было установлено в заводских условиях, без потери не только марочной прочности (класса), но и 1-суточной прочности - от 9 до 12 лет (табл. 1 из работы [Юдович Б.Э. и др. Цемент низкой водопотребности: новые результаты и перспективы. // Цемент и его применение. 2006. №3. С. 80-84]). Таково же положение и по остальным свойствам. К сожалению, в течение долгого времени (с 1992 по 2001 гг.) запросы централизованных потребителей на цементы нового поколения (ВНВ, ЦНВ) были невелики вплоть до того, что временами эти цементы с участием авторов в наладке процесса выпускались только на одной помольной установке мощностью до 5 тыс.т/год под руководством В.В. Федунова, работавшего под эгидой ЦНИИ-26 (Центр. строительного института) Минобороны РФ; от последнего в числе авторов цементов нового поколения состоит Н.Ф. Башлыков - соавтор документов и публикаций [Руководство, 1992, цит. док.; ТУ 21-26-20-92 на ВНВ, цит. док.; Ioudovich В.Е. et al., 1997, op. cit; Юдович Б.Э. и др., 1997, цит. соч.; Юдович Б.Э. и др., 2006, цит. соч. и мн. др.], авторских свидетельств, патентов и т.д. В других организациях до последнего времени выпуски этих цементов производились практически без соблюдения технической документации на приватизированных помольных установках, ранее принадлежавших Минобороны, или вновь построенных, в том числе с применением вибрационных, планетарных мельниц или их модификаций, на которых заведомо сложно получить высококачественный продукт с применением нафталинсульфоната в качестве модификатора. Дело дошло до того, что бренд «вяжущие, или цементы низкой водопотребности (ВНВ или ЦНВ)» был настолько дискредитирован, что иногда утверждалось: описанный выше комплекс технических свойств вообще не достижим [Хохряков О.В., Хозин В.Г., Якупов М.И., Баишев Д.И., Сибгатуллин И.Р., Махдеев У.X. Опыт оценки сохраняемости свойств порошкообразных цементов низкой водопотребности // Известия Казанского гос. арх.-строит. ун-та (КГАСУ). 2012. №2(20). С. 214-220], причем описывались соответствующие опыты, в которых не приводились, и, вероятно, не выдерживались многие из описанных выше технологических условий. Так, из этой работы не известны требуемые для производства наноцемента показатели качества исходных материалов: по клинкерам - совпадение расчетного и фактического фазовых составов, наличие маргинальных фаз; по модификаторам - цвет, наличие остатков формальдегида и др.; по помолу - вибрационные мельницы, практически не позволяющие в общем случае производить наноцементы (ЦНВ); наконец, главное: упущен вопрос о наличии свободного модификатора в готовом продукте, а напрашивающееся объяснение всех отклонений качества продукта от описанного в наших работах заключается именно в присутствии свободного модификатора (см. об этом ниже в разделе описания, касающемся способа изготовления наноцемента (ЦНВ).

В результате участники рынка строительных материалов России привыкли к низкому качеству т. наз. «ВНВ и ЦНВ». Поэтому при фактическом возобновлении их производства по нормальным технологическим параметрам пришлось изменить название, чтобы продукция имела спрос.

Первым из новых названий было «цемент низкой водопотребности дезагрегированный…» [ТУ от 2001 г., цит. док.]. Но спрос оставался небольшим. Пришлось использовать принципиально новый термин «портландцемент с плотной контактной зоной» (ПЦ ПКЗ) [Юдович Б.Э., Зубехин С.А. Цементы с низкой водопотребностью и портландцемент с плотной контактной зоной. // International Analytical Review Alitinform (Алитинформ). 2010. №3. С. 20-23. №4. С. 22-26]. Он основан на наблюдениях контактных зон в цементном камне цементов нового поколения: продуктов гидратации с остатками исходных частиц цемента, с полностью гидратированными такими частицами, а также последними с наполнителями под растровым электронным микроскопом (РЭМ). В цементном камне ПЦ ПКЗ нет зон перехода между внутренним и внешним гидратными продуктами. (Отметим, что в терминологии, принятой в химии цемента [Тейлор X. Химия цемента. М.: Мир. 1996. 560 с., см. с. 245] внутренним продуктом называют гидраты внутри границ исходных частиц цемента, а внешним - снаружи от этих границ). В противоположность этому в цементном камне обычного портландцемента (с оговоркой о трудностях наблюдения) упомянутые границы все-таки просматриваются при любом возрасте образцов (см. об этом в [Тейлор, 1996, цит. соч., с. 257-259]). Спрос на этот цемент после взятия нового названия повысился, причем не на высококлассный, не содержащий минеральных добавок ПЦ ПКЗ (классов 82,5-92,5), получаемый домолом портландцемента класса 42,5 с модификатором нафталинсульфонатного типа проверенного качества, с выбором для домола портландцемент от надежных производителей, а на ПЦ ПКЗ класса 42,5 с 40-50% летучей золы, стоимость которого ниже примерно на 15% по сравнению с обычным портландцементом класса 42,5 за счет разности в ценах клинкера и летучей золы. Все упомянутые выше требования как механические, так и технологические при этом выдерживаются. Выпуск ПЦ ПКЗ в настоящее время продолжается.

Следующий вариант нового названия цементов-аналогов ЦНВ и ПЦ ПКЗ - наноцемент - был предложен М.Я. Бикбау [2012, цит. соч.] после открытия нанооболочек на частицах этих цементов. Название «наноцемент» присвоено рассматриваемому материалу на основании результатов наблюдений, проведенных в Метрологическом Центре ОАО «РОСНАНО» при помощи растровой электронной микроскопии высокого разрешения, позволивших растрового электронного микроскопа высокого разрешения, позволившего визуализировать нанооболочки модификатора на частицах клинкера в наноцементе [Сертификат соответствия на «наноцемент общестроительный», выданный ЗАО «ИМЭТ» 10.12.2012 органом по сертификации продукции АНО «НАНОСЕРТИФИКА»]. В настоящее время ведется подготовка к выходу предстандарта (ПНСТ) РФ [Проект 112 ПНСТ «Наноцемент общестроительный» 2013. 30 с.], который планируется представить на утверждение в качестве стандарта РФ в 2014 г. Тем самым все прежние наименования цементов нового поколения, получаемых путем нанокапсулирования частиц (включающего понятия прививки и наклеивания нанооболочек модификатора на клинкерные частицы при совместной с модификатором механохимической активации в процессе соизмельчения клинкера с модификатором) - ВНВ, ЦНВ, ПЦ ПКЗ и т.п. - могут быть объединены одним названием - наноцементы. В настоящее время определение наноцемента, составленное М.Я. Бикбау при участии авторов изобретения, представленное в [Проект 112, 2013, цит. соч.], следующее: «Наноцемент - это цемент, полученный на основе портландцементного клинкера, гипса или его производных, минеральных добавок а также органического модификатора на основе нафталинсульфонатов, путем совместного помола указанных компонентов до образования модификатором в измененном состоянии нанооболочек на частицах портландцементного клинкера». Под измененным состоянием понимается изменение модификатора в процессе помола. В работе [Шишкина Л.Д. и др., 1992, цит. соч., с. 131] показано, что нафталинсульфонат при помоле наноцемента обогащается кальцием из поверхностного слоя алита.

Поскольку указанное определение сертифицировано, то ниже в описании и формуле изобретения наименование «наноцемент» используется в качестве официально признанного. Но некоторые коллеги все еще считают не вполне правильным распространять его на ВНВ и ЦНВ, понимая наноцемент более узко, как материал, содержащий наночастицы. В противоположность этому ОАО «РОСНАНО» приняло решение (2008 г. [Сайт Российской национальной нанотехнологической сети http://www.rusnanonet.ru/tesaurus/ru/?PAGEN]), что для указанного наименования достаточно наличия в цементе элементов наноструктурных разм