Применение соединений, содержащих оксид алюминия и оксид кремния, для изготовления гидрофобного строительного изделия

Иллюстрации

Показать всеИзобретение относится к применению связующих систем для изготовления гидрофобного строительного материала, содержащих соединения, которые включают оксид алюминия и оксид кремния, для изготовления гидрофобного строительного изделия, отличающегося тем, что сумма оксидов, рассчитанная в виде Al2O3 и SiO2, в связующей системе составляет ≥40 мас.%, на основе безводной связующей системы, и угол смачивания капли масла, размещенной на поверхности выдержанного строительного изделия, составляет ≥90°, где выполнение определения угла смачивания предлагается выполнять под водой. Изобретение развито в зависимых пунктах формулы изобретения. Технический результат - получение гидрофильных строительных изделий, обеспечивающих возможность их легкого очищения. 15 з.п. ф-лы, 3 ил., 11 табл., 4 пр.

Реферат

Изобретение относится к применению связующих систем, которые включают соединения, содержащие оксид алюминия и оксид кремния, для изготовления гидрофобного строительного изделия, а также к гидрофобному строительному изделию, которое может быть получено таким образом.

Связующие вещества и строительные изделия указанного выше типа уже были описаны в наших более ранних, неопубликованных патентных заявках, обеспечивающих приоритет EP 10161010 от 26.04.2010. Тем не менее, содержание, по крайней мере, 25 мас.% стеклянных бус, в расчете на общую массу, является необходимым после отверждения, что не является случаем для настоящей заявки.

В общем, очищающая способность строительных изделий, изготовленных с применением неорганических связующих веществ, имеет большое значение. Органические загрязнения, в частности, приводят к видимым пятнам, которые трудно удалить с поверхности таких строительных изделий.

Портландцемент является известным неорганическим связующим. Это было впервые отмечено в патенте Великобритании BP 5022, и с тех пор было постоянное последующее развитие. Современный портландцемент содержит около 70 мас.% CaO+MgO, около 20 мас.% SiO2 и около 10 мас.% Al2O3+Fe2O3. Благодаря высокому содержанию CaO, он отверждается гидравлически. Обработанный портландцемент имеет ярко выраженную шероховатость и является трудно очищаемым.

Шлак в виде частиц от металлургических процессов может быть применен как латентные гидравлические связующие вещества как добавки к портландцементам. Активация с помощью сильных щелочей, таких как гидроксиды щелочных металлов, карбонаты щелочных металлов или жидкие стекла, также является возможной. Они могут быть использованы путем смешивания с наполнителями (к примеру, кварцевый песок, имеющий соответствующий размер частиц) и добавками, такими как строительные растворы или бетоны. К примеру, доменный шлак является типичным латентным гидравлическим связующим. Продукты, подвергнутые технологической обработке, в общем, имеют свойства гидравлических отвержденных систем.

Неорганические связующие системы, основанные на реактивных соединениях, основанных на SiO2 в комбинации с Al2O3, которые отверждаются в водной щелочной среде, также общеизвестны. Такие отвержденные связующие системы также называют как "геополимеры", и они описаны, к примеру, в EP 1236702 A1, EP 1081114 A1, WO 85/03699, WO 08/012438, US 4349386 и US 4472199. По сравнению с цементами, геополимеры могут быть дешевле и более устойчивы и могут иметь более благоприятный баланс выбросов CO2. Как реактивную смесь оксидов можно применять метакаолин, шлаки, зольные пыли, активированную глину или их смесь. Щелочная среда для активации связующего вещества обычно включает водные растворы карбонатов щелочных металлов, фториды щелочных металлов, гидроксиды щелочных металлов и/или жидкое стекло. В общем, поверхность геополимера является менее пористой, чем поверхность цемента.

EP 1236702 A1 описывает смесь строительного материала, содержащего жидкое стекло для изготовления строительных растворов, основанную на латентном гидравлическом связующем, жидком стекле и соли металла из группы "гидроксид металла, оксид металла, углеродсодержащая соль металла, серосодержащая соль металла, азотсодержащая соль металла, фосфоросодержащая соль металла, галогенсодержащая соль металла" как контрольном агенте, который является устойчивым к химическим веществам. Тут также является возможным применять шлаковый песок как латентный гидравлический компонент. Как соль металла, соли щелочных металлов, которые являются упомянутыми выше и применяются, являются, в частности, соли лития.

EP 1081114 A1 описывает смесь строительного материала для изготовления строительных растворов, которая является устойчивой к химическим веществам, где смесь строительного материала содержит порошок жидкого стекла и, по крайней мере, один отвердитель жидкого стекла. Кроме того, присутствует более 10 мас.%, по крайней мере, одного латентного гидравлического связующего и смесь строительного материала имеет, по крайней мере, один неорганический наполнитель.

В нашей более ранней, неопубликованной патентной заявке, обеспечивающей приоритет EP 09177153 от 26.11.2009, описаны системы, в которых связующее вещество отверждено в форме гибридной матрицы, которая показывает раннюю стойкость к кислотам, воде и щелочам. В этой ранней патентной заявке, применение согласно изобретению, как описано в настоящем изобретении, не описано.

Для защиты поверхностей строительных изделий, которые восприимчивы к загрязнениям, от внешних воздействий, могут быть обеспечены оба покрытия - гидрофобное покрытие и гидрофильное покрытие.

Для удаления загрязнений краской на наружных стенах, были разработаны системы антиграфити, и они уменьшают адгезию красок граффити к поверхности путем гидрофобизации. Такие покрытия являются описанными, между прочим, в WO 92/21729, WO 97/24407 и DE 19955047. Недостатками таких систем часто является низкая адгезия к подложке, низкая прозрачность, высокая цена и неудовлетворительная жесткость.

US 2008/0250978 описывает гидрофобное, самоочищающееся покрытие, которое достигается путем введения гидрофобизированных наночастичек (к примеру, микрокремнезема или оксида цинка). Эффективность покрытия поддерживают через несколько недель.

Один метод нанесения покрытия на продукт, сделанный из бетона или известкового раствора для улучшения адгезионных свойств, описан в DE 3018826. Возрастание гидрофильности достигается путем смешивания поливинилового спирта и борной кислоты в водном растворе, которые образуют гель в результате щелочности подложки.

Дополнительные гидрофильные покрытия и методы нанесения покрытий описаны в CN 101440168, EP 2080740 и US 4052347. Во всех этих покрытиях применяют органические добавки.

Применение диоксида титана (к примеру, рутила или анатаза) в строительных изделиях или покрывающих композициях также известно. Диоксид титана действует фотокаталитически, т.е. разлагает на составные части органические загрязнения окислительно, при УФ-облучении (с соответствующим введением добавки также при облучении в видимой области спектра). Гидрофильность поверхностей также может быть увеличена путем применения диоксида титана. Диоксид титана может в принципе быть применен в теле строительного изделия или как компонент покрывающей композиции.

К примеру, WO 08/079756 A1 описывает покрывающую композицию и покрытый объект, где покрывающая композиция включает фотокаталитические частички (к примеру, TiO2) и связующее вещество на основе силикатов щелочных металлов, дополнительно включает борную кислоту, бораты и их смесь. EP 2080740 A1 описывает гидрофильное покрытие, включающее диоксид титана и органическое соединение, основанное на эфире/олеате.

Тем не менее, применение диоксида титана (и, в частности, применение в теле строительного изделия) является дорогостоящим. В дополнение, фотокаталитическое самоочищение зависит от присутствия УФ-излучения. Фотокаталитическое самоочищение поэтому не может быть примененным, к примеру, во внутренней части или санитарном участке без дополнительных мер.

Изобретатели направляют цель, в основном, на избежание, по крайней мере, некоторых недостатков предшествующего уровня техники, обсуждаемых выше. В частности, должна быть найдена недорогая альтернатива вышеуказанным покрытиям, которые дают возможность легкого очищения строительных изделий. Следует избегать возможности удаления активных компонентов с поверхности строительного изделия и также необходимости отдельной операции по обновлению поверхности.

Вышеуказанные цели достигаются признаками, указанными в независимом пункте. Зависимые пункты относятся к предпочтительным воплощениям.

Неожиданно было обнаружено, что соединения, содержащие оксид алюминия и оксид кремния, дают, при частных смешанных соотношениях, гидрофильные свойства в отвержденном строительном изделии. Частным преимуществом является то, что это не эффект чистой поверхности, а скорее целый материал строительного изделия имеет эти свойства.

Настоящее изобретение обеспечивает применение связующей системы, включающей соединения, содержащие оксид алюминия и оксид кремния для изготовления гидрофобного строительного изделия, отличающееся тем, что сумма оксидов, вычисленных как Al2O3 и SiO2, в связующей системе составляет ≥40 мас.%, основанной на безводной связующей системе, и угол смачивания капли масла, размещенной на поверхности отвержденного строительного изделия, составляет ≥90°, где угол смачивания определен под водой.

Для целей настоящего изобретения, "соединениями, содержащими оксид алюминия и оксид кремния" являются соединения, которые включают алюминий, кремний и кислород. В количественном анализе, в общем, обычно приводится содержание алюминия и кремния в виде Al2O3 и SiO2, без фактического наличия алюминия и кремния в виде оксидов. Согласно изобретению, к примеру, силикаты, алюминаты, алюмосиликаты, смесь оксидов (к примеру, Al2Si2O7), цементы, SiO2 вместе с источником алюминия или Al2O3 вместе с источником кремния и т.д. являются также охваченными.

Согласно изобретению, "связующая система" включает соединения, содержащие оксид алюминия и оксид кремния. Предпочтительными компонентами связующей системы являются те, которые описаны ниже. Содержание оксида согласно изобретению рассчитано в процентах по массе (мас.%) на основе "безводной связующей системы", т.е. без воды, согласно изобретению, рассмотренной и рассчитанной как компонент связующей системы.

Как только связующая система приходит в контакт с водой, происходит размещение и отверждение связующей системы. Вода либо хранится отдельно от связующего и добавляется при необходимости (однокомпонентный состав), либо хранится вместе со щелочным активатором и добавляется при необходимости (двухкомпонентный состав). Это дает гидрофобное строительное изделие изобретения. Предпочтительные составы строительных материалов и строительных изделий указаны ниже. Для продукта, который будет считаться "отвержденным строительным изделием" в контексте настоящего изобретения, размещение и отверждение связующей системы должны протекать, по крайней мере, настолько отдаленно во времени, чтобы продукт снова не распался при добавлении избытка воды. Отвержденное строительное изделие преимущественно отвердевало в течение, по крайней мере, одного дня, преимущественно, по крайней мере, трех дней, особенно предпочтительно, по крайней мере, 7 дней и, в частности, по крайней мере 28 дней. Отверждение предпочтительно проводить при комнатной температуре. Тем не менее, отверждение в диапазоне от 0°C до 500°C, как правило, также включено согласно изобретению.

Гидрофильность "гидрофобного строительного изделия" является определенной значением угла смачивания капли масла, размещенной на поверхности отверженного строительного изделия. Если строительное изделие является пористым, капля масла будет, по крайней мере, частично абсорбированной поверхностью строительного изделия, так что динамическое определение угла смачивания является необходимым. В данном случае, динамическое определение угла смачивания осуществляется с помощью собственного метода измерения, который проводят под водой, который описан полностью в примерах.

Измерение угла смачивания под водой уместно в связи с тем, что в случае систем, которые являются особенно предпочтительными согласно изобретению, капли масла отделяются от поверхности гидрофобного строительного изделия только при добавлении воды. Для целей настоящего изобретения, "гидрофильность" означает угол смачивания ≥90°. При углах смачивания ≥135° также может быть использован термин "супергидрофильность". Особое предпочтение отдается системам, в которых капля масла отделяется после кратковременного воздействия воды. В этом случае, угол смачивания составляет 180°.

Относительно высокое содержание оксидов в обсуждаемом вопросе в связующей системе может быть преимуществом в системе в том случае, если она имеет тенденцию к повышению гидрофильности отвержденного строительного изделия. Сумма оксидов, рассчитанных как Al2O3 и SiO2, в связующей системе предпочтительно составляет ≥50 мас.%, особенно предпочтительно ≥60 мас.%, основанной на безводной связующей системе.

Большая гидрофильность дает больший угол контакта. Было найдено, что особенно предпочтительно, когда угол смачивания составляет ≥100°, предпочтительно ≥120°, в частности ≥135° (супергидрофильность).

Тем не менее, угол смачивания представляет собой не характеристический признак содержания оксида в связующей системе, как будет показано ниже. Есть системы, содержащие высокий уровень оксидов в обсуждаемом вопросе, но все равно показывающие низкие углы смачивания. Необходимо применять ≥40 мас.% таких оксидов и делать, таким образом, угол смачивания ≥90° в порядке повышения с полезной связующей системой.

Точное содержание SiO2 показывает преимущества достижения высокого угла смачивания. Содержание оксидов, рассчитанных как SiO2, в связующей системе должно предпочтительно быть ≥15 мас.%, особенно предпочтительно ≥25 мас.%, в частности ≥35 мас.%, основанного на безводной связующей системе.

Согласно изобретению, отсутствие диоксида титана является необходимым для достижения эффекта высокой гидрофильности и связано с легкой очищающей способностью поверхностей (эффект "легкого очищения"). Тем не менее, связующая система может необязательно также содержать соединения, содержащие оксид титана и/или диоксид циркония, т.е. соединения, включающие титан и/или цирконий и кислород. Сумма оксидов, рассчитанных как Al2O3, SiO2, TiO2 и ZrO2, в связующей системе составляет предпочтительно ≥41 мас.%, особенно предпочтительно ≥50 мас.% и, в частности, ≥60 мас.%, основанной на безводной связующей системе.

Содержание CaO должно быть намного ниже обычного содержания для систем, основанных на цементе. Чистый портландцемент содержит около 60 мас.% CaO. Во-первых, это тогда казалось бы арифметически едва возможным, чтобы достигнуть требуемого содержания Al2O3 и SiO2≥40 мас.%, как отмечено в начале, и во-вторых, высокое содержание CaO не является особенно эффективным в соответствии с изобретением. Содержание оксидов, рассчитанных как CaO, в связующей системе составляет предпочтительно ≤35 мас.%, более предпочтительно ≤30 мас.%, особенно предпочтительно от 8 до 28 мас.%, в частности от 12 до 25 мас.%, основанной на безводной связующей системе.

Было обнаружено, что композиция оксидов, в частности, отвечает за изобретательский эффект высокой гидрофильности и легкой очищающей способности. Эта композиция оксидов преимущественно достигается с помощью связывающей системы, включающей гидравлические, латентные гидравлические и/или пуццолановые связующие вещества и также силикат щелочного металла.

Гидравлическое связующее является, к примеру, выбранным среди портландцементов, глиноземных цементов и их смесей; содержание портландцементов и/или глиноземных цементов в связующей системе должно предпочтительно быть ≤30 мас.%, особенно предпочтительно ≤20 мас.%, в частности ≤10 мас.%, основанной на безводной связующей системе. Как показано ниже в экспериментальной части, строительные изделия, изготовленные из чистого портландцемента или глиноземного цемента (высокоалюминистый цемент), имеют очень маленькие углы смачивания.

Как указано выше, портландцемент содержит около 70 мас.% CaO+MgO, около 20 мас.% SiO2 и около 10 мас.% Al2O3+Fe2O3. Глиноземный цемент или высокоалюминистый цемент содержит от около 20 до 40 мас.% CaO, до около 5 мас.% SiO2, от около 40 до 80 мас.% Al2O3 и до около 20 мас.% Fe2O3. Эти виды цемента хорошо известны в предшествующем уровне техники.

Латентное гидравлическое связующее является выбранным из, к примеру, шлаков, в частности доменного шлака, шлакового песка, измельченного шлакового песка, электротермического фосфорного шлака, стального шлака и их смесей. Эти шлаки могут быть как промышленными шлаками, т.е. продуктами отхода промышленных процессов, так и синтетически воспроизводимыми шлаками. Последние являются предпочтительнее от индустриальных шлаков, так как промышленные шлаки не всегда доступны в достаточном количестве и качестве.

Для целей настоящего изобретения, латентное гидравлическое связующее предпочтительно представляет собой связующее, в котором молярное отношение (CaO+MgO):SiO2 находится в диапазоне от 0.8 до 2.5 и особенно предпочтительно в диапазоне от 1.0 до 2.0.

Доменный шлак является побочным продуктом доменного производства. Шлаковый песок является гранулированным доменным шлаком, и молотый шлаковый песок является тонко измельченным шлаковым песком. Молотый шлаковый песок отличается по своей тонкости помола и распределению частиц по размерам в зависимости от происхождения и формы обработки, с тониной помола, влияющей на реактивность. В качестве характерного параметра для тонины помола используются значения Блейна, которые обычно находятся в диапазоне от 200 до 1000 м2 кг-1, предпочтительно в диапазоне от 300 до 500 м2 кг-1. Чем тоньше помол, тем выше реактивность. Доменный шлак, в общем, включает от 30 до 45 мас.% CaO, от около 4 до 17 мас.% MgO, от около 30 до 45 мас.% SiO2 и от около 5 до 15 мас.% Al2O3, обычно около 40 мас.% CaO, около 10 мас.% MgO, около 35 мас.% SiO2 и около 12 мас.% Al2O3.

Электротермический фосфорный шлак является побочным продуктом производства фосфора. Он является менее реактивным, чем доменный шлак, и содержит от около 45 до 50 мас.% CaO, от около 0.5 до 3 мас.% MgO, от около 38 до 43 мас.% SiO2, от около 2 до 5 мас.% Al2O3 и от около 0.2 до 3 мас.% Fe2O3 и также фторид и фосфат. Стальной шлак является побочным продуктом различных процессов производства стали и имеет высокое непостоянство состава (см. Caijun Shi, Pavel V. Krivenko, Della Roy, Alkali-Activated Cements and Concretes, Taylor & Francis, London & New York, 2006, pp.42-51).

Пуццолановое связующее является выбранным, к примеру, из аморфного кремнезема, предпочтительно осажденного кремнезема, пирогенного кремнезема и микрокремнезема, матового стекла, золы, предпочтительно золы бурого угля и золы каменного угля, метакаолинов, натуральных пуццоланов, таких как туф, трасс и вулканический пепел, натуральных и синтетических цеолитов, а также их смеси. Обзор пуццолановых связующих веществ, которые являются пригодными для целей изобретения, может быть найден, к примеру, в Caijun Shi, Pavel V. Krivenko, Della Roy, Alkali-Activated Cements and Concretes, Taylor & Francis, London & New York, 2006, pp.51-63. Тестирование пуццолановой активности может быть осуществлено в соответствии с DIN EN 196, часть 5.

Аморфный кремнезем является все более активным, чем меньше диаметры частиц. Аморфный кремнезем представляет собой предпочтительно рентгеноаморфный кремнезем, т.е. кремнезем, который не показывает кристаллическое состояние на порошковой рентгенограмме. Для целей изобретения, матовое стекло также должно рассматриваться как аморфный кремнезем.

Аморфный кремнезем, применяемый согласно изобретению, предпочтительно имеет содержание, по крайней мере, 80 мас.%, предпочтительно, по крайней мере 90 мас.% SiO2. Осажденный кремнезем получают промышленным путем процессом осаждения, исходя из жидкого стекла. В зависимости от производственного процесса, осажденный кремнезем также называют силикагелем. Пирогенный кремнезем получают путем реакции хлорсиланов, таких как тетрахлорид кремния, в водородно-кислородном пламени. Пирогенный кремнезем представляет собой аморфный SiO2 порошок, имеющий диаметр частиц от 5 до 50 нм и удельную поверхность от 50 до 600 м2г-1.

Микрокремнезем является побочным продуктом кремниевого, ферросилициевого или циркониевого производства и также состоит в основном из аморфного SiO2 порошка. Частички имеют диаметры в диапазоне от 0.1 мкм до 1.0 мкм. Удельная площадь поверхности находится в диапазоне от 15 до 30 м2г-1.

Для сравнения, коммерческий кварцевый песок является кристаллическим и имеет сравнительно большие частички и сравнительно низкую удельную поверхность. В соответствии с изобретением, он служит в качестве инертного наполнителя.

Зольные пыли образуются, в частности, при сжигании угля в энергетических установках. Зола из класса C содержит, согласно WO 08/012438, около 10 мас.% CaO, в то время как зольные пыли из класса F содержат менее чем 8 мас.%, предпочтительно менее чем 4 мас.% и обычно около 2 мас.%, CaO. Содержание CaO золы класса C может в отдельных случаях быть до 25 мас.%.

Метакаолин является сформированным при обезвоживании каолина. В то время как каолин выделяет физически связанную воду при температуре от 100 до 200°C, дегидроксилирование с разрушением структуры решетки и формирование метакаолина (Al2Si2O7) происходит при температуре от 500 до 800°C. Чистый метакаолин соответственно содержит около 54 мас.% SiO2 и около 46 мас.% Al2O3.

Силикат щелочного металла предпочтительно выбран из соединений, имеющих эмпирическую формулу mSiO2·nM2O, где M представляет собой Li, Na, K и NH4 или их смесь, предпочтительно Na и K.

Молярное соотношение m:n является предпочтительным от 0.5 до 4.0, предпочтительно от 0.7 до 3.8, особенно предпочтительно от 0.9 до 3.7, в частности от 1.6 до 3.2.

Силикатом щелочного металла предпочтительно является жидкое стекло, особенно предпочтительно порошок жидкого стекла и, в частности, жидкое стекло натрия или калия. Тем не менее, также является возможным применять жидкие стекла лития или аммония и также смесь вышеупомянутых жидких стекол.

Вышеуказанное отношение m:n (также названное как коэффициент) должно предпочтительно не быть превышенным, так как в противном случае не может ожидаться полная реакция компонентов. Также является возможным применять нижний коэффициент, такой как около 0.2. Жидкие стекла, имеющие высшие коэффициенты должны быть доведены до коэффициентов в диапазоне согласно изобретению перед применением с помощью подходящего водного раствора гидроксида щелочного металла.

Калиевые жидкие стекла являются коммерчески доступными в первую очередь в виде водных растворов, так как они сильно гигроскопичны; натриевые жидкие стекла являются также коммерчески доступными в виде твердых частиц в выгодном диапазоне коэффициента. Содержание твердых частиц в водном растворе жидкого стекла, в общем, составляет от 20 мас.% до 60 мас.%, предпочтительно от 30 до 50 мас.%. Предпочтение отдается, в частности, калиевым жидким стеклам, так как они имеют более низкую тенденцию к выкристаллизации, чем натриевые жидкие стекла.

Жидкие стекла могут быть изготовлены промышленным способом путем плавлением кварцевого песка с соответствующими карбонатами щелочных металлов. Тем не менее, они могут также быть получены без труда из смеси реактивного кремнезема с соответствующими водными растворами гидроксидов щелочных металлов или карбонатов щелочных металлов. Поэтому вполне возможно в соответствии с изобретением заменить, по крайней мере, часть силиката щелочного металла смесью реактивного кремнезема и соответствующего гидроксида щелочного металла или карбоната щелочного металла.

Количество воды, необходимое для схватывания, как правило, составляет от 15 до 60 мас.%, предпочтительно от около 25 до 50 мас.%. Эти количества в дополнение к общей массе безводной связующей системы являются рассчитанными как 100 мас.%.

Гидравлическое, латентное гидравлическое и/или пуццолановое связующее и также силикат щелочного металла могут быть представлены вместе как один компонент в связующей системе изобретения. Это воплощение является предпочтительным согласно изобретению. Однокомпонентный препарат при необходимости смешивается с водой.

Тем не менее, гидравлическое, латентное гидравлическое и/или пуццолановое связующее также могут присутствовать в качестве первого компонента в связующей системе изобретения. В этом случае, силикат щелочного металла присутствует вместе с, по крайней мере, количеством воды, необходимым для схватывания в качестве второго компонента, который используется для смешивания с первым компонентом при необходимости.

Инертные наполнители и/или дополнительные добавки могут присутствовать в связующем веществе изобретения. Эти дополнительные компоненты альтернативно могут быть добавлены только при составлении известкового раствора, бетона и т.д.

Возможные инертные наполнители, являются, как правило, известными и представляют собой гравий, пески и/или пылевидные материалы, к примеру те, которые основаны на кварце, известняке, барите или глине, в частности кварцевый песок. Легкие наполнители, такие как перлит, кизельгур (диатомитовая земля), расширенная слюда (вермикулит) и вспененный песок, также могут применяться.

Возможными добавками являются, к примеру, известные пластификаторы (к примеру, поликарбоксилатные эфиры), пеногасители, агенты задержки воды, флюидизаторы, пигменты, волокна, дисперсионные порошки, увлажняющие агенты, ингибиторы, ускоряющие добавки, комплексообразующие вещества, водные дисперсии и реологические модификаторы.

Связующая система может быть использована, согласно изобретению в качестве составной части составов строительных материалов и/или для изготовления строительных изделий, таких как бетон, изготавливаемый по месту, готовые бетонные элементы, железобетонные изделия, бетонные блоки и также бетон, уложенный на строительной площадке, торкрет-бетон, бетонная смесь, строительные клеи и термоизоляционные композитные клеящие системы, системы для ремонта бетонных конструкций, однокомпонентные и двухкомпонентные герметизирующие цементные растворы, шпатлевки и композиции автоматического выравнивания, плиточные клеи, штукатурные покрытия, клеи и герметизирующие составы, покрытия и красящие системы, в частности, для туннелей, промливневых канализаций, предотвращающих разбрызгивание и конденсатных труб, сухие растворные смеси, растворы для заполнения швов, дренажные строительные растворы и/или ремонтные строительные растворы.

Изобретение дополнительно обеспечивает гидрофобное строительное изделие, которое может быть получено согласно изобретению.

Настоящее изобретение будет проиллюстрировано с помощью следующих примеров со ссылкой на прилагаемые чертежи. На чертежах:

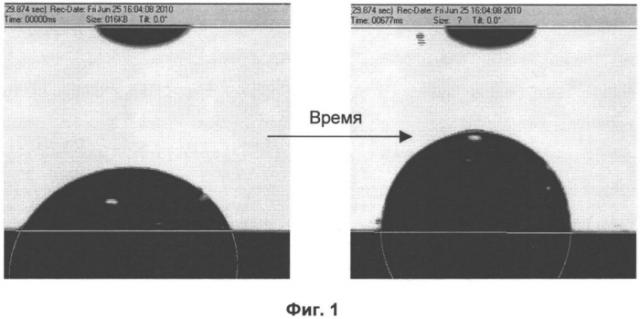

фиг.1 показывает динамическое поведение капли масла при измерении угла смачивания, включая оценку каплевидных форм;

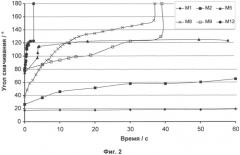

фиг.2 показывает графическое представление динамических измерений угла смачивания на различных образцах;

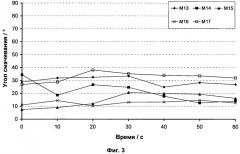

фиг.3 показывает графическое представление динамических измерений угла смачивания на различных контрольных образцах (не в соответствии с изобретением).

Примеры

Динамическое измерение угла смачивания в системе масло/вода/твердая частица

Углы смачивания измеряются с помощью унифицированной аппаратуры (Drop Shape Analysis Instrument Kruss DSA 10 от Kruss). Для этой цели тень (масло) капли записана с применением видеокамеры и оценивается с помощью компьютеризированного анализа изображений.

Для этой цели, 2.0 мкл масла (к примеру, машинное масло (предпочтительно), подсолнечное масло, парафиновое масло и т.д.) первоначально разместили на сухой подложке, которая была уравновешенной при 23°C и 50% относительной атмосферной влажности. Подложку с каплей масла помещают на дно оптической ячейки и ячейку вводят в прибор, измеряющий угол смачивания. Оптическая система настраивается для получения резкого изображения капли масла. Ячейка заполняется водой на протяжении 2-3 секунд с помощью широкой трубы. В то же самое время, начинается видеозапись и оптическая система изменяет фокусировку так как вода на пути луча изменяет фокус. В течение этого периода до 10 секунд существует неопределенность в отношении шкалы времени динамических измерений. Динамическое поведение во время этого периода времени не применяется для оценки конечного угла смачивания. Видео записывается до тех пор, пока капля масла становится отделенной или никаких существенных изменений в угле смачивания не наблюдается в течение более чем 30 секунд.

После окончания измерения, контур капли масла оценивается на отдельном изображении видео с помощью программного обеспечения "DSA" для цифрового анализа изображений, предоставленного производителем измерительного прибора. Для достоверной оценки формы капли и, таким образом, угла смачивания должен быть выбран подходящий метод подбора кривой, соответствующий форме капли. Было обнаружено, что эллиптическая или круговая подгонка, включая оценку тангенсов, является подходящей для широкого диапазона углов смачивания (см. фиг.1). В случае очень динамичной системы, в которой масляные капли быстро отделяются, формы капель, которые временно образуются, не могут всегда оцениваться с точки зрения классических форм капель. Это приводит к некоторой погрешности в определении угла смачивания посредством подгонки, не более чем 10°, как правило, около 5°. В динамических кривых измерений, эти эффекты могут появиться как внезапные небольшие скачки угла смачивания. Отделение, с другой стороны, может быть легко распознано и оценено - полученный угол смачивания свободно двигающейся масляной капли вводится вручную, как 180°. Все углы смачивания сохраняются в виде функции времени и могут быть использованы для дальнейших оценок.

Исходные материалы

- Портландцемент 52,5 R, содержащий около 22 мас.% SiO2, 4 мас.% Al2O3, 65 мас.% CaO и <1 мас.% оксидов щелочного металла; значения Блейна >380 м2кг-1;

- высокоалюминистый цемент (1) (Secar® 51, Kerneos Inc.), содержащий около 5 мас.% SiO2, 52 мас.% Al2O3, 37 мас.% CaO, <1 мас.% оксида щелочного металла, приблизительно 2 мас.% TiO2 и <0.5 мас.% ZrO2; значения Блейна >300 м2кг-1;

- высокоалюминистый цемент (2) (Thernal® White, Kerneos Inc.), содержащий около 2 мас.% SiO2, 68 мас.% Al2O3, 29 мас.% CaO, <1 мас.% оксида щелочного металла и <1 мас.% TiO2 плюс ZrO2;

- высокоалюминистый цемент (3) (Ciment Fondu®, Kerneos Inc.), содержащий около 5 мас.% SiO2, 38 мас.% Al2O3, 36 мас.% CaO, <1 мас.% оксида щелочного металла, приблизительно 2 мас.% TiO2 и <0.5 мас.% ZrO2;

- поликарбоксилатный эфир Glenium® 51 (BASF Construction Polymers GmbH);

- молотый шлаковый песок, содержащий около 34 мас.% SiO2, 12 мас.% Al2O3, 43 мас.% CaO и <1 мас.% оксида щелочного металла; значение Блейна >380 м2кг-1;

- микрокремнезем, содержащий >90 мас.% SiO2 и в каждом случае <1 мас.% Al2O3, CaO и оксид щелочного металла; удельная поверхность по методу БЭТ >15000 м2кг-1;

- зола каменного угля, содержащая около 50 мас.% SiO2, 26 мас.% Al2O3, 4 мас.% CaO и 5 мас.% оксида щелочного металла; значение Блейна >400 м2кг-1;

- метакаолин, содержащий около 56 мас.% SiO2, 41 мас.% Al2O3 и в каждом случае <1 мас.% CaO и оксид щелочного металла, удельная поверхность по методу БЭТ >10000 м2кг-1;

- кварцевый песок, имеющий 0.063 мм <d<0.40 мм;

- раствор гидроксида калия (10%-ного);

- натриевое жидкое стекло (коэффициент: 1.7; содержание твердых частичек: 40 мас.%);

- калиевое жидкое стекло (коэффициент: 1.0 или 2.0; содержание твердых частичек: 40 мас.%);

- диоксид титана, содержащий по крайней мере 99 мас.% TiO2 (Sigma-Aldrich);

- диоксид циркония, содержащий по крайней мере 99 мас.% ZrO2 (Sigma-Aldrich);

- порошок натриевого жидкого стекла (коэффициент: 1.0; содержание твердых частичек: 84 мас.%).

Приготовление образца

Все порошкообразные материалы предпочтительно являются сначала гомогенизированными и затем смешанными с жидким компонентом. В случае партий М1, М2 и М8, где применяется порошок жидкого стекла, подходящей жидкостью является вода. Остальные примеры представляют собой двухкомпонентные системы, где активатор в каждом случае добавляется отдельно. Смешивание осуществляется с помощью буровой машины и дискового смесителя при умеренной скорости вращения. Смеси сначала перемешивают около одной минуты до тех пор, пока сформируется однородная композиция. После выдерживания на протяжении трех минут, строительные растворы снова перемешивают и наносят толщиной в около 3-5 мм на смоченную поверхность плиты бетона. После хранения покрытых плит (7 дней при 23°C и 50% относительной влажности воздуха), осуществляются загрязняющие тесты с применением карандаша, красного вина, моторного масла и жевательной резинки. Указанные тестовые средства наносят на строительные растворы М1-М12, и покрытые бетонные плиты хранятся под водой на протяжении одного часа. После вынимания из водяной бани, поверхность покрытия очищается от избытка воды и определяется остаток загрязнения. На втором этапе оставшиеся пятна можно удалить позже с помощью ручной щетки.

Тест удаления среды оценивается по пяти классам:

++ легко удаляемое

+ удаляемое

○ частично удаляемое

- с трудом удаляемое

-- не удаляемое.

Ввиду актуальности для практического применения, все композиции связующего были смешаны с кварцевым песком. Композиции оксидов, показанные в Таблицах 1b, 2b и 3b, являются основанными только на безводных связующих веществах. Это означает, что кварцевый песок и вода не включаются в расчеты.

Пример 1

В Примере 1, две системы отсчета впервые рассмотрены с точки зрения их очищающей способности. В то время как М1 представляет собой обычный известковый раствор из портландцемента, экспериментальный состав М2 является чистым высокоалюминистым цементным известковым раствором. Таблица 1а показывает экспериментальные составы, Таблица 1b показывает композиции оксидов и Таблица 1 с показывает оценку очищающей способности.

| Таблица 1а | ||

| Экспериментальные составы, количество в граммах (г) | ||

| Исходные материалы | М1 | М2 |

| Портландцемент 52,5 R | 300 | |

| Высокоалюминистый цемент(1) | 300 | |

| Кварцевый песок | 700 | 700 |

| Эфир поликарбоксилата | 3 | |

| Вода | 135 | 150 |

| Таблица 1b | ||

| Композиции оксидов безводных связующих веществ (мас.%) | ||

| Оксиды | М1 | М2 |

| SiO2 | 23 | 5 |

| Al2O3 | 4 | 52 |

| CaO | 67 | 37 |

| K2O | 1 | <0.5 |

| Na2O | <0.5 | <0.5 |

| TiO2 | <0.5 | 2 |

| ZrO2 | <0.5 | <0.5 |

| Таблица 1с | ||

| Оценка очищающей способности | ||

| Загрязняющая среда | М1 | М2 |

| Цветной карандаш | - | - |

| Красное вино | - | ○ |

| Моторное масло | - | -- |

| Жевательная резинка | - | ○ |

Можно увидеть для обоих строительных растворов, что среда может быть удалена только частично и часто не на всех. Капля масла образует темное пятно, в то время как жевательная резинка сильно связывается с поверхностью цемента и не может быть удалена, не оставляя остатков.

Пример 2

В примере 2, различные смеси соединений, содержащих оксид алюминия и оксид кремния, рассмотрены в отношении их очищающей способности. Таблица 2а показывает экспериментальные составы, Таблица 2b показывает композиции оксидов, и Таблица 2с показывает оценку очищающей способности.

| Таблица 2а | |||||

| Экспериментальные составы, количество в граммах (г) | |||||

| Исходные материалы | М3 | М4 | М5 | М6 | М7 |

| Измельченный шлаковый песок | 200 | 200 | 150 | 200 | |

| Микрокремнезем | 100 | 150 | |||

| Зола каменного угля | 100 | 100 | |||

| Метакаолин | 200 | ||||

| Кварцевый песок | 800 | 700 | 700 | 700 | 700 |

| Раствор гидроксида калия (10%-ного) | 200 | ||||

| Натриевое жидкое стекло (коэффициент 1.7; содержание твердых частиц 40%) | 200 | ||||

| Калиевое жидкое стекло (коэффициент 1.0; содержание твердых частичек 40%) | 350 | 200 | 200 |