Биметаллическая гравитационная тепловая труба

Иллюстрации

Показать всеИзобретение относится к теплопередающим устройствам, а именно к гравитационным тепловым трубам, предназначенным преимущественно для использования при охлаждении грунта. Гравитационная тепловая труба имеет герметичный корпус с зонами 2 испарения, транспортной зоной 3 и зоной 4 конденсации. Корпус, выполненный с возможностью заправки жидким теплоносителем, изготовлен в виде заглушенной сверху и снизу стальной цилиндрической трубы 1, которая в зоне 4 конденсации заключена в трубу 5 из алюминиевого сплава с ребрами 6. Особенностью гравитационной тепловой трубы является то, что стальная цилиндрическая труба 1 имеет полученный горячим цинкованием слой покрытия 11 на наружной и 13 на внутренней поверхности, и то, что в зоне 4 конденсации она плотно контактирует с внутренней поверхностью трубы 5 своей наружной поверхностью через слой 11. Достигаемый технический результат заключается в предотвращении блокирования верхней части зоны конденсации неконденсирующимися газами и устранении факторов, ухудшающих тепловой контакт между стальной цилиндрической трубой 1 в зоне конденсации и алюминиевым оребрением 6, а также в уменьшении нарастания влияния этих негативных факторов со временем. 2 ил.

Реферат

Изобретение относится к теплотехнике, более конкретно - к теплопередающим устройствам, а именно к гравитационным тепловым трубам, преимущественно предназначенным для использования при охлаждении грунта с целью укрепления фундаментов и оснований различных сооружений, опор трубопроводов и линий электропередачи, насыпей автомобильных и железных дорог и др., сооружаемых на вечномерзлых грунтах и в областях с глубоким сезонным промерзанием.

Известна принципиальная конструктивная схема гравитационной тепловой трубы, представляющей собой герметичный заправляемый теплоносителем трубчатый корпус с зонами испарения, конденсации и транспортной зоной. В такой тепловой трубе происходит движение пара вверх за счет разности давлений насыщенного пара в зонах испарения и конденсации, а обратное движение жидкости осуществляется под действием силы тяжести (Политехнический словарь. М.,: "Советская энциклопедия", 1989, С. 524 [1]). Такая тепловая труба передает теплоту, поглощенную теплоносителем и отдаваемую им при конденсации во внешнюю среду, непосредственно контактирующую с наружной поверхностью трубы в зоне конденсации. Достоинством гравитационной тепловой трубы является возможность функционирования без подведения энергии под действием только факторов окружающей среды, таких как гравитация, температура и скорость движения воздуха, излучение природных и техногенных объектов.

Для обеспечения более интенсивной теплоотдачи корпус гравитационной тепловой трубы в зоне конденсации обычно снабжают оребрением, образующим вместе с частью корпуса трубы, на которой оно размещено, радиатор (см., например, патенты РФ №2349852, опубл. 20.03.2009 [2]; №2384672, опубл. 20.03.2010 [3]; №2384671, опубл. 20.03.2010 [4]).

Оребрение целесообразно выполнять из материала с более высокой теплопроводностью, чем у материала корпуса трубы. Наиболее распространено сочетание материалов, при котором корпус гравитационной тепловой трубы выполнен из стали, а оребрение в зоне конденсации - из алюминиевого сплава (А. Абросимов, С. Залетаев. Охладители грунта. Конструкции и методы расчета. Изд. Palmarium Academic Publishing, 2012, с. 20, 44 [5]).

Теплопередающая способность гравитационной тепловой трубы в значительной степени определяется эффективностью теплоотдачи в зоне конденсации, на которую может негативно влиять ряд взаимосвязанных факторов. Прежде всего, как показывает опыт эксплуатации гравитационных тепловых труб, верхняя часть оребрения радиатора может оставаться в процессе работы трубы ненагретой, т.е. фактически не участвует в выполнении своей функции охлаждения зоны конденсации. Это может быть объяснено тем, что внутри трубы неизбежно присутствуют неконденсирующиеся газы вследствие неидеального вакуумирования перед заправкой теплоносителем. Остатки присутствовавших в атмосферном воздухе азота и паров воды, будучи более легкими, чем пары большинства теплоносителей, скапливаются в верхней части трубы и преграждают доступ паров теплоносителя к стенке трубы, следствием чего и является блокирование зоны конденсации на части ее длины, выключающее из работы соответствующую часть оребренного радиатора. Однако опыт показывает также, что дальнейшее улучшение качества вакуумирования трубы перед заправкой теплоносителем, будучи технически сложным и дорогостоящим, практически не устраняет описанную причину снижения эффективности функционирования трубы. Авторами установлено, что указанные легкие неконденсирующиеся газы, главным образом, выделяются из внутренней поверхности стенки трубы на всем ее протяжении во всех трех зонах. Эта поверхность в реальных условиях производства и хранения заготовки будущей гравитационной тепловой трубы корродирована и имеет вследствие этого весьма развитую поверхность, адсорбирующую указанные газы из воздуха. В процессе эксплуатации трубы происходит десорбция этих газов во внутреннее пространство трубы, что и приводит к отмеченному выше явлению, практически независимо от качества вакуумирования перед заправкой теплоносителем, причем степень блокирования верхней части зоны конденсации может нарастать постепенно по мере десорбции.

Корродирование поверхности трубы оказывает влияние на эффективность теплоотдачи через оребрение радиатора и другим путем. В соответствии с распространенным способом получения биметаллического радиатора на стальную трубу надевают алюминиевую трубу, затем на роликовом стенде роликами прижимают алюминий к стали, одновременно деформируя алюминий с образованием ребер. Неравномерность распределения усилий прижатия алюминия к стали вызывает появление местных отслаиваний, вызванных осевым биением элементов роликового стенда, таких, как эксцентричность стальной трубы и роликов относительно оси стенда. Отслаивания, в свою очередь, приводят к увеличению контактного теплового сопротивления между корпусом трубы в зоне конденсации и ее оребрением и способны свести на нет преимущества, даваемые биметаллическим выполнением радиатора зоны конденсации.

Кроме того, в экстремальных климатических условиях эксплуатации биметаллической гравитационной тепловой трубы при высокой влажности окружающей среды развивается электрохимическая коррозия в месте контакта стали и алюминия, так как контактная пара "сталь-алюминий" имеет относительно большой электрический потенциал. Коррозия разрушает поверхностные слои стенки стального корпуса в месте контакта, что и приводит к увеличению контактного теплового сопротивления и к ухудшению теплопередающих характеристик трубы, нивелирующему преимущества биметаллической конструкции, причем данное ухудшение нарастает со временем.

К предлагаемой гравитационной тепловой трубе наиболее близка биметаллическая конструкция, известная из книги [5], в которой стальной цилиндрический корпус в зоне конденсации имеет оребрение из алюминиевого сплава.

Предлагаемое изобретение направлено на повышение теплопередающей способности гравитационной тепловой трубы за счет одновременного преодоления всех названных факторов, снижающих эффективность теплоотдачи в зоне конденсации через оребренный радиатор, а именно на устранение блокирования верхней части зоны конденсации и на уменьшение теплового сопротивления между стальным корпусом трубы и оребренным радиатором, а также на ослабление роста влияния этих факторов со временем.

Ниже при раскрытии частных случаев выполнения предлагаемой гравитационной тепловой трубы могут быть названы и другие виды технического результата, в конечном счете связанные с повышением теплопередающей способности тепловой трубы и ее долговечности при сохранении показателей качества функционирования.

Предлагаемая гравитационная тепловая труба, как и указанная наиболее близкая к ней известная труба [5], имеет герметичный корпус с зонами испарения, транспортной зоной и зоной конденсации, выполненный с возможностью заправки жидким теплоносителем и изготовленный в виде заглушенной сверху и снизу стальной цилиндрической трубы, которая в зоне конденсации заключена в оребренную трубу из алюминиевого сплава.

Для достижения названного выше технического результата в предлагаемой гравитационной тепловой трубе в отличие от наиболее близкой к ней известной трубы указанная стальная цилиндрическая труба имеет полученный горячим цинкованием слой покрытия на всей ее внутренней и всей наружной поверхности. При этом она плотно контактирует через указанный слой своей наружной поверхностью в зоне конденсации с внутренней поверхностью указанной оребренной трубы из алюминиевого сплава.

Благодаря наличию полученного горячим цинкованием слоя цинкового покрытия на внутренней поверхности стальной цилиндрической трубы предотвращается десорбция неконденсирующихся газов во внутреннее пространство корпуса гравитационной тепловой трубы в процессе ее эксплуатации. В результате количество этих газов ограничено тем, которое имело место в результате вакуумирования перед заправкой трубы теплоносителем и остается стабильным во времени.

Благодаря наличию полученного горячим цинкованием слоя цинкового покрытия на наружной поверхности стальной цилиндрической трубы обеспечивается отсутствие пустот между этой поверхностью и внутренней поверхностью алюминиевой оребренной трубы, образование которых, возможное в процессе накатки при изготовлении гравитационной тепловой трубы, могло бы приводить к увеличению контактного теплового сопротивления между стальным цилиндрическим корпусом и алюминиевой оребренной трубой. Одновременно наличие указанного слоя уменьшает контактный электрический потенциал (так как контактная пара "сталь-алюминий" заменяется парой "сталь-цинк") и тем самым способствует подавлению электрохимической коррозии в предлагаемой конструкции, а благодаря уменьшению коррозии предотвращает изменение упомянутого контактного теплового сопротивления во времени, а именно увеличение его в процессе эксплуатации трубы.

Следует обратить внимание на то, что описанный выше механизм действия указанного полученного горячим цинкованием слоя на обеих поверхностях стальной цилиндрической трубы заключается не в традиционной защите от коррозии, поскольку условия изготовления и хранения заготовки цилиндрического корпуса гравитационной тепловой трубы таковы, что ее поверхность перед цинкованием уже корродирована.

Реализуемая традиционным путем защита от дальнейшего корродирования всей поверхности цилиндрического корпуса гравитационной тепловой трубы, в том числе находящейся в более неблагоприятных условиях внешней поверхности, является косвенным следствием описанных мер, принятых для повышения теплопередающих свойств гравитационной тепловой трубы за счет повышения эффективности функционирования ее конденсатора.

Следует отметить также, что все названные эффекты при осуществлении изобретения с реализацией признака, характеризующего наличие слоя цинкового покрытия, полученного горячим цинкованием, неотделимы друг от друга и проявляются совместно. Более того, реализация какого-либо из этих эффектов в отдельности без одновременного получения других потребовала бы весьма серьезных дополнительных затрат и преодоления специфических трудностей технологического характера. Это объясняется тем, что горячее цинкование всей трубы (ее внутренней и наружной поверхностей) осуществляется технологически проще, чем цинкование только одной из этих поверхностей, и тем более проще, чем цинкование только части наружной поверхности, относящейся к зоне конденсации. Но особенно трудно было бы осуществить цинкование только внутренней поверхности.

Вместе с тем наличие слоя цинкового покрытия, полученного горячим цинкованием, обеспечивает не только общеизвестную защиту от коррозии как таковой (которая внутри трубы не столь интенсивна, как снаружи), но и ослабление действия неизвестных ранее и обнаруженных авторами механизмов снижения теплопередающей способности, специфичных для гравитационных тепловых труб, в том числе проявляющихся в специфичных для них суровых условиях эксплуатации.

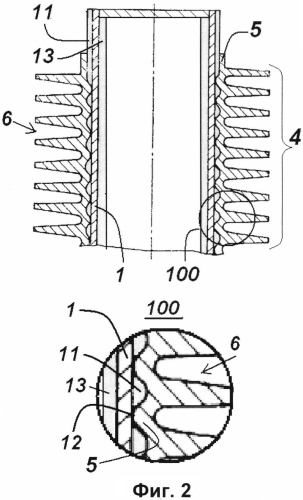

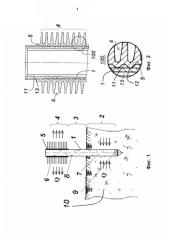

Предлагаемая гравитационная тепловая труба иллюстрируется чертежами, на которых схематически показаны:

- на фиг. 1 - гравитационная тепловая труба, установленная в охлаждаемом ею грунте;

- на фиг. 2 - зона конденсации в увеличенном масштабе при наличии полученного горячим цинкованием слоя покрытия наружной и внутренней поверхностей стальной цилиндрической трубы корпуса и в еще более крупном масштабе - фрагмент оцинкованной внутри и снаружи стальной цилиндрической трубы корпуса с алюминиевым оребрением.

Гравитационная тепловая труба (фиг. 1) имеет герметичный корпус с зонами испарения 2, транспортной зоной 3 и зоной 4 конденсации. Корпус выполнен с возможностью заправки жидким теплоносителем через не показанный на чертеже штуцер с адаптером и изготовлен в виде стальной цилиндрической трубы 1, заглушенной сверху и снизу. В зоне 4 конденсации стальная цилиндрическая труба 1 заключена в трубу 5 из алюминиевого сплава, имеющую оребрение 6, выполняющее вместе с самой алюминиевой трубой и частью трубы 1 в зоне конденсации роль радиатора. В качестве алюминиевого сплава могут быть использованы, например, сплавы АД-0, АД-1. Стальная цилиндрическая труба 1 контактирует своей наружной поверхностью с внутренней поверхностью алюминиевой трубы 5 через неразличимый в масштабе чертежа фиг. 1 слой покрытия, полученного горячим цинкованием. В качестве материала для изготовления цилиндрической трубы 1 может быть использована, например, сталь марки Ст. 20, которая образует лучшие пары с указанными алюминиевыми сплавами.

Полученный горячим цинкованием слой покрытия поверхности стальной цилиндрической трубы 1 имеется на всей ее наружной и всей внутренней поверхности во всех трех зонах 2-4. Упомянутый слой (позиции 11 и 13) показан на фиг. 2, представляющей изображение только транспортной зоны 4. Как и на фиг. 1, позицией 5 на фиг. 2 показана труба из алюминиевого сплава, а позицией 6 - оребрение этой трубы. В нижней части фиг. 2 в увеличенном масштабе показан фрагмент 100 верхней части этой фигуры. Этот фрагмент охватывает часть стенки стальной цилиндрической трубы 1, часть слоя 11 полученного горячим цинкованием покрытия на наружной поверхности трубы 1, часть слоя 13 полученного горячим цинкованием покрытия на внутренней поверхности трубы 1 и часть трубы 5 из алюминиевого сплава с ребрами 6. Можно видеть, что в показанном на чертеже случае в отдельных местах (позиция 12) деформированная поверхность трубы 5 может контактировать непосредственно с поверхностью стальной цилиндрической трубы 1, а в других местах - через материал цинкового покрытия 11. При отсутствии такого покрытия позиции 11 в нижней части фиг. 2 и другим аналогичным ей элементам чертежа соответствовали бы пустоты, увеличивающие контактное тепловое сопротивление.

При изготовлении предлагаемой гравитационной трубы стальную цилиндрическую трубу 1 подвергают горячему цинкованию путем погружения в ванну расплавленного цинка. Толщина покрытия составляет 80÷150 мкм. После этого на оцинкованную стальную трубу надевают алюминиевую трубу 5 требуемой длины и раскатывают роликами для образования биметаллического конденсатора с радиатором.

Как видно из приведенного выше краткого описания процесса получения цинкового покрытия, наиболее технологичен вариант конструкции, предусматривающий наличие полученного горячим цинкованием покрытия стальной цилиндрической трубы 1 одновременно на протяжении всех трех зон и с обеих сторон на наружной и внутренней поверхностях. Такое покрытие получить проще, чем только для части трубы, соответствующей зоне конденсации, или только для ее наружной поверхности; тем более сложно получить покрытие только внутренней поверхности.

Наличие слоя цинкового покрытия на внутренней поверхности трубы предотвращает десорбцию в рабочее пространство труб легких неконденсирующихся газов, скопление которых в верхней части указанного пространства могло бы сделать невозможным контакт испарившегося теплоносителя со стенкой трубы 1 в зоне 4 конденсации и тем самым блокировать передачу тепла от теплоносителя к верхней части оребренного радиатора.

Благодаря наличию покрытия из цинка на части наружной поверхности стальной цилиндрической трубы 1, соответствующей зоне 4 конденсации, в этой зоне обеспечивается хороший тепловой контакт указанной поверхности с внутренней поверхностью трубы 5, изготовленной из алюминиевого сплава. Это объясняется тем, что в процессе обжатия при изготовлении радиатора гравитационной тепловой трубы материал цинкового покрытия заполняет мелкие углубления, присутствующие на стальной заготовке цилиндрической трубы 1, и ликвидируются пустоты между указанными поверхностями, которые могли бы увеличивать тепловое сопротивление (см. выше текст, относящийся к позициям 11 и 13 на нижней части фиг. 2). Одновременно изменяются электрохимические свойства взаимодействия контактирующих друг с другом металлов. Следствием этого является уменьшение интенсивности коррозии стальной цилиндрической трубы 1 и предотвращается возникновение в процессе эксплуатации гравитационной тепловой трубы обычно порождаемых коррозией пустот между контактирующими поверхностями, которые могли бы увеличивать контактное тепловое сопротивление. В результате теплопередающие свойства гравитационной тепловой трубы становятся более стабильными во времени, что является особенно существенным при эксплуатации в суровых условиях окружающей среды, особенно для труб, погружаемых в грунт для защиты железнодорожных насыпей, фундаментов сооружений, опор линий электропередачи и т.п.

Следует заметить, что известны некоторые технические приемы, относящиеся к радиаторам теплотехнических устройств, использование которых применительно к радиатору гравитационной тепловой трубы могло бы способствовать повышению ее теплопередающей способности. В частности, в патенте РФ №2450880, опубл. 20.05.2012 [6], предлагается изменение технологии прокатки с применением специализированного оборудования, обеспечивающее, в конечном счете, более плотное контактирование поверхностей стальной и алюминиевой труб. Однако данный путь, связанный с усложнением технологического процесса изготовления оребренной зоны конденсации, не устраняет уже отмечавшийся недостаток традиционной биметаллической конструкции, связанный с электрохимической коррозией в контактной паре "сталь-алюминий". В авторском свидетельстве СССР №434252, опубл. 30.06.1974 [7], предлагается конструкция радиатора со свинцовой вставкой между стальной и алюминиевой трубами, а в авторском свидетельстве СССР №460918, опубл. 25.02.19751974 [8], - плакирование стальной трубы перед надеванием на нее алюминиевой трубы свинцом, оловом или цинком. Названные технические решения [6] - [8], будучи более сложными в реализации, вместе с тем направлены лишь на частичное решение задачи повышения теплопередающей способности трубы - путем улучшения теплового контакта стальной трубы с алюминиевым радиатором. Однако они не затрагивают специфичной именно для гравитационных тепловых труб задачи предотвращения явления блокирования зоны конденсации неконденсирующимися газами. Предлагаемое изобретение решает и эту задачу, т.е. является комплексным решением.

С точки зрения принципа действия предлагаемая гравитационная тепловая труба не отличается от наиболее близкой к ней известной трубы [5]. При использовании для охлаждения грунта корпус трубы устанавливают так, чтобы транспортная зона 3 находилась над поверхностью грунта 10 (фиг. 1). Корпус трубы заправляют жидким теплоносителем. Объем заправки определяют так, чтобы не допустить пересыхания потока 7 конденсата, капли 8 которого движутся по стенке стальной цилиндрической трубы 1 в нижнюю часть, где всегда должен быть небольшой избыток 9 конденсата. Возврат конденсата из зоны 4 конденсации, где происходит отвод тепла Q, в зону 2 испарения, где происходит подвод тепла Q к трубе, происходит через транспортную зону 3 под действием силы тяжести во встречном потоке пара. При этом поток конденсата занимает небольшую часть поперечного сечения стальной цилиндрической трубы 1 корпуса гравитационной тепловой трубы. Поэтому поток пара практически беспрепятственно проходит из зоны 2 испарения в зону 4 конденсации через транспортную зону 3.

Такая гидродинамическая картина определяет как малую инерционность процесса замораживания грунта, так и легкий (по требуемому перепаду температур) запуск гравитационной тепловой трубы в работу.

Циркулирующий парожидкостный поток теплоносителя переносит теплоту от грунта 10 в зону 4 конденсации, где через ребра 6 радиатора она передается конвекцией окружающему воздуху и излучением - в окружающее пространство. В ходе описанного процесса грунт вокруг зоны подвода тепла охладителя замораживается.

Источники информации

1. Политехнический словарь. М.: "Советская энциклопедия", 1989, с. 524.

2. Патент РФ №2349852, опубл. 20.03.2009.

3. Патент РФ №2384672, опубл. 20.03.2010.

4. Патент РФ №2384671, опубл. 20.03.2010.

5. А. Абросимов, С. Залетаев. Охладители грунта. Конструкции и методы расчета. Изд. Palmarium Academic Publishing, 2012, с. 20, 44.

6. Патент РФ №2450880, опубл. 20.05.2012.

7. Авторское свидетельство СССР №434252, опубл. 30.06.1974.

8. Авторское свидетельство СССР №460918, опубл. 25.02.1975.

Гравитационная тепловая труба, имеющая герметичный корпус с зонами испарения, транспортной зоной и зоной конденсации, выполненный с возможностью заправки жидким теплоносителем и изготовленный в виде заглушенной сверху и снизу стальной цилиндрической трубы, которая в зоне конденсации заключена в оребренную трубу из алюминиевого сплава, отличающаяся тем, что указанная стальная цилиндрическая труба имеет полученный горячим цинкованием слой покрытия на всей ее внутренней и всей наружной поверхности, через который последняя в зоне конденсации плотно контактирует с внутренней поверхностью указанной оребренной трубы из алюминиевого сплава.