Устройство для погружения в расплавляемых геологических породах

Иллюстрации

Показать всеИзобретение относится к средствам захоронения радиоактивных отходов (РАО) атомной энергетики и исследования глубинных слоев литосферы. Устройство содержит осесимметричную тепловыделяющую пространственную структуру (1), образованную тепловыделяющими и соединительными элементами (2, 3). Структура (1) выполнена в форме диска. Тепловыделяющие элементы (2) жестко связаны между собой соединительными элементами (3), выполненными из тугоплавкого материала. Элементы (2) расположены друг относительно друга с пространственными зазорами. Между поверхностями тепловыделяющих и соединительных элементов (2, 3) образованы проточные каналы (4), связывающие верхнюю и нижнюю торцевые поверхности структуры (1). Тепловыделяющие элементы (2) содержат герметичную оболочку, выполненную из тугоплавкого материала и заполненную активными радионуклидами и теплопроводящим наполнителем. Контейнеры (5), соединенные с верхней частью структуры (1), заполняются подлежащими захоронению РАО или используются для размещения измерительного оборудования. Технический результат - увеличение скорости погружения устройства, увеличение массы полезной нагрузки, включающей подлежащие захоронению РАО, и повышение надежности устройства. 22 з.п. ф-лы, 9 ил, 1 табл.

Реферат

Изобретение относится к техническим средствам погружения в глубокие геологические формации земной коры и может использоваться для захоронения радиоактивных отходов (РАО) и исследования геологических пород в глубинных слоях литосферы.

Известные в настоящее время методы погружения в расплавляемых горных породах основаны на использовании тепловыделяющих элементов или контейнеров, содержащих радиоактивные изотопы. При погружении контейнеров происходит расплавление горных пород за счет интенсивного тепловыделения, сопровождающего радиоактивный распад нуклидов, заполняющих герметичный корпус (оболочку). Погружение контейнера с капсулами РАО в расплавляемых геологических породах происходит под действием собственного веса. В процессе перемещения контейнера осуществляется дальнейшее проплавление геологических пород. При реализации данного метода возникают технические проблемы, связанные с неэффективным использованием тепловой энергии, выделяющейся в процессе радиоактивного распада нуклидов. Необходимо, чтобы выделяющаяся тепловая энергия максимально использовалась для нагрева зоны геологических пород, находящейся под нижней поверхностью контейнера. Кроме того, требуется обеспечить минимальный градиент температур между оболочкой контейнера и его центральной частью и минимальный уровень температуры в полости контейнера, при котором стабильно поддерживается процесс плавления геологических пород, контактирующих с внешней поверхностью контейнера. При данных условиях должны обеспечиваться прочностные характеристики и герметичность контейнера в течение длительного периода погружения устройства в расплавляемых геологических породах.

В авторском свидетельстве SU 826875 A1 (опубликовано 30.04.1992) описан процесс погружения в расплавляемых горных породах контейнера, заполненного подлежащими захоронению РАО. Согласно данному способу нуклиды, обладающие высоким уровнем активности, помещают во внутренний объем герметичного контейнера. Корпус контейнера выполняется из тугоплавкого материала, температура плавления которого превышает 2300°C. За счет тепловыделения температура поверхности корпуса контейнера должна поддерживаться в диапазоне от 1900°C до 2100°C.

Контейнер погружается в расплавляемых геологических породах под действием силы тяжести. Для этого средняя плотность устройства должна превышать плотность пород, расположенных под контейнером. Глубина погружения устройства в слои литосферы может быть более 30 км. В этом случае захоронение РАО происходит в подвижной части мантии Земли.

Способ захоронения РАО, основанный на методе погружения тепловыделяющего контейнера в расплавляемых породах, раскрыт в патенте RU 2152093 C1 (опубликован 27.06.2000). Способ включает бурение скважины и формирование в канале скважины полости-каверны диаметром до 6 м. Глубина массива каменной соли, в котором осуществляется бурение скважины, выбирается от 1 до 10 км. В полости-каверне создают вязкую среду путем закачивания растворителя каменной соли. После этого полость заполняют контейнерами (капсулами), содержащими РАО высокого и среднего уровня активности. Контейнеры погружаются в расплаве горных пород в результате интенсивного нагрева окружающей среды при радиоактивном распаде нуклидов. Каждый контейнер содержит прочную герметичную оболочку, выполненную из тугоплавкого и термостойкого материала. Оболочка имеет многослойную структуру с коррозионностойкими слоями. Форма корпуса контейнеров может быть различной: сферической или несферической с многосвязной поверхностью. Внешний диаметр сферических контейнеров составляет от 200 до 300 мм. Контейнеры заполняется РАО высокого и среднего уровня активности. Тепловыделение каждой капсулы составляет ~1 Вт, что соответствует активности радионуклидов 150÷200 Ки.

Погружение устройства в расплавляемых горных породах происходит при выполнении следующих условий: средняя плотность контейнера с РАО должна превышать плотность горных пород, расположенных под контейнером; температура плавления тугоплавкого материала, из которого выполнен корпус, должна превышать температуру плавления горных пород. Градиент температуры между поверхностью корпуса контейнера и вязкой средой (раствором каменной соли) необходимо поддерживать в диапазоне от 3°C до 10°C. При реализации способа контейнеры могут погружаться с начальной глубины 1÷1,5 км на глубину 5 км в течение одного года.

Устройство для погружения в расплавляемых горных породах, описанное в патенте RU 2137233 C1 (опубликован 10.09.1999), выполнено в виде контейнера (капсулы) в форме шара. Внешний диаметр корпуса контейнера может выбираться в широком диапазоне в зависимости от состава материалов, подлежащих захоронению. Поперечный размер (диаметр) контейнеров выбирается в диапазоне от 50 до 250 мм, что составляет 50÷80% от диаметра типовых обсадных труб буровых скважин. Герметичный контейнер выполняется с многослойным тугоплавким корпусом. Полость контейнера заполняется тепловыделяющими материалами, в том числе РАО, и опасными токсикантами. В наполнителе, выполненном из пористой керамики, размещается патрон с гранулированным сорбентом. Контейнеры помещаются в стволы скважин на глубину до 4,5 км. Далее контейнеры выдерживаются в кавернах в течение периода времени, необходимого для разогрева подстилающих пород. Выделяющиеся из рабочего материала летучие компоненты улавливаются гранулами сорбента. После расплавления подстилающих горных пород происходит перемещение контейнеров под действием собственной силы тяжести в глубинные слои литосферы.

В патенте RU 2510540 C1 (опубликован 27.03.2014) описан способ захоронения РАО и тепловыделяющая капсула, используемая для его осуществления. Тепловыделяющая капсула погружается в скважину, образованную в геологических формациях. В полости капсулы находится теплопроводящая матрица, насыщенная радионуклидами. В качестве первого компонента смеси используются долгоживущие изотопы трансурановых элементов или иные долгоживущие радионуклиды. В качестве второго компонента смеси применяют активные изотопы 90Sr и/или 137Cs. Количественный состав смеси радионуклидов выбирают из условия: мощность объемного тепловыделения должна превышать тепловую мощность, необходимую для расплавления геологических пород, расположенных под капсулой.

Наиболее близким аналогом изобретения является устройство для погружения в расплавляемых геологических породах, описанное в патенте RU 2535199 C1 (опубликован 10.12.2014). Устройство содержит герметичный контейнер, корпус которого выполнен из тугоплавкого материала и заполнен тепловыделяющими элементами и теплопроводящим наполнителем. Оболочки тепловыделяющих элементов заполнены РАО и активными радионуклидами. Корпус имеет две торцевые поверхности и боковую поверхность, имеющие осесимметричную форму. Высота H контейнера вдоль его оси симметрии и максимальный поперечный размер (диаметр) контейнера D в плоскости, перпендикулярной его оси симметрии, выбраны из условия: D>4H. Контейнер снабжен теплоизоляцией, расположенной со стороны верхней торцевой поверхности. На нижней торцевой поверхности корпуса выполнены выступы.

За счет выбора оптимальных размеров контейнера повышается эффективность использования энергии, выделяемой активными нуклидами. Выделяемая тепловая энергия концентрируется в области геологических пород, расположенной непосредственно под нижней торцевой поверхностью контейнера. Вследствие этого увеличивается скорость погружения контейнера, а также объем и масса полезной нагрузки.

При использовании устройства-прототипа и других известных аналогов возникают существенные потери энергии, связанные с обтеканием нижней торцевой поверхности (нижнего днища) контейнера. Расплав геологических пород, обтекая нижнюю поверхность днища, направляется в верхнюю часть проплавляемого канала через узкую кольцевую щель, образованную между периферийной частью боковой поверхности контейнера и твердыми геологическими породами, образующими стенку проплавляемого канала. Попадая в канал скважины над верхней поверхностью контейнера, расплав охлаждается и образует твердожидкостную смесь геологических пород в скважине над контейнером. Застывшая смесь геологических пород образует в канале скважины гидравлическую «пробку», препятствующую свободному перетеканию жидкого расплава от нижнего к верхнему днищу контейнера. Кроме того, при использовании одного герметичного контейнера, имеющего поперечные размеры от 0,5 до 1 м, ограничиваются возможности по снижению уровня максимальных температур и градиентов температур в элементах конструкции устройства.

Изобретение направлено на решение теплофизической задачи, заключающейся в снижении гидравлических и тепловых потерь в процессе обтекания расплавом геологических пород контейнера, заполненного подлежащими захоронению РАО. Решение данной задачи связано обеспечивается за счет разделения тепловыделяющего контейнера на отдельные механически связанные между собой в пространстве тепловыделяющие элементы.

Достигаемые с помощью устройства технические результаты заключаются в увеличении скорости погружения в расплавляемых геологических породах, увеличении массы полезной нагрузки, включающей подлежащие захоронению РАО, и повышении надежности устройства за счет эффективного использования выделяемой тепловой энергии и организации течения расплава геологических пород в вертикальном направлении при минимальных гидравлических потерях.

Устройство, предназначенное для погружения в расплавляемых геологических породах, содержит тепловыделяющие и соединительные элементы, образующие осесимметричную тепловыделяющую пространственную структуру в форме диска с верхней и нижней торцевыми поверхностями и боковой поверхностью. Высота Н пространственной структуры и ее максимальный размер D в плоскости, перпендикулярной оси симметрии пространственной структуры, выбираются из условия: D>4H.

Тепловыделяющие элементы связаны между собой соединительными элементами, выполненными из тугоплавкого материала, и расположены друг относительно друга с пространственными зазорами. Между поверхностями тепловыделяющих и соединительных элементов образованы каналы, связывающие верхнюю и нижнюю торцевые поверхности пространственной структуры. Данные каналы образованы в проницаемой пространственной структуре, которая не отделена от окружающей среды (окружающих геологических пород) внешней герметичной оболочкой - корпусом. Такая оболочка применяется, например, в устройстве-прототипе. При этом каждый тепловыделяющий элемент выполнен с индивидуальной герметичной оболочкой, изготовленной из тугоплавкого материала. Оболочка тепловыделяющего элемента заполняется активными радионуклидами и теплопроводящим наполнителем.

Технические результатов, проявляемые при использовании изобретения, обусловлены следующими теплофизическими и гидродинамическими процессами и явлениями.

С помощью тепловыделяющей пространственной структуры, образованной отдельными тепловыделяющими элементами, реализуется квазиодномерный режим тепловыделения и нагрева окружающих геологических пород. При данном режиме осуществляется интенсивный нагрев пород, находящихся непосредственно под нижней торцевой поверхностью пространственной структуры. Квазиодномерный режим тепловыделения реализуется при определенном соотношении размеров пространственной структуры D и H: D>4H. Данное условие выбора размеров пространственной структуры аналогично условию выбора размеров контейнера, заполненного тепловыделяющими элементами, которое используется в устройстве-прототипе (RU 2535199 C1).

Соотношение размеров D и Н обусловлено необходимостью концентрации (фокусировки) тепловых потоков в заданном направлении: тепловыделение со стороны нижней торцевой поверхности пространственной структуры должно превышать тепловыделение через боковую поверхность структуры. Для оценочного анализа, с целью минимизации площади поверхности, в качестве формообразующей боковой поверхности структуры используется цилиндрическая поверхность. Торцевые поверхности пространственной структуры выбираются плоскими. Источник тепловыделения, состоящий из совокупности связанных между собой тепловыделяющих элементов, создает равномерные тепловые потоки во всех направлениях, т.е. поверхностная плотность тепловыделения qТ одинакова по всей внешней поверхности пространственной структуры (qТ=const).

Данные условия можно формализовать в следующем виде:

QНЧ>QБЧ; QНЧ=qТSНЧ=qT·πD2/4; QБЧ=qТ·SБЧ=qТ·πDH;

где QНЧ - тепловой поток через нижнюю торцевую поверхность пространственной структуры; QБЧ - тепловой поток через боковую поверхность пространственной структуры; H и D - высота и диаметр (максимальный размер в плоскости, перпендикулярной оси симметрии) пространственной структуры.

При постоянной величине qТ вдоль внешней поверхности структуры отношение QНЧ>QБЧ принимает следующий вид: SНЧ>SБЧ. Из данного соотношения следует: D>4H.

Таким образом, при минимальной площади боковой поверхности тепловыделяющей пространственной структуры, имеющей форму прямого круглого цилиндра, квазиодномерный режим тепловыделения реализуется при выполнении условия: D>4H. Данное условие характеризует минимальное значение соотношения размеров D и H, следовательно, оно применимо и для других форм выполнения боковой и нижней торцевой поверхности пространственной структуры.

При выполнении условия выбора размеров пространственной структуры в значительной степени подавляется теплоперенос в горизонтальном направлении (в плоскости, перпендикулярной оси симметрии пространственной структуры). Следовательно, в случае выполнения условия D>4H тепловой поток, обеспечивающий расплавление геологических пород, расположенных под днищем контейнера, может составлять не менее 50% от общего теплового потока через всю поверхность структуры при условии подавления теплового потока через верхнюю торцевую поверхность структуры. В результате перераспределения тепловых потоков в окружающих геологических породах увеличивается скорость проплавления геологических пород вдоль направления движения устройства.

Наряду с перераспределением тепловых потоков с внешней стороны пространственной структуры происходит тепломассоперенос внутри структуры, состоящей из связанных между собой тепловыделяющих элементов. Внутренний тепломассоперенос обусловлен тем, что между поверхностями тепловыделяющих и соединительных элементов образованы каналы, связывающие верхнюю и нижнюю торцевые поверхности дискообразной структуры. По внутренним каналам устройства расплав геологических пород свободно перетекает из нижней области канала скважины, находящейся под нижней торцевой поверхностью структуры, в верхнюю область, расположенную над верхней торцевой поверхностью структуры. Следует отметить, что перетеканию расплава между противоположными торцевыми поверхностями устройства не препятствует внешняя герметичная оболочка (корпус устройства). Для каждого тепловыделяющего элемента используется индивидуальная герметичная оболочка, в полости которой находятся активные радионуклиды и теплопроводящий наполнитель.

Перетекание расплава в вертикальном направлении происходит при минимальных потерях энергии, так как суммарное гидравлическое сопротивление каналов, соединяющих противоположные торцевые поверхности структуры, мало по сравнению с гидравлическим сопротивлением кольцевого канала, образованного между периферийной частью устройства и стенкой канала скважины. Перетекание расплава через кольцевой канал характерно для устройства-прототипа и других известных аналогов. При использовании известных устройств расплав геологических пород концентрируется под нижней торцевой поверхностью тепловыделяющего контейнера и направляется в верхнюю часть канала скважины через узкий кольцевой канал, имеющий неравномерную по периметру ширину.

Таким образом, при использовании изобретения исключается необходимость дополнительного нагрева расплава в процессе его течения вдоль нижней торцевой поверхности устройства до кольцевого проточного канала и вдоль канала до верхней области скважины, расположенной над верхней торцевой поверхностью устройства. Расчетная температура расплава поддерживается в каждом внутреннем канале проницаемой пространственной структуры за счет теплопроводности и конвективного теплопереноса от поверхности тепловыделяющих элементов к расплаву, заполняющему внутренние каналы структуры. При использовании изобретения нагрев окружающих геологических пород до жидкого состояния определяется теплофизическими характеристиками геологической породы, средней величиной удельного объемного тепловыделения пространственной структуры и ее объемом при соотношении размеров D и H согласно условию D>4H.

Сочетание условий, определяющих внешнюю форму тепловыделяющей структуры, наличие в структуре внутренних проточных каналов и пространственное расположение связанных между собой малоразмерных тепловыделяющих элементов, позволяет реализовать с минимальными затратами энергии квазиодномерный режим тепловыделения и нагрева твердых геологических пород и транспортировку жидкого расплава в верхнюю часть скважины при погружении устройства. Выполнение устройства в виде пространственной структуры механически связанных между собой тепловыделяющих элементов обеспечивает уменьшение на порядок внешнего размера герметичной оболочки, заполняемой активными радионуклидами.

Следует отметить, что поперечный размер оболочки устройства-прототипа равен размеру тепловыделяющего контейнера в плоскости, перпендикулярной его оси симметрии. Данный размер составляет от 0,5 м до 1 м. В устройстве, выполненном согласно изобретению, используется совокупность малоразмерных тепловыделяющих элементов, механически связанных между собой тугоплавкими соединительными элементами. Оптимальный поперечный размер каждого тепловыделяющего элемента составляет от 0,5 см до 5 см. В этом случае существенно снижается градиент температур между центральной частью тепловыделяющего элемента, в которой находятся активные радионуклиды, и поверхностью герметичной оболочки, контактирующей с горячим расплавом. Вследствие уменьшения размера тепловыделяющих элементов снижается термическое сопротивление заполняющей рабочей среды, а также максимальный уровень температуры в центральной части рабочей среды.

В результате описанных выше явлений увеличивается скорость погружения устройства и масса полезной нагрузки, включающей подлежащие захоронению РАО, а также повышается надежность устройства за счет снижения термоупругих напряжений (деформаций) в элементах конструкции.

С целью повышения эффективности использования выделяемой радионуклидами энергии тепловыделяющие элементы могут быть выполнены с теплоизоляцией, размещенной на верхней части герметичной оболочки. В этом случае за счет экранирования тепловых потоков снижаются тепловые потери через верхнюю часть устройства, и выделяемая тепловая энергия концентрируется в направлении геологических пород, расположенных под нижней частью устройства.

На нижней торцевой поверхности тепловыделяющей пространственной структуры выполняются выступы, симметрично расположенные относительно оси симметрии структуры. Выступы используются с целью ограничения взаимодействия элементов конструкции с паром, образующимся при испарении воды, которая содержится в геологических породах в различных фазовых состояниях. Оптимальный размер выступов в вертикальном направлении выбирается в диапазоне от 1/5H до 1/3H, где H - высота пространственной структуры. Выступы могут быть выполнены в виде цилиндрических стержней либо в виде плоских рам или ребер, направленных от боковой поверхности пространственной структуры к центру нижней торцевой поверхности пространственной структуры.

Нижняя торцевая поверхность пространственной структуры может быть выпуклой, например, в форме эллипсоида вращения, либо плоской. Боковая поверхность структуры может быть образована цилиндрической, сферической или конической поверхностью.

Пространственная структура может состоять по меньшей мере из двух горизонтально расположенных слоев тепловыделяющих элементов, связанных между собой тугоплавкими соединительными элементами.

Расстояние L между близлежащими тепловыделяющими элементами целесообразно выбирать в диапазоне от 0,5d1/2 до 5d1/2 (см), где d - максимальный размер поперечного сечения герметичной оболочки тепловыделяющего элемента. В случае использования тепловыделяющих элементов с поперечным сечением в форме круга в качестве размера d используется диаметр кругового сечения. Диапазон оптимальных значений L определяется из следующего условия: время прогрева расплава геологической породы в пространстве между близлежащими тепловыделяющими элементами должно быть меньше времени опускания устройства в геологических породах на расстояние, соразмерное с поперечным размером тепловыделяющих элементов.

Данное условие следует из решения уравнений теплопроводности и может быть выражено в следующем виде: d/v>0,5·(L2/χ), где v - скорость перемещения устройства, χ - температуропроводность геологической породы. Для характерных значений скорости перемещения устройства v=10-3÷5·10-3 см/с и значений температуропроводности χ=0,01÷0,005 см2/с диапазон значений L составляет от 0,5d1/2 до 5d1/2 (см).

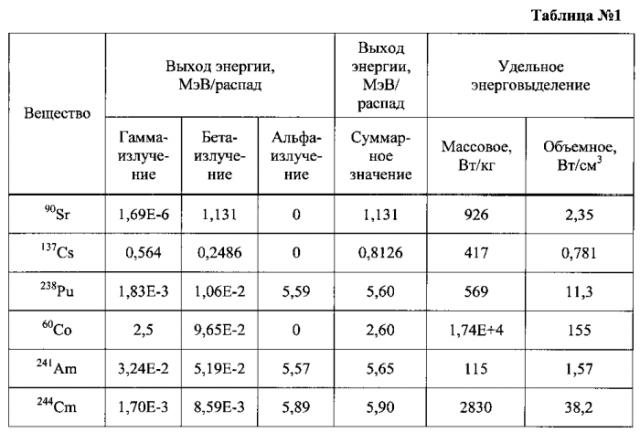

Герметичная оболочка тепловыделяющих элементов может быть выполнена сферической, цилиндрической или кольцеобразной формы. В качестве активных радионуклидов, заполняющих герметичную оболочку, могут использоваться химические соединения или смеси химических соединений, содержащие по крайней мере один из следующих изотопов: 90Sr, 60Со, 137Cs, 238Pu, 241Am, 244Cm. Данные изотопы обладают высокой объемной мощностью тепловыделения, достаточной для проплавления геологических пород. В таблице №1 представлены энергетические характеристики активных изотопов, обладающих необходимой удельной мощностью тепловыделения.

В смесь радионуклидов, заполняющих тепловыделяющие элементы, могут быть включены подлежащие захоронению долгоживущие радионуклиды. В качестве РАО могут использоваться изотопы трансурановых элементов из ряда: 237Np, 241Am, 243Am, 242Cm, 244Cm, а также иные долгоживущие изотопы, в том числе: 151Sm, 99Тс, 121mSn, 93Zr, 126Sn, 79Se, 135Cs, 107Pd, 129I, 166Ho, 108Ag, 158Tb, 94Nb.

В качестве теплопроводящего наполнителя герметичных оболочек тепловыделяющих элементов могут использоваться металлы или сплавы металлов из ряда: Pb, Al, Na, Hg, Zn, Sn, Bi; а также фториды металлов: Na, Ka, Li; или смеси фторидов металлов.

Устройство может включать в свой состав один или несколько контейнеров, соединенных с тепловыделяющей пространственной структурой со стороны верхней торцевой поверхности. Герметичная оболочка контейнера может быть заполнена подлежащими захоронению РАО. Контейнер может быть снабжен герметичным защитным корпусом, в котором размещается измерительное оборудование.

Далее изобретение поясняется описанием конкретных примеров выполнения устройства для погружения в расплавляемых геологических породах.

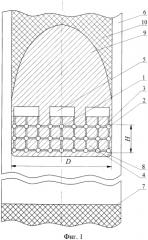

На прилагаемых чертежах изображено следующее:

на фиг. 1 - схема устройства, перемещающегося в расплавляемых геологических породах;

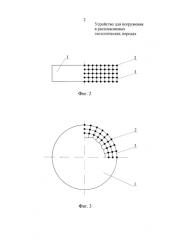

на фиг. 2 - схематичный вид сбоку на устройство со сферическими тепловыделяющими элементами (торцевые поверхности пространственной структуры имеют плоскую форму, боковая поверхность - цилиндрическую форму);

на фиг. 3 - вид сверху на устройство, изображенное на фиг. 2;

на фиг. 4 - схематичный вид сбоку на устройство с цилиндрическими тепловыделяющими элементами (торцевые поверхности пространственной структуры имеют плоскую форму, боковая поверхность - цилиндрическую форму);

на фиг. 5 - вид сверху на устройство, изображенное на фиг. 4;

на фиг. 6 - схематичный вид сбоку на устройство с кольцевыми тепловыделяющими элементами (нижняя торцевая поверхность пространственной структуры имеет форму эллипсоида вращения, боковая поверхность - цилиндрическую форму);

на фиг. 7 - вид сверху на устройство, изображенное на фиг. 6;

на фиг. 8 - схематичный вид сбоку на устройство с кольцевыми тепловыделяющими элементами (торцевые поверхности пространственной структуры имеют плоскую форму, боковая поверхность - коническую форму);

на фиг. 9 - вид сверху на устройство, изображенное на фиг. 8.

Устройство для погружения в расплавляемых геологических породах, изображенное на фиг. 1, представляет собой дискообразную тепловыделяющую пространственную структуру 1, образованную тепловыделяющими элементами 2, которые жестко связаны между собой соединительными элементами 3. Элементы 2 расположены друг относительно друга с пространственными зазорами. Между поверхностями тепловыделяющих и соединительных элементов 2 и 3 образованы каналы 4, которые связывают верхнюю и нижнюю торцевые поверхности структуры 1.

Тепловыделяющие элементы 2 расположены послойно: в виде плоских горизонтальных слоев, смещенных в вертикальном направлении на расстояние пространственного зазора. В каждом горизонтальном слое, который расположен перпендикулярно оси симметрии структуры 1, тепловыделяющие элементы 2 связаны соединительными элементами 3 в ряды, имеющие форму концентрических окружностей (см. фиг. 2 и 3). Ряды элементов 2, расположенные в каждой горизонтальном слое, связаны с помощью соединительных элементов 3 между собой и с рядами элементов, распложенными в близлежащих горизонтальных слоях. Тепловыделяющие элементы 2, расположенные в различных горизонтальных плоскостях (слоях), могут быть установлены непосредственно один под другим либо со смещением в горизонтальном направлении. Количество горизонтальных рядов зависит от выбранной высоты Н пространственной структуры 1, поперечного размера d элементов 2 и шага между ними в вертикальном направлении. На фиг. 2 и 3 изображена пространственная структура 1, включающая пять соединенных между собой горизонтальных слоев тепловыделяющих элементов 2.

Элементы 2 содержат прочную герметичную оболочку в форме сферы, заполненную радионуклидами и теплопроводящим наполнителем. Диаметр сферических элементов 2 выбирается в диапазоне оптимальных значений от 10 до 60 мм при толщине герметичной оболочки от 1 до 10 мм. В рассматриваемом примере осуществления изобретения диаметр тепловыделяющего элемента d составляет 10 мм, а толщина герметичной оболочки - 2 мм.

Температура плавления тугоплавкого материала, из которого выполняются оболочки элементов 2, превышает температуру плавления геологических пород. В качестве материалов оболочки применяются высокотемпературные коррозионностойкие стали, вольфрам, карбиды и нитриды тугоплавких металлов. В частности, могут использоваться карбиды и нитриды титана, вольфрама и гафния. В рассматриваемом примере герметичные оболочки тепловыделяющих элементов выполнены в виде многослойной композитной структуры из карбидов тугоплавких металлов. Такая оболочка обеспечивает коррозионную стойкость тепловыделяющих элементов в течение длительного погружения устройства в расплаве геологических пород.

Сферические тепловыделяющие элементы 2 жестко связаны соединительными элементами 3 в объемную конструкцию, представляющую собой пространственную решетку. Элементы 3 выполняются из тугоплавкого коррозионностойкого материала, в качестве которого используются карбиды титана, вольфрама и гафния.

На верхней части тепловыделяющих элементов 2 расположен слой теплоизоляции толщиной 5 мм (на чертеже не показан). Теплоизоляция верхней части тепловыделяющих элементов обеспечивает экранирование и перераспределение тепловых потоков, что необходимо для эффективного использования выделяемой энергии при расплавлении геологических пород, расположенных непосредственно под нижней торцевой поверхностью устройства.

Пространственная структура 1 (см. фиг. 2 и 3) имеет форму диска диаметром D=1 м и высотой H=0,16 м (D=6,25H). Верхняя и нижняя торцевые поверхности структуры 1 в рассматриваемом примере имеют плоскую форму. Боковая поверхность структуры 1 образована цилиндрической поверхностью. Геометрические размеры D и H выбираются из условия: D>4H. При данном соотношении размеров реализуется квазиодномерный режим тепловыделения, обеспечивающий нагрев расплавляемых геологических пород преимущественно в направлении погружения устройства.

При использовании пространственной структуры 1 в форме цилиндрического диска (см. фиг. 2 и 3) тепловыделяющие элементы 2 расположены в горизонтальных плоскостях, перпендикулярных оси симметрии устройства. Элементы 2 механически соединены между собой элементами 3 в кольцевые ряды. Для рассматриваемого варианта выполнения структуры 1, выбраны следующие геометрические размеры, определяющие взаимное расположение и количество элементов 2 и, соответственно, среднюю величину удельного тепловыделения. Шаг между близлежащими тепловыделяющими элементами в кольцевом ряду составляет 20 мм. Шаг между близлежащими кольцевыми рядами элементов 2 в горизонтальной плоскости равен 30 мм. Шаг между близлежащими элементами 2, расположенными в двух горизонтальных слоях структуры 1, равен 40 мм.

Выбранные расстояния между близлежащими элементами 2 соответствуют условию: L=(0,5÷5)d1/2 (см), где L - расстояние между близлежащими тепловыделяющими элементами, d - максимальный размер поперечного сечения герметичной оболочки тепловыделяющего элемента. Оптимальный диапазон значений L составляет от 5 до 100 мм. При расчетных значениях L выделяемая тепловая энергия наиболее полно используется для нагрева расплава геологической породы, заполняющего пространство между тепловыделяющими элементами. Согласно данному условию время нагрева расплава геологических пород до температуры плавления в пространственном зазоре между близлежащими элементами 2 должно быть меньше времени погружения устройства в вертикальном направлении на расстояние, сравнимое с поперечным размером элементов 2.

Герметичная оболочка каждого тепловыделяющего элемента заполнена смесью радионуклидов и теплопроводящим наполнителем. В качестве основного компонента радионуклидов, обеспечивающего нагрев геологических пород до требуемого уровня температур, используется смесь изотопов, выбранных из ряда: 90Sr, 60Со, 137Cs, 238Pu, 241Am, 244Cm. Данные радионуклиды обладают высокой удельной мощностью тепловыделения, достаточной для расплавления геологических пород (см. таблицу №1).

В рассматриваемом примере используется смесь радиоактивных изотопов, содержащая изотоп 90Sr (основной тепловыделяющий изотоп) и РАО, подлежащие захоронению. РАО включают долгоживущие изотопы трансурановых элементов, например: 237Np, 241Am, 243Am, 242Cm, 244Cm. В состав РАО также могут входить следующие долгоживущие изотопы: 151Sm, 99Тс, 121mSn, 93Zr, 126Sn, 79Se, 135Cs, 107Pd, 129I, 166Ho, 108Ag, 158ТЬ, 94Nb. Количественный состав смеси нуклидов выбирается исходя из условия, согласно которому мощность объемного тепловыделения смеси нуклидов должна превышать тепловую мощность, необходимую для расплавления окружающих геологических пород, расположенных под нижней торцевой поверхностью пространственной структуры.

В качестве теплопроводящего наполнителя герметичной оболочки элементов 2 используется вещество, обладающее высокой теплопроводностью и пластичностью. Данные свойства наполнителя позволяют снизить термоупругие напряжения в тепловыделяющих элементах. Вследствие этого обеспечивается прочность оболочки элементов 2 в условиях высокого внешнего давления в течение длительного срока эксплуатации устройства (до 5 лет).

В качестве теплопроводящего наполнителя могут использоваться металлы и сплавы металлов с температурой плавления ниже температуры плавления окружающих геологических пород. Для геологических пород, состоящих из гранитоидов, базальтов и солевых пластов, температура плавления наполнителя должна быть менее 1000°C. Наполнитель может содержать металлы: Pb, Al, Na, Hg, Zn, Sn, Bi; а также сплавы перечисленных металлов. В рассматриваемом примере в качестве наполнителя используется смесь фторидов натрия, калия и лития.

Средняя объемная плотность устройства должна превышать не менее чем на 10% плотность окружающих геологических пород для осуществления непрерывного погружения устройства в расплавляемых породах под действием силы тяжести. Расчетная средняя плотность устройства обеспечивается за счет его конструкции и выбора конструкционных материалов в зависимости от конкретного вида и структуры геологических пород, расположенных вдоль направления погружения устройства.

На пространственной структуре 1 со стороны ее верхней торцевой поверхности закрепляются контейнеры 5. В контейнерах 5 размещается оборудование, предназначенное для исследования глубинных слоев литосферы Земли, в том числе средства измерения физических и химических характеристик геологических пород, и приемопередающее оборудование для обмена информацией с наземным пунктом управления. Контейнеры 5 выполняются с герметичным защитным корпусом, в котором размещается измерительное и приемопередающее оборудование. Контейнеры 5 могут использоваться для захоронения РАО. В этом случае подлежащие захоронению РАО помещаются в прочную герметичную оболочку контейнера.

Устройство, изображенное на фиг. 1, находится в канале скважины, образованной в геологических породах 6 земной коры. Устройство перемещается под действием силы тяжести к верхнему слою мантии 7, расположенному на расстоянии от 20 до 30 км от поверхности Земли. Под нижней торцевой поверхностью структуры 1 находится тонкий слой 8 жидкого расплава геологической породы. Расплав образуется под действием тепловой энергии, выделяемой активными радионуклидами, заполняющими элементы 2. Над верхней торцевой поверхностью структуры 1 расположена зона 9 жидкого расплава, перетекающего через структуру 1 по каналам 4. Выше зоны 9 расположена зона 10 остывшего и затвердевшего расплава геологических пород.

В тепловыделяющей пространственной структуре, изображенной на фиг. 4 и 5, используются тепловыделяющие элементы 11, имеющие цилиндрическую форму. Элементы 11 выполнены в виде параллельно расположенных герметичных цилиндрических трубок с закрытыми торцевыми частями. Элементы 11 расположены послойно в горизонтальных плоскостях и связаны между собой с помощью соединительных элементов 12 в горизонтальном и вертикальном направлениях. Количество горизонтальных слоев для рассматриваемого варианта равно четырем при шаге между близлежащими тепловыделяющими элементами, расположенными в двух горизонтальных плоскостях, равном 30 мм. Шаг между близлежащими тепловыделяющими элементами 11, расположенными в одной горизонтальной плоскости, равен 30 мм. Диаметр поперечного сечения герметичной оболочки элементов 11 составляет 10 мм. Толщина герметичной оболочки равна 2 мм.

Пространственная структура, образованная цилиндрическими тепловыделяющими элементами 11 и соединительными элементами 13, имеет форму диска диаметром D=1 м и высотой H=0,1 м (D=10H). Верхняя и нижняя торцевые поверхности пространственной структуры в рассматриваемом примере имеют плоскую форму. Боковая поверхность структуры образована цилиндрической поверхностью. Тепловыделяющие элементы 11, расположенные в различных горизонтальных плоскостях, могут быть установлены непосредственно один под другим либо со смещением в горизонтальном направлении. В случае размещения элементов 11 в соседних горизонт