Способ интерпретации измерений скважинного дебита во время скважинной обработки

Иллюстрации

Показать всеИзобретение относится к обработке скважин и разработке месторождений и, в частности, системе и способу интерпретации дебита потока во время скважинной обработки. Технический результат заключается в эффективности стимуляционной обработки за счет получения знаний о распределении потока на рабочем интервале в режиме реального времени. Способ включает этапы, на которых размещают комплект нижней части буровой колонны (КНБК) в стволе скважины. Причем КНБК содержит нагнетательный порт для выдачи текучей среды в скважины, первый датчик, расположенный над нагнетательным портом, и второй датчик, расположенный под нагнетательным портом. Каждый из первого датчика и второго датчика генерирует сигнал обратной связи, представляющий собой скорость потока текучей среды на участке ствола скважины. Определяют приблизительную глубину участка КНБК в стволе. Формируют модель данных, основанную на наборе инструкций, причем модель данных представляет по меньшей мере характеристики потока текучей среды в стволе скважины, при этом модель данных получают из сигнала обратной связи и приблизительной глубины нагнетательного порта. Анализируют модель данных для экстраполяции характеристик формации. 3 н. и 17 з.п. ф-лы, 3 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Описанное в данном разделе раскрывает информацию, связанную с данным изобретением, и может не входить в существующий уровень техники.

Настоящее описание, в целом, относится к обработке скважин и разработке месторождений и, в частности, системе и способу интерпретации дебита потока во время скважинной обработки.

Во время нагнетательной обработки выполняют нагнетание кислоты или флюидов других типов, и химикалий, обычно применяемых на нефтяных и газовых скважинах для повышения их продуктивности на углеводороды. Скважины во время обработки часто включают большие участки перфорированной обсадки и участки без обсадки, варьирующиеся по своим петрофизическим свойствам. Большая часть проницаемых пластов пробуриваемого участка или участок формации часто поглощает основную часть рабочей текучей среды. В результате рабочая текучая среда, нагнетаемая в скважину, может не достигать нужных пластов формации, подлежащих обработке. Для достижения эффективного распределения рабочей текучей среды в процессе обработки часто используют направляющие агенты, такие как химический или насыпной материал, для уменьшения оттока в более проницаемые пласты, не требующие значительной обработки, и увеличения оттока в менее проницаемые пласты. Некоторые примеры этих обработок включают обработку кислотами, гидроразрыв пласта, водяную или газовую отсечку, и другие типы разрушающей обработки.

Альтернативным способом нагнетания рабочего раствора в скважину является проведение обработки с помощью колтюбинга, который может быть размещен в скважине для впрыска текучей среды непосредственно в пласты, требующие подключения во время нагнетания или откачки, или прилегания к пластам, требующим нагнетания стимулирующего раствора. Однако данная технология возможна при условии, если оператор заранее знает, какой пласт требует обработки направляющим агентом, и какой - стимулирующей текучей средой. В скважине с длинным пористым или открытым участком и высоконеоднородным или неизвестным породным составом, которой может быть обычная или горизонтальная скважина, знания про распределение потока на рабочем интервале является весьма желательным для эффективной обработки.

Традиционные измерения потока в скважине выполняются с помощью учета продуктивности с использованием расходомера для измерения углеводородного продуктивного дебита или нагнетательного дебита в скважину как функцию глубины. Учет продуктивности обычно выполняется после скважинной стимуляционной обработки, и не подходит для непрерывного получения данных для выполнения корректировок в режиме реального времени во время обработки, для оптимизации результата. Учет продуктивности обычно использует датчик типа вертушки, непригодный для обоих химических нагнетательных обработок и для колтюбинговых операций, поскольку они могут быть легко забиты мусором или повреждены им. Для надежного применения в колтюбинговых операциях необходим более прочный и непроникающийся расходомер. В дополнение к этому для нагнетательной обработки, использующей колтюбинг, раствор может течь в любом направлении из нагнетательных портов, расположенных на КНБК, надетых на концы колтюбинга. Поэтому желательны расходомеры, смонтированные и на приточном, и на откачивающем портах, иногда обозначаемых как измерительные инструменты для дифференциального потока (или DFLO). Детальные описания таких устройств можно найти в публикации к US №2007/0289739 «Fluid Diversion Measurment Methods and Systems», на имя Copper и др. Измеритель потока в стволе скважины измеряет скорости потока. Измеренные скорости затем переводятся в значение скорости потока, из которого расход текучей среды в скважине на глубине измерения получают умножением значения скорости на известное поперечное сечение скважины для обсаженной скважины, или измерения с помощью поддержки или суппорта в открытом стволе скважины.

Как только расход (например, скорости потока) измерен с помощью датчиков, данные измерения передаются по электрическим или оптоволоконным кабелям, размещенным в колтюбинге, или с помощью иных телеметрических средств, на приемные устройства, расположенные на поверхности, для компьютерной обработки с целью выдачи инженерному надзору за процедурой. В то время, как расход или скорость могут быть использованы специалистами сами по себе, другие величины, полученные из измеренных значений, вкупе с измерением давления в стволе должны быть более информативны для определения состояния ствола скважины, особенно значения оттока в породы пласта-коллектора на глубине измерения.

В традиционном учете дебит из каждого пластового интервала (или дебит по направлению в него случае нагнетания) определяется путем деления пошаговых изменений измеренного расхода через ствол на пошаговую глубину нахождения учетного устройства вдоль нее, например, q(z) = dQ/dz, где «q» - это значения расхода в формацию на единицу глубины, «Q» - измеренное значение расхода в стволе, и «z» - глубина. Эта техника действительна до тех пор, пока распределение потока в или из пласта «q» не изменяется на протяжении периода проведения учета.

Однако во время скважинной обработки, особенно во время кислотной обработки, значение производительности в разные пласты постоянно изменяется после каждой стимуляции пластов для увеличения их пропускной способности или временного уменьшения пропускной способности в результате откачивающего агента. Поэтому значения производительности, получаемые из традиционного учета производительности, могут весьма сильно вводить в заблуждение, поскольку значение потока в каждый пласт получается в момент, когда датчик находится на соответствующей глубине, но может изменяться, когда датчик двигается на другую глубину. Значение производительности, полученное таким способом, отражает замеренное значение в расположении датчика, проходящего по скважине, лучше, чем настоящая производительность в пласте. Они одинаковы в случае стационарного состояния потока (например, потоковая производительность остается постоянной на протяжении времени), что является случаем учета продуктивности, но не в случае типичной нагнетающей обработки, где профиль потока постоянно меняется. Кроме того, способ также уязвим к изменениям в системе параметров, могущих изменить измеренные значения расхода, включая колебания в работе насосов, вращение инструмента и другие возможные причины. Поэтому изменение этой техники является желательной для безошибочной интерпретации измерений расхода во время этих процедур.

Данное раскрытие предлагает несколько способов для количественной оценки коллектора и определения распределения потоков в нем от измерений скважинного потока. Эти способы детально описаны ниже.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Реализация способа определения распределения потока в пласте, через который проходит скважина, включает следующие этапы: позиционирование нижней части бурильной колонны, при этом бурильная колонна имеет нагнетательный порт для впрыска текучей среды в ствол скважины, первый датчик, расположенный над нагнетательным портом, и второй датчик, расположенный под впрыскивающим портом, где оба датчика выдают сигнал обратной связи, отражающий скорость потока текучей среды на участке в стволе скважины; определение приблизительной глубины участка, где расположен низ бурильной колонны; создание модели данных, основанных на наборе инструкций, где модель данных представляет собой как минимум характеристику потока текучей среды в скважине, где модель данных получают от сигнала обратной связи и приблизительной глубины впрыскивающего порта; и анализ модели данных, основанной на наборе инструкций, для экстраполяции характеристик формации.

В реализации изобретения способ определения характеристики формации, пробуренной скважиной, включает следующие этапы: разворачивание колтюбинга в ствол скважины, при этом колтюбинг имеет расположенный там впрыскивающий порт; первый датчик, расположенный в стволе над нагнетательным портом колтюбинга; второй датчик, расположенный в стволе скважины под впрыскивающим портом колтюбинга; определение приблизительной глубины хотя бы одного из двух сенсоров в стволе скважины; впрыскивание текучей среды в ствол скважины через впрыскивающий порт колтюбинга; определение притока текучей среды в ствол скважины, где каждый из двух сенсоров выдает сигнал обратной связи, представляющий собой расход текучей среды на участке скважины; создание модели данных, основанных на наборе инструкций, модель данных представляет собой характеристику потока текучей среды в стволе, где модель данных получают из сигнала обратной связи, приблизительной глубины хотя бы от одного из двух датчиков, и расхода впрыска текучей среды в ствол; и анализа модели данных, основанной на наборе инструкций, для экстраполяции характеристик формации.

В реализации изобретения способ определения характеристики формации, пробуренной скважиной, включает следующие этапы: расположение нижней части буровой колонны КНБК в стволе скважины, при этом КНБК имеет впрыскивающий порт для дозирования текучей среды в стволе скважины, первый потоковый датчик, расположенный в стволе над нагнетательным портом КНБК; второй датчик, расположенный в стволе скважины под впрыскивающим портом КНБК, и датчик давления, где и первый, и второй датчики выдают сигнал, представляющий расход текучей среды на участке ствола, а датчик давления выдает сигнал давления, представляющий давление в кольце между низом КНБК и стволом скважины; определение приблизительной глубины на участке бурильной колонны в стволе; определение давления в коллекторе; создание модели данных, основанных на наборе инструкций, где модель данных представляет собой хотя бы характеристику потока текучей среды в стволе, где модель данных получают из сигнала расхода текучей среды, сигнала давления, приблизительной глубины впрыскивающего порта, и давления в коллекторе; и анализа модели данных, основанной на наборе инструкций, для экстраполяции характеристик формации.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Эти и другие особенности и преимущества настоящего изобретения будут поняты лучше при ссылке на следующие детальные описания при рассмотрении в сочетании с прилагаемыми чертежами, где:

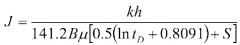

Фиг. 1 представляет собой блок-схему стволовой обрабатывающей системы; и

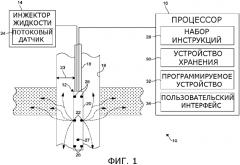

Фиг. 2 иллюстрирует фрагментарное графическое изображение интерпретации функции скорости потока по отношению к глубине формации во время стволовой обработки; и

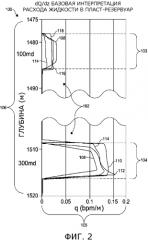

Фиг. 3 иллюстрирует фрагментарное графическое изображение интерпретации коэффициента приемистости пласта с Фиг. 1 во время стволовой обработки с Фиг. 2.

ДЕТАЛЬНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

На Фиг. 1 проиллюстрировано воплощение системы стволовой обработки, обозначенное в целом как 10. Как видно на фигуре, система 10 содержит комплект нижней буровой колонны (КНБК) 12 в жидкостном сообщении с впрыскивателем 14 и сигнальным сообщением с процессором 16. Очевидно, что система 10 может включать дополнительные компоненты.

КНБК 12 жидкостно сообщен с впрыскивателем текучей среды 14 трубами, такими как колтюбинг 18. Колтюбинг 18 позволяет КНБК 12 расположиться в стволе скважины, пробуренной в формации, для избирательного направления текучей среды к определенной глубине или пласту формации. К примеру, КНБК 12, инжектор 14 текучей среды и колтюбинг 18 взаимодействуют для направления направляющего агента непосредственно в расположенный рядом слой формации, чтобы подключить слой и свести к минимуму его проницаемость. Как показано в следующем примере, КНБК 12, инжектор текучей среды 14 и колтюбинг 18 взаимодействуют для направления стимулирующей текучей среды непосредственно в пласт, подлежащий стимуляции. Очевидно, что могут быть использованы и иные способы для направления разнообразных текучих сред (например, бурового или обрабатывающего растворов) на разные глубины и пласты, как очевидно любому специалисту в области бурения и скважинной обработки. Понятно, что разнообразные буровые растворы, обрабатывающие текучие среды, направляющие агенты и стимулирующие текучие среды могут быть использованы для обработки разных слоев в конкретной формации.

В одном варианте реализации изобретения КНБК 12 содержит трубный основной корпус 20, имеющий впрыскивающий порт 22 для направления текучей среды в затрубное пространство 23, ограниченное внутренним диаметром обсадки 19 (или внутренней стенкой) ствола и внешним диаметром основного корпуса 20 КНБК 12 (или колтюбинга 18). Очевидно, что может использоваться любое количество впрыскивающих портов 22. В дальнейшем понятно, что впрыскивающий порт 22 может иметь любое количество позиций на протяжении основного корпуса 22. В не ограничивающем изобретение примере хотя бы один из инжекторов текучей среды 14 и КНБК 12 оснащен впрыскивающим потоковым датчиком 24 для измерения объема впрыска текучей среды, выходящей через впрыскивающий порт 22 и втекающей в ствол скважины. Очевидно, что для мониторинга объема впрыска текучей среды в ствол может использоваться любой датчик или устройство, знакомые специалисту в уровне техники, но не ограничиваясь им, решетку датчиков или нечто подобное.

В дальнейшем КНБК 12 содержит первый потоковый датчик 25 и второй потоковый датчик 26. Каждый из потоковых датчиков 25, 26 измеряет скорость текучей среды, протекающей около поверхности датчиков. В не ограничивающем изобретение примере измеренная скорость потока конвертируется в расход потока умножением на площадь поперечного сечения затрубного пространства 23. В не ограничивающем изобретение примере КНБК 12 похожа на систему, раскрытую в US № 2007/0289739, включенной здесь в полном объеме в виде ссылки. В дальнейшем понятно, что потоковые датчики 25, 26 могут включать массив датчиков.

В другом варианте реализации изобретения КНБК 12 содержит датчик 27 давления для измерения давления в стволе скважины (например, давление в затрубном пространстве 23). Понятно, что для измерения давления в стволе могут использоваться разнообразные датчики и устройства, как понятно специалистам в данной области техники. В дальнейшем понятно, что датчик 27 давления может быть расположен в любой позиции вдоль основного корпуса 20, и что датчик 27 давления может включать в себя массив датчиков.

Процессор 16 обеспечивает коммуникацию данных между потоковым датчиком 24, потоковыми датчиками 25, 26, и датчиком 27 давления для снятия с них полезного сигнала (например, сигнала обратной связи, потокового сигнала, сигнала давления) и анализа сигналов, основанного на заранее заданном алгоритме, математическом процессе или формуле, к примеру. Как показано, процессор 16 анализирует и оценивает получаемые данные на основании набора 28 инструкций. Набор 28 инструкций, который может быть воплощен на любом компьютерно-читаемом носителе, содержит процессорно-исполняемые инструкции для предоставления возможности процессору 16 выполнять разнообразные задачи и расчеты. В не ограничивающем варианте реализации изобретения набор инструкций 28 может включать в себя комплексный набор формул, регулирующих физическое явление протекания текучей среды через пласт, протекание текучей среды через скважину, взаимодействие текучая среда/пласт (например, порода) в случае реакционно-стимулирующей текучей среды, радиальный поток в коллекторе, пластовое давление, коэффициент приемистости и поток текучей среды в трещине и его деформация в случае гидроразрыва. Понятно, что любые формулы могут быть использованы в модели потока и распределения текучей среды в стволе и прилегающих пластах, что будет оценено специалистом в уровне техники скважинной обработки. В дальнейшем понятно, что процессор 16 может исполнять разные функции, такие как контроль за рядом показателей потоковых датчиков 25, 26 и инжектором 14 текучей среды, к примеру.

В не ограничивающем варианте реализации изобретения процессор 16 содержит устройство 30 хранения. Устройство 30 хранения может быть единичным устройством хранения или же представлять собой множество устройств хранения. Кроме того, устройство 30 хранения может быть твердотельной системой хранения, магнитной системой хранения, оптической системой хранения или любой другой подходящей системой или устройством хранения. Понятно, что устройство 30 хранения приспособлена для хранения набора 28 инструкций. В полном воплощении изобретения данные, снимаемые с датчиков 25, 26, и сохраняемые в устройстве 30 хранения, могут быть температурные измерения, измерения давления, история предыдущих измерений и расчетов, к примеру. Другие данные и информация, которые могут храниться в устройстве 30 хранения, это параметры, вычисленные с помощью процессора 16, база данных петрофизических и механических свойств разнообразных формаций, база данных природной трещиноватости части формаций, таблицы данных, используемых в характеристиках коллектора в разнообразных буровых операциях, и данные, используемые в определении давления в коллекторе, к примеру. Кроме того, понятно, что в устройстве 30 хранения могут храниться все известные параметры и числовые модели для разнообразных формаций и текучих сред, полученные с помощью процессора 16.

В еще одном не ограничивающем варианте реализации изобретения процессор 16 содержит программируемое устройство или компонент 32. Понятно, что программируемое устройство или компонент 32 может быть соединен с любыми другими компонентами системы 10, такими как инжектор 14 текучей среды и потоковые датчики 25, 26, к примеру. В полном воплощении изобретения программируемое устройство или компонент 32 приспособлен для управления и контроля функций процессора 16. В частности, программируемый компонент 32 приспособлен для контроля анализа полезных сигналов (например, сигнал обратной связи, генерируемый каждым из датчиков 24, 25, 26, 27), получаемых процессором 16. Понятно, что программируемый компонент 32 может быть приспособлен для сохранения данных и информации и получении их в/из устройства 30 хранения.

В общем варианте реализации изобретения пользовательский интерфейс 34 находится в соединении, напрямую и косвенно, с хотя бы одним из инжекторов текучей среды 14, потоковых датчиков 25, 26, и процессором 16 для получения пользователем возможности двухстороннего взаимодействия с ними. В не ограничивающем варианте реализации изобретения пользовательский интерфейс 34 представляет собой интерфейс человек-машина, позволяющий пользователю выборочно и вручную изменять параметры вычислительной модели, генерируемой процессором 16.

В реализации изобретения, колтюбинг 18 двигается по стволу скважины в то время, как обрабатывающая текучая среда нагнетается через колтюбинг 18 через нагнетательный порт 22. Текучая среда выходит из нагнетательного порта 22 и проходит в затрубное пространство 23. Текучая среда в затрубном пространстве 23 течет одновременно вверх и вниз по стволу, и заходит в проницаемые пласты. Разница между нагнетаемым и откачиваемым расходами определяется позицией КНБК 12 и свойствами окружающих КНБК 12 пород. К примеру, когда КНБК 12 располагается над проницаемым пластом, основная часть текучей среды, исходящей из нагнетательного порта 22, течет вниз. В результате в то время, когда первый потоковый датчик 25 регистрирует приблизительно нулевой расход, второй потоковый датчик 26 регистрирует расход, приблизительно равный нагнетательному расходу. Аналогично, в то время, как КНБК 12 двигается к низу скважины, и все проницаемые пласты находятся над КНБК 12, первый потоковый датчик 25 регистрирует полный приток, а второй потоковый датчик 26 регистрирует расход, близкий к нулю.

В следующем, не ограничивающем варианте реализации изобретения КНБК 12 находится неподвижно относительно пласта. По существу. Если первый потоковый датчик 25 отмечает увеличение расхода и второй потоковый датчик 26 отмечает уменьшение расхода, это может означать, что нагнетаемая текучая среда направляется из зон формации ниже КНБК 12 в зоны формации выше КНБК 12. И наоборот, если первый потоковый датчик 24 отмечает уменьшение расхода и второй потоковый датчик 26 отмечает увеличение расхода, это может означать, что нагнетаемая текучая среда направляется из зон формации выше КНБК 12 в зоны формации ниже КНБК 12.

В более комплексных коллекторах, содержащих много проницаемых пластов, необходимо более детальное понимание распределения потоков в разнообразных формациях для того, чтобы определить зоны для получения нагнетаемой текучей среды. Для этой цели желательно определить потоковый профиль в коллекторе на протяжении всего интервала коллектора.

В общем варианте реализации изобретения прямое вычисление расхода нагнетания в пласт-коллектор на единицу длины ствола может быть получено благодаря следующей формуле, где «q» - расход притока в пласт-коллектор, «Qinj» - расход нагнетаемой текучей среды, зарегистрированный на датчике нагнетания 24, «Qup» - расход текучей среды, зарегистрированный на первом потоковом датчике 25, «Qup» считается положительным при зарегистрированном потоке по первому потоковому датчику 25 в верхнем направлении, «Qdown» - расход, зарегистрированный вторым потоковым датчиком 26, «Qdown» считается положительным при потоке, зарегистрированном по второму потоковому датчику 26 в нижнем направлении, и «Δl» - промежуток между первым потоковым датчиком 25 и вторым потоковым датчиком 26:

q = Q i n j − Q u p − Q d o w n Δ l

Альтернативный способ определения приточный расход в пласт-коллектор (q) включает производную от измеренного скважинного расхода (Qup и Qdown) по глубине, в то время, как КНБК 12 двигается вниз по стволу. Когда КНБК 12 проходит интервал принимающей текучую среду формации, расход (Qup и Qdown) - как измеренное датчиками 25, 26 изменение (например, (Qup возрастает и Qdown спадает в то время, как КНБК 12 проходит вниз по стволу, так же как верно обратное в случае подъема КНБК 12 вверх)). Расход оттока в формацию (q) можно оценить как q(zup(t),t) ≈ dQup/dz, или q(zdown(t),t) ≈ dQdown/dz, где Qup и Qdown являются соответственно глубинами датчиков 25 и 26.

Вышеуказанная формула обеспечивает оценку расхода оттока (q) в формацию на текущей глубине датчика. Пользователь может соотнести «q» с глубиной для экстраполяции характеристик формации, таких как жидкостный отток, для разнообразных формаций. Как показано в не ограничивающем изобретение примере, профиль потока - распределение расхода по формации (к примеру, q(z,t) и z), в любой заданный момент.

В данном описании также раскрыта измененная формула, использующая нормализованный расход. Измененная формула эффективна для частично скомпенсированных флуктуаций данных, вызванных факторами, воздействующими на верхний и нижний датчики одинаково, например неравномерностями в работе насосов, вращения инструмента или неоткалиброванности датчиков, вызванной ненормальными взаимодействиями между текучей средой и датчиками при обработке. Измененная формула дана ниже:

q ≈ ( 1 2 Δ l ) ( 1 + 4 d d z ( Q u p Q u p + Q d o w n ) Δ l − 1 ) Q i n j

В качестве иллюстрирующего примера Фиг. 2 содержит зависимость, показывающую модель данных 102 (к примеру, интерпретацию dQ/dz). Как видно, ось абсцисс Х 105 зависимости 100 представляет приточный расход пласта-коллектора (q), а ось аппликат Z 106 графика 100 представляет глубину формации, измеренную от заранее заданного уровня дневной поверхности. В не ограничивающем изобретение примере процессор 16 анализирует модель данных 102, основанную на наборе инструкций 28, для охарактеризования формации, включая распределение потоков нагнетаемой текучей среды.

В не ограничивающем варианте реализации изобретения модель данных представляет кислотную стимуляцию пласта-коллектора, содержащего два проницаемых карбонантых пласта 103, 104, имеющих разную проницаемость и глубину залегания. Понятно, что для симуляции кислотной реакции с пластами 103, 104, ассоциированных с ней роста пористости и эволюции скин-фактора может быть использован цифровой симулятор. В следующем не ограничивающем изобретение примере кислотно-стимуляционная обработка включает следующие стадии обработки: первый этап 108 включает движение КНБК 12 от кровли пласта-коллектора к его подошве, нагнетая воду; второй этап 110 включает движение КНБК 12 вверх через пласт 104, нагнетая кислоту; третий этап 112 включает движение КНБК 12 вниз через пласт 104, нагнетая направляющий агент; четвертый этап включает движение КНБК 12 вверх через пласт 104, нагнетая направляющий агент, затем через пласт 103, нагнетая кислоту; пятый пласт 116 включает движение КНБК 12 вниз через пласт 103, шестой этап 118 включает движение КНБК 12 вверх через пласт 103, нагнетая кислоту. По графику 100 может быть экстраполировано большинство закачанных текучих сред, текущих через пласт 104, вследствие чего пласт 104 приобретает большую, чем у пласта 103, проницаемость. Однако приточный расход через пласты 103, 104 не показывают значительного изменения во время этапов 108, 110, 112, 114, 116, 118 обработки с момента, когда общий приток остается постоянным.

В полном варианте реализации изобретения перед стимуляционной обработкой скважины базовый профиль притока может быть получен нагнетанием воды в ствол для получения представления, какие пласты формации наиболее проницаемы, и потенциальные «воровские зоны», могущие потребовать обработки их направляющим агентом во время прохода через них. Во время или после обработки может быть проведен еще один цикл нагнетания воды для получения профиля притока как результата стимуляции.

Однако понятно, что требующиеся циклы нагнетания воды во время стимуляционной обработки увеличивают время и стоимость работ. Было бы выгоднее, если бы можно было использовать интерпретированный приточный расход во время стимуляции, даже если нагнетаемая текучая среда является реактивом, вследствие чего профиль потока меняется. Это может быть достигнуто с использованием коэффициента приемистости (J), формула которого показана ниже:

В формуле, показанной выше, q(z(t),t) - производная приточного расхода в пласт-коллектор на глубине z(t) по одному из потоковых датчиков 25, 26 в текущий момент, pw(t) - давление в затрубном пространстве 23, измеренное датчиком 27 давления, и «pr» - пластовое давление, оцениваемое на основе известной информации о формации, в соответствии с оценкой специалистов в области техники, включая следующую книгу о горизонтальных скважинах, но не ограничиваясь ею: Joshi, «Horizontal Well Technology», PennWell Books, PennWell Publishing Company, Tulsa, Oklahoma, 1991. Коэффициент приемистости (J) показывает способность нагнетать в данный пласт формации или часть формации. Коэффициент приемистости (J) относится к другим свойствам формации через следующую хорошо известную формулу для радиального потока пласта-коллектора:

В формуле радиального потока, показанной выше, k -проницаемость пласта, h - высота зоны проницаемости; µ - вязкость резервуарной текучей среды; tD - безразмерное время, B - объемный коэффициент пласта, и S - скин-фактор. Соответственно, более высокая жидкостная мобильность пласта-коллектора (kh/µ) и менее высокий скин-фактор (S) приводят к большему коэффициенту приемистости (J).

Во время стимуляционной обработки жидкостная мобильность пласта-коллектора (kh/µ) не меняется. Меняется только скин-фактор (S), оба как результат того, что стимуляционная текучая среда убирает повреждение и уменьшает скин-фактор (S), или направляющий агент временно увеличивает скин-фактор (S), уменьшая приток в проницаемую зону. Затем преимущество использования коэффициента приемистости (J) для интерпретации стимуляции является то, что он отражает изменения скин-фактора (S) в результате стимуляции или откачки. Это гораздо более актуально, чем измеренная приточная скорость сама по себе. К примеру, при нагнетании с постоянной скоростью через колтюбинг 18 и нагнетательный порт 22 при кислотной стимуляции измеренный приточный расход в пласт-коллектор во время стимуляции может не меняться, но коэффициент приемистости (J) будет продолжать возрастать, показывая удаление скин-слоя (S). Во время стимуляции полученная скорость притока из измеренного стволового расхода растет или падает в зависимости от изменения скин-фактора (S) в разных пластах и потокового перераспределения среди пластов как результат изменений скин-слоя (S). Для данного слоя, однако, коэффициент приемистости (J) должен продолжать возрастать, если стимуляция дает эффект, или наоборот, коэффициент приемистости (J) должен падать при использовании направляющего агента. Поэтому эффективность стимуляции или отвода может быть определена изменением коэффициента приемистости (J) множеством проходов КНБК 12 через одну и ту же глубину пласта-коллектора.

В качестве сравнительного примера Фиг. 3 содержит график 200, где изображена модель 202 данных (к примеру, интерпретация коэффициента приемистости (J)), основанная на анализе полезных сигналов, получаемых процессором 16. Как показано, ось 205 абсцисс графика 200 представляет коэффициент приемистости (J), ось 206 ординат графика 200 представляет глубину формации, измеренную от заранее заданной дневной поверхности. В качестве неограничивающего примера, процессор 16 анализирует модель 202 данных, основанную на наборе 28 инструкций, для описания формаций, включая распределение потоков нагнетаемой текучей среды.

В не ограничивающем изобретение примере модель данных представляет собой кислотную стимуляцию пласта-коллектора, содержащего два проницаемых карбонатных слоя 103, 104, как показано на Фиг. 2. Для сравнения, кислотная стимуляционная обработка содержит те же обрабатывающие стадии, как показано на Фиг. 2. Сравнивая график 100 и график 200, можно экстраполировать, что коэффициент приемистости (J) слоя 104 значимо возрастает после этапа 110 (первый кислотный проход для слоя 104), после чего значимо уменьшается после этапа 112, 114 (проход направляющим агентом для слоя 104), показывая эффективную стимуляцию и отвод для слоя 104. Для слоя 103 этап 114 (первый кислотный проход для слоя 103) показывает возрастание коэффициента приемистости (J) только на небольшую величину, по сравнению с этапом начального водного нагнетания 108. Только после этапа 116 (второй кислотный проход для слоя 103) коэффициент приемистости (J) резко возрастает, показывая эффективную стимуляцию. На этапе 118 наблюдается минимальное возрастание коэффициента приемистости (J), что означает, что слой 103 уже был эффективно стимулирован, и дальнейшие улучшения будут минимальны.

Примеры выше иллюстрируют выгоду от использования интерпретированного коэффициента приемистости (J) и его изменение после множества проходов 108, 110, 112, 114, 116, 118 КНБК 12 для экстраполяции состояния стволового потока и любых изменений вследствие их во время стимуляции. Понятно, что экстраполированная информация может быть использована для принятия решений в режиме реального времени для точного размещения КНБК 12 для максимальной эффективности обработки.

В дополнение к коэффициенту приемистости (J), который может быть получен из анализа полезного сигнала, получаемого процессором 16, можно вычислить скин-фактор (S), используя скин-формулу, приведенную выше для увеличения эффективности стимуляции.

Система 10 и способы, приведенные здесь, обеспечивают средства для характеризации пластов-коллекторов в разнообразных операциях обработки. Используя непрерывность и надежность отслеживания потоков в режиме реального времени, в дополнение к прочим измерениям (поверхностным и стволовым), система 10 может экстраполировать свойства пласта-коллектора.

Предшествующее описание было предоставлено со ссылками на воплощения настоящего изобретения. Специалисты в области техники и технологии, к которым данное изобретение относится, примут во внимание, что на практике могут быть использованы переделки и изменения описанных структур и способов действия без серьезных отступлений от принципов и области действия изобретения. Соответственно, вышеизложенное описание не должно читаться как принадлежащее к точным структурам, описанным и показанным на сопутствующих иллюстрациях, но скорее должно рассматриваться в соответствии с формулой изобретения и как ее обеспечение в качестве наиболее полного обзора.

1. Способ определения распределения потоков в формации, имеющей ствол скважины, включающий следующие этапы:размещение комплекта нижней части буровой колонны (КНБК) в стволе скважины, причем КНБК содержит нагнетательный порт для выдачи текучей среды в скважины, первый датчик, расположенный над нагнетательным портом, и второй датчик, расположенный под нагнетательным портом, и прием каждый из первого датчика и второго датчика генерирует сигнал обратной связи, представляющий собой скорость потока текучей среды на участке ствола скважины;определение приблизительной глубины участка КНБК в стволе;формирование модели данных, основанной на наборе инструкций, причем модель данных представляет по меньшей мере характеристики потока текучей среды в стволе скважины, при этом модель данных получают из сигнала обратной связи и приблизительной глубины нагнетательного порта; ианализ модели данных для экстраполяции характеристик формации.

2. Способ по п. 1, дополнительно включающий обеспечение датчика давления для измерения давления в стволе скважины, причем модель данных в дальнейшем получают из измеренного давления в стволе скважины.

3. Способ по п. 2, в котором датчик давления встроен в КНБК.

4. Способ по п. 1, дополнительно содержащий определение пластового давления, причем модель данных получают из измеренного пластового давления.

5. Способ по п. 1, в котором первый и второй датчики разнесены на заранее заданное расстояние, и модель данных получают из заранее заданного расстояния.

6. Способ по п. 1, в котором набор инструкций содержит формулу для определения радиального потока в пласте-коллекторе.

7. Способ по п. 1, в котором набор инструкций содержит формулу для определения коэффициента приемистости.

8. Способ по п. 1, в котором экстраполированные характеристики формации содержат по меньшей мере один из следующих параметров: профиль потока, коэффициент проницаемости, длина зоны проницаемости, вязкость текучей среды, и скин-фактор.

9. Способ для определения характеристик формации, имеющей ствол скважины, включающий следующие этапы:разворачивание колтюбинга в стволе скважины, причем колтюбинг имеет расположенный на нем нагнетательный порт;расположение первого датчика в стволе скважины над нагнетательным портом колтюбинга;расположение второго датчика в стволе скважины под нагнетательным портом колтюбинга;определение приблизительной глубины по меньшей мере одного из первого датчика и второго датчика в стволе;нагнетание флюида в ствол через нагнетательный порт колтюбинга;определение нагнетательного расхода текучей среды в ствол, причем каждый из первого и второго датчиков формирует сигнал обратной связи, представляющий скорость потока текучей среды на участке ствола;формирование модели данных, основанной на наборе инструкций; причем модель данных представляет характеристики потока текучей среды в стволе, причем модель данных получают из сигналов обратной связи, приблизительной глубины по меньшей мере одного из первого и второго датчиков, и нагнетательного расхода текучей среды в стволе;