Абразивное изделие с покрытием на вспененной подложке и способ его изготовления

Иллюстрации

Показать всеИзобретение относится к вспененной полиуретановой подложке, которая пригодна для изготовления абразивного изделия с покрытием. Вспененная полиуретановая подложка отличается текстурированной поверхностью, в основе которой - матрица из выпуклых элементов и плоских участков. Геометрия матрицы рассчитывается на приемлемое усилие отрыва рабочего элемента с текстурированной поверхности, приложенное под углом 90 градусов, причем контактная поверхность рабочего элемента состоит из множества микрореплицированных формованных полостей. 3 н. и 13 з.п. ф-лы, 8 ил., 3 табл.

Реферат

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Настоящая заявка относится к абразивным изделиям с покрытием на вспененной подложке. Абразивные изделия на вспененной подложке используются для шлифовальных поверхностей, где зачастую желательно наличие гибкости и прилегаемости покрытого абразивного изделия к поверхности. Абразивные изделия на вспененной подложке могут использоваться для шлифования изогнутых металлических деталей, изогнутых деревянных поверхностей или заготовок другой формы или из других материалов.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Для абразивных изделий с покрытием на вспененной подложке часто используется вспененная подложка, изготовленная способами узелкового литья. При узелковом литье сырье для пены закачивается в литейную форму, где увеличивается в объеме, заполняя форму. После отверждения вспененный блок, или «ватрушка», извлекается из литейной формы. На этом этапе вспененный блок может быть нарезан на листы желаемой толщины. Затем абразивные частицы наносятся на вспененную поверхность непосредственно, или вспененный лист может быть наклеен на покрытое абразивное изделие с тканевой, пленочной или бумажной подложкой. Однако такой способ приводит к образованию грубой открытой ячейки, нетекстурированной поверхности вспененного материала. Отсутствие текстурированной поверхности может оказаться нежелательным при необходимости прилегаемости вспененной подложки или при необходимости увеличенного сцепления вспененной подложки с кончиками пальцев пользователя. Шероховатость, обусловленная нарезкой, может оказаться вредной при нанесении тонкодисперсного абразивного слоя на вспененную поверхность, поскольку на ней может оказаться слишком много неровностей, вызванных процессом резки в виде открытых ячеек вспененного материала, что помешает созданию равномерно распределенного абразивного слоя.

Текстурированные вспененные поверхности могут изготовляться способами тиснения, однако технология тиснения приводит к различиям плотности между сильно сжатыми участками (плоские участки) и менее сжатыми или совсем не сжатыми участками (выпуклые участки). Такие различия в плотности могут влиять на прилегаемость вспененной подложки и тактильное ощущение в процессе ее применения. Кроме того, вспененные материалы низкой плотности зачастую невозможно обрабатывать по технологии тиснения для изготовления текстурированной поверхности.

Решение изложенных выше проблем тиснения и резки состоит в использовании способа непрерывного вздувания для производства пены. Согласно такому способу вспенивающиеся материалы распыляются между мягкой прокладкой и рабочим элементом, на котором имеется множество микрореплицированных формованных полостей.

Вспененные материалы отмеряются парой захватывающих роликов, продвигающих прокладку и рабочий элемент через фиксированный зазор. Фиксированный зазор между роликами задается исходя из желаемой толщины готовой вспененной подложки. Склеенный рабочий элемент/вспененные материалы/мягкая прокладка пропускается через печь для подъема и отверждения пены. Затем микрореплицированный рабочий элемент отрывается от вспененного материала, оставляя текстурированную поверхность, повторяющую рисунок полостей рабочего элемента. После удаления прокладки образуется гладкая поверхность низкой шероховатости для непосредственного нанесения абразивных частиц на нее, особенно тонкодисперсных абразивных частиц, для которых нежелательна шероховатость нарезанной вспененной поверхности.

Такой способ изготовления текстурированной вспененной подложки является выгодным, поскольку пена, вздуваясь, целиком заполняет полости микрореплицированного рабочего элемента. Вследствие увеличения объема пены и формирования текстуры сохраняется равномерная номинальная плотность в пределах всей вспененной структуры в отличие от текстурированных вспененных поверхностей, изготовляемых способом тиснения. Может показаться удивительным, но в некоторых реализациях авторами изобретения установлено отсутствие необходимости в смазке для отделения текстурированной вспененной подложки от рабочего элемента. Более того, за счет проникновения вздувающейся пены в полости литейной формы рабочего элемента процесс пригоден для изготовления текстурированных поверхностей вспененных подложек очень низкой плотности.

Авторами изобретения установлено, что улучшенное отставание текстурированной вспененной подложки от рабочего элемента происходит, когда геометрия текстурированной поверхности ограничена пределами. При наличии таких ограничений смазки не требуются, что повышает эффективность процесса изготовления пены. Когда выпуклые элементы становятся слишком тонкими или при значительном увеличении плотности выпуклых элементов становится затруднительным отделять пену от рабочего элемента, не прибегая к разрыву пены, при этом в полостях литейной формы рабочего элемента остается часть пены.

Поэтому в одной реализации заявляется абразивное изделие с покрытием, состоящее из: полиуретановой вспененной подложки с наличием хотя бы одной текстурированной поверхности и абразивного слоя, состоящего из формующего покрытия и абразивных частиц на противоположной поверхности, текстурированной поверхности с выпуклыми элементами и плоскими участками, общая площадь текстурированной поверхности (в квадратных дюймах) на 1 квадратный дюйм равна или меньше 1,400, при существенно равномерной плотности полиуретановой подложки.

В другой реализации заявляется полиуретановая вспененная подложка, состоящая из текстурированной поверхности с матрицей выпуклых элементов и плоских участков, из поверхности, противоположной текстурированной поверхности, причем усилие отрыва текстурированной поверхности от рабочего элемента, содержащего множества микрореплицированных формованных полостей в контактной поверхности, приложенное под углом 90 градусов, меньше чем 4,5 Н/дюйм (1,8 Н/см).

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Специалисту очевидно, что настоящее изложение является исключительно описанием показательных реализаций и не имеет целью ограничить расширенную сферу настоящей заявки, расширенные аспекты которой присутствуют в показательной реализации.

На ФИГ. 1 изображена изометрическая проекция абразивного изделия с покрытием на вспененной подложке с текстурированной поверхностью.

На ФИГ. 1А показано увеличенное изображение текстурированной поверхности с ФИГ. 1.

На ФИГ. 2 показана функциональная схема процесса изготовления вспененной подложки с текстурированной поверхностью.

На ФИГ. 3 приводится фотоснимок 1,2-кратного увеличения поперечного сечения вспененной подложки существенно равномерной плотности.

На ФИГ. 3А показан ближний план с 5-кратным увеличением поперечного сечения выпуклых элементов вспененной подложки существенно равномерной плотности.

На ФИГ. 3В показан ближний план с 5-кратным увеличением поперечного сечения гладкой поверхности вспененной подложки существенно равномерной плотности.

На ФИГ. 4 приведена графическая зависимость усилия отрыва от общей площади поверхности (в квадратных дюймах) на 1 кв. дюйм.

На ФИГ. 5 приведена графическая зависимость режущей способности от формующей смолы Tg.

Повторяющиеся справочные обозначения в технических характеристиках и иллюстрациях предназначены для представления одинаковых или аналогичных особенностей элементов заявки.

ОПРЕДЕЛЕНИЯ

В настоящей заявке выражения «содержит», «имеет» и «включает в себя», «состоит из» имеют одинаковый смысл и могут трактоваться свободно. Поэтому наряду с упомянутыми элементами, функциями, этапами или ограничениями могут присутствовать дополнительные не упомянутые элементы, функции, этапы или ограничения.

Выражение «существенно равномерная плотность» в настоящей заявке означает приблизительно одинаковую плотность выпуклых элементов и остальных участков вспененной полиуретановой подложки. Поэтому размер пор и распределение выпуклых элементов совпадает или подобно размеру пор и распределению других участков вспененной полиуретановой подложки. В других реализациях плотность выпуклых элементов не отличается от других участков вспененной полиуретановой подложки более чем на 25, 20, 15, 10, 5 или 2,5 процента.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

На ФИГ. 1 и 1А изображено абразивное изделие с покрытием 10. Абразивное изделие с покрытием 10 состоит из вспененной полиуретановой подложки 12, содержащей матрицу 13 выпуклых элементов 14 и плоских участков 16, образующих как минимум одну текстурированную поверхность 17. Текстурированная поверхность соприкасается с руками пользователя при использовании абразивного изделия с покрытием и, в некоторых реализациях, на ней отсутствуют прикрепленные абразивные частицы. На противоположной поверхности 42 (ФИГ. 3) вспененной полиуретановой подложки имеется абразивный слой 18 (формующее покрытие и абразивные частицы), эта поверхность может быть гладкой или текстурированной. Абразивный слой 18 может крепиться непосредственно к вспененной полиуретановой подложке посредством формующего покрытия в одной реализации, или абразивный слой 18 может крепиться к покрытой подложке 20, представляющей собой, например, бумагу, пленку или ткань. Покрытая подложка 20 со своим абразивным слоем 18 может крепиться к вспененной полиуретановой подложке 12 подходящим клеем.

Текстурированная поверхность 17 вспененной полиуретановой подложки может быть изготовлена способом, представленным на ФИГ. 2. На ФИГ. 2 рабочий элемент 22 (зачастую полипропилен) разматывается так, что множество микрореплицированных литейных полостей на его контактной поверхности 24 обращаются к прокладке 26, располагающейся в калибровочном зазоре 27 между двумя захватывающими роликами 30. Вспененный полиуретановый материал 28 впрыскивается в калибровочный зазор 27 между двумя захватывающими роликами 30. Склеивание рабочего элемента 22/вспененного полиуретанового материалы 28/прокладки 26 происходит в процессе протяжки через печь 32 для увеличения пены в объеме и для ее отвреждения. Затем микрореплицированный рабочий элемент 22 отрывается от вспененного полиуретанового материала под углом примерно 90 градусов (34), оставляя рисунок литейных полостей рабочего элемента 22 на текстурированной поверхности 17. Прокладку 26 можно сматывать, как показано, в рулон 38 вместе со вспененной полиуретановой подложкой 12 или дополнительно отрывать аналогично рабочему элементу под углом примерно 90 градусов после прохождения печи 32.

Во множестве реализаций выбирается подложка с гладкой поверхностью, соприкасающейся со вспененной полиуретановой подложкой с тем, чтобы получить минимальную текстуру на поверхности 42, противоположной текстурированной поверхности 17. В другой реализации прокладку 26 можно заменить покрытой абразивной сеткой с покрытой подложкой 20, и абразивный слой 18, такой же, как на вспененной полиуретановой подложке 12, непосредственно наклеивается на покрытую подложку 20 после ее отвреждения в печи 32. В другой реализации прокладку 26 можно заменить вторым рабочим элементом, так что текстурированные поверхности создаются с обеих основных противоположных сторон вспененной полиуретановой подложки 12. Текстура, наносимая на противоположные основные поверхности, может быть одинаковой или различной в зависимости от размера, формы и расстояния между выпуклыми элементами, задаваемыми каждым рабочим элементом.

По ФИГ. 1 и 3 можно выбрать разнообразные реализации вспененной полиуретановой подложки 12 с тем, чтобы обеспечить ее желаемые тактильные свойства и параметры отрыва от рабочего элемента 22. В некоторых реализациях задается конкретное значение плотности выпуклых элементов. В частности, плотностью выпуклых элементов порядка от 20 до 80 выпуклых элементов на кв. дюйм (от 3 до 13 выпуклых элементов на кв. см) или от 30 до 70 выпуклых элементов на кв. дюйм (от 4 до 11 выпуклых элементов на кв. см) обеспечивается количество выпуклых элементов, достаточное для улучшения фрикционных характеристик и прилегаемости вспененной полиуретановой подложки, исключая необходимость чрезмерного увеличения количества выпуклых элементов, что затрудняет или делает невозможным отрыв вспененной полиуретановой подложки от рабочего элемента. Иногда задается конкретная высота Н выпуклых элементов. В частности, высота от 10 до 100 милей (от 0,254 до 2,54 мм), или высота от 20 до 90 милей (от 0,5 до 2,3 мм), или высота от 30 до 80 милей (от 0,7 до 2,1 мм) обеспечивает размер выпуклых элементов, достаточный для улучшения фрикционных свойств вспененной полиуретановой подложки, исключая слишком длинные выпуклые элементы, затрудняющие или делающие невозможным отрыв вспененной полиуретановой подложки от рабочего элемента. Иногда задается конкретная толщина Т выпуклых элементов. В частности, толщина от 3 до 7 мм или толщина от 4 до 6 мм обеспечивает размер выпуклых элементов, достаточный для улучшения структурного объединения со вспененной полиуретановой подложкой без ухудшения гибкости. Иногда задается конкретная плотность вспененной полиуретановой подложки. В частности, плотность от 2 до 8 фунтов на куб. фут (от 32 до 129 кг на куб. м), или плотность от 3 до 7 фунтов на куб. фут (от 48 до 113 кг на куб. м), или плотность от 4 до 6 фунтов на куб. фут (от 64 до 97 кг на куб. м) обеспечивает структурное объединение со вспененной полиуретановой подложкой без ухудшения гибкости.

Иногда задается конкретная ширина плоских участков. В частности, ширина плоского участка от 16 до 20 процентов от ширины выпуклого элемента (принимаемой за 100%) или от 20 до 50 процентов от ширины выпуклого элемента обеспечивает достаточную гибкость вспененной полиуретановой подложке для свободного изгибания с обоих направлениях. В других реализациях плоский участок может представлять собой линию, причем смежные выпуклые элементы упираются непосредственно друг в друга, как показано на ФИГ. 1А и 3. Иногда усилие отрыва рабочего элемента 22, направленное под углом 90 градусов и измеряемое в ньютонах на квадратный дюйм, или усилие отрыва текстурированной вспененной подложки от другой подложки, направленное под углом 90 градусов, может оказаться меньшим или равным 4,5; 4,0; 3,5 или 3,0 ньютонов на дюйм, (1,7; 1,6; 1,4 или 1,2 Н/см) и/или более или равно примерно 0,5 или 1,0 ньютонов на дюйм (0,1 или 0,3 Н/см) (наличие некоторого усилия желательно для закрепления пены на рабочем элементе в процессе работы). Когда усилие отрыва, прикладываемое под углом 90 градусов, меньше или равно 4,5 ньютонов на дюйм (1,7 Н/см), смазка литейной формы не требуется. Кроме того, снижение усилия отрыва облегчает отделение рабочего элемента 22 от текстурированной поверхности 17 при ускоренном производственном процессе. Исключение смазки литейной формы создает возможность использования покрытого абразивного изделия в автомобильной мастерской по окраске без риска загрязнения поверхности, подготовленной для окрашивания, и значительно улучшает визуальное восприятие текстурированной поверхности. Традиционные смазки литейной формы существенно ухудшают образование текстурированной поверхности, вызывая неполное образование отличительных элементов, ухудшая прикладистость к руке, эстетику, тактильное ощущение и внешний блеск. Следует отметить, что перечисленные выше моменты можно отбирать и компоновать произвольным образом для задания желаемых качеств вспененной полиуретановой подложки.

Подходящие формы выпуклых элементов могут меняться и включать в себя призмы прямоугольного и квадратного сечения, многоугольные призмы (ромбоэдры), треугольные призмы, шестиугольные призмы, квадратные пирамиды, прямоугольные пирамиды, треугольные пирамиды, шестиугольные пирамиды, усеченные призмы с 3, 4 и 6 гранями, цилиндры и конусы. Можно воспользоваться формой выпуклых элементов некоторых реализаций, заявленных в патенте США №6,540,367 и в патенте США №7,300,479. При использовании призм или усеченных призм, допускаются прямые стыки соседних граней (ФИГ. 1А), образующие плоские грани, или изогнутые стыки (ФИГ. 3А), формирующие изогнутые грани.

В некоторых реализациях плоские участки создают штриховой рисунок линий, как видно на ФИГ. 1, причем линии штрихового рисунка пересекают продольную ось 15 и поперечную ось 19 под углом, отличающимся от 90 градусов. В некоторых реализациях угол пересечения плоских участков с продольной осью равен приблизительно 45 градусам, хотя допускается использовать другие углы в диапазоне от 10 до 80 градусов. Считается, что острые углы пересечения плоских участков с продольной осью способны улучшить гибкость покрытого абразивного изделия для некоторых пользователей благодаря способу захвата пользователем и гибкости абразивного изделия, поскольку гибкость покрытого абразивного изделия позволяет точнее огибать контур ладони пользователя.

По ФИГ. 3, 3А и 3В можно ознакомиться с поперечными сечениями вспененной полиуретановой подложки 12. Как видно, плотность вспененной полиуретановой подложки в сечении существенно равномерна. Кроме того, на ФИГ. 3В видно, что противоположная поверхность 42 (поверхность, к которой приклеивается абразивное изделие) практически ровная. Противоположная поверхность 42 считается более гладкой вследствие непрерывного соприкосновения с гладкой поверхностью отрыва прокладки, что сводит к минимуму количество пропусков на поверхности 42, в результате чего на противоположной поверхности 42 присутствует тонкая оболочка или непрерывная пленка при существенном отсутствии пропусков. Следует отметить на ФИГ. 3А и 3В, что ячейки пены и пропуски не попадают на текстурированную поверхность 17 или на противоположную сторону 42. В действительности, поперечное сечение разрезанной ячейки пены на ФИГ. 3 является типовой известной поверхностью, к которой будут крепиться абразивные частицы в процессе узелкового литья и срезаться до толщины вспененной подложки.

Средняя шероховатость противоположной стороны измерялась способом лазерной профилеметрии, и по трем образцам была определена средняя шероховатость Ra 7,88 микрон и Rz 59,6 микрон. Для сравнения, средние значения шероховатости срезанной поверхности вспененной подложки, изготовленной способом пучкового литья по результатам измерения лазерной профилеметрией, равняются: Ra 423,3 микрона и Rz 1713,3 микрона. В различных реализациях средняя шероховатость противоположной поверхности по результатам измерения лазерной профилеметрией может равняться: Ra - от 0 до 100 микрон или от 0 до 75 микрон, или от 0 до 25 микрон, или от 0 до 10 микрон. В различных реализациях средняя шероховатость противоположной поверхности по результатам измерения лазерной профилеметрией может равняться: Rz - от 0 до 1000 микрон или от 0 до 750 микрон, или от 0 до 250 микрон, или от 0 до 100 микрон.

Шероховатость поверхности может измеряться известным способом лазерной профилеметрии. Для этой цели подходит измерительный прибор В&Н 3D Profiler, модели Voyager 1212.2011.LT8020.ME1702 с красным лазерным триангуляционным датчиком Micro Epsilon 1700-2.

Образцы пены помещаются на плоскую прецизионную площадку, затем их сжимают или оставляют в свободном состоянии. Запускается прикладная компьютерная программа измерения профиля, например, Laser Surface Profiler, версии 2.1. Датчик 1700-2 применяется и калибруется совместно с отслеживаемыми калибровочными блоками. Лазер фокусируется на противоположной поверхности (не текстурированная поверхность), избегая участков печати, поврежденных участков или сморщенных участков. Образец размером 10×10 см сканируется с шагом 50 микрон по оси Y по змеевидной траектории. После 200 проходов образец 10×10 см архивируется, а полученные данные сохраняются в файле с расширением .grd. Затем файл с расширением .grd передается на обработку в прикладную программу TrueMap 4.0 компании Truegage, Inc. В программе Truemap 4.0 данные корректируются на предмет неравномерности пены с удалением резко отличающихся значений. Затем происходит вычисление параметров поверхности, таких, как Ra, Rz и Rt. Для определения средних значений шероховатости используется среднее, полученное как минимум по трем протестированным образцам.

На ФИГ. 4 показан график усилия отрыва, направленного под углом 90 градусов (сила отрыва) текстурированной вспененной подложки от рабочего элемента. Необходимо регулировать это отрывное усилие так, чтобы имелась возможность отрывать рабочий элемент от текстурированной поверхности под углом 90 градусов в процессе производства, как показано на ФИГ. 2. По оси X откладывается вычисленное значение, равное общей площади поверхности (кв. дюймы) на 1 квадратный дюйм. Это значение вычисляется определением общей площади текстурированной поверхности (выпуклые элементы и плоские участки) в квадратной зоне матрицы размером 1,000 на 1,000 дюйм. Поэтому для плоской поверхности без матрицы выпуклых элементов и плоских участков это значение будет равно 1000. По мере возрастания общей площади поверхности (кв. дюймы) на 1 квадратный дюйм поверхность становится более текстурированной, либо с преобладанием выпуклых элементов (повышенная плотность), либо с выпуклыми элементами, отличающимися увеличенными плоскими участками (более высокие, больше граней, плоские вершины и т.д.), либо с уменьшенными плоскими участками (смежные выпуклые элементы, повышенная плотность выпуклых элементов), либо с комбинацией перечисленных вариантов. Вычисленное значение общей площади поверхности (кв. дюймы) на 1 квадратный дюйм было представлено в виде графической зависимости от усилия, необходимого для разделения текстурированной пены и рабочего элемента. Для успешного удаления рабочего элемента или текстурированной пены под углом отрыва 90 градусов прикладываемое усилие (ньютон на дюйм) должно быть меньше 4,5 ньютонов на дюйм (1,7 Н/см). Для удобства на графике проведена горизонтальная линия, соответствующая этому усилию в 4.5 Н/дюйм. Как видно из графика, данные образца могут соответствовать прямой линии с значением R2=0,86. Аналитическое выражение для этой линии: Y=7,713 X -6,112. Поэтому в разных реализациях текстурированной вспененной подложки общая площадь поверхности (кв. дюймы) на 1 квадратный дюйм может быть равна или менее 1,400; 1,350; 1,300; 1,250 или 1,200 и больше 1,000 (плоская нетекстурированная поверхность).

Вспененная подложка изготовляется из полиуретановой пены. К основным химическим реакциям синтеза полиуретана или смол на основе изоцианата относится реакция конденсации изоцианата (-NCO) и гидрокси (-OH) концевых групп. Так синтезируется базовая полимерная единица с уретан-связанными группами (т.е. Ra NHC(O)-ORb), от названия которой и происходит название этого класса материалов. Другая реакция, играющая важную роль, распространяется на изоцианатные (-NCO) концевые группы и водяные молекулы (H2O), вступающие в реакцию для образования двуокиси углерода (CO2), выполняющего роль раздувающего (вспенивающего) агента для определенных ячеистых веществ, и на амин, который вступает в дополнительную реакцию для образования распределенных карбамидных связей. В любом случае, двумя главными ингредиентами систем полиуретановой смолы являются жидкие изоцианаты, такие, как источник NCO-групп и полиолы, такие, как источник гидроксил (-OH) групп. Используются в основном дифункциональные изоцианаты (диизоцинаты). К распространенным примерам относится толуол (или толилен) диизоцианат в двух изомерных формах (2,4 и 2,6), сокращенно обозначаемый как «TDI» и метилен ди- (или бис-) фенил диизоцианат, сокращенно обозначаемый как «MDI», используемый также в полимерной форме («PMDI»). Полиолы, называемые также «макрогликолами», отличаются наличием гидроксильных групп (-OH) в качестве концевых групп и боковых групп. Длина цепочки полиола и частота проявления групп ОН (функциональность) могут изменяться. Как правило, гибкие полиуретаны связаны с низкофункциональными и длинными цепочками, а жесткие - ответственно с высокофункциональными и короткими цепочками. Полиолы в целом делятся на два класса: сложные полиэфиры, которые в основном обладают хорошей устойчивостью к маслам и углеводородам, и простые полиэфиры, которые в основном обладают хорошей устойчивостью к гидролизу (ухудшение свойств, вызванное воздействием воды). Смолы полиуретанового типа часто отличаются другими химикатами, играющими роль в сложных и разнообразных химических реакциях, связанных с химией полиуретана. Вкратце, эти химикаты часто называют удлинителями, агентами удлинения цепочки (например, диол с короткой цепочкой, такого, как 1,4-бутан диол), рафинирующими агентами, агентами перекрестных связей или даже катализаторами, когда их применяют в относительно малых количествах. К обычным катализаторам относятся, например, амины, такие, как третичный амин, оловянные мыла и компаунды природного олова. Зачастую во вспенивающие составы добавляют зародыши кристаллизации, поверхностно-активные присадки и ингибиторы горения. Прочие подходящие полиуретановые пены заявлены в патенте США 5,962,120.

Размер абразивных частиц, образующих абразивный слой, может находиться в диапазоне от 0,1 до 2000 микрометров, более типично от 1 до 1000 микрометров, более типично от 15 до 500 микрометров, хотя могут использоваться частицы других размеров.

Среди абразивных частиц различных типов в настоящем изобретении имеются частицы оксида алюминия, включая керамический оксид алюминия, оксид алюминия после термообработки и бело-сплавной оксид алюминия, а также карбид кремния, корунд, алмаз, окись церия, кубический нитрид бора, гранат, граненое стекло, кварц и их сочетания. Термин «абразивная частица» относится также к варианту, когда отдельные абразивные частицы связываются в абразивный агломерат.

Специалисты учтут, что выбор состава абразивной частицы и ее размер будут зависеть от предполагаемой прикладной задачи использования покрытой абразивной частицы, принимая во внимание физические особенности поверхности обрабатываемой заготовки и желаемый абразивный эффект. Предпочтительно, чтобы объединяемые абразивные частицы состояли из материалов с твердостью как минимум 5 или как минимум 8 по шкале Мооса, хотя для некоторых прикладных задач могут подойти более мягкие частицы. Абразивные частицы компонуются в абразивный слой для обеспечения абразивной нагрузки, соответствующей конечному назначению абразивного изделия с покрытием.

Образующий слой для удержания абразивных частиц на противоположной поверхности 42 или на дополнительно покрытой подложке 20 может быть создан покрытием отверждаемой подложки образующего слоя на основной поверхности подложки. Подложка образующего слоя может содержать, например, клей, фенольную смолу, аминопластовую смолу, карбамид-формальдегидную смолу, уретановую смолу, свободно-радикальный полимеризуемый полифункциональный (мета)акрилат (например, аминопластовую смолу с зависимыми альфа, бета-ненасыщенными группами, акрилатный уретан, акрилатный эпоксид, акрилатный изоцианурат), эпоксидную смолу (включая бис-малеинимидные и фтор-модифицированные эпоксидные смолы), изоциануратную смолу, нитритный каучук, акрилы, поливинилхлориды, бутадиеновые каучуки и их сочетания. Подложка формующего покрытия наносится на основу (противоположную основной поверхности или дополнительно покрытой подложке) при массе отвержденного покрытия, обеспечивающей необходимую адгезию для надежной привязки абразивных частиц к основе. Для типовых формующих покрытий сухой добавочный вес будет находиться в диапазоне от 15-50 грамм/24 кв. дюйма (63-210 грамм/кв. дюйм).

Дополнительно, поверх частично отвержденной подложки образующего слоя и абразивных частиц может быть нанесен калибровочный слой. Подложка калибровочного слоя может содержать те же подложки, что перечислены для формующего покрытия. Те же самые или другие подложки можно использовать для образующего слоя и для калибровочного слоя. Подложка образующего слоя может быть создана любым известным способом покрытия для нанесения калибровочного слоя на подложку, включая, например, покрытие накаткой, покрытие посредством экструзионной матрицы, покрытие поливом, покрытие лезвием, покрытие посредством гравировального цилиндра и покрытие распылением.

Авторами изобретения обнаружено в некоторых реализациях, что при использовании уретановой смолы для формующего покрытия получается наилучшая пена подложки и абразивные частицы. Поскольку на противоположной поверхности имеется сплошная оболочка или слой пленки, типовые образующие покрытия, используемые для литых и нарезаемых по толщине вспененных материалов, не столь эффективны вследствие значительно различающихся значений шероховатости различных поверхностей и их свойств. В частности, значение твердости по дюрометру D уретанового образующего покрытия может находиться в диапазоне от 55 до 80, или от 65 до 75, или от 68 до 72. Этот диапазон твердости по Шору по шкале D обеспечивает достаточную мягкость и гибкость для адгезии абразивных частиц непосредственно на противоположную поверхность 42 с относительно низкой шероховатостью. Материалы с параметрами, выходящие в обе стороны за пределы этого диапазона, имеют тенденцию к излишней хрупкости или излишней растяжимости для использования на противоположной стороне с низкой шероховатостью и оболочкой или слоем пленки. В одной реализации было использовано уретановое образующее покрытие с твердостью по дюрометру 70 D.

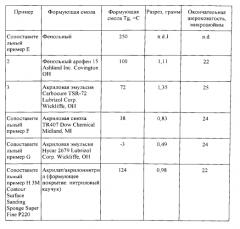

Авторами изобретения обнаружено в некоторых реализациях, что в случае крепления абразивных частиц посредством уретанового образующего покрытия, дополнительно покрытого калибровочным покрытием с заданной температурой стеклования (Tg), увеличивается норматив отреза абразивной частицы на пенной подложке. На ФИГ. 5 с повышением температуры стеклования калибровочного слоя возрастает режущая способность вплоть до температуры стеклования около 70-75 градусов Цельсия. В этой точке норматив отреза снова снижается, обнаруживая неожиданный диапазон норматива отреза как функции температуры стеклования калибровочной смолы. Для сравнения, норматив отреза известного абразива на вспененной основе, сопоставительный пример Н, особо тонкая контурная шлифовальная губка Р220 производства 3М показана горизонтальной линией. Температуры стеклования можно измерить, ели это уже не сделано изготовителем смолы (что предпочтительно) тестированием по методике 650 (IPC-TM-650) Института соединительных и блочных электронных схем.

Как видно, норматив отреза заявляемого абразивного изделия с покрытием намного превосходит известные изделия, если температура стеклования Tg калибровочного покрытия выше 52 градусов Цельсия, или находится в диапазоне от 54 до 100 градусов Цельсия, или от 60 до 92 градусов Цельсия, или от 64 до 88 градусов Цельсия, или от 68 до 76 градусов Цельсия. В одной реализации калибровочный слой содержит акриловую эмульсию с температурой стеклования 72 градуса Цельсия. Приведенные выше диапазоны температуры стеклования позволяют получить покрытия с физическими свойствами, дополняющими физические свойства уретанового формующего покрытия и оболочку или слой пленки на противоположной стороне 72.

Использование уретанового формующего покрытия и акрилового калибровочного покрытия с заданной температурой стеклования вместе с гладкой противоположной поверхностью 42 позволяет наносить тонкодисперсные абразивные частицы непосредственно на противоположную поверхность, получая одновременно повышенные нормативы отреза по сравнению с известными изделиями, при той же самой окончательной шероховатости заготовки после применения.

В качестве дополнительной покрытой подложки 20 можно использовать любую стандартную абразивную подложку. К примерам используемых подложек относится полимерная пленка, ткань, бумага, вулканизированное волокно, нетканые материалы и их сочетания. Подложка может быть также обработана с целью герметизации и/или модификации некоторых ее физических свойств. Способы такой обработки известны.

ПРИМЕРЫ

Объекты и преимущества данной заявки иллюстрируются приведенными примерами, не имеющими ограничительного характера. Конкретные материалы в конкретных количествах, фигурирующие в этих примерах, а также другие условия и подробности не следует толковать в смысле ограничения настоящей заявки. В отсутствие иных указаний все доли, процентные отношения, пропорции и т.д. в примерах и остальных технических характеристиках приводятся по весу.

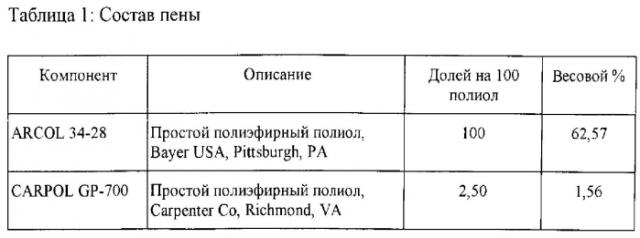

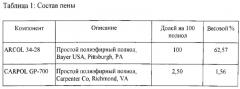

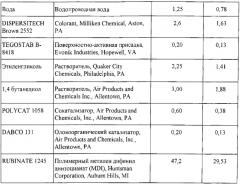

Сопоставительный пример А

Лист из вспененного полиуретана с текстурированной поверхностью был изготовлен смешиванием состава, приведенного в таблице 1, в 4,5-галлонном миксере и последующим распылением смеси в калибровочном зазоре, настроенном примерно на 3 миля (76,2 микрометра) между микрореплицированным полипропиленовым рабочим элементом и бумажной прокладкой с гладким полипропиленовым покрытием.

Микрореплицированный полипропиленовый рабочий элемент с множеством микрореплицированных литейных полостей был изготовлен в соответствии с патентом США №5,435,816 (Spurgeon и соавторы), со столбца 8, строка 41 по столбец 10, строка 20. Рисунок рабочего элемента представлял собой матрицу кубов высотой 24,5 миля (0,633 мм) × длиной 87,5 миля (2,22 мм) × шириной 87,5 миля (2,22 мм) с плоским участком 64 миля (1,62 мм) между элементами, при плотности 49 элементов/кв. дюйм (7,6 элемента/кв. см).

Общая площадь поверхности (кв. дюймы) на 1 квадратный дюйм равнялась 1,420.

В качестве бумажной прокладки с полипропиленовым покрытием использовалась «19#РР 120 Ra microinches/12pt CIS / 19# РР 60 Ra microinches/ (отбеленная панель с полипропиленовым покрытием)» производства компании Converters of Kaukauna, WI. У этой прокладки имеется гладкая и матовая сторона. Прокладка располагалась матовой стороной к полиуретановой пене.

Затем такое сочетание прокладки/пены/рабочего элемента было пропущено со скоростью 60 футов/мин (18,3 м/мин) через печную установку длиной 120 футов (36,6 м) при температуре 220 градусов Фаренгейта (104 градуса Цельсия).

Пример 1

Пример 1 был подготовлен аналогично сопоставительному примеру A, за исключением того, что рисунок микрореплицированного полипропиленового рабочего элемента представлял собой матрицу четырехгранных пирамид высотой 40 милей (1,02 мм) и квадратным основанием 90,5 милей (2,30 мм) с плоским участком 16 милей (0,41 мм) между элементами, при плотности 64 элемента/кв. дюйм (9,92 элемента/кв. см). Общая площадь поверхности (кв. дюймы) на 1 квадратный дюйм равнялась 1,131.

Сопоставительный пример B

Сопоставительный пример B был подготовлен аналогично сопоставительному примеру A, за исключением того, что рисунок микрореплицированного полипропиленового рабочего элемента представлял собой матрицу шестигранников высотой 55 милей (1,40 мм) и 78,5 милей (1,99 мм) с каждой стороны с плоским участком 41,5 милей (1,05 мм) между элементами, при плотности 38,5 элемента/кв. дюйм (5,97 элемента/кв. см). Общая площадь поверхности (кв. дюймы) на 1 квадратный дюйм равнялась 1,997.

Сопоставительный пример C

Сопоставительный пример C был подготовлен аналогично сопоставительному примеру A, за исключением того, что рисунок микрореплицированного полипропиленового рабочего элемента представлял собой матрицу трехгранных равносторонних пирамид высотой 100 милей (2,54 мм) и 110,5 милей (2,81 мм) с каждой стороны с плоским участком 10 милей (0,25 мм) между элементами, при плотности 140 элемента/кв. дюйм (21,7 элемента/кв. см). Общая площадь поверхности (кв. дюймы) на 1 квадратный дюйм равнялась 2,580.

Сопоставительный пример D

Сопоставительный пример D был подготовлен аналогично сопоставительному примеру A, за исключением того, что рабочий элемент был заменен второй прокладкой.

Сопоставительный пример D представлял собой регулировочный пример с полным отсутствием элементов с обеих сторон. Общая площадь поверхности (кв. дюймы) на 1 квадратный дюйм равнялась 1,000.

Способ тестирования усилия отрыва

По образцам из примеров была произведена оценка пограничной адгезии на стыках прокладки/пены и пены/рабочего элемента. Все тесты производились по методике руководящих указаний ASTM D6862 «Стандартная методика тестирования устойчивости клеев к отрыву под углом 90 градусов». Использовалась нагрузочная рама «MTS Alliance Load Frame 100» производ