Способ формования многослойных длинномерных изделий сложной конфигурации из композиционных материалов и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к способу изготовления многослойных длинномерных изделий сложной конфигурации из композиционных материалов, например нагревательной накладки противообледенительной системы лопасти вертолета, а также к устройствам для его осуществления и может быть использовано в авиационной промышленности. Способ включает предварительную сборку составляющих слоев на внутренний формообразующий элемент, опрессовку и полное отверждение заготовки, последующее охлаждение и съем готового изделия. Опрессовка изделия производится раздельными для каждой стороны эластичными камерами, размещенными между изделием и формообразующими поверхностями полуформ разъемной пресс-формы. Опрессовка в месте с малым радиусом кривизны и выравнивание давления в месте стыка полуформ осуществляются стяжкой, выполненной в виде гибкой ленты, охватывающей изделие, расположенное на внутреннем формообразующем элементе, концы которой кинематически связаны с силовым цилиндром. Изобретение обеспечивает повышение физико-механических свойств получаемых изделий. 2 н. и 5 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к способу изготовления многослойных длинномерных изделий сложной конфигурации из композиционных материалов, например нагревательной накладки противообледенительной системы лопасти вертолета, а также к устройствам для его осуществления и может быть использовано в авиационной промышленности.

Известен способ приформовывания (склеивания), в частности, стеклопластиковой накладки к лонжерону лопасти вертолета при помощи резиновых пневмокамер, размещенных между изделием и формой, которые позволяют распределить равномерно давление по всей поверхности приформовки (склеивания) (И.И. Капелюшник, И.И. Михалев, Б.В. Эдельман «Технология склеивания деталей в самолетостроении», «Машиностроение», М. 1972 г., стр. 137-139). Температура нагрева при приформовке с помощью пневмокамер ограничивается допустимыми пределами нагрева резины, а удельное давление ее прочностью. Данные пневмокамеры могут работать при абсолютных давлениях до 4 кгс/см2 без нагрева и до 2,5…3 кгс/см2 при нагреве не более 90°C. В связи с применением в производстве синтетических материалов, имеющих высокие температуры отверждения и требующих применения высоких удельных давлений, не всегда можно применить резиновые пневмокамеры.

Недостатком данного способа является быстрое старение резины из-за высоких температур, а также невозможность применения при изготовлении изделий сложной конфигурации с малыми радиусами кривизны при высоких давлениях.

Известен способ изготовления изделия, в частности стеклопластиковой нагревательной накладки с одновременным склеиванием его с лобовой частью металлического лонжерона, где удельное давление формования и склеивания создается не только по носку, но и по нижней и верхней поверхности лонжерона на высоту нагревательной накладки, которое обеспечивается пружинными колодками через планки обработанные эквидистантно контуру лонжерона. Устранение образующихся ступенек между прижимами ложемента достигается за счет применения цулаг, а выравнивание давления - за счет укладки резины между ложементам и цулагами. Нагрев производится с помощью описанного приспособления в термошкафу.

Недостатками данного способа являются изготовление и склеивание крупногабаритных изделий, в частности длинномерных, с большой кривизной, наличие большого количества неблагоприятных факторов: большое линейное удлинение при нагреве, вызывающее коробление, сложность обеспечения равномерного распределения давления и температуры, трудность создания нормального удельного давления на сложном контуре изделия (И.И. Капелюшник, И.И. Михалев, Б.В. Эдельман «Технология склеивания деталей в самолетостроении», «Машиностроение», М. 1972 г., стр. 140-142).

Известно устройство для склеивания стеклопластикового пакета с лонжероном лопасти вертолета, содержащее подвижную раму, ложементы с эквидистантой наружному профилю лонжерона, в которой размещены пневмокамеры из металлической фольги, снабженные штуцерами для подвода воздуха, на которой выполнены обращенные в ее внутреннюю полость продольные гофры, расположенные в местах перехода боковых поверхностей пневмокамеры к зоне с малым радиусом кривизны, а в зоне гофр между изделием и пневмокамерой установлены конические прокладки.

Недостатками данного устройства являются деформация гофры на пневмокамере при каждом последующем цикле склеивания, утеря эластичности и не обеспечение заданного равномерного давления в зоне с малым радиусом кривизны, вызывающего непроклеи по носку лонжерона (Авторское свидетельство СССР №1173644, кл. B29C 65/48 // B29K 31:08).

Известно устройство для формования изделий сложной конфигурации из композиционных материалов, включающее смонтированное на основании внутренний формообразующий элемент, охватывающий его разъемная в двух взаимноперпендикулярных плоскостях пресс-форма, каждая полуформа которой соединена со штоком силового цилиндра, средства их фиксации и снабжено охватывающей внутренний формообразующий элемент гибкой лентой, концы которой фиксаторами закреплены на штоке силового цилиндра (Патент RU №2041820, C16 B29C 43/20, B29D 9/00 // B29L 9/00, 1991 г.).

Недостатком данного устройства является формование путем жесткой опрессовки изделия полуформами, перемещающимися посредством клиновых механизмов от силовых цилиндров только в одной плоскости, при формовании изделия переменной по периметру толщины одинаковые ее деформации вызывают неравномерное удельное давление, образующее недопрессовку в зонах утолщения и разрушение материала в зонах малой толщины.

Наиболее близким по совокупности существующих признаков является изобретение по патенту RU №2041820, C16 B29C 43/20, B29D 9/00 // B29L 9/00, 1991 г., которое и принято за прототип.

Основной задачей, на решение которой направлены заявленные способ и устройство, является разработка технологии изготовления многослойных длинномерных изделий сложной конфигурации из композиционных материалов, в особенности с плазовыми поверхностями переменной толщины, например нагревательной накладки противообледенительной системы лопасти вертолета, состоящей из стеклопластикового каркаса из препрега, залитого в полимерной композиции электрожгута, прикатанного между слоями электроизоляционной ткани нагревательного элемента из пироуглеродной ткани или металлической сетки, наружного стеклопластикового каркаса и слоя противоабразивной резины с прикатанными между слоями клеевыми пленками, позволяющая получать сплошную структуру изделия при формовании, без расслоений и непроклеев, а также исключить его коробление в процессе нагрева-охлаждения при полимеризации связующего и клеевых композиций.

Единым техническим результатом, достигаемым при осуществлении заявленного способа и устройства, является создание технологии и устройства для изготовления многослойных длинномерных изделий из композиционных материалов, позволяющих повысить качество получаемого изделия, например нагревательной накладки противообледенительной системы лопасти вертолета, со стабильными геометрическими размерами и исключить внутренние дефекты в готовой сборке, расслоения и непроклеи.

Указанный технический результат достигается тем, что в известном способе, включающем предварительную сборку составляющих слоев на внутренний формообразующий элемент, опрессовку и полное отверждение заготовки, последующее охлаждение и съем готового изделия, опрессовка производится раздельными для каждой стороны эластичными камерами, размещенными между изделием и формообразующими поверхностями боковых полуформ разъемной пресс-формы, а опрессовка в месте с малым радиусом кривизны и выравнивание давления в местах стыка боковых полуформ осуществляются стяжкой, выполненной в виде гибкой ленты, охватывающей формуемое изделие, расположенное на внутреннем формообразующем элементе, концы которой кинематически связаны с силовым цилиндром, при этом опрессовка производится разъемной пресс-формой, боковые полуформы которой имеют возможность самоориентироваться относительно формуемого изделия по мере уплотнения пакета за счет их перемещения по высоте и качения по средней линии опорной поверхности в плоскости его поперечного сечения, в пределах, ограниченных зазором между направляющими губками и опорными поверхностями боковых полуформ, производится посекционно разъемной пресс-формой и гибкой лентой, разделенных по длине на несколько частей, в виде отдельных секций, каждая из которых установлена на станине с возможностью микроперемещения вдоль формуемого изделия в процессе его нагрева и последующего охлаждения.

Указанный технический результат достигается тем, что известное устройство для осуществления формования длинномерных многослойных изделий сложной конфигурации из композиционных материалов по предлагаемому способу, включает смонтированный на станине, внутренний формообразующий элемент, охватывающие его разъемную пресс-форму и гибкую ленту, кинематически связанную с силовыми цилиндрами, со средствами фиксации боковых полуформ, снабжено эластичными камерами, сообщающимися с пневмо(гидро)системой, размещенными между формуемым изделием и формообразующими поверхностями боковых полуформ разъемной пресс-формы, закрепленных на последних, и стяжками, охватывающими формуемое изделие, расположенное на внутреннем формообразующем элементе, воздействующими на формуемый многослойный пакет, боковые полуформы установлены на двуплечих рычагах, шарнирно закрепленных на основании в направляющих губках с зазором, обеспечивающих возможность самоориентироваться каждой полуформе относительно формуемого изделия за счет перемещения по высоте и качения по средней линии опорной поверхности в плоскости его поперечного сечения, в пределах, ограниченных зазорами между направляющими губок по крайним опорным поверхностям, при этом опорные поверхности выполнены в виде трех полукруглых выступов, средний из которых служит опорой качения, а крайние являются ограничивающими по высоте, что обеспечивает равномерное удельное давление по всей поверхности при осадке многослойного пакета в процессе формования.

В настоящей заявке на выдачу патента соблюдено требование единства изобретения, поскольку способ и устройство предназначены для изготовления многослойных длинномерных изделий сложной конфигурации из композиционных материалов, например нагревательной накладки противообледенительной системы лопасти вертолета. Заявленные технические решения решают одну и ту же задачу - создание технологии изготовления многослойных длинномерных изделий сложной конфигурации из композиционных материалов с помощью предлагаемого устройства.

Анализ известных технических решений в данной области техники показал, что заявляемые технические решения имеют признаки, которые отсутствуют в аналогах, а их использование в заявляемой совокупности существенных признаков позволяет получить новый технический результат, следовательно, заявляемые технические решения соответствуют условиям патентоспособности «новизна» и «изобретательский уровень».

Заявляемые технические решения поясняются чертежами.

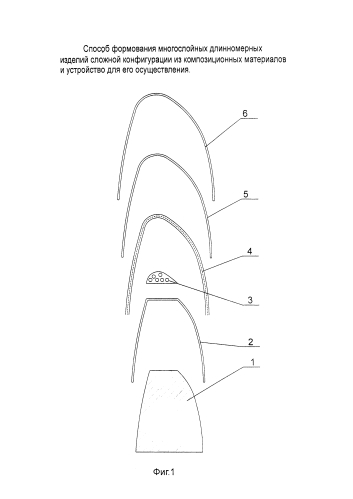

На фиг.1 показана схема последовательности укладки составляющих многослойный пакет входящих деталей на внутренний формообразующий элемент.

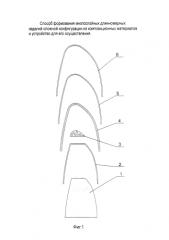

На фиг.2 показано собранное на внутреннем формообразующем элементе формуемое изделие.

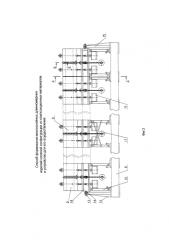

На фиг.3 показан общий вид устройства для формования многослойных длинномерных изделий сложной конфигурации из композиционных материалов.

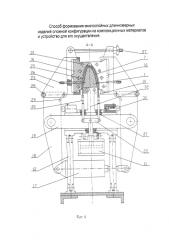

На фиг.4 показан поперечный разрез устройства для формования многослойных длинномерных изделий сложной конфигурации из композиционных материалов в процессе формования изделия.

На фиг.5 показан поперечный разрез устройства для формования многослойных длинномерных изделий сложной конфигурации из композиционных материалов в процессе закладки формуемого изделия.

Способ формования многослойных длинномерных изделий сложной конфигурации из композиционных материалов осуществляется следующим образом. На внутренний формообразующий элемент 1 (см. фиг.1 и 2) последовательно из отдельных входящих элементов предварительно собирается заготовка формуемого изделия 7, например нагревательная накладка противообледенительной системы лопасти вертолета, состоящей из стеклопластикового каркаса 2, электрожгута 3, залитого в полимерную композицию для образования плазового контура, нагревательного элемента 4 из пироуглеродной ткани или металлической сетки с прикатанной к нему с двух сторон электроизоляционной тканью, наружного стеклопластикового каркаса 5 и противоабразивной резины 6.

Входящие элементы изделия могут быть как предварительно отформованы, так и непосредственно в определенной последовательности прикатываться к внутреннему формообразующему элементу с нанесением клея между сопрягаемыми деталями. Затем предварительно собранная на внутреннем формообразующем элементе 1 заготовка формуемого изделия 7 размещается на устройстве, где проводится опрессовка и полное отверждение формуемого изделия, последующее охлаждение и съем готового изделия. Опрессовка производится раздельными для каждой стороны эластичными камерами 25, например, металлическими, размещенными между формуемым изделием и формообразующими поверхностями боковых полуформ 16 разъемной пресс-формы 9, а опрессовка в месте с малым радиусом кривизны и выравнивание давления в местах стыка боковых полуформ осуществляются стяжкой 10, выполненной в виде гибкой ленты, охватывающей формуемое изделие 7, расположенное на внутреннем формообразующим элементе 1, концы которой кинематически связаны с силовым цилиндром 11. Поскольку формуемое изделие представляет собой многослойный пакет переменной толщины, то в процессе его опрессовки происходит постепенное уплотнение пакета, причем неравномерное по контуру из-за разности количества слоев, то есть толщины заготовки, меняющееся от tmin до tmax по носку. Для получения заданного наружного контура, сплошности формуемого изделия, без расслоений и непроклеев между слоями и равномерной деформации эластичных камер, особенно металлических, опрессовка производится разъемной пресс-формой 9, боковые полуформы которой имеют возможность самоориентироваться относительно формуемого изделия по мере уплотнения пакета за счет их перемещения по высоте качения по средней линии опорной поверхности в плоскости его поперечного сечения в пределах, ограниченных зазором между направляющими губками 23 и опорными поверхностями полуформ. Для исключения коробления длинномерного изделия в процессе нагрева при полимеризации связующего и клеевых композиций и последующем охлаждении, опрессовка производится посекционно разъемной пресс-формой и стяжкой, разделенных по длине на несколько частей, в виде отдельных секций, каждая из которых установлена на общей станине с возможностью микроперемещения вдоль формуемого изделия. После полимеризации связующего и охлаждения производится съем готового изделия.

Устройство состоит из смонтированных на станине 8 внутреннего формообразующего элемента 1, охватывающих его разъемной пресс-формы 9, стяжки 10, выполненной в виде гибкой ленты, кинематически связанной с силовым цилиндром 11. Разъемная пресс-форма 9 и стяжка 10 выполнены из отдельных по длине секций, средние из которых жестко закреплены на станине 8, а последующие установлены на шарнирных рамах 12 с возможностью их микроперемещения вдоль формуемого изделия 7 в процессе нагрева-охлаждения при его формовании. Перемещение секций ограничено с двух сторон подвижными жесткими, например, винтовыми упорами 13 и подпружиненными упорами 14, размещенными на стойках 15. Подвижные жесткие упоры 13 служат для возврата секций в первоначальное положение до формования изделия, а подпружиненные упоры 14 удерживают секции в процессе нагрева-охлаждения при формовании изделия. Каждая секция разъемной пресс-формы 9 содержит две боковые полуформы 16, кинематически связанные с плавающим силовым цилиндром 17 посредством двуплечих рычагов 18, шарнирно закрепленных на основании 19, а секция стяжек 10, выполненная в виде гибких лент, охватывающих формуемое изделие 7, расположенное на внутреннем формообразующем элементе 1, концами периодически присоединена фиксаторами 20, через тяги 21 и уравновешивающее коромысло 22 к штоку силового цилиндра 11, также закрепленного на основании 19. Боковые полуформы 16 установлены на двуплечих рычагах 18 в направляющих губках 23 с возможностью самоориентироваться относительно формуемого изделия в плоскости его поперечного сечения, за счет перемещения их по высоте и качения по средней линии опорной поверхности, в пределах, ограниченных зазором между направляющими поверхностями направляющих губок 23 и крайними опорами боковых полуформ 16 (фиг. 5, разрез Б-Б). Для этого опорные поверхности боковых полуформ 16 выполнены в виде трех полукруглых выступов, средний из которых является опорой качения боковой полуформы, а крайние ограничивают ее в вертикальном положении и исключают поворот относительно формуемого изделия. Скользящая шпонка 24, установленная на направляющих губках 23, фиксирует боковую полуформу 16 в продольном направлении. На формообразующих поверхностях боковых полуформ 16 размещены эластичные камеры 25, соединенные через штуцер 26 с пневмо(гидро)системой. Для фиксации боковых полуформ 16 в рабочем положении предусмотрены замки 27, например откидные болты, размещенные на направляющих губках 23, замыкая силовую схему при формовании. Плавающие силовые цилиндры 17 служат для подвода-отвода боковых полуформ 16 при загрузке и выгрузке формуемого изделия 7 из устройства. Для удобства обслуживания верхняя часть двуплечих рычагов 18, несущая боковые полуформы 16, выполнена ломающейся, позволяющей откидывать боковые полуформы 16 вместе с направляющими губками 23 поворотом их относительно оси 28, при загрузке и выемке формуемого изделия, с фиксацией рабочего положения на двуплечем рычаге 18 фиксирующим элементом 29. С целью одновременного подвода боковых полуформ 16 к формуемому изделию и исключения удара устройство снабжено демпфирующими элементами 30, размещенными на основании 19 в плоскости качения двуплечих рычагов 18 и периодически контактирующими с ними в конце хода плавающих силовых цилиндров 17. Устройство также снабжено системой обогрева, например трубчатыми электронагревателями 31, размещенными в боковых полуформах 16 и основании секции 32.

Осуществление способа на устройстве производится следующим образом. На внутренний формообразующий элемент 1 последовательно из отдельных входящих элементов предварительно собирается заготовка формуемого изделия 7, например нагревательная накладка противообледенительной системы лопасти вертолета. Для получения ровной поверхности и перекрытия стыков между секциями предварительно набранная на внутреннем формообразующем элементе заготовка формуемого изделия защищается выравнивающими цулагами 33 из предварительно отформованных тонких листов и накрывается стяжкой 10, концы которой фиксаторами 20, через тяги 21 и уравновешивающие коромысла 22, подсоединяются к штокам силовых цилиндров 11. В силовые цилиндры 11 подается давление и стяжка 10, охватывая через выравнивающую цулагу 33 формуемое изделие 7, прижимает его к внутреннему формообразующему элементу 1, фиксируя положение набранных слоев между собой и пакета в целом относительно оправки с одновременной подформовкой по носку, наиболее толстого участка изделия, уплотняя его в вертикальном положении.

Боковые полуформы 16 устанавливаются и фиксируются фиксирующим элементом 29 на двуплечем рычаге 18 в рабочем положении. Подачей давления в плавающие силовые цилиндры 17 осуществляется подвод боковых полуформ 16, кинематически связанных с ними посредством двуплечих рычагов 18, к формуемому изделию 7. При этом, в конце хода плавающих силовых цилиндров 17, одно из плеч рычага 18 контактирует с демпфирующим элементом 30, размещенным на основании 19 в плоскости качения двуплечих рычагов 18 со стороны формуемого изделия 7, гасит удар и, преодолевая сопротивление демпфирующего элемента 30, например пружины, плавно без удара и одновременно подводит боковые полуформы 16 к формуемому изделию. Сопротивление демпфирующего элемента 30 всегда больше, чем суммарное усилие в кинематической цепи от неуравновешенности плеч двуплечих рычагов 18 и сил трения в плавающих силовых цилиндрах 17.

После смыкания боковых полуформ 16 их рабочее положение дополнительно фиксируется замками 27, например откидными болтами, предохраняющими от самопроизвольного раскрытия боковых полуформ из-за неисправности в пневмо(гидро)системе. Затем через штуцера 26 подается давление в пневмокамеры 25, которое обеспечивает равномерное давление прессования по поверхности формуемого изделия.

Перед включением системы нагрева основания секции 32 с установленным на нем внутренним формообразующим элементом 1 и боковых полуформ 16 подвижные жесткие упоры 13 отводятся от крайних секций, а подпружиненные упоры 14 продолжают их поддерживать с обеих сторон, обеспечивая неразрывность формообразующих поверхностей устройства в режиме прессования формуемого изделия.

Следует отметить, что первоначально, в холодном состоянии, формовка носка формуемого изделия 7 не происходит полностью, ввиду высокой жесткости связующего и клея в слоях набранного пакета, в особенности слоев, набранных из препрега, и его высота будет несколько больше, а боковые полуформы 16 при смыкании своим краем могут «закусывать» недопрессованный носок изделия.

С целью устранения «закусывания» недопрессованного носка изделия при смыкании, боковые полуформы 16 установлены в направляющих губках 23, с возможностью самоориентироваться относительно формуемого изделия 7, за счет перемещения по высоте и качения по средней линии опорной поверхности, в плоскости его поперечного сечения, ограниченных зазором между поверхностями направляющих губок 23 и крайними опорами боковых полуформ 16.

При этом достигается максимальный контакт боковых полуформ с формуемым изделием и зазор между ними, заполняемый эластичной камерой 25, остается примерно одинаковый, что обеспечивает равномерный нагрев изделия по его поверхности.

При нагреве в процессе прессования связующее размягчается и происходит окончательная осадка многослойного пакета в вертикальном направлении до полной приформовки носка, при этом изменение зазора между формуемым изделием 7 и боковыми полуформами 16 компенсируется эластичной камерой 25.

По мере нагрева в процессе формования изделий, особенно длинномерных, происходят значительные изменения линейных размеров формообразующих элементов от температурного расширения материалов, особенно по длине, которое в устройстве компенсируется за счет микроперемещения каждой секции разъемной формы вдоль изделия, за счет некоторого поворота шарнирных рам 12 на станине 8, на которых так же установлены боковые полуформы 16 и внутренний формообразующий элемент 1.

По окончании процесса полимеризации связующего и клеевых слоев в формуемом изделии, нагревание боковой полуформы 16 и основания секции 32 с установленным на нем внутренним формообразующим элементом 1 прекращается, идет процесс охлаждения под давлением прессования. Однако следует учитывать, что приобретенные механические свойства материала формуемого изделия уже на стадии окончания полимеризации связующего и клеевых слоев обеспечивает его устойчивую геометрическую форму и размеры, соответствующие размерам горячей формы.

Поэтому вследствие разности коэффициентов линейного расширения материала формуемого изделия и оснастки, например стеклоткани и стали, при их охлаждении в изделии будут возникать значительные остаточные напряжения, например сжатия, что при извлечении его из формы может привести к короблению изделия, особенно длинномерного.

Поскольку конструкция разъемной формы выполнена секционно, где каждая секция установлена на шарнирных рамах 12 с возможностью микроперемещений вдоль формуемого изделия в процессе нагревания-охлаждения, за счет качения шарнирных рам 12 относительно станины 8, то при охлаждении каждая секция формы фиксируется на определенном участке изделия, удерживаемая силами прессования, и их перемещения соответствуют микроперемещениям данного участка изделия в зависимости от коэффициента температурного расширения материала формуемого изделия 7 и исключает возникновение внутренних напряжений в материале формуемого изделия.

По окончании процесса охлаждения снимается давление в эластичных камерах 25 и открывается замок 27 разъемной пресс-формы 9. Переключением давления в пневмо(гидро)системе плавающего силового цилиндра 17 боковые полуформы 16 отводятся от формуемого изделия 7. Для удобства подхода к формуемому изделию размыкаются фиксирующие элементы 29 и боковые полуформы 16 каждой секции откидываются относительно оси 28.

Затем переключается давление в полостях силовых цилиндров 11 и шток через тяги 21 приподнимает стяжку 10. Размыкаем фиксаторы 20 и откидываем стяжку 10 для доступа к формуемому изделию. Готовое изделие снимается с внутреннего формообразующего элемента 1 или вместе с ним вне устройства.

Способ формования многослойных длинномерных изделий сложной конфигурации из композиционных материалов и устройство для его осуществления могут быть выполнены на стандартном оборудовании с использованием современных материалов и технологий.

1. Способ изготовления многослойных длинномерных изделий сложной конфигурации из композиционных материалов, включающий предварительную сборку составляющих слоев на внутренний формообразующий элемент (оправку), опрессовку и полное отверждение заготовки, последующее охлаждение и съем готового изделия, отличающийся тем, что опрессовка изделия производится раздельными для каждой стороны эластичными камерами, размещенными между изделием и формообразующими поверхностями полуформ разъемной пресс-формы, а опрессовка в месте с малым радиусом кривизны и выравнивание давления в месте стыка полуформ осуществляются стяжкой, выполненной в виде гибкой ленты, охватывающей изделие, расположенное на внутреннем фомообразующем элементе, концы которой кинематически связаны с силовым цилиндром.

2. Способ по п. 1, отличающийся тем, что опрессовка производится пресс-формой, полуформы которой имеют возможность самоориентироваться относительно формуемого изделия по мере уплотнения пакета за счет их перемещения по высоте и качения по средней линии опорной поверхности в плоскости его поперечного сечения в пределах ограниченных зазором между направляющими губками и опорными поверхностями полуформ.

3. Способ по любому из п. 1 или 2, отличающийся тем, что опрессовка изделия производится посекционно разъемной пресс-формой и гибкой лентой разделенных по длине на несколько частей, в виде отдельных секций, каждая из которых установлена на общей станине с возможностью независимого микроперемещения вдоль формуемого изделия в процессе его нагрева и последующего охлаждения.

4. Устройство для осуществления формования длинномерных многослойных изделий сложной конфигурации из композиционных материалов при осуществлении способа по любому из пп. 1-3, включающее смонтированный на станине, внутренний формообразующий элемент (оправку), охватывающие его разъемную пресс-форму и гибкую ленту, кинематически связанные с силовыми цилиндрами, и средства их фиксации, отличающееся тем, что оно снабжено эластичными камерами, сообщающимися с пневмо(гидро)системой, размещенными между изделием и формообразующими поверхностями полуформ разъемной пресс-формы, закрепленных на последних, и стяжками охватывающими изделие, расположенное на внутреннем формообразующем элементе, выполненными в виде гибкой ленты, воздействующей на формуемый многослойный пакет.

5. Устройство по п. 4, отличающееся тем, что полуформы установлены на двуплечих рычагах, шарнирно закрепленных на основании в направляющих губках с зазором, обеспечивающих возможность самоориентироваться каждой полуформе относительно формуемого изделия за счет перемещения по высоте и качения по средней линии опорной поверхности в плоскости его поперечного сечения, в пределах ограниченных зазорами между направляющими губок по крайним опорным поверхностям полуформ, при этом опорные поверхности полуформ выполнены в виде трех полукруглых выступов, средний из которых служит опорой качения, а крайние являются ограничивающими по высоте.

6. Устройство по п. 4, отличающееся тем, что разъемная прессформа и гибкая лента разделены по длине на несколько частей, выполненных в виде отдельных секций, каждая из которых несет на своем основании элементы разъемной пресс-формы и гибкой ленты вместе с кинематически связанными силовыми цилиндрами и установленными шарнирно на общей станине с возможностью независимого качения каждой секции при микроперемещении вдоль формуемого изделия при нагреве-охлаждении.

7. Устройство по п. 4, отличающееся тем, что оно снабжено упорами, размещенными по станине, ограничивающими перемещение крайних секций, и подпружиненная часть которых постоянно, а жесткая подвижная часть периодически воздействуют на крайние секции.