Смеситель вязкотекучих дисперсных систем

Иллюстрации

Показать всеИзобретение относится к смешиванию порошков, а более конкретно - к смешивающим устройствам с вращающимися вокруг вертикальной оси мешалками внутри неподвижного резервуара с вязкотекучим материалом для гомогенизации структурных порошкообразных компонентов, и может быть использовано для приготовления пиротехнических смесей, содержащих полимерное связующее с технологическим летучим растворителем. Смеситель вязкотекучих дисперсных систем содержит смонтированные на общей станине быстроходный и тихоходный приводы, связанные посредством зубчатых передач через вертикально подвижный редуктор, примыкающий к технологической чаше, с осями вращения рамочной лопасти и ворошителя. Новым является то, что быстроходный привод через центральный вал редуктора связан непосредственно с осью вращения ворошителя, выполненного в форме турбинки, а тихоходный привод посредством червячной передачи и коаксиального водила кинематически связан с несущей ось вращения рамочной лопасти сателлитной шестерней внутреннего зацепления с колесом планетарного механизма, которое с противной стороны связано с дополнительным сервоприводом реверсивного вращения рамочной лопасти. Изобретение обеспечивает универсальность смесителя для приготовления сыпучих и вязкотекучих порошковых смесей с пластифицирующим связующим, который автоматически адаптируется к изменяющейся в процессе смешивания реологии технологической дисперсной системы. 2 ил.

Реферат

Изобретение относится к смешиванию порошков, а более конкретно - к смешивающим устройствам с вращающимися вокруг вертикальной оси мешалками внутри неподвижного резервуара с вязкотекучим материалом для гомогенизации структурных порошкообразных компонентов, и может быть использовано для приготовления пиротехнических смесей, содержащих полимерное связующее с технологическим летучим растворителем.

Уровень данной области техники характеризует смеситель для приготовления пиротехнических композиций, описанный в книге Вареных Н.М., Веригин А.Н. и др. Химико-технологические агрегаты смешивания дисперсных материалов, СПб.: Изд-во Санкт-Петербугского университета, 2000, с. 94-96.

Процесс смешивания сыпучих материалов осуществляется в технологической чаше посредством двух рамочных лопастей, которые совершают планетарное движение по пересекающимся траекториям.

Вращение лопастей от электродвигателя обеспечено кинематической связью с планетарным редуктором, вращающимся относительно зубчатого колеса на неподвижно закрепленном вертикального валу.

При этом сателлитная шестерня редуктора вращается и обкатывается по неподвижному зубчатому колесу, передавая движение на вал, несущий жестко закрепленную на торце тихоходную лопасть и зубчатое колесо, связанное с шестерней на параллельном валу, жестко связанном с быстроходной лопастью.

Обе лопасти выполнены в форме рамок для свободного прохода через их центральные окна смешиваемого сыпучего материала, направляемого снизу вверх для взаимного проникновения встречных слоев, в результате чего процесс смешивания сыпучих компонентов происходит более интенсивно.

При встречном вращении лопастей в зазорах между ними и стенками технологической чаши происходит перетирание возникающих агломератов и комков - гомогенизация приготавливаемого материала.

Недостатком описанного смесителя является неравномерное распределение компонентов смеси по высоте чаши, что ограничивает его использование для приготовления смесей, в объеме которых технологически обеспечена равновесная дисперсность.

Отмеченный недостаток устранен в наиболее близком предложенному техническому решению по числу совпадающих признаков и технической сущности смесителе по патенту US №4697929, B01F 7/17; В28С 1/16, 1987 г., который содержит закрепленные на осях вращения размещаемые в технологической чаше рамочную лопасть и дисковый ворошитель, жестко связанные между собой и посредством зубчатого зацепления.

Лопасть и ворошитель независимо замкнуты с приводными шестернями на коаксиальных валах редуктора, которые автономно вращаются от быстроходного и тихоходного приводов соответственно, компактно смонтированных на общей станните.

Рамочная лопасть при обкатывании периметра чаши порционно перемешивает порошковые компоненты, а дисковый ворошитель обеспечивает вертикальное смещение пластов материала, предотвращая образование в нем сводов.

Недостатком известного смесителя сыпучих материалов является непригодность для промышленного приготовления вязкотекучих композиций из-за разрушительных при этом нагрузок на редуктор, возникающих от динамичного вращения рамочной лопасти.

Кроме того, медленно вращающийся дисковый ворошитель с торцевыми отбортовками не обеспечивает требуемой вертикальной ротации компонентов для их равномерного распределения в объеме смеси и, главное, образует в технологической чаше периферийную застойную зону обрабатываемого материала, который не перемешивается.

Технической задачей, на решение которой направлено настоящее изобретение, является расширение технологических возможностей универсального смесителя и повышение его функциональной надежности.

Требуемый технический результат достигается тем, что в известном смесителе вязкотекучих дисперсных систем, содержащем смонтированные на смесителе общей станине быстроходный и тихоходный приводы, связанные посредством зубчатых передач через вертикально подвижный редуктор, примыкающий к технологической чаше, с осями вращения рамочной лопасти и ворошителя, согласно изобретению быстроходный привод через центральный вал редуктора связан непосредственно с осью вращения ворошителя, выполненного в форме турбинки, а тихоходный привод посредством червячной передачи и коаксиального водила кинематически связан с несущей ось вращения рамочной лопасти сателлитной шестерней внутреннего зацепления с колесом планетарного механизма, которое с противной стороны связано с дополнительным сервоприводом реверсивного вращения рамочной лопасти.

Отличительные признаки предложенного технического решения обеспечили универсальность смесителю для приготовления сыпучих и вязкотекучих порошковых смесей с пластифицирующим связующим, который в последнем варианте автоматически адаптируется к изменяющейся в процессе смешивания реологии технологической дисперсной системы.

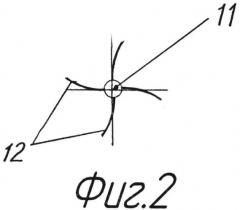

Выполнение быстроходного ворошителя в форме турбинки обеспечивает динамичность перемешивания обрабатываемого вязкотекучего порошкового материала, с усилием разбрасывая его по стенкам технологической чаши, что исключает образование его периферийных застойных зон и организует продольную ротацию слоев смеси, в результате чего достигается равномерное распределение компонентов в объеме материала.

Оснащение рамочного смесителя тихоходным приводом вращения направлено на достижение равномерности распределения компонентов во всем объеме смеси, при этом резко снизилась механическая нагрузка на редуктор, функциональная надежность которого значительно повышена.

Дополнительная связь вала рамочного смесителя с сервоприводом позволяет активно регулировать скорость вращения рамочного смесителя (путем изменения угловой скорости вращения зубчатого колеса с внутренним зацеплением от дополнительного подключения сервопривода). Скорость вращения рамочного смесителя изменяется автоматически в зависимости от переменного трения дисперсной системы при напряженно-деформируемом состоянии с учетом изменения во времени вязкости, текучести и релаксации напряжений смешиваемой массы вязкотекучей порошковой композиции, содержащей полимерное связующее с летучими растворителями, а именно пиротехническими составами различного функционального назначения.

Следовательно, каждый существенный признак необходим, а их совокупность является достаточной для достижения новизны качества, не присущей признакам в разобщенности, то есть поставленная в изобретении техническая задача решается не суммой эффектов, а новым сверхэффектом суммы признаков.

Сравнение предложенного технического решения с ближайшими аналогами уровня техники не выявило идентичного совпадения совокупности существенных признаков изобретения.

Предложенные отличия смесительного устройства не являются очевидными для специалиста по пиротехнике, которые прямо не следуют из постановки технической задачи.

Изготовление предложенного универсального смесителя вязкотекучих дисперсных систем в форме совокупности структурных элементов, кинематически взаимосвязанных в автоматическом регулируемом цикле, возможно осуществлять на действующем производстве изготовления пиротехнических композиций.

Из вышесказанного можно сделать вывод о соответствии изобретения условиям патентоспособности.

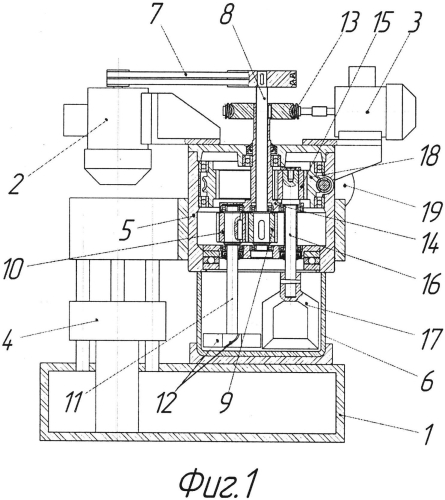

Сущность изобретения поясняется чертежом, который имеет чисто иллюстративное назначение и не ограничивает объема притязаний совокупности существенных признаков формулы.

На чертеже изображено:

на фиг. 1 - схематично предложенный смеситель;

на фиг. 2 - турбинная мешалка, вид снизу на фиг. 1.

На станине 1 независимо смонтированы быстроходный двигатель 2, тихоходный двигатель 3 и пневмопривод 4 вертикальных перемещений планетарного редуктора 5, который в работе примыкает к съемной технологической чаше 6 со смешиваемой композицией.

Быстроходный двигатель 2 клиноременной передачей 7 сообщается с центральным валом 8, зубчатое колесо 9 которого замкнуто с сателлитной шестерней 10, закрепленной на оси 11 вращения турбинной мешалки 12.

Тихоходный двигатель 3 через червячную передачу 13 связан с коаксиальным центральному валу 8 водилом 14, которое находится в зубчатом зацеплении с сателлитной шестерней 15, внешнего замыкания, закрепленной на оси 16 вращения рамочной лопасти 17.

Особенностью выполнения редуктора 5 является то, что сателлитная шестерня 15 с противной стороны примыкает к зубчатому колесу 18 сервопривода 19, образуя внутреннее кинематическое замыкание. Сервопривод сообщает знакопеременное дополнительное вращение шестерне 15 и, следовательно, тормозит или ускоряет вращение инструментальной лопасти 17 в зависимости от заданного направления вращения колеса 18.

Подключение сервопривода 19, выбор направления его вращения, скорости вращения осей 11, 16 и, соответственно, скорости вращения турбинной мешалки 12 и рамочной лопасти 17 осуществляется автоматически программой контроллера блока управления (условно не показан) в соответствии с алгоритмом, учитывающим закон изменения в процессе смешивания реологических и физико-механических характеристик обрабатываемого материала (коэффициентов трения, вязкости, напряжений релаксации).

Функционирует смеситель следующим образом.

Компоненты для приготовления смеси мерными долями загружают в технологическую чашу 6, которую устанавливают на станину 1 под редуктор 5 с инструментом 12 и 17, размещаемым внутри нее.

Затем пневмоприводом 4 редуктор 5 опускают до примыкания к чаше 6, формируя гарантированный зазор расположения турбинной мешалки 12 и лопасти 17 до ее дна в диапазоне 2-4 мм.

При нажатии кнопки «Пуск» включаются оба двигателя 2 и 3, вращение которых передается на быстроходную турбинную мешалку 12 и тихоходную рамочную лопасть 17 соответственно через клиноременную передачу 7, центральный вал 8, зубчатое колесо 9, шестерню 10 и быстроходную ось 11, а через червячную передачу 13, водило 14 и сателлитную шестерню 15 - на тихоходную ось 10.

Относительное вращение рамочной лопасти 17 вокруг своей оси не зависит от переносного движения, а задается блоком управления в зависимости от реологических свойств обрабатываемой смеси, изменяющихся в течение технологического времени.

В процессе вращения водила 14 тихоходная ось 16 вращается за счет внутреннего зубчатого зацепления ее шестерни 15 с зубчатым колесом 18, которое приводится во вращение от серводвигателя 19, который работает по заданной программе на контроллере блока управления, меняя частоту вращения лопасти 17 путем реверсирования направления вращения колеса 18 в зависимости от изменения свойств смешиваемых компонентов, суммируя или вычитая частоту вращения рамочной лопасти на оси 16 вращения.

Частота относительного вращения тихоходной лопасти 17, равная частоте вращения сателлитной шестерни 15 ω17=ω15, при неподвижном колесе 18 составляет:

ω17=ω14-(d18-d15)/d15=ω14(z18/z15-1),

где: ω14 - частота вращения водила 14 (переносного движения), d15 - диаметр сателлитной шестерни 15, d18 - диаметр колеса 18, z15 - число зубьев сателлитной шестерни 15, z18 - число зубьев колеса 18.

Учитывая, что для подвижного колеса 18 при остановленном водиле 14 выполняется равенство:

z18/z15=ω15/ω18, где ω18 - частота вращения колеса 18,

то

Так как частота вращения водила 14 ω14 задается от привода 3 через червячную передачу 13, то, изменяя частоту ω18 и направление вращения колеса 18, имеется возможность изменять частоту относительного вращения и крутящий момент лопасти 17 в зависимости от изменения реологических свойств смеси, при этом не меняя частоту переносного движения шестерни 15.

Вязкость связующего в смешиваемом составе во время проведения процесса непрерывно возрастает из-за улетучивания растворителя, в качестве которого используют этанол, ацетон, спирт, бензин и прочее.

Для равномерного распределения связующего в объеме сухих компонентов состава при смешивании к рамочной лопасти 17 необходимо приложить значительные усилия, при которых на зубчатом колесе 18 планетарного редуктора 5 возникают большие нагрузки.

С увеличением вязкости смеси возрастает величина момента сопротивления относительному вращению лопасти 17 и турбинной мешалки 12, что требует снижения скорости вращения сателлитной шестерни 18, которое происходит автоматически при реверсировании ее вращения от сервопривода 19.

Особенностью работы быстроходной турбинной мешалки 12 является то, что смешиваемый материал она диспергирует, с усилием бросая его порционно на стенку чаши 6, чем предотвращается образование сводов.

При этом на рамочную лопасть 17 смешиваемый материал поступает вспушенным (не монолитом), что заметно снижает нагрузки на редуктор 5, функциональная надежность которого кратно повысилась.

Установлено, что потребляемая мощность при смешивании порошковых компонентов функционально зависит от вязкости жидкости, вводимой в смесь, причем с увеличением вязкости увеличивается мощность смешивания, то есть в процессе смешивания при постоянной частоте вращения лопасти изменяется момент сопротивления смешиваемой вязкотекучей среды, выражаемый некоторой функцией от времени М=f(t) где М - момент сопротивления смешиваемой среды, которую можно определить экспериментально для смеси с любой рецептурой (Вареных Н.М., Веригин А.Н., Джангирян В.Г., Емельянов М.В.: Химико-технологические агрегаты смешивания дисперсных материалов, СПб.: Изд-во С. Петербургского университета, 2000, с. 113-114).

Мощность, возникающая на лопасти 17 при смешивании, будет равна: N17=Mω17. Очевидно, что при увеличении момента сопротивления с увеличением вязкости смеси для выполнения процесса смешивания при постоянной угловой скорости инструмента необходимо увеличение запаса мощности как минимум в два раза (в случае линейной зависимости). Выразив закон изменения частоты вращения лопасти 17 в виде ω17=N17/f(t) и подставляя его в формулу (1), можно определить закон изменения частоты вращения колеса 18 от сервопривода 19:

ω18=ω14·ω17/(ω14+ω17)=ω14·N17/[N17+ω14·f(t)].

Задавая полученный закон изменения частоты вращения лопасти 17 на контроллере блока управления, можно минимизировать затраты мощности при смешивании, снизить нагрузку на редуктор 5, повысить качество смешивания.

Кроме того, минимизация затрат мощности на смешивание повышает безопасность процесса при смешивании энергонасыщенных компонентов с повышенной чувствительностью к механическим воздействиям - пиропороховых составов.

Экспериментальная проверка опытного образца смесителя по изобретению подтвердила адекватное программируемое регулирование скорости вращения инструмента в зависимости от изменения реологических свойств обрабатываемого материала.

В предложенном смесителе возможно приготавливать практически всю номенклатуру пиропороховых составов для фейерверков, сигнальных огней, световых, дымовых и т.п. зарядов.

Смеситель вязкотекучих дисперсных систем, содержащий смонтированные на общей станине быстроходный и тихоходный приводы, связанные посредством зубчатых передач через вертикально подвижный редуктор, примыкающий к технологической чаше, с осями вращения рамочной лопасти и ворошителя, отличающийся тем, что быстроходный привод через центральный вал редуктора связан непосредственно с осью вращения ворошителя, выполненного в форме турбинки, а тихоходный привод посредством червячной передачи и коаксиального водила кинематически связан с несущей ось вращения рамочной лопасти сателлитной шестерней внутреннего зацепления с колесом планетарного механизма, которое с противной стороны связано с дополнительным сервоприводом реверсивного вращения рамочной лопасти.