Синтетический сплав для металлургии

Иллюстрации

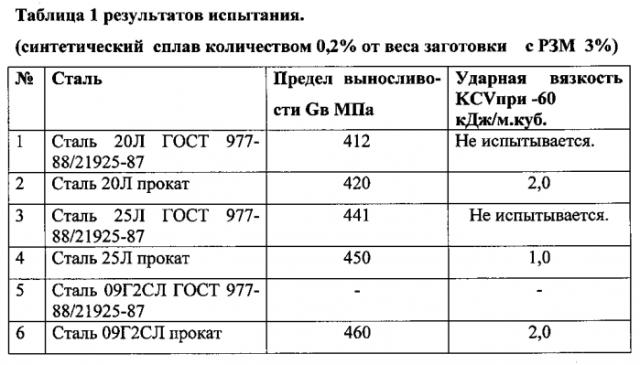

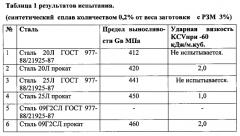

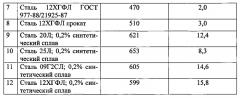

Показать всеИзобретение относится к области металлургии и может быть использовано в литейном производстве как добавка в сплав при изготовлении отливок из стали и чугуна с повышенными механическими и служебными свойствами. Сплав содержит, мас. %: алюминий 2,2-4, молибден 2,1-3, редкоземельные металлы (РЗМ) 2,2-4, кремний 5,5-7, углерод 2-3,5, ванадий 0,5-1, щелочноземельные металлы (ЩЗМ) 0,5, железо остальное. Изобретение позволяет упростить процесс введение добавки в виде синтетического сплава в объем жидкого металла и ускорить усвоение расплавом введенной добавки без окисления ее компонентов, что приводит к стабильным результатам без дополнительного дорогостоящего оборудования и уменьшению трудозатрат. 2 табл., 1 пр.

Реферат

Изобретение относится к области металлургии и может быть использовано в литейном производстве как добавка в сплав при изготовлении отливок из стали и чугуна с повышенными механическими и служебными свойствами.

В настоящее время получены многочисленные данные (Рябчиков И.В., Мизин В.Г., Лякишев Н.П., Дубравин А.С. М.: Металлургия, 272 с. 1983 г.) [1], подтверждающие эффективность применения в виде добавок в литейном производстве стали и чугуна различных комплексных сплавов с редкоземельными металлами (РЗМ), щелочными металлами (ЩЗМ) и другими активными элементами. Данные сплавы обеспечивают высокие физико-механические, технологические и эксплуатационные свойства стали и чугуна.

Вместе с тем существующие масштабы и темпы роста производства таких сплавов с активными элементами и прежде всего с РЗМ и ЩЗМ не соответствуют современным требованиям металлургии и машиностроения.

Одной из причин медленного внедрения некоторых эффективных сплавов является несовершенство и сложность метода введения их в жидкий металл, что предопределяет высокую стоимость и отсутствие стабильных свойств металлоизделий (Ипатов В.А., Кейс Н.В., Соколова А.В. и др. - Изв. АН СССР. Металлы, 1977, №4, с. 131-134) [2].

Наиболее близким является сплав ЖКМК6, описанный в [1] на стр. 225, который содержит (мас. %) Са 7,7; Mg 9,4; РЗМ 5,5; Ва 3.3; Si 45,2; Fe 25,3 плотность q 3,5 г /см3.

Недостатком данного сплава является низкая плотность, за счет чего сплав находится на поверхности жидкого металла, что приводит к окислению его компонентов, в особенности РЗМ, и необходима специальная техника и технология для достижения усвоения его расплавом металла

Задачей изобретения является создание сплава, который легко вводится и усваивается жидким металлом и обеспечивает высокие механические и служебные свойства отливок из сталей и сплавов.

Технический результат состоит в том, что упрощается введение сплава в объем жидкого металла, ускоряется усвоение расплавом введенной добавки исключается окисление ее компонентов, что приводит к стабильным результатам, без дополнительного дорогостоящего оборудования, уменьшает трудозатраты и достигаются высокие механические и служебные свойства отливок из сталей и сплавов.

Поставленная задача решена за счет того, что в известный сплав, содержащий кремний (Si), железо (Fe), РЗМ и ЩЗМ, согласно изобретению введены: алюминий (Al), углерод (С), молибден (Мо), ванадий (V) при следующем соотношении компонентов (мас. %): РЗМ 2.2-4, Si 5,5-7, С 2-3,5, Al 2,2-4, Мо 2,1-3, V 0,5-1, ЩЗМ 0,5 остальное Fe.

Такой состав позволяет иметь данному синтетическому сплаву плотность порядка q 6,5-7 г /см3. При данной плотности синтетический сплав при его введении погружается в жидкий металлический сплав, таким образом, для его усвоения не требуется специальных устройств. При погружении в жидкий объем металла данного сплава не происходит окисления содержащего в нем таких элементов, как РЗМ, ванадий, алюминий и ЩЗМ, атмосферным кислородом. Следовательно, происходит полное усвоение данных элементов металлом. Исследования показали критичность для стали и сплавов РЗМ добавок, как это было указано в [2], даже более 0,003% церия может приводить к значительному уменьшению ударной вязкости. Естественно, что если сплав находится на поверхности жидкого металла, то нет гарантии его полного усвоения, и, наоборот, при полном погружения сплава в объем жидкого металла гарантировано, что РЗМ и ЩЗМ будут взаимодействовать только с кислородом, который находится в объеме жидкого металла. Данное положение позволило снизить количество РЗМ и ЩЗМ в сплаве в несколько раз.

Выбор химических элементов обусловлен следующими соображениями. Как правило, модификаторы делятся на два класса: инокуляторы и ингибиторы. Инокуляторы - это химические элементы, которые понижают поверхностное натяжения, что приводит, с одной стороны, к образованию зародыша для нового кристалла, а с другой стороны, облегчает рост граней кристалла. Ингибиторы - это химические элементы, которые замедляют рост кристаллов. И есть третьи элементы, которые производят раскисление металла.

Роль инокулятора в нашем случае играет ванадий и карбид ванадия, образующийся в процессе плавки, так как ванадий и железо образуют непрерывный ряд твердых растворов. Верхний предел ванадия обусловлен количеством необходимых зародышей кристаллов. Исходим из объема кристалла на уровне 1 мкм3. Нижний предел должен обеспечивать образование кристаллов не более 100 мкм3.

Молибден играет двойственную роль, в некоторых случаях он выступает инокулятором, а в других случаях - ингибитором.

Мощный ингибитор - это церий. Его растворимость в железе составляет тысячные доли процента. Превышение порога растворимости церия приводит к выталкиванию его на границу зерен кристаллов железа. При значительном содержании церия более 0,008% происходит выброс его в отдельные области чистого металла. Такие островки, как правило, являются центрами напряжений и приводят к зарождению трещин. Таким образом, церий препятствует росту кристаллов железа. Выбор церия также обусловлен тем, что он самый дешевый из всех РЗМ. Количества же церия в синтетическом сплаве обусловлено тем, чтобы в стали не образовывались области из чистого церия, что соответствует верхнему пределу в синтетическом сплаве 4%.

В роли раскислителей выступают алюминий, кремний и кальций. Кальций при взаимодействии со свободным кислородом в металле образует оксид. Однако оксид кальция при взаимодействии с водой образует соединение, которое приводит к межкристаллитной коррозии. Поэтому его оставляем на нижнем пределе 0,5% в синтетическом сплаве. Алюминий и кремний выбираем из условия, чтобы в конечном изделии из металла химический состав соответствовал ГОСТ для данной марки стали. Углерод образует тугоплавкие карбиды молибдена и ванадия как центры кристаллизации.

Таким образом, состав сплава выполняет комплексную роль и состоит из ряда противоречивых химических элементов, поэтому назван синтетическим сплавом.

При производстве сплавов типа [1] необходимо увеличение кремния, поскольку при меньшем содержании его в сплаве не удается стабилизировать РЗМ металлы. В нашем случае, так как РЗМ составляет всего 2,2-4, стабилизация не требуется.

Пример получения синтетического сплава.

Приготовление шихты на 15 кг синтетического сплава.

Берут концентрат оксидов РЗМ (оксид церия 98% в количестве 900 г, что соответствует заявляемой концентрации в сплаве 4%), смешивают с концентратом оксида ванадия (пентоксид ванадия марки ч.д.а. 800 г, что соответствует 1% в сплаве)

Кроме этого в шихту добавляют оксид железа (16,8 кг оксида железа) А затем шихту перед загрузкой в тигель электрошлаковой установки нагревают до 250-300°C.

Готовят шлаковую ванну электрошлаковой установки, для чего в тигель засыпают CaF2 (2 кг) и СаО (1 кг) и нагревают до 1300°C, в результате чего образуется жидкая фаза. Указанные количества соединений кальция не войдут в конечный состав сплава, они останутся в неметаллической части (шлаке).

Затем в тигель засыпают приготовленную ранее шихту в количестве 30% от общего веса, добавляют кокс из расчета 25% (2 кг) от стехиометрического расчета по восстановлению железа по реакции 2 (Fe2O3)+3С=4Fe+3CO2

Доводят засыпанную массу до жидкого состояния, температура равна 1560°C.

Вводят следующую порцию шихты с коксом (т.е. 60% массы шихты).

Добавляют кремний (1,6 кг, что будет соответствовать 5.5%-7% в заявляемом составе) и стружку алюминия (3,5 кг, что будет соответствовать 2-2,4% в заявляемом составе).

Добавляют в расплав оставшуюся шихту с коксом и в этот момент добавляют ферромолибден из расчета получения молибдена в синтетическом сплаве от 2% до 3%. (950 г марки «60 ферромолибден»).

В расплав добавляют 1 кг силикокальция (CaSi). Расчет добавления силикокальция производят таким образом, чтобы количество кальция в синтетическом сплаве было порядка 0,1%-0,5%.

Жидкий расплав сливается в изложницу. После охлаждение продукт извлекается и отделяется металл от шлака. Металла получаем 15 кг.

Микролегирование синтетическим сплавом (3% РЗМ) проводили и на сталь 12Х18Н9ТЛ, сравнение проводили с образами из проката той же стали.

1. Химический состав остался неизменным.

2. Содержание ферритной фазы (норма по ГОСТ 11878-66 от 0,5-10 баллов), в образцах после микролегирования 4,95-5,77.

3. Металлографическое исследование производилось по ГОСТ 10243-75. Обнаружен ликвидационный квадрат 1 балл.

4. Механические испытания при температуре 20°C по ГОСТ 9651-84 показали G в + 20 = 462,8 МПа , норма по G в + 20 = 441, МПа ,

δ+20=49,2%, норма 16%; φ+20=60,3%, норма 32%.

δ+20 - сужение при разрушении

φ+20 - относительное удлинение

5. Механические испытания при температуре 350°C по ГОСТ 9651-84 показали G в + 350 = 390 МПа норма по ТУ G в + 350 = 333 МПа ,

δ+350=28%, норма 16%: φ+350=64,3%, норма 26%.

6. Испытание на стойкость к межкристаллитной коррозии (ГОСТ 6032-2003) показали, что образцы из стали 12Х18Н9ТЛ с микролегированием предлагаемым синтетическим сплавом стойкие к межкристаллитной коррозии.

Источники информации

1. Рябчиков И.В., Мизин В.Г., Лякишев Н.П., Дубравин А.С. М. Металлургия», 272 с. 1983 г..

2. Ипатов В.А., Кейс Н.В., Соколова А.В. и др. - Изв. АН СССР. Металлы, 1977, №4, с. 131-134.

Синтетический сплав для изготовления отливок из стали и чугуна, содержащий кремний, железо, редкоземельные металлы (РЗМ) и щелочноземельные металлы (ЩЗМ), отличающийся тем, что он содержит алюминий, углерод, молибден, ванадий при следующем соотношении компонентов, мас. %:

| РЗМ | 2,2-4 |

| Кремний | 5,5-7 |

| Углерод | 2-3,5 |

| Алюминий | 2,2-4 |

| Молибден | 2,1-3 |

| Ванадий | 0,5-1 |

| ЩЗМ | 0,5 |

| Железо | Остальное |