Устройство и способ очистки технологического раствора гравитационным осаждением

Иллюстрации

Показать всеИзобретение относится к очистке технологического раствора, содержащего твердые вещества. Устройство содержит резервуар (10), имеющий основание (12) и боковую стенку (14), образующие внутренний объем для содержания технологического раствора (22) и для обеспечения гравитационного осаждения твердых веществ в растворе, в результате чего получают очищенный раствор (30) в верхней области внутреннего объема и суспензию (40) в нижней области внутреннего объема, выпуск очищенного раствора (20) в пределах или вблизи верхней области внутреннего объема для извлечения очищенного раствора, выпуск суспензии (16) в пределах или вблизи нижней области внутреннего объема для извлечения суспензии, неограничительно открытой для указанного внутреннего объема. Также устройство содержит элементы, перемещающие твердые вещества, которые проходят поперек и фиксированные по отношению к резервуару (10), причем указанные элементы находятся во внутреннем объеме для направления осажденных твердых веществ и/или осаждения твердых веществ вблизи боковой стенки или основания к траектории движения (F) суспензии, извлекаемой из выпуска суспензии. Изобретение обеспечивает повышение концентрации твердых веществ в потоке, извлекаемом из резервуара устройства. 3 н. и 21 з.п. ф-лы, 7 ил.

Реферат

Настоящее изобретение относится к устройству и способу извлечения твердых веществ из технологического раствора и, в частности, к устройству и способу извлечения осажденных под действием силы тяжести твердых веществ, включая осадки, из технологического раствора.

Настоящее изобретение имеет особое, хотя и не исключительное применение в промышленных процессах получения вязких потоков, содержащих твердые вещества, включая высокий объем осажденного гидроксида алюминия, в ходе производства оксида алюминия из боксита с использованием процесса Байера (Bayer).

В ходе процесса Байера гидроксид алюминия осаждают из технологического раствора, регулируя технологические условия в отношении раствора. Осадок образуется в нижней области резервуара, называемого термином «сгуститель», и процесс образования осадка из раствора называется термином «сгущение». Осадки образуются в форме частиц, имеющих различные размеры, включая относительно крупные и относительно мелкие размеры. Соотношение частиц, имеющих крупные и мелкие размеры, зависит от технологических условий.

Сгущение приводит к тому, что раствор в нижней области сгустителя имеет высокое содержание крупнодисперсного осадка и является очень вязким, а раствор в верхней области резервуара имеет очень низкое содержание тонкодисперсного осадка. Технологический раствор можно пропускать через ряд сгустителей, причем некоторые из них своим действием отделяют крупнодисперсные осадки от тонкодисперсных осадков, а другие в существенной степени удаляют тонкодисперсные осадки из технологического раствора, образуя так называемый «прозрачный раствор». Прозрачный раствор отделяют и направляют на следующие технологические стадии перед возвращением в процесс Байера в виде щелочного раствора, используемого для выщелачивания боксита.

Сгустители, используемые для отделения крупнодисперсного осадка от тонкодисперсного осадка, называются термином «классификаторы». Следует отметить, что термин «сгуститель» при дальнейшем использовании в настоящем документе включает обозначение «классификатор».

Вязкий раствор (также называется «суспензия»), как правило, удаляют со дна сгустителя путем откачивания. Однако высокая вязкость суспензии может создавать предпочтительную траекторию движения вблизи выпуска суспензии из сгустителя. В результате, твердые вещества вне данной траектории движения осаждаются и накапливаются в сгустителе. Образуемая предпочтительная траектория движения называется термином «крысиная нора».

Эффект крысиной норы заключается в том, что образующийся осадок уменьшает суммарный рабочий объем внутри сгустителя. Это означает, что технологический раствор получает менее продолжительное время выдерживания в сгустителе, и, таким образом, вязкая суспензия, извлекаемая из сгустителя, имеет содержание осадка, которое находится ниже уровня, желательного для последующей обработки. Это также вызывает увеличение содержания осадка и размера частиц осадка в технологическом растворе, извлекаемом из верхней области сгустителя, отрицательно влияя, таким образом, на эффективность последующих технологических стадий.

Таким образом, требуется останавливать сгустители и удалять образующийся осадок в среднем каждые два месяца, чтобы поддерживать соответствующее содержание осадка в извлекаемой суспензии.

Время от времени образующийся осадок перемещается и попадает на предпочтительную траекторию движения таким образом, что извлекаемая суспензия показывает случайные скачки в содержании осадка. Это затрудняет последующую обработку и приводит к необходимости дополнительных стадий регулирования для обеспечения того, чтобы содержание осадка в извлекаемой суспензии находилось на обоснованном уровне.

Таким образом, существует необходимость сокращения «крысиных нор» и скопления осажденных твердых веществ в сгустителях. Следует отметить, термин «твердые вещества» при использовании во всем тексте настоящего описания включает осадки.

Было обнаружено, что эффекты крысиных нор можно уменьшать повторным введением осажденных и осаждаемых твердых веществ в движущийся поток высоковязкой суспензии, выходящей с основания сгустителя. В частности, заявитель обнаружил, что направление осажденных твердых веществ и высоковязкой суспензии вблизи боковых стенок резервуара сгустителя к траектории движения суспензии, выходящей из резервуара сгустителя, производит эффект уменьшения степени, в которой твердые вещества накапливаются около боковых стенок резервуара сгустителя.

Согласно первому аспекту, предложено устройство для очистки технологического раствора, который содержит твердые вещества, причем данное устройство включает:

(a) резервуар, имеющий основание и боковую стенку, которые определяют внутренний объем для содержания технологического раствора и для обеспечения гравитационного осаждения твердых веществ в растворе, в результате чего получают очищенный раствор в верхней области внутреннего объема и суспензию в нижней области внутреннего объема;

(b) выпуск очищенного раствора в пределах или вблизи верхней области внутреннего объема для извлечения осветленного раствора с низким содержанием твердых веществ;

(c) выпуск суспензии в пределах или вблизи нижней области внутреннего объема для извлечения суспензии, неограничительно открытой для указанного внутреннего объема; и

(d) перемещающие твердые вещества элементы, проходящие поперек и фиксированные по отношению к резерву, причем перемещающие твердые вещества элементы находятся во внутреннем объеме для направления осажденных твердых веществ и/или осаждения твердых веществ вблизи боковой стенки или основания к траектории движения суспензии, извлекаемой из выпуска суспензии в пределах или вблизи нижней области внутреннего объема.

Технологический раствор может представлять собой технологический раствор процесса Байера, содержащий осажденный гидроксид алюминия.

Перемещающие твердые вещества элементы обладают двойным действием. В частности, перемещающие твердые вещества элементы захватывают твердые вещества вблизи боковых стенок или основания и перемещают твердые вещества ближе к траектории движения суспензии, извлекаемой из резервуара. Эти твердые вещества, таким образом, возвращаются обратно, попадая на траекторию движения, и способствуют образованию сгущенной суспензии, которую извлекают из резервуара. Сгущенная суспензия, таким образом, имеет более высокое содержание твердых веществ, чем технологические растворы, сгущенные без перемещающих твердые вещества элементов.

Кроме того, перемещающие твердые вещества элементы своим действием приводят в движение твердые вещества, которые образовали осадок вблизи боковой стенки или вблизи основания резервуара, например, создавая лавины и каскады осажденных твердых веществ от областей высокого скопления твердых веществ в области низкого скопления твердых веществ. Такие области низкого скопления твердых веществ представляют собой области, в которых суспензия проходит устройство и выходит из резервуара через выпуск суспензии в основании резервуара или вблизи него, а также области, в которых перемещающие твердые вещества элементы захватывают осажденные твердые вещества и перемещают их на траекторию движения суспензии, которая выходит из резервуара.

Кроме того, перемещающие твердые вещества элементы своим действием перемешивают раствор в областях, в которых расположены перемещающие твердые вещества элементы, таким образом, чтобы предотвращать осаждение твердых веществ в данных областях. Это перемешивание является важным для захвата ранее осажденных твердых веществ и их возвращения в суспензию. Оно также важно для обеспечения того, чтобы гравитационное осаждение твердых веществ из технологического раствора постоянно захватывало твердые вещества, возвращенные в движение после осаждения на боковых стенках и в других областях скопления твердых веществ.

Следовательно, перемещающие твердые вещества элементы, по существу, не используют для переноса или удаления твердых веществ из резервуара. Вместо этого перемещающие твердые вещества элементы используют для получения сгущенной суспензии, имеющей более высокое содержание твердых веществ, чтобы приводить в движение твердые вещества, которые осаждаются вблизи боковой стенки или вблизи основания резервуара, и перемешивать раствор в областях, в которых расположены указанные, перемещающие твердые вещества элементы.

В соответствии с одним аспектом настоящего изобретения, перемещающие твердые вещества элементы размещены для направления твердых веществ вблизи боковой стенки или основания к траектории движения суспензии. В любых случаях, включая случай, в котором основание резервуара не является горизонтальным, перемещающие твердые вещества элементы можно размещать для направления твердых веществ вблизи стенки резервуара, то есть над дном указанного резервуара, у боковой стенки или основания, к траектории движения суспензии.

В примерных вариантах осуществления настоящего изобретения часть твердых веществ вблизи боковой стенки, т.е. осажденные твердые вещества и/или осаждающиеся твердые вещества, физически захватываются перемещающими элементами. Термин «физический захват» означает, что одна или более частей перемещающих элементов вступают в контакт с частью твердых веществ вблизи боковой стенки или основания таким образом, что эта часть твердых веществ перемещается в резервуаре к траектории движения суспензии, извлекаемой из выпуска суспензии, причем эта траектория движения направлена к основанию резервуара.

Верхние стороны, по меньшей мере одна из боковых сторон, предпочтительно все боковые стороны, и более предпочтительно нижние стороны перемещающих элементов являются неэкранированными и открытыми для твердых веществ во внутреннем объеме резервуара. Другими словами, перемещающие элементы предпочтительно не являются экранированными, ограниченными или блокированными каким-либо другим элементом во внутреннем объеме резервуара.

Перемещающие элементы предпочтительно имеют удлиненную форму. Удлиненные перемещающие элементы предпочтительно открыты и не являются экранированными, ограниченными или блокированными каким-либо другим элементом около указанных элементов, по меньшей мере, в отношении одной части длины элемента, предпочтительно основной части длины, т.е. более чем 50% его длины. Это обеспечивает неограниченный и беспрепятственный доступ суспензии к перемещающим элементам, по меньшей мере, на большей части их длины в объеме резервуара и предпочтительно на протяжении всей их длины в объеме резервуара. Таким способом доступу к перемещающим элементам не должны препятствовать какие-либо ограничения или узкие места, которые вызывают перекрытие или блокирование потока суспензии при ее вступлении в контакт с элементом. Таким образом, суспензию не следует заставлять проходить через узкие отверстия перед достижением элемента из внутреннего объема резервуара. Суспензия высокой вязкости, как правило, течет под действием силы тяжести, если отсутствуют ограничивающие поверхности или предметы, которые препятствуют направленному вниз потоку.

Предпочтительно выпуск суспензии расположен в основании резервуара.

Выпуск суспензии является неограничительно открытым для внутреннего объема резервуара. Другими словами, выпуск суспензии находится в открытом сообщении с внутренним объемом резервуара и не является экранированным, ограниченным или блокированным каким-либо другим элементом во внутреннем объеме резервуара.

Перемещающие твердые вещества элементы можно размещать для направления твердых веществ радиально внутрь к траектории движения суспензии, извлекаемой из выпуска суспензии на основании резервуара. Предпочтительно выпуск суспензии на основании резервуара или вблизи него расположен в центре резервуара.

Перемещающие твердые вещества элементы могут представлять собой поворотные винты. Считается, что поворотные винты эффективно направляют твердые вещества, не вызывая перемешивания на верхних уровнях во внутреннем объеме, что могло бы препятствовать гравитационному осаждению твердых веществ из этой области.

Соответственно, перемещающие твердые вещества элементы предпочтительно размещают в нижней области внутреннего объема резервуара сгустителя, где обычно происходит скопление твердых веществ путем осаждения твердых веществ.

Можно использовать по меньшей мере один поворотный винт для направления твердых веществ к траектории движения суспензии, извлекаемой из выпуска суспензии. В качестве альтернативы можно использовать по меньшей мере два поворотных винта. В одной конкретной форме можно использовать четыре поворотных винта, каждый из которых расположен под углом, составляющим приблизительно 90°, с соседним поворотным винтом. В другой форме можно использовать комплекты из двух поворотных винтов, параллельных друг другу, и необязательно можно использовать два или более комплектов.

В любом случае, поворотные винты размещают таким образом, чтобы твердые вещества направлялись поворотными винтами в центральную область, которая совпадает с положением траектории движения суспензии, выходя из резервуара через выпуск суспензии в пределах или вблизи нижней области резервуара.

Поворотные винты могут состоять из двух или более секций, причем все секции могут иметь различную длину. Винт в каждой секции может иметь различный шаг и/или различный диаметр.

Каждый поворотный винт может содержать первую секцию с первым диаметром и/или первой длиной шага и вторую секцию со вторым диаметром и/или второй длиной шага, причем первый диаметр и/или первая длина шага является меньше, чем второй диаметр и/или вторая длина шага.

Первая секция может прилегать к боковой стенке устройства.

Поворотные винты могут находиться на соответствующих перекрестно-ориентированных валах, причем каждый вал может проходить через боковую стенку и присоединяться к приводу. Винт на первом конце вала может иметь нарезку, противоположную нарезке винта на другом конце вала. Это позволяет двум винтам находиться на одном валу и вращаться в одном направлении, чтобы каждый из них переносил материал к центру резервуара от боковой стенки резервуара.

Привод может включать двигатель и коробку передач для регулирования вращения поворотных валов. Двигатель может быть электрическим или гидравлическим.

Поворотные винты можно изготавливать для обеспечения номинальной производительности, составляющей от 50 до 200 м3/ч для каждого при нормальных рабочих условиях, но предпочтительно от 80 до 120 м3/ч.

Предпочтительно поворотные винты вращаются с такой скоростью и имеют такие размеры, что они способны переносить к центру резервуара твердые вещества в количестве от 50% до 100% суммарного количества веществ, которые выходят из резервуара через выпуск в основании резервуара. Поворотные винты могут переносить по меньшей мере 70% суммарного количества веществ, которые выходят из резервуара, но могут переносить по меньшей мере 80% или даже вплоть до по меньшей мере 90% суммарного количества веществ, которые выходят из резервуара.

Очищенный раствор может иметь содержание твердых веществ, составляющее от 0 до 25 об.%.

Сгущенная суспензия может иметь содержание твердых веществ, составляющее от 10 до 60 об.%.

Устройство может представлять собой резервуар сгустителя для сгущения или классификации технологического раствора в процессе Байера. Технологический раствор может представлять собой продукт стадии выщелачивания боксита в процессе Байера. Соответственно, резервуар сгустителя можно использовать для сгущения или классификации технологического раствора процесса Байера, содержащего осажденный гидроксид алюминия. Очищенный раствор, извлеченный из устройства, можно повторно использовать на стадии выщелачивания боксита.

Во втором аспекте предложена технологическая установка, включающая устройство для очистки согласно первому аспекту, расположенное на месте использования в установке, причем устройство (a) принимает входящий поток технологического раствора и (b) содержит очищенный раствор и суспензию, причем очищенный раствор извлекают из выпуска очищенного раствора в пределах или вблизи верхней области устройства, и суспензию извлекают из выпуска суспензии в пределах или вблизи нижней области устройства.

Данная установка может дополнительно включать:

(a) реактор для контакта исходного материала с раствором в условиях производства технологического раствора, содержащего ценный компонент и остаточные твердые вещества;

(b) твердожидкостной сепаратор для удаления остаточных твердых веществ из технологического раствора; и

(c) извлекающее устройство для извлечения ценного компонента из суспензии.

Установка может представлять собой установку для процесса Байера, в котором ценный компонент представляет собой алюминийсодержащее соединение и где в реакторе происходит выщелачивание боксита для получения технологического раствора, который содержит растворенный гидроксид алюминия, причем технологический раствор содержат в условиях, которые вызывают осаждение гидроксида алюминия, и в извлекающем устройстве гидроксид алюминия обрабатывают для получения оксида алюминия.

В третьем аспекте предложен способ очистки технологического раствора, который содержит твердые вещества, гравитационным осаждением твердых веществ в резервуаре, имеющем основание и боковую стенку, которые определяют внутренний объем, причем данный способ включает следующие стадии:

(a) выдерживание технологического раствора для осаждения твердых веществ под действием силы тяжести на основание, в результате чего образуются (i) суспензия с высоким содержанием твердых веществ и скопление осажденных твердых веществ в нижней области внутреннего объема и (ii) очищенный раствор в верхней области внутреннего объема;

(b) извлечение суспензии с высоким содержанием твердых веществ и очищенного раствора из отдельных точек извлечения в резервуаре; и

(c) использование перемещающих твердые вещества элементов, проходящих поперек и фиксированных по отношению к резервуару, в котором перемещающие твердые вещества элементы направляют осажденные твердые вещества и/или осаждение твердых веществ вблизи боковой стенки или основания к траектории движения суспензии с высоким содержанием твердых веществ, извлекаемой из резервуара.

Способ очистки может представлять собой способ сгущения или классификации технологического раствора в процессе Байера. Технологический раствор может представлять собой продукт стадии выщелачивания боксита в процессе Байера. Соответственно, способ может предназначаться для сгущения или классификации технологического раствора процесса Байера, содержащего осажденный гидроксид алюминия. Осветленный раствор, извлеченный из резервуара, можно повторно использовать на стадии выщелачивания боксита.

Перемещающие твердые вещества элементы можно использовать в форме, описанной выше по отношению к первому аспекту.

Перемещающие твердые вещества элементы можно использовать таким образом, чтобы обеспечивать номинальную производительность, составляющую от 50 до 100% объема нижнего потока из резервуара при нормальных рабочих условиях. Перемещающие твердые вещества элементы можно использовать таким образом, чтобы обеспечивать номинальную производительность, составляющую от 50 до 450 м3/ч, предпочтительно от 50 до 200 м3/ч для каждого при нормальных рабочих условиях, но предпочтительно от 80 до 120 м3/ч для каждого.

Стадия (c) может включать регулирование перемещающих твердые вещества элементов, которое позволяет осуществлять данный способ в непрерывном режиме.

Стадия (c) может дополнительно включать регулирование работы перемещающих твердые вещества элементов для осуществления способа при нормальных рабочих условиях в непрерывном режиме в течение по меньшей мере двух месяцев, и предпочтительнее по меньшей мере трех месяцев.

Данный способ может дополнительно включать подачу технологического раствора в резервуар. Технологический раствор может представлять собой очищенный технологический раствор.

Данный способ может дополнительно включать стадию выдерживания технологического раствора, чтобы обеспечивать осаждение твердых веществ до и/или после подачи раствора в резервуар.

Далее варианты осуществления будут описаны в отношении примерного устройства, представленного на сопровождающих чертежах, на которых:

Фиг. 1 представляет технологическую схему процесса Байера.

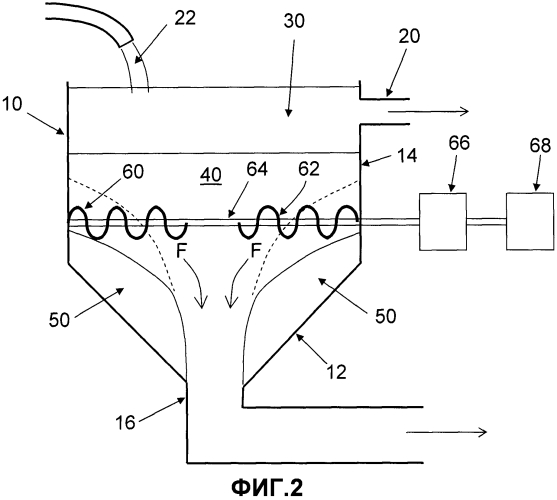

Фиг. 2 схематически представляет поперечное сечение резервуара сгустителя согласно варианту осуществления.

Фиг. 3А представляет фотографию частично опустошенного резервуара сгустителя в форме, представленной на фиг. 2, после работы устройства по сгущению технологического раствора.

Фиг. 3В представляет чертеж, соответствующий фотографии на фиг. 3А.

Фиг. 4А также представляет фотографию, иллюстрирующую частично опустошенный резервуар сгустителя в форме, представленной на фиг. 2, после работы устройства по сгущению технологического раствора.

Фиг. 4В представляет чертеж, соответствующий фотографии на фиг. 4А.

Фиг. 5 схематически представляет поперечное сечение резервуара сгустителя согласно еще одному варианту осуществления.

Гравитационные классификаторы и гравитационные осаждающие устройства обычно используют в гидрометаллургических процессах для выделения твердых веществ из технологических растворов. Пример представляет собой процесс Байера, в котором обычно используют такое оборудование для выделения гидроксида алюминия из технологического раствора. Хотя настоящее изобретение имеет разнообразные применения, включая сгущение и классификацию технологических растворов, следующее описание относится к сгущению технологического раствора в процессе Байера и к получению осветленного раствора с низким содержанием твердых веществ. Это не следует рассматривать в качестве ограничения применения настоящего изобретения исключительно сгущением.

Процесс Байера для производства оксида алюминия из боксита представлен в целом на фиг.1.

В процессе Байера, вообще говоря, используют реактор 1, в который подают дробленый боксит 3 и растворитель 2, как правило, щелочной раствор при повышенной температуре. Растворитель 2 селективно растворяет алюминийсодержащие соединения, образуя технологический раствор, содержащий алюминий в форме гидроксида алюминия. Остальная масса боксита не растворяется и вместо этого образует тонкодисперсный «красный шлам» 5, который отделяют от технологического раствора на стадии 4 разделения твердых веществ и жидкости, используя, как правило, многоступенчатое гравитационное осадительное устройство.

Технологический раствор затем поступает в осадительный резервуар 6, где его выдерживают, чтобы получить осадок гидроксида алюминия в виде твердого вещества. Технологический раствор или суспензию 11 затем направляют в сгустительное устройство 7, и осветленный раствор 13 из указанного сгустительного устройства возвращают в дробленый боксит 3. Сгустительное устройство 7 обеспечивает осаждение гидроксида алюминия под действием силы тяжести с образованием суспензии 11, имеющей относительно высокое содержание твердых веществ. Суспензию 11 извлекают из сгустительного устройства 7. После осаждения твердых веществ остается осветленный раствор вблизи верхней области сгустительного устройства 7, который извлекают и обрабатывают таким образом, чтобы его можно было возвращать в реактор 1 в качестве, по меньшей мере, части растворителя 2.

Суспензию из сгустительного устройства 7 направляют на дальнейшую обработку для отделения твердого гидроксида алюминия от суспензии. Твердые вещества затем обжигают в обжиговой печи 8 при температуре около 1050°C, в результате чего гидроксид алюминия разлагается и образует оксид алюминия 9 (твердое вещество) и водяной пар. Оксид алюминия можно затем использовать в качестве исходного материала в отдельном процессе плавления оксида алюминия для производства металлического алюминия.

Согласно варианту осуществления настоящего изобретения, сгустительное устройство 7 изготавливают в виде резервуара 10 на фиг.2.

Резервуар 10 имеет основание 12 в форме перевернутого усеченного конуса, от которого проходит вверх боковая стенка 14, причем они совместно определяют внутренний объем, чтобы принимать поступающую жидкость в форме технологического раствора 22 и выдерживать технологический раствор 22 для сгущения гравитационным осаждением суспендированных твердых веществ. Термин «технологический раствор» используют в настоящем документе для обозначения жидкости, которая содержит твердые вещества, которые в случае процесса Байера могут представлять собой осадки гидроксида алюминия.

Сгущенную суспензию выводят через выпуск суспензии, имеющий форму выпускного отверстия 16, образованного в основании 12. Извлечение сгущенной суспензии приводит в движение поток, обозначенный стрелками и буквой F, во внутреннем объеме. Извлеченную суспензию с высоким содержанием твердых веществ подвергают дальнейшей обработке, например, чтобы дополнительно отделять от технологического раствора твердые вещества, остающиеся в суспензии.

Когда твердые вещества осаждаются из технологического раствора, осветленный раствор 30 получают в верхней области резервуара 10 и извлекают через выпуск раствора в форме отверстия 20 для осветленного раствора для последующей обработки, например, чтобы извлекать и возвращать щелочной раствор для повторного использования в процессе Байера или извлекать и возвращать другие растворители в альтернативных гидрометаллургических процессах.

Технологический раствор 22 в резервуаре 10 включает твердые вещества, которые являются очень тонкодисперсными, как правило, имеющие медианный размер твердых частиц в интервале от 95 до 105 мкм. Эти твердые вещества, таким образом, ведут себя как глиноподобные материалы в процессе осаждения. Когда твердые вещества осаждаются под действием силы тяжести, условия внутри резервуара 10 являются относительно статическими. Это заставляет твердые вещества, осаждающиеся на основании 12, образовывать слой 50.

Движущийся поток F суспензии сохраняется, где сгущенная суспензия, т.е. суспензия с высоким содержанием твердых веществ, продолжает протекать через резервуар 10 и выходить через отверстие 16 для извлечения суспензии.

Если в процессе работы происходит накопление слоя 50 твердых веществ на основании 12, это сокращает рабочий внутренний объем резервуара 10, и в результате этого снижается степень, в которой технологический раствор можно обрабатывать в резервуаре 10. По существу, время выдерживания поступающего технологического раствора 22 во внутреннем объеме уменьшается таким образом, что суспензия, извлекаемая через отверстие 16 для извлечения суспензии, имеет переменное содержание твердых веществ, которое может, как правило, быть значительно ниже желательного уровня.

Чтобы противодействовать этому эффекту, резервуар 10 содержит винты 60, которые включают спиральные лопатки 62 на валу 64. Вал 64 проходит по диаметру резервуара 10 и выходит из боковой стенки 14. Вал 64 приводит в движение коробку передач 66, которая присоединена к электрическому двигателю 68, чтобы регулировать вращение вала 64 и, следовательно, винтов 60. Лопатки 62 винтов 60 проходят в непосредственной близости к боковой стенке 14 в центральную область во внутреннем объеме, который совпадает с движущимся потоком F суспензии с высоким содержанием твердых веществ.

Соответственно, винты 60 направляют твердые вещества в слое 50, который накапливается на основании 12 и боковой стенке 14 резервуара, в центральную область резервуара 10, которая совпадает с движущимся потоком F. Соответственно, твердые вещества направляются радиально к движущемуся потоку F таким образом, что в движущийся поток F поступают твердые вещества, упрощая образование суспензии с высоким содержанием твердых веществ.

При отсутствии винтов 60, как правило, слой 50 накапливается в такой степени, как показывают штриховые линии на фиг.2.

Фиг.2 представляет в схематической форме границу раздела между осветленным раствором 30 и суспензией 40. Однако концентрация твердых веществ в резервуаре, как правило, увеличивается при движении вглубь резервуара таким образом, что с верхней поверхности жидкости в резервуаре 10 твердые вещества почти полностью осаждаются из технологического раствора, оставляя осветленный раствор 30. Тем не менее можно видеть, что при скоплении твердых веществ в слое 50 в степени, показанной штриховыми линиями, полезный объем в резервуаре значительно уменьшается. Винты 60 уменьшают это скопление и обеспечивают то, что, несмотря на непрерывное использование, полезный объем сохраняется в существенной степени. Это производит важный эффект, заключающийся в том, что срок службы резервуара 10 увеличивается, составляя более двух месяцев и, как правило, по меньшей мере три месяца, в зависимости от размера резервуара 10, прежде чем потребуется обслуживание для удаления слоя 50.

Уменьшение слоя 50, который накапливается вблизи винтов 60, наилучшим образом видно на фиг.3 и 4. В частности, как показано на фиг.4, очевидно, является более высоким уровень твердых веществ на боковой стенке 14 резервуара 10 в области, удаленной от винтов 60, по сравнению с уровнем твердых веществ вблизи винтов 60.

В качестве альтернативы, винты 60 можно устанавливать через коническое основание 12, как представлено на фиг.5.

Без намерения придерживаться какой-либо определенной теории, заявитель полагает, что винты 60 переносят твердые вещества в слое 50 к центральной области резервуара, которая совпадает с движущимся потоком F суспензии с высоким содержанием твердых веществ. Хотя накопление слоя 50 может продолжаться в областях, удаленных от винтов 60, слой 50 твердых веществ дестабилизируется за счет различной скорости накопления и, как правило, распадается в виде лавины или каскада твердых веществ по направлению к винтам 60 или по направлению к центральной области резервуара.

Кроме того, считается, что винты обеспечивают достаточное перемешивание, чтобы удерживать захваченные твердые вещества в потоке твердых веществ, выходящем из резервуара вблизи винтов, и в результате этого обеспечивается перенос суспензии с высоким содержанием твердых веществ от боковых стенок 14 к движущемуся потоку F.

Устройство включает четыре поворотных винта 60, расположенных под прямыми углами в нижней области резервуара 10, где, как правило, твердые вещества образуют слой 50. В данной конфигурации винты направляют твердые вещества радиально внутрь к центральной области. Однако предполагается, что можно принять альтернативные конфигурации, когда используют более четырех или менее четырех винтов 60 в резервуаре 10. Оказывается предпочтительным, тем не менее, расположение винтов 60 на равных расстояниях вокруг резервуара 10, чтобы выравнивать скопление слоя 50 и увеличивать время между осуществлением очистки.

Как показано на фиг.3, два винта 60 находятся на одном валу 54, и остальные два винта находятся на другом валу 64. Валы 64 расположены перпендикулярно друг другу, но разделены по вертикали во избежание столкновения.

Внутри боковой стенки 14 установлены крепления, чтобы фиксировать каждый вал 64 относительно резервуара 10 и при этом допускать вращение валов. Винты на каждом конце вала 64 имеют противоположную нарезку таким образом, что каждый винт перемещает твердые вещества от боковой стенки к движущемуся потоку F, как правило, в центр резервуара.

На практике в резервуаре 10, у которого внутренний диаметр составляет приблизительно 7,3 м, винты 60 приводятся во вращение со скоростью 7,5 об/мин электрическим двигателем 68 и коробкой передач 66. Каждый винт имеет диаметр, составляющий от 450 до 550 мм в первой секции, прилегающей к боковой стенке 14, и диаметр, составляющий от 550 до 650 мм во второй секции, которая расположена внутри первой секции. Первая секция имеет длину, составляющую приблизительно 1,5 м, и шаг между лопатками 62 составляет от 400 до 500 мм. Вторая секция имеет длину, составляющую приблизительно 1,1 м, и шаг между лопатками 62 составляет от 500 до 650 мм.

Каждый винт 60 относится к типу, в котором имеется передняя кромка, которая разрезает твердые вещества в слое 50, обеспечивая их втягивание и перенос по длине винта 60. Если изменяется диаметр винта 60, образуется дополнительная передняя кромка, которая собирает дополнительные твердые вещества в дополнительный объем траектории переноса винта, а также направляет эти дополнительные твердые вещества к центру резервуара 10.

Согласно представленным выше чертежам, каждый из винтов 60 имеет номинальную производительность 100 м3/ч. Однако следует отметить, что можно выбирать длину, шаг и диаметр винтов, чтобы обеспечивать требуемый перенос твердых веществ, в зависимости от диаметра резервуара 10 и природы твердых веществ в суспензии.

Предварительная экспериментальная работа демонстрирует, что в резервуаре 10 без винтов 60 образуется нижний поток с концентрацией твердых веществ, составляющей от 600 до 850 г/л (т.е. от 24,8 до 35,1 об.% твердых веществ). С другой стороны, в таком же резервуаре 10, снабженном винтами 60, как показано на фиг.3 и 4, получается нижний поток с концентрацией твердых веществ, составляющей от 1050 до 1150 г/л (т.е. от 43,4 до 47,5 об.% твердых веществ). Следует отметить, что эти результаты были получены в условиях эксперимента в лабораторных масштабах, фактическая концентрация твердых веществ в нормальных заводских условиях может быть ниже. Однако предполагается, что использование винтов 60 обеспечит значительное повышение концентрации твердых веществ в потоке из сгустительных резервуаров 10.

В следующей формуле изобретения и в предшествующем описании настоящего изобретения, за исключением случаев, где другое условие требуется согласно контексту вследствие определенной формулировки или необходимого значения, слово «включать» или его формы, такие как «включает» или «включающий», используют в смысле включения, т.е. для определения присутствия указанных отличительных признаков без ограничения присутствия или введения дополнительных отличительных признаков в разнообразные варианты осуществления настоящего изобретения.

Можно производить многочисленные модификации предпочтительного варианта осуществления настоящего изобретения, который описан выше, без отклонения от сущности и выхода за пределы объема настоящего изобретения.

1. Устройство (7) для очистки технологического раствора, включающего твердые вещества, содержащее:(a) резервуар (10), имеющий основание (12) и боковую стенку (14), образующие внутренний объем для содержания технологического раствора (22) и для обеспечения гравитационного осаждения твердых веществ в растворе, в результате чего получают очищенный раствор (30) в верхней области внутреннего объема и суспензию (40) в нижней области внутреннего объема;(b) выпуск очищенного раствора (20) в пределах или вблизи верхней области внутреннего объема для извлечения очищенного раствора;(c) выпуск суспензии (16) в пределах или вблизи нижней области внутреннего объема для извлечения суспензии, неограничительно открытый для указанного внутреннего объема; и(d) перемещающие твердые вещества элементы, проходящие поперек и фиксированные по отношению к резервуару (10), причем перемещающие твердые вещества элементы находятся во внутреннем объеме для направления осажденных твердых веществ и/или осаждения твердых веществ вблизи боковой стенки или основания к траектории движения (F) суспензии, извлекаемой из выпуска суспензии.

2. Устройство по п. 1, в котором технологический раствор представляет собой технологический раствор процесса Байера, содержащий осажденный гидроксид алюминия.

3. Устройство по п. 1 или 2, в котором перемещающие твердые вещества