Металл сварного шва, имеющий превосходную стойкость к водородному охрупчиванию

Иллюстрации

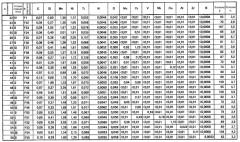

Показать всеНастоящее изобретение относится к области металлургии, а именно к металлу сварного шва. Металл сварного шва, сформированный дуговой сваркой в среде защитного газа с использованием присадочной проволоки с флюсовым сердечником, содержит, в мас.%: C от 0,02 до 0,12; Si от 0,10 до 2,00; Mn от 0,90 до 2,5; Ni от 0,20 до 3,5; Ti от 0,040 до 0,15; N 0,015 или меньше; O от 0,030 до 0,10; и железо и неизбежные примеси - остальное, в котором частицы остаточного аустенита присутствуют с плотностью 2500 частиц или больше на квадратный миллиметр и с объемной долей 4,0% или больше. Металл сварного шва имеет высокую стойкость к низкотемпературному растрескиванию при высокой прочности. 7 з.п. ф-лы, 6 ил., 3 табл.

Реферат

Область техники, к которой относится изобретение

[0001] Настоящее изобретение относится к металлу сварного шва, используемому для сварной конструкции, имеющему превосходную стойкость к водородному охрупчиванию, то есть имеющему уменьшенную восприимчивость к водородному охрупчиванию. Более подробно, настоящее изобретение относится к металлу сварного шва, имеющему превосходную стойкость к водородному охрупчиванию и предпочтительно имеющему превосходную низкотемпературную ударную вязкость не только в случае использования малого тестового образца, но также и в случае использования большого тестового образца, в котором металл сварного шва включает в себя относительно большое количество структурно ослабленных частей, для оценки стойкости к водородному охрупчиванию с использованием SSRT (Slow Strain Rate Technique, методика с малой скоростью деформации).

Уровень техники

[0002] При сварке высокопрочной стали температурой предварительного нагрева/межпроходной температурой нужно тщательно управлять с точки зрения предотвращения низкотемпературного растрескивания части металла сварного шва, что является причиной низкой операционной эффективности. В последнее время сталь, используемая для сварной конструкции, имеет все более и более высокую прочность, и металл сварного шва соответственно обязан иметь более высокую прочность (например, HT780: высокопрочная сталь класса 780 МПа).

[0003] Такая увеличенная прочность имеет тенденцию к более низкой стойкости к низкотемпературному растрескиванию. Следовательно, необходимо улучшать стойкость к низкотемпературному растрескиванию. В частности, поскольку электродуговая сварка в среде защитного газа, использующая присадочную проволоку с флюсовым сердечником, является превосходной с точки зрения технологичности сварки, требуется методика для обеспечения стойкости к низкотемпературному растрескиванию металла сварного шва, сформированного дуговой сваркой в среде защитного газа.

[0004] Такое низкотемпературное растрескивание, как полагают, вызывается диффундирующим водородом, который сегрегируется в границах зерна и понижает прочность границы зерна (в дальнейшем это явление упоминается как "водородное охрупчивание"). Следовательно, важным моментом для улучшения стойкости к низкотемпературному растрескиванию является ответ на вопрос, как уменьшить содержание диффундирующего водорода.

[0005] Следовательно, восприимчивость металла сварного шва к водородному охрупчиванию должна быть понижена для того, чтобы улучшить стойкость к низкотемпературному растрескиванию металла сварного шва. Для этого были предложены различные методики.

[0006] Например, патентный документ 1 раскрывает методику, которая предотвращает низкотемпературное растрескивание путем диспергирования частиц карбида молибдена (частиц карбида, содержащих молибден), имеющих высокую способность улавливать водород в металле сварного шва. Однако эта методика должна использовать специальный способ сварки для того, чтобы диспергировать частицы карбида молибдена. То есть свариваемые стальные детали должны соединяться встык, а затем свариваться изнутри с помощью электродуговой сварки под слоем флюса. Следовательно, эта методика неприменима для типичной сварки стали.

[0007] Патентный документ 2 предлагает методику, которая предотвращает низкотемпературное растрескивание, управляя временем охлаждения во время операции сварки. Эта методика требует четкого управления операцией в зависимости от компонентов, и, таким образом, ей присуща проблема высокой трудоемкости.

[0008] Патентный документ 3 предлагает методику, которая предотвращает низкотемпературное растрескивание путем доведения в металле сварного шва доли остаточного аустенита, который захватывает диффундирующий водород, до 1% или больше. Однако эта методика основана на двойной сварке стальной трубы однослойным швом и поэтому является неподходящей для типичной сварки стали.

[0009] Патентный документ 4 предлагает методику, которая предотвращает низкотемпературное растрескивание путем уменьшения количества диффундирующего водорода и соответственного управления прочностью и химическим составом. Однако эта методика также ограниченно применима для реальных рабочих мест, так как требуемый уровень прочности изменяется в зависимости от компонентов.

[0010] Каждая из описанных выше, ранее предложенных методик нацелена на улучшение стойкости к низкотемпературному растрескиванию. При реальной сварке, однако, количество водорода в металле сварного шва может увеличиться из-за различных факторов. Следовательно, более существенным является то, что должна быть улучшена стойкость к водородному охрупчиванию.

[0011] Кроме того, в последнее время сталь класса HT780 все шире применяется в качестве металла сварного шва, используемого в морских буровых платформах. Такой металл сварного шва обязан иметь превосходную стойкость к водородному охрупчиванию при классе прочности 780 МПа. Кроме того, металл сварного шва предпочтительно должен иметь превосходную низкотемпературную ударную вязкость для того, чтобы обеспечить длительное использование в холодных климатических условиях.

Список цитируемых документов

Патентная литература

[0012]

Патентный документ 1: публикация японской нерассмотренной заявки № 2005-40816.

Патентный документ 2: публикация японской нерассмотренной заявки № 2003-33876.

Патентный документ 3: публикация японской нерассмотренной заявки № 2002-115032.

Патентный документ 4: публикация японской нерассмотренной заявки № 11-147196.

Сущность изобретения

Технические проблемы

[0013] Цель настоящего изобретения, которая была достигнута в свете вышеописанных обстоятельств, состоит в том, чтобы предложить металл сварного шва, который имеет превосходную стойкость к водородному охрупчиванию и свободен от низкотемпературного растрескивания даже при высокой прочности, больше чем 780 МПа, и предпочтительно имеет превосходную низкотемпературную ударную вязкость.

Средства для решения проблем

[0014] Вышеописанная проблема была решена металлом сварного шва в соответствии с настоящим изобретением, имеющим превосходную стойкость к водородному охрупчиванию. Металл сварного шва формируется дуговой сваркой в среде защитного газа с использованием присадочной проволоки с флюсовым сердечником и в итоге содержит: C: от 0,02 до 0,12% (в массовых процентах (то же самое относится и к следующим химическим компонентам)); Si: от 0,10 до 2,00%; Mn: от 0,90 до 2,5%; Ni: от 0,20 до 3,5%; Ti: от 0,040 до 0,15%; N: от 0,015% или меньше (не включая 0%); O: от 0,030 до 0,10%; а также остаток, состоящий из железа и неизбежных примесей, в котором частицы остаточного аустенита имеют плотность 2500 частиц или больше на квадратный миллиметр и имеют объемную долю 4,0% или больше, и значение β, определяемое по формуле (1), составляет 75 или больше:

значение β=320×[C]+50×[Si]+15×[Mn]+10×[Ni]+28×[Мо] … (1),

где [C], [Si], [Mn], [Ni] и [Мо] означают содержание (массовый процент) углерода, кремния, марганца, никеля и молибдена соответственно.

[0015] В измерении вышеописанной численной плотности измеряемый размер частицы остаточного аустенита равен или больше предела измерения (0,15 мкм или больше применительно к диаметру эквивалентной окружности).

[0016] В предпочтительном варианте осуществления настоящего изобретения содержание молибдена не должно превышать 0,05 масс.%.

[0017] В предпочтительном варианте осуществления настоящего изобретения удовлетворяются условия Si: от 0,10 масс.% до 0,5 масс.% и Ni: от 1,0 масс.% до 2,0 масс.%, а значение α, определяемое формулой (2), составляет 3,2 или больше. В соответствии с вышеописанным вариантом осуществления может быть получен металл сварного шва, дополнительно имеющий превосходную низкотемпературную ударную вязкость (в частности, имеющий энергию поглощения удара vE-40 при температуре -40°C больше чем 85 Дж).

Значение α=[Mn]+[Ni]+(2×[Мо])+(16×[Ti])-(12×[O]) … (2),

где [Mn], [Ni], [Мо], [Ti] и [O] означают содержание (массовый процент) марганца, никеля, молибдена, титана и кислорода соответственно.

[0018] В предпочтительном варианте осуществления настоящего изобретения металл сварного шва имеет частицы оксидов с плотностью 5000 частиц или больше на квадратный миллиметр, причем каждая оксидная частица содержит 20 масс.% или больше титана и имеет диаметр эквивалентной окружности, равный от 0,15 до 1,0 мкм. Вышеописанный "диаметр эквивалентной окружности" означает диаметр круга, который имеет площадь, равную площади частицы остаточного аустенита или оксидной частицы, которая является распознаваемой и заметной по размеру в оптическом микроскопе.

[0019] В предпочтительном варианте осуществления настоящего изобретения металл сварного шва дополнительно содержит по меньшей мере один элемент, выбранный из группы, состоящей из Cr: 2,0 масс.% или меньше (не включая 0 масс.%), V: 0,60 масс.% или меньше (не включая 0 масс.%), Nb: 0,15 масс.% или меньше (не включая 0 масс.%) и Cu: 1,0 масс.% или меньше (не включая 0 масс.%).

[0020] В предпочтительном варианте осуществления настоящего изобретения металл сварного шва дополнительно содержит Al: 0,020 масс.% или меньше (не включая 0 масс.%) и/или Zr: 0,10 масс.% или меньше (не включая 0 масс.%).

[0021] В предпочтительном варианте осуществления настоящего изобретения металл сварного шва дополнительно содержит B: 0,0050 масс.% или меньше (не включая 0 масс.%).

Полезные эффекты изобретения

[0022] В соответствии с настоящим изобретением, поскольку численная плотность и объемная доля частиц остаточного аустенита подходящим образом регулируются вместе с химическим составом, металл сварного шва, имеющий превосходную стойкость к водородному охрупчиванию, может быть получен даже при высокой прочности, больше чем 780 МПа. Предпочтительно содержание каждого элемента из кремния и никеля определяется более строго, а также удовлетворяется предопределенное относительное выражение, определяемое содержанием каждого элемента из марганца, никеля, молибдена, титана и кислорода, за счет чего может быть получен металл сварного шва, дополнительно имеющий превосходную низкотемпературную ударную вязкость.

Краткое описание чертежей

[0023] Фиг. 1 представляет собой схематическую иллюстрацию, показывающую форму углубления для приготовления металла сварного шва.

Фиг. 2 представляет собой схематическую иллюстрацию, показывающую положение взятия круглого образца для испытания.

Фиг. 3 представляет собой график, иллюстрирующий тепловой цикл (зависимость между временем и температурой), моделирующий цикл с промежуточным перегревом.

Фиг. 4 представляет собой схематическую иллюстрацию, показывающую форму образца для испытания на разрыв.

Фиг. 5 представляет собой схематическую иллюстрацию, показывающую форму малого образца для испытания для измерения содержания абсорбированного водорода методом SSRT.

Фиг. 6 включает в себя схематические иллюстрации, показывающие форму и место взятия большого образца для испытания для измерения содержания абсорбированного водорода методом SSRT.

Описание вариантов осуществления

[0024] Настоящее изобретение представляет собой усовершенствованную технологию получения имеющего превосходную стойкость к водородному охрупчиванию металла сварного шва согласно японской патентной заявке № 2011-184117, ранее раскрытой заявителем (в дальнейшем называемой предшествующим изобретением). В дальнейшем при описании предшествующего изобретения описываются детали настоящего изобретения в соответствии с данной заявкой и его отличительные моменты.

[0025] В предшествующем изобретении, в то время как отмечено действие остаточного аустенита в качестве мест улавливания диффундирующего водорода, найдено, что плотное распределение частиц остаточного аустенита замечательно улучшает стойкость к водородному охрупчиванию, и определены численная плотность (2500 или более частиц на квадратный миллиметр) и объемная доля (4,0 масс.% или больше) относительно всей микроструктуры частиц остаточного аустенита. Стойкость к водородному охрупчиванию оценивается методом SSTR с постепенным приложением напряжения посредством динамической деформации таким образом, что малый образец для испытания, проиллюстрированный на описываемой далее Фиг. 5, используется и становится хрупким под воздействием небольшого количества диффундирующего водорода, и для оценки стойкости к водородному охрупчиванию измеряется относительное удлинение при разрыве образца для испытания.

[0026] Кроме того, предшествующее изобретение определяет значение α (определяемое формулой (1) в предшествующем изобретении), используя содержание марганца, никеля, молибдена, титана и кислорода в качестве параметров для того, чтобы обеспечить превосходную низкотемпературную ударную вязкость. Для того чтобы улучшить низкотемпературную ударную вязкость, необходимо уменьшить количество граничного крупнозернистого феррита, сформированного из границ зерен предшествующего аустенита. В предшествующем изобретении коэффициент каждого элемента определяется на основе большого количества основных экспериментов, и определено, что значение α должно составлять 3,2 или больше на основе следующих обнаруженных результатов: (1) каждый элемент из марганца, никеля, молибдена, титана и кислорода, которые определяют значение α, в твердорастворенном состоянии имеет функцию подавления формирования зернограничного феррита, и (2) поскольку часть марганца или титана существует в форме оксида, количество твердорастворенного марганца или титана увеличивается с уменьшением количества кислорода. Более подробно, раскрыто, что значением α нужно управлять, как описано выше, а количество каждого элемента из кремния и никеля, которые являются элементами, имеющими функцию улучшения низкотемпературной ударной вязкости, должно поддерживаться в пределах более подходящего диапазона для того, чтобы обеспечить желаемую низкотемпературную ударную вязкость.

[0027] После публикации предшествующего изобретения авторы дополнительно провели различные исследования. В результате было найдено, что метод SSRT с использованием большого образца для испытания, имеющего большую форму, чем образец для испытания, использованный в предшествующем изобретении, является более подходящим для оценки стойкости к водородному охрупчиванию. В частности, в случае металла сварного шва, содержащего большое количество частиц остаточного аустенита с предопределенной плотностью, как в предшествующем изобретении, частицы остаточного аустенита не могут быть однородно диспергированы из-за сложной термической предыстории во время сварки, в результате чего может сформироваться локальная область, содержащая меньшее количество остаточного аустенита, которая может действовать в качестве зародыша трещин. В результате в способе оценки предшествующего изобретения стойкость к водородному охрупчиванию часто изменяется в зависимости от места взятия малого образца для испытания, и поэтому не может быть проведена точная оценка, подходящая для фактического металла сварного шва. Следовательно, для того, чтобы более точно выполнить оценку, стойкость к водородному охрупчиванию необходимо оценивать, используя больший образец для испытания.

[0028] Кроме того, авторы изобретения нашли, что увеличенное количество молибдена в металле сварного шва понижает стойкость к водородному охрупчиванию в случае большого образца для испытания. Moлибден известен как элемент, который увеличивает прочность металла сварного шва. Металл сварного шва предшествующего изобретения также содержит 0,05 масс.% или больше молибдена для того, чтобы обеспечить высокую прочность больше чем 780 МПа. Однако последующее исследование показало, что металл сварного шва, содержащий 0,05 масс.% или больше молибдена, имеет превосходную (приемлемую) стойкость к водородному охрупчиванию по результатам испытания SSRT с использованием малого образца для испытания, как в предшествующем изобретении, но имеет плохую (недопустимую) стойкость к водородному охрупчиванию по результатам испытания SSRT с использованием большого образца для испытания (например, см. № 40 и № 49 в таблице 3B в примере, приведенном ниже). В противоположность этому было найдено, что металл сварного шва, в котором количество молибдена снижено до величины меньше чем 0,05 масс.% (включая 0 масс.%), может иметь превосходную стойкость к водородному охрупчиванию по результатам испытания с использованием как маленького, так и большого образца для испытания.

[0029] Причина, по которой уменьшение количества молибдена в металле сварного шва увеличивает относительное удлинение при разрыве в испытании SSRT с использованием большого образца и таким образом стойкость к водородному охрупчиванию улучшается (или, наоборот, причина, по которой увеличение количества молибдена понижает стойкость к водородному охрупчиванию), хотя и неясна в деталях, оценивается следующим образом: если количество молибдена, который является стабилизирующим элементом для феррита, увеличивается, остаточный аустенит становится относительно нестабильным, что приводит к локальному формированию области, имеющей меньшее количество остаточного аустенита, и разрушение начинается из этой области.

[0030] Однако молибден является элементом, увеличивающим прочность металла сварного шва. Следовательно, в существующем способе, если количество молибдена в металле сварного шва составляет меньше чем 0,05 масс.%, желаемый высокий уровень прочности (TS>780 МПа) не может быть достигнут. Следовательно, настоящее изобретение заново определяет значение β, которое определяется содержанием элементов, увеличивающих прочность, - углерода, кремния, марганца, никеля и молибдена, - в качестве параметра (параметр достижения высокой прочности) для того, чтобы достичь вышеописанной высокой прочности даже в том случае, если количество молибдена в металле сварного шва составляет меньше чем 0,05 масс.%. Таким образом, авторы изобретения нашли, что металл сварного шва, имеющий желаемую превосходную стойкость к водородному охрупчиванию, достигается даже при высокой прочности, больше чем 780 МПа, посредством уменьшения количества молибдена в металле сварного шва и введения значения β, и в конечном счете выполнили настоящее изобретение.

[0031] Следовательно, изобретение в соответствии с настоящей заявкой отличается от предшествующего изобретения тем, что (3) в качестве образца для испытания по методике SSRT используется большой образец для испытания (см. Фиг. 6), по сравнению с предшествующим изобретением, для того, чтобы точно оценить стойкость к водородному охрупчиванию, (4) для оценки стойкости к водородному охрупчиванию используется другой критерий, (5) количество молибдена в металле сварного шва уменьшено по сравнению с предшествующим изобретением для того, чтобы достичь желаемой стойкости к водородному охрупчиванию, и (6) значение β заново определяется для того, чтобы достичь высокой прочности, больше чем 780 МПа, с тем, чтобы компенсировать недостаточную прочность, сопутствующую уменьшенному количеству молибдена в металле сварного шва. Изобретение в соответствии с настоящей заявкой по существу является тем же самым, что и предшествующее изобретение, за исключением вышеописанных моментов.

[0032] В данном описании термин "высокая прочность" означает прочность при растяжении TS больше чем 780 МПа, предпочтительно прочность при растяжении TS, равную примерно 800-980 МПа.

[0033] В данном описании термин "превосходная стойкость к водородному охрупчиванию" означает свойство, которое удовлетворяет нижеприведенным требованиям (7) и (8), когда стойкость к водородному охрупчиванию оценивается в соответствии с процедурой, описанной ниже в примере.

(7) Когда индекс S (%) восприимчивости к водородному охрупчиванию определяется согласно описываемой далее формуле (5) с использованием малого образца для испытания, значение S составляет менее 60%.

(8) В случае использования большого образца для испытания относительное удлинение при разрыве составляет более 2%.

[0034] В данном описании термин "превосходная низкотемпературная ударная вязкость" в качестве предпочтительного свойства означает, что, когда поглощенная энергия удара vE-40 при температуре -40°C измеряется согласно процедуре, описанной ниже в примере, vE-40 имеет значение больше чем 85 Дж.

[0035] Далее описываются технические условия по настоящему изобретению.

[0036] Как описано выше, металл сварного шва по настоящему изобретению, который формируется дуговой сваркой в среде защитного газа с использованием присадочной проволоки с флюсовым сердечником, характеризуется тем, что он содержит: C: от 0,02 масс.% до 0,12 масс.%; Si: от 0,10 масс.% до 2,00 масс.%; Mn: от 0,90 масс.% до 2,5 масс.%; Ni: от 0,20 масс.% до 3,5 масс.%; Ti: от 0,040 масс.% до 0,15 масс.%; N: 0,015 масс.% или меньше (не включая 0 масс.%); O: от 0,030 масс.% до 0,10 масс.%; а также остаток, состоящий из железа и неизбежных примесей, в котором частицы остаточного аустенита присутствуют при плотности 2500 или больше частиц на квадратный миллиметр и при объемной доле 4,0 масс.% или больше, а значение β, представленное формулой (1), составляет 75 или больше.

Значение β=320×[C]+50×[Si]+15×[Mn]+10×[Ni]+28×[Мо] … (1),

где [C], [Si], [Mn], [Ni] и [Мо] означают содержание (массовый процент) углерода, кремния, марганца, никеля и молибдена соответственно.

[0037] Сначала описывается остаточный аустенит, характеризующий металл сварного шва по настоящему изобретению.

[0038] Как описано выше, в настоящем изобретении требуется, чтобы частицы остаточного аустенита существовали в металле сварного шва при плотности 2500 или больше частиц на квадратный миллиметр, а объемная доля (пропорция относительно полной микроструктуры) частиц остаточного аустенита составляла 4,0% или больше. В соответствии с настоящим изобретением, поскольку предопределенное количество частиц остаточного аустенита диспергируется при подходящей численной плотности, обеспечивается металл сварного шва, имеющий превосходную стойкость к водородному охрупчиванию.

[0039] Настоящее изобретение определяет вышеописанные технические условия, в частности, для остаточного аустенита, который существует в зоне металла сварного шва в состоянии после сварки. Причина этого заключается в том, что, поскольку остаточный аустенит в металле сварного шва распадается из-за последующего прохода во время сварки, количество остаточного аустенита легко изменяется в зависимости от точек измерения, особенно в повторно нагретой зоне, в то время как уже сваренная зона последнего прохода не испытывает влияния тепла последующего прохода во время сварки, что облегчает точное определение количества остаточного аустенита.

[0040] Известно, что остаточный аустенит является микроструктурой, которая действует в качестве места улавливания диффундирующего водорода и поэтому имеет функцию уменьшения количества диффундирующего водорода, то есть способствует улучшению стойкости к водородному охрупчиванию. В прошлом, однако, определялось исключительно количество остаточного аустенита (пропорция относительно полной микроструктуры), в то время как его диспергированность (численная плотность) не учитывалась. В соответствии с результатами исследования авторов настоящего изобретения было найдено, что, даже если количество остаточного аустенита контролируется, желаемая стойкость к водородному охрупчиванию не будет получена до тех пор, пока не будет соответственно контролироваться его диспергированность (например, см. № 34, № 45, № 54 и № 55 в таблице 3B в примере, приведенном ниже).

[0041] В частности, следующее было найдено эффективным для производства металла сварного шва, имеющего превосходную стойкость к водородному охрупчиванию: должно быть обеспечено достаточное количество остаточного аустенита, служащего местом улавливания диффундирующего водорода, а частицы остаточного аустенита должны быть диспергированы достаточно плотно (конкретно с плотностью 2500 или больше частиц на квадратный миллиметр), за счет чего эффект улавливания диффундирующего водорода проявляется максимально и стойкость к водородному охрупчиванию значительно улучшается. Например, каждый из № 34 и № 45 в таблице 3B приведенного ниже примера является примером, в котором объемная доля остаточного аустенита составляет почти 7%, то есть существует предопределенное количество остаточного аустенита, но частицы остаточного аустенита не диспергированы с предопределенной численной плотностью (не диспергированы подходящим образом); следовательно, стойкость к водородному охрупчиванию является низкой в случае использования как маленьких, так и больших образцов для испытания.

[0042] В свете улучшения стойкости к водородному охрупчиванию чем больше численная плотность частиц остаточного аустенита, тем лучше. Численная плотность предпочтительно составляет 3000 или больше частиц на квадратный миллиметр и более предпочтительно 3300 или больше частиц на квадратный миллиметр. В свете улучшения стойкости к водородному охрупчиванию верхний предел численной плотности не ограничивается.

[0043] Кроме того, в свете улучшения стойкости к водородному охрупчиванию чем больше объемная доля частиц остаточного аустенита в полной микроструктуре, тем лучше. Объемная доля частиц остаточного аустенита предпочтительно составляет 4,5% или больше и более предпочтительно 4,8% или больше. Хотя верхний предел объемной доли в свете улучшения стойкости к водородному охрупчиванию не ограничивается, верхний предел объемной доли предпочтительно составляет примерно 10% или меньше, исходя из тех соображений, что чрезмерно большое количество частиц остаточного аустенита понижает предел текучести.

[0044] Настоящее изобретение характеризуется тем, что остаточный аустенит сосредотачивается среди микроструктур, составляющих металл сварного шва, и его количество (объемная доля), а также численная плотность контролируются. Любая из других микроструктур, обычно содержащихся в металле сварного шва, может существовать без ограничений. В частности, зернограничный феррит, мартенсит и подобное могут содержаться в дополнение к бейниту в качестве главной микроструктуры (в объемной доле приблизительно 50% относительно полной микроструктуры).

[0045] Далее описывается химический состав металла сварного шва по настоящему изобретению.

[0046] [C: от 0,02 масс.% до 0,12 масс.%]

Углерод является необходимым элементом для обеспечения прочности металла сварного шва. Нижний предел содержания углерода составляет 0,02 масс.% или больше для обеспечения проявления такого эффекта. Нижний предел содержания углерода предпочтительно составляет 0,04 масс.% или больше и более предпочтительно 0,06 масс.% или больше. Однако, если содержание углерода превышает 0,12 масс.%, прочность чрезвычайно увеличивается и восприимчивость к водородному охрупчиванию становится выше (то есть стойкость к водородному охрупчиванию ухудшается). Следовательно, верхний предел содержания углерода составляет 0,12 масс.%. Верхний предел содержания углерода предпочтительно составляет 0,10 масс.% и более предпочтительно 0,08 масс.% или меньше.

[0047] [Si: от 0,10 масс.% до 2,00 масс.%]

Содержащийся в твердом растворе кремний выполняет функцию замедления формирования частиц карбида и стабилизации остаточного аустенита. Если содержание кремния составляет меньше чем 0,10 масс.%, предопределенное количество остаточного аустенита не может быть обеспечено и вышеописанная функция не выполняется эффективно. Следовательно, нижний предел содержания кремния составляет 0,10 масс.% или больше. Нижний предел содержания кремния предпочтительно составляет 0,25 масс.% или больше и более предпочтительно 0,28 масс.% или больше.

[0048] Верхний предел содержания кремния может изменяться в зависимости от желаемых свойств. В свете улучшения стойкости к водородному охрупчиванию как главной решаемой проблемы верхний предел содержания кремния составляет 2,00 масс.% или меньше. Причина этого заключается в том, что, если содержание кремния становится чрезмерно высоким, восприимчивость к водородному охрупчиванию становится выше из-за чрезвычайно увеличенной прочности. Верхний предел содержания кремния предпочтительно составляет 1,5 масс.% или меньше и более предпочтительно 0,5 масс.% или меньше. Уменьшение содержания кремния способствует улучшению низкотемпературной ударной вязкости металла сварного шва. Следовательно, если в дополнение к стойкости к водородному охрупчиванию также желательно улучшить низкотемпературную ударную вязкость, верхний предел предпочтительно должен составлять 0,5 масс.% или меньше. Причина этого заключается в том, что, если содержание кремния превышает 0,5 масс.%, формируются острова твердого мартенсита, которые могут действовать в качестве причин отказа, приводящих к значительному понижению низкотемпературной ударной вязкости. Более предпочтительно верхний предел содержания кремния составляет 0,4 масс.% или меньше.

[0049] [Mn: от 0,90 масс.% до 2,5 масс.%]

Марганец является элементом, необходимым для обеспечения прочности металла сварного шва. Нижний предел содержания марганца составляет 0,90 масс.% или больше для обеспечения проявления такого эффекта. Нижний предел содержания марганца предпочтительно составляет 1,2 масс.% или больше и более предпочтительно 1,5 масс.% или больше. Однако, если содержание марганца превышает 2,5 масс.%, прочность чрезвычайно увеличивается и восприимчивость к водородному охрупчиванию становится выше. Следовательно, верхний предел содержания марганца составляет 2,5 масс.%. Верхний предел содержания марганца предпочтительно составляет 2,2 масс.% или меньше и более предпочтительно 2,0 масс.% или меньше.

[0050] [Ni: от 0,20 масс.% до 3,5 масс.%]

Никель является необходимым элементом для обеспечения прочности металла сварного шва. Нижний предел содержания никеля составляет 0,20 масс.% или больше для обеспечения проявления такого эффекта. Нижний предел содержания никеля предпочтительно составляет 0,5 масс.% или больше и более предпочтительно 1,0 масс.% или больше. Однако, если содержание никеля является чрезмерным и превышает 3,5 масс.%, прочность чрезвычайно увеличивается и восприимчивость к водородному охрупчиванию становится выше. Следовательно, верхний предел содержания никеля составляет 3,5 масс.%. Верхний предел содержания никеля предпочтительно составляет 3,0 масс.% или меньше и более предпочтительно 2,8 масс.% или меньше.

[0051] Никель дополнительно имеет функцию улучшения низкотемпературной ударной вязкости металла сварного шва. Следовательно, для того чтобы достичь превосходной низкотемпературной ударной вязкости вместе с превосходной стойкостью к водородному охрупчиванию, содержание никеля в вышеописанном диапазоне (от 0,20 масс.% до 3,5 масс.%) предпочтительно должно составлять от 1,0 масс.% до 2,0 масс.%. Более детально, никель позволяет понизить граничную температуру перехода к хрупкому поверхностному излому. Таким образом улучшается энергия поглощения удара Шарпи при низкой температуре, то есть низкотемпературная ударная вязкость. Нижний предел содержания никеля составляет предпочтительно 1,0 масс.% или больше для обеспечения эффективного проявления такой функции улучшения низкотемпературной ударной вязкости. Более предпочтительно нижний предел содержания никеля составляет 1,1 масс.% или больше. Однако, если содержание никеля превышает 2,0 масс.%, образование мартенсита увеличивается, и таким образом увеличивается прочность, и энергия поглощения удара Шарпи понижается. Следовательно, верхний предел содержания никеля предпочтительно составляет 2,0 масс.% или меньше. Более предпочтительно верхний предел содержания никеля составляет 1,8 масс.% или меньше.

[0052] [Ti: от 0,040 масс.% до 0,15 масс.%]

Ti является элементом, который формирует оксид в качестве источника внутризеренного превращения и способствует плотной дисперсии частиц остаточного аустенита посредством повышения качества матричной микроструктуры. Нижний предел содержания титана составляет 0,040 масс.% или больше для обеспечения проявления такого эффекта. Нижний предел содержания титана предпочтительно составляет 0,050 масс.% или больше и более предпочтительно 0,055 масс.% или больше. Однако, если содержание титана превышает 0,15 масс.%, прочность чрезвычайно увеличивается и таким образом восприимчивость к водородному охрупчиванию становится выше. Следовательно, верхний предел содержания титана составляет 0,15 масс.%. Верхний предел содержания титана предпочтительно составляет 0,12 масс.% или меньше и более предпочтительно 0,08 масс.% или меньше.

[0053] [N: 0,015 масс.% или меньше (не включая 0 масс.%)]

Азот является одним из неизбежных загрязняющих элементов, и в промышленных условиях уменьшить его содержание до 0 масс.% весьма затруднительно. Азот является эффективным для увеличения прочности металла сварного шва. Однако чрезмерно высокое содержание азота чрезвычайно увеличивает прочность, что приводит к более высокой восприимчивости к водородному охрупчиванию. Следовательно, верхний предел содержания азота составляет 0,015 масс.% или меньше. Верхний предел содержания азота предпочтительно составляет 0,010 масс.% или меньше и более предпочтительно 0,006 масс.% или меньше.

[0054] [O: от 0,030 масс.% до 0,10 масс.%]

Кислород является элементом, который образует оксид в качестве источника внутризеренного превращения и способствует плотной дисперсии частиц остаточного аустенита посредством повышения качества матричной микроструктуры. Нижний предел содержания кислорода составляет 0,030 масс.% или больше для обеспечения проявления такого эффекта. Нижний предел содержания кислорода предпочтительно составляет 0,035 масс.% или больше и более предпочтительно 0,040 масс.% или больше. Однако, если содержание кислорода превышает 0,10 масс.%, образуются окислы кремния и таким образом содержание кремния в твердом растворе уменьшается, так что необходимое количество остаточного аустенита не может быть обеспечено. Следовательно, верхний предел содержания кислорода составляет 0,10 масс.%. Верхний предел содержания кислорода предпочтительно составляет 0,080 масс.% или меньше и более предпочтительно 0,060 масс.% или меньше.

[0055] Металл сварного шва по настоящему изобретению содержит описанные выше существенные элементы, в то время как остаток состоит из железа и неизбежных примесей. Неизбежные примеси включают в себя элементы (например, фосфор и серу), входящие в состав в зависимости от исходных материалов, других материалов и ситуаций с производственным оборудованием. Такие примеси обычно сегрегируют на границы зерна, что понижает прочность границы зерна и способствует низкотемпературному растрескиванию. Следовательно, содержание, например, фосфора и серы предпочтительно должно составлять 0,02 масс.% или меньше (не включая 0 масс.%) и 0,025 масс.% или меньше (не включая 0 масс.%) соответственно.

[0056] Молибден, который является элементом, характеризующим настоящее изобретение, может содержаться как неизбежная примесь (в количествах меньше чем 0,01 масс.%) или может активно содержаться на уровне, более высоком, чем содержание неизбежных примесей, и в количестве меньше чем 0,05 масс.%. Было подтверждено, что, если верхний предел содержания молибдена составляет менее 0,05 масс.%, желаемая стойкость к водородному охрупчиванию проявляется эффективно (см. описанный ниже пример).

[0057] Как описано выше, молибден является элементом, эффективным для увеличения прочности металла сварного шва. Однако исследования после раскрытия предшествующего изобретения показали, что, если содержание молибдена превышает 0,05 масс.%, относительное удлинение при разрыве в испытании SSRT с использованием большого образца для испытания не соответствует предопределенному диапазону и желаемая стойкость к водородному охрупчиванию не достигается. Следовательно, настоящее изобретение определяет верхний предел содержания молибдена величиной менее чем 0,05 масс.%. В свете улучшения стойкости к водородному охрупчиванию чем меньше содержание молибдена, тем лучше, и предпочтительный верхний предел содержания молибдена составляет 0,03 масс.%.

[0058] Для того чтобы компенсировать пониженную прочность из-за уменьшенного содержание молибдена, в качестве параметра увеличения прочности вводится значение β для обеспечения желаемой высокой прочност