Устройство передачи гидравлической энергии

Иллюстрации

Показать всеИзобретение относится к устройствам передачи гидравлической энергии, которые работают на принципе смещения текучей среды посредством закрепляющейся трохоидной зубчатой передачи, и более конкретно к уменьшению сил трения в таких системах. Устройство передачи гидравлической энергии с трохоидной зубчатой передачей использует соосную ступицу с наружным и/или внутренним ротором 40 и соответствующим узлом подшипника с элементом качения, который использует предварительно нагруженные подшипники 44, 46 для точного задавания оси вращения и/или осевого положения ротора 40, с которым он связан. Это позволяет постоянному зазору между поверхностями ротора 40 и поверхностями кожуха или другого ротора быть заданным на расстоянии, которое сводит к минимуму сдвигающие силы рабочей текучей среды и/или обходную утечку и исключает износ зубьев зубчатой передачи, таким образом, сохраняя эффективную герметизацию между камерами. 21 з.п. ф-лы, 13 ил.

Реферат

ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННУЮ ЗАЯВКУ

Предмет данной заявки относится к патенту США №6174151, полное описание которого полностью включено в этот документ посредством ссылки. Данная заявка притязает на приоритет по предварительной заявке на патент США №61/331,572, зарегистрированной 5 мая 2010 года, полное описание которой полностью включено в этот документ посредством ссылки.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к устройствам передачи энергии, которые работают на принципе смещения текучей среды посредством зацепляющейся трохоидной зубчатой передачи, и более конкретно к уменьшению сил трения в таких системах.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Насосы и двигатели смещения текучей среды с трохоидной зубчатой передачей хорошо известны в данной области техники. В целом, имеющий выступы, эксцентрично установленный внутренний охватываемый ротор взаимодействует со стыкующимся имеющим выступы охватывающим наружным ротором в камере с плотной посадкой, образованной в кожухе с цилиндрическим отверстием и двумя концевыми пластинами. Шестерня эксцентрично установленного внутреннего ротора имеет заданное количество выступов или зубьев и взаимодействует с окружающим наружным ротором, имеющим выступы, то есть с коронной шестерней, имеющей на один выступ или зуб больше, чем у внутреннего ротора. Шестерня наружного ротора расположена внутри цилиндрического кожуха с плотной посадкой.

Внутренний ротор обычно прикреплен к ведущему валу и по мере того, как он вращается на ведущем валу, он продвигается на один шаг зуба за один оборот относительно наружного ротора. Наружный ротор удерживается с возможностью вращения в кожухе, эксцентрично относительно внутреннего ротора, и зацепляется с внутренним ротором на одной стороне. По мере того, как внутренний и наружный роторы поворачиваются от их точки зацепления, пространство между зубьями внутреннего и наружного роторов постепенно увеличивается в размере на протяжении первых ста восьмидесяти градусов вращения внутреннего ротора, создавая расширяющееся пространство. Во время последней половины оборота внутреннего ротора пространство между внутренним и наружным роторами уменьшается в размере по мере того, как зубья зацепляются.

Когда устройство работает как насос, текучая среда, предназначенная для перекачивания, вытягивается из впускного канала в расширяющееся пространство в результате вакуума, созданного в пространстве в результате его расширения. После достижения точки максимального объема пространство между внутренним и наружным роторами начинает уменьшаться в объеме. После того, как достигнуто достаточное давление из-за уменьшающегося объема, уменьшающееся пространство открывается в выпускной канал, и текучая среда выдавливается из устройства. Впускной и выпускной каналы изолированы друг от друга кожухом и внутренним и наружным роторами.

Одной значительной проблемой таких устройств является потеря эффективности и износ деталей из-за трения между различными движущимися деталями конструкции. Такая потеря эффективности может быть особенно серьезной, когда устройство используется в качестве двигателя или движителя, а не насоса.

Для исключения потери на трение разные изобретатели, такие как Lusztig (патент США №3910732), Kilmer (патент США №3905727) и Specht (патент США №4492539), использовали подшипники с элементом качения. Тем не менее такие подшипники были использованы в основном для управления потерями на трение между ведущим валом и кожухом устройства, а не самого внутреннего механизма устройства.

Minto и другие (патент США №3750393) используют устройство в качестве двигателя (первичного движителя) посредством подачи пара высокого давления к камерам, что вызывает их расширение и соответствующее вращение вала внутреннего ротора. По достижению максимального расширения камеры выпускной канал выводит расширенный пар. Minto признает, что связь между наружной радиальной поверхностью вращающейся наружной шестерни и цилиндрическим кожухом с плотной посадкой из-за разностей давления между внутренней и наружной сторонами элемента наружного ротора является проблемой. Чтобы избежать воздействия неуравновешенных радиальных гидравлических сил на наружный ротор, Minto предлагает использовать радиальные проходы в одной из концевых пластин, которые простираются радиально наружу из впускного и выпускного каналов к внутренней цилиндрической поверхности цилиндрического кожуха. Затем эти радиальные проходы сообщаются с продольной канавкой, образованной во внутренней поверхности цилиндрического кожуха.

Для того, чтобы улучшить эффективность через уменьшение трения и износа, когда устройство используется в качестве насоса, Dominique и другие (патент США №4747744) выполнили модификации устройства, которые уменьшают или сводят к минимуму силы трения. Тем не менее Dominique также понимает, что одной из проблем с этим типом устройства является обходная утечка между впускным и выпускным каналами устройства. То есть рабочая текучая среда течет прямо из впускного в выпускной канал без вхождения в расширяющиеся и сжимающиеся камеры устройства. Для уменьшения обходной утечки Dominique вдавливает внутренний и наружный роторы устройства в близкое соприкосновение с концевой пластиной, содержащей впускной и выпускной каналы, используя некоторое количество механизмов, включающее в себя пружины, находящиеся под давлением текучие среды, магнитные поля или сферические выступы. К сожалению, это может привести к соприкосновению роторов с концевой пластиной и сопутствующим высоким потерям на трение и потере эффективности. Несмотря на то, что такие потери не являются важным фактором конструкции, когда устройство используется в качестве насоса, они становятся очень серьезными при использовании устройства в качестве двигателя и движителя. Здесь такие потери на трение могут представлять собой главный ущерб эффективности двигателя.

В дополнение к потерям на трение основная конструкция устройства вызывает износ зубчатых профилей, особенно у вершин зубчатых выступов, приводящий к ухудшению возможности герметизации между камерами. Для хорошей герметизации между камерами обычный зазор зубчатого профиля составляет порядка 0,05 мм (0,002 дюйма). Для обеспечения гидродинамического скользящего подшипника между наружной радиальной поверхностью наружного ротора и внутренней радиальной поверхностью вмещающего кожуха требуется соответствующий зазор, примерно 0,13-0,20 мм (0,005-0,008 дюйма). Во время работы небольшие эксцентриситеты оси наружного ротора вызывают соприкосновение вершин выступов внутреннего и наружного роторов по мере того, как они проходят друг друга, что приводит к износу вершин выступов шестерен и ухудшению возможности герметизации между камерами.

Таким образом, целью этого изобретения является разработка устройства с трохоидной зубчатой передачей с высокой механической эффективностью.

Дополнительной целью этого изобретения является разработка устройства с трохоидной зубчатой передачей минимальными потерями на трение.

Целью этого изобретения является разработка устройства с трохоидной зубчатой передачей с минимальными потерями на механическое трение.

Дополнительной целью этого изобретения является разработка устройства с трохоидной зубчатой передачей с минимальными потерями на гидравлическое трение.

Другой целью этого изобретения является разработка механически простого устройства преобразования энергии.

Целью этого изобретения является точное задавание зазоров между подвижными поверхностями устройства.

Целью этого изобретения является разработка дешевого устройства преобразования энергии.

Целью этого изобретения является разработка непосредственно соединенного устройства генератора переменного тока/двигателя в герметично закрытом узле.

Еще одной целью этого изобретения является разработка устройства, которое исключает ухудшение его компонентов.

Дополнительной целью этого изобретения является разработка устройства с встроенным насосом конденсата для циклов с конденсированной текучей средой, таких как циклы Рэнкина.

Целью этого изобретения является разработка устройства для обращения с текучими средами, которые конденсируются при расширении или сжатии.

Целью этого изобретения является разработка устройства, которое исключает износ профилей роторных шестерней.

Другой целью этого изобретения является сохранение высокой способности герметизации между камерами.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Для достижения этих целей настоящее изобретение направлено на вращающееся камерное устройство передачи гидравлической энергии класса, называемого насосами и двигателями с трохоидной зубчатой передачей, разновидностью которого является геротор. Вращающееся камерное устройство передачи гидравлической энергии содержит:

(а) кожух, содержащий:

(1) центральную часть, имеющую отверстие центральной части, образованное в ней; и

(2) концевую пластину, имеющую впускной проход и выпускной проход;

(b) наружный ротор, выполненный с возможностью вращения в отверстии центральной части, причем наружный ротор содержит:

(1) охватывающий зубчатый профиль, образованный в радиальной части;

(2) первый конец, накрывающий охватывающий зубчатый профиль;

(3) второй конец, окружающий охватывающий зубчатый профиль; и

(4) ступицу внешнего ротора, простирающуюся от первого конца и установленную в кожухе с первым подшипниковым узлом, содержащим подшипник с элементом качения; и

(c) внутренний ротор с охватываемым зубчатым профилем в рабочем зацеплении с наружным ротором и имеющий отверстие внутреннего ротора, образованное в нем, причем внутренний ротор установлен в кожухе со вторым подшипниковым узлом, содержащим первый подшипник с элементом качения и второй подшипник с элементом качения, установленные в предварительно нагруженной конфигурации друг с другом в отверстии внутреннего ротора посредством болта или другого крепежного средства посредством этого, исключая введение подшипников в концевую пластину, таким образом, обеспечивая всю площадь концевой пластины для образования каналов, причем первый подшипниковый узел и второй подшипниковый узел:

1) задают по меньшей мере одно из:

a) оси вращения внутреннего ротора;

b) оси вращения наружного ротора;

c) осевого положения внутреннего ротора; и

d) осевого положения наружного ротора и

2) сохраняют постоянный зазор по меньшей мере одного из внутреннего ротора и наружного ротора по меньшей мере с одной поверхностью:

a) кожуха и

b) другого ротора.

Особенность, заключающаяся в точном задавании оси вращения или осевого положения конкретного ротора посредством подшипникового узла, имеет преимущество, заключающееся в сохранении постоянного зазора соответствующего ротора по меньшей мере с одной поверхностью кожуха или другого ротора. В зависимости от его положения постоянный зазор между поверхностью ротора и поверхностью кожуха или поверхностью другого ротора задан на расстоянии, которое 1) больше, чем граничный слой рабочей текучей среды, используемой в устройстве для сведения к минимуму сдвигающих сил рабочей текучей среды, или 2) на расстоянии, которое оптимально для а) сведения к минимуму обходной утечки i) между камерами, образованными зацеплением охватывающего и охватываемого зубчатых профилей, ii) между этими камерами и впускным и выпускным проходами, и iii) между впускным и выпускным проходами, а также b) для сведения к минимуму сдвигающих сил рабочей текучей среды.

Предпочтительно устройство по п. 1, в котором устройство передачи гидравлической энергии выполнено с возможностью использования в качестве первичного двигателя.

Предпочтительно находящаяся под давлением рабочая текучая среда используется в устройстве передачи гидравлической энергии для обеспечения движущей силы.

Предпочтительно впускной проход и выпускной проход концевой пластины выполнены с возможностью оптимального расширения находящейся под давлением текучей среды в устройстве передачи гидравлической энергии.

Предпочтительно находящаяся под давлением текучая среда находится как в газообразном, так и в жидком состоянии.

Предпочтительно находящаяся под давлением текучая среда находится в газообразном состоянии.

Предпочтительно устройство по п. 4 дополнительно содержит встроенный насос конденсата, приводимый в действие от выходного вала устройства.

Предпочтительно устройство передачи гидравлической энергии герметизировано.

Предпочтительно устройство передачи гидравлической энергии магнитно соединено с наружным вращающимся валом.

Предпочтительно устройство дополнительно содержит трубопровод для вентиляции рабочей текучей среды из внутренней полости кожуха.

Предпочтительно рабочая текучая среда выпускается по упомянутому выпускному проходу.

Предпочтительно трубопровод дополнительно содержит клапан регулировки давления.

Предпочтительно устройство передачи гидравлической энергии выполнено с возможностью использования в качестве компрессора.

Предпочтительно впускной проход и выпускной проход концевой пластины выполнены для оптимального сжатия текучей среды.

Предпочтительно второй подшипниковый узел установлен на ступице кожуха.

Предпочтительно кожух ступицы объединен с концевой пластиной.

Предпочтительно устройство дополнительно содержит концевую крышку, прикрепленную к кожуху ступицы для предварительного нагружения второго подшипникового узла.

Согласно одному предпочтительному варианту кожух ступицы прикреплен к концевой пластине.

Предпочтительно кожух ступицы содержит концевой фланец для предварительного нагружения второго подшипникового узла.

Предпочтительно первый подшипниковый узел дополнительно содержит второй подшипник с элементом качения, установленный в предварительно нагруженной конфигурации.

В одном предпочтительном варианте осуществления, оба ротора имеют ступицы, которые установлены посредством подшипниковых узлов в кожухе для управления всеми поверхностями сопряжения между каждым ротором и его противоположной поверхностью кожуха или между поверхностями сопряжения двух противоположных поверхностей ротора. Преимуществом этого является сведение к минимуму потерь на трение в устройстве и позволение устройству выполнять функцию очень эффективного детандера или компрессора текучей среды.

В конфигурации, особенностью которой является узел подшипника с элементом качения для фиксации осевого положения или оси вращения или и того и другого для наружного ротора, внутренний ротор имеет центральную часть с отверстием, которая обеспечивает вращение вокруг ступицы, которая простирается от концевой пластины. Фиксация оси вращения наружного ротора с помощью подшипникового узла имеет преимущество, заключающееся в исключении необходимости предусмотрения выравнивающих давление канавок между камерами для предотвращения неуравновешенных радиальных гидравлических сил, которые приводят к соприкосновению наружной радиальной поверхности наружного ротора с цилиндрическим кожухом и к сопутствующей потере на трение и даже к заеданию ротора и кожуха. Другой особенностью этого варианта осуществления является использование подшипника с элементом качения, расположенного между ступицей концевой пластины и внутренней поверхностью части центрального отверстия внутреннего ротора, преимуществом которого является значительное уменьшение потерь на трение от вращения внутреннего ротора вокруг ступицы концевой пластины. Эта конфигурация также отличается использованием подшипникового узла, например упорного подшипника, такого как игольчатый упорный подшипник, для сохранения минимального постоянного зазора между внутренней стороной концевой пластины и концевой стороной внутреннего ротора. Дополнительным преимуществом этого является исключение соприкосновения между концевой стороной внутреннего ротора и концевой пластиной и задавание минимального постоянного зазора, который сохраняется между двумя поверхностями. При рабочих давлениях гидравлические силы поджимают внутренний ротор к положению минимального постоянного зазора, посредством этого также сохраняя постоянный зазор между противоположной стороной внутреннего ротора и внутренней стороной закрытого конца наружного ротора.

Настоящее изобретение сохраняет превосходную возможность герметизации между камерами на протяжении продолжительных периодов использования. В устройствах предшествующего уровня техники износ вершины выступа шестерни происходит в результате необходимости использования маленького зазора зубчатого профиля между зубчатыми профилями внутреннего и наружного ротора, например 0,0508 мм (0,002 дюйма), для сохранения возможности герметизации между камерами, тогда как требуемый зазор между наружным ротором и кожухом должен быть в несколько раз больше, например 0,127-0,2032 мм (0,005-0,008 дюйма), для того, чтобы образовать гидродинамический скользящий подшипник. Во время работы небольшие эксцентриситеты оси наружного ротора вызывают соприкосновение вершин выступа внутреннего и наружного роторов, приводящее к износу выступов и ухудшению возможности герметизации между камерами. Особенность использования подшипников с элементом качения для задавания и сохранения осей обоих роторов в диапазоне нескольких десятитысячных дюйма и даже меньше, когда используется предварительное нагружение, имеет преимущество, заключающееся в исключении сдвига на вершинах выступов и сохранении превосходной возможности герметизации между камерами на всем сроке службы устройства.

Настоящее изобретение особенно полезно при обращении с двухфазными текучими средами в детандерах и устройствах сжатия текучей среды (компрессорах). При работе в качестве двигателя устройство отличается выходным валом, преимуществом которого является расположение встроенного насоса конденсата с дополнительными преимуществами, заключающимися в исключении уплотнений вала насоса и сопутствующих потерь текучей среды в уплотнении и совпадающей производительности насоса и двигателя в циклах Рэнкина, в которых скорость потока массы текучей среды одинакова как в двигателе, так и в насосе конденсата.

Изобретение также отличается вентиляционным трубопроводом от полости кожуха к впускному или выпускному каналу низкого давления, преимуществом которого является управление накоплением давления текучей среды во внутренней полости кожуха, посредством этого уменьшая сдвигающие силы текучей среды, а также ослабляя натяжение структуры кожуха, особенно при использовании в качестве герметично уплотненного узла с соединением магнитного привода. Изобретение также отличается клапаном регулировки давления, таким как дроссельный клапан (автоматический или ручной), для управления давлением рабочей текучей среды в полости кожуха. Посредством управления и сохранения положительного давления в полости кожуха значительно уменьшаются обходная утечка у сопряжения между наружным ротором и концевой пластиной и избыточное накопление давления с сопутствующими большими потерями энергии на сдвигающую силу текучей среды и структурное натяжение кожуха.

Согласно одной особенности изобретение относится к вращающемуся камерному устройству передачи гидравлической энергии. Устройство включает в себя кожух с центральной частью с отверстием и концевую пластину с впускным проходом и выпускным проходом. Устройство также включает в себя наружный ротор, который может вращаться в отверстии центральной части. Наружный ротор включает в себя охватывающий зубчатый профиль, образованный в радиальной части, первый конец, накрывающий охватывающий зубчатый профиль, второй конец, окружающий охватывающий зубчатый профиль, и ступицу, простирающуюся от первого конца и установленную в кожухе с первым подшипниковым узлом, содержащим подшипник с элементом качения. Устройство дополнительно включает в себя внутренний ротор с охватываемым зубчатым профилем в рабочем зацеплении с наружным ротором. Внутренний ротор также имеет отверстие и установлен в кожухе со вторым подшипниковым узлом, включающим в себя первый подшипник с элементом качения и второй подшипник с элементом качения, установленные в предварительно нагруженной конфигурации друг с другом. Первый подшипниковый узел и второй подшипниковый узел задают по меньшей мере одно из оси вращения внутреннего ротора, оси вращения наружного ротора, осевого положения внутреннего ротора и осевого положения наружного ротора. Первый подшипниковый узел и второй подшипниковый узел также сохраняют постоянный зазор по меньшей мере одного из внутреннего ротора и наружного ротора по меньшей мере с одной поверхностью кожуха и другого ротора.

В варианте осуществления предшествующей особенности устройство передачи гидравлической энергии выполнено с возможностью использования в качестве первичного движителя. В другом варианте осуществления постоянный зазор может быть расстоянием большим, чем граничный слой текучей среды рабочей текучей среды, используемой в устройстве. Постоянный зазор также может быть по существу оптимальным расстоянием как функцией обходной утечки и сдвигающих сил текучей среды.

В еще одном варианте осуществления находящаяся под давлением рабочая текучая среда может быть использована в устройстве передачи гидравлической энергии для обеспечения движущей силы. В дополнительных вариантах осуществления впускной проход и выпускной проход концевой пластины могут быть выполнены с возможностью оптимального расширения находящейся под давлением текучей среды во вращающемся камерном устройстве передачи гидравлической энергии. Находящаяся под давлением текучая среда может находиться как в газообразном, так и в жидком состоянии или только в газообразном состоянии. В одном варианте осуществления устройство передачи гидравлической энергии включает в себя встроенный насос конденсата, приводимый от выходного вала устройства.

В различных других вариантах осуществления устройство передачи гидравлической энергии может быть герметизировано или магнитно соединено с наружным вращающимся валом. В другом варианте осуществления устройство передачи гидравлической энергии включает в себя трубопровод для вентиляции рабочей текучей среды из внутренней полости кожуха. В дополнительных вариантах осуществления рабочая текучая среда может быть вентилирована к выпускному проходу, и трубопровод может включать в себя клапан регулировки давления. В других вариантах осуществления устройство передачи гидравлической энергии может быть выполнено с возможностью использования в качестве компрессора. В дополнительном варианте осуществления впускной проход и выпускной проход концевой пластины могут быть выполнены для оптимального сжатия текучей среды.

В других вариантах осуществления второй подшипниковый узел может быть установлен на ступице кожуха. В дополнительных вариантах осуществления кожух ступицы может быть объединен с концевой пластиной. Концевая крышка может быть прикреплена к кожуху ступицы для предварительного нагружения второго подшипникового узла. В других вариантах осуществления кожух ступицы может быть прикреплен к концевой пластине и может включать в себя концевой фланец для предварительного нагружения второго подшипникового узла. В другом варианте осуществления первый подшипниковый узел дополнительно включает в себя второй подшипник с элементом качения, установленный в предварительно нагруженной конфигурации.

Предшествующие и другие цели, особенности и преимущества изобретения будут понятны из последующего описания, в котором один или более предпочтительных вариантов осуществления изобретения подробно описаны и проиллюстрированы на прилагаемых чертежах. Подразумевается, что специалисту в данной области техники будут понятны изменения в процедурах, структурных особенностях и расположении деталей без отхода от объема изобретения или исключения любого из его преимуществ.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Другие особенности и преимущества настоящего изобретения, а также само изобретение могут быть лучше поняты из последующего описания различных вариантов осуществления при прочтении совместно с прилагаемыми чертежами.

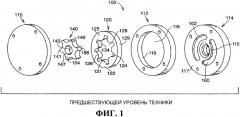

Фиг. 1 представляет собой вид в перспективе в разобранном состоянии обычного устройства с трохоидной зубчатой передачей.

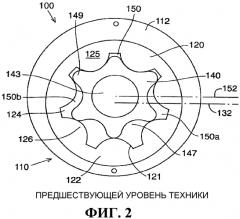

Фиг. 2 представляет собой вид в разрезе с торца обычного устройства с трохоидной зубчатой передачей с удаленной концевой пластиной.

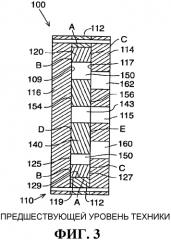

Фиг. 3 представляет собой вид обычного устройства с трохоидной зубчатой передачей в поперечном разрезе, взятом вдоль диаметра цилиндрического кожуха.

Фиг. 4 представляет собой вид в перспективе в разобранном состоянии настоящего изобретения, на котором проиллюстрировано использование предварительно нагруженных подшипниковых узлов со ступицами как на внутреннем, так и на наружном роторах.

Фиг. 5А представляет собой вид в поперечном разрезе настоящего изобретения, на котором проиллюстрировано использование предварительно нагруженных подшипниковых узлов со ступицами как на внутреннем, так и на наружном роторах, со схематичной иллюстрацией узла встроенного насоса конденсата, использующего вал внутреннего ротора в качестве вала насоса.

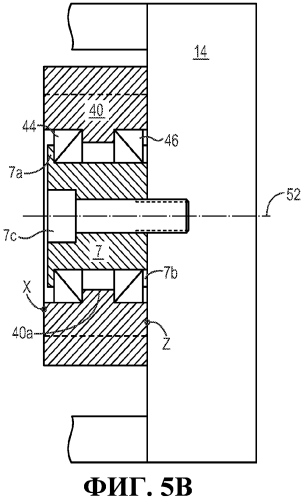

Фиг. 5В представляет собой схематичный вид в поперечном разрезе другого варианта осуществления настоящего изобретения, на котором проиллюстрировано использование предварительно нагруженного подшипникового узла, расположенного в отверстии внутреннего ротора и использующего ступицу, прикрепленную к концевой пластине.

Фиг. 5С представляет собой схематичный вид в поперечном разрезе другого варианта осуществления настоящего изобретения, на котором проиллюстрировано использование предварительно нагруженного подшипникового узла, расположенного внутри отверстия внутреннего ротора и использующего ступицу, образованную как единое целое с концевой пластиной.

Фиг. 6 представляет собой вид в поперечном разрезе настоящего изобретения, на котором проиллюстрировано использование предварительно нагруженного подшипникового узла со ступицей на наружном роторе, тогда как внутренний ротор может плавать на ступице и узле роликового подшипника, выступающем из концевой пластины кожуха.

Фиг. 7 представляет собой вид с торца в поперечном разрезе настоящего изобретения, на котором проиллюстрированы внутренний и наружный роторы вместе с конфигурациями впускного и выпускного каналов.

Фиг. 8 представляет собой вид в поперечном разрезе настоящего изобретения, на котором проиллюстрирован предварительно нагруженный подшипниковый узел, связанный с наружным ротором и плавающим внутренним ротором. Поперечный разрез некоторых частей был опущен для ясности и в иллюстративных целях.

Фиг. 9 представляет собой вид в поперечном разрезе настоящего изобретения, на котором проиллюстрировано использование упорного подшипника для сохранения минимального зазора между внутренним ротором и концевой пластиной, оси отбора мощности от наружного ротора для использования с встроенным насосом, и обходного канала, и клапана управления давлением. Поперечный разрез некоторых частей был опущен для ясности и в иллюстративных целях.

Фиг. 10 представляет собой вид в частичном разрезе варианта осуществления с фиг. 9.

Фиг. 11 представляет собой схематичный вид, на котором проиллюстрировано использование настоящего изобретения в качестве двигателя в цикле Рэнкина.

В описании предварительного варианта осуществления изобретения, который проиллюстрирован на чертежах, используется конкретная терминология для понятности. Тем не менее это не означает, что изобретение ограничено конкретными терминами, выбранными таким образом, и следует понимать, что каждый конкретный термин включает в себя все технические эквиваленты, которые работают таким же образом для достижения такой же цели.

Несмотря на то, что в этом документе был описан предпочтительный вариант осуществления изобретения, следует понимать, что различные изменения и модификации проиллюстрированной и описанной структуры могут быть выполнены без отхода от основных принципов, которые лежат в основе изобретения. Изменения и модификации этого типа, следовательно, полагаются ограниченными сущностью и объемом изобретения, кроме тех случаев, когда они могут быть при необходимости модифицированы прилагаемой формулой изобретения или ее разумными эквивалентами.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Обратимся к чертежам и в первую очередь к фиг. 1-3, обычное устройство смещения текучей среды с трохоидным элементом (насос или двигатель), разновидностью которого является геротор, в целом обозначено как устройство 100 и включает в себя кожух 110 с цилиндрической частью 112, имеющей большое осевое цилиндрическое отверстие 118, обычно закрытое у противоположных концов любым подходящим способом, таким как посредством удаляемых неподвижных концевых пластин 114 и 116, для образования полости кожуха, по существу идентичной цилиндрическому отверстию 118 кожуха.

Наружный ротор 120 свободно и вращательно сопрягается с полостью кожуха (осевым отверстием 118). То есть наружная периферийная поверхность 129 и противоположные концевые стороны (поверхности) 125 и 127 наружного ротора 120 находятся по существу в непроницаемом для текучей среды зацеплении с внутренними концевыми сторонами (поверхностями) 109, 117 и периферийной радиальной внутренней поверхностью 119, которая образует полость кожуха. Наружный роторный элемент 120 имеет известную конструкцию и включает в себя радиальную часть 122 с осевым отверстием 128, предусмотренным с охватывающим зубчатым профилем 121 с продольными канавками 124, расположенными равномерно и по окружности, изображенными в количестве семь штук, тем не менее, следует понимать, что это количество может быть изменено, причем канавки 124 разделены продольными гребнями 126, имеющими криволинейное поперечное сечение.

В охватывающий зубчатый профиль 121 наружного ротора 120 установлен внутренний ротор 140 с охватываемым зубчатым профилем 141, выполненный с возможностью вращения вокруг оси 152 вращения, параллельной и эксцентричной оси 132 вращения наружного ротора 120, и находящийся в рабочем зацеплении с наружным ротором 120. Внутренний ротор 140 имеет концевые стороны 154, 156 в непроницаемом для текучей среды скользящем зацеплении с концевыми сторонами 109, 117 концевых пластин 116, 114 кожуха 110 и предусмотрен с осевым валом (не показан) в отверстии 143, выступающим через отверстие 115 концевой пластины 114 кожуха. Внутренний ротор 140, как и наружный ротор 120, имеет известную конструкцию и включает в себя множество продольно простирающихся гребней или выступов 149 криволинейного поперечного сечения, разделенных криволинейными продольными впадинами 147, причем количество выступов 149 на один меньше, чем количество канавок 124 наружного ротора. Противоположные периферийные края 158, 134 внутреннего и наружного роторов 140 и 120 имеют такую форму, что каждый из выступов 149 внутреннего ротора 140 находится в непроницаемом для текучей среды прямолинейном продольном зацеплении с возможностью скольжения или качения с противоположным внутренним периферийным краем 134 наружного ротора 120 во время полного вращения внутреннего ротора 140.

Множество последовательно продвигающихся камер 150 образовано концевыми пластинами 114, 116 кожуха и противоположными краями 158, 134 внутреннего и наружного роторов 140, 120 и разделены последовательными выступами 149. Когда камера 150 находится в ее самом верхнем положении при виде на фиг. 2, она находится в полностью сжатом положении, и по мере того, как она продвигается либо по часовой стрелке, либо против часовой стрелки, она расширяется до тех пор, пока не достигнет через 180 градусов противоположного и полностью расширенного положения, после которого она сжимается с дальнейшим продвижением к ее исходному сжатому положению. Следует заметить, что внутренний ротор 140 продвигается на один выступ вперед относительно наружного ротора 120 во время каждого оборота, так как выступов 149 на один меньше, чем канавок 124.

Канал 160 образован в концевой пластине 114 и сообщается с расширяющимися камерами 150а. Также в концевой пластине 114 образован канал 162, достигаемый продвигающимися вперед камерами 150 после достижения их полностью расширенного состояния, то есть сжимающимися камерами 150b. Следует понимать, что камеры 150а и 150b могут быть расширяющимися и сжимающимися относительно каналов 160, 162 в зависимости от направления вращения по часовой стрелке или против часовой стрелки роторов 120, 140.

При работе в качестве насоса или компрессора движущая сила прилагается к внутреннему ротору 140 посредством подходящего ведущего вала, установленного в отверстии 143. Текучая среда втягивается в устройство через канал, например, 160 посредством вакуума, создаваемого в расширяющихся камерах 150а, и после достижения максимального расширения сжимающиеся камеры 150b производят давление на текучую среду, которая выдавливается под давлением из сжимающихся камер 150b в соответствующий канал 162.

При работе в качестве двигателя текучая среда под давлением впускается через канал, например 160, который заставляет соответствующий вал вращаться, когда расширяющаяся текучая среда заставляет камеру 150 расширяться к ее максимальному размеру, после чего текучая среда выпускается через противоположный канал, когда камера 150 сжимается.

В прошлом обычным было устанавливать роторы 120 и 140 с малым зазором с кожухом 110. Таким образом, наружный радиальный край 129 наружного ротора 120 находится с малым зазором относительно внутренней радиальной поверхности 119 цилиндрической части 112 кожуха, тогда как концы (стороны) 125, 127 наружного ротора 120 установлены с близким зазором относительно внутренних сторон 117, 109 концевых пластин 114 и 116. Радиальное сопряжение с малым допуском между радиальным краем 129 наружного ротора 120 и внутренней радиальной поверхностью 119 кожуха обозначено как сопряжение А, тогда как сопряжения с малым допуском между концами 125, 127 наружного ротора 120 и сторонами 109, 117 концевых пластин 114 и 116 обозначены как сопряжения В и С. Подобным образом, сопряжения с малым допуском между сторонами 154, 156 внутреннего ротора 140 и сторонами 109, 117 концевых пластин 114, 116 обозначены как сопряжения D и Е. Малый радиальный допуск сопряжения А, необходимый для образования оси вращения ротора 120, и малые концевые допуски сопряжений В, С, D, и Е, требуемые для герметизации текучей среды в камерах 150, вызывают большие потери на сдвиг текучей среды, которые пропорциональны скорости роторов 120 и 140. К тому же неуравновешенные гидравлические силы на сторонах 125, 127, 154, 156 роторов 120 и 140 могут привести к близкому соприкосновению сторон 125, 127, 154, 156 ротора и внутренних сторон 109, 117 неподвижных концевых пластин 114, 116, вызывая очень большие потери на трение и даже заклинивание. Несмотря на то, что потери на сдвиг могут быть допущены, когда устройство работает в качестве насоса, такие потери могут означать разницу между успехом и отказом, когда устройство используется в качестве двигателя.

Для преодоления больших потерь на сдвиг текучей среды и на соприкосновение роторы были модифицированы для сведения к минимуму этих больших потерь на сдвиг текучей среды и на соприкосновение. Для этого вращающееся, имеющее камеры устройство передачи гидравлической энергии настоящего изобретения показано на фиг. 4-7 и в целом обозначено номером 10. Устройство 10 содержит кожух, имеющий центральную, обычно цилиндрическую часть 12 с большим цилиндрическим отверстием 18, образованным в ней, и неподвижной концевой пластиной 14, имеющей входной и выходной проходы, обозначенные как первый проход 15 и второй проход 17 (фиг. 4 и 7), причем следует понимать, что форма, размер, расположение и функция первого прохода 15 и второго прохода 17 буд