Желатинизированные, предварительно ориентированные элементарные нити и способ их изготовления, и волокно из полиэтилена сверхвысокой молекулярной массы, и способ его изготовления

Иллюстрации

Показать всеРаскрыты способ изготовления желатинизированных, предварительно ориентированных, элементарных нитей и желатинизированные, предварительно ориентированные, элементарные нити, изготовленные предложенным способом. Способ включает: подачу прядильной добавки в двухшнековый экструдер для ее перемешивания и экструдирования, для получения первого прядильного раствора, обладающего неньютоновским индексом, составляющим 0,1-0,8, и индексом структурной вязкости, составляющим 10-50; подачу первой прядильный раствор в прядильную емкость и вытягивиние в фильере с обеспечением величины вытяжки 5-20 для получения вытянутого материала; проведение быстрого охлаждения и отверждения вытянутого материала для получения желатинизированных, предварительно ориентированных, элементарных нитей. Также созданы: способ изготовления волокна из полиэтилена сверхвысокой молекулярной массы посредством использования описанного выше способа и волокно, изготовленное согласно этому способу. Желатинизированные, предварительно ориентированные, элементарные нити, изготовленные согласно описанному выше способу, используют для изготовления волокна из полиэтилена сверхвысокой молекулярной массы при количестве разорванных элементарных нитей на 10 км элементарных нитей, не превышающем 2 нитей, при вытяжке 40-55, причем изготовленное волокно из полиэтилена сверхвысокой молекулярной массы обладает линейной плотностью менее 2,2 денье (2,44 дтекс) и очень хорошими механическими свойствами. 4 н. и 9 з.п. ф-лы.

Реферат

Заявка испрашивает приоритет китайской заявки на патент № 201110306879.9 с названием «Желатинизированные, предварительно ориентированные, элементарные нити и способ их изготовления, и волокно из полиэтилена сверхвысокой молекулярной массы, и способ его изготовления», зарегистрированной Государственным ведомством по интеллектуальной собственности (SIPO) КНР 11 октября, 2011 г., которая включена в настоящее описание в ее полном объеме путем ссылки.

Область техники

Настоящее изобретение относится к способу изготовления волокна, в частности к желатинизированным, предварительно ориентированным, элементарным нитям и к способу их изготовления, и к волокну из полиэтилена сверхвысокой молекулярной массы, и способу его изготовления.

Уровень техники

Полиэтилен сверхвысокой молекулярной массы (ПЭСВММ), также известный в качестве высокопрочного и высокомодульного полиэтиленового волокна, относится к волокну с высокими эксплуатационными свойствами, изготовленному из полиэтилена с относительной молекулярной массой, большей 1 млн, посредством последовательного выполнения этапов: формования, экстрагирования, сушки и сверхвысокой вытяжки. Композитные материалы, армированные волокном, изготовленные с использованием волокна из полиэтилена сверхвысокой молекулярной массы, обладают преимуществами, заключающимися в малом удельном весе, ударопрочности, высоких диэлектрических свойствах и т.д., широко применяемые в аэрокосмической области, в области морских средств защиты, в области вооружений и в области производства товаров повседневного спроса.

Раньше волокно из полиэтилена сверхвысокой молекулярной массы обычно изготавливали, используя технологию формования из геля, впервые созданную компанией DSM в Нидерландах. В технологии формования из геля полиэтилен с относительной молекулярной массой, большей 1 млн, обычно использовали в качестве сырьевого материала, где сырьевой материал смешивали с пригодным растворителем и вызывали набухание для получения суспензии, применявшейся в качестве прядильной добавки; затем прядильную добавку подвергали сдвиговому воздействию, равномерно перемешивали и прокручивали через шнековый экструдер и экструдировали с вытяжкой, пропуская через прядильный комплект, конденсировали и формовали для получения желатинизированных, предварительно ориентированных элементарных нитей; а затем желатинизированные, предварительно ориентированные, элементарные нити экстрагировали, сушили и подвергали сверхвысокой вытяжке для получения волокна из полиэтилена сверхвысокой молекулярной массы.

ПЭСВММ обладает высокими эксплуатационными свойствами и является высокопрочным и высокомодульным, так как после растворения порошка из ПЭСВММ в растворителе, перепутанные цепи молекул распутываются в некоторой степени; желатинизированные, предварительно ориентированные, элементарные нити, сформованные посредством экструдирования через фильеру и подвергнутые сверхбыстрому охлаждению, сохраняют распутанное состояние цепей молекул в элементарных нитях; а затем их экстрагируют и подвергают многостадийной сверхвысокой горячей вытяжке до полного распрямления макроцепей молекул полиэтилена (ПЭ) в осевом направлении, таким образом, чтобы кристалличность и степень ориентации были повышены соответствующим образом. В то же время пластины цепи, уложенные складками, в молекулярной структуре преобразуют в вытянутые цепи для получения высокопрочного и высокомодульного полиэтиленового волокна.

Чем тоньше одиночная элементарная нить из ПЭСВММ, тем лучше механические свойства волокна, и чем тоньше одиночная элементарная нить, тем мягче на ощупь ткань, изготовленная из него, согласно формуле Гриффита. Однако в процессе формования волокон из геля из ПЭСВММ необходимо выполнять более высокую вытяжку для получения желатинизированных, предварительно ориентированных, элементарных нитей, для чего требуются очень высокая способность к вытяжке и кристаллическая структура желатинизированных, предварительно ориентированных, элементарных нитей. При существующей технологии можно только реализовать последующую горячую вытяжку, обеспечивая величину вытяжки 30-40; при величине вытяжки, превышающей указанную выше величину, обычно происходит обрыв одиночных волокон или пучков из множества волокон из ПЭСВММ.

Автором изобретения были проведены исследования, и было установлено, что кристаллизация между цепями молекул появляется не только в процессе горячей вытяжки. В действительности, при подвергании сдвиговому воздействию питающего раствора для формования в шнековом экструдере и эжектировании через фильеру и сверхбыстром охлаждении, и получении свежесформированных элементарных нитей, часть распутанных цепей макромолекул сначала образует часть центральной линии структуры «шиш-кебаб», имеющей структуру вытянутой цепи кристалла под действием ориентации, причем часть центральной линии структуры «шиш-кебаб» можно использовать в качестве зародыша кристалла для индуцирования и генерирования последовательности пластин цепи, уложенных складками, для образования структуры «шиш-кебаб». Таким образом, в последующем процессе горячей вытяжки, после того, как уложенная складками цепь молекулы постепенно становится раскрытой и вытянутой, пластина генерирует рекристаллизацию в нарушенном процессе, и ромбическая система частично преобразуется в более стабильную шестиугольную кристаллическую систему, с образованием молекулярной кристаллической структуры в виде ромбической и шестиугольной кристаллических систем вместе. Автором изобретения были дополнительно проведены исследования, и было установлено, что причиной того, что в пучке волокон происходит частичный обрыв волокон из ПЭСВММ в последующем процессе высокой вытяжки, является то, что в молекулярной кристаллической структуре волокон расположение ромбической и шестиугольной кристаллических систем является неравномерным, в результате чего имеет место неоднородность механических свойств волокна, и механические свойства части волокна являются относительно низкими, из-за чего в процессе высокой вытяжки легко происходит обрыв волокна в части с относительно слабыми механическими свойствами, из-за чего сложно реализовать относительно высокую вытяжку.

Соответственно, настоящим изобретением предусматривается регулирование процесса формования из геля для повышения равномерности формирования структуры «шиш-кебаб» в желатинизированных, предварительно ориентированных, элементарных нитях, благодаря чему повышается равномерность расположения ромбической и шестиугольной кристаллических систем, сформированных после последующей горячей вытяжки и рекристаллизации, и, наконец, повышается однородность механических свойств волокна, для реализации производства очень тонких, одиночных, элементарных нитей и обеспечения их высокой прочности и высокой модульности, и очень хороших эксплуатационных свойств.

Сущность изобретения

Технической проблемой, решенной посредством настоящего изобретения, является создание способа изготовления желатинизированных, предварительно ориентированных, элементарных нитей, пригодных для реализации высокой вытяжки, и волокна из полиэтилена сверхвысокой молекулярной массы, обладающего меньшей линейной плотностью и лучшими механическими свойствами.

С учетом этого настоящим изобретением создан способ изготовления желатинизированных, предварительно ориентированных, элементарных нитей, включающий: подачу прядильной добавки в двухшнековый экструдер для ее перемешивания и экструдирования, для получения первого прядильного раствора, обладающего неньютоновским индексом, составляющим 0,1-0,8, и индексом структурной вязкости, составляющим 10-50; подачу первого прядильного раствора в прядильную емкость, вытяжку после фильеры с обеспечением величины вытяжки 5-20 для получения второго прядильного раствора; сверхбыстрое охлаждение и отверждение второго прядильного раствора для получения желатинизированных, предварительно ориентированных, элементарных нитей.

Содержание полиэтилена сверхвысокой молекулярной массы в прядильной добавке предпочтительно составляет от 5 масс.% до 20 масс.%.

Содержание полиэтилена сверхвысокой молекулярной массы в прядильной добавке предпочтительно составляет от 8 масс.% до 12 масс.%.

Первый прядильный раствор предпочтительно обладает неньютоновским индексом, составляющим 0,3-0,6, и индексом структурной вязкости, составляющим 20-30.

Предпочтительно, чтобы полиэтилен сверхвысокой молекулярной массы обладал средневзвешенной молекулярной массой, составляющей 3-5×106.

Предпочтительно, чтобы полиэтилен сверхвысокой молекулярной массы содержал первый полиэтилен сверхвысокой молекулярной массы и второй полиэтилен сверхвысокой молекулярной массы в массовом соотношении 3-8:1, причем первый полиэтилен сверхвысокой молекулярной массы обладает средневзвешенной молекулярной массой, составляющей 4-5×106, а второй полиэтилен сверхвысокой молекулярной массы обладает средневзвешенной молекулярной массой, составляющей 3-4×106.

Предпочтительно, чтобы двухшнековый экструдер имел температуру на входе 90-120°C, в промежуточной сдвиговой секции имел температуру 240-280°C и на выпуске имел температуру 280-350°C.

Предпочтительно, чтобы температуры от первой зоны к четвертой зоне промежуточной сдвиговой секции составляли: 240-250°C, 250-270°C, 250-270°C и 270-280°C.

Предпочтительно, чтобы время сверхбыстрого охлаждения составляло от 0,05 с до 2,0 с, а разница температур составляла 150-320°C.

Настоящим изобретением также созданы желатинизированные, предварительно ориентированные, элементарные нити, изготовленные описанным выше способом, в которых кристалличность составляет от 15% до 35%.

Настоящим изобретением также создан способ изготовления волокна из полиэтилена сверхвысокой молекулярной массы, включающий последовательно: изготовление желатинизированных, предварительно ориентированных, элементарных нитей согласно описанному выше способу; подвергание желатинизированных, предварительно ориентированных, элементарных нитей выдерживанию для уравновешивания; предварительную вытяжку; экстрагирование; сушку и положительную вытяжку, по меньшей мере, в две стадии, уравновешенных, желатинизированных, предварительно ориентированных, элементарных нитей; причем во время предварительной вытяжки, экстрагирования, сушки и положительной вытяжки общая величина вытяжки желатинизированных, предварительно ориентированных, элементарных нитей составляет 40-55; причем после положительной вытяжки получают волокно из полиэтилена сверхвысокой молекулярной массы.

Процесс также предпочтительно включает осуществление отрицательной вытяжки, обеспечивающий величину вытяжки 0,7-0,9, вытянутого волокна из полиэтилена сверхвысокой молекулярной массы при температуре 90-120°C.

Настоящим изобретением также создано волокно из полиэтилена сверхвысокой молекулярной массы, изготавливаемое посредством применения описанного выше способа, в результате чего получают элементарные нити с линейной плотностью 1,0-2,2 денье (1,11-2,44 дтекс), с кристалличностью более 81%, степенью ориентации более 90% и характеристической вязкостью 8-17 дл/г.

Настоящим изобретением создан способ изготовления желатинизированных, предварительно ориентированных, элементарных нитей, включающий: подачу прядильного добавки в двухшнековый экструдер для перемешивания и сдвигового воздействия, для получения первого прядильного раствора, обладающего неньютоновским индексом, составляющим 0,1-0,8, и индексом структурной вязкости, составляющим 10-50; предварительную вытяжку первого прядильного раствора с обеспечением величины вытяжки 5-20; и, наконец, сверхбыстрое охлаждение предварительно вытянутого материала для получения желатинизированных, предварительно ориентированных, элементарных нитей. Первый прядильный раствор с неньютоновским индексом, составляющим 0,1-0,8, и индексом структурной вязкости, составляющим 10-50, подвергают высокой предварительной вытяжке и сверхбыстрому охлаждению, посредством которых способствуют формированию желатинизированных, предварительно ориентированных, элементарных нитей с равномерной структурой «шиш-кебаб». Так как желатинизированные, предварительно ориентированные, элементарные нити обладают относительно равномерной и совершенной структурой «шиш-кебаб», то во время последующего процесса сверхвысокой вытяжки, структура «шиш-кебаб» нарушается и рекристаллизируется таким образом, что переход от ромбической к шестиугольной кристаллической системе происходит более завершено; и две кристаллографические формы сосуществуют равномерно, что способствует реализации относительно высокой вытяжке, и достигается лучшая способность к вытяжке, для получения волокна из полиэтилена сверхвысокой молекулярной массы с меньшей линейной плотностью и лучшими механическими свойствами.

Испытания показали, что волокно из полиэтилена сверхвысокой молекулярной массы, изготовленное из желатинизированных, предварительно ориентированных, элементарных нитей, содержит не более 2 разорванных элементарных нитей на 10 км элементарных нитей, вытянутых с величиной вытяжки 40-55; и линейная плотность элементарных нитей, изготовленных из полиэтилена сверхвысокой молекулярной массы, составляет менее 2,2 денье (2,44 дтекс), прочность - более 35 сН/дтекс, модуль - более 1,150 сН/дтекс, и они обладают очень хорошими механическими свойствами.

Описание предпочтительных вариантов осуществления изобретения

Для лучшего понимания настоящего изобретения ниже приведены примеры, в которых описаны предпочтительные варианты осуществления настоящего изобретения. Однако следует понимать, что в подробных описаниях просто раскрыты признаки и преимущества настоящего изобретения, но формула изобретения настоящего изобретения не ограничена этими примерами.

В примере осуществления настоящего изобретения раскрыт способ изготовления желатинизированных, предварительно ориентированных, элементарных нитей, включающий: подачу прядильной добавки в двухшнековый экструдер для его перемешивания и экструдирования, для получения первого прядильного раствора, обладающего неньютоновским индексом, составляющим 0,1-0,8, и индексом структурной вязкости, составляющим 10-50; подачу первого прядильного раствора в прядильную емкость и вытяжку после фильеры с обеспечением величины вытяжки, составляющей 5-20, для получения второго прядильного раствора; сверхбыстрое охлаждение и отверждение второго прядильного раствора для получения желатинизированных, предварительно ориентированных, элементарных нитей.

Неньютоновский индекс n представляет прочность при неньютоновском поведении расплава, а индекс (Δη) структурной вязкости является важным параметром, характеризующим степень структуризации прядильного раствора. Автором изобретения установлено, что если материал обладает неньютоновским индексом, составляющим 0,1-0,8, и индексом структурной вязкости, составляющим 10-50, то можно производить относительно высокую вытяжку после фильеры, что способствует формированию равномерной структуры «шиш-кебаб». Таким образом, согласно настоящему изобретению прядильную добавку сначала подают в двухшнековый экструдер, перемешивают и подвергают сдвиговому воздействию в двухшнековом экструдере для получения первого прядильного раствора с неньютоновским индексом, составляющим 0,1-0,8, и индексом структурной вязкости, составляющим 10-50. Первый прядильный раствор обладает предпочтительным неньютоновским индексом, составляющим 0,2-0,6, и предпочтительным индексом структурной вязкости, составляющим 15-38.

В данном описании под прядильной добавкой понимают раствор, полученный посредством растворения порошка из полиэтилена сверхвысокой молекулярной массы в растворителе, хорошо известном специалистам в данной области техники. Содержание полиэтилена сверхвысокой молекулярной массы в прядильной добавке, используемой на этом этапе, предпочтительно составляет от 5 масс.% до 20 масс.%, более предпочтительно - от 6 масс.% до 15 масс.%, а наиболее предпочтительно - от 8 масс.% до 12 масс.%. Применение прядильной добавки с относительно высоким содержанием твердого вещества способствует повышенной эффективности формования, однако с увеличением содержания твердого вещества в прядильной добавке, способность к прядению прядильной добавки снижается, при этом требуется повышение температуры для экструдирования элементарных нитей, но повышение температуры для экструдирования элементарных нитей легко вызывает более серьезное разрушение материала, таким образом вызывая ухудшение механических свойств получаемого в конце процесса волокна из полиэтилена сверхвысокой молекулярной массы. Согласно настоящему изобретению, для улучшения способности к прядению прядильной добавки с высоким содержанием твердого вещества, где прядильная добавка обладает концентрацией от 8 масс.% до 12 масс.%, неньютоновский индекс первого прядильного раствора предпочтительно поддерживают в диапазоне 0,3-0,6, а индекс структурной вязкости предпочтительно поддерживают в диапазоне 20-30; где при использовании первого прядильного раствора с указанными выше параметрами его можно экструдировать и обеспечивать высокую вытяжку при относительно низкой температуре, таким образом, исключая разрушение прядильной добавки, происходящее при высокой температуре, и обеспечивать механические свойства волокна при повышенной эффективности формования.

Индекс структурной вязкости материала относится к количеству точек перепутывания цепи макромолекулы в материале, и имеет место определенное взаимоотношение между количеством точек перепутывания цепи макромолекулы в материале и его молекулярной массой. Для легкого получения первого прядильного раствора с индексом структурной вязкости, составляющим 10-50, предпочтительно используют согласно настоящему изобретению предпочтительный полиэтилен сверхвысокой молекулярной массы со средневзвешенной молекулярной массой, составляющей 3-5×106, и более предпочтительный первый полиэтилен сверхвысокой молекулярной массы и второй полиэтилен сверхвысокой молекулярной массы при массовом соотношении 3-8:1, где первый полиэтилен сверхвысокой молекулярной массы обладает средневзвешенной молекулярной массой, составляющей 4-5×106, а второй полиэтилен сверхвысокой молекулярной массы обладает средневзвешенной молекулярной массой, составляющей 3-4×106. Порошки из полиэтилена сверхвысокой молекулярной массы, используемые согласно настоящему изобретению, предпочтительно обладают нормальным распределением частиц, и предпочтительно диаметр макрочастиц составляет 60-200 меш.

Прядильным растворителем предпочтительно является смесь, получаемая посредством смешивания циклоалкана и цепного углеводородного изомера в соотношении 85-90 к 10-15, где количество атомов углерода в циклоалкане и в цепном углеводородном изомере предпочтительно составляет 25-50, а более предпочтительно - 30-40. Прядильным растворителем может быть растворитель, используемый в прядильном растворе для получения полиэтилена сверхвысокой молекулярной массы, хорошо известный специалистам в данной области техники, например, белое масло, не выделяющее летучих веществ при температуре ниже 400°C, предпочтительно обладающее начальной точкой кипения выше 450°C, предпочтительно обладающее удельной плотностью 0,84-0,87 г/см3 и предпочтительно обладающее температурой воспламенения выше 260°C. Конкретно таким веществом может быть одно из минеральных масел: парафиновое масло и белое масло; что касается белого масла, то им может быть белое масло № 5, белое масло № 7, белое масло № 10, белое масло № 15, белое масло № 22, белое масло № 26, белое масло № 32, белое масло № 46, белое масло № 68, белое масло № 100 и белое масло № 150, хорошо известные специалистам в данной области техники.

Процесс, в котором прядильную добавку перерабатывают в двухшнековом экструдере, также оказывает существенное влияние на неньютоновский индекс и индекс структурной вязкости материала. Были проведены исследования и было показано, что неньютоновский индекс материала снижается с повышением температуры, а индекс структурной вязкости материала снижается при повышении температуры. Основываясь на указанных выше исследованиях, согласно настоящему изобретению предпочтительно устанавливают температуру на входе экструдера 90-120°C, промежуточную температуру экструзии поддерживают на уровне 240-280°C, а выпускную температур поддерживают на уровне 280-350°C. Предпочтительно, чтобы температуры от первой зоны к четвертой зоне промежуточной экструзии последовательно составляли: 240-250°C, 250-270°C, 250-270°C и 270-280°C. Указанные выше установки температур являются благоприятными для полного перемешивания цепей макромолекул и получения материала с неньютоновским индексом, составляющим 0,1-0,8, и индексом структурной вязкости, составляющим 10-50; а скорость вращения шнеков предпочтительно составляет от 150 об/мин до 280 об/мин.

Относительно высокая предварительная вытяжка может быть реализована с использованием первого прядильного раствора, приготовленного согласно описанному выше способу, и относительно высокую предварительную вытяжку используют для обеспечения формирования равномерной структуры «шиш-кебаб» во время процесса вытяжки, и конкретными этапами являются: подача первого прядильного раствора в прядильную емкость; вытяжка после фильеры с обеспечением величины вытяжки 5-20; и получение второго прядильного раствора после вытяжки. Согласно настоящему изобретению предпочтительно регулируют величину вытяжки первого прядильного раствора после фильеры, составляющей 8-30, более предпочтительно - 8-12, и указанная выше величина вытяжки является более благоприятной для обеспечения равномерного формирования структуры «шиш-кебаб». Температура при экструзии из прядильной емкость предпочтительно составляет 285-320°C.

В процессе формования из геля диаметр отверстия фильеры предпочтительно составляет от 0,8 мм до 3 мм, отношение длины к диаметру L/D отверстия фильеры предпочтительно составляет 8/1-20/1, а скорость экструзии второго прядильного раствора предпочтительно устанавливают в диапазоне от 3 м/мин до 6 м/мин.

Второй прядильный раствор экструдируют через фильеру, а затем подвергают сверхбыстрому охлаждению для формования желатинизированных, предварительно ориентированных, элементарных нитей. Время, проходящее после экструдирования второго прядильного раствора из отверстия фильеры и до его падения в водяную ванну, составляет продолжительность сверхбыстрого охлаждения, и второй прядильный раствор еще находится в вытянутом состоянии в течение продолжительности сверхбыстрого охлаждения, таким образом, продолжительность сверхбыстрого охлаждения оказывает важное влияние на структуру «шиш-кебаб» и кристаллическую целостность в желатинизированных, предварительно ориентированных, элементарных нитях; если продолжительность сверхбыстрого охлаждения слишком коротка, то форма кристалла не совершенна; а если продолжительность сверхбыстрого охлаждения слишком длинна, то дополнительная вытяжка разрушает форму кристалла и приводит к ее прерывистости и неравномерности. Таким образом, согласно настоящему изобретению предпочтительно поддерживают продолжительность сверхбыстрого охлаждения в пределах от 0,05 с до 2,0 с, а разницу температур при сверхбыстром охлаждении предпочтительно поддерживают в диапазоне 150-320°C. Согласно описанному выше способу могут быть получены желатинизированные, предварительно ориентированные, элементарные нити с равномерной и непрерывной структурой «шиш-кебаб». Кристалличность желатинизированных, предварительно ориентированных, элементарных нитей предпочтительно составляет от 15% до 35%, а более предпочтительно - от 18% до 32%.

Настоящим изобретением также созданы желатинизированные, предварительно ориентированные, элементарные нити, полученные по описанному выше способу, с кристалличностью от 15% до 35%. Так как желатинизированные, предварительно ориентированные, элементарные нити обладают относительно равномерной и завершенной структурой «шиш-кебаб», и достигается более законченный переход от ромбической к шестиугольной кристаллической системе на последующем этапе разрыва и рекристаллизации структуры «шиш-кебаб», и расположение двух видов кристаллических форм является относительно равномерным, может быть реализована относительно высокая вытяжка для получения волокна из полиэтилена сверхвысокой молекулярной массы с меньшей линейной плотностью элементарных нитей и лучшими механическими свойствами.

Настоящим изобретением также создан способ изготовления волокна из полиэтилена сверхвысокой молекулярной массы, включающий: приготовление желатинизированных, предварительно ориентированных, элементарных нитей согласно описанному выше способу; подвергание желатинизированных, предварительно ориентированных, элементарных нитей выдерживанию для уравновешивания; предварительную вытяжку; экстрагирование, сушку и выполнение, по меньшей мере, двух последовательных стадий положительной вытяжки желатинизированных, предварительно ориентированных, элементарных нитей после выдерживания; где во время предварительной вытяжки, экстрагирования, сушки и положительной вытяжки общая величина вытяжки, которой были подвергнуты желатинизированные, предварительно ориентированные, элементарные нити, составляет 40-55, и после положительной вытяжки получают волокно из полиэтилена сверхвысокой молекулярной массы.

Процесс приготовления желатинизированных, предварительно ориентированных, элементарных нитей при осуществлении способа изготовления волокна из полиэтилена сверхвысокой молекулярной массы, созданного согласно настоящему изобретению, является тем же самым, что и описанный выше процесс. Полученные желатинизированные, предварительно ориентированные, элементарные нити обладают определенным остаточным внутренним напряжением, и поэтому необходимо подвергать полученные желатинизированные, предварительно ориентированные, элементарные нити выдерживанию для уравновешивания; в этом случае элементарным нитям предоставляют возможность определенной усадки для эффективного снижения первоначального внутреннего напряжения. Температура при выдерживании предпочтительно составляет 5-30°C, а более предпочтительно - 15-25°C, время выдерживания составляет, по меньшей мере, 12 часов.

После этого необходимо выборочно использовать надлежащий растворитель для экстрагирования растворителя, содержащегося в желатинизированных, предварительно ориентированных, элементарных нитях, причем выбранный экстрагент должен обладать хорошей взаимной смешиваемостью с растворителем и он должен также обладать более низкой температурой кипения и высокой летучестью. Используемый экстрагент может быть сильно летучим предельным углеводородом с небольшим содержанием атомов углерода или галогенизированным углеводородом во время процесса экстрагирования. Например, если в качестве растворителя используют парафиновое масло, то в качестве экстрагента выбирают растворитель газолин.

Желатинизированные, предварительно ориентированные, элементарные нити после экстрагирования необходимо сушить для того, чтобы экстрагент улетучился. Температура сушки составляет предпочтительно 40-80°C. Для ускорения улетучивания экстрагента необходимо приложить определенное натяжение к протоэлементарным нитям в гелеобразном состоянии во время сушки для того, чтобы высушенные протоэлементарные нити были в натянутом состоянии.

Желатинизированные, предварительно ориентированные, элементарные нити экстрагируют и сушат для получения протоэлементарных нитей, а затем осуществляют, по меньшей мере, две стадии положительной вытяжки протоэлементарных нитей для получения волокна из полиэтилена сверхвысокой молекулярной массы, где температуру во время положительной вытяжки поддерживают в диапазоне 120-160°C, а величина вытяжки предпочтительно составляет 5-15. Под величиной вытяжки здесь понимают отношение скорости подачи волокна, вытягиваемого с помощью вытяжной машины, к скорости подачи до вытяжки. Под положительной вытяжкой в настоящем изобретении понимают вытяжку, величина которой больше 1.

Во время процессов предварительной вытяжки, экстрагирования, сушки и, по меньшей мере, двух стадий положительной вытяжки элементарных нитей общая величина вытяжки элементарных нитей составляет 40-55. Так как структура «шиш-кебаб» в желатинизированных, предварительно ориентированных, элементарных нитях является относительно равномерной, то структура «шиш-кебаб» в протоэлементарных нитях до вытяжки также является относительно равномерной; под действием тягового усилия расположение ромбической и шестиугольной кристаллических систем, сформированных после рекристаллизации протоэлементарных нитей, является относительно равномерным, и поэтому протоэлементарные нити можно подвергать множеству стадий высокой вытяжки с гарантией того, что даже при величине вытяжки, достигающей 40-55, обрыв одиночной протоэлементарной нити будет происходить редко.

Согласно настоящему изобретению предпочтительно выполняют две стадии положительной вытяжки протоэлементарных нитей, особенно включая следующие предпочтительные этапы: выполнение первой стадии вытяжки высушенных элементарных нитей при температуре 120-150°C, а затем выполнение второй стадии вытяжки протоэлементарных нитей при температуре 130-160°C.

Согласно настоящему изобретению также предпочтительно применяют отрицательную вытяжку величиной, меньшей 1, к положительно вытянутому волокну из полиэтилена сверхвысокой молекулярной массы при температуре 90-120°C. При осуществлении отрицательной вытяжки при относительно высокой температуре, в волокне не генерируется деформация растяжения, тогда как происходит термическая усадка под действием внутреннего напряжения, и таким образом можно эффективно снять внутреннее напряжение. Величина отрицательной вытяжки составляет предпочтительно 0,7-0,9.

Настоящим изобретением также создано волокно из полиэтилена сверхвысокой молекулярной массы, изготовленное согласно описанному выше способу, с линейной плотностью элементарной нити от 1,0 денье до 2,2 денье (от 1,11 дтекс до 2,44 дтекс), с кристалличностью более 81%, а предпочтительно - от 81% до 88%, степенью ориентации более 90%, а предпочтительно - от 90% до 99%, и характеристической вязкостью 8-17 дл/г. Характеристическую вязкость определяют посредством использования декагидронафталина в качестве растворителя при температуре 135°C. Волокно обладает низкой линейной плотностью и относительно высокими кристалличностью, степенью ориентации и молекулярной массой. Таким образом, оно обладает лучшими механическими свойствами, и ткань, изготовленная из него, является гибкой и обладает равномерными механическими свойствами, и ее можно использовать в качестве пулезащитного и/или ударозащитного материала.

Для лучшего понимания настоящего изобретения, способ изготовления желатинизированных, предварительно ориентированных, элементарных нитей и волокна из полиэтилена сверхвысокой молекулярной массы, созданных согласно настоящему изобретению, дополнительно описан ниже со ссылками на примеры, но объем настоящего изобретения не ограничен этими примерами.

Первый порошок из полиэтилена сверхвысокой молекулярной массы обладал средневзвешенной молекулярной массой, составлявшей 4,8×106; второй порошок из полиэтилена сверхвысокой молекулярной массы обладал средневзвешенной молекулярной массой, составлявшей 3,2×106; размер частиц порошка составлял 80-100 меш <номер сита, число ячеек на линейный дюйм>, и использовавшимся растворителем было белое масло № 120.

Неньютоновский индекс в следующих примерах вычисляли по формуле (I):

lgηa=lgK+(n-1)lgγ (I);

где ηa - кажущаяся вязкость,

γ - скорость сдвига,

K - температура фильеры при экструзии.

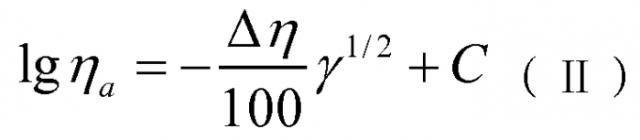

Индекс структурной вязкости вычисляли по формуле (II):

наклон может быть вычислен посредством аппроксимации кривой, а затем может быть вычислено значение Δη.

Пример 1

1. 88 кг белого масла добавляли в ванну для набухания и перемешивали; 10 кг первого порошка полиэтилена сверхвысокой молекулярной массы и 2 кг второго порошка полиэтилена сверхвысокой молекулярной массы добавляли при перемешивании; перемешивали со скоростью перемешивания 2500 об/мин; нагревали до 105°C; выдерживали в течение 50 мин для получения прядильной добавки, в котором содержание полиэтилена сверхвысокой молекулярной массы (в прядильном растворе) составляло 12 масс.%.

2. Прядильную добавку, полученную на этапе 1, подавали в двухшнековый экструдер; подвергали сдвиговому воздействию; смешивали и экструдировали для получения первого прядильного раствора; технологические параметры двухшнекового экструдера представлены в Таблице 1, а неньютоновский индекс и индекс структурной вязкости первого прядильного раствора представлены в Таблице 2.

3. Первый прядильный раствор, приготовленный на этапе 2, подавали в прядильную емкость для получения второго прядильного раствора; технологические параметры прядильной емкости представлены в Таблице 1.

4. Прядильный раствор, экструдированный с помощью прядильной емкости, вытягивали, обеспечивая величину вытяжки 12, подвергали сверхбыстрому охлаждению при температуре 200-220°C в течение 0,5 с для получения пучка (40 концов) желатинизированных, предварительно ориентированных, элементарных нитей, причем кристалличность желатинизированных, предварительно ориентированных, элементарных нитей, изготовленных в примере, составляла (согласно испытаниям) 32%.

5. Полученный пучок желатинизированных, предварительно ориентированных, элементарных нитей собирали и помещали в барабан для выдерживания, и подвергали выдерживанию для уравновешивания в течение 15 час.

6. Пучок желатинизированных, предварительно ориентированных, элементарных нитей после выдерживания подвергали предварительной вытяжке, а затем экстрагированию с керосином; подвергали первой стадии сушки при температуре 50°C и второй стадии сушки при температуре 55°C, соответственно, для получения пучка протоэлементарных нитей, где величины вытяжек в указанных выше процессах предварительной вытяжки, экстрагирования и сушки представлены в Таблице 1.

7. Пучок протоэлементарных нитей, полученных на стадии 6, подвергали двум стадиям положительной вытяжки и одной стадии отрицательной вытяжки; технологические параметры вытяжек представлены в Таблице 1. Количество разорванных элементарных нитей на 10 км протоэлементарных нитей и механические свойства полученного волокна из полиэтилена сверхвысокой молекулярной массы представлены в Таблице 3.

Пример 2

1. 92 кг белого масла добавляли в ванну для набухания и перемешивали; 6 кг первого порошка полиэтилена сверхвысокой молекулярной массы и 2 кг второго порошка полиэтилена сверхвысокой молекулярной массы добавляли при перемешивании; перемешивали со скоростью перемешивания 2500 об/мин; нагревали до 105°C; выдерживали в течение 50 мин для получения прядильной добавки, причем содержание полиэтилена сверхвысокой молекулярной массы (в прядильной добавке) составляло 8 масс.%.

Кристалличность желатинизированных, предварительно ориентированных, элементарных нитей, изготовленных в Примере, составляла (согласно испытаниям) 27%. Остальные этапы выполняли так же, как и в Примере 1; конкретные технологические параметры представлены в Таблице 1. Неньютоновский индекс и индекс структурной вязкости первого прядильного раствора представлены в Таблице 2, а количество разорванных элементарных нитей на 10 км протоэлементарных нитей в процессе вытяжки и механические свойства полученного волокна из полиэтилена сверхвысокой молекулярной массы представлены в Таблице 3.

Пример 3

1. 94 кг белого масла добавляли в ванну для набухания и перемешивали; 6 кг первого порошка п