Клеящая добавка

Иллюстрации

Показать всеГруппа изобретений относится к клеевой композиция композита на основе лигноцеллюлозы и композиту, включающему композицию по изобретению. Композиция включает клей и клеевую добавку, являющуюся растворимым в воде полимером с заданной среднечисловой молекулярной массой и заданной вязкостью при равном 5% содержании твердых веществ в воде при Т 22°С. Технический результат, достигаемый при использовании клеевой композиции и композита по изобретениям, который увеличивает слипаемость композиции, обеспечиваемой неотвержденными клеями, и способствует сохранению формы композита до тех пор, когда можно будет провести отверждение клея. 2 н. и 8 з.п. ф-лы, 5 табл., 7 пр.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к композициям клеев, использующихся для изготовления композитов на основе лигноцеллюлозы, где клеящая композиция включает клей, воду и клеящую добавку, которой является растворимый в воде полимер. Растворимые в воде полимеры обеспечивают слипаемость, поскольку они придают улучшенную слипаемость составу композита, когда композит сформован в структуру, но до затвердевания или расширенного отверждения клея в структуре композита. Настоящее изобретение также относится к способу применения таких клеящих композиций для изготовления композитов на основе лигноцеллюлозы, в котором клеящие добавки, растворимые в воде полимеры, в клеящих композициях обеспечивают улучшенную слипаемость во время изготовления конечной формы композитов.

УРОВЕНЬ ТЕХНИКИ

Композиты на основе лигноцеллюлозы, такие как древесностружечная плита, изготавливают из комбинаций лигноцеллюлозы, такой как древесина, и связующего, также известного как смола и также известного как клей. Поэтому лигноцеллюлозный композит представляет собой лигноцеллюлозный материал, связанный клеем. В большинстве технологий изготовления композитов, в которых используется клей, клеющая часть затвердевает. Это означает, что клеющая часть переходит из жидкого состояния в твердое. Клей может затвердеть вследствие перехода воды в воздух или в другую часть композита, или за счет фазового перехода, или вследствие химического или физико-химического изменения клея. Большинство композитов формуют до затвердевания клея. При таких операциях, как изготовление древесностружечной плиты, образуются слои обработанного биоматериала, такого как древесная стружка, затем их подвергают холодному прессованию с образованием неотвержденной пластины и затем подвергают горячему прессованию с затвердеванием клея. В таких случаях сформованный объект представляет собой большой плоский лист. Для использования в других случаях форма может быть более сложной, такой как горшок для цветов. В некоторых технологиях формованная часть должна обладать определенной целостностью даже до затвердевания клея. Структурную целостность можно назвать прочностью всырую, или когезионной прочностью, или слипаемостью. Слипаемость является термином, обычно использующимся на участке изготовления древесностружечных плит. Слипаемостью также можно назвать придание такой когезионной прочности с помощью клеящей части композита. При формовании чего-нибудь похожего на композитную структуру в форме чаши необходимость в слипаемости должна быть удовлетворена, если во время изготовления, когда клей еще не затвердел, чаша должна находиться в стоячем положении. Слипаемость также необходима даже в случае материалов, формуемых в листы. Например, на некоторых линиях по изготовлению древесностружечных плит сформованную пластину разделяют на листы размером с готовую плиту в направлении перемещения на станке и затем листы направляют в нагреваемый пресс. Когда листы поступают на пресс, они могут образовать "мост" и на некоторое время оказаться без опоры (линия без отходов). При этой и других операциях неотвержденная формованная композитная структура должна обладать определенной когезионной прочностью, чтобы сохранилась форма неотвержденного композита и не образовались пустоты из трещин, или изломы, или другие дефекты, которые могут образоваться из-за отсутствия слипаемости. Часто говорят, что клей для композитов обладает плохими или хорошими характеристиками липкости. Во многих случаях применения при отсутствии клея лигноцеллюлоза не обеспечивает слипаемость и не сохраняет такую структуру, как неотвержденный материал.

Многие клеи, применяющиеся при производстве композитов, в особенности при использовании биоматериалов, являются продуктами на водной основе. Это означает, что вода выступает в качестве главного компонента для растворения или диспергирования компонентов клея. Например, мочевино-формальдегидные (МЧФ) клеи часто поставляют в виде дисперсии в воде. Большинство латексных клеев представляют собой эмульсии или дисперсии на водной основе. Ранее и в недавнее время клеи на основе белков также являлись продуктами на водной основе. Различные клеи на водной основе описаны в многочисленных монографиях, статьях и патентах. См., например, патенты, в которых описаны клеи на основе соевой муки (такие, как US 7060798 и 7252735), клеи на мочевино-формальдегидной (МЧФ) основе, меламино-мочевино-формальдегидные (ММЧФ) клеи, меламино-формальдегидные (МФ) клеи, фенол-формальдегидные (ФФ) клеи и поли(винилацетатные) и поли(этиленвинилацетатные) клеи.

В промышленности по производству композитов известно, что некоторые клеи обеспечивают хорошую слипаемость и другие ее не обеспечивают. Влияние состава МЧФ клеев на слипаемость обсуждено в публикации Leichti, Hse and Tang, "J. Adh, 1988, pp. 31-44". МЧФ смолы обычно считают обладающими хорошей слипаемостью. Хотя МЧФ смолы являются очень прочными, быстро отверждающимися и довольно удобными в применении, у этих смол отсутствует гидролитическая стабильность основной полимерной цепи. Это приводит к выделению значительных количеств свободного формальдегида из готовых продуктов (и, в конечном счете, к его вдыханию жителями дома). Введены в действие несколько законодательных актов, направленных на исключение этих смол их продуктов, предназначенных для использования в помещениях (Health and Safety Code Title 17 California Code of Regulations Sec. 93120-93120.12). По этой причине проявляется интерес к МФ клеям и не содержащим формальдегида клеям, таким как основанные на соевой муке. Обычно эти последние материалы не обладают такой же степенью липкости, как МЧФ смолы, и станут довольно полезными в соответствии с настоящим изобретением.

Также известно, что некоторые клеи, такие как метиленбисфенолдиизоцианат (МДИ), обладают очень плохой липкостью. Хотя МДИ поставляется в виде продукта, который содержит 100% активного вещества и не содержит воды и нерастворим в воде, обычно при использовании, как при изготовлении древесностружечной плиты, добавляют воду. Поэтому для использования в качестве клея может бы полезно использовать растворимые в воде полимерные агенты, придающие липкость, предлагаемые в настоящем изобретении.

Хорошо известны агенты, придающие липкость, для клеев не на водной основе. Обычно используют такие материалы, как сложные эфиры канифоли. Одним общим механизмом является изменение температуры стеклования клея и другим является изменение реологических характеристик. Как и клеи, агенты, придающие липкость, нерастворимы в воде. Также известны модификации латексных клеев, приводящие к увеличению липкости. Обычно они также включают изменение температуры стеклования нерастворимого в воде полимера, который является дисперсной фазой латекса. Модификацию проводят путем введения другого мономера в главную цепь полимера или путем добавления пластификатора, который смешивается с полимером. Пластификаторы нерастворимы в воде или они должны экстрагироваться из полимера в водную фазу латекса. Даже в уретановом клее на водной основе, в котором уретановый компонент диспергирован, как это описано в патенте US 5688356, описанные агенты, придающие липкость, такие как Tacolyn 1085, представляют собой сложный эфир канифоли, который нерастворим в воде.

Агенты, придающие липкость, известны в промышленности по изготовлению фанеры. При изготовлении важна слипаемость слоев шпона. В заявке на патент US US 20050257888 A1 в качестве варианта описано добавление агента, придающего липкость, к клею для фанеры, где клей основан на фенол-формальдегидной смоле на водной основе. Указанными агентами, придающими липкость, являются соединения сои, которые в неразбавленном виде добавляют к клею для повышения вязкости. Рассмотренные соединения сои содержат 50-75% белка и рассматриваются как соевая мука и соевый концентрат. Они неполностью растворимы в воде. В этом патенте указан другой агент, придающий липкость, для фанеры, которым является бура. Она не является полимером.

Слипаемость и агенты, придающие липкость, играют важную роль для клеев, склеивающих при надавливании. В патенте US 5395907 описаны клеи, склеивающие при надавливании, на водной основе, основанные на растворимых в воде или диспергирующихся в воде полимерах, которые включают один или два типа мономеров и растворимый в воде макромер. Композицию можно изменить для обеспечения слипаемости. Макромерная часть наряду с другими соединениями может содержать полиакриловую кислоту, поливиниловый спирт или поливинилпирролидон. Этот патент отличается от настоящего изобретения тем, что используется неотвержденный клей, склеивающий при надавливании. Композиция является другой, поскольку клей в целом основан на растворимом в воде или диспергирующемся в воде сополимере или тройном сополимере, в котором растворимые в воде полимеры вступают в реакцию, как макромеры.

Необходимы добавки, которые усиливают слипаемость в композитах на биооснове, изготовленных с помощью клеев на водной основе, в особенности клеев на водной основе, которые выделяют мало формальдегида или совсем его не выделяют.

На клеи для композитов налагают определенные ограничения по вязкости, которые зависят от методики, в которой они используются. Например, при изготовлении древесностружечной плиты клей распыляют на биоматериал (обычно древесину) и затем смешивают с ним. Поэтому композиция клея должна быть пригодна для распыления. Добавка для усиления слипаемости, вводимая с клеем, не должна существенно препятствовать методике, использующейся для изготовления композита, в противном случае она сделает клей непригодным или его использование непрактичным.

На клеи для композита на водной основе также налагают ограничения по количеству твердых веществ, которые можно использовать. Слишком большое количество воды, добавленное к композиту вместе с клеем, может помешать успешному изготовлению композита. Может происходить слишком большая усадка или при отверждении с помощью горячего прессования в образованной структуре может создаться слишком высокое давление пара. Давление может привести к расслоению структуры или раздуванию структуры при сбросе давления. Это является обычным затруднением при изготовлении древесностружечной плиты.

Добавки для усиления слипаемости не должны слишком сильно ухудшать рабочие характеристики, придаваемые клеем.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Настоящее изобретение приводит к улучшению слипаемости, обеспечиваемой неотвержденными клеями. Настоящее изобретение относится к добавлению небольших количеств некоторых растворимых в воде полимеров к клеям на водной основе для увеличения слипаемости, придаваемой клеем сформованным, но не отвержденным или отвердевшим структурам композитов. Настоящее изобретение способствует сохранению формы композита до тех пор, когда можно будет провести отверждение клея.

Слипаемость является термином, определенным в технологии изготовления композитов, для указания на способность композита находиться в связанном состоянии до отверждения. Слипаемость также называют прочностью всырую или когезионной прочностью.

Настоящее изобретение относится к готовым клеящим композициям, использующимся для изготовления композиционных материалов на основе биоматериалов, таких как древесностружечная плита. Клеящие добавки, предлагаемые в настоящем изобретении, растворимы в воде. Кроме того, можно приготовить водные растворы клеящих добавок и такие водные растворы, если они приготовлены при равном 10% содержании твердых веществ, обладают вязкостью, равной менее 50000 сП при 22°C. Аналогичным образом, растворы при равном 5% содержании твердых веществ при 22°C обладают вязкостью, превышающей 25 сП. Альтернативно, раствор клеящих добавок может содержать соль или полярное растворимое в воде соединение, такое как мочевина, предназначенное для разрыва водородных связей между полимерными цепями и внутри них, и таким образом получают жидкий раствор с такими же ограничениями по вязкости. Массовое содержание соли составляет менее 50% и содержание полярного растворимого в воде соединения, которое разрывает водородные связи, составляет менее 100% в пересчете на клеящую добавку. Кроме того, растворы клеящих добавок при отливке в пленки при комнатной температуре после высушивания образуют непрерывные пленки. Клеящие добавки обладают среднечисловой молекулярной массой, превышающей 8000 г/моль. Для слипаемости также критически важными являются характеристики клеящих добавок при содержании влаги в клее после его нанесения на первичные компоненты композита. Например, если клей наносят на древесину при комнатной температуре и влажность клея в присутствии древесины в среднем составляет 30%, то температура стеклования (Tg) клеящей добавки в чистом виде и при равной 30% влажности должна быть ниже комнатной температуры. Кроме того, Tg неотвержденной клеящей смеси или непрерывной фазы клеящей смеси должна быть ниже комнатной температуры.

Настоящее изобретение также относится к применению указанных выше композиций в способе изготовления формованных структур на биологической основе (даже если указанная структура представляет собой просто плоский прямоугольник, который необходимо превратить в панель). Например, способ изготовления древесностружечной плиты на линии без отходов улучшается при увеличении слипаемости вследствие улучшения целостности панели и тем самым предотвращения образования трещин и разломов.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Раскрыта композиция, включающая клей и клеящую добавку, в которых клеящей добавкой является растворимый в воде полимер, который обладает среднечисловой молекулярной массой, превышающей 8000 г/моль, вязкостью при равном 5% содержании твердых веществ в воде, равной менее 10000 сП и более 20 сП, и вязкостью при равном 10% содержании твердых веществ, равной менее 50000 сП и более 30 сП при 22°C.

В настоящем изобретении также раскрыт композит, изготовленный из композиции, предлагаемой в настоящем изобретении.

В композитах первичные материалы скрепляются, или связываются, или склеиваются клеем. Для многих лигноцеллюлозных композитов самыми распространенными клеями являются мочевино-формальдегидные смолы и фенол-формальдегидные смолы. Настоящее изобретение применимо к клеям, которые растворимы в воде или которые можно разбавить водой. Это означает, что при их использовании вода содержится в качестве главного компонента. Их часто называют клеями на водной основе. Примеры подходящих клеев включают, но не ограничиваются только ими, МЧФ, МФ, ММЧФ, ФФ клеи, а также поливинилацетатные дисперсии, поли(этиленвинилацетатные) дисперсии, растительные клеи, клеи животного происхождения, полиамиды, полиамидоамин-эпихлоргидринные смолы, клеи на основе белка (включая клеи на основе соевой муки), клеи на основе желатинов и различные их комбинации. Даже такие клеи, как изоцианаты, часто используют с добавлением значительного количества воды. Примеры изоцианатов, использующихся с водой, включают, но не ограничиваются только ими, гексаметилендиизоцианат и метиленбисфенилизоцианат.

В одном варианте осуществления настоящего изобретения клей не содержит добавленного формальдегида.

В одном варианте осуществления настоящего изобретения клей в основном основан на натуральном продукте, например белке или лигнине, и тем самым дополняет применение лигноцеллюлозы в качестве первичного материала. Клей может быть основан на источнике белка, где источник содержит не менее 40 мас. % белка. Клеи на основе белка применимы в настоящем изобретении.

Клей может представлять собой смесь источника белка и сшивающего реагента. В качестве сшивающего реагента можно использовать полиамидоамин-эпихлоргидринные смолы, полиамин-эпихлоргидринные смолы, изоцианат, эпоксид и альдегид, альдегидкрахмал и их смеси.

Подходящие источники белка включают, но не ограничиваются только ими, соевый белок, кровяную муку, муку из перьев, кератин, желатин, коллаген, глютен, спирулину, казеин, соевую муку, пшеничный глютен, кукурузный глютен, арахисовую муку, люпинную муку и яичный белок. Белок можно предварительно обработать или модифицировать для улучшения его растворимости, диспергируемости и/или реакционной способности. Соевую муку, концентрат сои и изоляты сои можно использовать в качестве источника белка для клея. Одним особенно подходящим для настоящего изобретения источником белка является соевая мука (примерно 50 мас. % белка в пересчете на сухое вещество. Настоящее изобретение относится к водным клеям соя/ПАЭ независимо от показателя диспергируемости белка (ПДБ) использующейся соевой муки. ПДБ является средством сопоставления растворимости белка в воде и широко используется в промышленности соевых продуктов. Лигнин может представлять собой промышленный лигнин, такой как крафт-лигнин, полученный крафт-процессом изготовления целлюлозной массы из древесины.

Некоторые примеры клеящих композиций, предлагаемых в настоящем изобретении, можно получить путем объединения смолы полиамидоамин-эпихлоргидринного (ПАЭ) типа с белком и/или лигнином.

В состав клея можно включить другие добавки, такие как наполнители, модификаторы вязкости, противовспениватели, разбавители, катализаторы, поглотители формальдегида, биоциды и наполнители.

Компоненты композиции клея обычно объединяют в подходящем смесителе и перемешивают до образования однородной смеси, компоненты также можно смешать на технологической линии для нанесения путем совместного распыления или даже in situ в структуре композита. Клеящие добавки можно повторно растворить в воде и затем смешать с композицией клея или можно растворить в какой-либо другой порции клея или всей композиции клея. Клеящую добавку также можно отдельно нанести на первичный материал композита. Клеящую добавку, предлагаемую в настоящем изобретении, смешивают по меньшей мере с частью композиции клея до нанесения на первичный материал композита.

Для настоящего изобретения можно приготовить клеящие композиции с любым содержанием твердых веществ. Однако требования, предъявляемые к содержанию твердых веществ в конечных композитах, ограничивают применимость клея, обладающего очень низким содержанием твердых веществ. Для обеспечения применимости клея часто необходимо ограничивать верхнее предельное значение содержания твердых веществ, поскольку при увеличении содержания твердых веществ обычно увеличивается вязкость. Предпочтительно, если содержание твердых веществ в клеящих композициях, предлагаемых в настоящем изобретении, составляет более 25% и более предпочтительно более 40% и наиболее предпочтительно более 50 мас. %.

Предпочтительное содержание клеящих добавок, предлагаемых в настоящем изобретении, составляет менее 25% клея в пересчете на содержание твердых веществ, предпочтительно менее 20% и более предпочтительно менее 15% и наиболее предпочтительно менее 5%.

В одном варианте осуществления настоящего изобретения обнаружено, что обладающий большой молекулярной массой поливинилпирролидон является эффективным при содержании в клее, составляющем менее 2%.

Полимерные клеящие добавки, предлагаемые в настоящем изобретении, могут действовать в любом диапазоне pH клея при условии, что выполняются требования, предъявляемые к растворимости и реологическим характеристикам клеящих добавок, указанные ниже, и клеящая добавка стабильна в течение времени, необходимого для смешивания и нанесения клея в конкретном случае применения. Полимерные клеящие добавки не должны быть термически стабильны при условиях отверждения композита, поскольку они выполнили задачу, для решения которой их добавляли.

Настоящее изобретение также относится к способу улучшения слипаемости лигноцеллюлозных композитов от затвердевания или отверждения клея, когда для композита используется клей на водной основе. Слипаемость улучшают путем добавления клеящей добавки в клеящую композицию, использующуюся при формировании композита. Способ включает добавление клеящей добавки в клеящую композицию или компонент клеящей композиции, объединение лигноцеллюлозы с клеящими компонентами и формование комбинации лигноцеллюлозы и клея с приданием формы. Конечная структура композита образуется путем затвердевания или отверждения клея. Слипаемость означает способность незатвердевшего и неотвержденного, но сформованного композита или композита, которому придана форма, удерживать свою форму и оставаться связанным в период времени от момента формования композита или придания ему формы до момента затвердевания, или отверждения, или застывания. В настоящем изобретении затвердевание означает процесс, с помощью которого клей переходит из жидкого состояния в твердое, и обычно является моментом, когда сформованная структура приобретает существенную прочность (более значительную, чем в результате слипания). Клей может затвердеть по различным причинам, таким как потеря воды, или по механизму отверждения, такому как химическая реакция. Слипаемость также можно назвать прочностью незатвердевшего, или неотвержденного, или незастывшего композита.

Клеящие добавки, предлагаемые в настоящем изобретении (клеящие добавки), представляют собой растворимые в воде полимеры (включая щелочные и кислые растворы). Полимерные клеящие добавки должны быть такими, чтобы их можно было приготовить в виде водного раствора. При необходимости можно использовать нагревание и получить однородный раствор. Растворы полимерных клеящих добавок должны быть такими, чтобы при концентрации, равной 5 мас. %, вязкость составляла менее 10000 сП и более 20 сП при измерении вязкости с помощью вискозиметра Брукфилда RV для образцов, эффективно перемешиваемых в течение не менее 30 с до измерения при температуре, равной 22°C. Более предпочтительно, если эта вязкость составляет менее 5000 сП и более 25 сП. Перемешивание означает нарушение тиксотропного увеличения вязкости растворов некоторых полимеров. Вязкость при равном 5 мас. % содержании твердых веществ является предельным значением, основанным на пригодности полимерной клеящей добавки к применению в композиции без существенного ее разбавления и связана с механизмом проявления слипаемости, поскольку она характеризует реологическое поведение полимера, использующегося в качестве клеящей добавки. Если не ограничиваться какой-либо теорией, то можно полагать, что слипаемость связана с пределом текучести клея при условиях, имеющихся в композите. Следует отметить, что материалы, которые лучше растворимы, сохраняют свою слипаемость при использовании. В то же время слипаемость, приданная полимером, усиливается при увеличении молекулярной массы. Полимерные клеящие добавки, предлагаемые в настоящем изобретении, растворимы в воде. Можно приготовить водные растворы клеящих добавок, обладающие концентрацией, равной 10 мас. %. Растворы концентрации 10% должны обладать вязкостью, меньшей чем 50000 сП, и предпочтительно одновременно обладать вязкостью, превышающей 30 сП, при температуре, равной 22°C. Альтернативно, растворы полимера (5 и 10%) могут содержать соль или полярное растворимое в воде соединение, такое как мочевина, производные мочевины и другие амины, предназначенные для разрыва водородных связей между полимерными цепями и внутри них. Массовое содержание соли составляет менее 50% и содержание полярного растворимого в воде соединения, которое разрывает водородные связи, составляет менее 100% в пересчете на количество клеящей добавки. Примерами применимых солей являются соли щелочных и щелочно-земельных металлов, все соли натрия, калия, магния, кальция применимы в настоящем изобретении, предпочтительным является хлорид натрия. В настоящем изобретении применимы неорганические соли. Кроме того, растворы полимера при отливке в пленки при температуре от 22°C и 50°C после сушки образуют непрерывные пленки. Таким образом, они являются пленкообразователями. Кроме того, они обладают среднечисловой молекулярной массой, превышающей 8000 г/моль и предпочтительно превышающей 12000 г/моль и наиболее предпочтительно превышающей 30000. Чем больше молекулярная масса при удовлетворении требованиям, предъявляемым к другим характеристиками, тем лучше слипаемость, придаваемая клеем. Кроме того, температура стеклования полимерных клеящих добавок, использующихся в композициях, предлагаемых в настоящем изобретении, при влажности, составляющей 30% или более, должна быть ниже температуры, при которой необходима слипаемость, обычно температура находится в диапазоне от примерно 22 до 55°C, но точное значение температуры зависит от условий обработки композита.

В одном варианте осуществления клеящая добавка обладает молекулярной массой, превышающей 100000 г/моль, предпочтительно превышающей 500000 г/моль.

Клеящей добавкой может быть полимер карбоксиметилцеллюлозы, полимер, по меньшей мере частично образованный из акриламида, или полимер, по меньшей мере частично образованный из винилпирролидона. Клеящей добавкой может быть биополимер. Примеры клеящих добавок включают, но не ограничиваются только ими, поливинилпирролидон, поликарбоксиметилцеллюлозу, полиакриламид, поливиниловый спирт (при содержании поливинилацетата, достаточного для того, чтобы он был растворимым в воде), поливинилацетат, полиамины, поли(этиленгликоль), полиакриловую кислоту и их смеси и сополимеры. Другими являются полигидроксипропилцеллюлоза и другие простые эфиры целлюлозы, обладающие подходящей молекулярной массой и растворимостью.

В одном варианте осуществления настоящего изобретения предпочтительной клеящей добавкой является поливинилпирролидон. Предпочтительная молекулярная масса поливинилпирролидона превышает 1000000 г/моль и наиболее предпочтительная превышает 2000000 г/моль.

Другой предпочтительной клеящей добавкой является сополимер акриламида и акриловой кислоты, такой как Hercobond® 2000 (Ashland Inc. или ее дочерние компании, Covington KY). Еще одним предпочтительным полимером является карбоксиметилцеллюлоза, молекулярная масса которой путем разложения уменьшена до равной менее 20000, такая как Ambergum™ 1221 (Ashland Inc. или ее дочерние компании, Covington KY).

Композиты состоят из нескольких материалов, обычно первичного материала, такого как древесина, или некоторый тип волокна, или некоторый тип наполнителя, которые связаны клеем. Клей, использующийся в композитах, также можно назвать связующим или смолой. Первичный материал образует основную часть композита и его содержание находится в диапазоне от 40 до 99 об.% и предпочтительно в диапазоне от 60 до 99 об.% и наиболее предпочтительно от 70 до 98 об.%. Содержание клея составляет от 1 до 60% от объема композита, и предпочтительно от 1 до 40%, и наиболее предпочтительно от 2 до 30%, и еще более предпочтительно от 3 до 15%.

В настоящем изобретении первичным материалом композита является лигноцеллюлоза. Самой распространенной лигноцеллюлозой является древесина. Первичные лигноцеллюлозные материалы могут обладать различными формами и размером. Примеры лигноцеллюлозы в форме волокна включают, но не ограничиваются только ими: древесные волокна; растительные волокна, такие как полученные из бамбука, растений сои, сахарного тростника; целлюлозные волокна, такие как целлюлоза, использующаяся в бумаге. Можно использовать их карбонизированные формы. Самая распространенная лигноцеллюлоза в форме порошков включает, но не ограничивается только ими, соевую шелуху, скорлупу орехов, порошкообразный бамбук и древесную муку.

В одном варианте осуществления настоящего изобретения первичным материалом композита является древесина, предпочтительно древесная мука и опилки и стружки, такие как использующиеся при изготовлении древесностружечной плиты.

В одном варианте осуществления настоящего изобретения композитная структура является древесностружечной плитой.

Первичный материал в форме волокон может быть таким, что волокна можно использовать в виде рыхлого материала или в других формах, таких как листы нетканого материала. Наполнители обычно используют в измельченном виде. Волокно или наполнители, использующиеся а качестве первичного материала для композитов, предлагаемых в настоящем изобретении, преимущественно нерастворимы в воде.

Содержание влаги в композитных структурах при формовании, прессовании и отверждении (если их отверждают) важно для обрабатываемости и слипаемости. Применительно к использованию в древесностружечных плитах предельные содержания влаги обсуждены в публикации Modern Particleboard & Dry-Process Fiberboard Manufacturing by Thomas M. Maloney. Нецелесообразно указывать все типичные диапазоны характеристик способа изготовления различных композитных структур, но они хорошо известны или их легко могут найти специалисты, знакомые с каждой технологией изготовления.

Для обеспечения хороших характеристик композита клей необходимо наносить на первичный материал равномерно и также хорошо распределять и равномерно распределять по первичному материалу. Специалисты в данной области техники должны быть знакомы со средствами надлежащего смешивания клея и первичного материала. Например, при изготовлении древесностружечной плиты клей обычно распыляют на движущиеся частицы древесины, которые затем дополнительно переворачивают или перемешивают.

Настоящее изобретение относится к композитным структурам, содержащим первичные материалы, описанные выше, и связанные клеем. Как сказано выше, содержание первичных и клеящих материалов в композите может меняться. Для настоящего изобретения композит формуют в структуру. Структуры композитов могут принимать самую различную форму в диапазоне от функциональных форм, таких как чаши, до больших листов, таких как использующиеся для изготовления панелей. Структуры можно сформовать из следующих материалов, но не ограничиваясь только ими, рыхлые частицы, обработанные клеем, или листы из волокон, обработанные клеем. Структуры можно сформовать до или после объединения клея и первичного материала. В состав структур могут входить другие материалы, такие как воски, красители, катализаторы, катализаторы для отверждения клея, другие наполнители, огнезащитные средства, биоциды и другие добавки, известные в области изготовления композитов. Клеи также могут содержать эти материалы в растворенной или диспергированной форме и добавки можно предварительно смешать с клеем или добавить одновременно с клеем. Клей также может содержать разбавители, некоторые разбавители могут менять характеристики отверждения, а другие могут действовать как пластификаторы, и другие могут содержаться для увеличения содержания твердых веществ в композиции, и другие могут менять реологические характеристики. Композит и клеящие композиции также могут содержать поглотитель формальдегида. Одним таким примером является мочевина и другим является диметилмочевина.

В настоящем изобретении предпочтительной структурой являются листы, использующиеся для изготовления древесностружечной плиты. Для формования и прессования таких листов используются различные методики.

ПРИМЕРЫ

Слипаемость можно измерить разными путями. Для задач настоящего изобретения ее измеряют и таким образом определяют путем формования структуры композита и исследования ее целостности. Формуют прямоугольную структуру размером 3×10× 1 4 дюйма (лист). Структуру изготавливают путем объединения первичного материала композита (такого, как измельченная древесина) с клеем и затем некоторую массу неотвержденной смеси композит/клей отмеряют и помещают в раму размером 3×10 дюймов (внутренние размеры) при постоянной толщине и затем при его нахождении в раме неотвержденный материал прессуют под давлением 6000 фунтов (200 фунт-сила/дюйм2) с образованием формованной структуры. Затем раму снимают, не деформируя сформованную структуру. Сформованную структуру изготавливают, подложив под нее металлическую пластину и между пластиной и структурой помещают тонкий гибкий лист пластмассы. Пластина позволяет сформованному неотвержденному композиту перемещаться, не оказывая влияния на результаты для слипаемости. После прессования пластины пластмассу и структуру перемещают на стол. Край пластины выравнивают с краем стола. Затем часть, находящуюся на пластмассе, медленно вытягивают за край стола, так чтобы наибольшая сторона структуры была перпендикулярна краю стола. Вытягивание за край стола проводят с постоянной скоростью, равной примерно 1 см/сек. Структуру передвигают путем вытягивания находящегося под ней листа пластмассы за край стола и вниз. При продвижении каждой структуры она достигает положения, в котором она не может выдерживать собственный вес. Конец структуры, выходящий за край стола, ломается и падает. Расстояние, на которое образец перемещается за край стола до отламывания, считают мерой слипаемости. Чем дальше за край перемещается образец, тем больше слипаемость, т.е. тем более цельным он является. Образцы сопоставляют для оценки относительного влияния композиций, предлагаемых в настоящем изобретении, на слипаемость. Образцы сопоставляли с контрольным образцом (образцами), изготовленным одновременно при таких же условиях.

Исследование слипаемости необходимо немного изменять для разных образцов, которые могут различаться по таким параметрам, как содержание клея, состав, толщина образца, давление, использованное в форме, влажность и скорость перемещения по столу.

Пример 1а

Клей, состоящий из смеси мочевино-формальдегидной смолы типа, предназначенного для использования в древесностружечной плите, и водного раствора мочевины, готовили при соотношении 100:12 в пересчете на содержание твердых веществ. Его использовали сразу. Конечный клей обладал содержанием твердых веществ, равным 55,1 мас. %. Его использовали для обработки измельченной древесины, которую перерабатывали в образец древесностружечной плиты. Измельченная древесина была такой, которую обычно используют для лицевой стороны промышленной древесностружечной плиты. Количество использующегося при обработке клея составляло 5,5 мас. частей в пересчете на сухое вещество на 100 частей древесины в пересчете на сухое вещество, т.е. 94,8% древесины и 5,2% клея. Содержание влаги в обработанной клеем древесине в момент прессования составляло 7 мас. %. Древесину обрабатывали, распыляя на нее клей как можно быстрее с перемешиванием в смесителе Bosch Universal PLUS Mixer, модель MUM6N11, мощностью 800 Вт, снабженном лопастями для перемешивания теста для выпечки. 591 г обработанной клеем древесины формовали в однородный слой размером 3×10 дюймов, моделирующий большую листовую структуру, использующуюся при промышленном изготовлении древесностружечной плиты.

Слой размером 3×10 дюймов при нахождении в форме прессовали при комнатной температуре под давлением 200 фунт-сила/дюйм2 и выдерживали под этим давлением в течение 15 с. После снятия давления форму, сохраняющую плоскую структуру и размеры, извлекали. Слипаемость прессованной структуры измеряли по описанной выше методике. Исследовали несколько образцов. Средняя слипаемость составляла 8,17 см.

Пример 1b

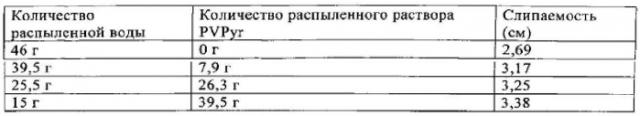

Использовали такую же композицию и структуру, как в примере 1a, включая такие же содержание клея и древесины и влажность. Клей содержал 100 частей МЧФ смолы, 12 частей мочевины и 3 части поливинилпирролидона (K90, выпускающийся фирмой ISP Corporation) в пересчете на содержание твердых веществ (2,6 мас. % PVPy). Структуру изготавливали таким же образом. Слипаемость составляла 10,2 см. Добавление 2,6% PVPy приводило к увеличению слипаемости на 25%.

Пример 2

Первый компонент клея готовили путем приготовления полиамидоамин-эпихлоргидринной смолы (ПАЭ смолы) при равном 55% содержании твердых веществ в соответствии с заявкой на патент US 13/020069, поданной 3 февраля 2011 г. Второй компонент готовили, объединяя воду, соевую муку Prolia 200/90, выпускающуюся фирмой Cargill, метабисульфит и глицерин. Воду, соевую муку и глицерин смешивали при конечном соотношении, составляющем 29 частей воды, 20 частей